ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение касается устройства для крепления контейнеров. Более конкретно, изобретение касается найтовного стержня из композитного материала, образованного способом намотки нити с возможностью обеспечения малого веса и способности сопротивляться высоким растягивающим нагрузкам, и способа его изготовления.

УРОВЕНЬ ТЕХНИКИ

Обычно, палубные контейнеры обозначают контейнеры, служащие для эффективного и экономичного хранения и перевозки грузов.

Недавно были разработаны крупногабаритные контейнерные суда с целью снизить стоимость перевозки контейнеров, при этом эти суда будут многократно перевозить по несколько тысяч контейнеров, сложенных на палубе более чем в шесть ярусов в высоту.

ФИГ.1 показывает традиционное оборудование для крепления контейнеров, которое сейчас широко используется.

Как показано на фигуре, традиционные контейнеры (10) скреплены твистлоками (11), которые скрепляют верхние и нижние ряды контейнеров, и затем найтовные стержни (13) и талрепы (15) закрепляются на палубе перекрестным методом крепления для усиления прочности и сопротивления наклонным и горизонтальным нагрузкам.

Найтовные стержни в общем используются на контейнерных судах, чтобы не допустить смещения и наклона контейнеров во время перевозки по морю, при этом они соединяют угловые крепления и талрепы на контейнерах.

Как показано на ФИГ.2а и 2b, существует два типа общепринятых найтовных стержней - с петлей и с ручкой согласно их форме.

Найтовный стержень с петлей на ФИГ.2a содержит крюкообразный соединительный элемент, с помощью которого один конец стержня крепится к контейнеру, и овальный соединительный элемент на другом конце.

Найтовный стержень с ручкой на ФИГ.2b содержит крюкообразный соединительный элемент, с помощью которого один конец стержня крепится к контейнеру, и несколько стопоров на другом конце, которые позволяют регулировать длину.

При этом судно в море раскачивается в нескольких направлениях, таких как бортовая, килевая или вертикальная качки, и находится под влиянием ускорений по осям x, y и z относительно разных направлений движения. Подобное ускорение создает силу, действующую на контейнеры как сила крепления.

Таким образом, найтовные стержни являются предметом тщательного контроля в соответствии с требованиями контроля безопасности на море, и контейнеры закрепляются на палубе с необходимой прочностью выше расчетного предела, чтобы выдержать качку и шторм, пока судно находится в море, и только те изделия, испытание качества работы которых прошли в надзорных организациях, разрешены к использованию в соответствии с вышеупомянутыми стандартами.

Для обеспечения соблюдения данных требований, общепринятые найтовные стержни изготавливаются из легированной стали с высокой прочностью на растяжение, включая SCR4, SCM4 и SNCM8. При этом изделия более 5 м длиной весят от 20 до 25 кг каждое, и даже изделия от 2,5 до 3 м длиной весят от 10 до 15 кг. Эти изделия приводят к утомлению рабочих, а также к несчастным случаям во время перевозки, установки и демонтаже, что приводит к таким проблемам, как снижение эффективности и уклонение от работы.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Техническая задача

Таким образом, задачей настоящего изобретения является обеспечение найтовного стержня из композитного материала, изготовленного методом намотки нити, и способа его изготовления для изготовления найтовных стержней из композитного материала, образованного с помощью волокон из непрерывной нити, что обеспечивает повышенную прочность на растяжение при более низком удельном весе, чем у любой стали повышенного сопротивления.

Решение задачи

Для того чтобы решить вышеупомянутую задачу, настоящее изобретение обеспечивает найтовный стержень из композитного материала, содержащий стержнеобразный центральный участок, заключенный в оболочку из композитного материала методом намотки непрерывных волокон вокруг внешней периферии цилиндрической металлической сердцевины, которая формирует сердцевину центрального участка; овальный соединительный участок, выполненный на одном конце вышеупомянутой стержнеобразного центрального участка и имеющий обмотку из непрерывных волокон, соединенных с отверстиями крюкообразных наконечников, изготовленных из металла; и крюкообразный соединительный участок, образованный на другом конце вышеупомянутого стержнеобразного центрального участка и имеющий обмотку из непрерывных волокон, соединенных с отверстиями двух кольцеобразных наконечников, изготовленных из металла.

Для решения вышеупомянутой задачи, настоящее изобретение также обеспечивает способ изготовления найтовных стержней из композитного материала, содержащий (1) этап, на котором формовочную форму для вышеупомянутого найтовного стержня собирают и устанавливают на устройстве для намотки изделий нитью; (2) этап, на котором непрерывные волокна наматывают на внешнюю периферию вышеупомянутой установленной формовочной формы для найтовного стержня с использованием технологии намотки нити; и (3) этап, на котором композитное изделие из намотанной нити отверждают для образования найтовного стержня.

Преимущества изобретения

Преимуществом настоящего изобретения, обеспечивающим найтовный стержень и способ его изготовления, является возможность изготавливать для контейнеров найтовные стержни с малым весом и способность сопротивляться высоким растягивающим нагрузкам путем образования композитного материала методом намотки нити с помощью непрерывного волокна, включающего в себя стеклянные, углеродные и арамидные волокна, что обеспечивает увеличение прочности на растяжение специальной стали повышенного сопротивления в четыре-шесть раз при удельном весе на 25-35% ниже, чем у специальных сталей, а также путем обеспечения определенных участков повышенной нагрузки металлическими частями.

Таким образом, найтовный стержень, изготовленный в соответствии с изобретением, обеспечивает преимущества максимизации эффективности в ходе перевозки и установки путем значительного снижения веса до 30-50% от среднего веса традиционных металлических найтовных стержней, тем самым, снижая количество несчастных случаев и решая проблему уклонения от работы, а также допуская полупостоянное использование за счет коррозийной стойкости композитного материала, тем самым, решая проблему ограниченного срока службы традиционных металлических изделий вследствие коррозии.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

ФИГ.1 показывает традиционное оборудование для крепления контейнеров.

ФИГ.2a и 2b представляют собой иллюстративные виды форм традиционных найтовных стержней из металла.

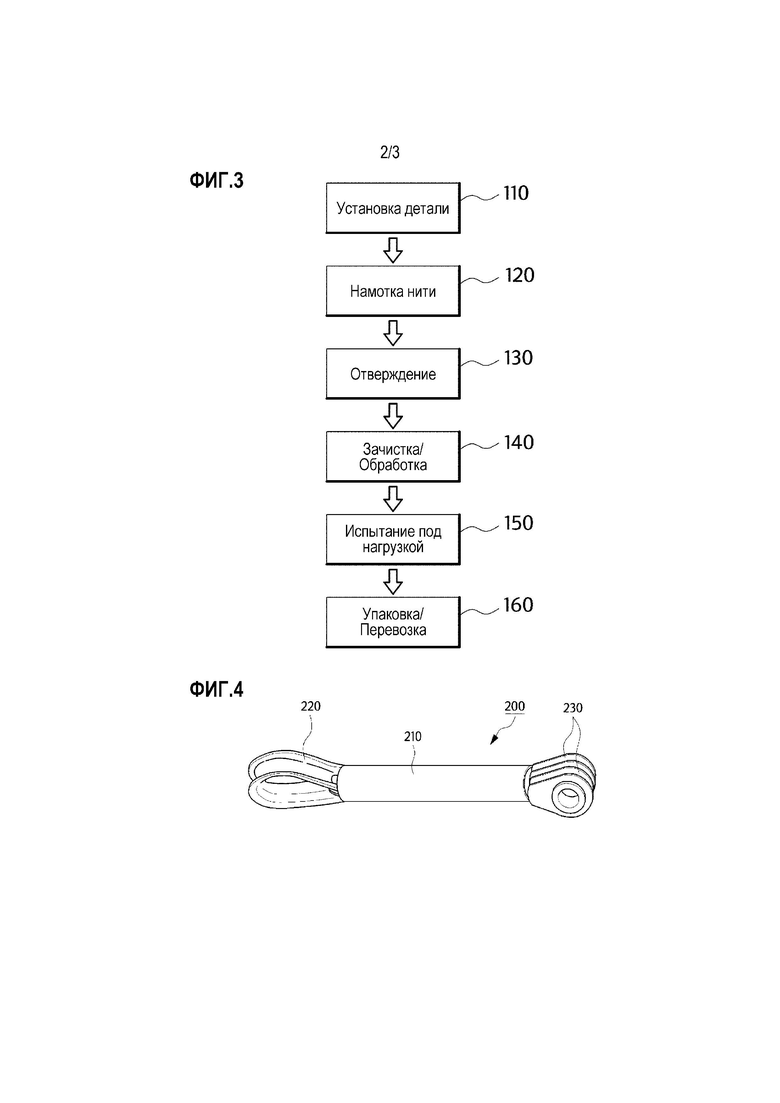

ФИГ.3 представляет собой блок-схему, описывающую способ изготовления найтовного стержня из композитного материала согласно настоящему изобретению.

ФИГ.4 представляет собой чертеж детали, используемой в способе изготовления на ФИГ.3.

ФИГ.5a-5c представляют собой процесс намотки непрерывной нити по технологии намотки нити, применяемой в способе изготовления на ФИГ.3.

ФИГ.6 и 7 представляют собой найтовный стержень из композитного материала согласно изобретению.

200: Формовочная форма для найтовного стержня

210: Цилиндрическая сердцевина

220: Крюкообразный наконечник

230: Кольцеобразный наконечник

240: Непрерывные волокна

250: Крюк контейнера

260: Болт

300: Найтовный стержень из композитного материала

310: Центральный участок

320, 330: Соединительные участки

ПРЕДПОЧТИТЕЛЬНЫЙ ВАРИАНТ ВЫПОЛНЕНИЯ ИЗОБРЕТЕНИЯ

Ниже приводится подробное описание предпочтительного варианта выполнения настоящего изобретения со ссылкой на сопровождающие чертежи.

На ФИГ.3 показана блок-схема, описывающая способ изготовления найтовного стержня из композитного материала согласно изобретению, на ФИГ.4 представлен чертеж детали, используемой в способе изготовления на ФИГ.3, ФИГ.5a-5c показывают процесс намотки непрерывных волокон по технологии намотки нити, применяемой в способе изготовления на ФИГ.3, и на ФИГ.6 и 7 показан найтовный стержень из композитного материала согласно изобретению.

В первую очередь способ изготовления найтовного стержня из композитного материала согласно изобретению со ссылкой на ФИГ.3 описан как этап, на котором подготовленные части собирают, как показано на ФИГ.4, а затем устанавливают на устройство для намотки нити (этап 110).

Согласно данному варианту выполнения, подготовленные части состоят из цилиндрической сердцевины (210), крюкообразных наконечников (220) и двух кольцеобразных наконечников (230).

Указанная цилиндрическая сердцевина (210) образует сердцевину центрального участка и металлической трубки достаточной толщины, чтобы сопротивляться изгибу, когда возникает напряжение при намотке непрерывных волокон.

На одном конце цилиндрической сердцевины (210) собирают крюкообразные наконечники (220), а на другом конце собирают один или два кольцеобразных наконечника (230) друг напротив друга.

В данном варианте выполнения вышеупомянутые наконечники (220, 230) сделаны из металла, и служат как каркас при намотке непрерывных волокон в ходе процесса изготовления найтовного стержня, а после этого составляют соединительный участок найтовного стержня, который может быть соединен с крюками контейнера и надет на другие кольца.

Собранные таким образом части устанавливают на устройство для намотки нити как формовочную форму (200) для найтовного стержня, и далее участвуют в процессе намотки непрерывных волокон (240) согласно программе намотки нити (этап 120).

Обычно, процесс намотки нити представляет собой технологию изготовления, при которой непрерывные нити фиброармированного пластика (ФАП) наматывают вокруг и скрепляют на поверхности оправки с приложением растяжения, нагревают и отверждают, а затем снимают с оправки. Данная технология применяется при изготовлении вращательно симметричных конструкций как, например, цилиндрические или сферические сосуды высокого давления, резервуары и трубы.

В настоящем изобретении, как показано на ФИГ.5a или 5c, вышеупомянутая технология намотки нити применяется к группе непрерывных волокон, формирующих композитный материал в формовочной форме (200) для найтовного стержня, собранной с сердцевиной (210) на центральном участке и наконечниками на обоих концах (220, 230).

Для выравнивания непрерывных волокон, как показано на виде в плане на ФИГ.5b, наиболее эффективным способом передачи прочности на продольное растяжение является подэтап (1), на котором выравнивают непрерывные волокна (240), пропускаемые через отверстия крюкообразных наконечников (220) продольно (0 градусов).

Далее, на втором подэтапе (2) выравнивания непрерывные волокна (240) выравнивают под углом не более±15 градусов для минимизации потерь прочности на растяжение, пока волокна равномерно продольно распределены вдоль цилиндрической сердцевины (210).

Далее, на третьем подэтапе (3) выравнивания непрерывные волокна (240) выравнивают под углом±40-±50 градусов для эффективного и соразмерного сопротивления скручивающим нагрузкам, которые действует при установке.

При выравнивании последовательность этапов (1)→(2)→(3) намотки непрерывных волокон (240) должна выполняться определенное число раз до момента, когда волокна путем растяжения будут закреплены на поверхности формовочной формы (20) для найтовного стержня.

ФИГ.5c показывает вид спереди группы непрерывных волокон.

Типы непрерывных волокон (240), применяемых в настоящем изобретении, включают стеклянные, углеродные, арамидные и полиэтиленовые волокна. Прочность на растяжение у этих волокон обычно выше, чем у стали повышенного сопротивления, как показано ниже в Таблице 1.

Таблица 1

ный вес

жение (МПа)

Когда непрерывные волокна (240), образующие вышеупомянутый композитный материал, наматывают и скрепляют путем растяжения с поверхностью формовочной формы (200) для найтовного стержня, изделие помещают во вращающуюся печь отверждения и отверждают (этап 130). Далее, изделие проходит процесс зачистки/обработки, в ходе которого с его поверхности удаляются острые края в цехе окончательной обработки, оборудованным пылеуловителем (этап 140).

Затем зачищенное/обработанное изделие проходит испытание на способность сопротивляться растяжению и скручивающим нагрузкам (этап 150), и, если изделие отвечает требованиям, его упаковывают и транспортируют (этап 160).

Найтовный стержень из композитного материала, изготовленный и обработанный согласно вышеупомянутым процессам согласно настоящему изобретению, имеет форму, показанную на ФИГ.6 и 7.

Как показано на ФИГ.6 и 7, найтовный стержень из композитного материала, обеспеченный в настоящем изобретении (300) имеет петлю и содержит стержнеобразный центральный участок (310), овальный соединительный участок на одном конце (320) и крюкообразный соединительный участок на противоположном конце (330).

Как показано на увеличенном изображении, овальная соединительная часть (320) содержит крюкообразный металлический наконечник (220), имеющий отверстие, в которое встраивается композитный материал (240) из непрерывного волокна.

В середине стержнеобразного центрального участка (310) находится металлическая цилиндрическая сердцевина (210), а на его внешней периферии встроен композитный материал (240) из непрерывного волокна.

В то время как два металлических кольцеобразных наконечника (230) расположены друг напротив друга, соединительный участок (330) для крюка соединяется с крюком (250) контейнера между наконечниками, а болты (260) проходят через отверстия в наконечниках (230), закрепляя эти крюки. При этом композитный материал (240) из непрерывного волокна проходит через отверстия кольцеобразных наконечников (230).

Таким образом, найтовный стержень из композитного материала, изготовленный с помощью изобретения (300) обеспечивает малый вес и способность сопротивляться нагрузкам на растяжение.

Вышеизложенное описание иллюстрирует вариант выполнения изобретения касательно изготовления найтовных стержней с петлей, однако, специалистам в области техники, которые прочитали это подробное описание, станет очевидно, что можно изготовить найтовные стержни с ручкой путем выравнивания непрерывных волокон согласно вышеописанному процессу сборки формовочной формы (200) для найтовного стержня, используя цилиндрическую сердцевину (210), на которой через определенные интервалы продольно образованы стопоры.

Раскрытый вариант выполнения настоящего изобретения носит исключительно иллюстративный характер, и специалисту в области техники станет очевидно, что в пределах существа и объема охраны настоящего изобретения, могут быть внесены различные изменения и модификации.

Таким образом, подобные изменения и модификации можно осуществить, не выходя за пределы объема охраны формулы изобретения.

Изобретение касается найтовного стержня из композитного материала, образованного методом намотки нити, обеспечивающего малый вес и способность сопротивляться высоким растягивающим нагрузкам, и способа его изготовления. Настоящее изобретение содержит непрерывные волокна с высокой прочностью на растяжение, намотанные на сердцевину на центральном участке и внешние участки наконечников с отверстиями и покрытые композитным материалом, и металлические части, обеспеченные в определенных областях c повышенной нагрузкой. Таким образом, изобретение дает преимущества максимизации эффективности при перевозке и установке путем снижения веса найтовных стержней, используемых для крепления контейнеров. 2 н. и 4 з.п. ф-лы, 7 ил.

1. Способ изготовления найтовных стержней из композитного материала, содержащий:

(1) этап, на котором образуют формовочную форму для вышеупомянутого найтовного стержня путем сборки цилиндрической сердцевины, имеющей крюкообразные наконечники на одном конце и кольцеобразные наконечники на другом, а затем устанавливают на устройство для намотки нити;

(2) этап, на котором непрерывные волокна наматывают на внешнюю периферию указанной установленной формовочной формы для найтовного стержня с использованием технологии намотки нити; и

(3) этап, на котором композитное изделие, полученное намоткой нити, отверждают для образования найтовного стержня,

причем вышеупомянутый этап (2) состоит из

(2a) подэтапа, на котором непрерывные волокна, проходящие через отверстия указанных крюкообразных наконечников, продольно выравнивают (0 градусов);

(2b) подэтапа, на котором указанные непрерывные волокна продольно выравнивают под углом не более ±15 градусов вдоль указанной цилиндрической сердцевины; и

(2c) подэтапа, на котором указанные наматываемые непрерывные волокна многократно выравнивают под углом ±40-±50 градусов.

2. Способ по п.1, в котором

вышеупомянутый подэтап (1b) представляет собой процесс, в ходе которого два кольцеобразных наконечника собирают на указанном другом конце указанной цилиндрической сердцевины напротив друг друга.

3. Способ по п.1, в котором

вышеупомянутый подэтап (2) представляет собой процесс, в ходе которого намотку непрерывных волокон повторяют определенное число раз до момента прикрепления волокон посредством приложения растяжения к поверхности формовочной формы найтовного стержня по порядку этапов (2a)-(2c).

4. Способ по п.1, в котором изготовление найтовных стержней может быть выбрано либо с петлей, либо с ручкой в зависимости от вида указанной формовочной формы найтовного стержня.

5. Способ по п.1, в котором указанные непрерывные волокна могут быть выбраны из стеклянных, углеродных, арамидных или полиэтиленовых волокон.

6. Найтовный стержень из композитного материала, изготовленный способом по любому из пп.1-5,

причем указанный найтовный стержень содержит формовочную форму, в которой овальные металлические наконечники и кольцеобразные наконечники собраны на обоих концах цилиндрической металлической сердцевины, и полученные намоткой нити непрерывные волокна, которые проходят по сердцевине оси вдоль отверстий на внешней поверхности и наконечников.

| US 5683300 A, 04.11.1997 | |||

| US 4096816 A, 27.06.1978 | |||

| US 20060088394 A1, 27.04.2006. |

Авторы

Даты

2019-07-31—Публикация

2017-03-16—Подача