Настоящее изобретение относится к области композитных материалов с непрерывным армированием термопластичным или термореактивным органическим связующим материалом. Более конкретно, оно относится к полуфабрикатам, используемым при изготовлении композитных материалов посредством автоматической выкладки нитей (AFP) или путем филаментной намотки, пултрузии, плетения, 3D-печати. Эти композитные материалы предназначены для "косвенных" способов, что означает, что весь органический связующий материал конечного композита уже находится в полуфабрикате. Когда ленту осаждают и располагают на опоре, получают композитный материал, который содержит определенный процент пористости в соответствии с параметрами осаждения. Наконец, в зависимости от требуемого уровня пористости в конечной детали и качества преформы этап уплотнения детали осуществляют в автоклаве или в печи.

В области аэронавтики, нефтяной или автомобильной промышленности становится обязательным автоматизировать способы производства, чтобы повысить производительность, точность и, следовательно, качество, чтобы оставаться конкурентоспособными в этих высококонкурентных секторах. Более того, в этих секторах требуются высококачественные продукты с обычно высокими механическими свойствами. Использование углеродного волокна и, в частности, однонаправленных волокон, дает возможность удовлетворить эти требования. Однако первичным параметром при выполнении этих требований, является качество. Действительно, в аэронавтике все структурные части контролируются на разных этапах производства, при этом цена брака может быть очень значительной. Более того, цена используемых высокоэффективных материалов, таких как углерод и полимеры с высокой Tg, требует очень низкого уровня брака, чтобы быть конкурентоспособным. Наконец, для сокращения времени простоя машин необходимо оптимизировать кондиционирование полуфабрикатов, для этого, в частности, требуется использовать катушки большой длины, не содержащие каких-либо дефектов, которые необходимо удалять во время осаждения. Именно для удовлетворения этих требований были разработаны полуфабрикаты в соответствии с изобретением.

Этот тип продукта обычно получают в несколько этапов, которые могут выполняться по-отдельности или последовательно. Первый этап состоит в получении однонаправленного углеродного полотна, образованного несколькими нитями углерода. После выравнивания волокон и корректировки поверхностной массы углерода полотно погружают в полимерную дисперсию в жидкой фазе, это фаза пропитывания. После того, как волокна были нагружены полимером, полотно нагревают, чтобы расплавить этот полимер и выпустить жидкую фазу. Наконец, как только полотно застывает, его вырезают в виде ленты с контролируемой шириной, а затем наматывают на катушки. Основные недостатки этого метода заключаются в том, что при вырезании нити выступают из краев ленты, и что, если вырезание осуществляют не точно параллельно нитям, то последние не сориентированы строго в продольном направлении ленты.

В документе EP 1007309 описано получение непрерывных лент путем пропитки нитей стренг из неорганического материала типа углерода или стекла в ванне полимера с применением сдвига. Этот способ направлен на получение ленты для косвенного метода с массовой долей полимера от 25 до 75%. В примере 1 описано прохождение стренги из стеклянных нитей в пропитывающую ванну, а затем в пресс-форму прямоугольного сечения с размерами 0,64 см × 0,023 см для изготовления ленты, имеющей такие размеры. Следовательно, это метод пропитки путем расплавления, для которого скорость производства ограничена (упоминается скорость, достигающая 1676 см/мин), причем пропитка непосредственно зависит от вязкости полимера и не позволяет работать с любыми типами полимеров. Кроме того, этот способ не дает возможности получать катушки большой длины (более 100 м) без «сращивания», что создает разрывы в армировке и, следовательно, потенциально ухудшает механические свойства. Другими недостатками являются затраты энергии на удаление воды или растворителя, а также воздействие на окружающую среду в случае использования растворителя.

Цель изобретения заключается в том, чтобы предложить и изготовить армированную ленту большой длины в виде единой детали без вырезания и без каких-либо сращиваний, которая может достигать длины стренги (троса) подающей катушки, которая, например, может достигать и превышать 1000 м, и которая при этом имеет постоянную ширину, характеризуемую очень небольшим стандартным отклонением и/или хорошим распределением полимера.

Другая цель изобретения заключается в том, чтобы предложить и изготовить такую ленту с контролируемым уровнем полимера.

Еще одна цель изобретения заключается в том, чтобы предложить и изготовить такую ленту, для которой составляющие ее нити строго параллельны продольному направлению ленты.

Кроме того, цель изобретения заключается в том, чтобы предложить способ, дающий возможность непрерывного изготовления такой ленты.

Другая цель изобретения заключается в том, чтобы предложить и изготовить такую ленту, которая является гибкой, в частности, для которой можно легко регулировать гибкость, и которая предпочтительно не является хрупкой.

Другая цель изобретения заключается в том, чтобы предложить и изготовить такую ленту по конкурентоспособной цене.

Эти цели достигаются с помощью способа непрерывного производства ленты из стренги, составленной из нитей. Целью настоящего изобретения является способ изготовления ленты из армированных нитей, пропитанных термопластичным или термореактивным полимерным связующим материалом, ленты, которая имеет постоянную ширину по всей своей длине, причем нити проходят вдоль направления, параллельного длине ленты. Этот способ можно применить для обработки стренги из подающей катушки или одновременно и параллельно нескольких (2 или более) стренг, выходящих из такого же количества подающих катушек. Подающие катушки, в частности, могут представлять собой катушки используемого в настоящее время типа, чаще всего катушки с перекрестной обмоткой (стренга намотана поперечной и скрещенной обмоткой) или, как вариант, катушки с простой поперечной обмоткой.

Этот способ, в частности, отличается тем, что для каждой стренги (одну или несколько стренг можно обрабатывать одновременно) он содержит следующие этапы изготовления от подающей катушки со стренгой до катушки для хранения ленты, на которых:

- регулируют натяжение между подающей катушкой и катушкой для хранения,

- направляют стренгу так, чтобы стренга перемещалась прямолинейно вдоль линии, совпадающей с продольной осью, так называемой осью машины, и проходящей до катушки для хранения,

- при необходимости расширяют стренгу в поперечном направлении до заданной ширины, превышающей ширину ленты,

- регулируют ширину стренги,

- при необходимости тянут стренгу, предпочтительно путем зажатия или наплавления,

- заземляют стренгу,

- осаждают полимер в виде порошка на стренге посредством электростатического покрытия порошком, предпочтительно с массовым содержанием полимера от примерно 20% до примерно 75%, и получают пропитанную ленту,

- расплавляют или размягчают полимер,

- калибруют ширину и толщину ленты,

- при необходимости измеряют ширину и/или толщину ленты,

- наматывают ленту на катушку для хранения.

В соответствии с изобретением, под стренгой понимают множество нитей (или волокон), и она включает в себя от примерно 1000 до примерно 80000 нитей, предпочтительно от 3000 до примерно 24000 нитей. Стренги, используемые в рамках объема изобретения, предпочтительно выполнены из материала, выбираемого из углерода, керамики, стекла, кремнеземов, базальтов и арамидов или также из любого другого материала, используемого в области композитных материалов, например металлических нитей или волокон, при этом нити могут быть природного или синтетического происхождения. Особенно предпочтителен углерод. Из керамики, которую можно использовать, можно, в частности, привести карбид кремния и тугоплавкие оксиды, например, оксид алюминия и диоксид циркония. Исходная стренга может иметь уже сплющенную форму или быть более или менее круглой. В общем, стренги показаны в перекрестно намотанных катушках плоских стренг. В предпочтительном варианте осуществления используют углеродные стренги, содержащие от примерно 1000 до примерно 80000 нитей, предпочтительно от примерно 3000 до примерно 24000 нитей.

Плоский композитный материал, образованный стренгой с термопластичным или термореактивным полимером, называют лентой. В конце процесса изготовления эту ленту преимущественно хранят на катушке или опоре, которую можно непосредственно использовать в автоматических устройствах осаждения (роботах). Обмотка может быть типа провод-к-проводу (ленту наматывают от края до края, этот способ является предпочтительным) или перекрестного типа.

Нити, образующие стренгу или ленту, предпочтительно представляют собой непрерывные нити. Используемые нити, в общем, имеют по существу круглое поперечное сечение (круглые нити) или, предпочтительно параллелепипедное или эллиптическое сечение (плоские нити). Стренги имеют непостоянную ширину, как показано в таблице ниже, что дает ширину углеродных стренг в соответствии с числом нитей и их линейной плотностью.

Можно использовать углеродную нить любого типа. Предпочтительно могут использоваться нити с высоким сопротивлением (HR), для которых модуль упругости при растяжении составляет от 220 до 241 ГПа и для которых напряжение при разрыве при вытягивании составляет от 2450 до 4830 МПа, среднемодульные нити (IM), для которых модуль упругости при растяжении составляет от 242 до 300 ГПа, и для которых напряжение при разрыве при вытягивании составляет от 3450 до 6400 МПа, и высокомодульные (НМ) нити, для которых модуль упругости при растяжении составляет от 345 до 600 ГПа и для которых напряжение при разрыве при вытягивании составляет от 3450 до 5520 МПа (см. Справочник ASM, ISBN 0-87170-703-9, ASM International 2001).

В пункте a) указано, что устанавливают или регулируют натяжение между катушками, что означает, что стренгу и ленту, которую непрерывно получают, удерживают под натяжением между подающей катушкой и катушкой для хранения. Натяжение вдоль прямой в способе может меняться в зависимости от этапов и устройств, через которые проходит стренга, а затем лента. В частности, это натяжение может принимать значение от примерно 5 до примерно 50 Н. Задание направления стренги на этапе b) позволяет точно ее выровнять в соответствии с осью станка. Этап направления, в частности, может предотвратить поперечный изгиб стренги и/или устранить боковые перемещения, связанные с разматыванием перекрестно намотанной стренги на подающей катушке. Направление, в частности, может использовать по меньшей мере один набор по меньшей мере из двух стержней, сориентированных так, чтобы можно было отвести стренгу, идущую от подающей катушки, обратно на точно выровненную линию или траекторию на оси машины (размещение на оси включает в себя размещение на определенной высоте, то есть размещение на оси машины), по меньшей мере до охлаждения пропитанной ленты. Например, может использоваться набор из двух стержней, расположенных под углом 90°. Первый стержень параллелен оси катушки, сориентирован под углом 90° относительно направления прохождения стренги, при этом последняя перемещается слева направо на первом стержне вследствие поперечной намотки на подающей катушке. Этот первый стержень дает возможность регулировать выравнивание стренги на оставшихся этапах. Она также дает возможность выполнять сплющивание стренги, в частности, в случае изначально круглой стренги, но не только в этом случае. Затем стренга проходит, контактируя со вторым стержнем, расположенным под первым, сориентированным под углом 90° относительно предыдущего и перпендикулярно оси машины, который дает возможность удерживать стренгу плоской и регулировать высоту стренги для продолжения способа.

В соответствии с первым вариантом осуществления, стренга изначально имеет ширину, постоянно превышающую ширину конечной ленты.

В соответствии со вторым вариантом осуществления, ширина стренги постоянно или время от времени равна, близка или меньше ширины конечной ленты. В этом случае обеспечивают расширение стренги на этапе с). Стренга, возвращаемая на ось машины, является расширенной в поперечном направлении. Поперечное расширение стренги завершают при достижении ширины, превышающей расчетную ширину ленты. Этот этап гарантирует, что стренга постепенно по мере выполнения этого этапа будет всегда иметь ширину, превышающую расчетную ширину конечной ленты. Для этого, в частности, стренга может проходить в расширяющее устройство, содержащее один или несколько элементов в виде стержней, таких как расширяющие стержни, которые дают возможность расширять стренгу так, чтобы ее ширина всегда была больше расчетной ширины конечной ленты. В частности, можно использовать стержни, имеющие диаметр от примерно 10 мм до примерно 100 мм. Предпочтительно, стержни имеют не очень истирающую поверхность, например, хромовую, алюминиевую или керамическую. Чтобы получить требуемую ширину, можно нагреть стержни и/или заставить их вибрировать, что улучшает расширение.

На этапе d) задают или регулируют ширину стренги, что означает, что ширину стренги сокращают до предварительно заданной величины, проводя ее через калибровочное устройство. В случае расширенной на этапе с) стренги ширину сокращают до предварительно заданной величины, в частности, от максимально расширенной ширины до расчетной ширины конечной ленты. Чтобы выполнить такую регулировку ширины, можно, в частности, провести стренгу в канавку, которая калибрует стренгу до требуемой ширины. В частности, ширина после расширения составляет от примерно 1,5 до примерно 4,5, например, примерно от 2 до 3 значений расчетной ширины конечной ленты. Например, калибровочная ширина составляет от 10 мм до примерно 29 мм для расчетной ширины ленты, равной примерно 6,35 мм.

После этого этапа в момент его прохождения, когда стренга находится под сильным натяжением (натяжение может составлять до 5 кг на стренгу), на этапе e) предпочтительно вытягивают стренгу, чтобы поддерживать ее ширину, и чтобы переместить стренгу к катушке для хранения. В частности, этот этап может быть выполнен посредством устройства, дающего возможность зажать стренгу и заставить ее перемещаться в противоположном от подающей катушки направлении. В частности, можно использовать плюсовку или аналогичное устройство.

Действия, производимые ранее на этой стренге, дают возможность работать с исходными стренгами, имеющими разное качество, например, имеющими переменную ширину, гарантировать равномерный уровень порошка и значительно улучшать дисперсию ширины конечной ленты.

Этап измерения ширины может быть выполнен с помощью лазера, как будет описано далее.

Скорость прохождения стренги и ленты может составлять от примерно 5 до примерно 50 м/мин, в частности, от примерно 10 до примерно 40 м/мин, обычно от примерно 15 до примерно 35 м/мин. Эта скорость приспособлена для различных этапов, в частности для этапа нанесения порошкового покрытия.

Заземление f) стренги, чтобы можно было выполнить электростатическое порошковое покрытие, преимущественно выполняют настолько близко к нанесению порошкового покрытия, насколько это возможно, следовательно, непосредственно перед этим этапом.

Этап g) покрытия порошком определяет распределение связующего материала в конечной ленте, а также уровень волокна/связующего материала в конечном композитном продукте. Предпочтительно, применяют электростатический способ нанесения порошка. Стренгу заземляют, в частности, путем приведения ее в контакт с одним или несколькими стержнями, которые заземлены, например, с одним или несколькими расширяющими стержнями.

Этот этап нанесения порошка содержит первый этап сухой флюидизации. Флюидизация состоит в прохождении газа между частицами полимера, имеющими малый размер. Когда трение газа создает достаточное усилие, чтобы компенсировать вес всех частиц слоя, то считают, что слой частиц является флюидизированным. Использование сухого флюидизированного слоя дает возможность осаждения большего количества порошка, а также возможность работать с большим количеством порошка по сравнению с нагнетательными баками.

Предпочтительно применяют один или несколько распылителей или сопел для электростатического покрытия порошком, используя принцип коронного разряда. Его действие состоит в приложении большой разницы потенциалов между кончиком распылителя и деталью, на которую необходимо нанести покрытие, которая соединена с землей. Электрическое поле на кончике ускоряет электроны окружающей среды посредством кулоновской силы и ионизирует молекулы, присутствующие в воздухе. При лавинном эффекте получается самоподдерживающийся способ, который делает окружающую среду проводящей. Частицы порошка, пересекая эту ионизированную среду, становятся заряженными, аккумулируя электроны на своей поверхности. Затем, они под действием электрического поля перемещаются в направлении стренги, которая соединена с землей. Для стренг из непроводящих нитей поверхность делают проводящей до этапа покрытия порошком путем распыления, металлизации или использования проводящего полимера.

В рамках объема этого изобретения осаждение порошка выполняют путем использования одного или двух распылителей, на которых установлены сопла, предпочтительно плоские сопла. Оборудование такого типа дает возможность генерировать облако порошка вокруг стренги, которая соединена с землей. Тогда, порошок, который расположен вокруг волокна, притягивается стренгой, изменяя свою траекторию, создавая тонкий слой отложения вокруг всей стренги. Предпочтительно, один распылитель расположен над стренгой, а другой - под ней.

Управление распылителями выполняют с помощью центрального модуля, который позволяет осуществлять независимое управление обоими распылителями. Параметры, которые можно настраивать, следующие:

- инжекционное давление: оно дает возможность передавать порошок флюидизированного слоя к распылителю;

- давление разрежения: дополнительное давление, которое дает возможность разжижать порошок в трубе, ведущей к распылителю.

- натяжение и напряженность: оба эти параметра дают возможность контролировать напряжение и напряженность, рассеиваемую на катоде.

Настройка этих параметров дает возможность регулировать уровень порошка, осаждаемого на волокне и равномерность отложения. Настройки должны быть адаптированы для каждой пары стренга/связующий материал.

Углеродную ленту могут разделять на несколько пучков нитей во время покрытия порошком. Использование этого варианта делает предпочтительным, чтобы первый проход нанесения порошкового покрытия осуществлялся вертикально или вблизи стренги, разделенной на пучки, и чтобы второй проход нанесения порошкового покрытия был выполнен немного дальше, в том месте линии, где ленту снова соединяют (смежные пучки сближаются друг с другом, стремясь к такой структуре ленты, которая была до разделения на пучки, за исключением того, что был нанесен некоторый полимер, одна часть которого может более или менее отчетливо отделять смежные пучки), чтобы гарантировать покрытие стренги. Количество пучков и способы их получения рассматриваются далее. Более подробная информация об этом варианте осуществления приведена в примере 4.

После осаждения порошка на нити получают ленту, которая, следовательно, состоит из волокнистого армирования, ориентированного в продольном направлении, пропитанного полимерным связующим материалом. Длина катушки ленты может быть равна или по существу равна катушке, от которой идет нить, без какого-либо ограничения длины нити.

Массовый уровень полимерного связующего материала, нанесенного на расширенную стренгу, может составлять, в частности, от примерно 20, 25 или 30% до примерно 75%, в частности, от примерно 20 до 25 или 30% до примерно 50%, и более предпочтительно от примерно 30% до примерно 40%. Этот особенно высокий уровень дает возможность использовать ленту в косвенном способе. Этот уровень может достигать значительных величин, больше 30 или 40%, при этом сохраняя гибкость, а также уплотненность, как будет видно дальше.

На стадии пропитывания стренги полимер, который пропитывает волокно, находится в виде порошка, зерна которого имеют диаметр, в частности, от примерно 10 мкм до примерно 300 мкм и предпочтительно от примерно 30 мкм до примерно 200 мкм.

Способ может быть применен к любому типу флюидизируемого порошка, имеющего температуру размягчения, допускающую прилипание к стренге во время покрытия порошком. Среди этих порошков можно назвать, в частности, следующие термопластичные и термореактивные полимеры: полиамиды (в частности, PA6, PAl2, PAU, PA6.6, PA 6.10, PA 6.12), сополимеры (CoPA), полиамиды-блок-эфир или сложный эфир (PEBAX, PEBA), полифталамиды (PPA), сложные полиэфиры (в частности, полиэтилентерефталат - PET -, полибутилентерефталат - PBT-), сополиэфиры (CoPE), термопластичные полиуретаны (TPU), полиацетали (POM, …), полиолефины (в частности, PP, HDPE, LDPE, LLDPE), полиэфирсульфоны (PES), полисульфоны (PSU, …), полифениленсульфоны (PPSU, …), полиэфирэфиркетоны (PEEK), полиэфиркетонкетоны (PEKK), поли(фенил сульфид) (PPS), полиэфиримиды (PEI), термопластичные полиимиды, жидкокристаллические полимеры (LCP), феноксиды, блоксополимеры, такие как сополимеры стирол-бутадиен-метилметакрилата (SBM), сополимеры бутилметилметакрилата и метилметакрилата-акрилата (MAM) и их смесей, эпоксиды, бисмалеимид, фенольные полимеры.

В соответствии с характеристикой изобретения, термопластичный материал представляет собой термопластичный материал. Прежде всего, это может быть термопластичный материал с высокими показателями, т.е. температура плавления или температура трансформации которого больше или равна 280°C. В частности, он может быть выбран из следующих материалов: PEEK, PPS, PEKK, PEI или смеси по меньшей мере двух из них.

Изобретение предназначено для использования термореактивных полимеров в качестве порошка, температура размягчения которых меньше, чем их температура образования поперечных связей. Этот тип порошка получают путем приготовления термореактивного полимера без поперечных связей, и он дает возможность получить ленту, в которой уровень термореактивного полимера без поперечных связей составляет от 20, 25 или 30% до 75%. Затем эту ленту можно использовать в автоматизированном способе расположения волокна или в способе филаментной намотки, в котором могут быть активированы поперечные связи при достижении температуры образования поперечных связей. Эта лента, пропитанная термореактивным полимером, дает возможность создать детали из композитного материала без этапа впрыска или вливания после размещения ленты, а также допускает хранение в течение ограниченного времени при комнатной температуре.

На этапе h) выполняют расплавление или размягчение порошка путем прохождения через одну или несколько, в частности 2, печи, предпочтительно через короткую или среднюю электропечь инфракрасного нагрева, сразу после этапа нанесения порошка. Управление печью (печами) осуществляют предпочтительно путем управления мощностью для повышения стабильности способа. Опять же, необходимо адаптировать настройки для каждой пары стренга/связующий материал, но при этом также с учетом скорости перемещения и целевого уровня порошка. В любом случае, температура, воздействующая на полимер, больше, чем температура плавления (например, для полукристаллических полимеров), или является достаточной для того, чтобы порошковый полимер перешел в вязкое состояние, позволяя осуществить пропитывание. В частности, для PEEK температура может принимать значения от 300 до 450°C, более конкретно, от 350 до 450°C.

Калибровка ленты на этапе i) до целевой ширины является определяющей характеристикой, так как, например, разброс ширины дает некачественный результат в момент автоматического осаждения ленты с помощью автоматического устройства осаждения для формовки. Слишком малая ширина приводит к "зазорам", в то время как слишком большая ширина приводит к "перекрытиям" и заеданию на осаждающей головке.

Чтобы получить низкую дисперсию ширины, необходимо, чтобы перед каландрированием нити были точно выровнены, что гарантируется на протяжении всего способа и на этапе калибрования. Таким образом, перед плавлением можно обеспечить выравнивание ленты, чтобы она совпадала с осью машины и, в частности, с калибровочным устройством, расположенным далее. Таким образом, можно использовать один или несколько стержней, в частности, наклоненных стержней.

Предпочтительно, на этапе i) может быть выполнено каландрирование ленты. Это каландрирование может дать возможность осуществить выравнивание на оси машины или способствовать этому выравниванию. В частности, каландрирование дает возможность гарантировать пропитывание стренги термопластичным или термореактивным материалом, который все еще находится в расплавленном состоянии. Каландр предпочтительно охлаждают. Температура материала на этом этапе такова, что материал становится достаточно текучим, чтобы ему можно было придать форму. Каландрирование может быть выполнено путем пропускания ленты между по меньшей мере двумя охлажденными роликами, для которых можно регулировать давление и температуру. В этом устройстве каландрирование дает возможность связующему материалу более или менее проникать в ленту, а также возможность расширения ленты.

Уровень пропитывания учитывает распределение связующего материала в поперечном направлении ленты. Низкий уровень пропитывания соответствует, согласно варианту осуществления, полой ленте с распределением полимера только на периферии стренги (например, в углероде), тем самым, образуя полимерную оболочку (или непрерывный слой), который защищает нити и гарантирует очень большую гибкость ленты. Другими словами, в полимерном связующем материале содержится уменьшенная доля нитей. В этом варианте осуществления давление каландрирования предпочтительно меньше 1 бара, обычно оно принимает значение от примерно 0,1 до примерно 0,9 бар, в частности, от примерно 0,1 до примерно 0,6 бар. Такой тип продукта представляет особенный интерес для вакуумного формования сложных форм с очень маленьким радиусом кривизны.

Наоборот, высокий уровень пропитывания будет соответствовать, согласно другому варианту осуществления, ленте, в которой полимер распределен по существу равномерно между нитями (например, нитями углерода) в направлении ширины и толщины. В этом случае полимер защищает нити ленты посредством оболочки, но при этом необязательно образовывать непрерывный внешний слой, как в предыдущем случае. Тем не менее, в полимерном связующем материале содержится большое количество волокон. В этом варианте осуществления давление каландрирования предпочтительно больше или равно 1 бар, обычно оно принимает значение от примерно 1 до примерно 4 бар. При увеличении уровня пропитывания предотвращают сдвиг нитей друг относительно друга, что снижает их гибкость.

В соответствии с изобретением, можно непрерывно отслеживать температурный параметр путем измерения температуры, например, посредством инфракрасного пирометра, на выходе из печи и/или перед каландрированием.

Каландрирование гарантирует первую калибровку, в частности, толщины ленты.

Этап i) может содержать калибровку по ширине ленты, выполняемую при прохождении через устройство поперечной калибровки или калибровки по ширине, или калибровку, как по ширине, так и по толщине. Предпочтительно, этап i) содержит, с одной стороны, каландрирование, а с другой стороны - калибровку по ширине, или и по ширине, и по толщине.

Предпочтительно, калибровку выполняют и в поперечном направлении и по толщине. В частности, можно выполнять калибровку посредством по меньшей мере двух противоположных калибровочных форм, в частности, посредством противоположных канавок. Калибровку преимущественно регулируют до желаемой расчетной ширины ленты. Далее будут описаны различные варианты осуществления.

Между выходом печи и катушкой постепенно выполняют охлаждение. Не обязательно создавать охлаждающее устройство. Видно, что каландрирование в конце калибровки i) проводят при достаточной температуре, например, принимающей значение от температуры стеклования до температуры плавления полукристаллического полимера. Перед катушкой достигнутая температура такова, что полимер больше не деформируется, например, она меньше температуры стеклования Tg полукристаллического полимера.

Ширину и/или толщину ленты можно непрерывно измерять на этапе j), предпочтительно со стандартным отклонением, во время изготовления ленты с использованием следующего метода. После калибровки и перед ее сохранением на катушке с помощью лазера выполняют однократное измерение ширины и/или толщины через каждые x см (например, каждые 50 см или через 1 метр), данные обрабатывают с помощью блока компьютерной обработки или компьютера, собирающего значения ширины и вычисляющего стандартное отклонение. Применяемый лазер преимущественно образован излучателем, излучающим свет лазерного излучения, и приемником, включающим в себя линию принимающих ячеек. Излучатель расположен с одной стороны ленты и направлен на одну из ее плоских граней, если производят измерение ширины. Приемник расположен с другой стороны ленты и всегда направлен на другую ее плоскую грань для измерения ширины. Тень от ленты, падающая на приемник, дает возможность с высокой точностью определить ширину (или толщину).

Наматывание на этапе k) состоит из намотки ленты на опоры, предпочтительно совместимые с автоматическим устройством осаждения. Оно может быть выполнено двумя различными способами: в натяжении или посредством быстрой намотки. Для наматывания в натяжении скорость вращения оси, на которой расположена катушка для хранения, приспосабливают в соответствии с информацией о натяжении ленты, например, перематываемой посредством натяжного рычага. Этот тип намотки дает возможность получить очень чистую намотку и не требует какой-либо зависимости скорости от устройства, такого как плюсовка, которое тянет ленту в начале линии. В случае быстрой намотки скорость оси вводят в виде заданного значения, устройство намотки должно быть с сервоуправлением, и должно быть снабжено приводным устройством, таким как плюсовка, чтобы предотвратить какие-либо проблемы с натяжением из-за разности скоростей в обоих устройствах. Предпочтительной является намотка с натяжением.

Намотка и, следовательно, скорость производства ленты может составлять от примерно 5 до примерно 50 м/мин, в частности, от примерно 10 до примерно 40 м/мин, обычно от примерно 15 до примерно 35 м/мин.

Описанный в изобретении способ дает возможность получения ленты всего из одной стренги и из нескольких стренг (2 или более).

В одном варианте осуществления поверхностная масса углерода увеличена. Для этого по меньшей мере две, предпочтительно две углеродные ленты совмещают, чтобы получить заданную поверхностную массу. Например, две углеродные ленты из 12 тыс. нитей с линейной плотностью 800 текс, откалиброванные до 6,35 мм, накладывают, чтобы получить поверхностную массу, равную 2×126=252 г/м2. Объединение обеих нитей может быть выполнено до нанесения порошка при расширении или после нанесения порошка, как только полимер расплавится. В обоих случаях необходимо воспроизвести описанные выше элементы разматывания и направляющие элементы. Затем, в первом случае смешивание нитей от обеих стренг выполняют по всем стержневым устройствам, используемым для расширения стренг. Продолжение линии не изменяют, необходимо только отрегулировать электростатическое нанесение порошка и мощность печей. В случае, когда выполняют сборку после нанесения порошка, следует перед калибровкой адаптировать направление обеих нитей с нанесенным на них порошком, остальная часть линии остается неизменной.

Другим объектом изобретения является лента, которую можно произвести способом, предложенным в изобретении. В соответствии с изобретением производят непрерывную усиленную ленту, выполненную из однонаправленных нитей из неорганического материала, по существу равномерно покрытого и/или по существу пропитанного до сердцевины термопластичным или термореактивным полимером, при этом массовый уровень полимера составляет приблизительно от 20, 25 или 30% до примерно 75%, в частности, от примерно 20, 25 или 30% до примерно 50%, и, более конкретно, от примерно 30% до примерно 40%. Лента имеет предварительно заданную и контролируемую постоянную ширину, стандартное отклонение которой предпочтительно составляет от 0,02 до 0,15 мм, предпочтительно, от 0,02 до 0,05 (включая границы), на длине одного участка (без каких-либо соединений) больше или равной 100, 150, 1000 или 5000 м или даже больше. Это стандартное отклонение имеет на самом деле место по всей длине ленты, получаемой из непрерывно подаваемой стренги. Из катушки, содержащей x метров стренги, получают ленту, длина которой по существу равна ширине, и с соответствующим стандартным отклонением. Это стандартное отклонение обычно измеряют, как описано выше, посредством лазерного измерения. Более того, лента является непрерывной по всей своей длине, без разрезов каких-либо нитей, и выполнена в виде одного куска, т.е. без соединений. Составляющие ее нити по существу параллельны продольному направлению ленты (или очень точно выровнены в продольном направлении). Этот продукт предназначен для косвенных способов производства деталей из композитных материалов из одной или нескольких стренг. Лента имеет постоянную ширину, которая, в частности, может иметь значение от примерно 2 мм до примерно 75 мм и более конкретно от 5 мм до примерно 10 мм. Уровень термопластичного или термореактивного материала может достигать значительных величин, больше 30 или 40%, оставаясь при этом гибким, а также уплотненным, как будет видно дальше. Стандартное отклонение вычисляют с использованием следующей формулы:

где n - число измерений;

Ширина ленты со стандартным отклонением может быть измерена непрерывно во время изготовления ленты с использованием способа, описанного выше, который дает возможность получить стандартное отклонение по всей длине ленты или ее части. За пределами производственной линии, чтобы охарактеризовать ленту в соответствии с изобретением, можно действовать аналогичным образом, разматывая ленту и выполняя однократные измерения ширины, например через каждый 1 м, посредством лазерного измерения.

Объектом изобретения также является непрерывная лента, пропитанная и/или уплотненная, выполненная из однонаправленных нитей из неорганического материала, предпочтительно из углерода, равномерно покрытых и/или пропитанных до сердцевины термопластичным или термореактивным полимером, при этом массовая доля полимера составляет приблизительно от 20, 25 или 30% до примерно 75%, в частности, от примерно 20, 25 или 30% до примерно 50%, и предпочтительно от примерно 30% до примерно 40% от веса ленты. В частности, эта лента может быть в трех видах, которые будут описаны, т.е. полая, пропитанная и по существу уплотненная до сердцевины, пропитанная и по существу уплотненная до сердцевины пучками нитей. Лента имеет постоянную ширину, в частности, стандартное отклонение которой принимает значения от 0,02 до 0,15 мм, предпочтительно от 0,02 до 0,05 мм (включая границы). В частности, ширина ленты может принимать значения от примерно 2 мм до примерно 75 мм, и более конкретно от примерно 5 мм до примерно 10 мм. В одном варианте осуществления лента имеет среднюю ширину в спецификации 6,35 мм ± 0,15 мм со стандартным отклонением, принимающим значение от 0,02 до 0,05 мм, предпочтительно по длине одного участка, равной длине исходной стренги, в частности, большей или равной 100, 500, 1000 или 5000 м. Таким образом, можно, например, получить ленту со средней шириной 6,35 мм, стандартное отклонение которой принимает значение от 0,02 до 0,05 мм.

В первом варианте осуществления ленту пропитывают и уплотняют по периферии, включая два продольных края, при этом термопластичный или термореактивный материал, пропитывающий нити на периферии, образует по существу непрерывную оболочку, в том числе на краях ленты. Предпочтительно, эта лента имеет особую поверхность, соответствующую тому факту, что она в целом или в значительной части покрыта расплавленным или размягченным полимером, который по существу образует непрерывный полимер от одного до другого конца ленты в направлении ширины и в направлении длины, как показано в качестве примера на фиг. 6. Средняя толщина полимера на поверхности (внешнего слоя) может преимущественно составлять от примерно 10 до 100 мкм, предпочтительно от примерно 25 до примерно 100 мкм. Лента содержит определенную долю непропитанных нитей с полимером (находящихся в полимере) внутри. В частности, эта доля может составлять от примерно 20, 25 или 30 до 50% от всех нитей ленты (это можно определить путем анализа пропитанных и непропитанных поверхностей посредством обработки изображений сечений с соответствующим увеличением; наблюдение с помощью микроскопа или любого другого цифрового устройства получения изображений (фотокамеры, видеокамеры и т.д.) дает возможность выделения областей оголенных волокон и областей пропитанных волокон, находящихся в полимере, а также области полимера, полностью или по существу не содержащих каких-либо волокон). Эта лента называется полой, поскольку сердцевина ленты сформирована из непропитанных нитей, поэтому сердцевина является непропитанной или неуплотненной.

Во втором варианте осуществления ленту пропитывают и/или по существу уплотняют до сердцевины, т.е. она содержит внутри большую долю нитей, пропитанных полимером. В частности, эта доля может составлять от примерно 80 до примерно 100% от общего числа нитей в ленте. Предпочтительно, эта лента имеет особую поверхность, т.к. она частично покрыта расплавленным или размягченным полимером, образующим дискретные фазы от одного до другого конца ленты в направлении ширины и в направлении длины, как показано в качестве примера на фиг. 7. Эта лента называется пропитанной до сердцевины. В соответствии с одним вариантом осуществления, доля нитей, находящихся в полимере или покрытых оболочкой, состоящей из него, составляет от 80% до 99, 98, 97, 96, 95 или 90%. Обычные интервалы имеют границы от 90 до 100%, в частности от 95 до 100%. Средняя толщина полимера на поверхности (внешнего слоя) может преимущественно содержаться от примерно 10 до 100 мкм, предпочтительно от примерно 25 до примерно 100 мкм.

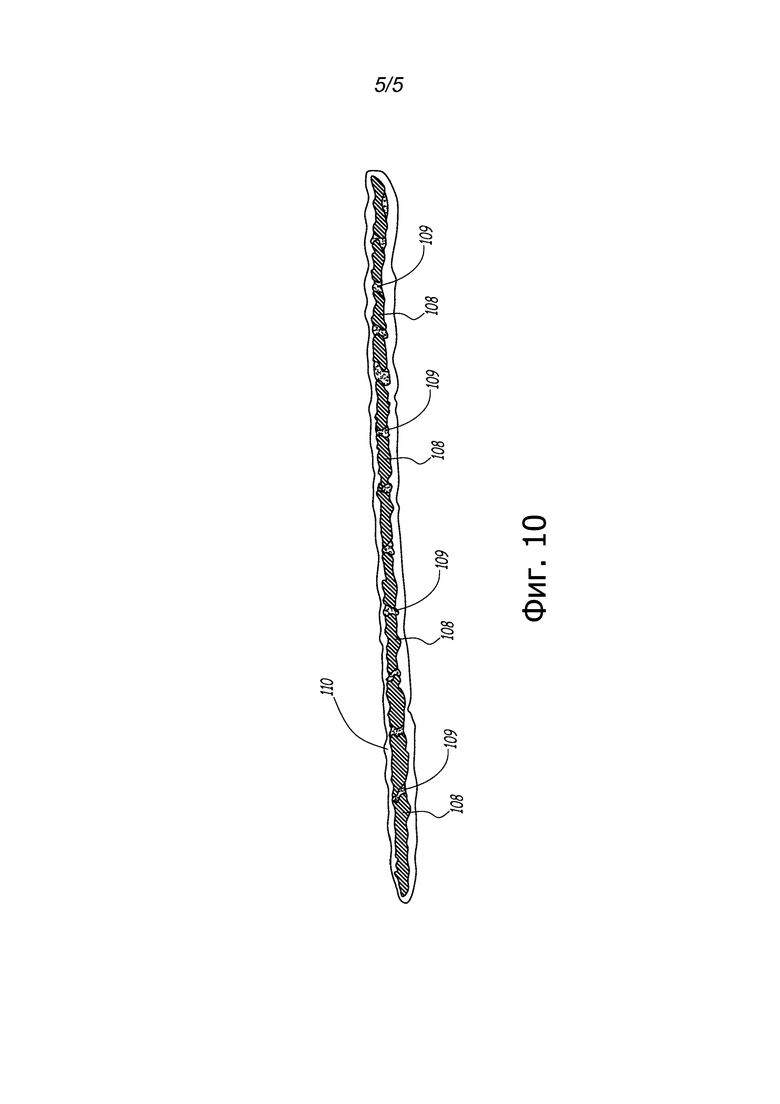

В соответствии с частным вариантом осуществления этой пропитанной ленты и по существу пропитанной до сердцевины ленты, нити распределены в виде пучков. Нити проходят в продольном направлении ленты в виде по меньшей мере двух разделенных и покрытых полимером пучков нитей. В частности, пучки более или менее различны на поперечной плоскости. Понятно, что число пучков можно адаптировать в соответствии с шириной ленты. Обычно может иметься от 2 до 50, в частности, от 5 до 50, предпочтительно от 10 до 30 пучков. Пучки отделяют друг от друга либо одним только полимером, либо полимером, при необходимости содержащим редкие нити. Пропитанный продукт можно охарактеризовать распределением нитей в виде пучков шириной от примерно 20 мкм до примерно 6000 мкм и высотой от примерно 50 мкм до примерно 250 мкм, расстояние между которыми составляет от примерно 25 мкм до примерно 100 мкм. Пучки волокон полностью или частично пропитывают полимером, чтобы образовать ленту, которая обладает высокой когезионной прочностью в поперечном направлении относительно волокон. Кроме того, этот продукт сохраняет тонкую оболочку (внешний слой) полимера. Средняя толщина полимера на поверхности может преимущественно принимать значения от примерно 10 до примерно 100 мкм, предпочтительно от примерно 25 до примерно 100 мкм.

Измерение уровня пропитывания может осуществляться посредством анализа изображения (с применением микроскопа или фотокамеры или, в частности, цифровой камеры) поперечного сечения ленты путем разделения поверхности ленты, пропитанной полимером, на общую площадь поверхности продукта (площадь пропитанной поверхности + площадь поверхности пористости). Чтобы получить изображение хорошего качества, предпочтительно покрыть срез ленты в поперечном направлении стандартной полировочной смолой и отполировать в соответствии со стандартной процедурой, чтобы под микроскопом по меньшей мере с шестикратным увеличением было видно образец. Что касается уровней пропитывания, обычно они следующие: для полого продукта: от примерно 30% до примерно 70% и предпочтительно от примерно 40% до примерно 60%; для пропитанного продукта: от примерно 70% до примерно 100% и предпочтительно от примерно 90% до примерно 98%; пропитанный продукт с пучками: от примерно 70% до примерно 100% и предпочтительно от примерно 90 до примерно 100%.

Измерение толщины полимерной оболочки выполняют с помощью тех же инструментов, в частности, путем рассмотрения поперечного сечения ленты с помощью микроскопа (процесс подготовки образца идентичен процессу, выполняемому для измерения уровня пропитывания).

Гибкость ленты можно охарактеризовать с помощью измерителя жесткости Taber Model 150D (компания Taber Industries, Северная Тонаванда, Нью Йорк, США) в соответствии со стандартом NF ISO 2493-2 (Часть 2: Taber Tester). Все измерения выполняют с использованием калибра №1, так называемого калибра высокой чувствительности, применяют угол изгиба 7,5°, а среднее эталонной пластинки составляет 88,3 TSU (единиц жесткости Табера) для расчетного 88 TSU.

Жесткость Табера полой ленты массой 250 TU (единиц Табера) принимает значение от примерно 5 TSU до примерно 25 TSU и, более конкретно, от примерно 10 TSU до примерно 20 TSU.

С помощью этого же устройства жесткость ленты, пропитанной до сердцевины, принимает значение от примерно 45 TSU до примерно 65 TSU и, более конкретно, от примерно 50 TSU до примерно 60 TSU. Такие же измерения можно выполнить для массы 500 TU на пропитанной до сердцевины ленты, тогда жесткость Табера принимает значение от примерно 20 TSU до примерно 40 TSU и, более конкретно, от примерно 25 TSU до примерно 35 TSU.

С помощью этого же устройства жесткость ленты, пропитанной до сердцевины, принимает значение от примерно 65 TSU до примерно 85 TSU и, более конкретно, от примерно 70 TSU до примерно 80 TSU.

Лента в соответствии с изобретением с долей нитей в полимерном связующем материале менее 100% обладает замечательной особенностью, которая заключается в том, что она не ломается, когда ее складывают, в отличие от лент, получаемых стандартным пропитыванием в жидкой фазе. Не желая ограничиваться какой-либо теорией, полагают, что часть нитей, в частности углеродных нитей, которые не попали в связующий материал, могут смещаться друг относительно друга во время деформации ленты. Лента в соответствии с изобретением, в которой доля нитей в полимерной связующем материале составляет менее 100%, предпочтительно меньше или равна 99, 98, 97, 96, 95 или 90%, не ломается при ее складывании, чего не наблюдается у лент, полученных путем стандартного пропитывания, которые могут сломаться, если их сложить. В результате, ленты в соответствии с изобретением обладают способностью непараллельного складывания с очень малым радиусом кривизны.

Объектом изобретения также является установка, дающая возможность осуществлять способ в соответствии с изобретением и производить ленту в соответствии с изобретением. В частности, установка содержит следующие элементы.

a) По меньшей мере одну ось держателя катушки с тормозом.

b) Устройство для разматывания и/или выравнивания нити на оси машины; как вариант, если имеется катушка подачи стренги без какой-либо намотки, то устройство представляет собой устройство для выравнивания нити на оси машины; например, устройство может включать в себя набор из двух стержней, расположенных под углом 90°, причем первый стержень параллелен оси катушки, расположен под углом 90° относительно направления прохождения стренги, выходящей из катушки, а второй стержень расположен ниже первого, сориентирован примерно под углом 90° относительно него и перпендикулярен оси машины, как было описано выше.

c) При необходимости, поперечное устройство для расширения стренги, в частности, устройство в виде стержня, работающее по принципу натяжения стренги, что приводит к поперечному распределению нитей, в частности, устройство, включающее в себя по меньшей мере 1, предпочтительно несколько (обычно от 2 до 7) стержней, перпендикулярных оси машины, и включающее в себя по меньшей мере 1 стержень, который расположен над или под этой осью машины (что дает возможность натягивать стренгу, вызывая ее расширение); в частности, стержни могут иметь диаметр от примерно 10 мм до примерно 100 мм; предпочтительно, они имеют не очень истирающую поверхность, например, хромовую, алюминиевую или керамическую; они могут быть нагреты и/или могут вибрировать; они могут иметь правильную цилиндрическую, овальную или эллиптическую форму либо форму с непостоянным сечением, они могут быть прямолинейными или изогнутыми, могут быть оснащены или не оснащены тормозом.

d) Устройство для калибровки по ширине, дающее возможность корректировать или регулировать длину стренги. Это устройство, в частности, может содержать часть, в которой имеется канавка для отвода нитей стренги обратно к ширине канавки. Ширина канавки может преимущественно определяться шириной производимой ленты, например, калибровочная ширина (или ширина канавки) принимает значения от 1,5 до 4,5, в частности, от 2 до 3 значений расчетной ширины конечной ленты.

e) При необходимости, устройство для зажимания или для вытягивания стренги, предпочтительно включающее в себя два ролика, по меньшей мере один из которых приводят во вращение, например, посредством плюсовки или аналогичного устройства, дающее возможность зажать стренгу, чтобы поддерживать ее ширину и заставить стренгу перемещаться в сторону катушки для хранения; плюсовка или аналогичное устройство, в частности, может включать в себя по меньшей мере два ролика, расположенных друг над другом, при этом по меньшей мере один из них может быть смещен в сторону другого, чтобы оказывать давление на материал, в данном случае на стренгу, который проходит между ними, и по меньшей мере один из которых приводят во вращение.

f) При необходимости, устройство для измерения ширины стренги, в частности, лазер, как описано выше.

g) По меньшей мере одну заземленную металлическую деталь (предпочтительно из металла, обладающего хорошей электрической проводимостью с неистирающей поверхностью). Эта металлическая деталь предпочтительно может быть размещена настолько близко к устройству покрытия порошком, которое будет описано ниже, насколько это возможно. Это может быть один или несколько (обычно 2) металлических стержней.

h) По меньшей мере одно электростатическое устройство нанесения порошка или устройство для электростатического покрытия порошком. Предпочтительно устройство нанесения порошка включает в себя флюидизатор или устройство сухой флюидизации с камерой для хранения порошка, удерживаемого во флюидизированном состоянии. Предпочтительно оно включает в себя камеру для нанесения порошка, в которой расположен один или несколько распылителей или сопел для электростатического нанесения порошка с использованием принципа коронного разряда. Распылители или сопла соединены с камерой для хранения порошка, флюидизированного с помощью трубок. Устройство нанесения порошка предпочтительно содержит центральный блок управления для распылителей, в частности, дающий возможность регулировать давление впрыска, давление разрежения, натяжение и напряженность, рассеиваемую на катоде. Детали работы приведены выше.

i) При необходимости, систему для разделения углеродной ленты на несколько пучков нитей в устройстве для покрытия порошком. Эта система для разделения исходной ленты может быть выполнена с использованием гребня или любого другого рифленого элемента (например, стержня, поверхность которого имеет желобки или канавки, проходящие по периметру стержня), дающего возможность равномерно разделять нити (выше приведены примеры числа пучков, а соответственно и числа канавок и т.п.). Цель заключается в том, чтобы отложить порошок на сердцевине стренги, чтобы увеличить уровень пропитывания.

Использование этого устройства разделения делает предпочтительным, чтобы первый распылитель порошка был расположен вертикально или возле ленты, разделенной на два пучка, следовательно, вертикально или возле разделительного устройства или сразу после него, и чтобы второй распылитель находился дальше в устройстве покрытия порошком в том месте, где пучки сходятся друг с другом, при этом этот второй распылитель дает возможность покрывать ленту оболочкой. Конкретное место в устройстве покрытия порошком можно легко определить.

j) По меньшей мере, один нагревательный блок, такой как печь. Предпочтительно используют одну короткую или среднюю инфракрасную печь. Предпочтительно управление печью выполняют путем регулировки ее мощности. Мощность печи адаптируют для применяемого полимера.

k) При необходимости, устройство для выравнивания ленты, чтобы она лежала на оси машины, в частности, с помощью калибратора, который будет описан ниже. Таким образом, можно использовать один или несколько стержней, в частности, наклонных стержней.

l) При необходимости, каландр, при этом предпочтительно, чтобы каландр охлаждали. Давление, оказываемое посредством каландра, предпочтительно должно быть регулируемым.

m) Калибровочное устройство в поперечном направлении и в направлении по толщине, в частности, оно может содержать по меньшей мере две калибровочные формы, в частности канавки, противоположные канавки, т.е. одна из форм будет действовать при контакте с первой гранью стренги, а другая - в контакте с другой гранью ленты. Ширину форм преимущественно регулируют до требуемой расчетной ширины ленты. В одном варианте осуществления первая канавка расширяется вначале, но имеет расчетную ширину, равную требуемой ширине конечной ленты, например, 6,35 мм. Эта канавка контактирует с нижней или верхней гранью ленты. Вторая канавка контактирует с другой гранью ленты, она также имеет расчетную ширину, равную требуемой расчетной ширине конечной ленты, например, 6,35 мм. Эта канавка, например, может быть обработана гранильным колесом. Обе канавки должны быть точно выровнены и может, например, быть расположены на верньерах, которые позволяют очень точно регулировать их положение друг относительно друга, а также относительно проходящей ленты. Различные варианты осуществления будут описаны в примерах.

n) При необходимости, устройство для измерения ширины ленты, в частности, лазер, как описано выше и в примерах. Это измерительное устройство предпочтительно может быть соединено с компьютером или программным процессором для регулировки скорости измерения (например, каждые х см, например, каждые 50 см или через каждый метр), записи измеренных значений на всем протяжении производства катушки ленты и/или вычисления стандартного отклонения.

o) По меньшей мере одну ось держателя катушки, предпочтительно, чтобы эта ось была сдвинута относительно оси машины в направлении по высоте, например, с помощью одного или нескольких (обычно 2) возвратных стержней. Эта ось может являться частью обычного намоточного устройства, дающего возможность перекрестного наматывания или, например, наматывания нить-к-нити. В частности, ось может быть с сервоуправлением по скорости или натяжению.

В соответствии с предпочтительным признаком, элементы b), c), d), e), g), h), i), j), k) и l), а также предпочтительно n), выровнены на оси машины, так что стренга, а затем лента, не подвержена какому-либо существенному боковому смещению. Также предпочтительно, элементы e), g), h), i), j) и k), а также предпочтительно d), выровнены на оси машины, так что стренга, а затем лента, не подвержена какому-либо существенному боковому смещению или чувствительному смещению по высоте. Что касается устройства c) для расширения, оно предпочтительно расположено так, что впуск и выпуск стренги точно выровнен на оси машины как в поперечном направлении, так и предпочтительно по высоте.

Имеются приводные устройства. Они содержат устройства для приведения во вращение оси намоточного устройства для намотки полученной ленты. Они также содержат плюсовку или аналогичное устройство e). Эти приводные устройства преимущественно могут иметь сервоуправление, дающее возможность регулировать натяжение стренги, а затем и ленты, на протяжении всей производственной линии.

Оборудование может содержать несколько производственных линий, дающих возможность одновременного производства нескольких лент из нескольких стренг.

Изобретение также относится к деталям или композитным изделиям, изготовленным из ленты в соответствии с изобретением или изготовленным в соответствии со способом изобретения. Эти детали или изделия полностью или частично выполняют из ленты, деталь или изделие отверждают в горячих условиях, например в автоклаве или в печи, после размещения ленты так, чтобы образовать заготовку. В одном варианте осуществления деталь или изделие исключительно или в основном образуют из ленты в соответствии с изобретением или производят в соответствии со способом, предложенным в изобретении.

Изобретение также относится к использованию ленты в соответствии с изобретением для изготовления изделия или композитной детали, и такой способ изготовления содержит следующее: размещают ленту, чтобы образовать заготовку, а затем отверждают деталь или изделие в горячих условиях, в частности в автоклаве или печи. Лента может быть расположена край к краю и/или с наложением, при этом наложение может быть выполнено в соответствии с адаптированным(и) углом(углами). Размещение может быть получено с помощью станка для автоматической выкладки нитей (ADP: станок для автоматической выкладки нитей) или путем наматывания нитей, пултрузии, переплетения, 3D-печати. Размещение может быть выполнено на опоре или на форме.

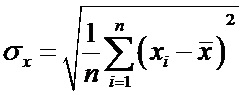

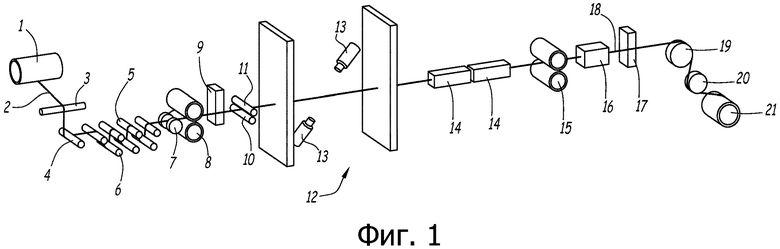

Теперь изобретение будет более подробно описано посредством вариантов осуществления, взятых в качестве неограничивающих примеров, и со ссылкой на чертежи, на которых:

- На фиг. 1 приведено схематическое изображение оборудования в соответствии с изобретением.

- На фиг. 2, 3 и 4 приведены схематические изображения различных калибровочных устройств в соответствии с изобретением.

- На фиг. 5 приведено схематическое изображение ленты, производимой с помощью стандартного способа путем пропитывания в ванне.

- На фиг. 6 приведено схематическое изображение ленты, производимой в соответствии с первым вариантом осуществления изобретения.

- На фиг. 7 приведено схематическое изображение ленты, производимой в соответствии со вторым вариантом осуществления изобретения.

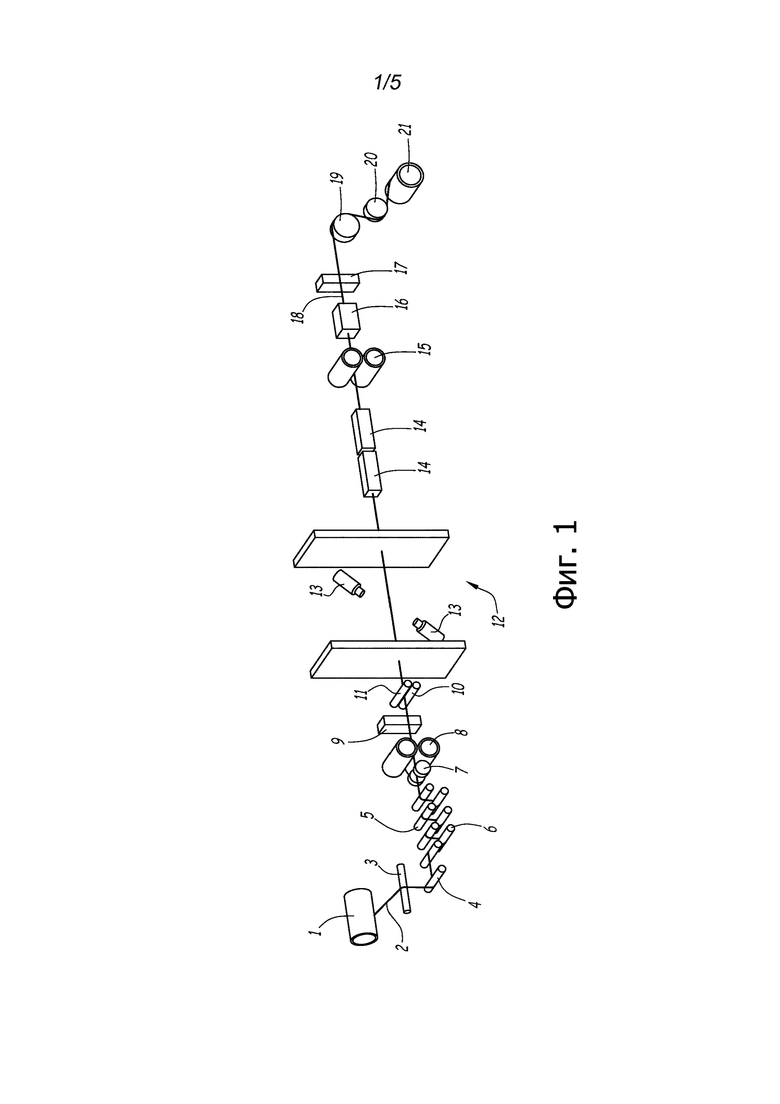

- На фиг. 8 и 9 приведены графики, представляющие измерения ширины, выполняемые через каждый метр ленты в соответствии с процессом измерения, выполняемым на этапе m).

- На фиг. 10 приведено схематическое изображение поперечного сечения ленты, включающей в себя пучки нитей.

Ссылочная позиция 1 относится к катушке стренги 2, например стренги из углеродной нити. Эта катушка установлена на оси (не показана), оснащенной регулируемым тормозом. Первый стержень 3 параллелен оси катушки 1 и сориентирован под углом 90° относительно направления прохождения стренги 2, при этом последняя перемещается слева направо на первом стержне вследствие намотки на подающей катушке 2. Затем, второй стержень 4 расположен под первым под углом 90° относительно него и перпендикулярно оси машины. Показана последовательность из семи расширяющих стержней. Четыре из них, таких как 5, расположены так, чтобы стренга проходила по касательной к их верхней части, три другие, обозначенные через 6, расположены ниже оси машины и проводят стренгу так, чтобы она проходила по касательной к их нижней части, воздействуя на нее усилием, так что стренга расширяется по ширине. Калибровочное устройство 7 имеет канавку, в которой проходит стренга, калибруемая в ней до требуемой ширины. Следом за ним расположена плюсовка 8, причем эта плюсовка предназначена для того, чтобы зажимать стренгу 2 и заставлять ее перемещаться в направлении от подающей катушки. Лазерное устройство для измерения ширины стренги обозначено через 9. Один стержень 10 из двух металлических стержней 10 и 11, соединенных с землей, контактирует с нижней гранью стренги, а другой стержень 11 - с верхней гранью. Эти стержни оказывают на стренгу определенное давление.

В области 12 показан электростатический блок нанесения порошка, содержащий два распылителя 13 порошка, в которые подают флюидизированный порошок полимера, исходящий из устройства флюидизации, которое не показано. Распылительное сопло одного из распылителей направлено на одну грань стренги, а другой на другую грань стренги. Блоком можно управлять, чтобы гарантировать непрерывное осаждение определенного количества термопластичного или термореактивного материала на стренге 2, которая проходит внутри корпуса.

Ссылочная позиция 14 обозначает обе инфракрасных печи, предпочтительно либо коротких, либо средних, расположенных друг за другом, температурой которых управляют, причем это управление осуществляют путем управления мощностью. Затем, пропитанная стренга с расплавленным полимером проходит в охлажденный каландр 15. Каландр включает в себя два ролика и устройство для регулирования давления, оказываемого роликами на стренгу, которая проходит между ними. Затем, стренга проходит в калибровочное устройство 16, примеры которого будут описаны со ссылкой на фиг. 2-4. Лазерное устройство для измерения ширины ленты обозначено через 17, причем оно соединено с компьютером или процессором, позволяющим записывать ширину и вычислять стандартное отклонение. Устройство выполняет единичные измерения через равные интервалы в соответствии с командой пользователя. Во время прохождения перед лазерным устройством формируют, строго говоря, ленту 18. Затем, лента переходит к устройству для намотки ленты, содержащему два натяжных шкива 19 и 20 и катушку 21 для хранения, установленную на оси (не показана), приводимой во вращение.

В соответствии с существенным признаком, активные поверхности (контактирующие со стренгой или лентой) элементов 4, 5, 7, 8, 14, 15 и 16 точно выровнены на оси машины, так что стренга, а затем и лента, когда она уже сформирована, не подвергается какому-либо боковому смещению или заметному смещению по высоте.

На фиг. 2 показан первый вариант осуществления калибровочного устройства, которое можно применять, в частности, в качестве устройства 16 оборудования, показанного на фиг. 1. Оно содержит пластину 22 с канавкой 23, имеющей расширяющийся участок 24 и прямолинейный участок 25. Ширина канавки равна ширине производимой ленты. Ссылочная позиция 26 обозначает ролик, имеющий плоскую осесимметричную поверхность, ширина которой немного меньше, чем у прямолинейного участка 25 канавки, в которую его частично вставляют. Понятно, что во время работы стренга проходит по дну канавки 23, и что ролик будет оказывать давление на нее внутри участка 25 канавки 23. Устройство (не показано), например, верньер, дает возможность выполнять это действие. Это дает возможность регулировать давление, оказываемое на стренгу.

На фиг. 3 снова показана такая же пластина 22. На месте ролика 26 после пластины расположен ролик 27, включающий в себя периферийную канавку 28 с плоским дном, ширина которой равна ширине производимой ленты. Понятно, что во время работы стренга 2 проходит по дну канавки 23, а затем в канавке 28 ролика 27, который будет оказывать на нее давление. Устройство, например, верньер (не показан), дает возможность так располагать плоское дно канавки по высоте относительно оси машины, чтобы регулировать давление, оказываемое на стренгу.

На фиг. 4 показаны три ролика 29, следующих друг за другом, каждый из которых имеет периферийную канавку 30 с плоским дном, ширина которой равна ширине производимой ленты. Первый и третий ролики расположены над осью машины, а второй - ниже. Понятно, что во время работы стренга 2 проходит, контактируя с дном канавок 30, с нижней частью с первого ролика, а затем с верхней частью второго ролика, и, наконец, с нижней частью третьего ролика. Устройство, например, верньер (не показан), дает возможность так располагать плоское дно канавок по высоте относительно оси машины, чтобы регулировать давление, оказываемое на стренгу.

Пример 1: получение углеродной/PEEK ленты с массовой долей полимера 34% и шириной 6,35 мм с использованием оборудования, показанного на фиг. 1.

Начинают с плоской стренги из углеродных нитей HR HTS45 E23 от компании Toho Tenax, с линейной плотностью от 810 текс до 780 текс, причем ширина стренги меняется от 3 до 7 мм, намотанной с пересечением.

Порошок PEEK 150PB от компании Victrex имеет размер зерна d10 = 30 мкм, d50 = 60 мкм, d90 = 100 мкм.

Стренгу из углеродного волокна нагревают, а затем расширяют до ширины от 8 мм до 12 мм посредством расширения с использованием стержней, при этом натяжение после расширения с помощью стержней имеет значение от 4,5 кг до 2,5 кг. Волокна затем проходят в канавку шириной 10 мм, а затем в плюсовку, которая дает возможность тянуть волокно. Перед входом в камеру для нанесения порошка волокно проходит в контакте с двумя стержнями, соединенными с землей.

Этап покрытия порошком выполняют посредством оборудования SAMES, содержащего лоток для флюидизации, 2 распылителя и центральный блок управления. Чтобы получить целевой уровень порошка, используют один распылитель, его настройки приведены в следующей таблице:

Давление в лотке флюидизации настраивают равным 2 бар, что дает возможность получить равномерные и постоянные условия флюидизации.

Далее, выполняют расплавление полимера, проводя ленту между двумя инфракрасными ленточными излучателями (средний IR) SOPARA, настроенными на 50-70% их мощности. Эти ленточные IR излучатели марки SOPARA имеют длину 75 см каждый и мощность 2,3 кВт.

Калибровку выполняют путем каландрирования в первой фазе ленты, а затем пропуская ее в канавке, имеющей расчетную ширину 6,35 мм +/- 0,05 мм.

Измерение ширины выполняют с помощью лазера LASER Mike Model 911 (точность измерений 0,003 м), данные, полученные через каждый метр, во время производства катушки с 1000 м, показаны на фиг. 8.

Средняя ширина ленты составляет 6,37 мм со стандартным отклонением 0,04 мм.

Намотку осуществляют с натяжением со скоростью от 15 м/мин до 20 м/мин намоточным устройством SAHM.

На фиг. 6 показан схематический вид поверхности лент, наблюдаемый с помощью бинокулярного увеличительного стекла с увеличением 0,6×3. Ссылочная позиция 104 обозначает полимерное покрытие, сравнительно непрерывное, а углеродные нити видны только в отдельных областях, обозначенных ссылочными позициями 105.

Пример 2: получение углеродной/PEEK ленты с массовой долей полимера 34% и шириной 6,35 мм с использованием оборудования, показанного на фиг. 1.

Начинают с круглой стренги из углеродных нитей HM M46JB 12K 50B от компании Toray, с линейной плотностью 445 текс, причем ширина стренги меняется от 2 до 5 мм, намотанной с пересечением.

Порошок PEEK 150PB от компании Victrex имеет размер зерна d10 = 30 мкм, d50 = 60 мкм, d90 = 100 мкм.

Стренгу из углеродного волокна нагревают, чтобы расширить ее до ширины от 5 мм до 8 мм посредством расширения с использованием стержней, при этом натяжение после расширения с помощью стержней имеет значение от 4,5 кг до 2,5 кг. Волокна затем проходят в канавку шириной 8 мм, а затем в плюсовку, которая дает возможность тянуть волокно. Перед входом в камеру для нанесения порошка волокно проходит в контакте с двумя стержнями, соединенными с землей.

Этап покрытия порошком выполняют так же, как в примере 1. Давление в лотке флюидизации настраивают равным 2 бар, что дает возможность получить равномерные и постоянные условия флюидизации. Далее, выполняют расплавление полимера, проводя ленту под двумя инфракрасными излучателями с лампой SOPARA (длиной 75 см и мощностью 3 кВт каждая), настроенными на 50-70% их мощности.

Калибровку выполняют путем каландрирования в первой фазе ленты, а затем пропуская ее в канавке, имеющей расчетную ширину 6,35 мм +/- 0,05 мм.

Измерение ширины выполняют с помощью лазера LASER Mike, как в примере 1, данные, полученные через каждый метр, во время производства катушки с 150 м, показаны на фиг. 9.

Средняя ширина составляет 6,16 мм со стандартным отклонением 0,13 мм.

Намотку осуществляют с натяжением со скоростью от 5 м/мин до 20 м/мин намоточным устройством SAHM.

На фиг. 7 показан схематический вид поверхности лент, наблюдаемый с помощью бинокулярного увеличительного стекла с увеличением 0,6×3. Ссылочная позиция 106 обозначает углеродные нити, и на этот раз полимер, оставшийся на поверхности, образует не квазинепрерывное покрытие, а отдельные области 107.

Сравнение фиг. 6 и 7 показывает, что получено с использованием стандартного способа пропитывания путем погружения в ванну. Ссылочная позиция 101 обозначает непрерывные области полимера на поверхности, ссылочная позиция 102 обозначает отдельные кластеры полимера, а ссылочная позиция 103 обозначает оголенные нити.

Пример 3: Производство композитного изделия.

Станок для автоматической выкладки нитей (AFP) запрограммирован для укладки ленты в соответствии с примером 1 или в соответствии с примером 2 на опоре до тех пор, пока не будет образована заготовка детали, которую необходимо изготовить. Автомат размещает ленту край к краю, чтобы, тем самым, образовать складку, а затем наложить другую складку на предыдущую, при этом наложение может быть выполнено с соответствующими углами в соответствии с производственной программой для заготовки. Сформированную заготовку затем размещают в соответствии с первым примером в печи, а в соответствии со вторым примером - в автоклаве. Затем осуществляют отверждение, и получают отвержденную композитную деталь.

Композитные детали были успешно получены с использованием ленты в соответствии с примером 1.

Пример 4: Производство ленты с пучками нитей.

В устройстве 12 нанесения порошка установлен стержень с канавками по периметру, при этом канавки имеют ширину, которая зависит от целевой ширины пучков; обычно эта ширина может принимать значение от примерно 0,25 до примерно 2 мм. Ленту приводят в контакт с этим стержнем постоянно или периодически, чтобы гарантировать разделение стренги на пучки. Первый распылитель порошка выпускает порошок на стренгу, разделенную на пучки, в частности, сразу после стержня. Второй распылитель расположен немного дальше, в частности, дальше на несколько сантиметров, там, где пучки сводят ближе друг к другу.

Пропитанный продукт, получаемый в результате, схематически показан на фиг. 10, при этом он характеризуется распределением нитей в виде пучков 108, ширина которых принимает значение от 200 мкм до 6000 мкм, а высота которых принимает значение от 50 мкм до 250 мкм, а расстояние между ними (область 109 полимера) принимает значение от 25 мкм до 100 мкм. Кроме того, продукт сохраняет тонкую оболочку 110 из полимера толщиной от 25 мкм до 100 мкм. Этот продукт обладает хорошей когезионной прочностью в поперечном направлении относительно нитей. Его поверхностные свойства могут быть аналогичны свойствам, наблюдаемым для полого продукта.

Группа изобретений относится к способу и установке для изготовления ленты из армирующих нитей, пропитанных полимерным связующим материалом, а также к непрерывной ленте и скрепленной композитной детали. Непрерывная лента образована однонаправленными волокнами из неорганического материала, имеет постоянную ширину по всей своей длине. Причем нити проходят в направлении, параллельном длине ленты, из стренги, состоящей из нитей, выходящей с подающей катушки. Способ включает в себя этапы, позволяющие регулировать натяжение разматывания стренги, направлять стренгу по оси машины, регулировать ширину стренги и осаждать полимер на стренгу с использованием электростатического нанесения порошка. При этом массовая доля полимера составляет от примерно 20 до примерно 75%. Далее осуществляют расплавление полимера, калибровку ширины и толщины ленты и собирают ленту на катушке для хранения. Технический результат, достигаемый при использовании группы изобретений, заключается в изготовлении армированной ленты большой длины в виде единой детали, имеющей постоянную ширину с небольшим стандартным отклонением и контролируемым уровнем полимера. 5 н. и 26 з.п. ф-лы, 10 ил.

1. Способ изготовления ленты из армирующих нитей, пропитанных термопластичным полимерным связующим материалом, которая имеет постоянную ширину по всей своей длине, причем нити проходят вдоль направления, параллельного длине ленты, из стренги, состоящей из нитей, выходящих с подающей катушки, и способ содержит следующие этапы, начиная от катушки для подачи стренги до катушки для хранения пропитанной и скрепленной ленты:

a) регулируют натяжение между подающей катушкой и катушкой для хранения,

b) направляют стренгу так, чтобы получить стренгу, перемещающуюся прямолинейно вдоль линии, совпадающей с продольной осью, так называемой осью машины, и проходящей до катушки для хранения,

c) растягивают стренгу в поперечном направлении до заданной ширины, превышающей расчетную ширину ленты,

d) регулируют ширину стренги до заданного значения, находящегося в интервале от максимальной расширенной ширины до расчетной ширины конечной ленты,

e) тянут стренгу, предпочтительно путем зажатия или с помощью плюсовки, и поддерживают ее ширину,

f) заземляют стренгу,

g) осаждают полимер в виде порошка на стренге путем электростатического покрытия порошком, с массовым содержанием полимера от 20 до 75%, и получают пропитанную ленту,

h) расплавляют или размягчают полимер,

i) калибруют ширину и толщину ленты,

j) при необходимости измеряют ширину ленты,

k) наматывают ленту на катушку для хранения.

2. Способ по п. 1, в котором электростатическое покрытие порошком выполняют с использованием полимерного порошка, удерживаемого в виде флюидизированного слоя, а затем осаждают с помощью одного или нескольких распылителей электростатического нанесения порошка.

3. Способ по п. 1, в котором на этапе i) калибровки выполняют каландрирование ленты, а затем каландрирование в поперечном направлении.

4. Способ по п. 3, в котором каландрирование проводят с помощью охлаждаемого каландра.

5. Способ по п. 3, в котором калибровку осуществляют как в поперечном направлении, так и по толщине.

6. Способ по п. 5, в котором калибровку выполняют посредством по меньшей мере двух противоположных канавок или по меньшей мере одной канавки и противоположной плоской поверхности.

7. Способ по любому из пп. 1-6, в котором калибровку выполняют до требуемой расчетной ширины ленты.

8. Способ по любому из пп. 1-6, в котором поперечное расширение стренги на этапе c) выполняют до заданной ширины, превышающей расчетную ширину ленты, путем расширения стренги, а затем стренгу калибруют до заданного значения.

9. Способ по п. 8, в котором ширина составляет от 1,5 до 4,5 расчетной ширины конечной ленты.

10. Способ по любому из пп. 1-9, в котором перед плавлением обеспечивают выравнивание ленты, чтобы она совпадала с осью машины.

11. Способ по любому из пп. 1-10, в котором термопластичный полимер имеет температуру плавления или температуру трансформации больше или равную 280°C.

12. Способ по п. 11, в котором указанный полимер представляет собой полиэфирэфиркетоны (PEEK), полиэфиркетонкетоны (PEKK), поли(фениленсульфид) (PPS), полиэфиримиды (PEI).

13. Способ по пп. 3 или 4, в котором каландрирование на ступени i) проводят при температуре от температуры стеклования до температуры плавления полукристаллического полимера.

14. Способ по любому из пп. 1-13, в котором ленту получают из одной стренги или из 2 или более стренг.

15. Способ по любому из пп. 1-14, в котором армирующие нити представляют собой углерод.

16. Способ по любому из пп. 1-13, в котором две углеродные стренги накладывают одну на другую до нанесения покрытия порошка или после нанесения покрытия порошка при расплавлении или размягчении полимера.

17. Способ по любому из пп. 1-16, в котором масса полимера составляет от 25 или 30% до 75%.

18. Непрерывная лента, пропитанная или скрепленная, образованная с использованием однонаправленных волокон из неорганического материала, предпочтительно из углерода, и термопластичного полимерного связующего материала, причем лента покрыта и/или пропитана до сердцевины термопластичным полимером, при этом содержание полимера составляет от 30% до 75% от веса ленты, и имеет постоянную ширину от 2 мм до 75 мм со стандартном отклонением от 0,02 до 0,15 мм по длине единого куска, превышающей или равной 100, 500, 1000 или 5000 м.

19. Лента по п. 18, отличающаяся тем, что ее средняя ширина составляет 6,35 мм со стандартным отклонением от 0,02 до 0,05 мм по длине единого куска, превышающей или равной 100, 500, 1000 или 5000 м.

20. Лента по п.18, отличающаяся тем, что она имеет уровень пропитывания термопластичным полимером от 70% до 100%.

21. Лента по любому из пп. 18-20, в которой полимерный связующий материал образует дискретную фазу на поверхности ленты.

22. Непрерывная лента, образованная однонаправленными волокнами из неорганического материала, предпочтительно из углерода, пропитанная термопластичным полимером, причем содержание полимера составляет от 25 до 75%, в частности от 25 до 50% и более конкретно от 30 до 40% от веса ленты, содержащая внутренние нити, которые отсутствуют в полимере, предпочтительно, в количестве от 20 до 50% от общего числа нитей в ленте, и полимер, который образует внешнюю непрерывную оболочку.

23. Лента по п.22, отличающаяся тем, что она имеет уровень пропитывания термопластичным полимером от 30 до 70%.

24. Лента по любому из пп. 18-23, отличающаяся тем, что жесткость Табера ленты калибра №1 массой 250 TU и под углом 7,5° имеет значение от примерно 5 TSU до 25 TSU в соответствии со стандартом NF ISO 2493-2 (Часть 2: тестер Табера).

25. Лента по по любому из пп. 18 или 21, отличающаяся тем, что от 80 до 99% нитей находятся в полимере и покрыты оболочкой, состоящей из него.

26. Лента по любому из пп. 18-21, отличающаяся тем, что жесткость Табера ленты калибра №1 массой 250 TU и под углом 7,5° имеет значение от 45 TSU до 65 TSU в соответствии со стандартом NF ISO 2493-2 (Часть 2: тестер Табера).

27. Лента по любому из пп. 18-26, в которой термопластичный полимер имеет температуру плавления или температуру трансформации больше или равную 280°C.

28. Лента по п. 27, в которой указанный полимер представляет собой полиэфирэфиркетоны (PEEK), полиэфиркетонкетоны (PEKK), поли(фениленсульфид) (PPS), полиэфиримиды (PEI).

29. Скрепленная композитная деталь, включающая ленту по любому из пп.18- 28 или ленту, полученную способом по любому из пп. 1-17.

30. Установка для осуществления способа по любому из пп. 1-17 или для производства ленты по любому из пп. 18-28, характеризующаяся тем, что она содержит:

a) по меньшей мере одну ось держателя катушки с тормозом,

b) устройство для разматывания и/или выравнивания нити на оси машины,

c) устройство расширения в поперечном направлении,

d) устройство калибровки по ширине,

e) устройство для зажимания или для вытягивания,

f) при необходимости, устройство для измерения ширины стренги,

g) по меньшей мере одну заземленную металлическую деталь,

h) по меньшей мере одно устройство для электростатического нанесения покрытия порошком,

i) по меньшей мере одну печь,

j) при необходимости, устройство для выравнивания ленты, чтобы она совпадала с осью машины,

k) при необходимости, каландр,

l) калибровочное устройство для калибрования и в поперечном направлении и по толщине,

m) при необходимости, устройство для измерения ширины ленты,

n) по меньшей мере одну ось держателя катушки для хранения.

31. Установка по п. 30, отличающаяся тем, что устройство нанесения покрытия порошком включает в себя сухой флюидизатор и один или несколько распылителей или сопел для электростатического нанесения порошка с использованием коронного разряда.

| FR 2939069 A1, 04.06.2010 | |||

| DE 102006057603 A, 05.06.2008 | |||

| US 2008020193 A1, 24.01.2008 | |||

| О.ШВАРЦ и др | |||

| Переработка пластмасс, Санкт-Петербург, Профессия, 2005, 200-221, 237-238. |

Авторы

Даты

2019-10-15—Публикация

2015-10-26—Подача