Изобретение относится к металлургии и касается технологической линии для производства композиционных ферросплавов и лигатур, а также бескислородных огнеупорных материалов на основе нитридов, боридов, силицидов и других соединений для металлургического производства.

В современной металлургии широко используют различные материалы, содержащие бескислородные соединения, в частности ферросплавы, лигатуры, огнеупоры, керамику и т.д. В отличие от природных оксидных материалов все такие соединения синтетические. Для их получения применяют печную технологию (Гасик М.И., Лякишев Н.П., Емлин Б.И. Теория и технология производства ферросплавов. - М.: Металлургия. 1988. 784 с.). Однако качество печных материалов не в полной мере удовлетворяет металлургов. Синтез в печах сопровождается расходом большого количества электро- и тепловой энергии.

Альтернативой печному синтезу композиций на основе бескислородных соединений является технология самораспространяющегося высокотемпературного синтеза (СВС). СВС или синтез горением, является уникальным с точки зрения энергоэффективности. Возможность одновременного воздействия высоких температур и давлений позволяют придавать синтезируемым материалам новые качества. Среди привлекательных сторон СВС метода отметим его скоротечность и высокую производительность. СВС технологии разработаны для многих отраслей промышленности (Мержанов А.Г. Твердопламенное горение. - Черноголовка: ИСМАН. 2000. - 224 с.), однако специализированные технологические линии для промышленного получения таких материалов до настоящего времени практически отсутствуют.

В работе А.А. Филиппенкова, Ю.А. Дерябина и Л.А. Смирнова «Эффективные технологии легирования стали ванадием» (Екатеринбург: УрО РАН, 2001. - 211 с.) представлена технологическая линия для получения азотированного феррованадия методом СВС, содержащая конусно-инерционную дробилку, импульсный пневматический измельчитель, ротационный пылеотделитель, воздушно-центробежный классификатор, пневматический циркуляционный смеситель и реактор СВС. Схема производства включает следующие операции:

- измельчение феррованадия (и отсева от производства стандартного феррованадия) до порошковых фракций заданной крупности;

- установку тигля с порошком измельченного феррованадия в реактор СВС;

- установку зажигающего (инициирующего) устройства; герметизацию реактора, продувку и заполнение рабочего объема азотом;

- зажигание шихтовой смеси;

- азотирование сплава в самораспространяющемся режиме горения;

- охлаждение готового продукта;

- сброс давления из реактора и разгерметизацию рабочего объема реактора;

- выгрузку готового продукта.

Продуктом является плавленый азотированный феррованадий плотностью от 5,3 до 6,4 г/см3 и содержанием азота от 2 до 12%. Главным недостатком данной линии является отсутствие технологической возможности производства безазотистых композиций ферросплавов, лигатур и других бескислородных соединений. Кроме того, отсутствует возможность сушки исходной шихты (при повышенной влажности исходных компонентов) для успешной реализации СВС процесса. Также отсутствует система измельчения и фракционирования полученных спеков, что необходимо для последующего использования готового продукта при выплавке стали и другого применения.

Наиболее близкой к заявляемому изобретению является «Технологическая линия азотирования металлов и ферросплавов» (Патент РФ №48536 от 13.01.2005, МПК С22С 33/00, 33/04, опубл. 27.10.2005 Бюл. №30 - прототип), включающая установку азотирования, оборудованную реактором СВС с запальником, реакторным контейнером (выполненным с возможностью размещения в реакторе установки азотирования) и контрольно-измерительными приборами, подключенную к системам азотоснабжения и охлаждения реакторов, при этом линия оборудована поворотным и разделочным столами с размещенным между ними подъемно-транспортным механизмом, образующими линии загрузки и выгрузки реакторных контейнеров, установкой азотирования выполненной многореакторной и складом сырья и готовой продукции, технологически связанного с многореакторной установкой азотирования посредством линий загрузки и выгрузки реакторных контейнеров, при этом подъемно-транспортный механизм установлен с возможностью обслуживания реакторов, поворотного и разделочного столов, а также склада сырья и готовой продукции. Недостатком прототипа является отсутствие возможности проведения синтеза в вакууме и в среде технологических газов, что необходимо для получения безазотистых композиций, например, материалов на основе боридов, карбидов, силицидов. Также, отсутствует участок приготовления шихтовых смесей, без которого получение СВС способом ряда нитридов и других соединений просто невозможно. Наряду с аналогом технологическая линия-прототип не содержит участок измельчения спеков, что необходимо для использования готового продукта в виде порошков или кусков различного фракционного состава.

Задача, решаемая заявляемым изобретением - создание универсальной технологической линии, которая позволяла бы получать в промышленных масштабах широкую номенклатуру композиционных ферросплавов, лигатур и бескислородных огнеупорных материалов для черной и цветной металлургии.

Поставленная задача решается тем, что предлагается технологическая линия для производства композиционных ферросплавов, лигатур и бескислородных огнеупорных материалов для металлургии, включающая склад сырья, участок синтеза с технологическими установками в виде СВС реакторов, оборудованных запальными устройствами и подключенных к системам азотоснабжения и охлаждения, участок разделки тиглей и склад готовой продукции. При этом заявляемая линия дополнительно включает системы вакуумирования и снабжения СВС реакторов различными технологическими газами; участок шихтоподготовки, оборудованный взаимосвязанными системами приготовления шихтовых смесей с их одновременной вакуумной сушкой и загрузки тиглей шихтой для осуществления синтеза; участок дробления, помола и фракционирования спеков готовой продукции.

При этом изобретение дополнительно характеризуется тем, что:

- система газоснабжения реакторов позволяет проводить процесс синтеза в среде различных технологических газов: азота, аргона, углекислоты, гелия и др. с избыточным давлением от 0,0001 до 15 МПа, а также смесей указанных газов;

- система азотоснабжения включает станцию продуктов разделения воздуха с возможностью производства газообразного азота чистотой от 99,0 до 99,999%, а также систему подогрева газообразного азота от 25 до 1000°С перед подачей в реактора с целью синтеза азотсодержащих соединений и сплавов с невысокой энтальпией образования.

- система вакуумирования реакторов оборудована таким образом, что позволяет проводить процесс синтеза в вакууме глубиной от 0,0001 до 0,1 МПа с целью удаления вредных примесей и приданию синтезируемому продукту свойств, недостижимых при других условиях.

- участок шихтоподготовки оборудован как минимум одним лопастным смесителем, оснащенным обогреваемой рубашкой, что позволяет приготавливать однородные смеси исходных компонентов и осуществлять их одновременную сушку;

- участок шихтоподготовки оборудован как минимум одним устройством вакуумной загрузки тиглей в виде вращающегося барабана по револьверному принципу, обеспечивающим скоростное заполнение реакторных тиглей шихтой требуемой плотности (пористости) и удаление абсорбционных газов;

- участок дробления, помола и фракционирования спеков включает комплекс единиц оборудования (каскадно-гравитационный классификатор, конусно-инерционная дробилка, шаровая мельница, вибрационная мельница, щековая дробилка, грохот, сито вибрационное, струйная мельница и ударно-центробежная мельница), которое позволяет получать готовый продукт различного фракционного состава.

Новая технологическая линия позволяет получать композиционные ферросплавы различного состава: нитриды ферросилиция, феррохрома, феррованадия, силикомарганца, силикокальция, ванадия-алюминия, марганца металлического, борид ферротитана, ферросилицид титана, борид феррониобия, нитрокарбид кремния, сульфид ферромарганца и другие, а также лигатуры для выплавки цветных металлов и сплавов: алюминий-титан-бор, алюминий-ванадий, алюминий-медь-никель, титан-бор-углерод и других, бескислородные огнеупорные материалы на основе тугоплавких соединений алюминия, титана, кремния, магния, хрома и других металлов: TiB2, AlB2, AlN, Ti5Si3, CrN, AlB10, MgB12, Si3N4 и др.

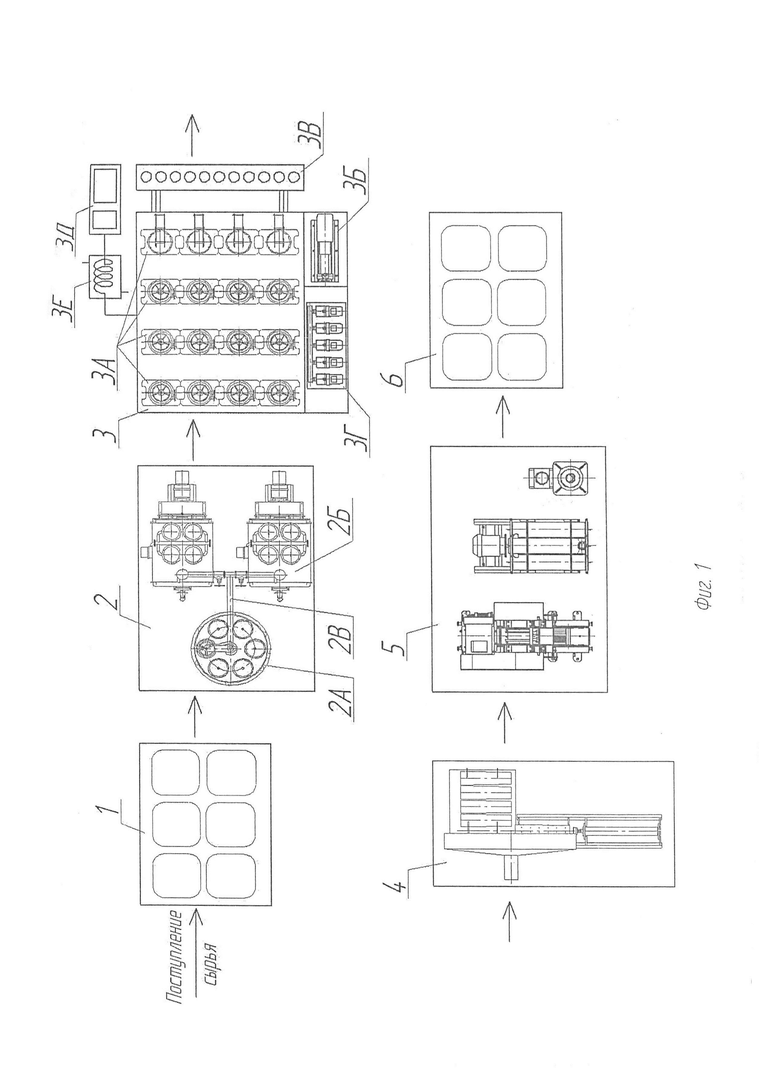

Работа технологичной линии строится следующим образом (Фиг. 1): шихтовые материалы поступают на склад сырья 1, откуда после проверки качества подаются на участок шихтоподготовки 2, где производится дозировка и вакуумная загрузка компонентов в лопастной смеситель 2б, в котором осуществляется приготовление шихтовой смеси заданного состава и одновременная сушка компонентов (рубашка смесителя заполнена этиленгликолем и способна разогреваться до температуры 120°С). Готовая смесь по трубопроводу 2в поступает в устройство загрузки 2а и закачивается в тигли посредством вакуума. После чего тигли с шихтой передаются на участок синтеза 3 и устанавливаются в реактора 3а, после чего производится установка запального устройства и герметизация. Запускается система охлаждения реакторов 3б, и в зависимости от типа получаемого продукта в реактор подается соответствующий технологический газ (или смесь газов) от системы газоснабжения 3в или создается вакуум при помощи системы вакуумирования 3г. В случае синтеза азотсодержащих лигатур и сплавов в реактор закачивается азот от системы азотоснабжения 3д (оборудованной станцией продуктов разделения воздуха), который может дополнительно подогреваться в системе нагрева 3е. По окончанию синтеза реактор разгерметизируется, демонтируется запальное устройство, извлекается тигель со спеком и передается на участок 4, где производится механизированная разделка тигля с последующей передачей спеков на участок дробления, помола и фракционирования 5. После измельчения и фракционирования готовый продукт упаковывается и передается на склад готовой продукции 6.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АЗОТСОДЕРЖАЩЕЙ ЛИГАТУРЫ | 2011 |

|

RU2462526C1 |

| СПОСОБ УТИЛИЗАЦИИ ПОРОШКОВ КРЕМНИЙСОДЕРЖАЩИХ ОТХОДОВ | 2007 |

|

RU2350430C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОГНЕУПОРНОГО МАТЕРИАЛА НА ОСНОВЕ БЕТА-НИТРИДА КРЕМНИЯ β-SiN | 2012 |

|

RU2490232C1 |

| СПЛАВ ДЛЯ ЛЕГИРОВАНИЯ СТАЛИ | 2009 |

|

RU2412271C2 |

| Способ получения азотсодержащих лигатур на основе хрома | 2024 |

|

RU2829233C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛЕГИРУЮЩЕГО МАТЕРИАЛА НА ОСНОВЕ НИТРИДА КРЕМНИЯ | 2002 |

|

RU2210615C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТИРОВАННЫХ ФЕРРОСПЛАВОВ И ЛИГАТУР | 2006 |

|

RU2331691C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТСОДЕРЖАЩЕЙ ЛИГАТУРЫ | 2015 |

|

RU2583980C2 |

| СПЛАВ ДЛЯ МИКРОЛЕГИРОВАНИЯ СТАЛИ | 2010 |

|

RU2434964C1 |

| СПОСОБ ПОЛУЧЕНИЯ БОРСОДЕРЖАЩЕГО СПЛАВА ДЛЯ ЛЕГИРОВАНИЯ СТАЛИ | 2007 |

|

RU2365467C2 |

Изобретение относится к металлургии и касается технологической линии для производства ферросплавов, лигатур и огнеупорных материалов. Технологическая линия содержит размещенный после склада сырья участок шихтоподготовки, оборудованный взаимосвязанными системами приготовления шихтовых смесей с их одновременной сушкой и загрузки тиглей шихтой для осуществления синтеза, и участок дробления, помола и фракционирования спёков готовой продукции, размещенный после участка механической разделки тиглей со спёком, а участок синтеза содержит СВС реакторы, оборудованные запальными устройствами и подключенные к системам азотоснабжения и охлаждения, к системе вакуумирования и системе газоснабжения различными технологическими газами в зависимости от типа получаемой продукции. Изобретение позволяет создать универсальную технологическую линию, позволяющую в промышленных масштабах получать широкую номенклатуру композиционных ферросплавов, лигатур и бескислородных огнеупорных материалов для черной и цветной металлургии. 9 з.п. ф-лы, 1 ил.

1. Технологическая линия для производства композиционных ферросплавов, лигатур и бескислородных огнеупорных материалов для металлургии, включающая склад сырья, участок синтеза с технологическими установками в виде СВС реакторов, оборудованных запальными устройствами и подключенных к системам азотоснабжения и охлаждения, участок механической разделки тиглей со спёком и склад готовой продукции, отличающаяся тем, что она дополнительно содержит размещенный после склада сырья участок шихтоподготовки, оборудованный взаимосвязанными системами приготовления шихтовых смесей с их одновременной сушкой и загрузки тиглей шихтой для осуществления синтеза, и участок дробления, помола и фракционирования спёков готовой продукции, размещенный после участка механической разделки тиглей со спёком, при этом СВС реакторы дополнительно подключены к системе вакуумирования и системе газоснабжения различными технологическими газами в зависимости от типа получаемой продукции.

2. Технологическая линия п.1, отличающаяся тем, что система газоснабжения выполнена с возможностью подачи в СВС реакторы в зависимости от типа получаемой продукции соответствующего технологического газа, например азота, аргона, углекислоты, гелия и других газов или смеси газов, с избыточным давлением от 0,0001 до 15 МПа.

3. Технологическая линия п.1, отличающаяся тем, что система азотоснабжения включает станцию продуктов разделения воздуха с возможностью производства газообразного азота чистотой от 99,0 до 99,999%, а также систему подогрева газообразного азота от 25 до 1000°С перед подачей в СВС реакторы.

4. Технологическая линия п.1, отличающаяся тем, что система вакуумирования СВС реакторов выполнена с возможность проведения процесса синтеза в вакууме глубиной от 0,0001 до 0,1 МПа.

5. Технологическая линия п.1, отличающаяся тем, что участок шихтоподготовки оборудован как минимум одним лопастным смесителем, оснащенным обогреваемой рубашкой.

6. Технологическая линия п.1, отличающаяся тем, что участок шихтоподготовки оборудован как минимум одним устройством вакуумной загрузки тиглей в виде вращающегося барабана по револьверному принципу.

7. Технологическая линия п.1, отличающаяся тем, что участок дробления, помола и фракционирования спёков готовой продукции включает каскадно-гравитационный классификатор, конусно-инерционную дробилку, шаровую мельницу, вибрационную мельницу, щековую дробилку, грохот, сито вибрационное, струйную мельницу и ударно-центробежную мельницу.

8. Технологическая линия п.1, отличающаяся тем, что она выполнена с возможностью получения композиционных ферросплавов в виде нитрида ферросилиция, феррохрома, феррованадия, силикомарганца, силикокальция, ванадия-алюминия, марганца металлического, борида ферротитана, ферросилицида титана, борида феррониобия, нитрокарбида кремния, сульфида ферромарганца.

9. Технологическая линия п.1, отличающаяся тем, что она выполнена с возможностью получения бескислородных огнеупорных материалов на основе тугоплавких соединений алюминия, титана, кремния, магния, хрома, например TiB2, AlB2, AlN, Ti5Si3, CrN, AlB10, MgB12, Si3N4.

10. Технологическая линия п.1, отличающаяся тем, что она выполнена с возможностью получения лигатур для выплавки цветных металлов и сплавов в виде Al-Ti-B, Al-Cu-Ni, Al-Sr-Si, Ti-B-C, Al-V.

| Устройство для передачи дальновидения | 1934 |

|

SU48536A1 |

| Выносная камерная экранированная топка локомобильных котлов | 1949 |

|

SU80456A1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ЛЕГИРОВАННОГО МЕТАЛЛИЧЕСКОГО РАСПЛАВА | 2004 |

|

RU2349647C2 |

| EP 0384397 A, 29.08.1990 | |||

| AT 403293 B, 15.11.1997. | |||

Авторы

Даты

2019-08-13—Публикация

2018-01-09—Подача