Область техники

Изобретение относится к машинам для формования стеклянных изделий и, более конкретно, механизму и способу открывания и закрывания форм для машин указанного типа.

Предшествующий уровень техники

Стеклянные изделия, такие как стеклянные емкости с узким горлышком, обычно изготавливают в машинах для формования стеклянных изделий, таких как машины, которые могут содержать несколько аналогичных отдельных формующих секций, при этом формование осуществляют посредством процесса выдувания, при этом банки с широкой горловиной, стаканы и другие стеклянные изделия изготавливают в машинах для формования, известных как Серии «E» и «F», посредством процесса прессовыдувания, в так называемой «горячей форме».

Одна из первых машин с единственной секцией для формования стеклянных емкостей описана патентном документе US1911119, которая содержит станцию формования заготовок или преформ и станцию окончательного формования или выдувания изделия. Каждая из этих станций установлена на отдельной конструкции. Таким образом, в ходе процесса изготовления емкостей посредством процесса выдувания или процесса прессовыдувания, стекло в форме куска вводят в форму для заготовки или преформы в станции формования заготовки, где, в зависимости от процесса, указанный кусок отстаивают посредством процесса выдувания или процесса разряжения с целью формирования венчика емкости. Далее, когда сформирован венчик емкости, осуществляют выдувание в противоположном направлении для формования заготовки или преформы емкости. Далее, преформу емкости перемещают посредством механизма изменения положения на обратное с перемещением на 180 градусов формы для заготовки в форму окончательного выдувания станции формования или форму окончательного выдувания, где емкости придают окончательную форму. Наконец, новую сформированную емкость перемещают посредством толкательного механизма на приемный стол, находящийся перед машиной, и далее перемещают посредством ленты конвейера в калильную печь.

Для формования заготовки и окончательного выдувания стеклянных изделий, станция формования заготовки или преформы и станция окончательного формования или выдувания содержат ряды из размещенных друг напротив друга половин форм. Эти половины форм удерживаются на месте посредством механизма открывания/закрывания форм, который перемещается между положениями открывания и закрывания с целью размыкания и смыкания половин формы для заготовок или формы окончательного выдувания во время процесса формования стеклянных изделий.

В общем, механизм открывания-закрывания, такой как описан в патентном документе US1911119, состоит из двух пневматических цилиндров, рычагов и звеньев, соединенных друг с другом посредством подвижных и неподвижных болтов.

Цилиндры содержат двойные штоки для поглощения бокового давления на поршень, предотвращая ситуацию, когда цилиндры становятся овальными, и обеспечивая меньший износ крышек.

Соединение состоит из кривошипа, который установлен на центральной опоре, и звеньев, которые преобразуют прямолинейное перемещение поршня во вращательное перемещение двух кривошипов, которые содержат внутреннюю полость с канавкой. В кривошипах с внутренними канавками расположены валы с канавками, которые, посредством рычагов и болтов, расположенных на верхнем конце кривошипов, соединяют шарниры и, работая вместе с опорой шарниров, открывают и закрывают форму и, одновременно, увеличивают усилие, обеспечиваемое цилиндром, с целью получения нужной силы закрывания.

Действие по открыванию формы смягчается посредством комбинации обратного клапана и выпускных отверстий в пневматическом цилиндре, которые предназначены для изоляции отработавшего воздуха рядом с концом хода поршня. Игольчатый клапан, расположенный на задней стороне рамы над блоком клапанов, управляет отработавшим воздухом с целью регулирования демпфирования цилиндра.

Форму закрывают путем регулирования давления воздуха в магистрали посредством золотникового клапана, которым управляет клапанный блок. Когда клапанный блок отсекает воздух для управления, снабженный пружиной золотниковый клапан направляет воздух из магистрали на противоположную сторону цилиндра с целью открывания формы.

Механизм открывания формы развивается с появлением новых машин для формования, например, патентный документ US4448600 (Дэвид Бредуэйт и другие), касается механизма одновременного открывания и закрывания трех форм, в котором цилинро-поршневой узел соединен с частями форм посредством системы звеньев или соединений, которая предназначена для выравнивания давления закрывания трех форм. Система звеньев содержит звено, соединенное по центру с цилинро-поршневым узлом, которое выравнивает давление между одной формой и дополнительным звеном, и дополнительное звено выравнивает давление между другими двумя формами.

Другой тип механизма открывания и закрывания форм показан в патентном документе US8113016 (Марио Балби и другие), в котором форма разделена на две половин, которые перемещаются между закрытым положением формования и открытым положением извлечения посредством механизма открывания-закрывания. Форма содержит два рычага перемещения, каждый из которых соединен с соответствующей половиной формы и которые поворачиваются относительно соответствующих неподвижных осей шарниров посредством одного линейного привода. Подвижный элемент поступательно перемещается в направлении, которое параллельно неподвижным осям шарниров, и он соединен с рычагами перемещения посредством механической передачи, содержащей соответствующее устройство направления и скольжения для каждого рычага перемещения.

Тем не менее, одна из основных проблем, связанных с механизмами открывания, заключается в том, что при формовании преформы или заготовки требуется достаточная сила для поддержания форм в закрытом положении. То есть, когда формы находятся в закрытом положении, важно, чтобы механизм открывания/закрывания был устойчивым к гидравлическому давлению со стороны стекла при осуществлении формования в форме, как для процесса выдувания, так и для процесса прессовыдувания. Например, толкатель при давлении в 10 или 12 фунтов будет создавать в стекле внутреннее давление, равное примерно 145 – 150 фунтам на квадратный дюйм. Если указанное умножится на несколько полостей и, таким образом, давление будет осуществляться во всех направлениях, механизму открывания и закрывания форм нужно выдерживать давление, примерно равное 1500 фунтам на квадратный дюйм для каждой половины формы. Далее, одна из основных функций механизма открывания/закрывания состоит в удерживании форм в полностью закрытом положении, чтобы избежать линий начала на емкости или чтобы не оставлять меток на конечном изделии.

В соответствии с техническими данными, было определено, что каждая половина каждой формы испытывает давление, которое примерно равно 1250 фунтам силы, то есть в машине с четырьмя формами, каждый рычаг механизма открывания и закрывания будет выдерживать примерно 5000 фунтов силы на рычаг (левый и правый). Следовательно, многие звенья механизма подвергаются значительному напряжению, которое приводит к усталостным повреждениям и трещинам, в результате чего нужно останавливать секцию машины для замены поврежденных деталей.

Другой недостаток известных механизмов открывания и закрывания заключается в их высоком уровне сложности, что предотвращает применение в формах любого вида охлаждения.

Дополнительный недостаток заключается в том, что из-за количества компонентов, механизмы открывания/закрывания слишком тяжелы, так что от двигателей требуется большое усилие для осуществления перемещения по открыванию/закрыванию форм.

Задачи изобретения

Следовательно, одна из задач изобретения заключается в том, чтобы предложить механизм открывания и закрывания форм, в котором для закрывания формы нужна минимальная сила, например, сила закрывания уменьшена примерно до 2000 фунтов. Предложено, чтобы максимальную силу (примерно 5000 фунтов) прикладывали только тогда, когда работает поршень, то есть примерно от 1 секунды до 0,7 секунды, что уменьшит усталость звеньев или износ механизмов.

Указанное выше достигается двойной коленчатой конструкцией (соединением) в механизме открывания и закрывания согласно изобретению, что позволяет поддерживать блокирование форм во время закрывания и уменьшает силу закрывания примерно до 2000 фунтов. То есть, двойная коленчатая система позволяет, посредством первого перемещения, делать неподвижным механизм открывания и закрывания в закрытом положении форм и, посредством второго перемещения, разблокировать или освобождать механизм с целью открывания форм.

Одно из дополнительных преимуществ изобретения заключается в том, что рычаги удерживания форм перемещаются отдельно, то есть каждый рычаг или держатель имеет свой собственный двигатель, так что каждый рычаг синхронизируется в своем размыкании и смыкании. Посредством конструкции такого типа, левый рычаг или держатель формы может перемещаться первым, располагаясь в виртуальном или теоретическом нуле, моделируя некоторую стену или стопор. Далее, правый рычаг или держатель формы достигает положения смыкания, при этом сдвиг фаз составляет одну или две сотых секунды. Смещение этого типа достижимо посредством определения профиля перемещения для каждого рычага с разными ускорениями и скоростями. В ходе перемещения по открыванию важно, чтобы обе половины открывались одновременно, чтобы убрать капиллярные силы или силы разряжения.

Еще одно преимущество заключается в изготовлении более легкого механизма согласно изобретению, в котором рычаги, при расположении в подвешенном положении и отдельно друг от друга, позволяют осуществлять открывание и закрывание посредством полупараллельного перемещения.

Еще одно преимущество изобретения заключается в том, что механизм открывания/закрывания является полностью модульным, то есть для технического обслуживания, замены или изменения, из секции машины извлекают весь механизм.

Наконец, еще одно преимущество изобретения заключается в том, что захваты или рычаги имеют одинаковую конструкцию, так что они могут быть расположены как на левой, так и на правой сторонах. Стандартно, в случае необходимости изменения четверной полости на тройную, изменяют только один набор вставок. Эти вставки являются самоуравновешивающимися или самокомпенсирующимися для передачи одинаковой силы закрывания на все формы.

Упомянутые выше и другие задачи и преимущества изобретения будут ясны специалистам в рассматриваемой области после изучения последующего подробного описания конкретного и предпочтительного варианта осуществления изобретения, приведенного со ссылками на чертежи.

Краткое описание чертежей

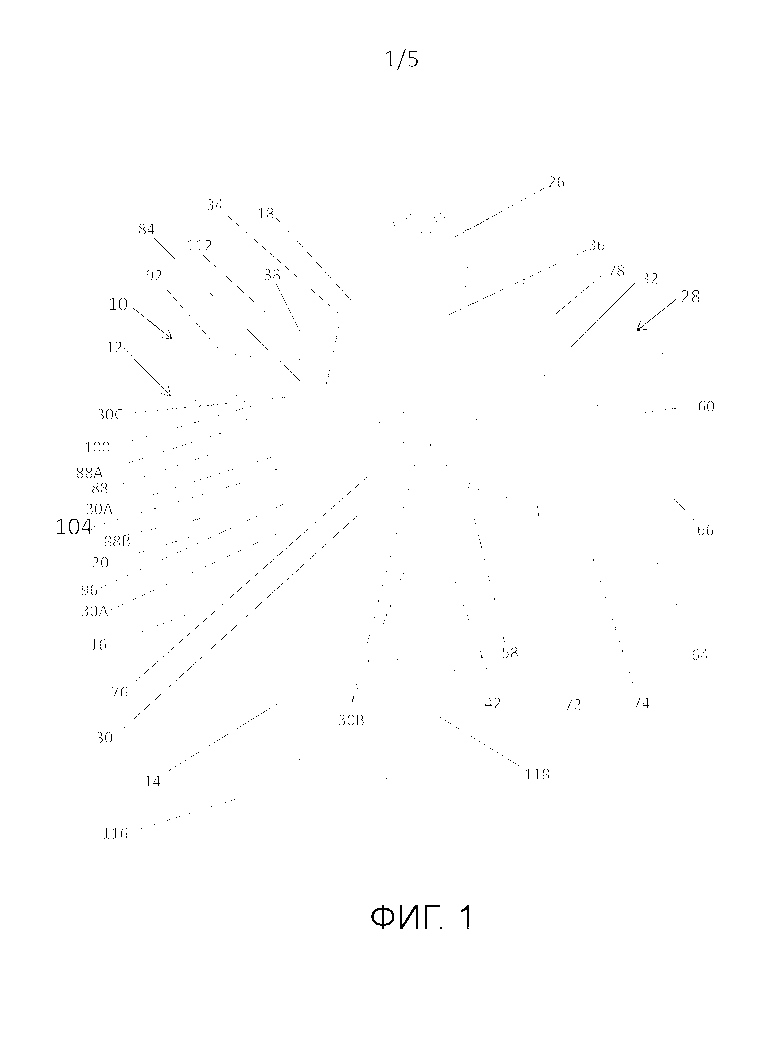

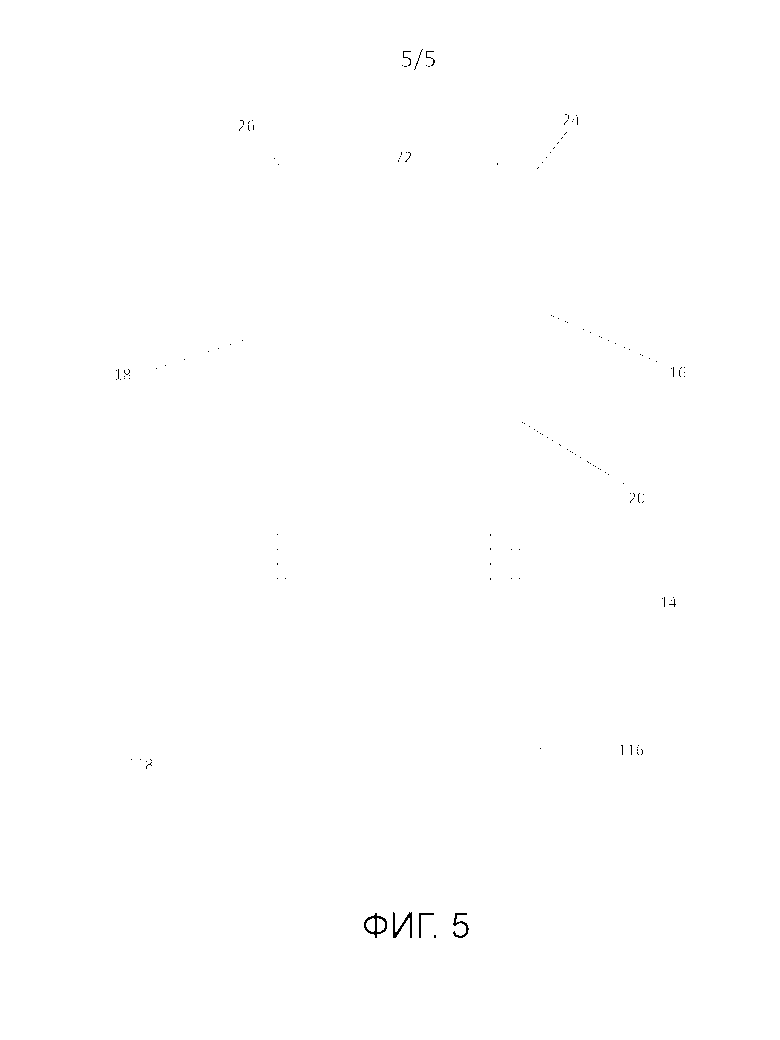

На фиг. 1 показан механизм открывания и закрывания форм для машины формования стеклянных изделий согласно предпочтительному варианту осуществления, вид в перспективе;

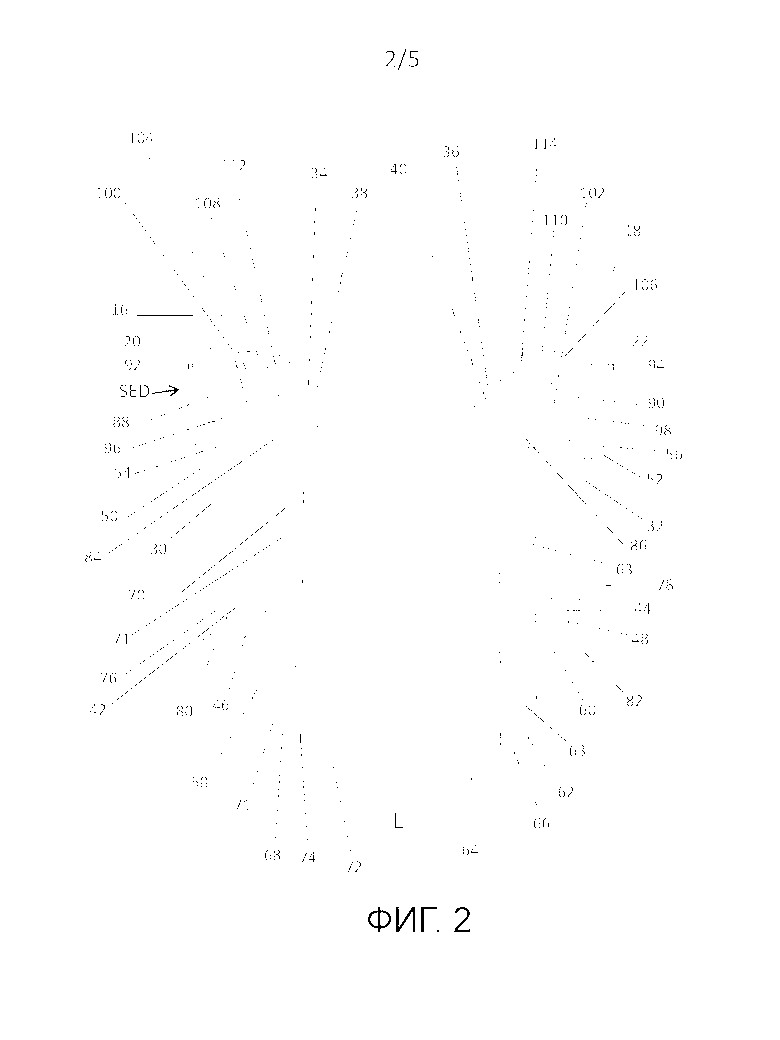

на фиг. 2 – механизм открывания и закрывания форм, который находится в открытом положении, вид сверху; и

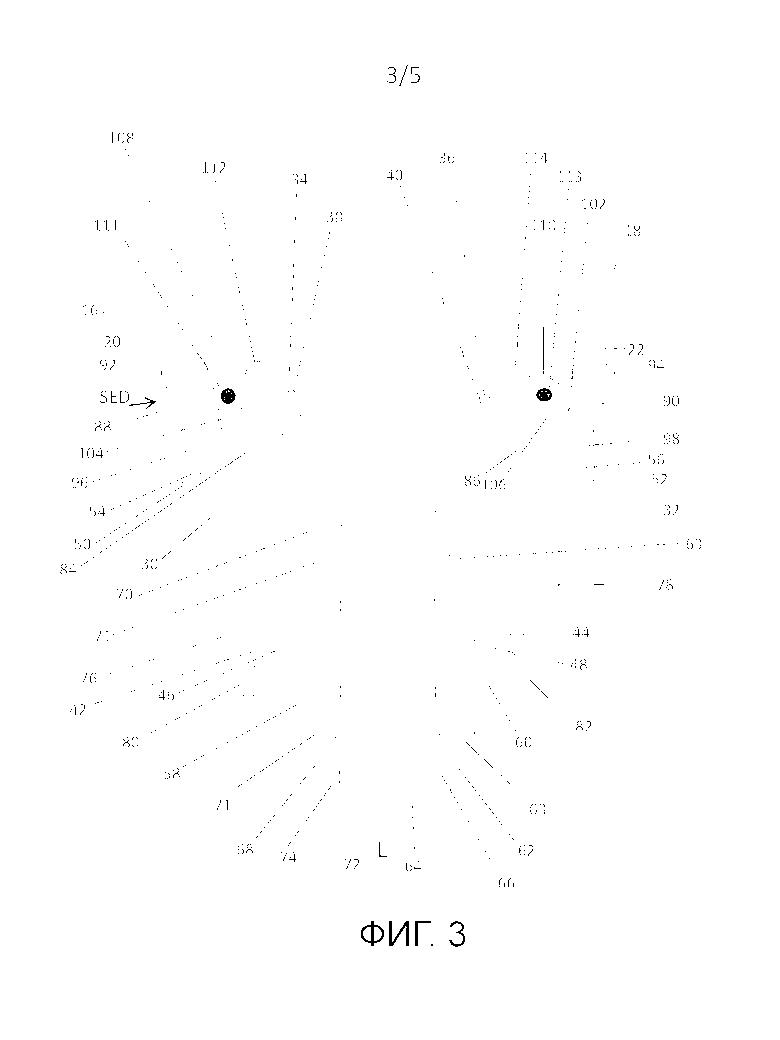

на фиг. 3 – механизм открывания и закрывания форм, который находится в закрытом положении, вид сверху;

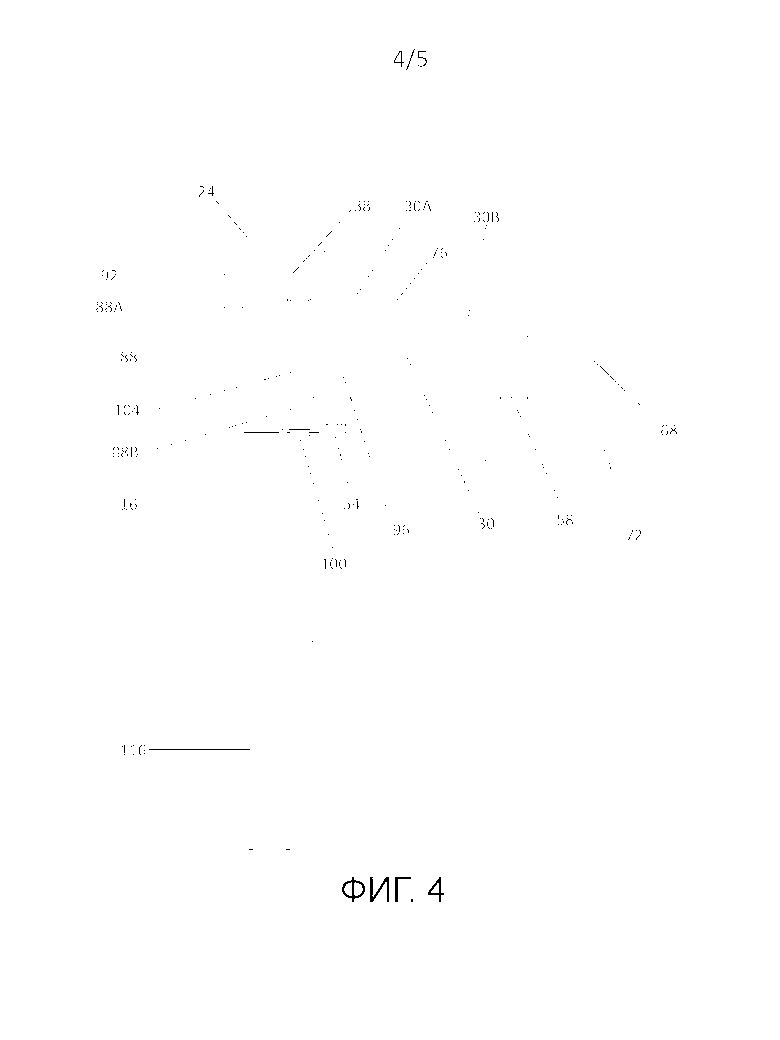

на фиг. 4 – механизм открывания и закрывания форм для машины формования стеклянных изделий, вид сбоку; и

на фиг. 5 – механизм открывания и закрывания форм для машины формования стеклянных изделий, вид сзади.

Варианты осуществления изобретения

Далее приведено описание механизма открывания и закрывания форм согласно изобретению, который может быть использован или для форм для заготовки или преформы или для форм окончательного выдувания.

Механизм 10 открывания и закрывания форм, показанный на фиг. 1 – 5, включает в себя:

опорную конструкцию 12, которая содержит опорное основание 14 и две вертикальный опорные конструкции 16, 18. Каждая из опорных конструкций 16, 18 содержит: промежуточное опорное основание 20, 22 и верхнюю крышку 24, 26 (фиг. 1 и 5). Вертикальные опорные конструкции 16, 18 расположены параллельно на опорном основании 14 и направлены друг к другу.

Опорный механизм 28 форм, который содержит два опорных рычага 30, 32 форм, расположеных напротив друг друга. Каждый опорный рычаг 30, 32 форм содержит двойные концы 30A, 30B, 30C с первой точкой 34, 36 поворота на одном первом конце для перемещения вокруг первой вертикальной неподвижной оси 38, 40, расположенной в вертикальной опорной конструкции 16, 18. Такая первая вертикальная неподвижная ось 38, 40 расположена между промежуточным опорным основанием 20, 22 и верхней крышкой 24, 26.

Опорные рычаги 30, 32 форм содержат вторую точку 42, 44 поворота, на противоположной стороне, для перемещения вокруг второй вертикальной оси 46, 48. И третью точку 50, 52 поворота для перемещения вокруг третьей оси 54, 56 поворота. Первая точка 34, 36 поворота, вторая точка 42, 44 поворота и третья точка 50, 52 поворота опорных рычагов 30, 32 форм расположены на вершинах треугольной конфигурации рычагов 30, 32. Опорные рычаги 30, 32 расположены в подвешенном положении, независимо друг от друга, что позволяет размыкать и смыкать рычаги 30, 32 посредством криволинейного перемещения.

Балка 58, 60 синхронизации установлена так, что вторая вертикальная ось 46, 48 проходит через каждый опорный рычаг 30, 32 форм. Балка 58, 60 синхронизации совершает поворот, так что балка синхронизации может перемещаться относительно второй вертикальной оси 46, 48, порождая перемещение внутрь или наружу; и самоуравновешивающиеся или самокомпенсирующиеся держатели форм содержат первый единичный держатель 62 форм, установленный посредством вертикальных осей 63 на балке 60 синхронизации.

Первый единичный держатель 62 форм удерживает несколько половин форм 64 для заготовок или форм 64 выдувания (на фиг. 2 показаны четыре полости) посредством удерживающих выступов 66; и двойной держатель 68, 70 форм установлен посредством вертикальных осей 71 в балке 58 синхронизации, в которой четыре половины 72 форм также установлены посредством своих удерживающих лапок 74, так что каждая из половин 64, 72 форм закрывается равномерно с аналогичной силой закрывания.

Самоуравновешивающиеся или самокомпенсирующиеся держатели форм имеют разные конструкции в зависимости от количества полостей, и они могут быть единичными держателями форм и двойными держателями форм; например, для тройной полости, конструкция единичного держателя форм такова, что он обращен к одному двойному держателю форм, так что другой единичный держатель форм будет ориентирован напротив двойного держателя форм. Такие держатели форм являются самоуравновешивающимися или самокомпенсирующимися для передачи одинаковой силы закрывания на все формы.

Соединительная тяга 76, 78 расположена над опорными рычагами 30, 32 форм и соединена одним из своих концов с наружной частью балки 58, 60 синхронизации посредством вертикальной оси 80, 82 для передачи пантографического перемещения балке 58, 60 синхронизации с целью закрывания или открывания форм. Противоположный конец соединительной тяги 76, 78 связан с нижней частью верхней крышки 24, 26 посредством удерживающего болта 84, 86, так что указанная соединительная тяга 76, 78 имеет неподвижную точку поворота на верхней крышке 24, 26.

Система SED двойного соединения, которая позволяет, посредством первого перемещения, блокировать и делать неподвижным механизм 10 открывания/закрывания, в сомкнутом положении опорных рычагов и половин форм, уменьшает усилие закрывания форм в ходе этапа формования стеклянных изделий и, посредством второго перемещения, позволяет разблокировать или освободить механизм SED двойного соединения для размыкания каждого из опорных рычагов и половин 64, 72 форм.

Система SED двойного соединения содержит:

шарнирное свободное звено 88, 90 с двойным рычагом 88А, 88В (на фиг. 1 и 4 показан только рычаг 88), которое соединено первым концом посредством вертикальной неподвижной оси 92, 94, расположенной между промежуточным опорным основанием 20, 22 и верхней крышкой 24, 26, так что шарнирное свободное звено 88, 90 может поворачиваться относительно неподвижной точки поворота, и которое соединено вторым концом для свободного поворота вправо или влево. Шарнирное свободное звено 88, 90 с двойным рычагом 88А, 88В расположено рядом с боковой периферией вертикальной опорной конструкции 16, 18;

основное звено 96, 98, один из концов которого соединен с каждым опорным рычагом 30, 32 формы в третьей точке 50, 52 поворота с целью перемещения вокруг третьей оси 54, 56 поворота, а противоположный конец которого соединен с шарнирным свободным звеном 88, 90 посредством вертикальной оси 100, 102 для осуществления поворота влево или вправо. Соединение основного звена 96, 98 и шарнирного свободного звена 88, 90 позволяет осуществлять первое закрывающее действие посредством соединения.

Вспомогательное звено 104, 106 (фиг. 2 и 3), которое шарнирно соединено своим первым концом с основным звеном 96, 98 и шарнирным свободным звеном 88, 90 посредством вертикальной оси 100, 102 с целью осуществления поворота влево или вправо.

Кривошип 108, 110 взаимосвязи соединен с верхней частью вала 112, 114 программируемого двигателя 116, 118 для передачи поворота влево или вправо на кривошип 108, 110 взаимосвязи.

Противоположный конец указанного вспомогательного звена 104, 106 соединен с кривошипом 108, 110 взаимосвязи посредством вертикальной оси 111, 113 (фиг. 3). Соединение вспомогательного звена 104, 106 и кривошипа 108, 110 взаимосвязи вместе с соединением основного звена 96, 98 и шарнирного свободного звена 88, 90 делает возможным второе закрывающее действие посредством соединения.

Как описано выше, механизм 10 открывания и закрывания форм содержит пару опорных рычагов 30, 32 форм, которые расположены друг напротив друга для перемещения половин 72, 64 форм между закрытым положением и открытым положением.

Так как описаны все части механизма 10 открывания и закрывания форм и для лучшего понимания каждого перемещения одной из частей, то на основании полярной системы координат будет описано перемещение только одного из опорных рычагов 30 форм, что более ясно показано на фиг. 2 и 3.

Когда опорный рычаг 30 форм находится в разомкнутом положении, вал 112 поворачивается на заранее заданный угол поворота и кривошип 108 взаимосвязи, который в горизонтальном положении ориентирован на угол, равный 180°, перемещается в направлении против часовой стрелки до угла, который примерно равен 225°. Перемещение кривошипа 108 взаимосвязи таково, что вспомогательное звено 104, находящееся в верхнем положении, с углом, примерно равным 90°, поворачивается в направлении по часовой стрелке до угла, равного 45°, при этом кривошип 108 взаимосвязи и вспомогательное звено 104 выровнены с этим перемещением, когда опорный рычаг 30 форм и формы 72 находятся в своих сомкнутых положениях.

Шарнирное свободное звено 88, которое ориентировано вниз с углом, примерно равным 315° (в разомкнутом положении опорного рычага 30 форм), поворачивается посредством своей вертикальной неподвижной оси 92 в направлении по часовой стрелке до угла, который примерно составляет от 280 до 285°, при этом опорный рычаг 30 форм остается в сомкнутом положении.

Перемещение кривошипа 108 взаимосвязи, вспомогательного звена 104 и шарнирного свободного звена 88 поворачивает основное звено 96, которое находится в ориентированном вверх положении с углом, который примерно равен 45° (фиг. 2), в противоположном направлении относительно направления по часовой стрелке до угла, который равен примерно 90°, и толкает опорный рычаг 30 форм в сомкнутое положение. Опорный рычаг 30 форм поворачивается на первой вертикальной неподвижной оси 38 в своей первой точке 34 поворота и также поворачивается во второй точке 42 поворота, в противоположной точке, для поворота относительно второй вертикальной оси 46. Перемещение рычага 30, в свою очередь, двигает балку 58 синхронизации с целью перемещения по направлению к закрытому и открытом положению форм 72.

Наконец, соединительная тяга 76, неподвижная точка поворота которой расположена внизу верхней крышки 22, перемещается в ходе поворота влево или вправо посредством удерживающего болта 84. Связь системы SED двойного соединения и соединительной тяги 76 в опорном рычаге 30 форм позволяет перемещать указанный опорный рычаг 30 форм в ходе полупараллельного перемещения между закрытым положением и открытым положением форм 72.

Хотя описано перемещение только одного из опорных рычагов 30 форм, балки 58 синхронизации, соединительной тяги 76 и системы SED двойного соединения, следует понимать, что набор механизмов для перемещения опорного рычага 30 форм является зеркальным расположением опорного рычага 30 форм и соответствующие перемещения одинаковы, но в противоположных направлениях.

Как было описано выше, двигатель 116, 118 является программируемым, так что валы 112, 114 двигателя могут передавать перемещения на каждый из опорных рычагов 30, 32 форм, с переменными ускорениями и скоростями, с целью осуществления открывающего и закрывающего перемещения каждой половины для каждой формы.

Так как опорные рычаги (30, 32) перемещаются независимо, каждый рычаг содержит свой собственный программируемый двигатель, так что каждый рычаг синхронизирован в своем размыкании и смыкании, то есть профиль перемещения может быть запрограммирован для каждого опорного рычага в плане открывающего и закрывающего перемещения для каждой половины форм. Посредством конструкции такого типа, опорный рычаг (30 или 32) может перемещаться, располагаясь в виртуальном или теоретическом нуле, моделируя некоторую стену или стопор. Например, первое перемещение может быть создано от нулевого значения, от разомкнутого положения опорных рычагов с переменной скоростью и положительным ускорением до максимальной точки, что делают с целью продвижения опорных рычагов и форм в сомкнутое положение, когда они направлены друг к другу; создают второе перемещение от максимальной точки с некоторой скоростью и отрицательным ускорением до остановки у центральной линии (L) закрывания форм, которая соответствует объединению половин форм; и, когда в формах завершен процесс формования стеклянных изделий, создают третье перемещение с переменной скоростью и положительным ускорением и отрицательным ускорением с целью размыкания форм и опорных рычагов, что делают до достижения разомкнутого положения опорных рычагов.

Дополнительно, открывание и закрывание форм может быть запрограммировано путем перемещения первого опорного рычага, например, опорного рычага 30, в момент времени Т1 и посредством силы F1 расположения (например, закрывающей силы, равной 2000 фунтов силы), до положения линии разделения форм, до тех пор, пока он не остановится у центральной или виртуальной линии (L), совпадающей с соединением половин форм; перемещают второй опорный рычаг (32) с временной задержкой Tn-1 (например, с временной задержкой, составляющей одну или две сотые секунды) и силой расположения, которая меньше или равна F2, что делают до достижения центральной разделяющей линии каждой половины каждой формы. Задержка этого типа достижима посредством определения профиля перемещения для каждого рычага с переменными ускорениями и скоростями.

Когда опорные рычаги (30, 32) сомкнуты, они заблокированы в сомкнутом положении опорных рычагов и половин форм, что уменьшает силу закрывания форм в ходе формования изделия. После завершения формования стеклянных изделий в формах, опорные рычаги и половины форм разблокируют и одновременно размыкают для избегания образования дефектов в стеклянных изделиях из-за капиллярных сил и сил разряжения.

Как ясно из упомянутого выше, описан механизм открывания и закрывания форм, выполненный для изготовления полых стеклянных изделий, и специалистам в рассматриваемой области ясно, что могут быть реализованы многие другие особенности или улучшения, которые могут рассматриваться как находящиеся в пределах объема изобретения, определенного формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И МАШИНА ДЛЯ ПРОИЗВОДСТВА ПОЛЫХ СТЕКЛЯННЫХ ИЗДЕЛИЙ | 2003 |

|

RU2307077C2 |

| УСОВЕРШЕНСТВОВАНИЕ УСТРОЙСТВА ДЛЯ ПРОИЗВОДСТВА ТАРЫ ИЗ ТЕРМОПЛАСТИЧНЫХ МАТЕРИАЛОВ | 1999 |

|

RU2201867C2 |

| ОТСТАВИТЕЛЬ ДЛЯ МАШИН ФОРМОВАНИЯ СТЕКЛЯННЫХ ИЗДЕЛИЙ | 2017 |

|

RU2741539C1 |

| МЕХАНИЗМ РАСКРЫТИЯ И ЗАКРЫВАНИЯ ФОРМ ДЛЯ СЕКЦИОННОЙ МАШИНЫ (ВАРИАНТЫ), СЕКЦИОННАЯ МАШИНА (ВАРИАНТЫ) | 1998 |

|

RU2187468C2 |

| МЕХАНИЗМ РАСКРЫТИЯ И ЗАКРЫВАНИЯ ФОРМ ДЛЯ СЕКЦИОННОЙ МАШИНЫ | 1998 |

|

RU2187469C2 |

| Способ и приспособление для изготовления стеклянных изделий | 1925 |

|

SU5048A1 |

| Способ формования стеклянной тары | 1978 |

|

SU953976A3 |

| СИНХРОНИЗАЦИЯ РАБОТЫ МАШИНЫ С ОТДЕЛЬНЫМИ СЕКЦИЯМИ С ПОДАЧЕЙ КАПЕЛЬ В ТЕХНОЛОГИЧЕСКОЙ УСТАНОВКЕ ДЛЯ ФОРМОВАНИЯ СТЕКЛЯННОЙ ТАРЫ | 2000 |

|

RU2231500C2 |

| СЕКЦИОННАЯ МАШИНА (ВАРИАНТЫ), МЕХАНИЗМ ПЕРЕМЕЩЕНИЯ ЗАГЛУШЕК ДЛЯ СЕКЦИОННОЙ МАШИНЫ, ЗАГЛУШКА ДЛЯ МЕХАНИЗМА ПЕРЕМЕЩЕНИЯ ЗАГЛУШЕК СЕКЦИОННОЙ МАШИНЫ | 1998 |

|

RU2184091C2 |

| МЕХАНИЗМ РАСКРЫТИЯ И ЗАКРЫВАНИЯ ФОРМ ДЛЯ СЕКЦИОННОЙ МАШИНЫ | 1998 |

|

RU2205159C2 |

Группа изобретений относится к механизму открывания и закрывания форм для машины формования изделий такого типа, способу открывания и закрывания форм для машины для машины формования стеклянных изделий такого типа. Техническим результатом является уменьшение износа механизма. Механизм открывания и закрывания форм для машины формования стеклянных изделий такого типа содержит по меньшей мере одну форму, разделенную на две половины формы, которые открывают и закрывают для формования стеклянного изделия, включает в себя: опорную конструкцию; пару опорных рычагов, независимо установленных напротив друг друга и разнесенных параллельно на опорной конструкции. Указанный механизм также содержит средство синхронизации форм, установленное для перемещения в указанной второй точке поворота опорных рычагов форм и для перемещения внутрь или наружу с целью открывания и закрывания форм. Указанный механизм также содержит рычажное средство, первый конец которого шарнирно соединен со средством синхронизации форм для обеспечения шарнирного перемещения средства синхронизации форм и второй конец которого соединен с опорной конструкцией для поворота в неподвижной точке. Рычажное средство и пара опорных рычагов передают шарнирное перемещение внутрь или наружу такому средству синхронизации форм для закрывания или открывания форм. Указанный механизм также содержит средства привода, связанные с опорной конструкцией. Каждое средство привода содержит выходной вал, обеспечивает их поворот. Указанный механизм также содержит средство взаимосвязи, которое шарнирно и отдельно соединено посредством каждого из опорных рычагов и с выходными валами средств привода. Посредством первого поворота выходного вала средств привода опорные рычаги, рычажное средство и средство синхронизации форм перемещаются в закрытое положение форм. Посредством второго перемещения, в противоположном направлении, каждый элемент из опорных рычагов, рычажного средства, средства синхронизации и каждая из половин форм переходят в открытое положение. 2 н. и 10 з.п. ф-лы, 5 ил.

1. Механизм открывания и закрывания форм для машины формования стеклянных изделий такого типа, которая содержит по меньшей мере одну форму, разделенную на две половины формы, которые открывают и закрывают для формования стеклянного изделия, включающий в себя:

опорную конструкцию;

пару опорных рычагов, независимо установленных друг напротив друга и разнесенных параллельно на опорной конструкции, при этом каждый опорный рычаг имеет первый конец, установленный для перемещения вокруг первой точки поворота на первой неподвижной оси, которая установлена на опорной конструкции для поворота первого конца опорных рычагов в неподвижной точке, и второй конец для перемещения рычагов в сомкнутое или разомкнутое положение, причем указанный второй конец опорных рычагов содержит вторую точку поворота для перемещения вокруг второй оси поворота; и третью точку поворота для перемещения вокруг третьей оси поворота;

средство синхронизации форм, установленное для перемещения в указанной второй точке поворота опорных рычагов форм и для перемещения внутрь или наружу с целью открывания и закрывания форм;

рычажное средство, первый конец которого шарнирно соединен со средством синхронизации форм для обеспечения шарнирного перемещения средства синхронизации форм и второй конец которого соединен с опорной конструкцией для поворота в неподвижной точке, при этом такое рычажное средство и такая пара опорных рычагов передают шарнирное перемещение внутрь или наружу такому средству синхронизации форм для закрывания или открывания форм;

средства привода, связанные с опорной конструкцией, при этом каждое из указанных средств привода содержит выходной вал, указанные средства привода обеспечивают поворот каждого из выходных валов на заранее заданный угол поворота, влево или вправо; и

средство взаимосвязи, которое шарнирно и отдельно соединено посредством каждого из опорных рычагов и с выходными валами средств привода, при этом посредством первого поворота выходного вала средств привода опорные рычаги, рычажное средство и средство синхронизации форм перемещаются в закрытое положение форм и посредством второго перемещения - в противоположном направлении, каждый элемент из опорных рычагов, рычажного средства, средства синхронизации и каждая из половин форм переходят в открытое положение.

2. Механизм по п. 1, в котором средство синхронизации содержит: самоуравновешивающееся средство, связанное с передней частью средства синхронизации для удерживания каждой из половин форм и для обеспечения одинаковой силы закрывания для каждой из указанных форм.

3. Механизм по п. 1, в котором средства привода являются программируемым двигателем.

4. Механизм по п. 1, в котором средство взаимосвязи содержит:

кривошип взаимосвязи, соединенный одним концом с верхней частью выходного вала, которая поворачивается вместе с выходным валом средств привода на заранее заданный угол поворота влево или вправо;

первое звено, имеющее первый конец, соединенный с вертикальной неподвижной осью для поворота относительно неподвижной точки поворота на опорной конструкции, и второй конец для свободного поворота вправо или влево;

второе звено, имеющее первый конец, соединенный с вертикальной осью в указанной третьей точке поворота опорных рычагов для свободного поворота относительно вертикальной оси вправо или влево, и второй конец, соединенный для свободного поворота вправо или влево; и

третье звено, содержащее первый конец и второй конец, указанный первый конец третьего звена соединен совместно и шарнирно со вторым концом первого поворотного звена и вторым концом второго звена для возможности поворота влево или вправо; и второй конец третьего звена соединен с кривошипом взаимосвязи, указанные средства привода обеспечивают поворот кривошипа взаимосвязи для обеспечения закрывающего или открывающего перемещения опорным рычагам форм, средству синхронизации форм и рычажному средству для размыкания и смыкания каждого из опорных рычагов и каждой половины форм.

5. Механизм по п. 1, в котором опорные рычаги расположены в подвешенном положении, позволяющем рычагам совершать открывающее и закрывающее перемещение, которое является криволинейным перемещением.

6. Механизм по п. 1, в котором средство взаимосвязи является двухзвенным, которое в закрытом положении форм позволяет блокировать и делать неподвижным механизм открывания и закрывания форм с двойным соединением, уменьшая усилие закрывания форм, и посредством второго перемещения разблокировать или освободить механизм открывания и закрывания форм для размыкания каждого из опорных рычагов и половин форм.

7. Механизм по п. 1, в котором открывающее и закрывающее перемещение каждого опорного рычага и половины формы запрограммировано в соответствии с заранее заданным перемещением и профилем перемещения.

8. Механизм по п. 1, в котором рычажное средство является соединительной тягой.

9. Способ открывания и закрывания форм для машины формования стеклянных изделий такого типа, которая содержит по меньшей мере одну форму, разделенную на две половины, которые открывают и закрывают для формования изделий, включающий в себя этапы, на которых:

обеспечивают наличие опорной конструкции;

обеспечивают наличие пары опорных рычагов, установленных отдельно друг напротив друга и разнесенных параллельно на опорной конструкции, при этом каждый опорный рычаг имеет первый конец, установленный для перемещения вокруг первой точки поворота на первой неподвижной оси, которая установлена на опорной конструкции для поворота первого конца опорных рычагов в неподвижной точке, и второй конец для перемещения рычагов в сомкнутое или разомкнутое положение, причем указанный второй конец опорных рычагов содержит вторую точку поворота для перемещения вокруг второй оси поворота; и третью точку поворота для перемещения вокруг третьей оси поворота;

обеспечивают наличие средства синхронизации форм, установленного для перемещения в указанной второй точке поворота опорных рычагов форм и для перемещения внутрь или наружу с целью открывания и закрывания форм;

обеспечивают наличие рычажного средства, имеющего первый конец, шарнирно соединенный со средством синхронизации посредством четвертой оси поворота для обеспечения шарнирного перемещения такого средства синхронизации, и второй конец, соединенный с опорной конструкцией посредством пятой точки поворота в неподвижной точке, причем такое рычажное средство и указанная пара опорных рычагов передают шарнирное перемещение внутрь или наружу указанному средству синхронизации для закрывания или открывания форм;

обеспечивают наличие средств привода, связанных с опорной конструкцией, при этом каждое из указанных средств привода содержит выходной вал, указанные средства привода обеспечивают поворот каждого из выходных валов на заранее заданный угол поворота, влево или вправо;

обеспечивают наличие средства взаимосвязи, которое шарнирно и независимо соединено посредством каждого из опорных рычагов и выходного вала средств привода, при этом посредством первого поворота выходного вала опорные рычаги и средство синхронизации перемещают к закрытому положению форм и посредством второго перемещения - в противоположном направлении, каждый опорный рычаг, средство синхронизации и каждую из половин форм переводят в открытое положение;

создают независимый поворот для каждого из выходных валов посредством средств привода для осуществления закрывающего перемещения опорных рычагов и средств синхронизации и для блокирования и лишения подвижности механизма открывания и закрывания форм с двойным звеном в сомкнутом положении опорных рычагов и половин формы;

осуществляют процесс формования стеклянного изделия в каждой форме; и

обеспечивают, когда завершен процесс формования стеклянного изделия, второй независимый поворот каждого вала, причем направление указанного второго поворота противоположно первому повороту для разблокирования и открывания механизма поддерживания форм и для осуществления открывающего перемещения опорных рычагов, средств синхронизации и каждой из половин форм.

10. Способ по п. 9, в котором перемещение опорных рычагов включает в себя этап, на котором создают независимый профиль перемещения для каждого опорного рычага с целью открывания и закрывания каждой половины формы.

11. Способ по п. 10, в котором создание профиля перемещения опорных рычагов включает в себя этапы, на которых:

создают первое перемещение от нулевого значения от разомкнутого положения опорных рычагов с переменной скоростью и положительным ускорением до достижения максимальной точки с целью перемещения опорных рычагов и форм в сомкнутое положение, когда они располагаются в положении напротив друг друга;

создают второе перемещение от максимальной точки с переменной скоростью и отрицательным ускорением до остановки в нулевом значении, в центральной линии закрывания форм, при этом достигается объединение всех половин форм; и

создают третье перемещение с переменной скоростью и отрицательным ускорением для открывания форм и опорных рычагов до достижения разомкнутого положения опорных рычагов.

12. Способ по п. 11, включающий в себя этапы, на которых:

перемещают первый опорный рычаг в момент времени Т1 и с силой F1 расположения по направлению к положению линии разделения форм до остановки у центральной линии, совпадающей с объединением каждой половины форм;

перемещают второй опорный рычаг с временной задержкой Тn-1 и с силой расположения, равной или меньшей F2, до достижения положения центральной линии разделения каждой половины каждой формы;

блокируют опорные рычаги в сомкнутом положении опорных рычагов и половин форм для уменьшения силы закрывания форм в ходе формования изделия; и

одновременно размыкают опорные рычаги и половины форм для избегания образования дефектов в стеклянных изделиях из-за капиллярных сил или сил разрежения.

| Устройство для формования изделий из пластичного материала | 1977 |

|

SU856374A3 |

| Держатель форм для стеклоформующих машин | 1949 |

|

SU86892A1 |

| Устройство для управления работой стекольной пресс-формы | 1979 |

|

SU947096A1 |

| УСТРОЙСТВО ДЛЯ ОТКРЫТИЯ И ЗАКРЫТИЯ ЛИТЕЙНЫХ ФОРМ В СТЕКЛОФОРМУЮЩЕЙ МАШИНЕ | 2008 |

|

RU2463260C2 |

| МЕХАНИЗМ РАСКРЫТИЯ И ЗАКРЫВАНИЯ ФОРМ ДЛЯ СЕКЦИОННОЙ МАШИНЫ (ВАРИАНТЫ) | 1998 |

|

RU2184090C2 |

| Устройство для закрепления лыж на раме мотоциклов и велосипедов взамен переднего колеса | 1924 |

|

SU2015A1 |

Авторы

Даты

2019-08-13—Публикация

2016-03-10—Подача