Изобретение относится к целлюлозно-бумажной промышленности (ЦБП), а именно к области получения волокнистого полуфабриката из отходов ЦБП.

Известен способ получения волокнистого полуфабриката, согласно которому луб коры древесины хвойных пород, предварительно отделенный от корки, подвергают обработке раствором минеральной или органической кислоты концентрацией не выше 2,5% или раствором солей, имеющих кислую реакцию, при гидромодуле (ГМ) от 1 до 5 и температуре не более 100oС (см. А.С. 419592, кл. D 21 С 3/04, oпубл. 15.03.74).

Недостатками данного способа являются использование для обработки луба химических реагентов, длительность процесса (3-5 ч), высокая температура обработки (95-98oС).

Наиболее близким к предлагаемому изобретению является способ получения волокнистого полуфабриката, при котором обработку лубяной части отходов окорки древесины ведут водой при температуре 135-160oС, ГМ 4:1-8:1 в течение 1-2 ч с последующей разбивкой полученной лубяной массы в дезинтеграторе в течение 5 мин или размолом массы в центробежно-размалывающем аппарате (ЦРА) в течение 5 мин (см. А.С. 558996, кл. D 21 С 5/00, oпубл. 25.05.77). Данный способ принят за прототип.

К недостаткам известного способа, принятого за прототип, относят высокую температуру процесса (135-160oС), что требует специального оборудования и высоких энергетических затрат, большую продолжительность процесса (1-2 ч) и низкий выход полуфабриката (48,3-48,5%).

Признаки прототипа, совпадающие с признаками заявляемого решения, термическая обработка водой лубяной части отходов окорки древесины с последующим размолом.

Задача изобретения - упрощение и повышение эффективности способа получения волокнистого полуфабриката из лубяной части отходов окорки древесины.

Поставленная задача решается за счет того, что в известном способе, включающем термическую обработку водой лубяной части отходов окорки древесины с последующим размолом, термическую обработку проводят с одновременным роспуском на волокна в гидродинамическом аппарате при ГМ 8:1, температуре 80-90oС в течение 20 мин, а размол полученной лубяной массы ведут в горячем виде при той же температуре в течение 4-8 мин.

Признаки заявляемого решения, отличительные от прототипа, - термическую обработку проводят с одновременным роспуском на волокна в гидродинамическом аппарате при ГМ 8:1, температура воды 80-90oС, продолжительность обработки - 20 мин, размол полученной лубяной массы ведут в горячем виде при температуре 80-90oС в течение 4-8 мин. Отличительные признаки в совокупности с известными позволяют упростить способ получения волокнистого полуфабриката и повысить его эффективность.

Способ получения волокнистого полуфабриката осуществляют в следующей последовательности. Лубяную часть отходов окорки древесины заливают горячей водой температурой 80-90oС до ГМ 8:1 и проводят термическую обработку в гидродинамическом аппарате в течение 20 мин. В результате такой обработки частично удаляются и переходят в раствор гемицеллюлозы и пектиновые вещества, которые связывают лубяные волокна, а также дубильные вещества; разрушаются и ослабляются связи между волокнами лубяной части, как следствие действия высокой температуры и диспергирования. По истечении 20 мин лубяную массу отделяют от раствора на воронке Бюхнера. Затем горячую лубяную массу переносят в подогретые размольные стаканы, разбавляют горячей водой температурой 80-90oС до концентрации массы 6% и размалывают в ЦРА в течение 4-8 мин.

Раствор, содержащий дубильные вещества, после термической обработки можно использовать в качестве дубильного раствора.

Примеры конкретного выполнения.

Примеры 1-6. Лубяную часть отходов окорки хвойной древесины заливали горячей водой температурой 80-90oС до ГМ 8:1 и проводили термическую обработку в гидродинамическом аппарате в течение 20 мин. После обработки раствор, содержащий дубильные вещества, отделили от лубяной массы на воронке Бюхнера. Затем горячую лубяную массу перенесли в подогретые размольные стаканы, разбавили горячей водой температурой 80-90oС до концентрации массы 6% и размалывали в ЦРА в течение 4-8 мин.

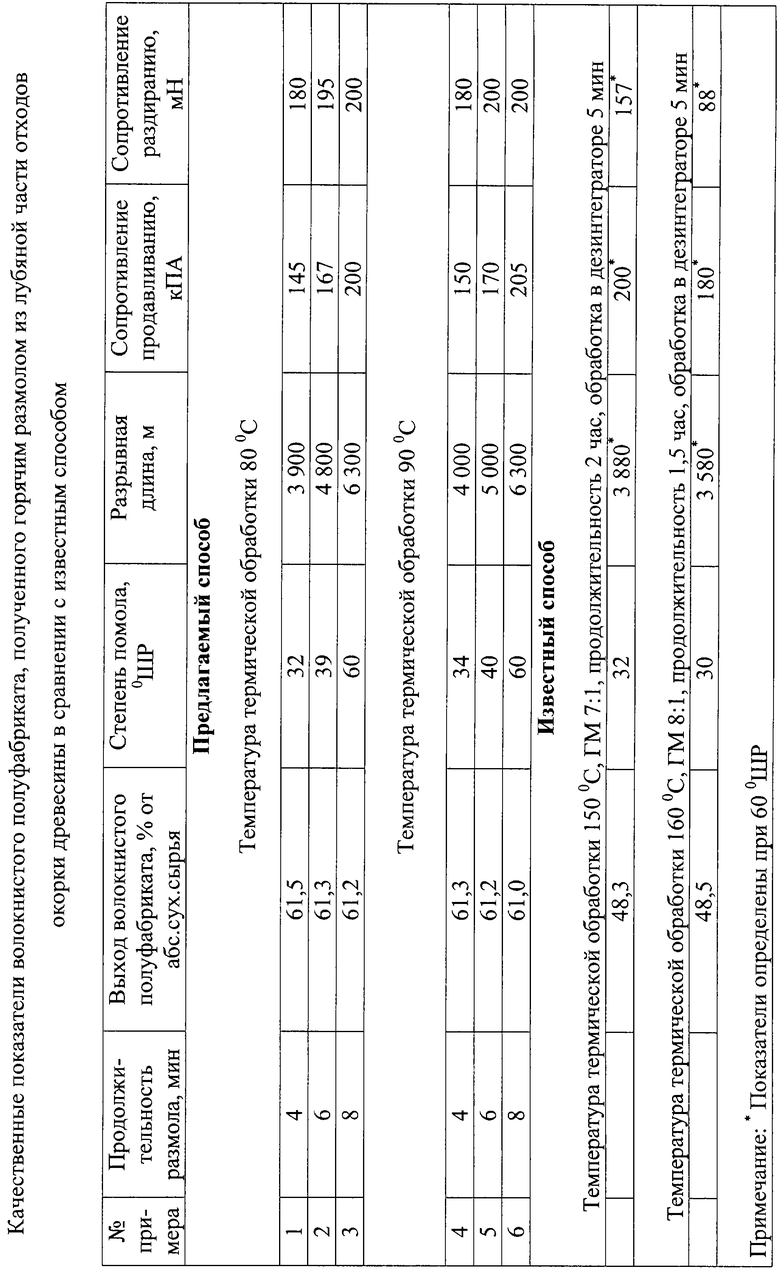

Из полученного волокнистого полуфабриката изготовили на листоотливном аппарате ЛА-3 отливки бумаги массой 100 г/м2. Из отливок вырезали образцы стандартных размеров, которые кондиционировали в течение 2,5 ч при температуре воздуха 20±5oС и относительной влажности 50±2%, затем определяли физико-механические показатели полученных образцов: разрывную длину, сопротивление продавливанию, раздиранию. Условия получения волокнистого полуфабриката и его качественные показатели представлены в таблице.

Использование предлагаемого способа получения волокнистого полуфабриката по сравнению с прототипом обеспечивает:

- повышение выхода волокнистого полуфабриката, поскольку в процессе гидротермической обработки и размола в нем сохраняется большая часть легкогидролизуемых полисахаридов и лишь незначительная их часть переходит в раствор;

- уменьшение температуры и продолжительности процесса за счет одновременного гидролитического действия воды на лубяную часть отходов окорки древесины и разделения ее на волокна при сохранении качественных показателей волокнистого полуфабриката;

- снижение энергозатрат на его получение;

- применение простого оборудования.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОМПЛЕКСНОЙ УТИЛИЗАЦИИ ОТХОДОВ ОКОРКИ ДРЕВЕСИНЫ | 2004 |

|

RU2256734C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДУБИЛЬНОГО ЭКСТРАКТА | 2003 |

|

RU2220206C1 |

| Волокнистая масса для изготовления оберточной бумаги | 1983 |

|

SU1170029A1 |

| Волокнистая масса для изготовления оберточной бумаги | 1989 |

|

SU1678942A1 |

| СПОСОБ МЕХАНИЧЕСКОГО ПОЛУЧЕНИЯ ВОЛОКНИСТОЙ МАССЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2018 |

|

RU2697616C2 |

| Способ получения волоктистого полуфабриката | 1975 |

|

SU558996A1 |

| Волокнистый полуфабрикат из лузги подсолнечника и способ его получения (варианты) | 2023 |

|

RU2813172C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХИМИКО-ТЕРМОМЕХАНИЧЕСКОЙ МАССЫ | 2005 |

|

RU2287034C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТОГО ПОЛУФАБРИКАТА ВЫСОКОГО ВЫХОДА | 2004 |

|

RU2281353C1 |

| СПОСОБ ПОДГОТОВКИ ВОЛОКНИСТОЙ МАССЫ для | 1971 |

|

SU321563A1 |

Способ касается получения волокнистого полуфабриката из отходов ЦБП и может быть использован в целлюлозно-бумажной промышленности. Лубяную часть отходов окорки древесины заливают горячей водой с температурой 80-90oС до гидромодуля 8: 1 и проводят термическую обработку в гидродинамическом аппарате в течение 20 мин. После обработки горячую лубяную массу подвергают размолу при той же температуре в течение 4-8 мин. Техническим результатом является повышение выхода волокнистого полуфабриката и эффективности способа, а также его упрощение. 1 табл.

Способ получения волокнистого полуфабриката, включающий термическую обработку водой лубяной части отходов окорки древесины с последующим размолом, отличающийся тем, что термическую обработку проводят с одновременным роспуском на волокна в гидродинамическом аппарате при гидромодуле 8:1, температуре 80-90°С в течение 20 мин, а размол полученной лубяной массы ведут в горячем виде при той же температуре в течение 4-8 мин.

| Способ получения волоктистого полуфабриката | 1975 |

|

SU558996A1 |

| 1979 |

|

SU825743A1 | |

| Способ обработки волокнистого материала | 1975 |

|

SU878844A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТОГО ПОЛУФАБРИКАТА | 1970 |

|

SU419592A1 |

| US 3241775 А, 22.03.1966 | |||

| US 4145246 А, 20.03.1979 | |||

| СПОСОБ ПОЛУЧЕНИЯ АНГИДРИДА КАРБОНОВОЙ КИСЛОТЫ | 2015 |

|

RU2732578C2 |

Авторы

Даты

2003-12-27—Публикация

2003-03-24—Подача