Область техники

Настоящее изобретение относится к сплаву латуни с максимальным содержанием Pb 0,25% масс. и к способу получения указанного сплава латуни, при этом Al2O3 присутствует в сплаве в форме керамических наночастиц, что приводит к преимуществам при резке.

Предпосылки создания изобретения

Латунь является материалом, имеющим множество возможностей и областей применения. Основными компонентами являются медь (Cu) и цинк (Zn). Путем добавления различных легирующих материалов, таких как, помимо прочего, свинец (Pb), олово (Sn), железо (Fe), алюминий (Al), никель (Ni), марганец (Mn), кремний (Si) и/или мышьяк (As), латуни можно придавать уникальные свойства, и существует множество разных видов латуней для различных типов механической обработки и различных конечных продуктов. Латунь может также включать сурьму (Sb), фосфор (Р), бор (В) и/или серу (S).

Латунь может быть изготовлена в форме брусков, профилей и заготовок квадратного сечения, которые являются полупродуктами, предназначенными для дальнейшей обработки. Образцами таких конечных продуктов являются винты, шайбы, арматура для водопровода и канализации, крепежные детали, электрические компоненты, декоративные изделия и т.д.. Помимо прочего, латунь представляет собой материал замкнутого цикла, занимающий свое определенное место в отраслях народного хозяйства, способствующих охране окружающей среды. Латунь рентабельно перерабатывать, вследствие чего почти 80 процентов сырья находится в форме латунного лома, частично в виде материала отходов обрабатывающей промышленности и частично с предприятий по переработке отходов.

Процентная доля Pb 0,2% получена из определения так называемого Перечня композиций гигиеничных (то есть не наносящих вреда здоровью) медных сплавов (Hygienic Copper Alloy Composition List) для бессвинцовых латуней. Сплавы меди и других металлов и материалов, находящихся в контакте с питьевой водой, контролируют в соответствии с указанным перечнем, который будет действовать с 12.01.2013 в тех странах, которые подписали декларацию 4MS (четырех стран-участниц); эта работа является продолжением предшествующей EAS (European acceptance scheme (Европейской схемы допустимости)); эта работа началась в 1997 году и была санкционирована комиссией Европейского союза. Целью 4MS декларации состоит в создании общей директивы для всех 27 стран Евросоюза. Более того, сходные нормативные акты по процентному содержанию Pb в сплавах латуни имеются и в других странах, таких как США. Основное отличие между США и Европой заключается в том, что в США сосредоточены на ограничениях (содержания) свинца в отдельных изделиях (при этом среднее значение составляет максимум 0,25% масс. Pb), в то время как в Европе внимание сфокусировано на ограничении содержания свинца в питьевой воде как таковой. Величины, допустимые в питьевой воде как таковой, в США выше, чем в Европе: 15 и 10 мкг/л, соответственно [1]. Примерами сплавов латуни, удовлетворяющих требованиям к бессвинцовой латуни, являются CW511L и EcoBrass® [1, 2].

В непосредственной связи с экологическими требованиями по резкому снижению содержания Pb в питьевой воде находится также требование по отсутствию Pb как такового в материалах. Эту работу осуществляют в настоящее время через различные правительственные соглашения, но также и на добровольной основе через так называемые экологические классификационные системы. В качестве примера в Швеции можно назвать Аттестацию строительных материалов Byggvarubedömningen и Basta, где востребованными являются бессвинцовые сплавы.

Сплавы латуни с EN-номерами CW614N и CW617N представляют собой два наиболее распространенных сплава латуни для механической обработки путем резания и ковки [3]. Например, эти сплавы применяют для водопроводной и канализационной арматуры, нефтегазовой арматуры, а также для многих других деталей в электротехнической, машиностроительной и автомобильной отраслях промышленности. Указанные сплавы легко шлифовать и облицовывать с достижением очень высокой степени обработки поверхности. CW614N содержит 39% масс. Zn, 3% масс. Pb, остальное - Cu; таким образом, обозначение этого состава будет CuZn39Pb3. CW614N также называют автоматной латунью, так как ее применяют для автоматической металлообработки, a CW617N применяют для горячекованых деталей.

Посредством добавления свинца к сплавам латуни, таким как CW614N, повышают способность к механической обработке. Небольшая часть, 0,2% масс., растворяется; атомы свинца значительно больше, чем атомы меди и цинка, и из-за их размера они блокируют движение дислокаций. Это, помимо прочего, увеличивает стружколомание, что имеет большое значение. Остальное количество образует фазу свинец-медь, которая осаждается по границам кристаллитов. Эта фаза плавится при температурах, преобладающих в зоне резания, и расплавленный металл действует в процессе резания в качестве смазки. Путем снижения содержания Pb ниже 0,2% масс. обычно получают чрезвычайно ухудшенную способность к механической обработке.

Часть фазы свинец-медь, которая осаждается по границам кристаллитов, будет составлять часть поверхностей детали, полученных при механической обработке резанием. Эта фаза в большей степени и легче растягивается, чем остальные части, из-за низкой прочности и высокой пластичности; также она может представлять собой жидкость. Указанные поверхности будут обнаруживаться в продуктах/деталях, кранах для воды, которые находятся в контакте с питьевой водой. Таким образом, свинец может выщелачиваться в воду и оказывать вредное действие на наше здоровье.

Другим аспектом является то, что латунь может обедняться по цинку посредством межкристаллитной коррозии (4), и тем самым оставляя незащищенной структуру оставшихся кристаллитов. Минимальное добавление Pb является благоприятным, так как эти кристаллиты также могут быть в контакте с водой.

Однако отсутствие свинцово-медной фазы по границам кристаллитов снижает способность медного сплава к механической обработке. Главные трудности с механической обработкой включают:

1. Ухудшенное стружколомание и стружкоудаление.

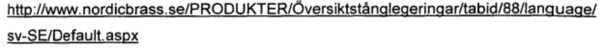

2. Уширение стружки; стружка расширяется в стороны, см. Фиг. 1.

3. Образование заусенцев.

4. Образование наростов на режущей кромке (build up edge, BUE) на передней поверхности режущего инструмента, которые впоследствии выступают на поверхностях обрабатываемой детали.

5. Значительно более высокое усилие резания.

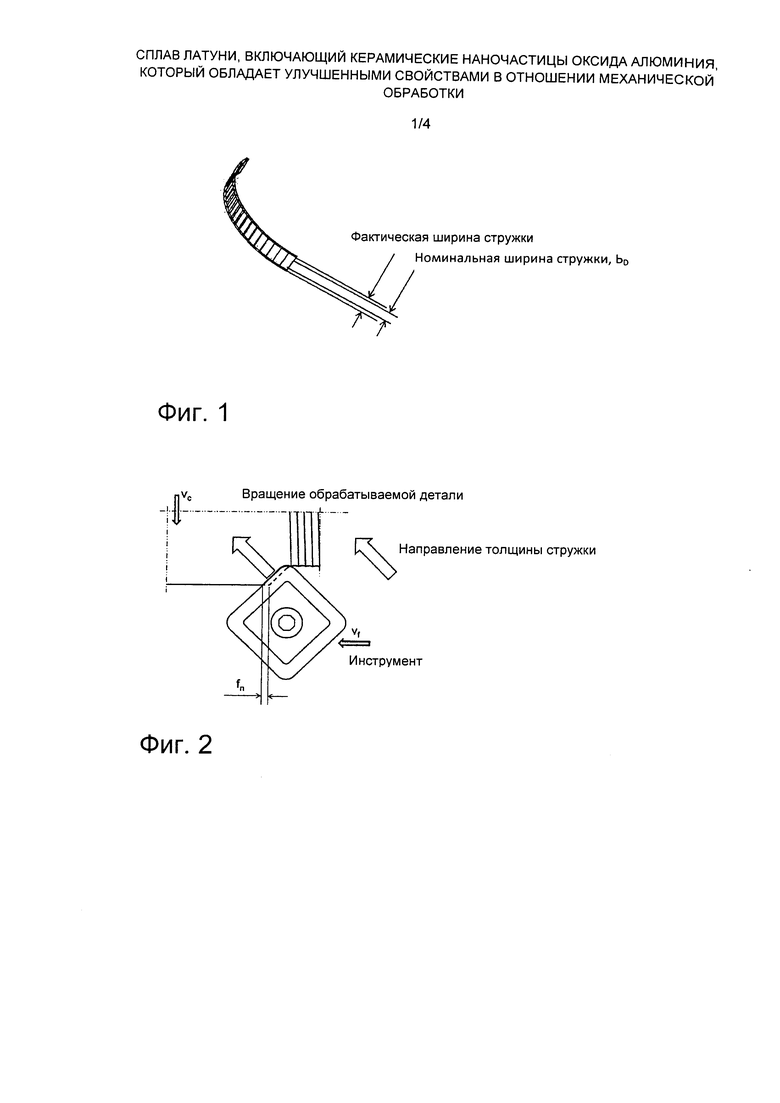

6. Склонность к вибрации значительно выше из-за более высоких усилий резания в направлении толщины стружки, см. Фиг. 2.

Таким образом, имеется большая потребность в усовершенствованном сплаве латуни со значительно меньшей добавкой свинца (Pb) без ухудшения способности к механической обработке.

Цель изобретения

Целью настоящего изобретения является обеспечение сплава латуни, который обладает такой же, или близкой к ней, способностью к обработке резанием, подобно так называемой автоматной латуни, имеющей примерно 3% масс. Pb.

Кроме того, цель состоит в том, чтобы сплав латуни содержал максимум 0,25% масс. Pb (±0,02% масс.), предпочтительно ≤0,20% масс. Pb, то есть чтобы не было свинца по границам кристаллитов, только в той части, которая должна раствориться. Таким образом, в США и в ЕС этот сплав латуни можно отнести к категории бессвинцовой латуни.

Целью настоящего изобретения является также получение сплава латуни, обладающего сходной или улучшенной способностью к обработке резанием по сравнению с другими бессвинцовыми латунями, например, CW511L и EcoBrass®.

Краткое описание изобретения

С помощью настоящего изобретения, как оно указано в независимых пунктах формулы изобретения, решают вышеуказанный цели и, кроме того, устраняют трудности резания, указанные выше. Соответствующие примеры воплощения настоящего изобретения указаны в зависимых пунктах формулы изобретения.

Настоящее изобретение относится к сплаву латуни и к способу получения сплава латуни, в котором оксид алюминия (Al2O3) присутствует в форме керамических наночастиц. Эти керамические наночастицы являются недеформируемыми частицами, то есть твердыми включениями, которые дают технические преимущества при резании.

Согласно одному из предпочтительных примеров воплощения, сплав латуни содержит 61,5-64,2% масс. Cu, 35,6-37,4% масс. Zn, 0,100-0,250% масс. Pb, 0-0,15% масс. As и 0,04-0,1% масс., предпочтительно 0,04-0,06% масс. Al2O3, при этом Al2O3 присутствует в сплаве в форме керамических наночастиц.

Согласно одному из предпочтительных примеров воплощения, сплав латуни содержит 61,5-63,5% масс. Cu, 35,6-37,4% масс. Zn, 0,100-0,250% масс. Pb, 0-0,15% масс. Sn, 0-0,15% масс. Fe, 0-1% масс., предпочтительно 0-0,05% масс. или 0,45-0,7% масс. Al, 0-0,149% масс. Ni, 0-0,15% масс. Mn, 0-0,03% масс. Si, 0-0,15% масс. As, 0-0,02% масс. Р, 0-0,02% масс. Sb, 0-0,0007% масс. В, и 0,04-0,06% масс. Al2O3, при этом Al2O3 присутствует в сплаве в форме керамических наночастиц. Легирующие добавки, такие как Sn, Fe, Al, Ni, Mn. Si и/или As, улучшают коррозионную стойкость, прочность, износостойкость и/или предел прочности на разрыв.

Согласно одному из предпочтительных примеров воплощения, сплав латуни включает 63,0% масс. Cu, 36,6% масс. Zn, 0,2% масс. Pb, 0,1% масс. As, 0,0005% масс. В и 0,05% масс. Al2O3. Легирующая добавка As обеспечивает защиту от обеднения по цинку. Небольшое содержание Pb, 0,2% масс., дает указанному сплаву латуни возможность соответствовать определению бессвинцовой латуни.

Согласно одному из предпочтительных примеров воплощения, сплав латуни включает 63,1% масс. Cu, 36,7% масс. Zn, 0,145% масс. Pb, 0,04% масс. As и 0,05% масс. Al2O3. Легирующая добавка As обеспечивает защиту от обеднения по цинку. Небольшое содержание Pb - 0,145% масс. дает указанному сплаву латуни возможность соответствовать определению бессвинцовой латуни.

Согласно одному из предпочтительных примеров воплощения, сплав латуни содержит наночастицы Al2O3, которые являются по существу сферическими. Таким образом, по существу сферические наночастицы Al2O3 имеют форму, подобную форме деформированных кристаллитов материала обрабатываемой детали во вторичной и третичной зонах резания. Кроме того, сферические наночастицы Al2O3 обладают тем преимуществом, что они не влияют на продолжительность срока службы инструмента, в отличие от имеющих углы наночастиц, которые оказывают на инструмент абразивное воздействие и значительно снижают продолжительность срока службы инструмента.

Согласно одному из предпочтительных примеров воплощения, сплав латуни содержит наночастицы Al2O3, имеющие искусственно созданную форму. Искусственные керамические наночастицы Al2O3, то есть частицы, имеющие искусственно созданную форму, представляют собой чрезвычайно эффективный способ регулирования массы и формы Al2O3 для получения преимуществ для технологии резания.

Согласно одному из предпочтительных примеров воплощения, сплав латуни содержит наночастицы Al2O3, имеющие диаметр от 100 до 1000 нм. Таким образом, диаметр наночастиц Al2O3 в сплаве латуни имеет такой же порядок, как и толщина деформированных кристаллитов материала обрабатываемого изделия во вторичной и третичной зонах резания сплава латуни.

Согласно одному из предпочтительных примеров воплощения, сплав латуни содержит наночастицы Al2O3, имеющие диаметр 500 нм. Таким образом, диаметр наночастиц Al2O3 в сплаве латуни имеет такой же порядок, как и толщина деформированных кристаллитов материала обрабатываемого изделия во вторичной и третичной зонах резания сплава латуни.

Согласно одному из предпочтительных примеров воплощения, вышеуказанные предпочтительные сплавы латуни изготавливают способом, в котором наночастицы Al2O3 добавляют при перемешивании в плавильную ванну, содержащую латунный лом, при этом керамические наночастицы Al2O3 добавляют при перемешивании в начале процесса плавления как такового, а указанный латунный лом в плавильной ванне содержит количество Cu, Zn, Pb, Sn, Fe, Al, Ni, Mn, Si, As, P, Sb и/или В, необходимое для получения вышеуказанного предпочтительного сплава латуни. Способ также включает следующие стадии: (i) добавление латунного лома, который должен быть расплавлен, в печь до 1/3 от желаемого объема, (ii) добавление керамических наночастиц полностью, (iii) возможное смешивание путем перемешивания в печи и (iv) добавление остатка латунного лома до получения требуемого объема. Этим способом получают сплав латуни, имеющий ряд преимуществ в отношении технологии резания.

Согласно одному из предпочтительных примеров воплощения, сплав латуни получают посредством процесса, в котором плавильная ванна имеет температуру 1040°C. С помощью электромагнитной индукции внутри печи создают хорошие условия в отношении эффекта перемешивания, который способствует хорошему и равномерному распределению наночастиц Al2O3.

Краткое описание графических материалов

Фиг. 1 схематически изображает увеличение ширины стружки сплава латуни по существующему уровню техники.

Фиг. 2 схематически изображает направление по толщине стружки сплава латуни согласно существующему уровню техники.

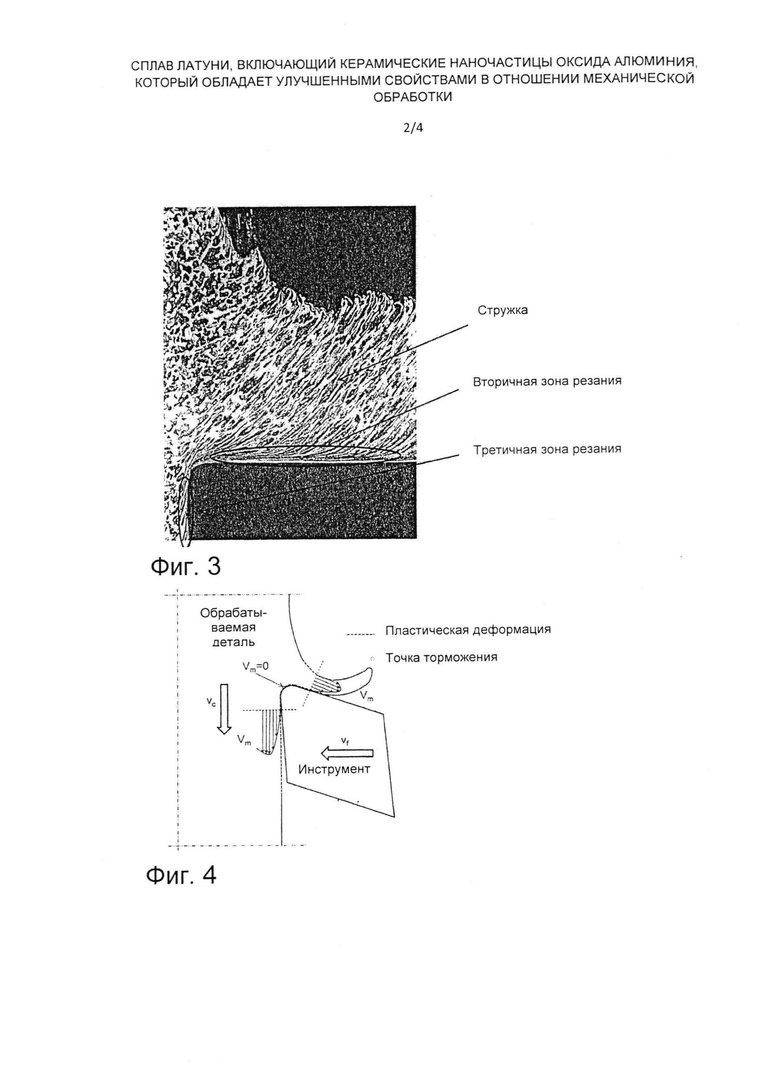

Фиг. 3 схематически изображает зону резания сплава латуни согласно настоящему изобретению.

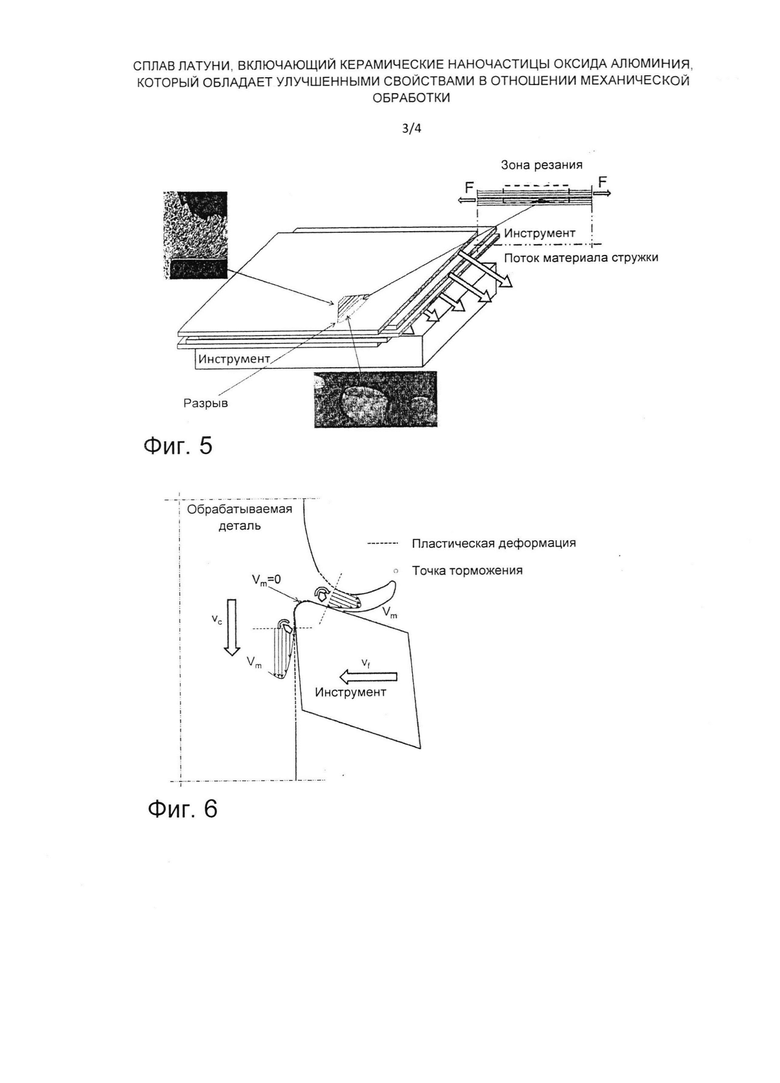

Фиг. 4 схематически изображает градиенты скоростей в пределах зоны резания сплава латуни по настоящему изобретению.

Фиг. 5 схематически изображает деформацию и разрывы внутри зоны резания сплава латуни согласно настоящему изобретению.

Фиг. 6 схематически изображает поворот частиц сплава латуни согласно настоящему изобретению.

Фиг. 7 схематически изображает, каким образом разрушаются керамические частицы в сплаве латуни по нстоящему изобретению.

Описание изобретения

Настоящее изобретение относится к сплаву латуни, в котором добавку свинца Pb ограничивают от 3% масс. до 0,25% масс., предпочтительно до ≤0,20% масс., а более предпочтительно до 0% масс., без ухудшения способности к обработке резанием.

Сплав латуни по настоящему изобретению содержит Cu, Zn, Pb, As и Al2O3, и, возможные добавки Sn, Fe, Al, Ni, Mn, Sb, P и/или Si, а также возможные примеси, такие как S и В, при этом Al2O3 присутствует в сплаве в форме керамических наночастиц. Указанный сплав латуни содержит до 66% масс. Cu. Предпочтительно сплав содержит 61,5-64,2% масс. Cu, 35,6-37,4 % масс. Zn, 0,100-0,250% масс. Pb, 0-0,15% масс. As и 0,04-0,1% масс., предпочтительно 0,04-0,06% масс. Al2O3, при этом Al2O3 присутствует в сплаве в форме керамических наночастиц. Более предпочтительно сплав содержит 61,5-63,5% масс. Cu, 35,6-37,4% масс. Zn, 0,100-0,250% масс. Pb, 0-0,15% масс. Sn, 0-0,15% масс. Fe, 0-1% масс., предпочтительно 0-0,05% масс., или 0,45-0,7% масс., Al, 0-0,149% масс. Ni, 0-0,15% масс. Mn, 0-0,03% масс. Si, 0-0,15% масс. As, 0-0,02% масс. Р, 0-0,02% масс. Sb, 0-0,0007% масс. В, и 0,04-0,06% масс. Al2O3, при этом Al2O3 присутствует в сплаве в форме керамических наночастиц.

Сплав латуни содержит легирующие добавки, такие как Sn, Fe, Al, Ni, Mn, Si и/или As, для повышения коррозионной стойкости, прочности, износостойкости и/или предела прочности на разрыв. As обеспечивает защиту от обеднения по цинку, то есть от селективной коррозии, когда цинк реагирует с более высокой скоростью, чем остальные компоненты сплава. Добавка Sn дает более хорошую коррозионную стойкость, а также может вносить вклад в небольшое увеличение твердости и предела прочности на разрыв. Присутствие в сплаве латуни Fe, Mn и Al вносит вклад в некоторое увеличение твердости, прочности и предела прочности на разрыв. Si увеличивает прочность и износостойкость сплава латуни. Никель повышает твердость и предел прочности на разрыв без какого-либо заметного влияния на пластичность, что приводит к улучшенным качествам при повышенных температурах. В сплавах также могут присутствовать другие элементы, такие как Sb, В, Р и S.

Сплав латуни по настоящему изобретению получают способом, включающим добавление наночастиц оксида алюминия, имеющих размер от 100 до 1000 нм, в плавильную ванну для латунного лома с температурой около 1040°C в начале собственно процесса плавления. Посредством электромагнитной индукции в печи создают хорошие условия в отношении эффекта перемешивания, который вносит вклад в хорошее и равномерное распределение. Также данный способ включает следующие стадии:

(i) добавление латунного лома, который должен быть расплавлен, в печь до 1/3 от желаемого объема;

(ii) добавление керамических наночастиц полностью;

(iii) возможное смешивание путем перемешивания в печи; и

(iv) добавление остального латунного лома до получения желаемого

объема.

Al2O3, присутствующий в сплаве в виде керамических наночастиц, имеет по существу сферическую форму и диаметр от 100 до 1000 нм. Наночастицы работают во вторичной и третичной зонах резания (Фиг. 3), где градиенты скорости обрабатываемого материала и материала стружки являются высокими (Фиг. 4), и где деформации чрезвычайно велики. Кристаллиты обрабатываемого материала, имеющие размер от 10 до 100 мкм, перед разрывом растягиваются в пластины, имеющие толщину несколько сотен нм (Фиг. 5).

Путем добавления небольшого количества керамических наночастиц, имеющих размер того же порядка, что и толщина деформированных кристаллитов обрабатываемого материала во вторичной и третичной зонах резания, получают ряд технических преимуществ в отношении обработки резанием.

1. Керамические наночастицы, которые не подвергаются пластической деформации, действуют как индикаторы разлома в зонах резания.

2. Поле растяжения вокруг частиц и частицы как таковые захватывают дислокации и делают материал стружки хрупким.

3. Пониженная пластичность материала стружки снижает усилие резания в направлении толщины стружки, что уменьшает склонность к возбуждения автоколебаний при механической обработке.

4. Пониженная пластичность приводит также к уменьшенному образованию заусенцев и уменьшенной протяженности стружки.

5. Эти частицы оказывают также положительное влияние на образование дефекта «краевых волн».

Градиенты скорость в зонах резания приводят к тому, что наночастицы вращаются, крутятся (Фиг. 6). При таком вращении частицы подвержены действию значительных напряжений. Некоторые керамические частицы будут разламываться на несколько меньших по размеров фрагментов. Керамические материалы достаточно хрупкие и не могут противостоять какому-либо более значительному напряжению в направлении растяжения. Когда керамическая частица разрывается, предположительно вблизи точки торможения (Фиг. 7), она будет действовать как «мина». Осколки «мины» охрупчивают материал стружки в большей степени, чем только частица.

Последующие примеры дополнительно описывают и демонстрируют примеры воплощения в рамках объема настоящего изобретения. Эти примеры приведены только для целей иллюстрации, и не предполагают, что они являются ограничениями настоящего изобретения, так как можно осуществить многие их варианты, не отклоняясь от объема настоящего изобретения.

Пример 1

Сплав латуни, содержащий 63,0% масс. Cu, 36,6% масс. Zn, 0,2% масс. Pb, 0,1% масс. As и 0,0005% масс. В и 0,05% масс. Al2O3, был получен путем введения при перемешивании сферических керамических наночастиц Al2O3, имеющих диаметр 500 нм, в плавильную ванну, содержащую латунный лом в начале процесса плавления, при этом плавильная ванна имела температуру 1040°C. Латунный лом содержал количество легирующих добавок, необходимое для получения конечного состава сплава. Способ также включал следующие стадии:

i. добавление латунного лома, который должен быть расплавлен, в печь, до 1/3 от желаемого объема,

ii. добавление керамических наночастиц полностью,

iii. возможное смешивание путем перемешивания в печи, и

iv. добавление оставшегося латунного лома до получения желаемого объема.

Полученный сплав латуни далее обозначают как CW511L-50X. В приведенной ниже таблице указаны допустимые диапазоны легирующих добавок Sn, Fe, Al, Ni, Mn, Si и Sb, а также примеси S, в виде минимально допустимых и максимально допустимых количеств (в % масс.). Были проведены сравнительные испытания на сплавах латуни, имеющих EN номера CW511L и CW614N; их составы (см. стандартные значения в таблице) и допустимые диапазоны (минимум, максимум) указаны в таблице ниже. Были также проведены сравнительные испытания с EcoBrass®, который представляет собой сплав латуни с EN номером CW724R и содержит 75-77% масс. Cu, 3% масс. Si, остальное (% масс.) - Zn. EcoBrass® содержит также 0,1-0,12% масс. Pb и таким образом, соответствует определению бессвинцовой латуни.

Сравнительные испытания продемонстрировали как улучшенные, так и неожиданные технические эффекты CW511L-50X. Результаты показывают, что сплав латуни, включающий наночастицы Al2O3, был примерно похож на сплавы автоматной латуни CW614N, которая содержит примерно 3% масс. свинца, в отношении склонности к вибрации. В дополнение к этому были получены более низкие усилия резания, и стружколомание было приемлемым, то есть не было проблем со стружками. Кроме того, образование заусенцев, дефекта «краевой волны» и увеличение ширины стружки были значительно лучше, чем без частиц.

По сравнению с материалом сравнения CW511L, CW511L-50X был явно лучше в отношении усилий резания и склонности к вибрации. Стружколомание было таким же, как у CW511L, но значительно лучше, чем у EcoBrass. В экструдированных прутках (с диаметром 50 мм), на которых проводили испытания, были лишь небольшие различия по способности поддаваться резанию, что указывает на хорошее распределение частиц. Ничто не указывало на то, что частицы могли бы оказать сколько-нибудь выраженное отрицательное воздействие на срок службы инструмента. Склонность к вибрации CW511L-50X была того же порядка, что и у EcoBrass. Образование заусенцев было таким же, как у EcoBrass, и значительно лучше, чем у CW511L.

Возникновение дефекта «краевой волны» у CW511L-50X продемонстрировало неожиданный технический эффект, так как почти не было зафиксировано смещений, что значительно лучше, чем у CW511L, и лучше, чем у EcoBrass. То, что добавление керамических частиц Al2O3 могло оказать влияние на возникновение дефекта «краевой волны», является неожиданностью. Возникновение дефекта «краевой волны» является важным, поскольку механически обработанная деталь не должна иметь смещений. Обычно именно мягкие пластичные материалы имеют наибольшее количество проблем с «краевой волной», а в этом случае кажется, что материал стружки, находящийся в контакте с обрабатываемой деталью, был тверже, поскольку дислокации были блокированы частицами и осколками. Поле растяжения вокруг частиц и их осколков блокирует дислокации и делает дальнейшую пластификацию более затруднительной, то есть это делает материал стружки более хрупким.

Поскольку пластичные материалы большей частью являются почти чистыми, отсутствие еще больших количеств частиц или твердых локализаций часто вызывает образование значительных дефектов «краевой волны». Если эти материалы отверждают посредством упрочнения дисперсионными частицами, часто может быть меньше проблем с возникновением дефекта «краевой волны». По-видимому, подобные эффекты должны получаться за счет данных частиц и их осколков в сплаве латуни CW511L-50X, то есть в предпочтительном сплаве латуни по настоящему изобретению.

Указанием на то, что это именно так, является то обстоятельство, что предел текучести CW511L-50X был значительно выше (примерно на 30%). Частицы, которые не встраиваются в кристаллическую решетку, окружены полем растяжения, которое затрудняет перемещения дислокаций, то есть необходимо большее усилие для перемещения дислокации. Так как наночастицы по границам кристаллитов оказывают влияние на направление и смещение плоскостей скольжения, и даже на движение дислокаций, это может привести к повышенной инерции, которая, в свою очередь, увеличивает предел текучести.

Пример 2

Сплав латуни, содержащий 63,1% масс. Cu, 36,7% масс. Zn, 0,145% масс. Pb, 0,06% масс. As и 0,06% масс. Al2O3, был получен путем введения при перемешивании сферических керамических наночастиц Al2O3, имеющих диаметр 500 нм, в плавильную ванну, содержащую латунный лом, в начале процесса плавления, при этом плавильная ванна имела температуру 1040°C. Латунный лом содержал количество легирующих добавок, необходимое для получения конечного состава сплава.

Сплав латуни по Примеру 2 имел свойства, сходные со свойствами сплава латуни по Примеру 1.

Ссылки

1. http://www.svensktvatten.se/PageFiles/3562/Nilsson.pdf

2. http://www.diehl.com/en/diehl-metall/company/brands/diehl-metall-messinq/ecomerica/alloys.html

3.

4. О Rod, Swerea Kimab, Sweden

| название | год | авторы | номер документа |

|---|---|---|---|

| Латунный сплав | 2022 |

|

RU2792349C1 |

| БЕССВИНЦОВЫЙ ВЫСОКОПРОЧНЫЙ ЛАТУННЫЙ СПЛАВ И ИЗДЕЛИЕ ИЗ ВЫСОКОПРОЧНОГО ЛАТУННОГО СПЛАВА | 2017 |

|

RU2732139C2 |

| ВЫСОКОПРОЧНАЯ ЛАТУНЬ И ИЗДЕЛИЕ ИЗ ВЫСОКОПРОЧНОЙ ЛАТУНИ | 2017 |

|

RU2698020C1 |

| МЕДНО-ЦИНКОВЫЙ СПЛАВ | 2019 |

|

RU2772516C2 |

| МЕДНЫЙ СПЛАВ | 2005 |

|

RU2383641C2 |

| Латунный сплав для изготовления прутков | 2021 |

|

RU2768921C1 |

| СПЛАВ СПЕЦИАЛЬНОЙ ЛАТУНИ И ПРОДУКТ ИЗ ЭТОГО СПЛАВА | 2015 |

|

RU2701701C2 |

| МЕДНЫЙ СПЛАВ Cu-Ni-Si-Co ДЛЯ МАТЕРИАЛОВ ЭЛЕКТРОННОЙ ТЕХНИКИ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2008 |

|

RU2413021C1 |

| СПОСОБ ПЕРЕРАБОТКИ АЛЮМИНИЕВЫХ ШЛАКОВ | 1998 |

|

RU2148664C1 |

| Высокопрочная горячекатаная двутавровая сталь для строительства зданий и способ её производства | 2022 |

|

RU2825094C2 |

Изобретение относится к сплавам латуни и может быть использовано для изготовления изделий в электротехнической, машиностроительной и автомобильной промышленности. Сплав латуни содержит Cu, Zn, 0-0,25% мас. Pb и 0,04-0,1% мас. Al2O3, при этом Al2O3 присутствует в сплаве в форме керамических наночастиц. Сплав латуни может дополнительно содержать As, добавки Sn, Fe, Al, Ni, Mn и/или Si. Способ получения сплава латуни включает добавление наночастиц Al2O3 в начале процесса плавления в плавильную ванну, содержащую латунный лом, при этом указанный латунный лом в плавильной ванне содержит количество компонентов, соответствующее заданному составу сплава латуни. Изобретение направлено на улучшение способности к обработке резанием бессвинцовистой латуни. 5 н. и 16 з.п. ф-лы, 7 ил., 1 табл., 2 пр.

1. Сплав латуни, содержащий Cu, Zn, 0-0,25% мас. Pb и 0,04-0,1% мас. Al2O3, при этом Al2O3 присутствует в сплаве в форме керамических наночастиц.

2. Сплав латуни по п. 1, который дополнительно содержит As и, возможно, добавки Sn, Fe, Al, Ni, Mn и/или Si.

3. Сплав латуни по п. 1, который содержит 61,5-64,2% мас. Cu, 35,6-37,4% мас. Zn, 0-0,25% мас. Pb и 0,04-0,1% мас. Al2O3.

4. Сплав латуни по п. 3, в котором Al2O3 присутствует в концентрации 0,04-0,06% мас.

5. Сплав латуни по п. 1, который дополнительно содержит 0-0,15% мас. As.

6. Сплав латуни по п. 4, который содержит 61,5-63,5% мас. Cu, 35,6-37,4% мас. Zn, 0-0,25% мас. Pb, 0-0,15% мас. Sn, 0-0,15% мас. Fe, 0-1% мас. Al, 0-0,149% мас. Ni, 0-0,15% мас. Mn, 0-0,03% мас. Si, 0-0,15% мас. As, 0-0,02% мас. Р, 0-0,02% мас. Sb, 0-0,0007% мас. В и 0,04-0,06% мас. Al2O3, при этом Al2O3 присутствует в сплаве в форме керамических наночастиц.

7. Сплав латуни по п. 6, в котором Al присутствует в концентрации 0-0,05% мас. или 0,45-0,7% мас.

8. Сплав латуни по п. 6, который содержит 61,5-63,5% мас. Cu, 0-0,25% мас. Pb, 0-0,1% мас. Sn, 0-0,1% мас. Fe, 0-0,1% мас. Ni, 0-0,01% мас. Mn, 0-0,03% мас. Si, 0,06-0,15% мас. As, 0,0003-0,0007% мас. В и 0,05% мас. Al2O3, при этом суммарное содержание Fe, Mn, Sb и S в сплаве латуни составляет максимально 0,2% мас., а остальное содержание сплава составляет Zn.

9. Сплав латуни по п. 8, который содержит 63,0% мас. Cu, 36,6% мас. Zn, 0,2% мас. Pb, 0,1% мас. As, 0,0005% мас. B и 0,05% мас. Al2O3.

10. Сплав латуни по п. 4, который содержит 62,5-63,5% мас. Cu, 35,6-37,4% мас. Zn, 0-0,18% мас. Pb, 0-0,15% мас. Sn, 0-0,15% мас. Fe, 0-0,05% мас. или 0,45-0,7% мас. Al, 0-0,149% мас. Ni, 0-0,15% мас. Mn, 0-0,03% мас. Si, 0-0,02% мас. Р и 0,04-0,06% мас. Al2O3.

11. Сплав латуни по п. 10, который содержит 63,1% мас. Cu, 36,7% мас. Zn, 0,145% мас. Pb, 0,04% мас. As и 0,05% мас. Al2O3.

12. Сплав латуни по любому из пп. 1-11, в котором указанные наночастицы Al2O3 являются сферическими.

13. Сплав латуни по п. 12, в котором указанные наночастицы Al2O3 имеют искусственно приданную форму.

14. Сплав латуни по п. 12, в котором указанные наночастицы Al2O3 имеют диаметр от 100 до 1000 нм.

15. Сплав латуни по п. 14, в котором указанные наночастицы Al2O3 имеют диаметр 500 нм.

16. Способ получения сплава латуни по любому из пп. 1-15, характеризующийся тем, что наночастицы Al2O3 добавляют в начале процесса плавления как такового в плавильную ванну, содержащую латунный лом, при этом указанный латунный лом в плавильной ванне содержит определенное количество Cu, Zn, Pb, Sn, Fe, Al, Ni, Mn, Si, As, Sb, В и/или P, соответствующее получаемому сплаву латуни.

17. Способ по п. 16, в котором плавильная ванна имеет температуру 1040°С.

18. Способ п. 16 или 17, включающий следующие стадии:

i. добавление латунного лома, который должен быть расплавлен, в печь до 1/3 желаемого объема,

ii. добавление керамических наночастиц полностью,

iii. возможное смешивание путем перемешивания в печи и

iv. добавление оставшегося латунного лома до получения желаемого объема.

19. Применение сплава латуни по любому из пп. 1-15 для изготовления изделий в виде прутков, профилей или заготовок квадратного сечения.

20. Применение сплава латуни по любому из пп. 1-15 для изготовления изделий в виде винтов, шайб, арматуры для водопровода, арматуры для канализации, крепежных деталей, электрических компонентов, декоративных изделий, арматуры для нефти, газовой арматуры или для производства различных компонентов деталей для применения в электротехнической, машиностроительной и автомобильной промышленности.

21. Изделия, включающие сплав латуни по любому из пп. 1-15.

| US 5089354 A1, 18.02.1992 | |||

| KR 20120042483 A, 03.05.2012 | |||

| US 5624475 A1, 29.04.1997 | |||

| US 4995924 A, 26.02.1991 | |||

| 5-(4-ЭТИЛ)ТИОСЕМИКАРБАЗОН 2,4,5,6-(1Н,3Н)-ПИРИМИДИНТЕТРОНА, ПРОЯВЛЯЮЩИЙ ТУБЕРКУЛОСТАТИЧЕСКУЮ АКТИВНОСТЬ | 1987 |

|

SU1490907A1 |

Авторы

Даты

2019-02-12—Публикация

2014-11-12—Подача