Настоящее изобретение относится к медно-цинковому сплаву и изделию из медно-цинкового сплава, изготовленному из такого сплава.

Настоящее изобретение относится к высокопрочному латунному сплаву. Высокопрочные латунные сплавы используются для изготовления широкого множества изделий. Типичными областями применения изделий из высокопрочных латунных сплавов являются подшипниковые детали, детали двигателя и трансмиссии, например, кольца синхронизатора и т.п., и клапаны, в частности, для питьевой воды. Изделия из латунных сплавов также применяются в технологиях электротехники и охлаждения, например, для изготовления соединительных колодок, контактных клемм или т.п. Высокая теплопроводность изделий из латунных сплавов используется в технологиях охлаждения. Вследствие общеизвестной высокой теплопроводности меди, латунные сплавы имеют высокое содержание меди и, соответственно, являются низколегированными. Высокопрочные латунные сплавы имеют существенно более низкую теплопроводность.

Если латунный сплав должен иметь особенно хорошие свойства электропроводности, выбранное содержание Cu должно быть соответственно высоким. Однако электропроводность такого изделия снижается по мере увеличения содержания цинка. По этой причине в случае изделий из высокопрочных латунных сплавов, для которых высокая электропроводность имеет первостепенное значение, используемые сплавы обычно имеют содержание Zn не более 5-10% по массе. В дополнение к меди и цинку в структуре высокопрочных латунных сплавов присутствуют один или более следующих элементов: Al, Sn, Si, Ni, Fe и/или Pb. Каждый из этих элементов по-разному влияет на свойства изделия из высокопрочного латунного сплава, изготовленного из сплава. Следует отметить, что один элемент сплава в зависимости от его вклада может отвечать за разные свойства с точки зрения обрабатываемости сплава и с точки зрения свойств изделия, изготовленного из высокопрочного латунного сплава. То же самое относится к обрабатываемости сплава. Вследствие широкого разнообразия применений изделий из высокопрочных латунных сплавов также известно большое количество высокопрочных латунных сплавов, отличающихся по составу сплавов. Они отличаются, например, значениями прочности, способностью к механической обработке, обрабатываемостью поверхности, теплопроводностью, модулем упругости, термостойкостью и т.п. В большинстве случаев известные высокопрочные латунные сплавы были разработаны с точки зрения их состава для весьма конкретных целей.

Высокопрочный латунный сплав для изготовления изделий из высокопрочных латунных сплавов, используемых в электротехнике, должен иметь не только достаточную электропроводность, но и хорошую обрабатываемость, а также достаточные значения прочности, чтобы его можно было использовать для изготовления желаемых изделий. Что касается обрабатываемости сплава, его изготовление должно быть возможно при использовании стандартных этапов обработки, чтобы стоимость изделий, изготовленных из высокопрочных латунных сплавов, не возрастала из-за дорогостоящих и, возможно, специфических этапов управления процессом.

Высокопрочный латунный сплав, применяемый в технологиях электротехники и охлаждения, известен из документа DE 20 2017 103 901 U1. Он содержит 58,5-62% по массе Cu, 0,03-0,18% по массе Pb, 0,3-1,0% по массе Fe, 0,3-1,2% по массе Mn, 0,25-0,9% по массе Ni, 0,6-1,3% по массе Al, 0,15-0,5% по массе Cr, не более 0,1% по массе Sn, не более 0,05% по массе Si, остаток образован Zn, а также неизбежными примесями. Хотя высокопрочный латунный сплав известного уровня техники имеет достаточную теплопроводность для предполагаемого применения в технологиях охлаждения и достаточную электропроводность для множества применений, желательно улучшить не только электропроводность, но и экструдируемость, а также способность к механической обработке для улучшения возможности производства электрических компонентов, например, контактов, розеток или т.п. В дополнение, изделие, изготовленное из сплава, должно иметь хорошие свойства в отношении способности к холодному формованию, например, хорошие свойства в отношении способности к холодному волочению, чтобы полученное промежуточное изделие имело более высокие значения прочности для конечного изделия.

Бессвинцовый латунный сплав, обладающий хорошей способностью к механической обработке, известен из документа US 2014/0234411 A1. Такой сплав содержит 70-83% по массе Cu, 1-5% по массе Si и следующие элементы с активной матрицей: 0,01-2% по массе Sn, 0,01-0,3% по массе Fe и/или Co, 0,01-0,3% по массе Ni, 0,01-0,3% по массе Mn, остаток образован Zn, а также неизбежными примесями. В дополнение, сплав может содержать до 0,1% по массе P, а также элементы Ag, Al, As, Sb, Mg, Ti и Cr в количестве не более 0,5% по массе в каждом случае.

Медно-цинковый сплав в качестве материала для электронных компонентов известен из документа DE 41 20 499 C1. Сплав известного уровня техники содержит 74-82,9% по массе Cu, 1-2% по массе Si, 0,1-0,4% по массе Fe, 0,02-0,1% по массе P, 0,1-1,0% по массе Al, остаток образован Zn, а также неизбежными примесями.

Латунные сплавы, которые, как считается, имеют высокую электропроводность, изготавливают с высоким содержанием Cu. Одним из таких примеров является сплав в соответствии с документом DE 41 20 499 C1. Латунный сплав известного уровня техники имеет довольно высокую механическую прочность, высокий предел текучести при изгибе и, следовательно, соответствующий модуль упругости, так что из этого сплава могут быть изготовлены упругие соединительные части. Однако, несмотря на высокое содержание Cu, электропроводность составляет всего 6,0-7,0 мСм/м.

Исходя из рассмотренного известного уровня техники, основная задача изобретения заключается в обеспечении высокопрочного латунного сплава, который особенно подходит для изготовления электропроводящих компонентов, например, контактов в качестве частей соединителей, который отличается улучшенными механическими свойствами и улучшенной электропроводностью. В дополнение, он должен иметь хорошие свойства в отношении способности к механической обработке и способности к холодному формованию.

В соответствии с изобретением задача решается медно-цинковым сплавом для изготовления электропроводящих компонентов, например, контактов, состоящим из:

Cu: 62,5-67% по массе,

Sn: 0,25-1,0% по массе,

Si: 0,015-0,15% по массе,

по меньшей мере двух силицидообразующих элементов из группы Mn, Fe, Ni и Al в количестве не более 0,15% по массе в каждом случае, причем сумма этих элементов не превышает 0,6% по массе,

Pb: не более 0,1% по массе,

остаток образован Zn, а также неизбежными примесями.

Медно-цинковый сплав отличается особым составом сплава. С одной стороны, определяющим фактором является содержание Zn 31-37% по массе и значительный вклад элемента Sn в состав сплава в количестве 0,5-1,0% по массе. Основными элементами сплава являются элементы Cu, Zn и Sn. Вследствие относительно высокого содержания Zn и, соответственно, более низкого содержания Cu, было неожиданно обнаружено, что электропроводность тем не менее соответствует требованиям, предъявляемым к изделию, изготовленному из такого сплава, и даже превышает электропроводность высокопрочных латунных сплавов известного уровня техники, используемых в областях применения электропроводности. Si присутствует в сплаве в количестве 0,015-0,15% по массе. Si в сплаве служит для образования силицидов в виде мелких выделений в микроструктуре. Средний размер силицидов обычно составляет менее 1 мкм. Если силициды превышают определенный размер, это оказывает неблагоприятное влияние на полируемость, способность к нанесению покрытия и/или способность к пайке поверхности изделия, изготовленного из сплава. Более высокая доля Si не может улучшить конкретные свойства сплава в соответствии с изобретением. Наоборот, она может оказать неблагоприятное влияние на желаемую высокую электропроводность. Из группы элементов Mn, Fe, Ni и Al в качестве силицидообразующих элементов по меньшей мере два элемента присутствуют в структуре сплава. Вместе с Si эти элементы образуют тонко распределенные смешанные силициды, которые благоприятно влияют на стойкость к истиранию изделия, изготовленного из сплава. Силициды представляют собой тонко распределенные частицы в матрице микроструктуры. Доля этих элементов в структуре сплава ограничена значением не более 0,15% по массе для каждого элемента, причем сумма этих элементов не превышает 0,6% по массе. Предпочтительно в структуре сплава присутствуют элементы Fe, Ni и Al. Mn может входить в состав сплава в качестве силицидообразующего элемента. Предпочтительно элементы Fe, Ni и Al обеспечены в качестве силицидообразующих элементов, которые обычно образуют смешанные силициды. В одном варианте выполнения предусмотрено, что доли Ni и Al в каждом случае приблизительно равны, тогда как доля Fe составляет всего 40-60% от долей Ni и Al. В предпочтительном варианте выполнения доля Fe составляет приблизительно 50% от доли Ni или Al. Данное конкретное сочетание силицидообразующих элементов Fe, Ni и Al с содержанием Si от 0,015 до 0,15% по массе не оказывает какого-либо заметного неблагоприятного влияния на желаемую особенно высокую электропроводность изделия, изготовленного из сплава. Тем не менее, они придают изделию из сплава желаемые значения прочности.

Неожиданно было установлено, что сплав или изделие, изготовленное из сплава, который не только имеет особенно мелкое зерно (как правило, 10-100 мкм), но также имеет очень хорошие свойства в отношении экструзии или горячего формования, имеет хорошие свойства в отношении деформационного упрочнения путем холодного формования и имеет хорошую способность к механической обработке, и, тем не менее, имеет очень высокую электропроводность более 12 мСм/м (20% IACS (Международный стандарт на отожженную медь)) для высокопрочных латунных сплавов рассматриваемого типа. Это также обусловлено относительно высокой долей Sn при одновременном ограничении долей силицидообразующих элементов.

В общем преобладающая теория состояла в том, что латунные сплавы, которые должны обладать хорошей способностью к механической обработке, не должны иметь содержание меди менее 70% по массе (смотри, например, документ US 2014/0234411 A1). В этом отношении было неожиданно обнаружить, что, несмотря на низкое содержание меди, сплав в соответствии с изобретением или изделие, изготовленное из него, обладает очень хорошей способностью к механической обработке.

Интерес для применения в электротехнике изделия, изготовленного из высокопрочного латунного сплава, представляет его особенно хорошая способность к нанесению гальванического покрытия. В некоторых случаях такие изделия покрывают слоем металла с высокой электропроводностью, т.е. покрытием, электропроводность которого явно превышает электропроводность изделия, изготовленного из латунного сплава. Слой металла, как правило, наносят гальванически. Для этого требуется не только определенная электропроводность изделия из высокопрочного латунного сплава, но и, прежде всего, чтобы гальваническое покрытие, нанесенное на него, прочно и равномерно прилипало к поверхности. Это, в частности, связано с однородной мелкозернистой микроструктурой, которая образуется при использовании высокопрочного латунного сплава. Это имеет место в случае изделий, изготовленных из такого сплава. Покрытие изделия из латунного сплава также может служить для защиты от износа. Кроме того, покрытия могут использоваться для улучшения определенных свойств изделия из латунного сплава на поверхности, например, улучшения способности к пайке, например, для соединения контактов, теплоизоляции для тепловой защиты изделия из высокопрочного латунного сплава или в качестве адгезионного слоя для дополнительного покрытия.

В дополнение, модуль упругости изделия, изготовленного из сплава, достаточно высок. Следовательно, латунный сплав может использоваться для изготовления изделий, обладающих свойствами упругости, например, соединительных колодок в качестве контактов. В случае модуля упругости более 100-120 ГПа он находится в диапазоне модулей упругости, известных низколегированных медно-цинковых двухкомпонентных сплавов, которые обычно используются в областях электротехники, которые иногда также предусматривают применение силы упругости.

Латунный сплав может использоваться для изготовления изделий из сплава, которые имеют электропроводность более 12 мСм/м (20% IACS). Это обеспечивает значения электропроводности, которые, как правило, выше, чем в случае других высокопрочных латунных сплавах с долей Zn 30% по массе и более, и которые достаточны для многих применений. В изделиях, изготовленных из таких сплавов, это сочетается со значениями прочности, которые, в противном случае, известны только для высокопрочных латунных сплавов, специально разработанных с этой целью, и которые, таким образом, не имеют других положительных свойств сплава или изделия, изготовленного из него.

Хорошая способность к пайке изделия, изготовленного из высокопрочного латунного сплава, имеет важное значение, особенно в электротехнике.

Следует отметить простую химическую структуру медно-цинкового сплава за счет небольшого количества элементов, присутствующих в структуре сплава. Это также означает, что сплав не содержит Cr. Сплав также обычно не содержит Pb, но допускается доля Pb не более 0,1% по массе. Не всегда можно предотвратить попадание небольших количеств Pb в сплав вследствие переноса или при использовании переработанного материала. В пределах допустимого диапазона Pb не оказывает отрицательного влияния на положительные свойства медно-цинкового сплава, как описано выше. При максимально допустимой доле Pb 0,1% по массе сплав по-прежнему считается не содержащим Pb. Кроме того, не используются такие элементы, как P, S, Be, Te и другие (хотя эти элементы часто используются в дополнение к Cr в других высокопрочных латунных сплавах для достижения определенных свойств в отношении прочности или обработки. Причина неожиданного результата также заключается в том, что вышеописанные положительные свойства изделия, изготовленного из сплава, обеспечиваются, даже если сплав состоит лишь из нескольких элементов при условии, что элементы присутствуют в сплаве в определенных долях. Использование небольшого количества элементов в структуре сплава упрощает процесс изготовления. Риск переноса элементов других сплавов в коммерческом производстве исключается, поскольку элементы, присутствующие в структуре сплава, являются стандартными элементами каждого высокопрочного латунного сплава.

В частности, хорошая способность к механической обработке изделия, изготовленного из сплава, может быть определена с показателем 60-70 и в особом варианте более 80.

Медно-цинковый сплав в соответствии с изобретением предпочтительно имеет следующий состав:

Cu: 64-66% по массе,

Sn: 0,3-0,7% по массе,

Si: 0,03-0,1% по массе,

причем за счет такого состава сплава положительные свойства сплава дополнительно улучшаются.

В соответствии с одним вариантом выполнения доля Sn и Si дополнительно ограничена, как и доля силицидообразующих элементов. Такой сплав имеет следующий состав:

Cu: 64,5-66% по массе,

Sn: 0,4-0,6% по массе,

Si: 0,03-0,08% по массе,

по меньшей мере два силицидообразующих элемента из группы Mn, Fe, Ni и Al в каждом случае не более 0,1% по массе, причем сумма этих элементов не превышает 0,4% по массе,

Pb: не более 0,1% по массе,

остаток образован Zn, а также неизбежными примесями.

Предпочтительное содержание Zn составляет от 32 до 36% по массе.

Изобретение описано ниже со ссылкой на вариант выполнения по сравнению с тремя сравнительными сплавами. Сплав в соответствии с изобретением был изготовлен и экструдирован на основе двух образцов (образцы A и B) в дополнение к трем сравнительным сплавам. Состав исследованных сплавов приведен в таблице ниже:

(Цифры в % по массе)

В таблице выше сравнительными сплавами являются сплав 1, сплав 2 и сплав 3. В экструдированном состоянии сплав в соответствии с изобретением по образцам A и B имеет следующие значения прочности:

предел текучести при растяжении 0,2%: 100 Н/мм2,

предел прочности при растяжении: приблизительно 300 Н/мм2,

относительное удлинение при разрыве: приблизительно 55%,

твердость: 70 HB 2,5/62,5

Хорошая способность к холодному волочению и соответствующее деформационное упрочнение, которое приводит к повышенным значениям прочности изделия из сплава, могут быть продемонстрированы в холоднотянутом состоянии экструдированного прутка на первом этапе при уменьшении поперечного сечения на 20% и на втором этапе при уменьшении поперечного сечения на 35% (смотри также фигуры 1-5).

Значения прочности холоднотянутого прутка при уменьшении поперечного сечения на 20%:

предел текучести при растяжении 0,2%: приблизительно 310 Н/мм2,

предел прочности при растяжении: приблизительно 390 Н/мм2,

относительное удлинение при разрыве: приблизительно 25%,

твердость: приблизительно 120 HB 2,5/62,5.

Значения прочности холоднотянутого прутка при уменьшении поперечного сечения на 35%:

предел текучести при растяжении 0,2%: приблизительно 400 Н/мм2,

предел прочности при растяжении: приблизительно 450 Н/мм2,

относительное удлинение при разрыве: 12%,

твердость: 143 HB 2,5/62,5.

Микроструктура сплава в соответствии с изобретением преимущественно демонстрирует α-фазу в матрице при комнатной температуре. При температурах горячего формования имеется достаточная доля β-фазы. Зернистая микроструктура является мелкой при комнатной температуре со средним размером зерен от 10 до 100 мкм. Силициды тонко распределены в виде мелких выделений, которые образуются при температурах экструзии.

Свойства образцов A и B сплавов в соответствии с изобретением при комнатной температуре по сравнению с тремя сравнительными сплавами приведены в таблице ниже для частично отвержденного состояния в каждом случае, как это принято для изготовления соединителей:

Это сравнение показывает, что сплав в соответствии с изобретением имеет особенно хорошие свойства в отношении параметров, важных для применения в электротехнике. Оно также связано с особенно высоким модулем упругости и очень хорошими значениями прочности. По этой причине сплав особенно подходит для изготовления электрических контактных элементов, которые должны обладать свойствами упругости материала.

Исследования образцов отливок из образцов A и B сплавов в соответствии с изобретением показывают, что доля β-смешанных кристаллов довольно мала и составляет 12-15%, остаток образован долей α-смешанных кристаллов. Доля интерметаллических фаз составляет менее 1%. Высокая доля α-фаз во время литья оказывает положительное влияние на последующие этапы холодного формования. В случае необходимости горячего формования будут предприняты попытки сохранения несколько более высокой доли β-фазы.

В результате экструзии доля β-фазы опускается ниже 2%. Плотность составляет 8,58 г/см3. Электропроводность образцов в экструдированном состоянии составляет 13,8 мСм/м (23,8% IACS). Образцы имеют твердость около 80 HB 2,5/62,5.

При проведении испытания на коррозионное растрескивание под напряжением в соответствии с частью 1 стандарта DIN 59016 трещины под действием напряжения не появились. Это означает, что в экструдированном состоянии в микроструктуре отсутствует остаточное напряжение или по меньшей мере отсутствует значительное остаточное напряжение. Этот результат согласуется с высокой однородностью микроструктуры и мелкозернистостью, что было подтверждено микроснимками. Особая микроструктура изделия из сплава с преобладающей α-фазой отвечает за высокую электропроводность, как описано выше. В дополнение, вследствие однородной микроструктуры одинаковы не только механические свойства в разных направлениях, но и электропроводность.

Электропроводность может быть улучшена путем выполнения последующего этапа отжига, который предпочтительно выполняют при температурах от 380°C до 500°C в течение примерно 3 часов. Отжиг предпочтительно выполняют при температурах от 440°C до 470°C в течение 3 часов. Благодаря отжигу, мелкие выделения удаляются, поскольку они препятствуют электропроводности. После отжига образцы A и B продемонстрировали электропроводность около 14,2 мСм/м.

Другим конкретным преимуществом сплава в соответствии с изобретением является особенно хорошая способность к холодному формованию. Полученные промежуточные изделия также могут быть подвергнуты холодному формованию несколько раз без промежуточного отжига, например, могут быть вытянуты или согнуты, чтобы придать компоненту особенно высокие значения прочности за счет происходящего деформационного упрочнения.

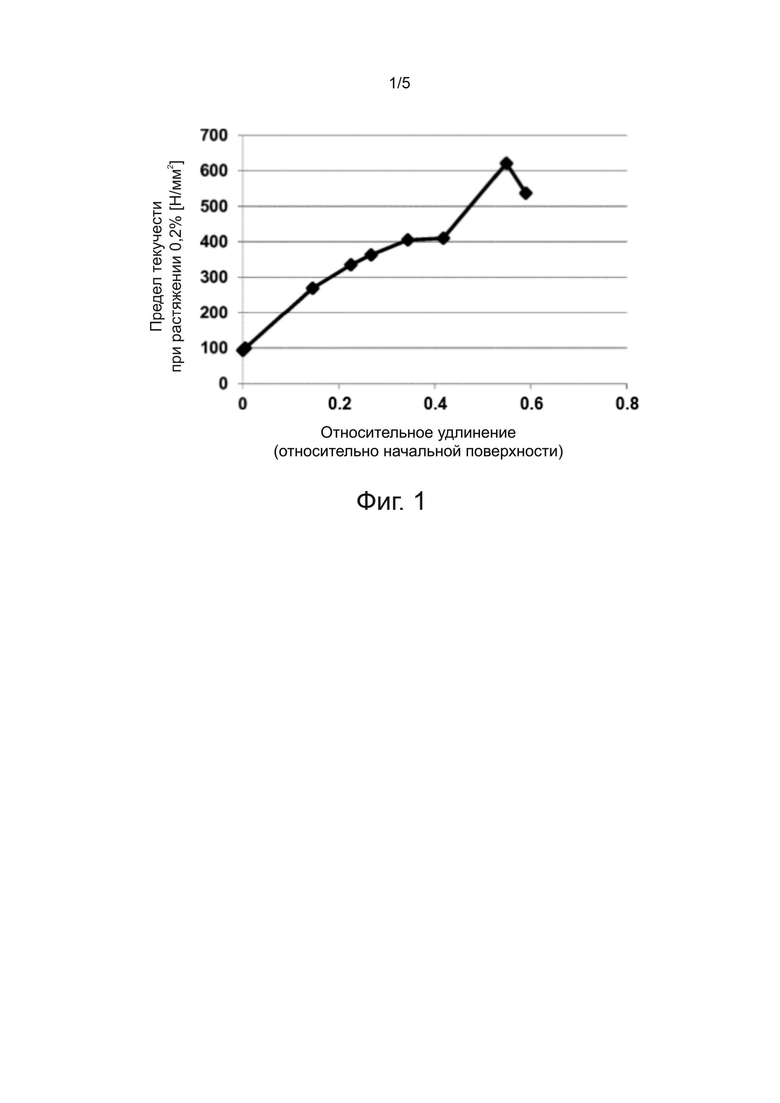

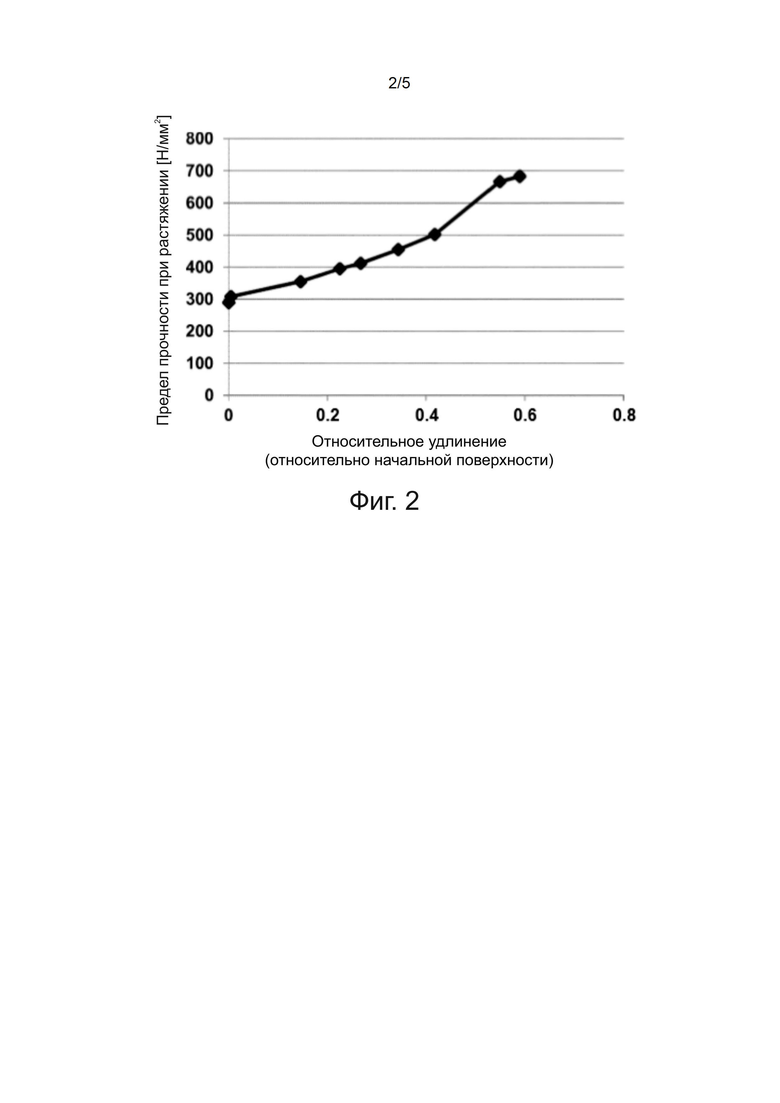

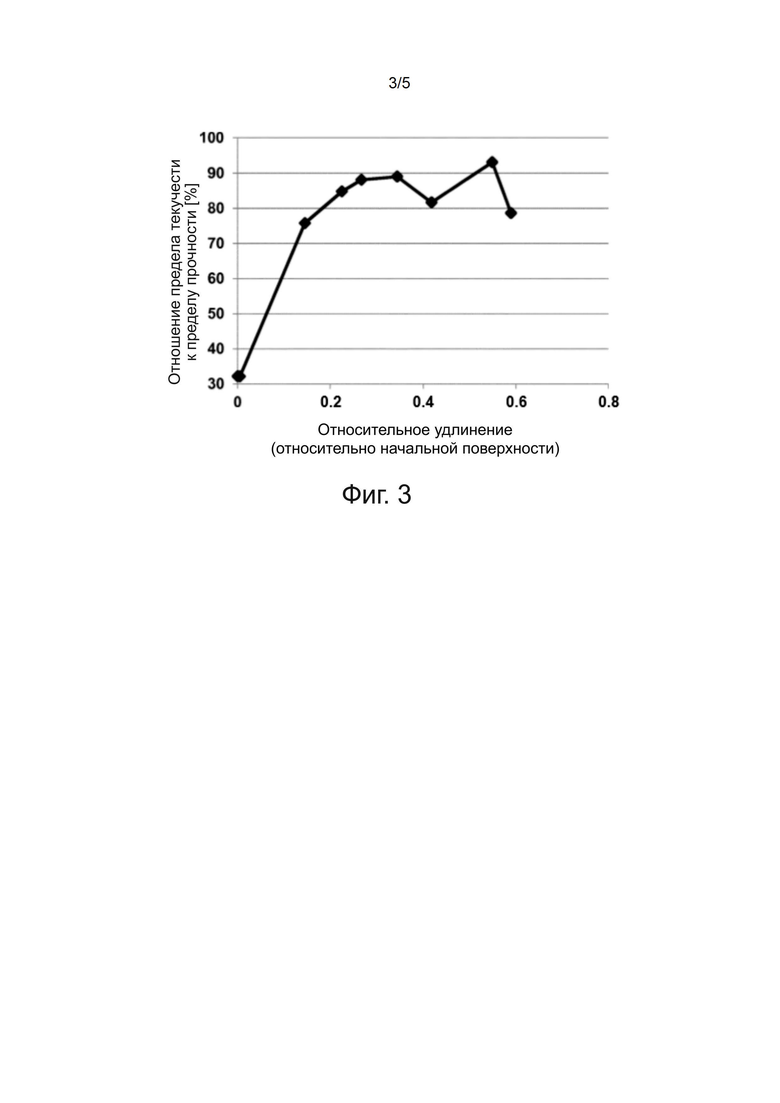

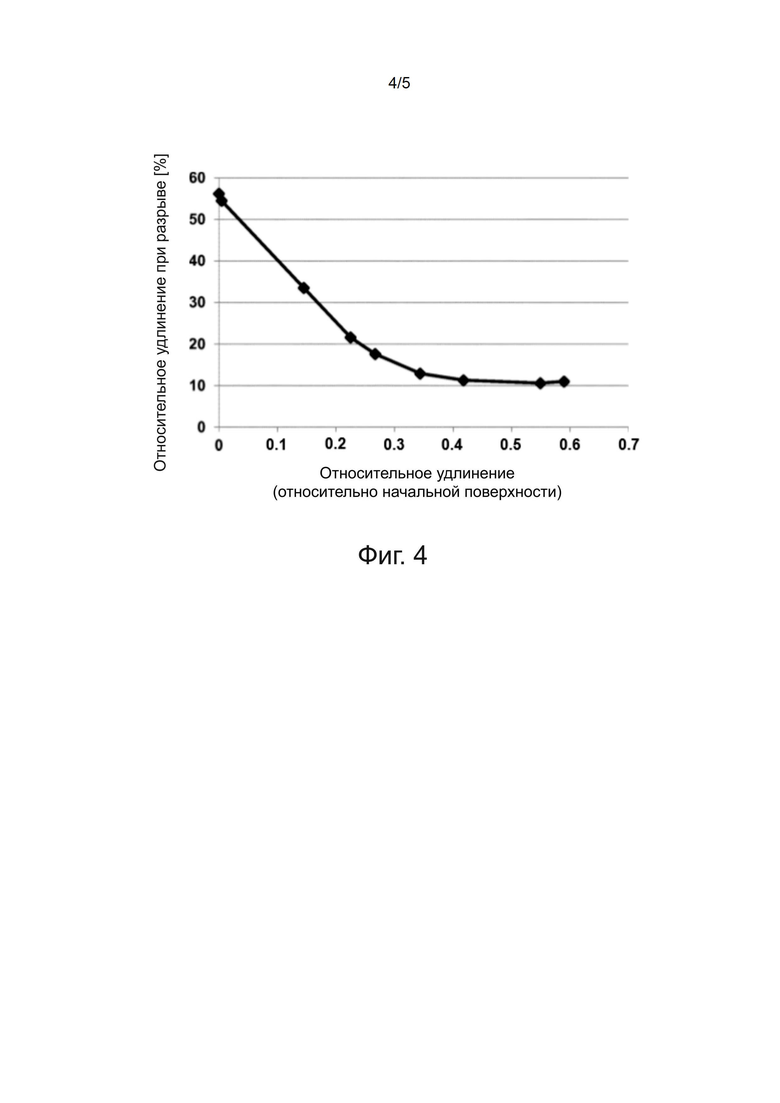

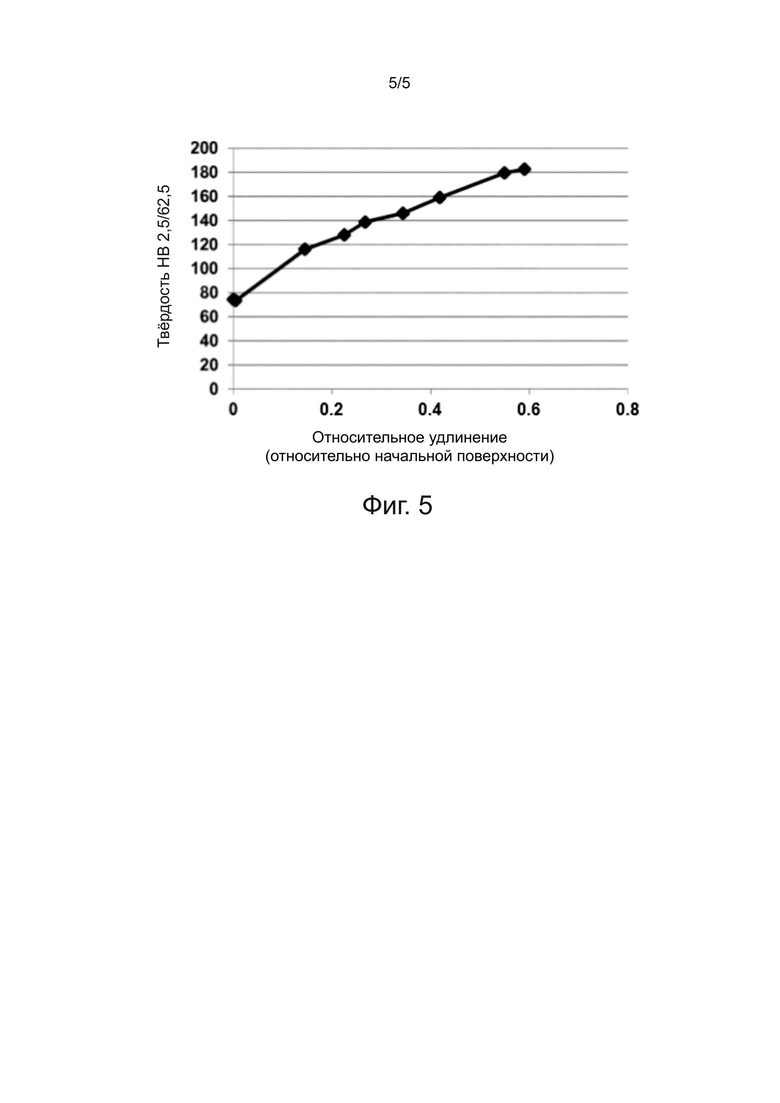

На приложенных Фигурах 1-5 показаны графики, на основе которых установлены свойства механической прочности сплава в соответствии с изобретением для образца A при увеличении относительного удлинения образца. Относительное удлинение относительно начальной поверхности или начальной длины образца отложено по оси х.

Фиг. 1 иллюстрирует изменение предела текучести при растяжении 0,2% образца при увеличении относительного удлинения до общего относительного удлинения 60%. Предел текучести при растяжении 0,2% увеличивается при увеличении относительного удлинения образца. Такая же реакция также может быть обнаружена в отношении предела прочности при растяжении. Относительное удлинение, выполняемое при холодном формовании, приводит к увеличению предела прочности при растяжении более чем на 100%, если образец был удлинен более чем на 50%. При увеличении относительного удлинения образца также может наблюдаться увеличение отношения предела текучести к пределу прочности.

Относительное удлинение при разрыве представляет особый интерес в случае заявленного сплава. Несмотря на относительное удлинение в некоторых областях свыше 50%, и, следовательно, несмотря на сильную деформацию, относительное удлинение при разрыве не опускается ниже 10%.

При увеличении относительного удлинения образца твердость увеличивается вследствие соответствующей холодной деформации, а именно примерно до 180 HB 2,5/62,5.

Графики иллюстрируют особенно хорошие свойства в отношении способности к холодному формованию изделия, изготовленного из сплава в соответствии с изобретением.

Изобретение относится к медно-цинковому сплаву, который может быть использован для изготовления подшипников, деталей двигателей, колец синхронизаторов, электропроводящих компонентов, например контактов. Сплав содержит, мас.%: Cu 62,5-67, Sn 0,25-1,0, Si 0,015-0,15, по меньшей мере два силицидообразующих элемента из группы Mn, Fe, Ni и Al 0,15% каждого и 0,6% в сумме, Pb не более 0,1%, остальное Zn и неизбежные примеси. Изобретение направлено на получение высокопрочного сплава, обладающего способностью к холодному формованию и подходящего для изготовления электропроводящих компонентов. 2 н. и 11 з.п. ф-лы, 2 табл., 5 ил.

1. Медно-цинковый сплав для изготовления электропроводящих компонентов, например контактов, состоящий из:

Cu: 62,5-67% по массе,

Sn: 0,25-1,0% по массе,

Si: 0,015-0,15% по массе,

по меньшей мере двух силицидообразующих элементов, выбранных из группы Mn, Fe, Ni и Al в каждом случае не более 0,15% по массе, причем сумма этих элементов не превышает 0,6% по массе,

Pb: не более 0,1% по массе,

остаток образован Zn, а также неизбежными примесями.

2. Медно-цинковый сплав по п. 1, состоящий из:

Cu: 64-66,5% по массе,

Sn: 0,3-0,7% по массе,

Si: 0,03-0,1% по массе.

3. Медно-цинковый сплав по п. 2, состоящий из:

Cu: 64,5-66% по массе,

Sn: 0,4-0,6% по массе,

Si: 0,03-0,08% по массе,

по меньшей мере двух силицидообразующих элементов из группы Mn, Fe, Ni и Al в каждом случае не более 0,1% по массе, причем сумма этих элементов не превышает 0,4% по массе,

остаток образован Zn, а также неизбежными примесями.

4. Медно-цинковый сплав по любому из пп. 1-3, отличающийся тем, что сплав содержит Zn в количестве 32-36% по массе.

5. Медно-цинковый сплав по любому из пп. 1-4, отличающийся тем, что силицидообразующие элементы в сплаве содержат Fe, Ni и Al, причем доли Ni и Al в каждом случае равны, а доля Fe составляет от 40% до 60% от доли Ni или доли Al.

6. Медно-цинковый сплав по п. 5, отличающийся тем, что содержание Ni и Al в каждом случае составляет от 0,04 до 0,1% по массе, а содержание Fe составляет от 0,02 до 0,05% по массе.

7. Медно-цинковый сплав по п. 6, отличающийся тем, что содержание Ni и содержание Al в каждом случае составляют от 0,06 до 0,08% по массе, а содержание Fe составляет от 0,03 до 0,04% по массе.

8. Медно-цинковый сплав по любому из пп. 1-7, отличающийся тем, что сплав не содержит Cr.

9. Изделие в виде электропроводящего компонента из медно-цинкового сплава, отличающееся тем, что оно выполнено из медно-цинкового сплава по любому из пп. 1-8 и имеет при комнатной температуре преобладание α-фазы в микроструктуре матрицы.

10. Изделие из медно-цинкового сплава по п. 9, отличающееся тем, что средний размер зерен микроструктуры составляет от 10 до 100 мкм.

11. Изделие из медно-цинкового сплава по п. 9 или 10, отличающееся тем, что его электропроводность составляет по меньшей мере 12 мСм/м (20% IACS).

12. Изделие из медно-цинкового сплава по любому из пп. 9-11, отличающееся тем, что изделие изготовлено путем холодного формования из промежуточного изделия путем волочения при уменьшении поперечного сечения примерно на 20% и имеет следующие значения прочности:

предел текучести при растяжении 0,2%: 310 Н/мм2,

предел прочности при растяжении 390: Н/мм2,

относительное удлинение при разрыве: 25%,

твердость: 120 HB 2,5/62,5.

13. Изделие из медно-цинкового сплава по любому из пп. 9-11, отличающееся тем, что изделие изготовлено путем холодного формования из промежуточного изделия путем волочения при уменьшении поперечного сечения на 35% и имеет следующие значения прочности:

предел текучести при растяжении 0,2%: 400 Н/мм2,

предел прочности при растяжении: 450 Н/мм2,

относительное удлинение при разрыве: 12%,

твердость: 143 HB 2,5/62,5.

| US 2005039827 A1, 24.02.2005 | |||

| RU 2015135237 A, 03.03.2017 | |||

| МЕДНО-ЦИНКОВЫЙ СПЛАВ, А ТАКЖЕ ИЗГОТОВЛЕННОЕ ИЗ НЕГО БЛОКИРУЮЩЕЕ КОЛЬЦО СИНХРОНИЗАТОРА | 2006 |

|

RU2415188C2 |

| ЭКСПЕРИМЕНТАЛЬНО-БИОЛОГИЧЕСКАЯ КЛИНИКА | 2006 |

|

RU2311891C1 |

| Способ регулирования передачи постоянного тока с промежуточными инверторными подстанциями | 1961 |

|

SU140486A1 |

Авторы

Даты

2022-05-23—Публикация

2019-01-02—Подача