Область техники, к которой относится изобретение

Настоящее изобретение относится к толстолистовым сталям для высокопрочных и имеющих высокую ударную прочность стальных труб и способам производства таких толстолистовых сталей. В частности, настоящее изобретение относится к высокопрочной и высокоударновязкой толстолистовой стали, подходящей для использования в качестве материала стальных труб, которые могут служить в качестве магистральных труб, характеризующихся превосходной способностью противодействовать хрупкой трещине, и к способу производства толстолистовой стали.

Уровень техники

Магистральные трубы используют, например, для транспортирования природного газа или сырой нефти. В рамках попыток улучшения эффективности транспортирования в результате проведения операции при повышенном давлении и улучшения эффективности сварки по месту в результате утончения стенок труб ощущается возрастающая потребность в повышенной прочности.

В частности, у магистральных труб для транспортирования газа высокого давления (ниже в настоящем документе также называемых газовыми магистральными трубами высокого давления) очень важно ингибировать хрупкое разрушение в целях избегания катастрофического разрушения. Указывается значение в испытании ИРПГ (испытание на разрыв падающим грузом) (температура перехода в хрупкое состояние, при которой достигается процент вязкопластического разрушения 85%), необходимое для ингибирования хрупкого разрушения, и, таким образом, требуются превосходные характеристики в испытании ИРПГ. Значение в испытании ИРПГ определяют исходя из результатов прошлых испытаний на разрыв внутренним давлением газа труб, изготовленных в натуральную величину.

Кроме того, в последние годы ощущалась тенденция к увеличению разработки газовых месторождений и нефтяных месторождений в арктических регионах, таких как Россия и Аляска, и в холодных регионах, таких как Северное море. От базовой стали магистральных труб, укладываемых в арктическом регионе или холодном регионе, требуется демонстрация превосходной способности противодействовать хрупкой трещине, и, кроме того, от базовой стали требуется демонстрация превосходной низкотемпературной ударной вязкости.

Для удовлетворения данных требований в JP 2009-127069 раскрывается следующая далее методика. В химическом составе углеродный эквивалент (Сeq), контролируемо регулируя, доводят до значения в диапазоне от 0,30 до 0,45. Горячую прокатку проводят в диапазоне температур нерекристаллизации при совокупной степени обжатия при прокатке, составляющей 50% или более, и в двухфазной области при совокупной степени обжатия при прокатке в диапазоне от 10 до 50%. После этого незамедлительно проводят повторное нагревание до температуры в диапазоне от 450 до 700°С. На основании данной методики в JP 2009-127069 раскрывается толстолистовая сталь для высокоударновязких магистральных труб и способ производства толстолистовой стали. Толстолистовая сталь характеризуется пределом прочности при растяжении, составляющим 565 МПа или более. Базовая сталь характеризуется превосходной ударной вязкостью. Зона термического влияния (ЗТВ: зона термического влияния) обладает микроструктурой, в которой доля площади верхнего бейнита составляет 90% или более при том условии, что толстолистовую сталь подвергают сварке при погонной энергии сварки в диапазоне от 4 до 10 кДж/мм. В верхнем бейните долю площади мартенситно-аустенитной составной части, контролируемо регулируя, доводят до значения, составляющего 3% или менее. Таким образом, ударная вязкость зоны ЗТВ улучшается.

В JP H0941074 раскрывается следующий далее способ производства характеризующейся высоким пределом текучести при растяжении и высокой ударной вязкостью толстолистовой стали, демонстрирующей превосходную способность противодействовать хрупкой трещине и превосходную ударную вязкость в зоне теплового воздействия при сварке. В химическом составе уровень содержания Si уменьшают до уровня, составляющего по существу ноль, а углеродный эквивалент (Сeq), контролируемо регулируя, доводят до значения в диапазоне от 0,30 до 0,45. Горячую прокатку проводят при 900°С или менее в диапазоне температур нерекристаллизации при совокупной степени обжатия при прокатке, составляющей 50% или более, и в двухфазной области при совокупной степени обжатия при прокатке в диапазоне от 10 до 50%. После этого проводят охлаждение при скорости охлаждения в диапазоне от 10 до 80°С/сек до температуры прекращения охлаждения, составляющей 400°С или менее. Вслед за этим незамедлительно проводят повторное нагревание до температуры, более высокой, чем температура прекращения охлаждения и находящейся в диапазоне от 150°С или более и менее, чем 450°С.

В JP H0941074 раскрывается сверхпрочная при растяжении толстолистовая сталь, характеризующаяся превосходной низкотемпературной ударной вязкостью. Толстолистовая сталь содержит в % (масс.) С: 0,05 до 0,10%, Mn: от 1,8 до 2,5%, Мо: 0,30 до 0,60%, Nb: 0,01 до 0,10%, V: 0,03 до 0,10% и Ti: 0,005 до 0,030%, при этом величина Р (= 2,7С + 0,4Si + Mn + Mo + V) находится в диапазоне от 1,9 до 2,8. Микроструктура является двухфазной структурой, образованной из мартенсита-бейнита и от 20 до 90% феррита. Феррит включает от 50 до 100% деформированного феррита, и феррит характеризуется средним диаметром зерна, составляющим 5 мкм или менее.

В JP 2012-72472 раскрываются толстолистовая сталь для высокоударновязких и высокодеформируемых высокопрочных стальных труб и способ производства толстолистовой стали. Толстолистовая сталь содержит в % (масс.) С: 0,04 до 0,08%, Si: 0,05 до 0,5%, Mn: от 1,8 до 3,0%, Р: 0,08% или менее, S: 0,0006% или менее, Ni: 0,1 до 1,0%, Cr: 0,01 до 0,5%, Nb: 0,01 до 0,05% и Ti: 0,005 до 0,020%. В микроструктуре доля площади бейнита составляет 85% или более, мартенситно-аустенитная составная часть в бейните равномерно диспергирована и составляет долю площади в диапазоне от 5 до 15%, а доля площади феррита, присутствующего на границах бывших аустенитных зерен, составляет 5% или менее. Индекс разделений (SI) на поверхности разрушения составляет 0,05 мм– 1 или менее при том условии, что испытание на удар по Шарпи проводят при температуре испытания -30°С. Индекс разделений (SI) определяют как «величину, полученную в результате деления совокупной суммы длин разделений, имеющих длину, составляющую 1 мм или более, на поверхности разрушения на площадь поверхности для оценки на поверхности разрушения».

Раскрытие сущности изобретения

Техническая проблема

От толстолистовых сталей, использующихся, например, для появившихся недавно газовых магистральных труб высокого давления, требуется демонстрация увеличенной прочности и увеличенной ударной вязкости. Говоря конкретно, требуются демонстрация базовой сталью стальной трубы после формовки стальной трубы из толстолистовой стали предела прочности при растяжении, составляющего 625 МПа или более, и демонстрация базовой сталью стальной трубы процента вязкопластического разрушения, составляющего 85% или более, согласно определению в испытании ИРПГ при -45°С.

В JP 2009-127069 характеристики в испытании ИРПГ, которые представляют собой оценочный индекс, связанный с ингибированием хрупкого разрушения, оценивают следующим далее образом. Образец для испытаний получают в позиции в t/2 (ниже в настоящем документе символ «t» представляет собой толщину) толстолистовой стали, которая имеет толщину 33 мм, и образец для испытаний имеет уменьшенную толщину 19 мм. Используют процент вязкопластического разрушения при температуре испытания -47 °С. Процент вязкопластического разрушения имеет тенденцию к увеличению при уменьшении толщины образца для испытаний. В дополнение к этому, магистральные трубы, которые должны быть уложены, могут обладать ухудшенными свойствами, представляющими собой результат деформирования во время формовки трубы. С учетом вышеизложенного остается резерв для улучшения изобретения, раскрытого в JP 2009-127069.

В JP 2009-161824 способ повторного нагревания должен быть осуществлен незамедлительно после прокатки и быстрого охлаждения, и, таким образом, необходимо нагревательное устройство, работающее в режиме реального времени. Это может в результате привести к получению увеличенных производственных издержек вследствие наличия дополнительных производственных способов. В дополнение к этому, характеристики в испытании ИРПГ оценивают следующим далее образом. Образец для испытаний получают в позиции в t/2 толстолистовой стали, которая имеет толщину 33 мм, и образец для испытаний имеет уменьшенную толщину 19 мм. Используют процент вязкопластического разрушения при температуре испытания -47°С. Процент вязкопластического разрушения имеет тенденцию к увеличению при уменьшении толщины образца для испытаний. В дополнение к этому, магистральные трубы, которые должны быть уложены, могут обладать ухудшенными свойствами, представляющими собой результат деформирования во время формовки трубы. С учетом вышеизложенного остается резерв для улучшения изобретения, раскрытого в JP 2009-161824.

В JP H0941074 раскрывается методика, относящаяся к сверхвысокопрочной толстолистовой стали, характеризующейся превосходной низкотемпературной ударной вязкостью. Толстолистовая сталь характеризуется пределом прочности при растяжении TS ≥ 950 МПа и обладает микроструктурой, включающей от 20 до 90% феррита. Феррит включает от 50 до 100% деформированного феррита и характеризуется средним диаметром зерен, составляющим 5 мкм или менее. Однако низкотемпературную ударную вязкость базовой стали определяют на основании температуры 50%-ного перехода в хрупкое состояние (vTrs) согласно определению в испытании по Шарпи, и не приводится какого-либо описания испытания ИРПГ для полной толщины, которое демонстрирует высокую корреляцию с испытаниями на разрыв внутренним давлением газа для труб, изготовленных в натуральную величину. Таким образом, изобретение, раскрытое в JP H0941074, может характеризоваться низкой способностью противодействовать хрупкому разрушению для полной толщины, которая включает поверхностный участок, где скорость охлаждения является высокой, и, таким образом, доля твердой фазы имеет тенденцию к увеличению.

JP 2012-72472 направлен на достижение как большой поглощенной энергии, так и низкотемпературной ударной вязкости в результате надлежащего контролируемого регулирования степени возникновения разделений. В результате ингибирования разделений улучшается поглощенная энергия в испытании на удар по Шарпи. Однако, в испытании ИРПГ в примерах делают оценки при использовании процента вязкопластического разрушения при -20°С. Таким образом, остается резерв для улучшения в отношениили более низкотемпературных окружающих сред использования, например, при -45°С.

Методики, раскрытые в JP 2009-127069, JP 2009-161824, JP H0941074 и JP 2012-72472, не обеспечивают достижения стабильного производства толстолистовой стали, которая может быть использована в качестве материала высокопрочных и имеющих высокую ударную прочность стальных труб, которые могут быть использованы для более суровых окружающих сред укладки и использования.

В соответствии с этим, с учетом таких обстоятельств одна цель настоящего изобретения заключается в предложении толстолистовой стали, которая может быть использована в качестве материала стальных труб, которые характеризуются пределом прочности при растяжении, составляющим 625 МПа или более, и процентом вязкопластического разрушения, составляющим 85% или более, согласно определению в испытании ИРПГ при -45°С. Также предлагается способ производства такой толстолистовой стали. В данном случае, как это можно предположить, во время формовки трубы характеристики в испытании ИРПГ уменьшаются на величину, соответствующую разнице температур испытания в 10°С. В данном отношении одна цель настоящего изобретения заключается в предложении толстолистовой стали для высокопрочных и имеющих высокую ударную прочность стальных труб, у которых толстолистовая сталь характеризуется пределом прочности при растяжении, составляющим 625 МПа или более, и процентом вязкопластического разрушения (SA–55°C), составляющим 85% или более, согласно определению в испытании ИРПГ при -55°С.

Что касается толстолистовой стали для высокопрочных и имеющих высокую ударную прочность стальных труб настоящего изобретения, то термин «высокопрочный» относится к пределу прочности при растяжении (TS) в направлении С, составляющему 625 МПа или более, согласно определению в испытании на растяжение, которое описывается в обсуждающемся далее примере (направление С является направлением, перпендикулярным направлению прокатки). Термин «высокоударновязкий» относится к проценту вязкопластического разрушения (SA-55°C), составляющему 85% или более, согласно определению в испытании ИРПГ, которое описывается в обсуждающемся далее примере.

Разрешение проблемы

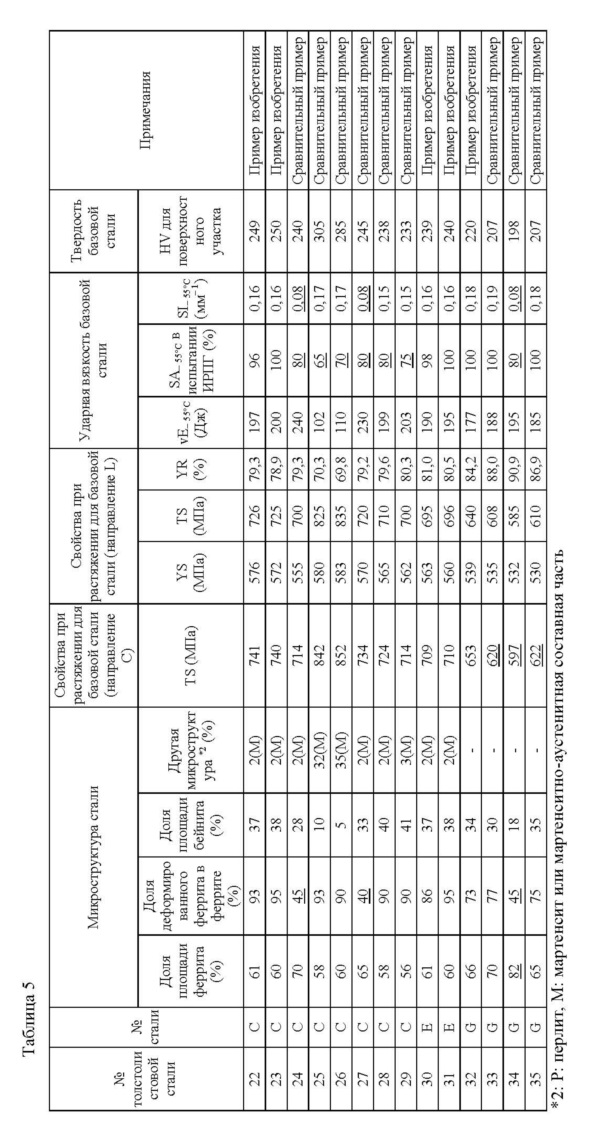

Изобретатели настоящего изобретения количественно определили степень возникновений разделений в целях достижения целевой способности противодействовать хрупкой трещине при одновременном обращении к проценту вязкопластического разрушения (SA–55°C), который представляет собой оценочный индекс. Схематическая диаграмма на фигуре 1 является диаграммой для описания метода измерения индекса разделений (SI–55°C). Для разделений, которые имеют место на поверхности разрушения образца для испытания ИРПГ при проведении испытания ИРПГ, значение SI рассчитывают следующим далее образом. Разделения, которые возникают на поверхности разрушения образца для испытаний, визуально наблюдают в области оценки. Измеряют длины всех разделений, имеющих длину, составляющую 1 мм или более, и совокупную сумму длин делят на площадь области оценки. Область оценки является областью, исключающей первый участок и второй участок в образце для испытаний. Первый участок имеет размер, простирающийся от стороны надреза, изготовленного в прессе, до области оценки, а второй участок имеет размер, простирающийся от стороны ударного воздействия падающим грузом до области оценки. Каждый из размеров, выбираемых из размера первого участка и размера второго участка, равен толщине t образца для испытаний (в случае толщины t < 19 мм), или каждый из них составляет 19 мм (в случае толщины t ≥ 19 мм). У различных типов толстолистовых сталей для материалов стальных труб, характеризующихся пределом прочности при растяжении, составляющим 625 МПа или более, анализировали соотношение между индексом разделений (SI–55°С) и процентом вязкопластического разрушения (SА–55°С) в испытании ИРПГ, и, как это было установлено, для достижения целевой способности противодействовать хрупкой трещине согласно оценке по значению SА–55°С необходимо обеспечить удовлетворение неравенства SI–55°С ≥ 0,10 мм–1. То есть, по меньшей мере, в случае выхода значения SI–55°С за пределы данного диапазона будет невозможно добиться получения целевого значения SА–55°С.

Кроме того, изобретатели настоящего изобретения провели интенсивные исследования толстолистовых сталей для стальных труб в отношении различных факторов, которые оказывают воздействие на характеристики в испытании ИРПГ. Следовательно, как это установили изобретатели настоящего изобретения, толстолистовая сталь для высокопрочных и имеющих высокую ударную прочность стальных труб, демонстрирующих превосходные характеристики в испытании ИРПГ, которые могут быть использованы для более суровых окружающих сред низкотемпературного использования, может быть произведена следующим далее образом. Может быть использована толстолистовая сталь, содержащая, например, C, Mn, Nb и Ti. Совокупную степень обжатия при прокатке в двухфазной области можно контролируемо регулировать для производства разделений, что в результате приводит к получению эффекта улучшения низкотемпературной ударной вязкости. Также совокупная степень обжатия при прокатке в диапазоне температур некристаллизации аустенита на низкотемпературной стороне, можно контролируемо регулировать для измельчения микроструктуры, что в результате приводит к получению эффекта улучшения низкотемпературной ударной вязкости. Данные эффекты могут быть использованы.

На основании вышеупомянутых открытий изобретатели настоящего изобретения провели дополнительные исследования и совершили настоящее изобретение. Настоящее изобретение обобщено в соответствии с представленным ниже описанием изобретения.

[1] Предлагается толстолистовая сталь для высокопрочных и имеющих высокую ударную прочность стальных труб. Толстолистовая сталь имеет химический состав, содержащий в % (масс.) С: 0,03% или более и 0,08% или менее, Si: от более, чем 0,05% до 0,50% или менее, Mn: от 1,5% или более и 2,5% или менее, Р: 0,001% или более и 0,010% или менее, S: 0,0030% или менее, Al: 0,01% или более и 0,08% или менее, Nb: 0,010% или более и 0,080% или менее, Ti: 0,005% или более и 0,025% или менее и N: 0,001% или более и 0,006% или менее и, кроме того, содержащий в % (масс.), по меньшей мере, одного представителя, выбираемого из Cu: 0,01% или более и 1,00% или менее, Ni: 0,01% или более и 1,00% или менее, Cr: 0,01% или более и 1,00% или менее, Мо: 0,01% или более и 1,00% или менее, V: 0,01% или более и 0,10% или менее и В: 0,0005% или более и 0,0030% или менее, при этом остаток представляет собой Fe и неизбежные примеси. Толстолистовая сталь обладает микроструктурой, в которой доля площади феррита в позиции в 1/2 толщины толстолистовой стали находится в диапазоне от 20% или более и 80% или менее, и деформированный феррит составляет от 50% или более и 100% или менее феррита. Разделения, которые имеют место на поверхности разрушения образца для испытаний у толстолистовой стали, характеризуются индексом разделений (SI– 55°С), составляющим 0,10 мм– 1 или более, при том условии, что образец для испытаний подвергают испытанию ИРПГ (испытание на разрыв падающим грузом) при температуре испытания -55°С, при этом индекс разделений определяется формулой (1).

SI– 55°С (мм– 1) = ΣLi/A ... (1)

ΣLi: совокупность длин (мм) разделений, имеющих длину, составляющую 1 мм или более, и существующих в области оценки (А) образца для испытания в испытании ИРПГ

А: площадь (мм2) области оценки образца для испытания в испытании ИРПГ, при этом область оценки является областью, исключающей первый участок и второй участок в образце для испытаний, причем первый участок имеет размер, простирающийся от стороны надреза, изготовленного в прессе, до области оценки, а второй участок имеет размер, простирающийся от стороны ударного воздействия падающим грузом до области оценки, при этом каждый из размеров, выбираемых из размера первого участка и размера второго участка, равен толщине t образца для испытаний (в случае толщины t < 19 мм), или каждый из них составляет 19 мм (в случае толщины t ≥ 19 мм).

[2] У толстолистовой стали, соответствующей позиции [1], для высокопрочных и имеющих высокую ударную прочность стальных труб химический состав, кроме того, содержит в % (масс.), по меньшей мере, одного представителя, выбираемого из Са: 0,0005% или более и 0,0100% или менее, металла РЗМ: 0,0005% или более и 0,0200% или менее, Zr: 0,0005% или более и 0,0300% или менее и Mg: 0,0005% или более и 0,0100% или менее.

[3] Предлагается способ производства толстолистовой стали для высокопрочных и имеющих высокую ударную прочность стальных труб. Способ разрабатывают для производства толстолистовой стали, соответствующей позициям [1] или [2], для высокопрочных и имеющих высокую ударную прочность стальных труб. Способ включает горячую прокатку и охлаждение. Горячую прокатку проводят в результате нагревания стального сляба до температуры в диапазоне от 1000°С или более и 1250°С или менее, прокатки стального сляба в диапазоне температур рекристаллизации аустенита, после этого проводят прокатку в диапазоне от температуры Ar3 или более и (температуры Ar3 + 150°С) или менее при совокупной степени обжатия при прокатке, составляющей 50% или менее, а вслед за этим проводят прокатку в диапазоне от (температуры Ar3 - 50°С) или более и менее, чем температура Ar3 при совокупной степени обжатия при прокатке, составляющей более, чем 50%. Незамедлительно после горячей прокатки проводят охлаждение в результате охлаждения толстолистовой стали при использовании ускоренного охлаждения при скорости охлаждения в диапазоне от 10°С/сек или более и 80°С/сек или менее до температуры прекращения охлаждения в диапазоне от 250°С или более и 450°С или менее и после этого естественного охлаждения толстолистовой стали до диапазона температур, составляющего 100°С или менее.

Выгодные эффекты от изобретения

В способе производства настоящего изобретения условия прокатки и условия охлаждения после прокатки контролируемо регулируют надлежащим образом. В результате в полученной микроструктуре доля площади феррита в позиции в 1/2 толщины толстолистовой стали находится в диапазоне от 20% или более и 80% или менее, и деформированный феррит составляет от 50% или более и 100% или менее феррита. Произведенные толстолистовые стали обеспечивают достижение высокой прочности и высокой ударной вязкости.

Толстолистовые стали настоящего изобретения являются толстолистовыми сталями для высокопрочных и имеющих высокую ударную прочность стальных труб. Толстолистовые стали, использующие разделения, характеризуются пределом прочности при растяжении (в направлении С), составляющим 625 МПа или более, и процентом вязкопластического разрушения (SA–55°C), составляющим 85% или более, согласно определению в испытании ИРПГ при -55°С. Толстолистовые стали настоящего изобретения предполагаются для использования в отношении магистральных труб. Согласно прогнозам прокладка магистральных труб будет увеличиваться в холодных регионах и/или арктических регионах, где зимой температура окружающей среды уменьшается до температуры, меньшей или равной -40°С. Примеры магистральных труб включают газовые магистральные трубы высокого давления для давления, составляющего, например, не менее, чем 10 МПа.

Краткое описание чертежей

[Фигура 1] Фигура 1 представляет собой схематическую диаграмму для описания метода измерения индекса разделений (SI– 55°C).

Описание вариантов осуществления

Теперь настоящее изобретение будет описываться подробно.

В соответствии с настоящим изобретением толстолистовая сталь для высокопрочных и имеющих высокую ударную прочность стальных труб имеет химический состав, содержащий в % (масс.) С: 0,03% или более и 0,08% или менее, Si: от более, чем 0,05% до 0,50% или менее, Mn: от 1,5% или более и 2,5% или менее, Р: 0,001% или более и 0,010% или менее, S: 0,0030% или менее, Al: 0,01% или более и 0,08% или менее, Nb: 0,010% или более и 0,080% или менее, Ti: 0,005% или более и 0,025% или менее и N: 0,001% или более и 0,006% или менее и, кроме того, содержащий в % (масс.), по меньшей мере, одного представителя, выбираемого из Cu: 0,01% или более и 1,00% или менее, Ni: 0,01% или более и 1,00% или менее, Cr: 0,01% или более и 1,00% или менее, Мо: 0,01% или более и 1,00% или менее, V: 0,01% или более и 0,10% или менее и В: 0,0005% или более и 0,0030% или менее, при этом остаток представляет собой Fe и неизбежные примеси, где толстолистовая сталь обладает микроструктурой, в которой доля площади феррита в позиции в 1/2 толщины толстолистовой стали находится в диапазоне от 20% или более и 80% или менее, и деформированный феррит составляет от 50% или более и 100% или менее феррита.

Сначала будут описываться причины ограничений, накладываемых на химический состав настоящего изобретения. Как это необходимо отметить, уровни процентного содержания, относящиеся к химическому составу, являются уровнями процентного содержания, полученными при расчете на массу.

С: 0,03% или более и 0,08% или менее

С эффективно исполняет функцию увеличения прочности в результате трансформационного упрочнения. Однако, в случае уровня содержания С, составляющего менее, чем 0,03%, желательный предел прочности при растяжении (TS ≥ 625 МПа) может быть не достигнут. Также во время охлаждения имеют тенденцию к прохождению ферритное превращение и перлитное превращение, и в результате количество бейнита имеет тенденцию к уменьшению. С другой стороны, в случае уровня содержания С, составляющего более, чем 0,08%, после ускоренного охлаждения будет иметь место тенденция к образованию твердого мартенсита. В результате базовая сталь может характеризоваться низкой поглощенной энергией в испытании на удар по Шарпи и низкими характеристиками в испытании ИРПГ (SA–55°C). Также после ускоренного охлаждения может увеличиться твердость участка поверхностного слоя, что может в результате привести к получению складок или поверхностных дефектов во время формовки стальной трубы. Таким образом, уровень содержания С находится в диапазоне от 0,03% или более и 0,08% или менее, а предпочтительно от 0,03% или более и 0,07% или менее.

Si: от более, чем 0,05% до 0,50% или менее

Si представляет собой элемент, необходимый для раскисления, и, кроме того, создает эффект улучшения прочности стали в результате твердо-растворного упрочнения. Для производства данного эффекта Si должен быть включен в количестве, составляющем более, чем 0,05%. Уровень содержания Si предпочтительно составляет не менее, чем 0,10%, а более предпочтительно не менее, чем 0,15%. С другой стороны, в случае уровня содержания Si, составляющего более, чем 0,50%, ухудшатся свариваемость и поглощенная энергия в испытании на удар по Шарпи для базовой стали. Таким образом, уровень содержания Si составляет не более, чем 0,50%. Для предотвращения ухудшения ударной вязкости в зоне ЗТВ предпочтительным является уровень содержания Si, составляющий не более, чем 0,20%.

Mn: от 1,5% или более и 2,5% или менее

Mn подобно С после ускоренного охлаждения образует бейнит и эффективно исполняет функцию увеличения прочности в результате трансформационного упрочнения. Однако, в случае уровня содержания Mn, составляющего менее, чем 1,5%, желательный предел прочности при растяжении (TS ≥ 625 МПа) может быть не достигнут. Также во время охлаждения имеют тенденцию к прохождению ферритное превращение и перлитное превращение, и в результате количество бейнита имеет тенденцию к уменьшению. С другой стороны, в случае включения Mn в количестве, составляющем более, чем 2,5%, Mn станет концентрироваться на участке ликвации, который неизбежно образуется во время разливки. Данный участок может стать причиной низкой поглощенной энергии в испытании на удар по Шарпи или низких характеристик в испытании ИРПГ (SA– 55°C). Таким образом, уровень содержания Mn находится в диапазоне от 1,5% или более и 2,5% или менее. Для улучшения ударной вязкости предпочтительным является уровень содержания Mn в диапазоне от 1,5% или более и 2,0% или менее.

P: 0,001% или более и 0,010% или менее

Р представляет собой элемент, эффективный для увеличения прочности толстолистовой стали в результате твердо-растворного упрочнения. Однако, в случае уровня содержания Р, составляющего менее, чем 0,001%, эффект может быть не произведен, а также могут увеличиться издержки на дефосфоризацию в способе выплавки стали. Таким образом, уровень содержания Р составляет не менее, чем 0,001%. С другой стороны, в случае уровня содержания Р, составляющего более, чем 0,010%, могут оказаться ощутимо низкими ударная вязкость и свариваемость. Таким образом, уровень содержания Р находится в диапазоне от 0,001% или более и 0,010% или менее.

S: 0,0030% или менее

S представляет собой вредный элемент, который вызывает появление горячеломкости и уменьшает ударную вязкость и тягучесть в результате образования в стали включений на сульфидной основе. Таким образом, уровень содержания S предпочтительно является по возможности наименьшим. В настоящем изобретении верхний предел уровня содержания S составляет 0,0030%, а предпочтительно не более, чем 0,0015%. Несмотря на отсутствие конкретных ограничений, накладываемых на нижний предел, чрезвычайно низкий уровень содержания S в результате приводит к увеличению издержек на выплавку стали. Таким образом, предпочтительным является уровень содержания S, составляющий не менее, чем 0,0001%.

Al: 0,01% или более и 0,08% или менее

Al представляет собой элемент, включенный для исполнения функции раскислителя. Также Al обладает способностью твердо-растворного упрочнения и, таким образом, эффективно исполняет функцию увеличения прочности толстолистовой стали. Однако, в случае уровня содержания Al, составляющего менее, чем 0,01%, эффект не будет произведен. С другой стороны, в случае уровня содержания Al, составляющего более, чем 0,08%, увеличатся издержки на материалы, и может уменьшиться ударная вязкость. Таким образом, уровень содержания Al находится в диапазоне от 0,01% или более и 0,08% или менее, а предпочтительно от 0,01% или более и 0,05% или менее.

Nb: 0,010% или более и 0,080% или менее

Nb является эффективным для увеличения прочности толстолистовой стали в результате дисперсионного упрочнения и эффекта увеличения прокаливаемости. Также Nb демонстрирует эффект расширения диапазона температур нерекристаллизации аустенита при горячей прокатке и, таким образом, является эффективным для улучшения ударной вязкости толстолистовой стали в результате эффекта измельчения микроструктуры при прокатке в диапазоне температур нерекристаллизации. Для производства данных эффектов Nb включают в количестве, составляющем 0,010% или более. С другой стороны, в случае уровня содержания Nb, составляющего более, чем 0,080%, после ускоренного охлаждения будет иметь место тенденция к образованию твердого мартенсита. В результате базовая сталь может характеризоваться низкой поглощенной энергией в испытании на удар по Шарпи и низкими характеристиками в испытании ИРПГ (SA– 55°C). Также ударная вязкость в зоне ЗТВ является значимо низкой. Таким образом, уровень содержания Nb находится в диапазоне от 0,010% или более и 0,080% или менее, а предпочтительно от 0,010% или более и 0,040% или менее.

Ti: 0,005% или более и 0,025% или менее

Ti образует в стали нитриды, а в особенности при включении в количестве, составляющем 0,005% или более, Ti демонстрирует эффект измельчения аустенитных зерен в результате пиннинг-эффекта нитрида. Таким образом, Ti вносит свой вклад в обеспечение получения достаточной ударной вязкости базовой стали и достаточной ударной вязкости в зоне ЗТВ. В дополнение к этому, Ti представляет собой элемент, эффективный для увеличения прочности толстолистовой стали в результате дисперсионного упрочнения. Для производства данных эффектов Ti включают в количестве, составляющем 0,005% или более. Предпочтительным является уровень содержания Ti, составляющий не менее, чем 0,008%. С другой стороны, в случае включения Ti в количестве, составляющем более, чем 0,025%, произойдет огрубление TiN, что в результате приводит к невозможности внесения вклада в измельчение аустенитных зерен. В результате эффект улучшения ударной вязкости не производится. В дополнение к этому, грубые частицы TiN могут исполнять функцию центров инициирования вязкого растрескивания или хрупкого растрескивания, и в результате может значительно уменьшиться поглощенная энергия в испытании на удар по Шарпи, и также могут значительно ухудшиться характеристики в испытании ИРПГ (SA– 55°C). Таким образом, уровень содержания Ti составляет не более, чем 0,025%, а предпочтительно не более, чем 0,018%.

N: 0,001% или более и 0,006% или менее

N образует нитрид совместно с Ti, что ингибирует огрубление аустенита и, таким образом, вносит свой вклад в улучшение ударной вязкости. Для производства такого пиннинг-эффекта N включают в количестве, составляющем 0,001% или более. С другой стороны, в случае уровня содержания N, составляющего более, чем 0,006%, присутствие элемента N, образующего твердый раствор, может вызвать ухудшение ударной вязкости в зоне ЗТВ. Это происходит при разложении TiN в зоне сварки, в особенности в зоне ЗТВ, нагретой до 1450°С или более, в окрестности линии сплавления. Таким образом, уровень содержания N находится в диапазоне от 0,001% или более и 0,006% или менее, а в случае потребности в высоком уровне ударной вязкости для зоны ЗТВ предпочтительным будет уровень содержания N в диапазоне от 0,001% или более и 0,004% или менее.

В настоящем изобретении в дополнение к описанным выше существенным элементам, кроме того, включают, по меньшей мере, одного представителя, выбираемого из числа Cu, Ni, Cr, Mo, V и В.

Cu: 0,01% или более и 1,00% или менее, Cr: 0,01% или более и 1,00% или менее, Мо: 0,01% или более и 1,00% или менее

Все элементы, выбираемые из Cu, Cr и Мо, представляют собой элементы для улучшения прокаливаемости и вносят свой вклад в увеличение прочности базовой стали и зоны ЗТВ. Для производства данного эффекта должно потребоваться включение одного или нескольких элементов, выбираемых из Cu, Cr и Мо, каждого в количестве, составляющем 0,01% или более, вне зависимости от того, какой из элементов включают. С другой стороны, в случае уровня содержания Cu, уровня содержания Cr или уровня содержания Мо, составляющих более, чем 1,00%, эффект увеличения прочности станет насыщенным. Таким образом, каждый из уровней содержания Cu, Cr и Мо при их включении находится в диапазоне от 0,01% или более и 1,00% или менее.

Ni: 0,01% или более и 1,00% или менее

Ni также представляет собой элемент для улучшения прокаливаемости и является элементом, подходящим для использования, поскольку включение Ni не приводит к уменьшению ударной вязкости. Для производства данного эффекта Ni должен быть включен в количестве, составляющем 0,01% или более. С другой стороны, в случае уровня содержания Ni, составляющего более, чем 1,00%, эффект станет насыщенным. Кроме того, Ni является очень дорогостоящим. Таким образом, уровень содержания Ni при его включении находится в диапазоне от 0,01% или более и 1,00% или менее.

V: 0,01% или более и 0,10% или менее

V представляет собой элемент, эффективный для увеличения прочности толстолистовой стали в результате дисперсионного упрочнения. Для производства данного эффекта V должен быть включен в количестве, составляющем 0,01% или более. С другой стороны, в случае уровня содержания V, составляющего более, чем 0,10%, будет произведено избыточное количество карбида, и это может привести к уменьшению ударной вязкости. Таким образом, уровень содержания V при его включении находится в диапазоне от 0,01% или более и 0,10% или менее.

В: 0,0005% или более и 0,0030% или менее

В представляет собой элемент для улучшения прокаливаемости. В образует ликват на границах аустенитных зерен, что подавляет ферритное превращение, и, таким образом, вносит свой вклад в увеличение прочности базовой стали и предотвращение уменьшения прочности в зоне ЗТВ. Для производства данного эффекта В требует включения в количестве, составляющем 0,0005% или менее. С другой стороны, в случае уровня содержания В, составляющего более, чем 0,0030%, эффект станет насыщенным. Таким образом, уровень содержания В при его включении находится в диапазоне от 0,0005% или более и 0,0030% или менее.

Остаток, отличный от описанных выше элементов, представляет собой Fe и неизбежные примеси.

Однако, по мере надобности химический состав, кроме того, может включать и, по меньшей мере, одного представителя, выбираемого из Са: 0,0005% или более и 0,0100% или менее, металла РЗМ: 0,0005% или более и 0,0200% или менее, Zr: 0,0005% или более и 0,0300% или менее и Mg: 0,0005% или более и 0,0100% или менее.

Каждый из Са, металла РЗМ, Zr и Mg демонстрирует функцию иммобилизации S в стали, что улучшает ударную вязкость толстолистовой стали. Данный эффект производится в результате включения одного или нескольких из данных элементов, каждого в количестве, составляющем 0,0005% или более, вне зависимости от того, какой из элементов включают. С другой стороны, в случае уровня содержания Са, составляющего более, чем 0,0100%, уровня содержания металла РЗМ, составляющего более, чем 0,0200%, уровня содержания Zr, составляющего более, чем 0,0300%, или уровня содержания Mg, составляющего более, чем 0,0100%, увеличится количество включений в стали, что может привести к уменьшению ударной вязкости. Таким образом, уровни содержания данных элементов при их включении предпочтительно представляют собой нижеследующее: Са: 0,0005% или более и 0,0100% или менее, металл РЗМ: 0,0005% или более и 0,0200% или менее, Zr: 0,0005% или более и 0,0300% или менее, Mg: 0,0005% или более и 0,0100% или менее.

После этого будет описываться микроструктура.

Толстолистовые стали для высокопрочных и имеющих высокую ударную прочность стальных труб настоящего изобретения обладают следующими далее свойствами базовой стали. Предел прочности при растяжении (в направлении С) составляет 625 МПа или более, процент вязкопластического разрушения (SA– 55°C) составляет 85% или более, согласно определению в испытании ИРПГ при -55°С, и индекс разделений (SI– 55°C) составляет 0,10 мм– 1 или более. Для согласованного получения данных свойств необходимы наличие доли площади феррита в диапазоне от 20% или более и 80% или менее в микроструктуре в позиции в 1/2 толщины толстолистовой стали и присутствие деформированного феррита, составляющего от 50% или более и 100% или менее феррита. Предпочтительным является присутствие помимо феррита, в том числе деформированного феррита, основной составной части микроструктуры, представляющей собой бейнит. Другие микроструктуры могут включать, например, мартенситно-аустенитную составную часть, перлит и мартенсит. Предпочтительным является наличие совокупной доли площади других микроструктур, составляющей 10% или менее.

Доля площади феррита в позиции в 1/2 толщины толстолистовой стали: от 20% или более и 80% или менее

В настоящем изобретении доля площади феррита представляет собой важный параметр, и, в особенности, как это будет описываться ниже, важным параметром является количество деформированного феррита в феррите. То есть, в случае прокатки толстолистовой стали в двухфазной области в толстолистовой стали будут возникать разделения в направлении, перпендикулярном направлению распространения трещины в испытании ИРПГ. Разделения представляют собой щели вследствие текстуры деформированного феррита и ослабляют напряжение в вершинах трещин, что, таким образом, улучшает низкотемпературную ударную вязкость. При производстве эффекта разделений для улучшения способности противодействовать хрупкой трещине доля площади феррита должна составлять 20% или более. В случае доли площади феррита, составляющей менее, чем 20%, могут ухудшиться характеристики в испытании ИРПГ (SA– 55°C) в результате уменьшенного количества деформированного феррита. В дополнение к этому, в случае доли феррита, составляющей менее, чем 20%, может уменьшиться безопасность в отношении деформирования рельефа, такого как деформирование грунта. Это обуславливается увеличением соотношения между пределом текучести при растяжении и пределом прочности при растяжении (YR) вследствие уменьшенного количества деформированного феррита, что приводит к уменьшению деформируемости стальной трубы. С другой стороны, в случае доли площади феррита, составляющей более, чем 80%, не может быть достигнут желательный предел прочности при растяжении. Также доля площади бейнита имеет тенденцию к малому значению. Таким образом, доля площади феррита в позиции в 1/2 толщины толстолистовой стали находится в диапазоне от 20% или более и 80% или менее, а предпочтительно в целях обеспечения получения согласованных прочности и низкотемпературной ударной вязкости доля площади феррита находится в диапазоне от 50% или более и 80% или менее. Более предпочтительной является доля площади феррита в диапазоне от 50% или более и 70% или менее.

Доля деформированного феррита в феррите: от 50% или более и 100% или менее

В соответствии с представленным выше описанием изобретения вследствие своей текстуры деформированный феррит вызывает появление разделений и, таким образом, улучшает низкотемпературную ударную вязкость. В случае присутствия деформированного феррита, составляющего менее, чем 50% феррита, не может быть получено желательное количество разделений. В результате может оказаться низкой способность противодействовать хрупкой трещине. Таким образом, деформированный феррит составляет от 50% или более и 100% или менее феррита. Для более согласованного достижения хорошей способности противодействовать хрупкой трещине и превосходной поглощенной энергии в испытании на удар по Шарпи предпочтительным является присутствие деформированного феррита, составляющего от 80% или более и 100% или менее феррита.

Доля площади бейнита в позиции в 1/2 толщины толстолистовой стали: от 20% или более и 80% или менее (предпочтительное условие)

Для обеспечения согласованного получения желательной прочности при растяжении (TS ≥ 625 МПа) предпочтительной является доля площади бейнита, составляющая 20% или более. Более предпочтительной является доля площади бейнита, составляющая 30% или более. В случае доли площади бейнита, составляющей более, чем 80%, характеристики в испытании ИРПГ (SA– 55°C) могут ухудшиться в результате присутствия уменьшенного количества деформированного феррита. В дополнение к этому, в случае доли площади бейнита, составляющей более, чем 80%, может уменьшиться безопасность в отношении деформирования рельефа, такого как деформирование грунта. Это обуславливается возможным уменьшением деформируемости стальной трубы вследствие увеличения соотношения YR. Таким образом, предпочтительной является доля площади бейнита, составляющая не более, чем 80%. Более предпочтительной является доля площади бейнита, составляющая не более, чем 50%.

Другие составные части микроструктуры в позиции в 1/2 толщины толстолистовой стали

Составные части, отличные от феррита и бейнита, могут включать, по меньшей мере, одного представителя, выбираемого, например, из мартенсита (в том числе мартенситно-аустенитной составной части), перлита и остаточного аустенита. Совокупная доля площади другой микроструктуры может составлять не более чем 10%.

Описанная выше доля площади феррита может быть определена следующим далее образом. Например, поперечное сечение L (вертикальное поперечное сечение, параллельное направлению прокатки) в позиции в 1/2 толщины толстолистовой стали подвергают полированию до зеркального блеска, а после этого травлению в нитале. Случайным образом выбирают пять областей наблюдения, в которых проводят наблюдения при использовании оптического микроскопа при увеличении в диапазоне от 400 до 1000×. Для сфотографированных изображений микроструктуры проводят анализ изображений в целях вычисления доли площади феррита. Доля площади представляет собой среднее значение для долей площади в пяти областях наблюдения. Деформированный феррит определяют как феррит, характеризующийся аспектным соотношением, составляющим 3 или более. Аспектное соотношение является соотношением между длиной зерна феррита в направлении прокатки и длиной зерна феррита в направлении толщины. Таким образом, рассчитывают долю деформированного феррита в совокупном феррите.

Кроме того, в случайно выбранных пяти областях наблюдения может быть проведено наблюдение, например, при использовании сканирующего электронного микроскопа (СЭМ) при увеличении 2000× для идентифицирования микроструктуры при использовании сфотографированных изображений микроструктуры. Доли площади фаз, таких как бейнит, мартенсит, мартенситно-аустенитная составная часть, феррит (деформированный феррит) и перлит, могут быть определены, например, в результате анализа изображений. Доля площади представляет собой среднее значение для долей площади в пяти областях наблюдения.

В общем случае микроструктура толстолистовой стали, произведенной при использовании ускоренного охлаждения, варьируется в направлении толщины толстолистовой стали. В настоящем изобретении для согласованного достижения целевых прочности и способности противодействовать хрупкой трещине на микроструктуру в позиции в 1/2 толщины толстолистовой стали (позиции в t/2 толщины t) накладывают ограничения, где скорость охлаждения является низкой, и, таким образом, достижение вышеупомянутых свойств является затруднительным.

В соответствии с настоящим изобретением толстолистовые стали для высокопрочных и имеющих высокую ударную прочность стальных труб обладают следующими далее свойствами.

(1) Предел прочности при растяжении в направлении С, составляющий 625 МПа или более: магистральные трубы используют, например, для транспортирования природного газа или сырой нефти. В рамках попыток улучшения эффективности транспортирования в результате проведения операции под повышенным давлением и улучшения эффективности сварки по месту в результате утончения стенок труб ощущается всевозрастающая потребность в повышенной прочности. Для удовлетворения данной потребности предел прочности при растяжении в направлении С в настоящем изобретении составляет 625 МПа или более.

Соотношение между пределом текучести при растяжении и пределом прочности при растяжении (YR) в направлении L, составляющий 93% или менее, (предпочтительное условие): в последние годы наблюдалась тенденция к увеличению разработки газовых месторождений и нефтяных месторождений в сейсмических регионах и районах вечной мерзлоты. В соответствии с этим, в некоторых случаях от укладываемых магистральных труб требуется демонстрация низкого соотношения между пределом текучести при растяжении и пределом прочности при растяжении, что обеспечивает безопасность в случаях, в которых имеет место значительное деформирование рельефа вследствие деформирования грунта. Для удовлетворения данной потребности в настоящем изобретении соотношение между пределом текучести при растяжении и пределом прочности при растяжении составляет не более, чем 93%, а предпочтительно не более, чем 90%.

В данном случае предел прочности при растяжении и соотношение между пределом текучести при растяжении и пределом прочности при растяжении могут быть измерены в результате проведения испытания на растяжение в соответствии с документом ASTM A370. Соотношение между пределом текучести при растяжении и пределом прочности при растяжении представляет собой отношение предела текучести при растяжении к пределу прочности при растяжении. В испытании на растяжение получают образцы для испытания на растяжение с полной толщиной, характеризующиеся направлением растяжения в направлении С (направлении, перпендикулярном направлению прокатки), и образцы для испытания на растяжение с полной толщиной, характеризующиеся направлением растяжения в направлении L (направлении, параллельном направлению прокатки).

(2) Процент вязкопластического разрушения (SA– 55°C), составляющий 85% или более, согласно определению в испытании ИРПГ при -55°С, индекс разделений (SI– 55°C), составляющий 0,10 мм– 1 или более: магистральные трубы, которые используют, например, для транспортирования природного газа, в желательном случае характеризуются высоким значением процента вязкопластического разрушения согласно определению в испытании ИРПГ в целях предотвращения распространения хрупкой трещины. В настоящем изобретении процент вязкопластического разрушения (значение SA) согласно определению в испытании ИРПГ при -55°С составляет 85% или более. Кроме того, индекс разделений (SI–55°C) составляет 0,10 мм-1 или более. В данном случае процент вязкопластического разрушения (SA–55°C) согласно определению в испытании ИРПГ при -55°С определяют следующим далее образом. Образцы для испытания ИРПГ с полной толщиной и надрезом, изготовленным в прессе, получают в соответствии с документом API-5L3 и подвергают воздействию нагрузки для изгиба при ударе падающим грузом при -55 °С. Продольное направление образца для испытаний является направлением С. Процент вязкопластического разрушения определяют исходя из области оценки, которая является областью, исключающей первый участок и второй участок на образце для испытаний. Участок (область инициирования трещины) имеет размер, простирающийся от стороны надреза, изготовленного в прессе, до области оценки, а второй участок (область деформации сжатия) имеет размер, простирающийся от стороны ударного воздействия падающим грузом до области оценки. Каждый из размеров, выбираемых из размера первого участка и размера второго участка, равен толщине t образца для испытаний (в случае толщины t < 19 мм), или каждый из них составляет 19 мм (в случае толщины t ≥ 19 мм). Также индекс разделений (SI– 55°C) рассчитывают следующим далее образом. В области оценки, сопоставимой с областью оценки для описанного выше измерения процента вязкопластического разрушения после испытания ИРПГ, проводили визуальные наблюдения в отношении разделений, которые возникают на поверхности разрушения образца для испытаний. Измеряют длины всех разделений, имеющих длину, составляющую 1 мм или более, и совокупную сумму длин делят на площадь области оценки. Область оценки является областью, исключающей первый участок и второй участок на образце для испытаний. Первый участок (область инициирования трещины) имеет размер, простирающийся от стороны надреза, изготовленного в прессе, до области оценки, а второй участок (область деформации сжатия) имеет размер, простирающийся от стороны ударного воздействия падающим грузом до области оценки. Каждый из размеров, выбираемых из размера первого участка и размера второго участка, равен толщине t образца для испытаний (в случае толщины t < 19 мм), или каждый из них составляет 19 мм (в случае толщины t ≥ 19 мм).

(3) Поглощенная энергия в испытании на удар по Шарпи при -55°С, составляющая 160 Дж или более, (предпочтительное условие): как это известно, в газовых магистральных трубах высокого давления может иметь место распространение сдвигового разрушения (нестабильного вязкопластического разрушения). При распространении сдвигового разрушения вязкие трещины, обусловленные внешней причиной, распространяются в направлении оси трубы при скорости, составляющей 100 м/сек или более, и это в результате может привести к катастрофическому разрушению на протяжении нескольких километров. Эффективный способ предотвращения такого распространения сдвигового разрушения заключается в увеличении поглощенной энергии. Таким образом, в настоящем изобретении предпочтительной является поглощенная энергия в испытании на удар по Шарпи при -55°С, составляющая не менее, чем 160 Дж. В данном случае поглощенная энергия в испытании на удар по Шарпи при -55°С может быть измерена в результате проведения испытания на удар по Шарпи в соответствии с документом ASTM A370 при -55°С.

(4) Твердость по Виккерсу в позиции на 1 мм от поверхности толстолистовой стали в направлении толщины, составляющая 260 или менее, (предпочтительное условие): температура поверхностного участка толстолистовой стали является более низкой, чем температура центрального участка толстолистовой стали. Таким образом, при проведении прокатки в двухфазной области температур поверхностный участок и центральный участок могут отличаться друг от друга по составу микроструктуры и свойствам. Также в поверхностном участке толстолистовой стали, где скорость охлаждения после прокатки является большой, имеет место тенденция к образованию твердого мартенсита и мартенситно-аустенитной составной части, и в результате может увеличиться твердость поверхности. Такое увеличение твердости поверхности может привести к образованию поверхностных дефектов, таких как складки и трещины, и, кроме того, может привести к образованию центров инициирования хрупких трещин в способе формовки стальной трубы, при котором на поверхности толстолистовой стали имеет место тенденция к возникновению концентрации напряжений. По этой причине предпочтительным является надлежащее контролируемое регулирование твердости участка поверхностного слоя. В настоящем изобретении твердость по Виккерсу в позиции на 1 мм от поверхности толстолистовой стали в направлении толщины составляет не более, чем 260. В данном случае твердость по Виккерсу определяют следующим далее образом. Образцы для испытаний при измерении твердости получают из толстолистовой стали, и поперечное сечение L (поперечное сечение, параллельное направлению прокатки и перпендикулярное поверхности толстолистовой стали) механически полируют. В позиции на 1 мм от поверхности толстолистовой стали в направлении толщины измеряют твердость по Виккерсу в 10 точках у каждого из образцов для испытаний в соответствии с документом JIS Z 2244 при нагрузке для измерений 10 кгс и определяют среднее значение.

Вслед за этим будет описываться способ настоящего изобретения для производства толстолистовой стали для высокопрочных и имеющих высокую ударную прочность стальных труб.

Толстолистовую сталь для высокопрочных и имеющих высокую ударную прочность стальных труб настоящего изобретения предпочтительно получают при использовании способа производства, включающего способ горячей прокатки и способ охлаждения. В способе горячей прокатки стальной сляб, имеющий химический состав, описанный выше, подвергают нагреванию до температуры в диапазоне от 1000°С или более и 1250°С или менее и прокатке в диапазоне температур рекристаллизации аустенита. После этого проводят прокатку в диапазоне от температуры Ar3 или более и (температуры Ar3 + 150°С) или менее при совокупной степени обжатия при прокатке, составляющей 50% или более, а впоследствии прокатку в диапазоне от (температуры Ar3 - 50°C) или более и менее, чем температура Ar3 при совокупной степени обжатия при прокатке, составляющей более, чем 50%. Незамедлительно после способа горячей прокатки в способе охлаждения толстолистовую сталь охлаждают в результате ускоренного охлаждения при скорости охлаждения в диапазоне от 10°С/сек или более и 80°С/сек или менее до температуры прекращения охлаждения в диапазоне от 250°С или более и 450°С или менее. Впоследствии толстолистовую сталь подвергают естественному охлаждению до диапазона температур, составляющего 100°С или менее. В целях дополнительного усиления эффекта улучшения низкотемпературной ударной вязкости в результате измельчения микроструктуры предпочтительной является совокупная степень обжатия при прокатке в диапазоне температур от температуры Ar3 или более и (температуры Ar3 + 50°C) или менее в совокупной степени обжатия при прокатке в диапазоне температур от температуры Ar3 или более и (температуры Ar3 + 150°С) или менее, составляющая 20% или более.

В представленном ниже описании изобретения температура толстолистовой стали является средней температурой в направлении толщины, если только не будет указываться на другое. Средняя температура толстолистовой стали в направлении толщины может быть определена исходя из толщины, температуры поверхности, условий охлаждения и других условий при использовании моделирующих вычислений или другого способа. Например, средняя температура толстолистовой стали в направлении толщины может быть определена в результате вычисления распределения температуры в направлении толщины при использовании метода конечных разностей.

Способ горячей прокатки

Температура нагревания стального сляба: от 1000°С или более и 1250°С или мене.

Стальной сляб настоящего изобретения может быть произведен в результате непрерывной разливки в целях предотвращения макроликвации компонентов или может быть произведен в результате разливки в слитки. После производства стального сляба может быть использован обычный способ, при котором стальной сляб однократно охлаждают до комнатной температуры, а после этого повторно нагревают. Вместо этого без какой-либо проблемы может быть использован энергосберегающий способ, такой как нижеследующий. При прокатке с горячим посадом стальной сляб, неохлажденный и теплый, загружают в нагревательную печь и подвергают горячей прокатке. При прокатке с горячим посадом/прямой горячей прокатке стальной сляб после выдерживания при температуре в течение короткого периода времени незамедлительно подвергают горячей прокатке. В еще одном способе (загрузка теплого сляба) стальной сляб в горячем состоянии загружают в нагревательную печь таким образом, чтобы повторное нагревание могло бы быть частично опущено.

В случае температуры нагревания, составляющей менее, чем 1000°С, компоненты для карбидов, такие как Nb и V, не могут в достаточной степени раствориться в стальном слябе. В результате не может быть произведен эффект увеличения прочности в результате дисперсионного упрочнения. С другой стороны, в случае температуры нагревания, составляющей более, чем 1250°С, начальные аустенитные зерна огрубляются. В результате поглощенная энергия в испытании на удар по Шарпи может быть низкой, и низкими могут быть характеристики в испытании ИРПГ (SA-55°C). Таким образом, температура нагревания стального сляба находится в диапазоне от 1000°С или более и 1250°С или менее, а предпочтительно от 1000°С или более и 1150°С или менее.

В настоящем изобретении после нагревания стального сляба стальной сляб сначала подвергают прокатке в диапазоне температур рекристаллизации аустенита. В результате проведения прокатки в диапазоне температур рекристаллизации аустенита микроструктуру, огрубленную во время нагревания стального сляба, измельчают и зернам придают однородный размер. Таким образом, конечная микроструктура, полученная после последующей прокатки в различных диапазонах температур и охлаждения, что будет описываться далее, измельчается. В результате улучшаются характеристики в испытании ИРПГ (SA– 55°C) и поглощенная энергия в испытании на удар по Шарпи для получающейся в результате толстолистовой стали. На совокупную степень обжатия при прокатке в диапазоне температур рекристаллизации аустенита конкретных ограничений не накладывают, но предпочтительно она составляет 30% или более. В диапазоне химического состава стали настоящего изобретения нижняя предельная температура рекристаллизации аустенита составляет приблизительно 930°С.

Совокупная степень обжатия при прокатке в диапазоне от температуры Ar3 или более и (температуры Ar3 + 150°С) или менее: 50% или более

Диапазон температур от температуры Ar3 или более и (температуры Ar3 + 150°С) или менее соответствует более низкотемпературной области диапазона температур некристаллизации аустенита. Проведение прокатки в диапазоне от температуры Ar3 или более и (температуры Ar3 + 150°С) или менее в диапазоне температур нерекристаллизации аустенита при совокупной степени обжатия при прокатке, составляющей 50% или более, приводит к удлинению аустенитных зерен и их измельчению, в особенности в направлении толщины. Таким образом, феррит и бейнит, которые представляют собой микроструктуры, полученные после последующей прокатки в двухфазной области и ускоренного охлаждения, измельчаются, и в результате улучшаются характеристики в испытании ИРПГ (SA-55°C). С другой стороны, в случае совокупной степени обжатия при прокатке, составляющей менее, чем 50%, эффект измельчения зерен в достаточной степени не будет произведен. Это может привести в результате к невозможности достижения хороших характеристик в испытании ИРПГ (SA-55°C). Таким образом, совокупная степень обжатия при прокатке в диапазоне от температуры Ar3 или более и (температуры Ar3 + 150°С) или менее, который находится в диапазоне температур некристаллизации аустенита, составляет 50% или более. На верхний предел совокупной степени обжатия при прокатке конкретных ограничений не накладывают. Однако, в случае совокупной степени обжатия при прокатке, составляющей более, чем 90%, толщина требуемого стального сляба будет очень большой, что в результате приведет, например, к уменьшению эффективности нагревания. Таким образом, могут значительно увеличиться издержки на энергию. По этой причине предпочтительным является верхний предел совокупной степени обжатия при прокатке в диапазоне от температуры Ar3 или более и (температуры Ar3 + 150°С) или менее, который является диапазоном температур некристаллизации аустенита, составляющий 90%.

В настоящем изобретении использующаяся температура Ar3 представляет собой значение, рассчитываемое при использовании следующей далее формулы, которая имеет в своей основе уровни содержания элементов в материалах стали. Уровень содержания (% (масс.)) каждого из элементов в стали продемонстрирован при использовании символа элемента. Символ элемента, который не включен, приписывается значению 0.

(Формула): Ar3 (°C) = 910 – 310C – 80Mn – 20Cu – 15Cr – 55Ni – 80Mo

Совокупная степень обжатия при прокатке в диапазоне температур от температуры Ar3 или более и (температуры Ar3 + 150°С) или менее: 20% или более (предпочтительное условие)

Совокупная степень обжатия при прокатке в диапазоне температур от температуры Ar3 или более и (температуры Ar3 + 50°С) или менее в совокупной степени обжатия при прокатке в диапазоне температур от температуры Ar3 или более и (температуры Ar3 + 150°С) или менее в диапазоне температур некристаллизации аустенита составляет 20% или более. В результате аустенитные зерна дополнительно измельчаются, и после прокатки в двухфазной области и ускоренного охлаждения дополнительно измельчаются получающиеся в результате феррит и бейнит, которые образуют микроструктуру стали. Следовательно, характеристики в испытании ИРПГ (SA-55°C) улучшаются. Таким образом, в желательном случае совокупная степень обжатия при прокатке в диапазоне температур от температуры Ar3 или более и (температуры Ar3 + 50°С) или менее составляет 20% или более.

Совокупная степень обжатия при прокатке в диапазоне от (температуры Ar3 - 50°С) или более и менее, чем температура Ar3: 50% или более

Горячую прокатку проводят в ферритно-аустенитной двухфазной области температур, более низкой, чем температура Ar3. Таким образом, в феррит вводится деформация, и образуется деформированный феррит. Следовательно, достигается высокая прочность. Также на поверхности разрушения образца для испытаний в испытании для оценки способности противодействовать хрупкой трещине, такого как испытание ИРПГ, возникают разделения. Таким образом, может быть достигнута превосходная способность противодействовать хрупкой трещине. В случае температуры прокатки, более низкой, чем (температура Ar3 - 50°С), будет проходить ферритное превращение, что приводит к увеличению доли площади феррита. В результате не может быть достигнута желательная прочность. Таким образом, диапазон температур прокатки в двухфазной области температур заключен в пределах от (температуры Ar3 - 50°C) или более и менее, чем температура Ar3.

В случае совокупной степени обжатия при прокатке в диапазоне от (температуры Ar3 - 50°C) или более и менее, чем температура Ar3, составляющей 50% или менее, не может быть получено желательное количество деформированного феррита, который определяется характеризующимся аспектным соотношением, составляющим 3 или более. В результате несмотря на возникновение разделений степень возникновения разделений может оказаться недостаточной, и, следовательно, не может быть достигнута превосходная способность противодействовать хрупкой трещине. В соответствии с этим, совокупная степень обжатия при прокатке в диапазоне от (температуры Ar3 - 50°C) или более и менее, чем температура Ar3 составляет более, чем 50%, а предпочтительно составляет 53% или более. С другой стороны, на верхний предел совокупной степени обжатия при прокатке в диапазоне от (температуры Ar3 - 50°C) или более и менее, чем температура Ar3 конкретных ограничений не накладывают. Однако, в случае совокупной степени обжатия при прокатке, составляющей более, чем 80%, степень образования разделений станет насыщенной, и, помимо этого, охрупчивание феррита может уменьшить ударную вязкость базовой стали. Таким образом, предпочтительной является совокупная степень обжатия при прокатке в данном диапазоне температур, составляющая 80% или менее. Более предпочтительной является совокупная степень обжатия при прокатке в диапазоне от (температуры Ar3 - 50°C) или более и менее, чем температура Ar3, составляющая 70% или менее.

Конечная температура прокатки: от (температуры Ar3 - 50°C) или более и менее, чем температура Ar3 (предпочтительное условие)

Прокатка при совокупной степени обжатия при прокатке в диапазоне от (температуры Ar3 - 50°C) или более и менее, чем температура Ar3 в результате приводит к получению высокой прочности, а также в результате приводит к возникновению разделений на поверхности разрушения у образца для испытаний в испытании для оценки способности противодействовать хрупкой трещины, такого как испытание ИРПГ. Таким образом, достигается превосходная способность противодействовать хрупкой трещине. В случае проведения прокатки в низкотемпературном диапазоне, более низком, чем (температура Ar3 - 50°C), доля площади феррита увеличится. В результате желательная прочность не может быть достигнута. С другой стороны, в случае завершения прокатки при температуре Ar3 или более желательное количество деформированного феррита не может быть получено. В результате несмотря на возникновение разделений степень возникновения разделений может оказаться недостаточной, и, следовательно, превосходная способность противодействовать хрупкой трещине может оказаться недостаточной. Таким образом, предпочтительной является конечная температура прокатки в диапазоне от (температуры Ar3 - 50°C) или более и менее, чем температура Ar3.

Способ охлаждения

Температура начала охлаждения для ускоренного охлаждения: (температура Ar3 - 80°C) или более (предпочтительное условие).

В настоящем изобретении незамедлительно после способа горячей прокатки начинают ускоренное охлаждение. В случае температуры начала охлаждения для ускоренного охлаждения, более низкой, чем (температура Ar3 - 50°C), в способе естественного охлаждения после горячей прокатки и до начала ускоренного охлаждения будет образовываться полигональный феррит. В результате может уменьшиться прочность базовой стали. Таким образом, предпочтительной является температура начала охлаждения для ускоренного охлаждения, составляющая (температуру Ar3 - 80°С) или более. С другой стороны, на верхний предел начальной температуры для ускоренного охлаждения конкретных ограничений не накладывают при том условии, что начальная температура является более низкой, чем температура Ar3.

Скорость охлаждения для ускоренного охлаждения: от 10°С/сек или более и 80°С/сек или менее

Феррит, который образуется после завершения прокатки, не является деформированным и, таким образом, является вредным с точки зрения обеспечения получения прочности. По этой причине предпочтительным является проведение ускоренного охлаждения незамедлительно после завершения прокатки в целях обеспечения превращения непревращенного аустенита в бейнит таким образом, чтобы образование феррита могло бы быть подавлено, а прочность могла бы быть улучшена при отсутствии ухудшения ударной вязкости базовой стали. В случае скорости охлаждения для ускоренного охлаждения, составляющей менее, чем 10°С/сек, во время охлаждения может проходить избыточное ферритное превращение, что может в результате приводить к уменьшению прочности базовой стали. Таким образом, скорость охлаждения для ускоренного охлаждения составляет 10°С/сек или более, а предпочтительно 20°С/сек или более. С другой стороны, в случае скорости охлаждения, составляющей более, чем 80°С/сек, будет иметь место тенденция к прохождению мартенситного превращения в особенности близко к поверхностному участку толстолистовой стали, что в результате приводит к увеличению количества твердых фаз. В результате твердость поверхности чрезмерно увеличивается, что может в результате привести при формовке стальных труб к получению поверхностных дефектов, таких как складки и трещины. Кроме того, поверхностные дефекты могут представлять собой центры инициирования вязкого растрескивания или хрупкого растрескивания, и, таким образом, могут уменьшиться поглощенная энергия в испытании на удар по Шарпи и характеристики в испытании ИРПГ (SA-55°C). Таким образом, скорость охлаждения для ускоренного охлаждения составляет 80°С/сек или менее, а предпочтительно 60°С/сек или менее. Скорость охлаждения является средней скоростью охлаждения, полученной в результате деления разности между температурой начала охлаждения и температурой прекращения охлаждения на продолжительность.

Температура прекращения охлаждения для ускоренного охлаждения: от 250°С или более и 450°С или менее

Для достижения предела прочности при растяжении, составляющего 625 МПа или более, температура прекращения охлаждения составляет 450°С или менее в целях превращения непревращенного аустенита в толстолистовой стали в мелкие бейнит и мартенсит. В случае температуры прекращения охлаждения, составляющей более, чем 450°С, получающаяся в результате бейнитная микроструктура будет грубой, и, таким образом, достаточно высокая прочность не может быть достигнута. С другой стороны, в случае температуры прекращения охлаждения, составляющей менее, чем 250°С, может образоваться избыточное количество мартенсита. В результате несмотря на увеличение прочности базовой стали могут значительно уменьшиться поглощенная энергия в испытании на удар по Шарпи и характеристики в испытании ИРПГ (SA-55°C) для базовой стали. Данная тенденция является ощутимой в особенности в поверхностном участке толстолистовой стали или поблизости от него. Также и твердость имеет тенденцию к чрезмерному увеличению в поверхностном участке, где скорость охлаждения является большой. Это может в результате привести при формовке стальных труб к получению поверхностных дефектов, таких как складки и трещины. Таким образом, температура прекращения охлаждения для ускоренного охлаждения находится в диапазоне от 250°С или более и 450°С или менее.

Естественное охлаждение до температурного диапазона, составляющего 100°С или менее

За ускоренным охлаждением следует естественное охлаждение до температурного диапазона, составляющего 100°С или менее.

В дополнение к способу горячей прокатки и способу охлаждения, описанным выше, способ производства настоящего изобретения может включать один или несколько необязательных способов. Например, может быть включен способ, такой как корректировка профиля. Такой способ может быть осуществлен между способом горячей прокатки и способом охлаждения и/или после естественного охлаждения. Повторное нагревание после ускоренного охлаждения и после естественного охлаждения может оказаться необязательным.

Из толстолистовой стали настоящего изобретения может быть сформована стальная труба. Примеры способов формовки такой стальной трубы включают холодную формовку, в которой используют, например, способ «предварительная формовка – окончательная формовка – экспандирование» или гибку на прессе (также называемом гибочным прессом). При использовании такого способа может быть сформован профиль стальной трубы.

Способ «предварительная формовка – окончательная формовка – экспандирование» может представлять собой нижеследующее. Боковые кромки толстолистовой стальной заготовки подвергают подготовке кромок при прорезании канавок, и после этого боковые кромки толстолистовой стали подвергают загибанию кромок при использовании пресс-машины. Впоследствии из толстолистовой стали формуют U-образный профиль, а после этого О-образный профиль при использовании пресс-машины. Данным образом из толстолистовой стали формуют цилиндрический профиль, у которого боковые кромки толстолистовой стали обращены друг к другу. Вслед за этим обращенные друг к другу боковые кромки толстолистовой стали вводят в соприкосновение друг с другом и сваривают вместе. Такая сварка называется шовной сваркой. Предпочтительный способ проведения шовной сварки может включать два способа – способ сварки прихваточным швом и способ сварки завершающим швом. В способе сварки прихваточным швом толстолистовую сталь с цилиндрическим профилем удерживают, а обращенные друг к другу боковые кромки толстолистовой стали вводят в соприкосновение друг с другом и сваривают прихваточным швом вместе. В способе сварки завершающим швом внутреннюю и внешнюю поверхности шва толстолистовой стали подвергают сварке при использовании способа электродуговой сварки под флюсом. После шовной сварки проводят экспандирование в целях удаления остаточного напряжения после сварки и улучшения правильности круглой формы сечения стальной трубы. В способе экспандирования степень экспандирования (соотношение между величиной изменения внешнего диаметра между трубой после экспандирования и трубой до экспандирования и внешним диаметром трубы до экспандирования) обычно находится в диапазоне от 0,3% до 1,5%. С точки зрения баланса между эффектом улучшения правильности круглой формы сечения и требуемой производительностью машины для экспадирования степень экспандирования предпочтительно находится в диапазоне от 0,5% до 1,2%. Впоследствии в целях защиты от коррозии может быть проведена обработка для нанесения покрытия. При такой обработке для нанесения покрытия стальная труба после экспандирования может быть нагрета то диапазона температур, например, от 200 до 300°С, а после этого на внешнюю поверхность стальной трубы может быть нанесена, например, известная смола.

Холодная формовка при использовании гибки на прессе может представлять собой нижеследующее. Толстолистовую сталь неоднократно подвергают трехточечному изгибу и постепенно профилируют в целях формовки трубы, имеющей по существу круглое поперечное сечение. После этого проводят шовную сварку, как и в описанном выше способе «предварительная формовка – окончательная формовка – экспандирование». В случае гибки на прессе также может быть проведено экспандирование после шовной сварки, и может быть нанесено покрытие.

Пример 1.

Теперь будут описываться примеры настоящего изобретения. Технический объем настоящего изобретения не ограничивается примерами, описанными ниже.

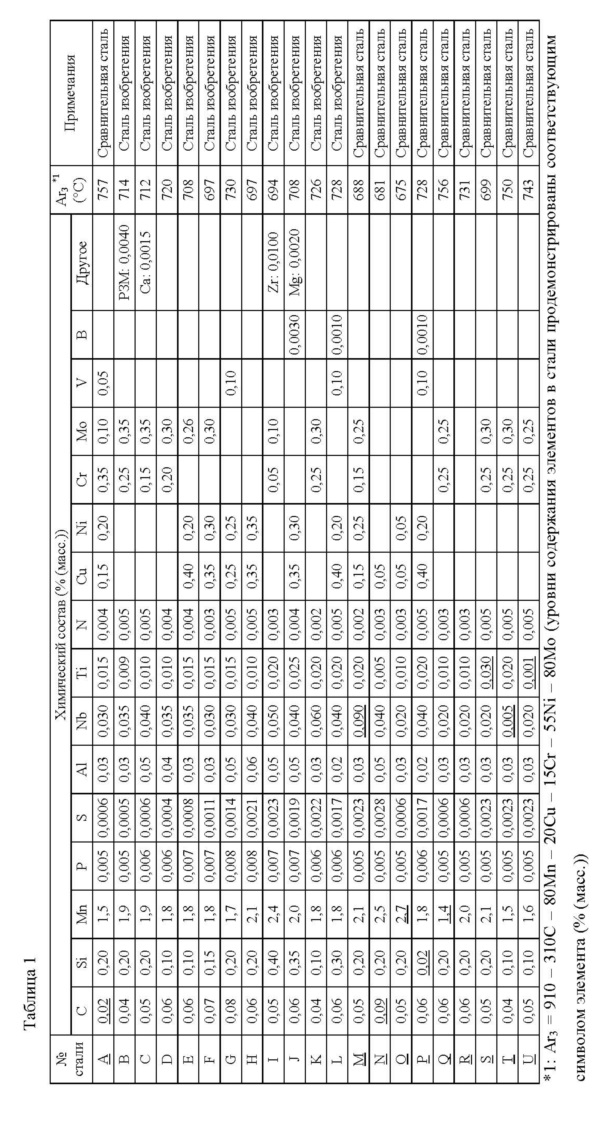

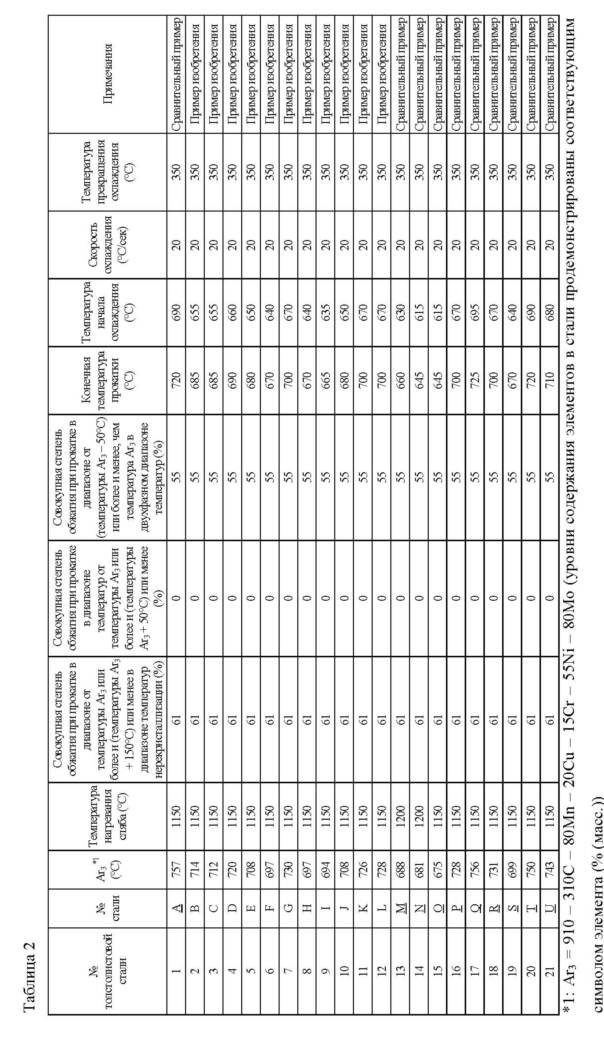

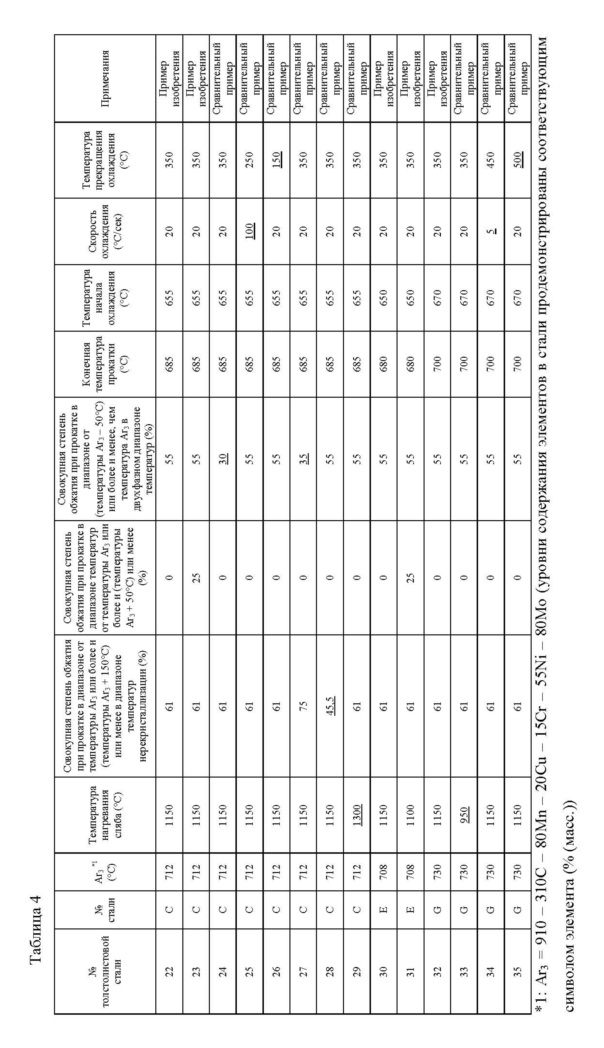

В результате выплавки стали в конверторе получали каждую из расплавленных сталей, имеющих химический состав, продемонстрированный в таблице 1, (остаток представляет собой Fe и неизбежные примеси), и из каждой из них отливали сляб, имеющий в толщину 260 мм. После этого сляб подвергали горячей прокатке и ускоренному охлаждению в условиях, продемонстрированных в таблице 2, и естественному охлаждению до диапазона температур, составляющего 100°С или менее, (комнатная температура) для производства толстолистовой стали, имеющей в толщину 31,9 мм. После нагревания сляб подвергали прокатке в диапазоне температур рекристаллизации аустенита (в диапазоне от 930 до 1080°С) при совокупной степени обжатия при прокатке, составляющей 30% или более.

Из толстолистовых сталей, полученных в соответствии с представленным выше описанием изобретения, в соответствии с документом ASTM A370 получали образцы для испытания на растяжение с полной толщиной, характеризующиеся направлением растяжения в направлении С, и образцы для испытания на растяжение с полной толщиной, характеризующиеся направлением растяжения в направлении L, и проводили испытание на растяжение. При использовании образцов для испытаний с полной толщиной, исследуемых в направлении С, определяли предел прочности при растяжении (TS). При использовании образцов для испытаний с полной толщиной, исследуемых в направлении L, определяли предел текучести при растяжении (YS), предел прочности при растяжении (TS) и соотношение между пределом текучести при растяжении и пределом прочности при растяжении (YR).

Также для испытания на удар по Шарпи в позиции в 1/2 толщины толстолистовой стали получали образцы для испытания по Шарпи с V-образным надрезом в 2 мм. Продольное направление образцов для испытаний являлось направлением С. В соответствии с документом ASTM A370 испытание на удар по Шарпи проводили при -55°С для определения поглощенной энергии в испытании на удар по Шарпи (vE– 55°C).

Кроме того, в соответствии с документом API-5L3 получали образцы для испытания ИРПГ с полной толщиной и надрезом, изготовленным в прессе. Продольное направление образцов для испытаний являлось направлением С. На образцы для испытания воздействовали нагрузкой для изгиба при ударе падающим грузом при -55°С. Процент вязкопластического разрушения (SA– 55°C) определяли исходя из области оценки, которая являлась областью, исключающей первый участок и второй участок в образце для испытаний. Первый участок (область инициирования трещины) имеет размер, простирающийся от стороны надреза, изготовленного в прессе, до области оценки, а второй участок (область деформации сжатия) имеет размер, простирающийся от стороны ударного воздействия падающим грузом до области оценки. Каждый из размеров, выбираемых из размера первого участка и размера второго участка, равен составлял 19 мм (в данном случае толщина t ≥ 19 мм). Также индекс разделений (SI-55°C), который определяют при использовании формулы (1), рассчитывали следующим далее образом. В области оценки, которая была сопоставимой с областью оценки для измерения процента вязкопластического разрушения, проводили визуальные наблюдения в отношении разделений, которые возникали на поверхности разрушения образца для испытаний. Измеряли длины всех разделений, имеющих длину, составляющую 1 мм или более, и совокупную сумму длин делили на площадь области оценки.

SI– 55°С (мм– 1) = ΣLi/A ... (1)

ΣLi: совокупность длин (мм) разделений, имеющих длину, составляющую 1 мм или более, и существующих в области оценки (А) образца для испытания в испытании ИРПГ

А: площадь (мм2) области оценки образца для испытания в испытании ИРПГ, при этом область оценки является областью, исключающей первый участок и второй участок в образце для испытаний, причем первый участок имеет размер, простирающийся от стороны надреза, изготовленного в прессе, до области оценки, второй участок имеет размер, простирающийся от стороны ударного воздействия падающим грузом до области оценки, при этом каждый из размеров, выбираемых из размера первого участка и размера второго участка, равен толщине t образца для испытаний (в случае толщины t < 19 мм), или каждый из них составляет 19 мм (в случае толщины t ≥ 19 мм).

Измерение твердости участка поверхностного слоя проводили следующим далее образом. Образцы для испытаний, предназначенные для измерения твердости, получали из толстолистовых сталей, и поперечное сечение L (поперечное сечение, параллельное направлению прокатки и перпендикулярное поверхности толстолистовой стали) механически полировали. В области на глубине 1 мм от поверхности толстолистовой стали в направлении толщины (участок поверхностного слоя) измеряли твердость по Виккерсу в 10 точках у каждого из образцов для испытаний в соответствии с документом JIS Z 2244 при нагрузке 10 кгс и определяли среднее значение.

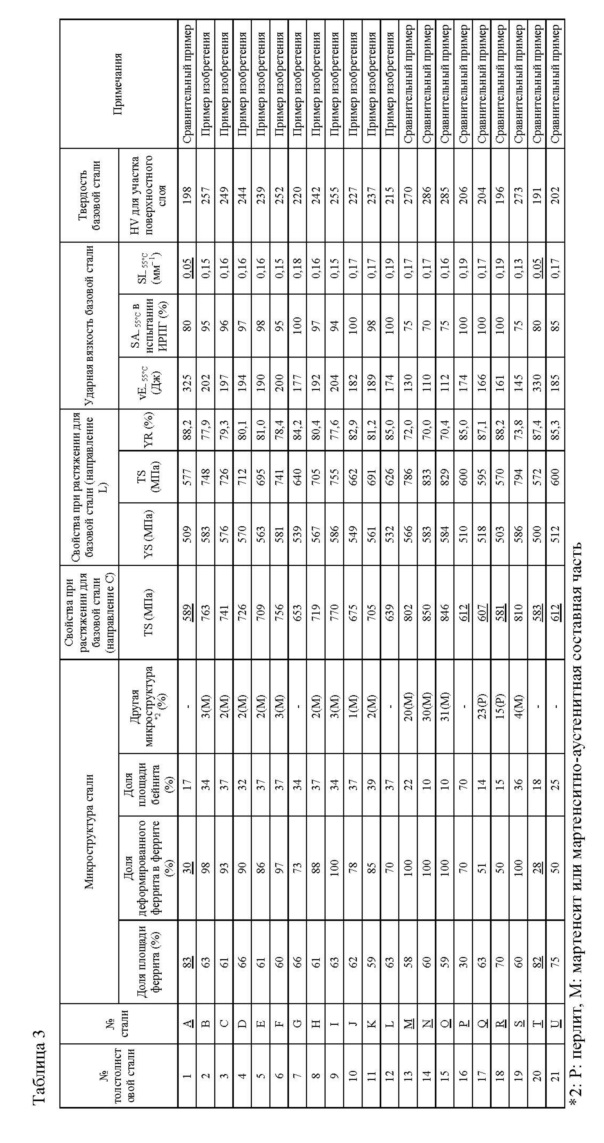

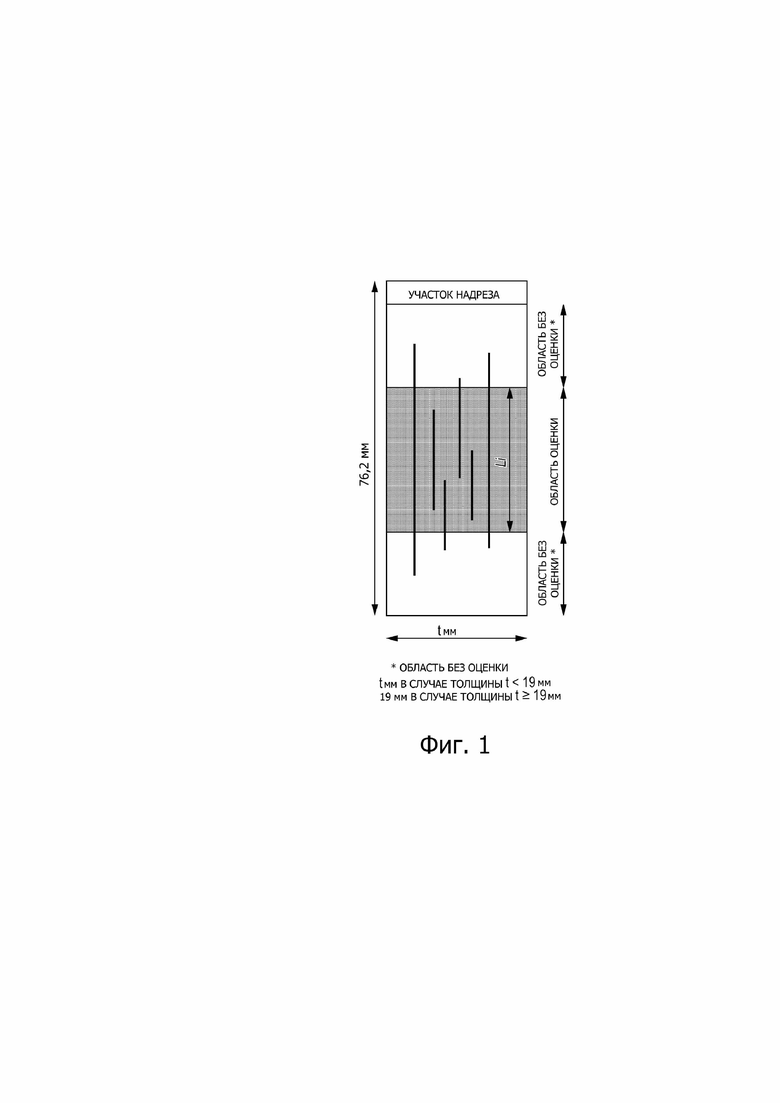

Кроме того, образцы для испытаний, предназначенные для наблюдения микроструктуры, получали в области между позицией в 3/8 и позицией в 5/8 толщины толстолистовой стали по отношению к одной поверхности толстолистовой стали. При использовании описанного выше метода определяли долю площади феррита в позиции в 1/2 толщины толстолистовой стали, долю деформированного феррита в феррите, долю площади бейнита и долю площади других микроструктур. Полученные результаты продемонстрированы в таблице 3.

В №№ от 2 до 12, которые представляют собой примеры изобретения, каждая из базовых сталей характеризовалась пределом прочности при растяжении (TS) в направлении С, составляющим 625 МПа или более, соотношением между пределом текучести при растяжении и пределом прочности при растяжении (YR) в направлении L, составляющим 93% или менее, поглощенной энергией в испытании на удар по Шарпи при -55°С (vE– 55°C), составляющей 160 Дж или более, процентом вязкопластического разрушения (SA– 55°C), согласно определению в испытании ИРПГ при -55°С составляющим 85% или более, индексом разделений (SI– 55°C), составляющим 0,10 мм– 1 или более, и твердостью по Виккерсу участка поверхностного слоя, составляющей 260 или менее.