Область техники, к которой относится изобретение

Настоящее изобретение относится к толстолистовым сталям, характеризующимся низким соотношением между пределом текучести и пределом прочности, высокой прочностью и высокой ударной вязкостью и подходящим для использования в основном в сфере трубопроводов, и способам их изготовления, а, в частности, относится к толстолистовой стали, характеризующейся низким соотношением между пределом текучести и пределом прочности, высокой прочностью и высокой ударной вязкостью и демонстрирующей превосходную стойкость к последеформационному старению, и способу ее изготовления.

Уровень техники

В последние годы с точки зрения сейсмоустойчивости потребовались стали для сварных конструкций, характеризующиеся низким пределом текучести и высоким равномерным относительным удлинением в дополнение к высокой прочности и высокой ударной вязкости. В общем случае, как известно, стали можно придать низкий предел текучести и высокое равномерное относительное удлинение таким образом, когда металлографическая микроструктура стали превращается в микроструктуру, в которой твердая фаза, такая как бейнит или мартенсит, надлежащим образом диспергирована в феррите, который представляет собой мягкую фазу. Термин «равномерное относительное удлинение» в соответствии с использованием в настоящем документе также обозначается и термином «однородное относительное удлинение» и относится к пределу остаточного относительного удлинения в параллельной части образца, равномерно деформированного в испытании на растяжение. Равномерное относительное удлинение обычно определяют в виде остаточного относительного удлинения, соответствующего максимальной растягивающей нагрузке.

В связи со способами изготовления, способными обеспечить получение микроструктуры, в которой твердая фаза надлежащим образом диспергирована в мягкой фазе, как это описывалось выше, в источнике патентной литературы 1 описывается способ термической обработки, в котором в промежутке между закалкой (Q) и отпуском (Т) проводят закалку (Q') из двухфазного (γ+α)-температурного диапазона феррита и аустенита.

В связи со способами, в которых не увеличивают количество производственных стадий, в источнике патентной литературы 2 описывается способ, в котором после завершения прокатки при температуре превращения Ar3 или более высокой температуре начало ускоренного охлаждения задерживают вплоть до уменьшения температуры материала стали до температуры превращения Ar3 или более низкой температуры, когда образуется феррит.

В связи с методиками достижения низкого соотношения между пределом текучести и пределом прочности без проведения такой термической обработки, которая описывается в источниках патентной литературы 1 или 2, в источнике патентной литературы 3 описывается способ, в котором достижения низкого соотношения между пределом текучести и пределом прочности добиваются таким образом, когда после завершения прокатки материала стали при температуре превращения Ar3 или более высокой температуре контролируют скорость ускоренного охлаждения и температуру завершения охлаждения для того, чтобы получить двухфазную микроструктуру, состоящую из игольчатого феррита и мартенсита.

Кроме того, в связи с методиками достижения низкого соотношения между пределом текучести и пределом прочности и превосходной ударной вязкости в зоне теплового воздействия (ЗТВ) при сварке в источнике патентной литературы 4 описывается способ, в котором трехфазную микроструктуру, состоящую из феррита, бейнита и мартенсит-аустенитного компонента (домена мартенсита, мартенситных доменов или компонента М-А, далее в настоящем документе называемого компонентом М-А), получают при контролировании соотношения Ti/N и/или баланса Ca-O-S.

В источнике патентной литературы 5 описывается методика, в которой достижения низкого соотношения между пределом текучести и пределом прочности и высокого равномерного относительного удлинения добиваются в результате добавления легирующего элемента, такого как Cu, Ni или Мо.

С другой стороны, сварные стальные трубы, такие как стальные трубы UOE, использующиеся для трубопроводов, и электросварные трубы изготавливают таким образом, когда из толстолистовых сталей по способу холодного прессования изготавливают трубы, их прилегающие поверхности сваривают, а на наружные поверхности труб обычно наносят покрытие, такое как полиэтиленовое покрытие или порошковое эпоксидное покрытие, с учетом их коррозионной стойкости. Поэтому существует проблема, заключающаяся в том, что стальные трубы характеризуются соотношением между пределом текучести и пределом прочности, большим, чем соотношение между пределом текучести и пределом прочности у толстолистовых сталей, поскольку деформация во время изготовления труб и нагревание во время нанесения покрытия вызывают последеформационное старение, и напряжение предела текучести увеличивается. Для устранения этой проблемы в каждом из источников патентной литературы 6 и 7 описывается стальная труба, которая характеризуется превосходной стойкостью к последеформационному старению, низким соотношением между пределом текучести и пределом прочности, высокой прочностью и высокой ударной вязкостью, и которая использует тонкодисперсные выделения композитных карбидов, содержащих Ti и Мо, или тонкодисперсные выделения композитных карбидов, содержащих два и более элементов, выбираемых из Ti, Nb и V, а также описывается способ изготовления стальной трубы.

Патентная литература

Источник патентной литературы 1: Публикация японской не прошедшей экспертизу патентной заявки №55-97425

Источник патентной литературы 2: Публикация японской не прошедшей экспертизу патентной заявки №55-41927

Источник патентной литературы 3: Публикация японской не прошедшей экспертизу патентной заявки №1-176027

Источник патентной литературы 4: Японский патент №4066905 (публикация японской не прошедшей экспертизу патентной заявки №2005-48224)

Источник патентной литературы 5: Публикация японской не прошедшей экспертизу патентной заявки №2008-248328

Источник патентной литературы 6: Публикация японской не прошедшей экспертизу патентной заявки №2005-60839

Источник патентной литературы 7: Публикация японской не прошедшей экспертизу патентной заявки №2005-60840

Сущность изобретения

Техническая проблема

Способ термической обработки, описанный в источнике патентной литературы 1, способен обеспечить достижение низкого соотношения между пределом текучести и пределом прочности в результате надлежащего выбора температуры закалки из двухфазного (γ+α)-температурного диапазона, однако, включает повышенное количество стадий термической обработки. Поэтому в способе существует проблема, заключающаяся в уменьшении производительности и увеличения производственных издержек.

В методике, описанной в источнике патентной литературы 2, должно быть проведено охлаждение при скорости охлаждения, близкой к скорости естественного охлаждения, в температурном диапазоне от завершения прокатки до начала ускоренного охлаждения. Следовательно существует проблема, заключающаяся в чрезмерно низкой производительности.

В методике, описанной в источнике патентной литературы 3, для обеспечения наличия у материала стали предела прочности при растяжении, равного 490 н/мм2 (50 кг/мм2) и более, как это описывается в примере, материал стали должен характеризоваться повышенным уровнем содержания углерода или составом, в котором количество добавленного легирующего элемента увеличено, что приводит к увеличению стоимости материала и появлению проблемы, заключающейся в ухудшении ударной вязкости зоны теплового воздействия при сварке.

В методике, описанной в источнике патентной литературы 4, воздействие микроструктуры на характеристики равномерного относительного удлинения, необходимые для использования в трубопроводах, не является абсолютно ясным. Низкотемпературную ударную вязкость материала основы оценивали только при -10°С, и поэтому неясно, может ли материал основы быть использован в новых областях применения, в которых при пониженной температуре требуется наличие ударной вязкости.

В методике, описанной в источнике патентной литературы 5, требуется состав, в котором увеличено дополнительное количество легирующего элемента, что вызывает увеличение стоимости материала и появление проблемы, заключающейся в ухудшении ударной вязкости зоны теплового воздействия при сварке. Материал основы и зону теплового воздействия при сварке оценивали по низкотемпературной ударной вязкости только при -10°C.

В методике, описанной в источниках патентной литературы 6 или 7, материал основы и зону теплового воздействия при сварке оценивали по низкотемпературной ударной вязкости только при -10°С, хотя стойкость к последеформационному старению и улучшается.

В источниках патентной литературы от 1 до 7 существенной является фаза феррита. В случае содержания фазы феррита увеличение прочности до Х60 и более в соответствии со стандартами API вызовет уменьшение предела прочности при растяжении, и для обеспечения прочности потребуется увеличить количество легирующего элемента, что, возможно, может привести к увеличению стоимости легирования и уменьшению низкотемпературной ударной вязкости.

Одна цель настоящего изобретения заключается в создании толстолистовой стали, характеризующейся низким соотношением между пределом текучести и пределом прочности, высокой прочностью и высокой ударной вязкостью, и способа ее изготовления. Толстолистовая сталь, характеризующаяся низким соотношением между пределом текучести и пределом прочности, высокой прочностью и высокой ударной вязкостью, способна обеспечить разрешение таких проблем, свойственных обычным методикам и демонстрирует превосходную стойкость к последеформационному старению, эквивалентную классу API 5L Х60 и более (в настоящем документе, в частности, классам Х65 и Х70).

Решение проблемы

Для решения вышеупомянутых проблем изобретатели провели интенсивное исследование способов изготовления толстолистовых сталей, в частности, способов изготовления, включающих контролируемую прокатку, ускоренное охлаждение после контролируемой прокатки и повторное нагревание после него. В результате изобретатели выявили представленные ниже закономерности.

(а) Охлаждение в ходе ускоренного охлаждения прекращают в температурном диапазоне, в котором присутствует непревращенный аустенит, то есть, во время превращения в бейнит, а повторное нагревание начинают при температуре, большей, чем температура завершения превращения в бейнит (далее в настоящем документе обозначаемая как температура Bf), благодаря чему металлографическая микроструктура толстолистовой стали превращается в микроструктуру, в которой твердый компонент М-А (далее в настоящем документе обозначаемый как МА) однородно образуется в двухфазной смеси квазиполигональных ферритов и бейнита, и поэтому может быть достигнуто низкое соотношение между пределом текучести и пределом прочности. Термин «квазиполигональные ферриты» в соответствии с использованием в настоящем документе обозначает структуры αq, продемонстрированные в публикации Bainite Committee of The Iron and Steel Institute of Japan, Atlas for Bainitic Microstructures (1992). Квазиполигональные ферриты образуются при меньшей температуре в сопоставлении с полигональными ферритами (αР) и характеризуются тем, что квазиполигональные ферриты представляют собой не равноосные зерна подобно полигональным ферритам, а зерна, имеющие неправильную изменяемую форму.

В результате использования квазиполигональных ферритов, которые образуются при меньшей температуре в сопоставлении с фазой обычного феррита (также называемой фазой полигонального феррита в узком смысле), описанной в источниках патентной литературы от 1 до 7, уменьшение прочности может быть подавлено без ухудшения деформационных свойств, таких как относительное удлинение. Далее в настоящем документе ферритом называют полигональный феррит, если только не будет указано другого.

МА легко можно идентифицировать в результате травления толстолистовой стали, например, 3%-ным ниталем (раствором азотной кислоты в спирте), ее электролитического травления, а после этого проведения наблюдения. МА наблюдается в виде белой явственно видной части в ходе проведения для толстолистовой стали наблюдения при использовании сканирующего электронного микроскопа (СЭМ).

(b) Поскольку добавление надлежащего количества Mn, который представляет собой элемент, стабилизирующий аустенит, стабилизирует непревращенный аустенит, твердый МА может быть получен без добавления большого количества элемента, улучшающего прокаливаемость, такого как Сu, Ni или Мо.

(c) МА может быть однородно и тонко диспергирован, а равномерное относительное удлинение может быть улучшено при сохранении низкого соотношения между пределом текучести и пределом прочности в результате приложения накопленного обжатия, равного 50% и более, в нерекристаллизационном температурном диапазоне в аустените, не большем, чем 900°С.

(d) Кроме того, форму МА можно контролировать, то есть, МА может быть измельчен до среднего эквивалентного диаметра круга, равного 3,0 мкм и менее, в результате контроля условий прокатки в нерекристаллизационном температурном диапазоне в аустените, описанном в пункте (c), и условий повторного нагревания, описанных в пункте (а). В результате распада МА является незначительным даже несмотря на подавление такой термической предыстории, которая вызывает ухудшение низкого соотношения между пределом текучести и пределом прочности у обычных сталей; таким образом, после старения может быть сохранен требуемый тип металлографической микроструктуры и свойств.

Настоящее изобретение было сделано на основании вышеупомянутых закономерностей и дополнительных исследований. Объем настоящего изобретения описан ниже.

Первое изобретение представляет собой толстолистовую сталь, характеризующуюся низким соотношением между пределом текучести и пределом прочности, высокой прочностью и высокой ударной вязкостью и демонстрирующую превосходную стойкость к последеформационному старению. Толстолистовая сталь имеет состав, включающий от 0,03% до 0,06% C, от 0,01% до 1,0% Si, от 1,2% до 3,0% Mn, 0,015% и менее Р, 0,005% и менее S, 0,08% и менее Аl, от 0,005% до 0,07% Nb, от 0,005% до 0,025% Ti, 0,010% и менее N и 0,005% и менее О в расчете на массу, остальное Fe и неизбежные примеси. Толстолистовая сталь обладает металлографической микроструктурой, которая является трехфазной микроструктурой, состоящей из бейнита, компонента М-А и квазиполигонального феррита, при этом доля площади бейнита находится в диапазоне от 5% до 70%, доля площади компонента М-А находится в диапазоне от 3% до 20%, причем остаток составляет квазиполигональный феррит, при этом эквивалентный диаметр круга для компонента М-А составляет 3,0 мкм и менее. Толстолистовая сталь характеризуется соотношением между пределом текучести и пределом прочности, равным 85% и менее, и поглощенной энергией в испытании на ударную вязкость по Шарпи при -30°C, равной 200 Дж и более. Толстолистовая сталь характеризуется соотношением между пределом текучести и пределом прочности, равным 85% и менее, и поглощенной энергией в испытании на ударную вязкость по Шарпи при -30°C, равной 200 Дж и более, после проведения обработки в виде последеформационного старения при температуре, равной 250°C и менее, в течение 30 минут и менее.

Второе изобретение представляет собой толстолистовую сталь, характеризующуюся низким соотношением между пределом текучести и пределом прочности, высокой прочностью и высокой ударной вязкостью, демонстрирующую превосходную стойкость к последеформационному старению, соответствующую первому изобретению и дополнительно содержащую одного или нескольких представителей, выбираемых из группы, состоящей из 0,5% и менее Сu, 1% и менее Ni, 0,5% и менее Cr, 0,5% и менее Мo, 0,1% и менее V, от 0,0005% до 0,003% Сa и 0,005% и менее B в расчете на массу.

Третье изобретение представляет собой толстолистовую сталь, соответствующую первому или второму изобретениям, дополнительно характеризующуюся равномерным относительным удлинением, равным 6% и более, а также характеризующуюся равномерным относительным удлинением, равным 6% и более, после проведения обработки в виде последеформационного старения при температуре, равной 250°С и менее, в течение 30 минут и менее.

Четвертое изобретение представляет собой способ изготовления толстолистовой стали, характеризующейся низким соотношением между пределом текучести и пределом прочности, высокой прочностью и высокой ударной вязкостью и демонстрирующей превосходную стойкость к последеформационному старению. Способ включает нагревание стали, имеющей состав, соответствующий любому одному из изобретений в диапазоне от первого до третьего, до температуры в диапазоне от 1000°C до 1300°C, горячую прокатку стали при температуре завершения прокатки, не меньшей, чем температура превращения Ar3, таким образом, чтобы накопленное обжатие при температуре, равной 900°C и менее, составляло бы 50% и более, проведение ускоренного охлаждения до температуры в диапазоне от 500°C до 680°C при скорости охлаждения, равной 5°C/сек и более, и непосредственно сразу же проведение повторного нагревания до температуры в диапазоне от 550°C до 750°C при скорости нагревания, равной 2°C/сек и более.

Эффекты изобретения

В соответствии с настоящим изобретением толстолистовая сталь, характеризующаяся низким соотношением между пределом текучести и пределом прочности, высокой прочностью и высокой ударной вязкостью и демонстрирующая превосходную стойкость к последеформационному старению, может быть изготовлена при низких издержках без ухудшения ударной вязкости зоны теплового воздействия при сварке или добавления большого количества легирующего элемента. Поэтому большое количество толстолистовых сталей, в основном использующихся для трубопроводов, может быть стабильно изготовлено при низких издержках, а производительность и экономическая рентабельность могут быть значительно увеличены, что является исключительно важным с точки зрения промышленности.

Краткое описание чертежей

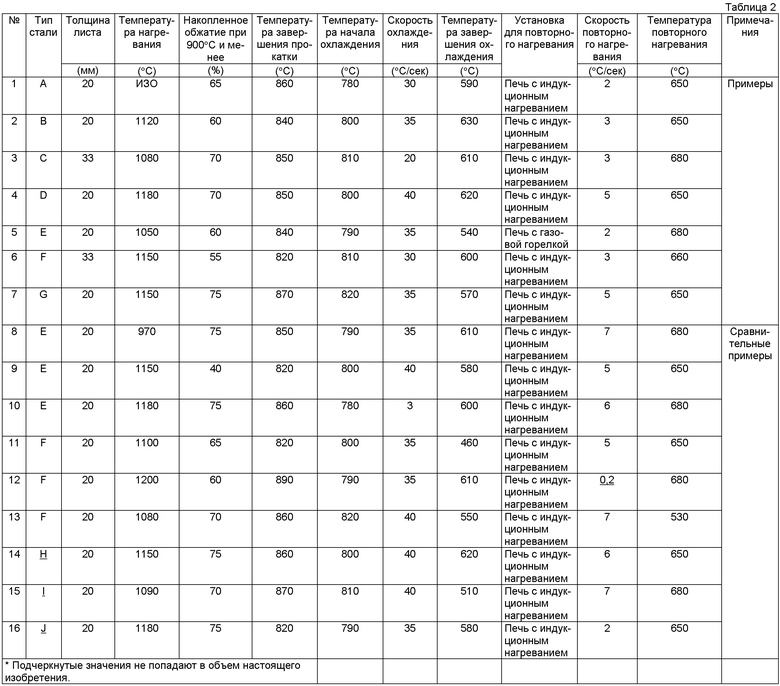

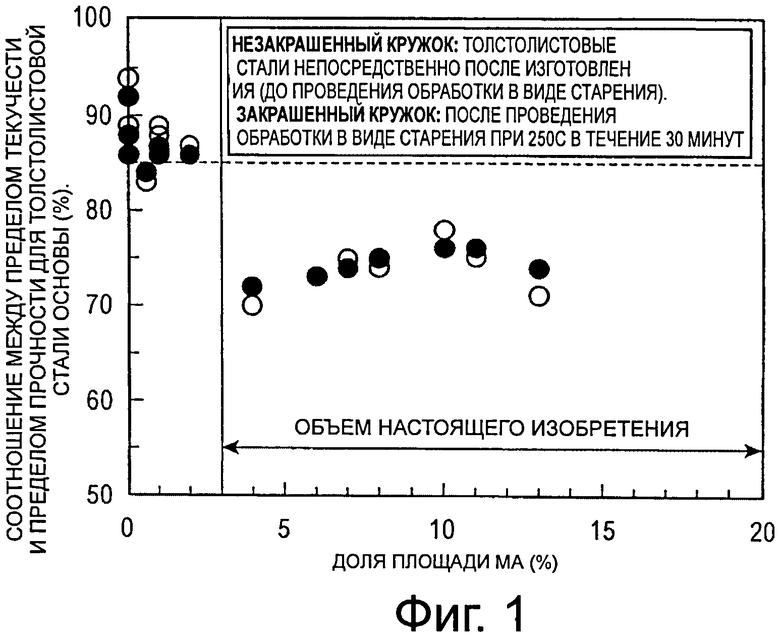

Фиг.1 представляет собой график, демонстрирующий соотношение между долей площади МА и соотношением между пределом текучести и пределом прочности для материалов основы.

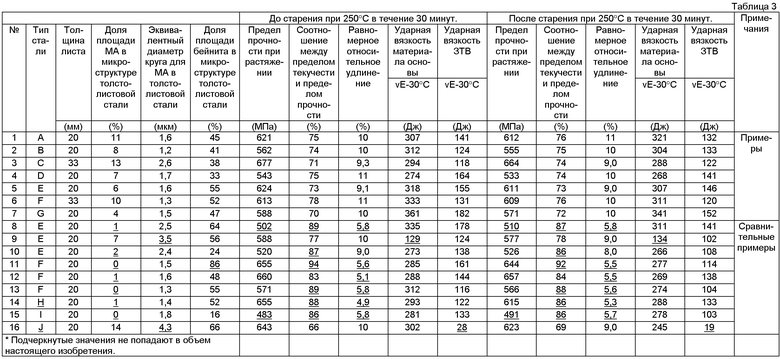

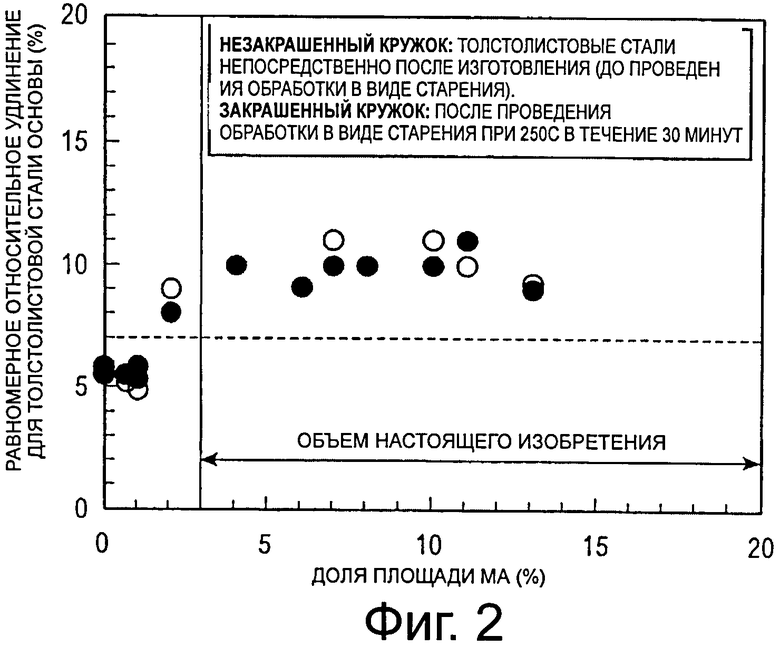

Фиг.2 представляет собой график, демонстрирующий соотношение между долей площади МА и равномерным относительным удлинением для материалов основы.

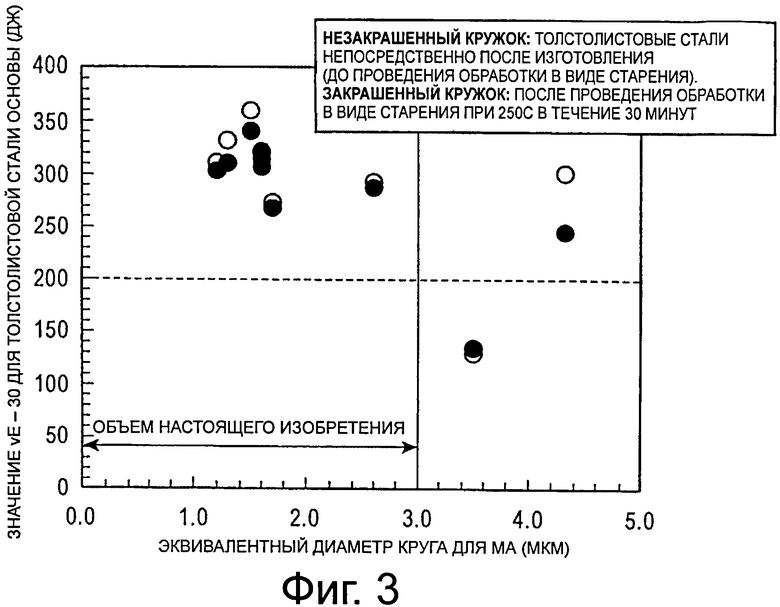

Фиг.3 представляет собой график, демонстрирующий соотношение между эквивалентным диаметром круга для МА и ударной вязкостью для материалов основы.

Осуществление изобретения

Причины ограничений, включенных в настоящее изобретение, описываются ниже.

1. Состав

Сначала описываются причины ограничения состава стали, соответствующей настоящему изобретению. В настоящем документе % каждого компонента обозначает массовый процент.

C: от 0,03% до 0,06%

С представляет собой элемент, который вносит свой вклад в дисперсионное твердение в форме карбидов, и который является важным при получении МА. Добавление менее чем 0,03% С, недостаточно для получения МА, и поэтому, возможно, достаточная прочность не может быть обеспечена. Добавление более чем 0,06% С, ухудшает ударную вязкость материала основы и ударную вязкость зоны теплового воздействия (ЗТВ) при сварке. Поэтому уровень содержания С находится в диапазоне от 0,03% до 0,06%. Его уровень содержания предпочтительно находится в диапазоне от 0,04% до 0,06%.

Si: от 0,01% до 1,0%

Si используют для раскисления. Добавление менее чем 0,01% Si, недостаточно для получения эффекта раскисления. Добавление более чем 1,0% Si, вызывает ухудшение ударной вязкости и свариваемости. Поэтому уровень содержания Si находится в диапазоне от 0,01% до 1,0%. Его уровень содержания предпочтительно находится в диапазоне от 0,01% до 0,3%.

Mn: от 1,2% до 3,0%

Mn добавляют для улучшения прочности, ударной вязкости и прокаливаемости для промотирования получения МА. Добавление менее чем 1,2% Mn, недостаточно для получения такого эффекта. Добавление более чем 3,0% Mn, вызывает ухудшение ударной вязкости и свариваемости. Поэтому уровень содержания Mn находится в диапазоне от 1,2% до 3,0%. Для стабильного получения МА независимо от вариации компонентов и условий производства его уровень содержания предпочтительно составляет 1,8% и более.

Р и S: 0,015% и менее и 0,005% и менее, соответственно

В настоящем изобретении Р и S представляют собой неизбежные примеси, и поэтому верхние пределы их уровней содержания ограничивают. Высокий уровень содержания Р вызывает значительную осевую ликвацию, что ухудшает ударную вязкость материала основы; таким образом, уровень содержания Р составляет 0,015% и менее. Высокий уровень содержания S вызывает значительное увеличение образования MnS, что ухудшает ударную вязкость материала основы; таким образом, уровень содержания S составляет 0,005% и менее. Уровень содержания Р предпочтительно составляет 0,010% и менее. Уровень содержания S предпочтительно составляет 0,002% и менее.

Аl: 0,08% и менее

Аl добавляют в качестве раскислителя. Добавление менее чем 0,01% А1, недостаточно для получения эффекта раскисления. Добавление более чем 0,08% А1, вызывает уменьшение степени чистоты и понижение ударной вязкости стали. Поэтому уровень содержания Аl составляет 0,08% и менее. Его уровень содержания предпочтительно находится в диапазоне от 0,01% до 0,08%, а более предпочтительно от 0,01% до 0,05%.

Nb: от 0,005% до 0.07%

Nb представляет собой элемент, который вносит свой вклад в увеличение ударной вязкости вследствие измельчения микроструктуры, а также вносит свой вклад в увеличение прочности вследствие увеличения прокаливаемости растворенного вещества Nb. Достижения таких эффектов добиваются в результате добавления 0,005% и более Nb. Однако, добавление менее, чем 0,005% Nb, является неэффективным. Добавление более чем 0,07% Nb, ухудшает ударную вязкость зоны теплового воздействия при сварке. Поэтому уровень содержания Nb находится в диапазоне от 0,005% до 0,07%. Его уровень содержания предпочтительно находится в диапазоне от 0,01% до 0,05%.

Ti: от 0,005% до 0,025%

Ti представляет собой важный элемент, который подавляет огрубление структуры аустенита во время нагревания сляба в результате эффекта закрепления дислокации, что увеличивает ударную вязкость материала основы. Достижения такого эффекта добиваются в результате добавления 0,005% и более Ti. Однако, добавление более чем 0,025% Ti, ухудшает ударную вязкость зоны теплового воздействия при сварке. Поэтому уровень содержания Ti находится в диапазоне от 0,005% до 0,025%. С учетом ударной вязкости зоны теплового воздействия при сварке уровень содержания Ti предпочтительно находится в диапазоне от 0,005% до менее чем 0,02%, а более предпочтительно от 0,007% до 0,016%.

N: 0,010% и менее

N рассматривается в качестве неизбежной примеси. В случае уровня содержания N, большего, чем 0,010%, ухудшится ударная вязкость зоны теплового воздействия при сварке. Поэтому уровень содержания N составляет 0,010% и менее. Его уровень содержания предпочтительно составляет 0,007% и менее, а более предпочтительно 0,006% и менее.

О: 0,005% и менее

В настоящем изобретении О представляет собой неизбежную примесь, и поэтому верхний предел его уровня содержания ограничивают. Наличие О представляет собой причину образования грубых включений, оказывающих неблагоприятное воздействие на ударную вязкость. Поэтому уровень содержания О составляет 0,005% и менее. Его уровень содержания предпочтительно составляет 0,003% и менее.

Описанное выше представляет собой основные компоненты в настоящем изобретении. Для целей повышения прочности и ударной вязкости толстолистовой стали, улучшения ее прокаливаемости и промотирования образования МА в ней могут содержаться один или несколько элементов, выбираемых из Cu, Ni, Cr, Мо, V, Сa и B.

Сu: 0,5% и менее

Добавление Cu необязательно. Однако Cu может быть добавлен, поскольку его добавление вносит свой вклад в улучшение прокаливамости стали. Для получения такого эффекта предпочтительным является добавление 0,05% и более Cu. Однако добавление 0,5% и более Cu вызывает ухудшение ударной вязкости. Поэтому в случае добавления Cu уровень содержания Cu предпочтительно составит 0,5% и менее, а более предпочтительно 0,4% и менее.

Ni: 1% и менее

Добавление Ni необязательно. Однако Ni может быть добавлен, поскольку его добавление вносит свой вклад в улучшение прокаливаемости стали, и добавление его большого количества не вызывает ухудшения ударной вязкости, но эффективно для упрочнения. Для получения таких эффектов предпочтительным является добавление 0,05% и более Ni. Однако, в случае добавления Ni уровень содержания Ni предпочтительно составит 1% и менее, а более предпочтительно 0,4% и менее, поскольку Ni представляет собой дорогостоящий элемент.

Cr: 0,5% и менее

Добавление Cr необязательно. Однако Cr может быть добавлен, поскольку Cr так же, как и Mn, представляет собой элемент, эффективный для получения достаточной прочности даже при низком уровне содержания С.Для получения такого эффекта предпочтительным является добавление 0,1% и более Cr. Однако, его избыточное добавление вызывает ухудшение свариваемости. Поэтому в случае добавления Cr уровень содержания Cr предпочтительно составит 0,5% и менее, а более предпочтительно 0,4% и менее.

Мo: 0,5% и менее

Добавление Мо необязательно. Однако Мо может быть добавлен, поскольку он представляет собой элемент, который улучшает прокаливаемость, и который образует МА и упрочняет фазу бейнита, что вносит свой вклад в увеличение прочности. Для получения таких эффектов предпочтительным является добавление 0,05% и более Мo. Однако, добавление более чем 0,5% Мо, вызывает ухудшение ударной вязкости зоны теплового воздействия при сварке. Поэтому в случае добавления Мo уровень содержания Мо предпочтительно составит 0,5% и менее. С учетом ударной вязкости зоны теплового воздействия при сварке уровень содержания Мо предпочтительно составляет 0,3% и менее.

V: 0,1% и менее

Добавление V необязательно. Однако V может быть добавлен, поскольку V представляет собой элемент, который улучшает прокаливаемость, и который вносит свой вклад в увеличение прочности. Для получения таких эффектов предпочтительным является добавление 0,005% и более V. Однако, добавление более чем 0,1% V, вызывает ухудшение ударной вязкости зоны теплового воздействия при сварке. Поэтому в случае добавления V уровень содержания V предпочтительно составит 0,1% и менее, а более предпочтительно 0,06% и менее.

Сa: от 0,0005% до 0,003%

Сa контролирует морфологию сульфидных включений, что улучшает ударную вязкость, и поэтому может быть добавлен. Достижения такого эффекта достигают в случае его уровня содержания, равного 0,0005% и более. В случае его уровня содержания, большего, чем 0,003%, эффект будет насыщаться, степень чистоты понизится, а ударная вязкость ухудшится. Поэтому в случае добавления Сa уровень содержания Сa предпочтительно будет находиться в диапазоне от 0,0005% до 0,003%, а более предпочтительно от 0,001% до 0,003%.

B: 0,005% и менее

B может быть добавлен, поскольку В представляет собой элемент, вносящий свой вклад в улучшение ударной вязкости зоны теплового воздействия (ЗТВ) при сварке. Для получения такого эффекта предпочтительным является добавление 0,0005% и более В. Однако, добавление более, чем 0,005% В, вызывает ухудшение свариваемости. Поэтому в случае добавления В уровень содержания В предпочтительно составит 0,005% и менее, а более предпочтительно 0,003% и менее.

Оптимизация соотношения Ti/N, то есть, соотношения между уровнем содержания Ti и уровнем содержания N, делает возможным подавление огрубления структуры аустенита в зоне теплового воздействия при сварке, что обуславливается зернами TiN, и делает возможным придание хорошей ударной вязкости зоне теплового воздействия при сварке. Поэтому соотношение Ti/N предпочтительно находится в диапазоне от 2 до 8, а более предпочтительно от 2 до 5.

Остаток, отличный от вышеупомянутых компонентов толстолистовой стали, соответствующей настоящему изобретению, представляют собой Fe и неизбежные примеси. Возможно содержание в составе стали элемента, отличного от тех, что описывались выше, если только не будут ухудшены благоприятные эффекты от настоящего изобретения. С учетом улучшения ударной вязкости в толстолистовой стали, например, могут содержаться 0,02% и менее Mg и/или 0,02% и менее РЗМ (редкоземельного металла).

Металлографическая микроструктура, соответствующая настоящему изобретению, описывается ниже.

2. Металлографическая микроструктура

В настоящем изобретении металлографическая микроструктура однородно содержит от 5% до 70% бейнита и от 3% до 20% компонента М-А (МА) в расчете на долю площади, при этом остаток составляет квазиполигональный феррит.

Уменьшения соотношения между пределом текучести и пределом прочности, увеличения равномерного относительного удлинения и улучшения низкотемпературной ударной вязкости добиваются в результате получения трехфазной микроструктуры, в которой однородно образуются квазиполигональный феррит, бейнит и МА, то есть, композитной микроструктуры, включающей мягкий квазиполигональный феррит, бейнит и твердый МА.

С учетом обеспечения прочности доля площади квазиполигонального феррита предпочтительно составляет 10% и более. С учетом обеспечения ударной вязкости материала основы доля площади бейнита предпочтительно составляет 5% и более.

Для областей применения в зонах землетрясений, испытывающих воздействие больших деформаций, в дополнение к низкому соотношению между пределом текучести и пределом прочности в некоторых случаях требуется высокое равномерное относительное удлинение. В композитной микроструктуре, которая содержит мягкий квазиполигональный феррит, бейнит и твердый МА, мягкая фаза подвергается воздействию деформаций, и поэтому может быть достигнуто равномерное относительное удлинение, равное 6% и более. Равномерное относительное удлинение предпочтительно составляет 7% и более, а более предпочтительно 10% и более.

Процентная доля МА в микроструктуре находится в диапазоне от 3% до 20% при выражении через долю площади (в расчете по среднему значению для процентных долей площадей МА в произвольных поперечных сечениях толстолистовой стали в направлении ее прокатки, направлении ее толщины и так далее) МА. Доля площади МА, меньшая, чем 3%, в некоторых случаях является недостаточной для достижения низкого соотношения между пределом текучести и пределом прочности, а доля площади МА, большая, чем 20%, в некоторых случаях вызывает ухудшение ударной вязкости материала основы. Фиг.1 демонстрирует соотношение между долей площади МА и соотношением между пределом текучести и пределом прочности для материалов основы. Ясно то, что в случае доли площади МА, меньшей, чем 3%, достижение соотношения между пределом текучести и пределом прочности, равного 85% и менее, будет затруднительным.

С учетом уменьшения соотношения между пределом текучести и пределом прочности и увеличения равномерного относительного удлинения доля площади МА предпочтительно находится в диапазоне от 5% до 15%. Фиг.2 демонстрирует соотношение между долей площади МА и равномерным относительным удлинением для материалов основы. В случае доли площади МА, меньшей, чем 3%, достижение равномерного относительного удлинения, равного 6% и более, будет затруднительным.

Доля площади МА может быть рассчитана по среднему значению для процентных долей площадей МА на фотографиях микроструктуры, по меньшей мере, четырех и более областей наблюдения, при этом фотографии получают в результате наблюдения при использовании СЭМ (сканирующего электронного микроскопа) и проведения обработки изображений.

С учетом обеспечения ударной вязкости материала основы эквивалентный диаметр круга для МА составляет 3,0 мкм и менее. Фиг.3 демонстрирует соотношение между эквивалентным диаметром круга для МА и ударной вязкостью материалов основы. В случае эквивалентного диаметра круга для МА, меньшего, чем 3,0 мкм, обеспечение для материала основы равенства поглощенной энергии в испытании на ударную вязкость по Шарли при -30°C 200 Дж и более будет затруднительным.

Эквивалентный диаметр круга для МА может быть определен, когда для фотографии микроструктуры, полученной в результате наблюдения при использовании СЭМ, проводят обработку изображения и определяют, а после этого усредняют диаметры кругов, равных по площади индивидуальным зернам МА.

В настоящем изобретении для получения МА без добавления большого количества дорогостоящего легирующего элемента, такого как Сu, Ni или Мo, важно стабилизировать непревращенный аустенит в результате добавления Mn и Si, провести повторное нагревание и во время последующего воздушного охлаждения подавить превращение в перлит и выделение цементита.

С учетом подавления выделения феррита температура начала охлаждения предпочтительно является не меньшей, чем температура превращения Ar3.

В настоящем изобретении механизм образования МА представляет собой то, что описывается ниже. Подробные условия производства описываются ниже.

После нагревания сляба прокатку завершают в аустенитной области и начинают ускоренное охлаждение при температуре превращения Ar3 или более высокой температуре.

В следующем далее способе изменение микроструктуры описывается ниже: способ изготовления, в котором ускоренное охлаждение завершают во время превращения в бейнит, то есть, в температурном диапазоне, в котором присутствует непревращенный аустенит, проводят повторное нагревание при температуре, большей, чем температура завершения (температура Bf) превращения в бейнит, а после этого проводят охлаждение.

После завершения ускоренного охлаждения микроструктура содержит бейнит, квазиполигональный феррит и непревращенный аустенит. Повторное нагревание проводят при температуре, большей, чем температура Bf, благодаря чему непревращенный аустенит превращается в бейнит и квазиполигональный феррит. Поскольку максимальная степень образования твердого раствора углерода в каждом материале, выбираемом из бейнита и квазиполигонального феррита, невелика, С выделяется в окружающий непревращенный аустенит.

В связи с этим количество С в непревращенном аустените увеличивается по мере прохождения превращения в бейнит и превращения в квазиполигональный феррит во время повторного нагревания. В случае содержания определенных количеств Си, Ni и тому подобного, которые представляют собой элементы, стабилизирующие аустенит, после завершения повторного нагревания остается непревращенный аустенит, в котором сконцентрирован С, и который затем превращается в МА в результате охлаждения после повторного нагревания. Получают микроструктуру, в которой МА образуется в двухфазной микроструктуре, состоящей из бейнита и квазиполигонального феррита.

В настоящем изобретении важно проводить повторное нагревание после ускоренного охлаждения в температурном диапазоне, в котором присутствует непревращенный аустенит. В случае температуры начала повторного нагревания, не большей, чем температура Bf, превращение в бейнит и превращение в квазиполигональный феррит завершается, и непревращенный аустенит будет отсутствовать. Соответственно, температура начала повторного нагревания должна быть большей, чем температура Bf.

На охлаждение после повторного нагревания ограничений не накладывают, и во избежание оказания неблагоприятного воздействия на превращение в МА предпочтительно им является воздушное охлаждение. В настоящем изобретении используют сталь, содержащую определенное количество Mn, ускоренное охлаждение прекращают во время превращения в бейнит и превращения в квазиполигональный феррит и непосредственно сразу же проводят непрерывное повторное нагревание, при котором может быть получен твердый МА без ухудшения эффективности производства.

Сталь, соответствующая настоящему изобретению, обладает металлографической микроструктурой, которая однородно содержит определенное количество МА в дополнение к двум фазам: квазиполигональному ферриту и бейниту. В объем настоящего изобретения включаются и стали, которые обладают другой микроструктурой или содержат другое включение, если только не будет ухудшен эффект от настоящего изобретения.

В частности, в случае сосуществования одной или нескольких микроструктур, выбираемых из феррита, перлита, цементита и тому подобного, прочность уменьшится. Однако, в случае небольшой доли площади микроструктуры, отличной от квазиполигонального феррита, бейнита и МА, уменьшение прочности будет пренебрежимо малым. Поэтому может содержаться и металлографическая микроструктура, отличная от квазиполигонального феррита, бейнита и МА, то есть, одна или несколько микроструктур, выбираемых из феррита (в частности, полигонального феррита), перлита, цементита и тому подобного, в случае доли их площади в микроструктуре, равной 3% и менее в совокупности.

Вышеупомянутая металлографическая микроструктура может быть получена таким образом, когда сталь, имеющую вышеупомянутый состав, изготавливают по представленному ниже способу.

3. Условия производства

Сталь, имеющую вышеупомянутый состав, предпочтительно изготавливать в производственной установке, такой как конвертер по выработке стали или электропечь, в соответствии с обычной практикой, а после этого перерабатывать в материал стали, такой как сляб, в результате проведения непрерывной разливки или разливки-обжимания слитков в соответствии с обычной практикой. Способ изготовления и способ разливки вышеупомянутыми способами не ограничивают. Материал стали прокатывают для придания требуемых свойств и профиля, охлаждают после прокатки, а после этого нагревают.

В настоящем изобретении каждая из температур, таких как температура нагревания, температура завершения прокатки, температура завершения охлаждения и температура повторного нагревания, является средней температурой толстолистовой стали. Среднюю температуру определяют по температуре поверхности сляба или толстолистовой стали в результате проведения вычисления с учетом таких параметров, как толщина и теплопроводность. Скорость охлаждения представляет собой среднее значение, полученное в результате деления разности температур, необходимой для охлаждения до температуры завершения охлаждения (в диапазоне от 500°C до 680°C), на время, затрачиваемое на проведение охлаждения после завершения горячей прокатки.

Скорость нагревания представляет собой среднее значение, полученное в результате деления разности температур, необходимой для повторного нагревания до температуры повторного нагревания (в диапазоне от 550°C до 750°C), на время, затрачиваемое на проведение повторного нагревания после охлаждения. Каждое условие производства подробно описывается ниже.

Использующаяся температура превращения Ar3 представляет собой значение, рассчитываемое по следующему далее уравнению:

Ar3(°C)=910-310С-80Mn-20Cu-15Cr-55Ni-80Mo

Температура нагревания: в диапазоне от 1000°C до 1300°C

В случае температуры нагревания, меньшей, чем 1000°C, образование твердого раствора карбидов будет недостаточным, и достижение требуемой прочности будет невозможным. В случае температуры нагревания, большей, чем 1300°C, ухудшится ударная вязкость материала основы. Поэтому температура нагревания находится в диапазоне от 1000°C до 1300°C.

Температура завершения прокатки: не меньшая, чем температура превращения Ar3

В случае температуры завершения прокатки, меньшей, чем температура превращения Ar3, концентрация С в непревращенном аустените во время повторного нагревания будет недостаточной, и поэтому МА не образуется, поскольку скорость превращения в феррит уменьшится. Поэтому температура завершения прокатки является не меньшей, чем температура превращения Ar3.

Накопленное обжатие при 900°C и менее: 50% и более

Данное условие является одним важных условий производства. Температурный диапазон, не больший, чем 900°C, соответствует нерекристаллизационному температурному диапазону в аустените. В случае накопленного обжатия в данном температурном диапазоне, равного 50% и более, аустенитные зерна могут быть измельчены, и поэтому количество центров образования МА на прежних границах аустенитных зерен увеличится, что вносит свой вклад в подавление огрубления структуры МА.

В случае накопленного обжатия при 900°C и менее, меньшего, чем 50%, в некоторых случаях уменьшится равномерное относительное удлинение, или уменьшится ударная вязкость материала основы, поскольку эквивалентный диаметр круга для полученного МА превысит 3,0 мкм. Поэтому накопленное обжатие при 900°C и менее составляет 50% и более.

Скорость охлаждения и температура завершения охлаждения: 5°C/сек и более и в диапазоне от 500°C до 680°C, соответственно

Ускоренное охлаждение проводят непосредственно сразу же после завершения прокатки. В случае когда температура начала охлаждения не больше, чем температура превращения Ar3, и следовательно температуры образования полигонального феррита, будет стимулироваться уменьшение прочности, и вряд ли образуется МА. В связи с этим температура начала охлаждения предпочтительно является не меньшей, чем температура превращения Ar3.

Скорость охлаждения составляет 5°C/сек и более. В случае скорости охлаждения, меньшей, чем 5°C/сек, во время охлаждения образуется перлит, и поэтому достижение достаточной прочности или низкого соотношения между пределом текучести и пределом прочности будет невозможным. Поэтому скорость охлаждения после прокатки составляет 5°C/сек и более.

В настоящем изобретении в результате ускоренного охлаждения проводят переохлаждение по отношению к области превращения в бейнит и квазиполигональный феррит, благодаря чему превращение в бейнит и превращение в квазиполигональный феррит могут быть завершены во время повторного нагревания без выдерживания температуры во время повторного нагревания.

Температура завершения охлаждения находится в диапазоне от 500°C до 680°C. В настоящем изобретении данный процесс представляет собой важное условие производства. В настоящем изобретении непревращенный аустенит, в котором сконцентрирован C, присутствующий после повторного нагревания, во время воздушного охлаждения превращается в МА.

Таким образом, охлаждение требуется завершить в температурном диапазоне, в котором присутствует непревращенный аустенит, который превращается в бейнит и квазиполигональный феррит. В случае температуры завершения охлаждения меньшей, чем 500°C, превращение в бейнит и превращение в квазиполигональный феррит завершатся; таким образом, во время охлаждения МА не образуется, и поэтому достижение низкого соотношения между пределом текучести и пределом прочности будет невозможным. В случае температуры завершения охлаждения большей, чем 680°C, С будет расходоваться на перлит, выделяющийся во время охлаждения, и поэтому МА не образуется. В связи с этим температура завершения охлаждения находится в диапазоне от 500°C до 680°C. Для обеспечения получения доли площади МА, которая является предпочтительной для достижения лучших прочности и ударной вязкости, температура завершения охлаждения предпочтительно находится в диапазоне от 550°C до 660°C. Для ускоренного охлаждения может быть использована произвольная система охлаждения.

Скорость нагревания после ускоренного охлаждения и температура повторного нагревания: 2,0°C/сек и более и в диапазоне от 550°C до 750°C, соответственно

Непосредственно сразу же после завершения ускоренного охлаждения проводят повторное нагревание до температуры в диапазоне от 550°C до 750°C при скорости нагревания, равной 2,0°C/сек и более.

Выражение «повторное нагревание проводят непосредственно сразу же после завершения ускоренного охлаждения» в соответствии с использованием в настоящем документе обозначает проведение повторного нагревания при скорости нагревания, равной 2,0°C/сек и более, в течение 120 секунд после завершения ускоренного охлаждения.

В настоящем изобретении данный процесс представляет собой важное условие производства. Во время повторного нагревания после ускоренного охлаждения непревращенный аустенит превращается в бейнит и квазиполигональный феррит, и поэтому С выделяется в остающийся непревращенный аустенит. Непревращенный аустенит, в котором сконцентрирован С, во время воздушного охлаждения после повторного нагревания превращается в МА.

Для получения МА повторное нагревание необходимо проводить после ускоренного охлаждения от температуры большей, чем температура Bf, до температуры в диапазоне от 550°C до 750°C.

В случае скорости нагревания меньшей, чем 2,0°C/сек, на достижение целевой температуры нагревания затратится продолжительное время, и поэтому эффективность производства будет небольшой. Кроме того, в некоторых случаях стимулируется огрубление структуры МА, и достижение низкого соотношения между пределом текучести и пределом прочности, достаточной ударной вязкости или достаточного равномерного относительного удлинения будет невозможным. Данный механизм не является безусловно ясным, но, как представляется, заключается в подавлении огрубления структуры области концентрированного С и подавлении огрубления структуры МА, полученного во время охлаждения после повторного нагревания, в результате увеличения скорости нагревания во время повторного нагревания до 2,0°C/сек и более.

В случае температуры повторного нагревания меньшей, чем 550°C, превращение в бейнит или превращение в квазиполигональный феррит в достаточной степени не произойдут, и выделение С в непревращенный аустенит будет недостаточным; таким образом, МА не образуется, или достижение низкого соотношения между пределом текучести и пределом прочности будет невозможным. В случае температуры повторного нагревания большей, чем 750°C, достижение достаточной прочности будет невозможным вследствие размягчения бейнита. В связи с этим температура повторного нагревания находится в диапазоне от 550°C до 750°C.

В настоящем изобретении важно проводить повторное нагревание после ускоренного охлаждения из температурного диапазона, в котором присутствует непревращенный аустенит. В случае температуры начала повторного нагревания не большей, чем температура Bf, превращение в бейнит и превращение в квазиполигональный феррит завершатся, и поэтому непревращенный аустенит будет отсутствовать. В связи с этим температура начала повторного нагревания должна быть большей, чем температура Bf.

Для надежного концентрирования С в непревращенном аустените, что вызывает превращение в бейнит и превращение в квазиполигональный феррит, температуру повторного нагревания предпочтительно увеличивают на 50°C и более в сопоставлении с температурой начала повторного нагревания. Время выдерживания температуры необязательно должно быть конкретно установлено при температуре начала повторного нагревания.

Поскольку МА получают по способу изготовления, соответствующему настоящему изобретению, даже при проведении охлаждения непосредственно сразу же после повторного нагревания, могут быть достигнуты низкое соотношение между пределом текучести и пределом прочности и высокое равномерное относительное удлинение. Однако, для промотирования диффундирования С в целях обеспечения получения доли площади МА выдерживание температуры во время повторного нагревания может быть проведено в течение 30 минут и менее.

В случае проведения выдерживания температуры в течение более, чем 30 минут, в фазе бейнита происходит восстановление, что в некоторых случаях вызывает уменьшение прочности. Скорость охлаждения после повторного нагревания предпочтительно равна скорости воздушного охлаждения.

Для проведения повторного нагревания после ускоренного охлаждения после системы охлаждения для проведения ускоренного охлаждения может быть размещен нагреватель. Использующийся нагреватель предпочтительно представляет собой печь с газовой горелкой аппарата с индукционным нагреванием, способные быстро нагревать толстолистовую сталь.

Как это описывалось выше, в настоящем изобретении количество центров образования МА может быть увеличено благодаря измельчению аустенитных зерен, МА может быть однородно и тонко диспергирован, а поглощенная энергия в испытании на ударную вязкость по Шарли при - 30°C может быть увеличена до 200 Дж и более при сохранении низкого соотношения между пределом текучести и пределом прочности, равного 85% и менее, в результате приложения накопленного обжатия, равного 50% и более, в нерекристаллизационном температурном диапазоне в аустените, не большем, чем 900°C. Кроме того, поскольку в настоящем изобретении огрубление структуры МА подавляют в результате увеличения скорости нагревания во время повторного нагревания после ускоренного охлаждения, эквивалентный диаметр круга для МА сможет быть уменьшен до 3,0 мкм и менее. Кроме того, может быть достигнуто равномерное относительное удлинение, равное 6% и более.

Это делает возможными подавление распада МА в стали, соответствующей настоящему изобретению, и сохранение предварительно определенной металлографической микроструктуры, которая является трехфазной микроструктурой, состоящей из бейнита, МА и квазиполигонального феррита, даже при воздействии на сталь такой термической предыстории, которая ухудшает свойства обычных сталей вследствие последеформационного старения. В результате в настоящем изобретении могут быть подавлены увеличение предела текучести (ПТ) вследствие последеформационного старения, увеличение соотношения между пределом текучести и пределом прочности вследствие того же и уменьшение равномерного относительного удлинения даже вследствие термической предыстории, соответствующей нагреванию при 250°C в течение 30 минут, то есть, нагреванию при высокой температуре в течение продолжительного времени в процессе нанесения покрытия для обычных стальных труб. У стали, соответствующей настоящему изобретению, может быть получено соотношение между пределом текучести и пределом прочности, равное 85% и менее, и поглощенной энергии в испытании на ударную вязкость по Шарпи при - 30°C, равное 200 Дж и более, даже при воздействии на сталь такой термической предыстории, которая ухудшает свойства обычных сталей вследствие последеформационного старения. Кроме того, может быть достигнуто равномерное относительное удлинение, равное 6% и более.

Пример 1

Стали (стали от А до J), имеющие составы, продемонстрированные в таблице 1, перерабатывали в слябы в результате проведения непрерывной разливки и из слябов изготавливали толстолистовые стали (№№ от 1 до 16), имеющие толщину 20 мм или 33 мм.

Каждый нагретый сляб подвергали горячей прокатке, непосредственно сразу же охлаждали в системе ускоренного охлаждении, относящейся к системе с водяным охлаждением, а после этого повторно нагревали в печи с индукционным нагреванием или печи с газовой горелкой. Печь с индукционным нагреванием и систему ускоренного охлаждения компоновали в одной линии.

Условия производства толстолистовых сталей (№№ от 1 до 16) продемонстрированы в таблице 2. Температуры, такие как температура нагревания, температура завершения прокатки, температура завершения (окончания) охлаждения и температура повторного нагревания, являлись средними температурами толстолистовых сталей. Среднюю температуру определяли по температуре поверхности каждого сляба или толстолистовой стали в результате проведения вычисления при использовании параметра, такого как толщина и теплопроводность.

Скорость охлаждения представляет собой среднее значение, полученное в результате деления разности температур, необходимой для охлаждения до температуры завершения (окончания) охлаждения (в диапазоне от 460°C до 630°C), на время, затрачиваемое на проведение охлаждения после завершения горячей прокатки. Скорость повторного нагревания (скорость нагревания) представляет собой среднее значение, полученное в результате деления разности температур, необходимой для повторного нагревания до температуры повторного нагревания (в диапазоне от 530°C до 680°C), на время, затрачиваемое на проведение повторного нагревания после охлаждения.

Для толстолистовых сталей, изготовленных так, как это описывалось выше, измеряли механические свойства. Результаты измерений продемонстрированы в таблице 3. Предел прочности при растяжении оценивали по его среднему значению, когда из каждой толстолистовой стали в направлении, перпендикулярном ее направлению прокатки, отбирали два образца для испытания на растяжение, получая ту же самую толщину, что и толщина толстолистовой стали, и проводили испытание на растяжение.

В качестве прочности, требуемой в настоящем изобретении, определили предел прочности при растяжении, равный 517 МПа и более (API 5L Х60 и более). Каждый параметр, выбираемый из соотношения между пределом текучести и пределом прочности и равномерного относительного удлинения, оценивали по его среднему значению, когда из толстолистовой стали в направлении ее прокатки отбирали два образца для испытания на растяжение, получая ту же самую толщину, что и толщина толстолистовой стали, и проводили испытание на растяжение. Деформационные свойства, требуемые в настоящем изобретении, представляли собой соотношение между пределом текучести и пределом прочности, равное 85% и менее, и равномерное относительное удлинение, равное 6% и более.

Для определения ударной вязкости каждого материала основы из него для полномасштабного испытания на ударную вязкость по Шарпи в направлении, перпендикулярном направлению прокатки, отбирали три образца с V-образным надрезом, которые подвергали испытанию на ударную вязкость по Шарпи, проводили измерения поглощенной энергии при - 30°C и определяли ее среднее значение. Хорошими признавались те образцы, которые характеризуются поглощенной энергией при - 30°C, равной 200 Дж и более.

Для определения ударной вязкости каждой зоны теплового воздействия (ЗТВ) при сварке отбирали три образца, на которые воздействовали термической предысторией, соответствующей подводу тепла 40 кДж/см, при использовании аппарата воспроизведения термического цикла сварки, некоторые подвергали испытанию на ударную вязкость по Шарли. Для данных образцов измеряли поглощенную энергию при -30°C и определяли ее среднее значение. Хорошими признавались те образцы, которые характеризуются поглощенной энергией при -30°C, равной 100 Дж и более.

После проведения для изготовленных толстолистовых сталей обработки в виде последеформационного старения в результате выдерживания толстолистовых сталей при 250°C в течение 30 минут материалы основы подвергали испытанию на растяжение и испытанию на ударную вязкость по Шарпи и испытанию на ударную вязкость по Шарпи также подвергали и зоны теплового воздействия (ЗТВ) при сварке, после чего проводили оценку. Стандарты оценки после проведения обработки в виде последеформационного старения были теми же самыми, что и вышеупомянутые стандарты оценки до проведения обработки в виде последеформационного старения.

Как это продемонстрировано в таблице 3, композиции и способы изготовления №№ от 1 до 7, которые являются примерами настоящего изобретения, попадают в объем настоящего изобретения; №№ от 1 до 7 характеризуются высоким пределом прочности, равным 517 МПа и более, низким соотношением между пределом текучести и пределом прочности, равным 85% и менее, и высоким равномерным относительным удлинением, равным 6% и более, до и после проведения обработки в виде последеформационного старения при 250°C в течение 30 минут; и материалы основы и зоны теплового воздействия при сварке характеризуются хорошей ударной вязкостью.

Толстолистовые стали обладают микроструктурой, содержащей две фазы, то есть, квазиполигональный феррит и бейнит, и МА, образованный в них; МА характеризуется долей площади в диапазоне от 3% до 20% и эквивалентным диаметром круга, равным 3,0 мкм и менее; а бейнит характеризуется долей площади в диапазоне от 5% до 70%. Долю площади МА определяли в результате наблюдения микроструктуры при использовании сканирующего электронного микроскопа (СЭМ) и проведения обработки изображений.

С другой стороны, композиции №№ от 8 до 13, которые являются примерами настоящего изобретения, попадают в объем настоящего изобретения, а способы их изготовления в объем настоящего изобретения не пропадают. Поэтому их микроструктуры не попадают в объем настоящего изобретения. До или после проведения обработки в виде последеформационного старения при 250°C в течение 30 минут соотношение между пределом текучести и пределом прочности или равномерное относительное удлинение недостаточны, или достаточные прочность или ударная вязкость не достигаются. Композиции №№ от 14 до 16 не попадают в объем настоящего изобретения. Поэтому соотношение между пределом текучести и пределом прочности и равномерное относительное удлинение в №14 и предел прочности при растяжении, равномерное относительное удлинение и соотношение между пределом текучести и пределом прочности в №15 не попадают в объем настоящего изобретения.

Ударная вязкость зоны теплового воздействия (ЗТВ) при сварке в №16 не попадает в объем настоящего изобретения.

Изобретение относится к области металлургии. Для обеспечения в толстолистовой стали низкого соотношения между пределом текучести и пределом прочности, высокой прочности, ударной вязкости и стойкости к последеформационному старению, эквивалентной классу API 5L Х60 и менее, толстолистовая сталь содержит, мас.%: от 0,03% до 0,06% C, от 0,01 до 1,0 Si, от 1,2 до 3,0 Mn, 0,015 и менее Р, 0,005 и менее S, 0,08 и менее Al, от 0,005 до 0,07 Nb, от 0,005 до 0,025 Ti, 0,010 и менее N, 0,005% и менее О, остальное Fe и неизбежные примеси, имеет трехфазную микроструктуру, состоящую из бейнита, мартенсито-аустенитного компонента (М-A) и квазиполигонального феррита, при этом доля площади бейнита составляет от 5% до 70%, доля площади компонента М-А - от 3% до 20%, остальную долю площади составляет квазиполигональный феррит, а эквивалентный диаметр круга для компонента М-А составляет 3,0 мкм и менее. Толстолистовая сталь характеризуется соотношением между пределом текучести и пределом прочности, равным 85% и менее, и поглощенной энергией в испытании на ударную вязкость по Шарли при -30°C, равной 200 Дж и более, до и после проведения обработки в виде последеформационного старения при температуре, равной 250°C и менее, в течение 30 минут и менее. 2.н. и 2 з.п. ф-лы, 3 ил., 3 табл., 1 пр.

1. Толстолистовая сталь, имеющая состав, включающий, мас.%:

причем толстолистовая сталь обладает металлографической микроструктурой, которая является трехфазной микроструктурой, состоящей из бейнита, мартенсит-аустенитного компонента (M-A) и квазиполигонального феррита, при этом доля площади бейнита находится в диапазоне от 5% до 70%, доля площади компонента M-А находится в диапазоне от 3% до 20%, остальное составляет квазиполигональный феррит, причем эквивалентный диаметр круга для компонента М-А составляет 3,0 мкм и менее, при этом толстолистовая сталь характеризуется соотношением между пределом текучести и пределом прочности, равным 85% и менее, и поглощенной энергией в испытании на ударную вязкость по Шарпи при -30°C, равной 200 Дж и более, причем толстолистовая сталь характеризуется соотношением между пределом текучести и пределом прочности, равным 85% и менее, и поглощенной энергией в испытании на ударную вязкость по Шарпи при -30°C, равной 200 Дж и более, и после проведения обработки в виде последеформационного старения при температуре, равной 250°C и менее, в течение 30 мин и менее.

2. Толстолистовая сталь по п.1, которая дополнительно содержит один или несколько элементов, выбираемых из группы, состоящей, мас.%:

3. Толстолистовая сталь по п.1 или 2, которая дополнительно характеризуется равномерным относительным удлинением, равным 6% и более, причем толстолистовая сталь характеризуется равномерным относительным удлинением, равным 6% и более, и после проведения обработки в виде последеформационного старения при температуре, равной 250°C и менее, в течение 30 мин и менее.

4. Способ изготовления толстолистовой стали, имеющей состав, указанный по любому из пп.1-3, включающий нагрев стали до температуры в диапазоне от 1000°C до 1300°C, горячую прокатку стали при температуре завершения прокатки не меньшей, чем температура превращения Ar3, таким образом, чтобы накопленное обжатие при температуре, равной 900°C и менее, составляло бы 50% и более, проведение ускоренного охлаждения до температуры в диапазоне от 500°C до 680°C при скорости охлаждения, равной 5°C/с и более, и непосредственно сразу же проведение повторного нагревания до температуры в диапазоне от 550°C до 750°C при скорости нагрева, равной 2°C/с и более.

| JP 2008248328 A, 16.10.2008 | |||

| ТОЛСТОЛИСТОВАЯ СТАЛЬ С ВЫСОКОЙ УДАРНОЙ ВЯЗКОСТЬЮ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1998 |

|

RU2218443C2 |

| СТАЛЬ С ВЫСОКИМ СОПРОТИВЛЕНИЕМ НА РАЗРЫВ И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 1998 |

|

RU2205245C2 |

| АВТОМАТИЗИРОВАННАЯ СИСТЕМА УПРАВЛЕНИЯ ВЫСОКОТОЧНЫМ ОРУЖИЕМ | 2009 |

|

RU2429439C2 |

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСОВОЙ СТАЛИ ДЛЯ ТРУБ ПОДВОДНЫХ МОРСКИХ ГАЗОПРОВОДОВ ВЫСОКИХ ПАРАМЕТРОВ | 2005 |

|

RU2270873C1 |

Авторы

Даты

2013-10-27—Публикация

2010-09-28—Подача