ОБЛАСТЬ ТЕХНИКИ

[0001] Настоящее изобретение относится к сепаратору, подходящему для алюминиевого электролитического конденсатора, а также к алюминиевому электролитическому конденсатору, использующему этот сепаратор.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

[0002] В последнее время наряду с электронизацией автомобильного оборудования и цифрового оборудования достигнуты успехи в экономии энергии, и появилась потребность в снижении импеданса и продлении срока службы устанавливаемых в них деталей. В дополнение к этому, благодаря снижению импеданса устанавливаемых деталей достигается ряд выгод, таких как уменьшение потерь мощности и реакции рабочей мощности полупроводника на понижение напряжения, а также увеличение скорости работы и улучшение частотных характеристик.

[0003] Кроме того, благодаря политике экономии энергии и альтернативной нефти энергетической политике не только в Японии, но и во всех странах мира, использование инверторных цепей и т.п., каждая из которых имеет хорошую энергоэффективность, непрерывно расширялось в каждой области, относящейся к окружающей среде, например в областях ветрогенерации, солнечных батарей, гибридных транспортных средств, электромобилей, а также различных типов устройств сбережения энергии. Также и в бытовых приборах большое количество оборудования, такого как кондиционеры, холодильники, стиральные машины и осветительное оборудование, включает в себя инверторные цепи для экономии энергии. В инверторной цепи используется алюминиевый электролитический конденсатор для сглаживания переменной компоненты, входящей в состав постоянного тока, выходящего из выпрямителя.

[0004] Поскольку алюминиевый электролитический конденсатор занимает большую долю объема в компонентах инверторной цепи, существует серьезная потребность в дальнейшей миниатюризации алюминиевого электролитического конденсатора.

[0005] Когда на алюминиевый электролитический конденсатор подается слабо пульсирующий ток, конденсатор саморазогревается из-за потери мощности. Подавить тепловыделение из-за слабо пульсирующего тока возможно благодаря снижению импеданса алюминиевого электролитического конденсатора. Тепловыделение в алюминиевом электролитическом конденсаторе является фактором, который напрямую влияет на срок службы, и поскольку снижение тепловыделения приводит к продлению срока службы, потребность в снижении импеданса становится еще более высокой.

[0006] В большинстве случаев электролитический конденсатор, такой как алюминиевый электролитический конденсатор, изготавливается путем вставки сепаратора между анодной алюминиевой фольгой и катодной алюминиевой фольгой, их намотки с образованием конденсаторного элемента, пропитки этого конденсаторного элемента раствором электролита, вставки в корпус, а затем герметизации отверстия.

[0007] Известно, что раствор электролита и сепаратор оказывают большое влияние на импеданс алюминиевого электролитического конденсатора. Соответственно, для того, чтобы улучшить импеданс алюминиевого электролитического конденсатора, необходимо уменьшить импеданс раствора электролита и сепаратора.

[0008] Кроме того, эффективно делать сепаратор тонким для того, чтобы уменьшить массу алюминиевого электролитического конденсатора. В случае использования алюминиевой фольги, имеющей ту же самую площадь, конденсаторный элемент с меньшим наружным диаметром может быть изготовлен при использовании более тонкого сепаратора. Следовательно, требуется тонкий сепаратор.

[0009] Главной ролью сепаратора в алюминиевом электролитическом конденсаторе является изоляция фольги обоих электродов и удержание электролита. От материала сепаратора требуются электроизоляционные свойства, а также гидрофильные и олеофильные свойства для удержания различных типов электролитов. Поэтому используется сепаратор из целлюлозы, одновременно имеющей все эти свойства.

[0010] Примеры целлюлозных материалов для обычно используемого сепаратора включают в себя: натуральное целлюлозное волокно, такое как крафт-целлюлоза из хвойных пород дерева, целлюлоза манильской пеньки или целлюлоза эспарто; а также гидрат-целлюлозное волокно, такое как спряденное с растворителем целлюлозное волокно.

[0011] Эффективными методами уменьшения импеданса сепаратора являются снижение основной массы сепаратора, снижение плотности и уменьшение его толщины. Однако при простом снижении основной массы сепаратора, снижении плотности и уменьшении толщины возникают различные проблемы. При снижении основной массы сепаратора, снижении плотности и уменьшении толщины также уменьшается сплошность сепаратора. Соответственно, в случае использования в алюминиевом электролитическом конденсаторе возникает проблема того, что частота дефектов короткого замыкания элемента и частота дефектов короткого замыкания при старении увеличиваются, и даже если короткое замыкание не происходит, частоты дефектов из-за короткого замыкания изделий после их выхода на рынок увеличиваются. В дополнение к этому, значение сопротивления раздиранию сепаратора также снижается в случае уменьшения основной массы сепаратора, уменьшения плотности и уменьшения толщины. В результате во время стадии производства алюминиевого электролитического конденсатора сепаратор разрушается, что снижает производительность и выход годных. По этим причинам, даже если сепаратор имеет низкую основную массу, низкую плотность и является тонким, сепаратор обязан иметь высокую сплошность, чтобы не увеличивать частоту дефектов короткого замыкания, и такую прочность, чтобы избежать разрыва бумаги на каждой стадии.

[0012] Для того чтобы повысить сплошность сепаратора и уменьшить частоту дефектов короткого замыкания алюминиевого электролитического конденсатора, известны способы, в которых толщина сепаратора делается большой, а значение CSF (канадской стандартной степени помола) в соответствии с японским промышленным стандартом JIS P 8121, которое указывает степень измельчения являющейся сырьем целлюлозы, делается меньшей, тем самым повышая плотность. Однако когда толщина сепаратора делается большой и увеличивается плотность, его импеданс ухудшается.

[0013] Кроме того, во время намотки элемента алюминиевого электролитического конденсатора к сепаратору, анодной фольге и катодной фольге прикладывается механическое напряжение главным образом в продольном направлении. Однако при сдвиге положения сепаратора из стороны в сторону на транспортировочном ролике может возникнуть ситуация, при которой добавляется механическое напряжение также и в направлении по ширине. В этом случае, если сопротивление раздиранию сепаратора низко, сепаратор может разрушиться, что снижает выход годных. Следовательно, сепаратор для алюминиевого электролитического конденсатора также обязан иметь высокое сопротивление раздиранию.

[0014] Как было упомянуто выше, для алюминиевого электролитического конденсатора требуется тонкий сепаратор, имеющий превосходный импеданс и способный улучшить частоту дефектов короткого замыкания и повысить выход годных.

[0015] Были предложены различные конфигурации сепаратора для алюминиевого электролитического конденсатора для того, чтобы улучшить его свойства (см., например, патентные документы 1-7).

СПИСОК ЛИТЕРАТУРЫ

[0016] ПАТЕНТНАЯ ЛИТЕРАТУРА

Патентный документ 1: публикация заявки на патент Японии № 05-267103

Патентный документ 2: публикация заявки на патент Японии № 2010-239094

Патентный документ 3: публикация заявки на патент Японии № 2009-158811

Патентный документ 4: публикация заявки на патент Японии № 2006-253728

Патентный документ 5: публикация заявки на патент Японии № 2012-221567

Патентный документ 6: публикация заявки на патент Японии № 53-142652

Патентный документ 7: публикация заявки на патент Японии № 06-168848

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ТЕХНИЧЕСКАЯ ПРОБЛЕМА

[0017] В патентном документе 1 для того, чтобы повысить сплошность сепаратора и улучшить характеристики импеданса, предлагается способ использования спряденного с растворителем измельченного целлюлозного волокна. Сепаратор, использующий спряденное с растворителем целлюлозное волокно с высокой степенью измельчения, обладает качеством бумаги с высокой сплошностью и мелкопористым состоянием, и в алюминиевом электролитическом конденсаторе, изготовленном с использованием этого сепаратора, улучшаются как свойства импеданса, так и частота дефектов короткого замыкания.

[0018] Однако при использовании сепаратора с содержанием 100 мас.% измельченного гидрат-целлюлозного волокна, как показано в патентном документе 1, сопротивление раздиранию низко, и поэтому возникают случаи, когда сепаратор разрушается во время стадии производства алюминиевого электролитического конденсатора.

[0019] Считается, что разрушение сепаратора происходит по следующей причине. Тонкие фибриллы, каждая из которых имеет размер от нескольких десятков нм до нескольких мкм, получают путем увеличения степени измельчения гидрат-целлюлозного волокна. Поскольку полученное тонкое фибриллированное волокно является очень жестким и трудно разрушаемым, оно не связывается в виде пленки, как тонкое фибриллированное натуральное волокно при его превращении в бумагу. Следовательно, при использовании для сепаратора тонкого фибриллированного волокна, полученного путем измельчения гидрат-целлюлозного волокна, возможно получить сепаратор с чрезвычайно высокой сплошностью, в котором тонкие волокна, которые являются независимыми друг от друга, составлены при многочисленных точках сцепления (водородной связи). Несмотря на то, что получаемый сепаратор имеет высокую сплошность, качество бумаги у сепаратора является мелкопористым с точки зрения его структуры, и кроме того, поскольку поперечное сечение фибриллы имеет форму, близкую к идеальному кругу, поток ионов не нарушается в отличие от натурального волокна с относительно плоской поверхностью. В результате алюминиевый электролитический конденсатор, изготовленный при использовании сепаратора, в котором примешан измельченный материал гидрат-целлюлозного волокна, имеет улучшенные характеристики как импеданса, так и частоты дефектов короткого замыкания. Однако, хотя измельченное гидрат-целлюлозное волокно имеет увеличенные связи между волокнами при измельчении и, тем самым, улучшенную прочность при растяжении, сопротивление раздиранию резко падает при дальнейшем увеличении степени измельчения волокна. А именно, соотношение прочности при растяжении благодаря связям между волокнами и сопротивления раздиранию является обратно пропорциональным, и хотя прочность при растяжении улучшается по мере того, как степень измельчения становится более высокой, сопротивление раздиранию при этом снижается. При этом, если подавлять измельчение для того, чтобы улучшить сопротивление раздиранию, поскольку понижается не только прочность при растяжении, но и сплошность, частота дефектов короткого замыкания алюминиевых электролитических конденсаторов увеличивается.

[0020] В патентном документе 2 для того, чтобы улучшить сопротивление раздиранию сепаратора и подавить разрушение сепаратора во время стадии производства алюминиевого электролитического конденсатора, предлагается способ производства смешанной бумаги путем использования гидрат-целлюлозного волокна и измельченного натурального целлюлозного волокна. При использовании 10-30 мас.% натурального целлюлозного волокна и остального количества измельченного гидрат-целлюлозного волокна натуральное целлюлозное волокно формирует скелетную структуру, и при этом возможно получить сепаратор, который одновременно обладает превосходными сопротивлением раздиранию и сплошностью, за счет заполнения пространства между скелетными структурами измельченным гидрат-целлюлозным волокном.

[0021] Однако, как отмечено в патентном документе 2, когда примешивается натуральное целлюлозное волокно, возникает проблема ухудшения импеданса. Считается, что причина этого заключается в следующем. Как было упомянуто выше, гидрат-целлюлозное волокно дает фибриллу, имеющую высокую жесткость и форму поперечного сечения, по существу соответствующую идеальному кругу. С другой стороны, натуральное целлюлозное волокно препятствует ионному потоку, поскольку его поперечное сечение является плоским и большим по сравнению с поперечным сечением гидрат-целлюлозного волокна. В результате ухудшается импеданс в алюминиевом электролитическом конденсаторе, изготовленном с использованием сепаратора, в котором смешаны измельченное сырье из гидрат-целлюлозного волокна и натурального целлюлозного волокна. Кроме того, сепаратор из патентного документа 2 имеет пониженную сплошность по сравнению с сепаратором, состоящим только из гидрат-целлюлозного волокна с высокой степенью измельчения, как показано в патентном документе 1. Соответственно, когда сепаратор из патентного документа 2 используется для алюминиевого электролитического конденсатора, частота дефектов короткого замыкания также увеличивается.

[0022] В патентном документе 3 предлагается сепаратор, который изготавливается мокрым способом спанбонда и состоит из непрерывного длинного гидрат-целлюлозного волокна диаметром 0,5-8,0 мкм и который позволяет иметь уменьшенный импеданс и уменьшенную частоту дефектов короткого замыкания в случае его использования для алюминиевого электролитического конденсатора.

[0023] Однако, как описано в патентном документе 3, поскольку мокрый способ спанбонда дает анизотропное расположение волокон, трудно сформировать плотное полотно, как в способе производства бумаги. В патентном документе 3 такая проблема решается путем использования непрерывного длинного волокна с одинаковым и малым диаметром, но его сплошность все же не такая, как у сепаратора, получаемого путем использования фибрилл гидрат-целлюлозы с высокой степенью измельчения. В частности, в области более низкой основной массы, которая находится ниже упомянутого в патентном документе 3 диапазона основной массы, дефекты короткого замыкания увеличиваются, и поэтому невозможно получить уменьшенный импеданс алюминиевого электролитического конденсатора в соответствии с последними требованиями. Кроме того, волокно, составляющее сепаратор из патентного документа 3, является медноаммиачным, получаемым путем использования медноаммиачного раствора на стадии производства сырья, и поэтому содержит ионы меди внутри волокна. Соответственно, существует опасность короткого замыкания, когда ион меди осаждается в алюминиевом электролитическом конденсаторе после поступления алюминиевого электролитического конденсатора на рынок.

[0024] В патентном документе 4 предлагается сепаратор, который обладает улучшенной прочностью при растяжении и низким импедансом за счет производства бумаги из измельченного целлюлозного волокна в качестве сырья и выполнения нанесения покрытия пропиткой с упрочняющим бумагу средством. При использовании этого сепаратора для алюминиевого электролитического конденсатора возможно реализовать конденсатор, который обладает как низкой частотой дефектов короткого замыкания, так и низким импедансом.

[0025] Однако, поскольку сепаратор, описанный в патентном документе 4, содержит гидрат-целлюлозное волокно с высоким значением CSF, нельзя сказать, что сплошность этого сепаратора является достаточной. В последнее время требуется дополнительное снижение частоты дефектов короткого замыкания, поэтому необходимо улучшать сплошность сепаратора. При этом сопротивление раздиранию становится низким при понижении значения CSF гидрат-целлюлозного волокна для улучшения сплошности сепаратора.

[0026] В патентном документе 5 предлагается сепаратор, обладающий превосходной прочностью адгезии раствора электролита за счет использования гидрат-целлюлозного волокна с управляемой степенью помола.

[0027] Однако сепаратор, описанный в патентном документе 5, имеет более низкую степень измельчения, чем сепаратор, описанный в патентном документе 1. Соответственно, в области более низкой основной массы, которая находится ниже упомянутого в патентном документе 5 диапазона основной массы, этот сепаратор страдает недостатком сплошности. В результате частота дефектов короткого замыкания алюминиевого электролитического конденсатора увеличивается. Кроме того, сепаратор, описанный в патентном документе 5, имеет более слабую силу связи между волокнами, чем сепаратор, описанный в патентном документе 2. Следовательно, хотя этот сепаратор может быть стойким к деформации без интенсивного перемещения, такой как расширение или сжатие из-за нагрева, после формирования конденсаторного элемента и пропитки раствором электролита этот сепаратор разрушается на стадии интенсивного перемещения, такого как стадия намотки конденсаторного элемента.

[0028] В патентном документе 6 предлагается сепаратор, который одновременно обладает улучшенными свойствами сплошности и импеданса за счет примешивания волокна эспарто, которое является натуральным волокном с приблизительно круглым поперечным сечением малого диаметра. Однако, сплошность этого сепаратора, состоящего из целлюлозы волокна эспарто, не равна сплошности сепаратора, полученного путем использования фибриллы гидрат-целлюлозного волокна с высокой степенью измельчения. Следовательно, нельзя сказать, что сепаратор, описанный в патентном документе 6, имеет достаточную сепараторам сплошность, которая в последнее время требуется для снижения частоты дефектов короткого замыкания.

[0029] В патентном документе 7 предлагается сепаратор, в котором характеристика импеданса улучшается вместе со снижением частоты дефектов короткого замыкания за счет формирования сепаратора, имеющего два слоя натуральной целлюлозы: с высокой степенью измельчения и с низкой степенью измельчения. Сепаратор, описанный в патентном документе 7, эффективен в плане снижения частоты дефектов короткого замыкания, так как этот сепаратор имеет слой натуральной целлюлозы с высокой степенью измельчения, но характеристика импеданса легко ухудшается по сравнению с сепаратором, описанным в патентном документе 1. Соответственно, требуется дополнительное снижение импеданса.

[0030] Как было упомянуто выше, поскольку требуемые от сепаратора характеристики сплошности, импеданса, сопротивления раздиранию и т.п., находятся друг с другом в сложных и противоречивых отношениях, трудно улучшить все эти свойства одновременно.

[0031] Настоящее изобретение было создано для решения вышеописанных проблем, и задача настоящего изобретения состоит в том, чтобы предложить сепаратор, обладающий превосходными характеристиками сопротивления раздиранию, сплошности и импеданса. В дополнение, задачей настоящего изобретения состоит в том, чтобы предложить алюминиевый электролитический конденсатор, имеющий превосходную характеристику импеданса и способный проявлять улучшенную частоту дефектов короткого замыкания и повышенный выход годных, при использовании сепаратора по настоящему изобретению.

РЕШЕНИЕ ПРОБЛЕМ

[0032] Сепаратор по настоящему изобретению представляет собой сепаратор, расположенный между анодом и катодом,

содержащий измельченные гидрат-целлюлозные волокна, и

значение CSF X [мл] и индекс сопротивления раздиранию Y [мН⋅м2/г] сепаратора находятся в пределах диапазонов, одновременно удовлетворяющих следующим формулам 1-3:

Формула 1: 0 ≤ X ≤ 300

Формула 2: 15 ≤ Y ≤ 100

Формула 3: Y ≥ 0,175X - 2,5

[0033] В сепараторе по настоящему изобретению более предпочтительно, чтобы значение CSF X и индекс сопротивления раздиранию Y сепаратора находились в пределах диапазонов, удовлетворяющих следующим формулам 1-4.

Формула 1: 0 ≤ X ≤ 300

Формула 2: 15 ≤ Y ≤ 100

Формула 3: Y ≥ 0,175X - 2,5

Формула 4: Y ≤ 0,05X + 45

[0034] В сепараторе по настоящему изобретению еще более предпочтительно, чтобы значение CSF X и индекс сопротивления раздиранию Y сепаратора находились в пределах диапазонов, удовлетворяющих следующим формулам 2-5.

Формула 2: 15 ≤ Y ≤ 100

Формула 3: Y ≥ 0,175X - 2,5

Формула 4: Y ≤ 0,05X + 45

Формула 5: 0 ≤ X ≤ 100

[0035] В сепараторе по настоящему изобретению толщина более предпочтительно составляет 10-50 мкм.

[0036] В сепараторе по настоящему изобретению плотность более предпочтительно составляет 0,25-0,70 г/см3.

[0037] Следует отметить, что в настоящем изобретении «значение CSF» является значением, измеряемым в соответствии с японским промышленным стандартом JIS P8121-2 «Целлюлозы - Определение способности к обезвоживанию - Часть 2: Канадский стандартный способ определения степени помола». В дополнение к этому, «индекс сопротивления раздиранию» является значением, получаемым путем деления сопротивления раздиранию на основную массу и является индексом сопротивления раздиранию в поперечном направлении (ПН), определенном в японском промышленном стандарте JIS P 8116 «Бумага - Определение стойкости к раздиранию – метод с использованием прибора Эльмендорфа для определения сопротивления раздиранию».

[0038] Кроме того, например, когда вышеупомянутый сепаратор состоит из смешанного сырья гидрат-целлюлозных волокон с двумя различными степенями измельчения – волокна A и волокна B, возможно, что значение CSF X и индекс сопротивления раздиранию Y сепаратора находятся в пределах диапазона, удовлетворяющего следующим формулам 1-3.

[0039] Алюминиевый электролитический конденсатор по настоящему изобретению выполнен путем помещения сепаратора между анодом и катодом, и в качестве такого сепаратора использован сепаратор по настоящему изобретению.

ПОЛЕЗНЫЕ ЭФФЕКТЫ ИЗОБРЕТЕНИЯ

[0040] В соответствии с настоящим изобретением возможно обеспечить сепаратор для алюминиевого электролитического конденсатора, который обладает превосходными характеристиками сопротивления раздиранию, сплошности и импеданса. Кроме того, за счет использования этого сепаратора возможно обеспечить алюминиевый электролитический конденсатор, имеющий превосходную характеристику импеданса, улучшенную частоту дефектов короткого замыкания и повышенный выход годных.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

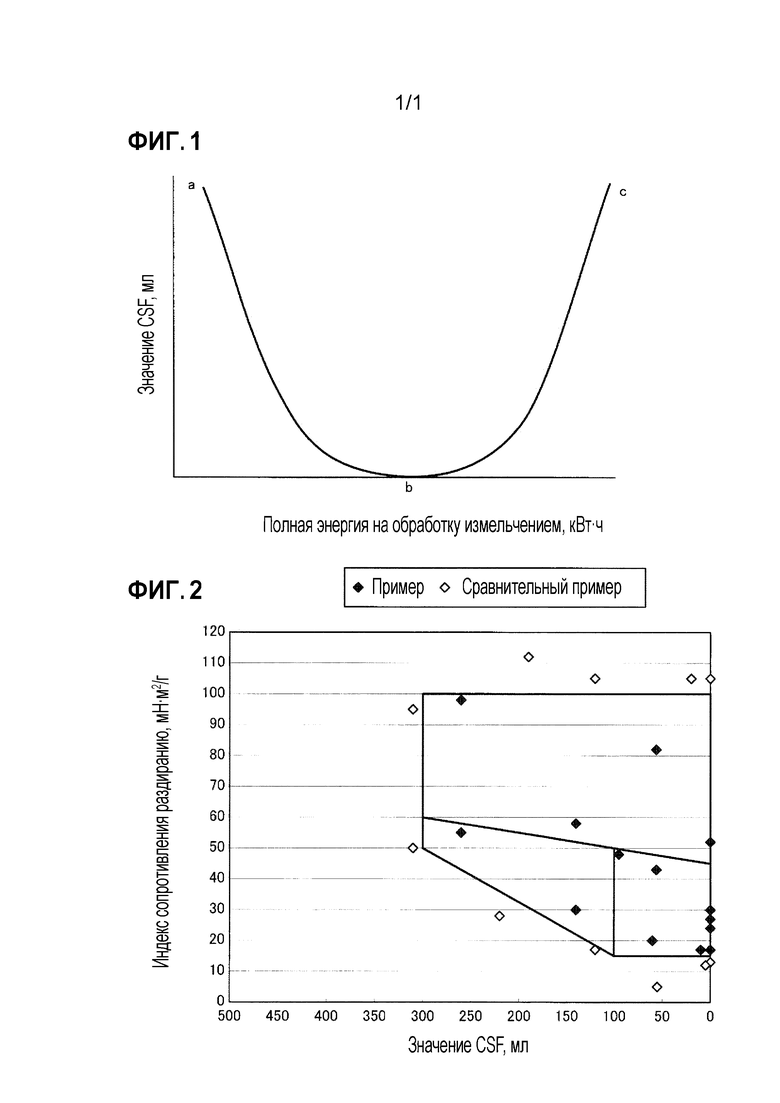

[0041] Фиг. 1 - пояснительный график соотношения между полной энергией при обработке измельчением и значением CSF у волокна, составляющего сепаратор по настоящему изобретению.

Фиг. 2 представляет собой график, на котором отложены значения CSF и индекса сопротивления раздиранию сепаратора для каждого из Примеров и Сравнительных примеров.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

[0042] Далее со ссылками на чертежи будет подробно объяснен один вариант осуществления настоящего изобретения.

[0043] Сепаратор по данному варианту осуществления представляет собой сепаратор, расположенный между анодом и катодом,

причем этом сепаратор содержит измельченные гидрат-целлюлозные волокна, и

значение CSF X [мл] и индекс сопротивления раздиранию Y [мН⋅м2/г] сепаратора находятся в пределах диапазонов, одновременно удовлетворяющих следующим формулам 1-3, более предпочтительно в пределах диапазонов, одновременно удовлетворяющих следующим формулам 1-4, а еще более предпочтительно в пределах диапазонов, одновременно удовлетворяющих следующим формулам 2-5.

Формула 1: 0 ≤ X ≤ 300

Формула 2: 15 ≤ Y ≤ 100

Формула 3: Y ≥ 0,175X - 2,5

Формула 4: Y ≤ 0,05X + 45

Формула 5: 0 ≤ X ≤ 100

Кроме того, алюминиевый электролитический конденсатор по данному варианту осуществления в качестве сепаратора использует сепаратор с вышеупомянутым строением и имеет конфигурацию, при которой сепаратор расположен между анодом и катодом.

[0044] Сопротивление раздиранию пропорционально основной массе, т.е. массе в расчете на 1 м2 бумаги. Соответственно, индекс сопротивления раздиранию, который представляет собой значение, вычисляемое путем деления значения сопротивления раздиранию на основную массу, используется в качестве индекса (показателя), который используется для проведения сравнения между сопротивлениями раздиранию и который получается путем устранения таких факторов, как основная масса бумаги и толщина. Сопротивление раздиранию зависит главным образом от свойств сырья. Индекс сопротивления раздиранию превосходен с той точки зрения, что с его помощью одновременно может быть проведено не только сравнение свойств бумаги сепаратора, но и сравнение свойств сырья.

[0045] Индекс сопротивления раздиранию изменяется в широких пределах в зависимости от степени измельчения сырья. Индекс сопротивления раздиранию постепенно увеличивается с увеличением степени измельчения до какого-то момента, после чего индекс сопротивления раздиранию начинает уменьшаться.

[0046] Следует отметить, что оборудование для измельчения волокна может быть любым оборудованием, обычно используемым для подготовки сырья в бумажном производстве. Примеры его включают в себя размольный станок, коническую мельницу, дисковую мельницу, гомогенизатор высокого давления и т.п.

[0047] Волокно измельчается до его микронизации. При попытке отфильтровать микронизированную регенерированную целлюлозу на сите, сначала на нем образуется плотная масса из волокон. После этого сопротивление проходу суспензии через сито становится больше. Соответственно, когда регенерированная целлюлоза еще больше микронизируется при измельчении, значение CSF постепенно становится низким и достигает нижнего предела.

[0048] Значение нижнего предела степени помола изменяется в зависимости от тонкости подвергаемого измельчению волокна и условий обработки измельчением. Соответственно, существует случай, когда степень помола достигает нижнего предела до того, как значение CSF будет уменьшено до 0 мл (а именно, положительное значение), или существует случай, когда даже после того, как значение CSF достигает 0 мл, оно не увеличивается немедленно после этого, но некоторое время держится на нуле, и лишь после этого становится больше. Когда волокно дополнительно измельчается из состояния, в котором значение CSF достигает нижнего предела, тонкие волокна, которые проходят через поры сита, увеличиваются, и значение CSF тогда начинает расти.

[0049] На Фиг. 1 показано такое изменение состояния. Фиг. 1 объясняет соотношение между полной энергией (в кВт⋅ч) при обработке измельчением и значением CSF (мл) у волокна (гидрат-целлюлозного волокна), составляющего сепаратор по настоящему изобретению.

[0050] Как показано на Фиг. 1, значение CSF уменьшается из состояния а, в котором значение CSF является большим за счет микронизации регенерированной целлюлозы посредством измельчения, и в какой-то момент достигает нижнего предела (состояния b). Затем тонкие волокна, проходящие через поры сита, увеличиваются за счет дополнительного измельчения, и таким образом значение CSF начинает расти. В дополнение к этому, когда значение CSF увеличивается и становится большим, оно достигает состояния c.

[0051] Например, при использовании смешанного исходного волокна (гидрат-целлюлозного волокна) с двумя различными степенями измельчения – волокна A и волокна B, может быть получен сепаратор по данному варианту осуществления. Следует отметить, что в дальнейшем предполагается, что волокно A является волокном с более низкой степенью измельчения, а волокно B является волокном с более высокой степенью измельчения.

[0052] В качестве волокна A используется волокно, имеющее значение CSF от 500 до 0 мл. В дополнение к этому, доля волокна A в смеси составляет 20-80 мас.%. В качестве волокна B используется волокно, имеющее значение CSF 1-500 мл, у которого значение CSF понижается до 0 мл (нижний предел), а затем снова увеличивается путем дополнительного измельчения. Доля волокна B в смеси составляет 20-80 мас.%.

[0053] В настоящем варианте осуществления за счет использования вышеупомянутого строения возможно обеспечить сепаратор для алюминиевого электролитического конденсатора, который обладает превосходными характеристиками сопротивления раздиранию, сплошности и импеданса. При использовании этого сепаратора для алюминиевого электролитического конденсатора становится возможным получить превосходный импеданс, улучшить частоту дефектов короткого замыкания и дополнительно повысить выход годных на стадиях производства алюминиевого электролитического конденсатора.

[0054] В результате тестирования различных материалов и соотношений, как упомянуто выше, было установлено, что превосходный результат получается при смешивании в количестве 20-80 мас.% соответственно гидрат-целлюлозного волокна А, которое измельчено до тех пор, пока значение CSF не составит от 500 до 0 мл, и гидрат-целлюлозного волокна B со значением CSF 1-500 мл, у которого значение CSF сначала понижается до нижнего предела, а затем снова увеличивается путем дополнительного измельчения, с последующим изготовлением бумаги. А именно, становится возможным достичь одновременно как сопротивления раздиранию, так и сплошности, которые противоречат друг другу, путем смешивания в вышеупомянутом количестве волокна A и волокна B, которые являются гидрат-целлюлозными волокнами с двумя различными степенями измельчения, с последующим изготовлением бумаги.

[0055] Алюминиевый электролитический конденсатор, использующий сепаратор по данному варианту осуществления, может быть выполнен путем пропитки сепаратора раствором электролита и разделения анодной фольги и катодной фольги за счет использования этого пропитанного сепаратора.

[0056] Отметим, что в алюминиевом электролитическом конденсаторе между обоими электродами может при необходимости располагаться множество сепараторов в пределах приемлемого диапазона наружного диаметра конденсаторного элемента.

[0057] Раствор электролита может быть любым обычно доступным раствором электролита. Растворы электролита обычно включают растворы, в которых растворенное вещество, такое как борная кислота, адипиновая кислота, малеиновая кислота или их аммониевые соли, растворено в растворителе, таком как этиленгликоль (в дальнейшем называемый ЭГ), γ-бутиролактон (в дальнейшем называемый ГБЛ), диметилформамид или сульфолан, и т.п. Однако раствор электролита не ограничивается вышеперечисленными примерами и их сочетаниями и может быть любым из обычно доступных растворов электролита.

[Объяснение сепаратора]

[0058] Сепаратор по данному варианту осуществления использует измельченное гидрат-целлюлозное волокно, которое находится в пределах такого диапазона, при котором, когда значение CSF сепаратора [мл] равно X и индекс сопротивления раздиранию в поперечном направлении (ПН) равен Y [мН⋅м2/г], значение CSF X и индекс сопротивления раздиранию Y одновременно находятся в пределах диапазонов, удовлетворяющих следующим формулам 1-3. Более предпочтительно, значение CSF X и индекс сопротивления раздиранию Y одновременно находятся в пределах диапазонов, удовлетворяющих следующим формулам 1-4. Еще более предпочтительно, значение CSF X и индекс сопротивления раздиранию Y одновременно находятся в пределах диапазонов, удовлетворяющих следующим формулам 2-5. Следует отметить, что «поперечное направление (ПН)» сепаратора означает направление по ширине сепаратора, наматываемого в продольном направлении.

Формула 1: 0 ≤ X ≤ 300

Формула 2: 15 ≤ Y ≤ 100

Формула 3: Y ≥ 0,175X - 2,5

Формула 4: Y ≤ 0,05X + 45

Формула 5: 0 ≤ X ≤ 100

[0059] Этот сепаратор обладает превосходным сопротивлением раздиранию и имеет высокую сплошность, когда он одновременно удовлетворяет формулам 1-3, и поэтому возможно улучшить как частоту дефектов разрушения, так и частоту дефектов короткого замыкания при использовании этого сепаратора для алюминиевого электролитического конденсатора. В дополнение, при одновременном удовлетворении формул 1-4 становится возможным еще больше улучшить сплошность сепаратора и еще больше уменьшить частоту дефектов короткого замыкания. Кроме того, при одновременном удовлетворении формул 2-5 становится возможным еще больше улучшить сплошность сепаратора и еще больше уменьшить частоту дефектов короткого замыкания.

[0060] В Формуле 1, когда значение CSF X сепаратора больше, чем 300 мл, сплошность сепаратора понижается, и поэтому появляется опасность того, что частота дефектов короткого замыкания алюминиевого электролитического конденсатора увеличится.

[0061] В Формуле 2, когда индекс сопротивления раздиранию Y больше, чем верхний предел Формулы 2, частота дефектов короткого замыкания алюминиевого электролитического конденсатора становится хуже. С другой стороны, когда индекс сопротивления раздиранию Y меньше, чем нижний предел Формулы 2, частота дефектов разрушения на стадиях производства алюминиевого электролитического конденсатора увеличивается.

[0062] Толщина сепаратора предпочтительно составляет 10-50 мкм. Когда толщина меньше 10 мкм, частота дефектов короткого замыкания увеличивается. В дополнение к этому, когда толщина превышает 50 мкм, уменьшение массы элемента становится затруднительным или ухудшается импеданс.

[0063] Плотность сепаратора предпочтительно составляет 0,25-0,70 г/см3. Когда плотность меньше 0,25 г/см3, сплошность сепаратора понижается, тем самым увеличивая частоту дефектов короткого замыкания. В дополнение к этому, когда плотность превышает 0,70 г/см3, импеданс ухудшается.

[0064] Кроме того, как было упомянуто выше, сепаратор по данному варианту осуществления может быть получен с использованием сырья, получаемого путем измельчения гидрат-целлюлозного волокна, путем смешивания и изготовления бумаги из двух волокон: волокна A и волокна B, которые являются волокнами с различными степенями измельчения. Причина, по которой смешиваются волокна A и волокна B, имеющие различные степени измельчения, состоит в том, что при этом одновременно достигаются особенности волокна A и волокна B. Сепаратор, использующий одно только волокно А с низкой степенью измельчения, обладает превосходным сопротивлением раздиранию, но недостаточной сплошностью. С другой стороны, сепаратор, использующий одно только волокно B с высокой степенью измельчения, обладает превосходной сплошностью, но имеет недостаточное сопротивление раздиранию. То, что сепаратор по настоящему изобретению обладает по меньшей мере одним превосходным свойством из сплошности и сопротивления раздиранию, можно увидеть при сравнении сепаратора по настоящему изобретению, полученного путем смешивания волокна A и волокна B и изготовления листа, и сепаратора, полученного путем изготовления листа из единственного сырья, измельченного до того же самого значения CSF. Сырье лишь с одной степенью измельчения имеет слабое сопротивление раздиранию из-за его микронизации по сравнению с волокном A и имеет недостаточную сплошность из-за того, что оно недостаточно микронизировано по сравнению с волокном B.

[0065] Волокно A необходимо для улучшения сопротивления раздиранию сепаратора. Гидрат-целлюлозные волокна, имеющие более низкую степень измельчения, чем волокно B, переплетаются друг с другом, составляя тем самым трехмерную сетчатую структуру, и точка пересечения этой сетчатой структуры поддерживается путем связывания полученных из волокна A фибрилл и волокна B, и поэтому сопротивление раздиранию сепаратора улучшается. Кроме того, поскольку это волокно является измельченным гидрат-целлюлозным волокном, хотя его степень измельчения не столь высока, как у волокна B с высокой степенью измельчения, сплошность сепаратора и импеданс не ухудшаются.

[0066] Измельченное сырье предпочтительно имеет значение CSF от 500 до 0 мл в качестве степени измельчения волокна A. Когда значение CSF составляет более 500 мл, сопротивление раздиранию не может быть улучшено. А именно, когда CSF имеет значение больше чем 500 мл, существует много волокон с низкой степенью измельчения, и поскольку связывание между волокнами является слабым, устойчивость волокна к вытягиванию является слабой, даже если создается трехмерная сетчатая структура. В дополнение к этому, когда степень измельчения волокна делается высокой, пока значение CSF не начинает снова расти после того, как оно достигнет нижнего предела (0 мл или некоторого положительного значения), волокно является чрезмерно микронизированным, и таким образом точно так же, как было описано выше, устойчивость волокна к вытягиванию является слабой, и сопротивление раздиранию сепаратора резко снижается.

[0067] Доля волокна B в смеси предпочтительно составляет 20-80 мас.%. Когда эта доля становится меньше 20 мас.%, сопротивление раздиранию уменьшается. Когда эта доля превышает 80 мас.%, полученный лист бумаги становится неоднородным, и поэтому частота дефектов короткого замыкания алюминиевого электролитического конденсатора увеличивается.

[0068] Требуемая от волокна B роль состоит в улучшении сплошности сепаратора. Сплошность сепаратора улучшается путем заполнения пространства сепаратора гидрат-целлюлозным волокном с высокой степенью измельчения.

[0069] Степень измельчения волокна B предпочтительно определяется значением CSF от 1 до 500 мл, при котором значение CSF измельченного сырья сначала понижается до 0 мл (или некоторого положительного значения), а затем снова увеличивается путем дополнительного измельчения. Когда значение CSF волокна B находится перед достижением нижнего предела или равно нижнему пределу, микронизация волокна B является недостаточной, и текстура листа, получаемого путем смешивания с волокном A, является неоднородной, и поэтому частота дефектов короткого замыкания алюминиевого электролитического конденсатора увеличивается. Когда значение CSF, понизившись до нижнего предела, начинает затем снова расти за счет дополнительного измельчения, и значение CSF превышает 500 мл, волокно является чрезмерно микронизированным, и поэтому оно не подходит в качестве сырья для бумажного производства.

[0070] Доля волокна B в смеси предпочтительно составляет 20-80 мас.%. Когда эта доля составляет меньше 20 мас.%, текстура листа, полученного при производстве бумаги, не является однородной, и поэтому частота дефектов короткого замыкания алюминиевого электролитического конденсатора увеличивается. Когда эта доля превышает 80 мас.%, сопротивление сепаратора раздиранию становится пониженным.

[0071] Кроме того, в сепараторе по настоящему изобретению смешивается только гидрат-целлюлозное волокно, но не смешиваются натуральное целлюлозное волокно и другое искусственное волокно, по следующей причине. Фибрилла, получаемая путем измельчения гидрат-целлюлозного волокна, имеет малый диаметр и высокую жесткость. Соответственно, поскольку волокна и фибриллы связываются водородной связью или т.п. в точке пересечения, но не связываются в виде пленки друг с другом на плоскости или на одной линии, импеданс в результате не становится хуже.

[0072] С другой стороны, натуральное целлюлозное волокно имеет низкую жесткость и сильную связь между волокнами. А именно, в точке пересечения натуральных целлюлозных волокон они не только переплетаются, но и на стадии сушки листа эти волокна адсорбируются посредством водородной связи и т.п., тем самым сцепляясь между плоскостями, между линиями, или между сочетанием плоскости и линии. В результате импеданс становится хуже.

[0073] Искусственное волокно отличается от целлюлозного волокна и переплетается только в точке пересечения волокон, поэтому сила связывания между волокнами слаба, что создает различные проблемы. Например, когда искусственное волокно примешивается в качестве волокна A, сопротивление раздиранию является слабым. Причина этого заключается в том, что это волокно имеет низкое сопротивление вытягиванию. Кроме того, например, когда микронизированное искусственное волокно примешивается в качестве волокна B, частота дефектов короткого замыкания увеличивается. Возможно улучшить прочность листа за счет сплавления или адгезии с использованием различных связующих волокон, но когда сплавленные части увеличиваются, импеданс становится хуже.

[0074] В качестве гидрат-целлюлозного волокна можно использовать: медноаммиачное гидрат-целлюлозное волокно, получаемое способом мокрого прядения; вискозный гидрат-целлюлозный шелк; и спряденное с растворителем гидрат-целлюлозное волокно, получаемое при использовании раствора, в котором целлюлоза растворяется в молекулярном состоянии в органическом растворителе, таком как N-метилморфолин-N-оксид, в качестве прядильной добавки; и т.п. Среди них типичные измельчаемые гидрат-целлюлозные волокна включают полинозный искусственный шелк в качестве вискозного гидрат-целлюлозного волокна и волокно лиоцелл в качестве спряденного с растворителем гидрат-целлюлозного волокна, и при использовании этих гидрат-целлюлозных волокон может быть легко сформирован слой волокон.

[0075] Однако медноаммиачный шелк, являющийся медноаммиачным гидрат-целлюлозным волокном, использует медноаммиачный раствор на стадии производства сырья, и поэтому в волокне содержится ион меди. Соответственно, когда медноаммиачный шелк используется в качестве сепаратора для алюминиевого электролитического конденсатора, существует опасность короткого замыкания при осаждении иона меди в конденсаторе после того, как алюминиевый электролитический конденсатор поступит на рынок. Следовательно, медноаммиачный шелк не является подходящим в качестве материала сепаратора для алюминиевого электролитического конденсатора.

[0076] Однако вышеприведенные примеры не являются ограничивающими, может использоваться любое из измельчаемых гидрат-целлюлозных волокон, за исключением того случая, когда имеется проблема с примесями, как с медноаммиачной гидрат-целлюлозой, и, например, волокно полинозного искусственного шелка и волокно лиоцелл, которые будут подробно объяснены далее, не являются ограничивающими.

[0077] Когда плотность находится в пределах диапазона 0,25-0,70 г/см3, толщиной сепаратора можно управлять путем каландрирования по мере необходимости. В дополнение, по мере необходимости может быть применена упрочняющая бумагу обработка. Кроме того, по мере необходимости может использоваться добавка, обычно используемая на стадиях производства бумаги, такая как диспергатор или пеногаситель.

[0078] Авторы настоящего изобретения обнаружили, что при использовании вышеописанного строения сепаратора может быть получен удовлетворительный сепаратор как на стадии производства алюминиевого электролитического конденсатора, так и с точки зрения свойств алюминиевого электролитического конденсатора. А именно, предлагается удовлетворительный сепаратор, имеющий превосходный импеданс, улучшенную частоту дефектов короткого замыкания и повышенный выход годных на стадии производства конденсатора.

[Методы измерения свойств сепаратора и алюминиевого электролитического конденсатора]

[0079] Конкретные измерения соответствующих свойств сепаратора и алюминиевого электролитического конденсатора в соответствии с настоящим вариантом осуществления выполняли при следующих условиях с помощью следующих методов.

[CSF сепаратора]

[0080] Значение CSF сепаратора измеряли в соответствии с японским промышленным стандартом «JIS P8121-2 Целлюлоза - Определение способности к обезвоживанию - Часть 2: Канадский стандартный способ определения степени помола».

[Толщина]

[0081] Толщина сепаратора измеряли в соответствии с методом использования микрометра «5.1.1 Инструменты и метод измерения в случае использования внешнего микрометра», определенным в японском промышленном стандарте JIS C 2300-2 «Бумага из целлюлозы для электрических целей - Часть 2: Метод испытаний», раздел «5.1 Толщина», и сворачивания листа десять раз в соответствии с разделом «5.1.3 Случай, когда толщина измеряется путем сгибания бумаги».

[Плотность]

[0082] Плотность сепаратора, который был полностью высушен, измеряли в соответствии с методом B, определенным в японском промышленном стандарте JIS C 2300-2 «Бумага из целлюлозы для электрических целей - Часть 2: Метод испытаний», раздел 7.0A «Плотность».

[Индекс сопротивления раздиранию]

[0083] Сопротивление раздиранию сепаратора в поперечном направлении (ПН) измеряли в соответствии с методом, определенным в японском промышленном стандарте JIS P 8116 «Бумага - Определение сопротивления раздиранию - Способ с использованием прибора Эльмендорфа для определения сопротивления раздиранию». Затем вычисляли индекс сопротивления раздиранию путем деления полученного таким образом значения сопротивления раздиранию на основную массу сепаратора.

[Частота дефектов разрушения]

[0084] Использовали каждый сепаратор и алюминиевую фольгу, нарезанные так, чтобы получить заданную электростатическую емкость, и формировали конденсаторный элемент путем намотки на намоточной машине. После повторения этой процедуры 1000 раз подсчитывали число конденсаторных элементов, намотанных без разрушения сепаратора, и число дефектов разрушения получали путем вычитания этого числа конденсаторных элементов из 1000. Затем число дефектов разрушения поделили на 1000 и представили частоту дефектов разрушения в виде процента.

[Частота дефектов короткого замыкания]

[0085] Частоту дефектов короткого замыкания получали при использовании конденсаторного элемента, намотанного без дефектов разрушения, и подсчета для этого намотанного элемента числа дефектов короткого замыкания перед пропиткой раствором электролита и во время старения. Затем число дефектов короткого замыкания поделили на число элементов, намотанных без дефектов разрушения, и представили частоту дефектов короткого замыкания в виде процента.

[Импеданс]

[0086] Импеданс готового алюминиевого электролитического конденсатора измеряли путем использования измерителя иммитанса (LCR) при температуре 20°C и частоте 100 кГц.

ПРИМЕРЫ

[0087] Далее будут объяснены конкретные Примеры в соответствии с настоящим изобретением, Сравнительные примеры и Традиционные примеры. Следует отметить, что сепаратор каждого Примера был изготовлен способом производства бумаги с использованием гидрат-целлюлозного волокна.

[Пример 1]

[0088] Использовали бумажное сырье, полученное путем смешивания в качестве волокна A 20 мас.% волокна лиоцелл, являющегося гидрат-целлюлозным волокном со значением CSF 0 мл, и в качестве волокна B 80 мас.% волокна лиоцелл, являющегося гидрат-целлюлозным волокном со значением CSF 500 мл, у которого значение CSF сначала понижается до 0 мл (нижний предел), а затем снова повышается путем дополнительного измельчения, и таким образом способом производства бумаги на длинносеточной бумагоделательной машине получили сепаратор, имеющий толщину 10,0 мкм, плотность 0,400 г/см3 и индекс сопротивления раздиранию 17 мН⋅м2/г. Значение CSF полученного таким образом сепаратора составляло 10 мл. С использованием этого сепаратора сформировали элемент алюминиевого электролитического конденсатора, имеющий номинальное напряжение 6,3 В, емкость 1000 мкФ и наружный диаметр элемента 7,6 мм, и после пропитки раствором электролита на основе ГБЛ изготовили алюминиевый электролитический конденсатор Примера 1 путем вставки элемента в корпус и его герметизации.

[Пример 2]

[0089] Использовали бумажное сырье, полученное путем смешивания в качестве волокна A 50 мас.% волокна лиоцелл, являющегося гидрат-целлюлозным волокном со значением CSF 0 мл, и в качестве волокна B 50 мас.% волокна лиоцелл, являющегося гидрат-целлюлозным волокном со значением CSF 350 мл, в котором значение CSF сначала понижается до 0 мл (нижний предел), а затем снова повышается путем дополнительного измельчения, и таким образом способом производства бумаги на длинносеточной бумагоделательной машине получили сепаратор, имеющий толщину 20,0 мкм, плотность 0,450 г/см3 и индекс сопротивления раздиранию 27 мН⋅м2/г. Значение CSF полученного таким образом сепаратора составляло 0 мл. С использованием этого сепаратора сформировали элемент алюминиевого электролитического конденсатора, имеющий номинальное напряжение 6,3 В, емкость 1000 мкФ и наружный диаметр элемента 7,9 мм, и после пропитки раствором электролита на основе ГБЛ изготовили алюминиевый электролитический конденсатор Примера 2 путем вставки элемента в корпус и его герметизации.

[Пример 3]

[0090] При использовании того же самого бумажного сырья, что и в сепараторе Примера 2, способом производства бумаги на круглосеточной бумагоделательной машине получили сепаратор, имеющий толщину 40,0 мкм, плотность 0,400 г/см3 и индекс сопротивления раздиранию 52 мН⋅м2/г. Значение CSF полученного таким образом сепаратора составляло 0 мл. С использованием этого сепаратора сформировали элемент алюминиевого электролитического конденсатора, имеющий номинальное напряжение 6,3 В, емкость 1000 мкФ и наружный диаметр элемента 8,5 мм, и после пропитки раствором электролита на основе ГБЛ изготовили алюминиевый электролитический конденсатор Примера 3 путем вставки элемента в корпус и его герметизации.

[Сравнительный пример 1]

[0091] Использовали бумажное сырье, полученное путем смешивания в качестве волокна A 50 мас.% волокна лиоцелл, являющегося гидрат-целлюлозным волокном со значением CSF 10 мл, и в качестве волокна B 50 мас.% волокна лиоцелл, являющегося гидрат-целлюлозным волокном со значением CSF 350 мл, в котором значение CSF сначала понижается до 0 мл (нижний предел), а затем снова повышается путем дополнительного измельчения, и таким образом способом производства бумаги на длинносеточной бумагоделательной машине получили сепаратор, имеющий толщину 9,0 мкм, плотность 0,422 г/см3 и индекс сопротивления раздиранию 13 мН⋅м2/г. Значение CSF полученного таким образом сепаратора составляло 0 мл. С использованием этого сепаратора сформировали элемент алюминиевого электролитического конденсатора, имеющий номинальное напряжение 6,3 В, емкость 1000 мкФ и наружный диаметр элемента 7,5 мм, и после пропитки раствором электролита на основе ГБЛ изготовили алюминиевый электролитический конденсатор Сравнительного примера 1 путем вставки элемента в корпус и его герметизации.

[Сравнительный пример 2]

[0092] Получили лист при использовании того же самого бумажного сырья, что и в Сравнительном примере 1, способом производства бумаги на длинносеточной бумагоделательной машине. После этого, в соответствии со способом Примера 1 из JP 2006-253728 A, этот лист подвергли бумагоупрочняющей обработке, получив сепаратор, имеющий толщину 16,0 мкм, плотность 0,238 г/см3 и индекс сопротивления раздиранию 13 мН⋅м2/г. Значение CSF полученного таким образом сепаратора составляло 0 мл. С использованием этого сепаратора сформировали элемент алюминиевого электролитического конденсатора, имеющий номинальное напряжение 6,3 В, емкость 1000 мкФ и наружный диаметр элемента 7,8 мм, и после пропитки раствором электролита на основе ГБЛ изготовили алюминиевый электролитический конденсатор Сравнительного примера 2 путем вставки элемента в корпус и его герметизации.

[Традиционный пример 1]

[0093] При использовании бумажного сырья со значением CSF 160 мл, в котором значение CSF сначала понижается до 0 мл (нижний предел), а затем снова увеличивается за счет дополнительного измельчения волокна лиоцелл, являющегося гидрат-целлюлозным волокном, получили лист бумаги с помощью длинносеточной бумагоделательной машины. После этого, в соответствии со способом Примера 1 из JP 2006-253728 A, этот лист подвергли бумагоупрочняющей обработке, получив сепаратор, имеющий толщину 20,0 мкм, плотность 0,425 г/см3 и индекс сопротивления раздиранию 6 мН⋅м2/г. Значение CSF полученного таким образом сепаратора составляло 150 мл. С использованием этого сепаратора сформировали элемент алюминиевого электролитического конденсатора, имеющий номинальное напряжение 6,3 В, емкость 1000 мкФ и наружный диаметр элемента 7,9 мм, и после пропитки раствором электролита на основе ГБЛ изготовили алюминиевый электролитический конденсатор Традиционного примера 1 путем вставки элемента в корпус и его герметизации.

[Традиционный пример 2]

[0094] В соответствии со способом Примера 1 из JP 53-142652 A и способом производства бумаги на круглосеточной бумагоделательной машине получили сепаратор, имеющий толщину 40,0 мкм, плотность 0,400 г/см3 и индекс сопротивления раздиранию 43 мН⋅м2/г. Значение CSF полученного таким образом сепаратора составляло 620 мл. С использованием этого сепаратора сформировали элемент алюминиевого электролитического конденсатора, имеющий номинальное напряжение 6,3 В, емкость 1000 мкФ и наружный диаметр элемента 8,5 мм, и после пропитки раствором электролита на основе ГБЛ изготовили алюминиевый электролитический конденсатор Традиционного примера 2 путем вставки элемента в корпус и его герметизации.

[Пример 4]

[0095] Использовали бумажное сырье, полученное путем смешивания в качестве волокна A 20 мас.% волокна полинозного искусственного шелка, являющегося гидрат-целлюлозным волокном со значением CSF 0 мл, а в качестве волокна B – 80 мас.% волокна полинозного искусственного шелка, являющегося гидрат-целлюлозным волокном со значением CSF 1 мл, в котором значение CSF сначала понижается до 0 мл (нижний предел), а затем снова повышается путем дополнительного измельчения, и таким образом способом производства бумаги на длинносеточной бумагоделательной машине получили лист бумаги. Затем этот лист подвергли каландрированию, получив сепаратор, имеющий толщину 25,0 мкм, плотность 0,540 г/см3 и индекс сопротивления раздиранию 17 мН⋅м2/г. Значение CSF полученного таким образом сепаратора составляло 0 мл. С использованием этого сепаратора сформировали элемент алюминиевого электролитического конденсатора, имеющий номинальное напряжение 16 В, емкость 550 мкФ и наружный диаметр элемента 9,0 мм, и после пропитки раствором электролита на основе ГБЛ изготовили алюминиевый электролитический конденсатор Примера 4 путем вставки элемента в корпус и его герметизации.

[Пример 5]

[0096] Использовали бумажное сырье, полученное путем смешивания в качестве волокна A 30 мас.% волокна лиоцелл, являющегося гидрат-целлюлозным волокном со значением CSF 100 мл, и в качестве волокна B 70 мас.% волокна лиоцелл, являющегося гидрат-целлюлозным волокном со значением CSF 20 мл, в котором значение CSF сначала понижается до 0 мл (нижний предел), а затем снова повышается путем дополнительного измельчения, и таким образом способом производства бумаги на длинносеточной бумагоделательной машине получили сепаратор, имеющий толщину 30,0 мкм, плотность 0,400 г/см3 и индекс сопротивления раздиранию 24 мН⋅м2/г. Значение CSF полученного таким образом сепаратора составляло 0 мл. С использованием этого сепаратора сформировали элемент алюминиевого электролитического конденсатора, имеющий номинальное напряжение 16 В, емкость 550 мкФ и наружный диаметр элемента 9,2 мм, и после пропитки раствором электролита на основе ГБЛ изготовили алюминиевый электролитический конденсатор Примера 5 путем вставки элемента в корпус и его герметизации.

[Сравнительный пример 3]

[0097] Использовали бумажное сырье, полученное путем смешивания в качестве волокна A 40 мас.% волокна лиоцелл, являющегося гидрат-целлюлозным волокном со значением CSF 20 мл, в котором значение CSF сначала понижается до 0 мл (нижний предел), а затем снова повышается путем дополнительного измельчения, и в качестве волокна B 60 мас.% волокна лиоцелл, являющегося гидрат-целлюлозным волокном со значением CSF 80 мл, в котором значение CSF сначала понижается до 0 мл (нижний предел), а затем снова повышается путем дополнительного измельчения, и таким образом способом производства бумаги на длинносеточной бумагоделательной машине получили сепаратор, имеющий толщину 30,0 мкм, плотность 0,400 г/см3 и индекс сопротивления раздиранию 5 мН⋅м2/г. Значение CSF полученного таким образом сепаратора составляло 55 мл. С использованием этого сепаратора сформировали элемент алюминиевого электролитического конденсатора, имеющий номинальное напряжение 16 В, емкость 550 мкФ и наружный диаметр элемента 9,2 мм, и после пропитки раствором электролита на основе ГБЛ изготовили алюминиевый электролитический конденсатор Сравнительного примера 3 путем вставки элемента в корпус и его герметизации.

[Сравнительный пример 4]

[0098] Использовали бумажное сырье, полученное путем смешивания в качестве волокна A 20 мас.% волокна лиоцелл, являющегося гидрат-целлюлозным волокном со значением CSF 30 мл, и в качестве волокна B 80 мас.% волокна лиоцелл, являющегося гидрат-целлюлозным волокном со значением CSF 5 мл, и таким образом способом производства бумаги на круглосеточной бумагоделательной машине получили сепаратор, имеющий толщину 35,0 мкм, плотность 0,371 г/см3 и индекс сопротивления раздиранию 105 мН⋅м2/г. Значение CSF полученного таким образом сепаратора составляло 20 мл. С использованием этого сепаратора сформировали элемент алюминиевого электролитического конденсатора, имеющий номинальное напряжение 16 В, емкость 550 мкФ и наружный диаметр элемента 9,3 мм, и после пропитки раствором электролита на основе ГБЛ изготовили алюминиевый электролитический конденсатор Сравнительного примера 4 путем вставки элемента в корпус и его герметизации.

[Сравнительный пример 5]

[0099] Использовали бумажное сырье, полученное путем смешивания в качестве волокна A 80 мас.% волокна лиоцелл, являющегося гидрат-целлюлозным волокном со значением CSF 0 мл, и в качестве волокна B 20 мас.% волокна лиоцелл, являющегося гидрат-целлюлозным волокном со значением CSF 680 мл, в котором значение CSF сначала понижается до 0 мл (нижний предел), а затем снова повышается путем дополнительного измельчения, и таким образом способом производства бумаги на круглосеточной бумагоделательной машине получили сепаратор, имеющий толщину 35,0 мкм, плотность 0,400 г/см3 и индекс сопротивления раздиранию 105 мН⋅м2/г. Значение CSF полученного таким образом сепаратора составляло 0 мл. С использованием этого сепаратора сформировали элемент алюминиевого электролитического конденсатора, имеющий номинальное напряжение 16 В, емкость 550 мкФ и наружный диаметр элемента 9,3 мм, и после пропитки раствором электролита на основе ГБЛ изготовили алюминиевый электролитический конденсатор Сравнительного примера 5 путем вставки элемента в корпус и его герметизации.

[Традиционный пример 3]

[0100] При использовании гидрат-целлюлозного волокна со значением CSF 0 мл в качестве бумажного сырья способом производства бумаги на длинносеточной бумагоделательной машине получили сепаратор, имеющий толщину 30,0 мкм, плотность 0,400 г/см3 и индекс сопротивления раздиранию 7 мН⋅м2/г. Значение CSF полученного таким образом сепаратора составляло 0 мл. С использованием этого сепаратора сформировали элемент алюминиевого электролитического конденсатора, имеющий номинальное напряжение 16 В, емкость 550 мкФ и наружный диаметр элемента 9,2 мм, и после пропитки раствором электролита на основе ГБЛ изготовили алюминиевый электролитический конденсатор Традиционного примера 3 путем вставки элемента в корпус и его герметизации.

[Традиционный пример 4]

[0101] В соответствии со способом Примера 1 из JP 2009-158811 A получили сепаратор, имеющий толщину 30,0 мкм и плотность 0,333 г/см3. Индекс сопротивления раздиранию этого сепаратора был настолько большим, что его оказалось невозможно измерить. Кроме того, поскольку этот сепаратор состоит из непрерывного длинного волокна, его дезагрегация также оказалась невозможной. С использованием этого сепаратора сформировали элемент алюминиевого электролитического конденсатора, имеющий номинальное напряжение 16 В, емкость 550 мкФ и наружный диаметр элемента 9,2 мм, и после пропитки раствором электролита на основе ГБЛ изготовили алюминиевый электролитический конденсатор Традиционного примера 4 путем вставки элемента в корпус и его герметизации. В Традиционном Примере 4 сепаратор изготовлен с использованием медноаммиачного шелка, являющегося медноаммиачным гидрат-целлюлозным волокном.

[Пример 6]

[0102] Использовали бумажное сырье, полученное путем смешивания в качестве волокна A 40 мас.% волокна лиоцелл, являющегося гидрат-целлюлозным волокном со значением CSF 80 мл, и в качестве волокна B 60 мас.% волокна лиоцелл, являющегося гидрат-целлюлозным волокном со значением CSF 500 мл, в котором значение CSF сначала понижается до 0 мл (нижний предел), а затем снова повышается путем дополнительного измельчения, и таким образом способом производства бумаги на длинносеточной бумагоделательной машине получили сепаратор, имеющий толщину 35,0 мкм, плотность 0,400 г/см3 и индекс сопротивления раздиранию 30 мН⋅м2/г. Значение CSF полученного таким образом сепаратора составляло 0 мл. С использованием этого сепаратора сформировали элемент алюминиевого электролитического конденсатора, имеющий номинальное напряжение 50 В, емкость 150 мкФ и наружный диаметр элемента 9,5 мм, и после пропитки раствором электролита на основе ГБЛ изготовили алюминиевый электролитический конденсатор Примера 6 путем вставки элемента в корпус и его герметизации.

[Пример 7]

[0103] Использовали бумажное сырье, полученное путем смешивания в качестве волокна A 60 мас.% волокна лиоцелл, являющегося гидрат-целлюлозным волокном со значением CSF 500 мл, и в качестве волокна B 40 мас.% волокна лиоцелл, являющегося гидрат-целлюлозным волокном со значением CSF 20 мл, в котором значение CSF сначала понижается до 0 мл (нижний предел), а затем снова повышается путем дополнительного измельчения, и таким образом способом производства бумаги на длинносеточной бумагоделательной машине получили лист бумаги. Затем этот лист подвергли каландрированию, получив сепаратор, имеющий толщину 35,0 мкм, плотность 0,486 г/см3 и индекс сопротивления раздиранию 43 мН⋅м2/г. Значение CSF полученного таким образом сепаратора составляло 56 мл. С использованием этого сепаратора сформировали элемент алюминиевого электролитического конденсатора, имеющий номинальное напряжение 50 В, емкость 150 мкФ и наружный диаметр элемента 9,5 мм, и после пропитки раствором электролита на основе ГБЛ изготовили алюминиевый электролитический конденсатор Примера 7 путем вставки элемента в корпус и его герметизации.

[Пример 8]

[0104] При использовании того же самого бумажного сырья, что и в Примере 7, способом производства бумаги на круглосеточной бумагоделательной машине получили сепаратор, имеющий толщину 40,0 мкм, плотность 0,375 г/см3 и индекс сопротивления раздиранию 82 мН⋅м2/г. Значение CSF полученного таким образом сепаратора составляло 56 мл. С использованием этого сепаратора сформировали элемент алюминиевого электролитического конденсатора, имеющий номинальное напряжение 50 В, емкость 150 мкФ и наружный диаметр элемента 9,6 мм, и после пропитки раствором электролита на основе ГБЛ изготовили алюминиевый электролитический конденсатор Примера 8 путем вставки элемента в корпус и его герметизации.

[Сравнительный пример 6]

[0105] Использовали бумажное сырье, полученное путем смешивания в качестве волокна A 85 мас.% волокна лиоцелл, являющегося гидрат-целлюлозным волокном со значением CSF 350 мл, и в качестве волокна B 15 мас.% волокна лиоцелл, являющегося гидрат-целлюлозным волокном со значением CSF 20 мл, в котором значение CSF сначала понижается до 0 мл (нижний предел), а затем снова повышается путем дополнительного измельчения, и таким образом способом производства бумаги на круглосеточной бумагоделательной машине получили сепаратор, имеющий толщину 40,0 мкм, плотность 0,425 г/см3 и индекс сопротивления раздиранию 112 мН⋅м2/г. Значение CSF полученного таким образом сепаратора составляло 190 мл. С использованием этого сепаратора сформировали элемент алюминиевого электролитического конденсатора, имеющий номинальное напряжение 50 В, емкость 150 мкФ и наружный диаметр элемента 9,6 мм, и после пропитки раствором электролита на основе ГБЛ изготовили алюминиевый электролитический конденсатор Сравнительного примера 6 путем вставки элемента в корпус и его герметизации.

[Сравнительный пример 7]

[0106] Использовали бумажное сырье, полученное путем смешивания в качестве волокна A 15 мас.% волокна лиоцелл, являющегося гидрат-целлюлозным волокном со значением CSF 0 мл, и в качестве волокна B 85 мас.% волокна лиоцелл, являющегося гидрат-целлюлозным волокном со значением CSF 340 мл, в котором значение CSF сначала понижается до 0 мл (нижний предел), а затем снова повышается путем дополнительного измельчения, и таким образом способом производства бумаги на длинносеточной бумагоделательной машине получили сепаратор, имеющий толщину 35,0 мкм, плотность 0,400 г/см3 и индекс сопротивления раздиранию 12 мН⋅м2/г. Значение CSF полученного таким образом сепаратора составляло 5 мл. С использованием этого сепаратора сформировали элемент алюминиевого электролитического конденсатора, имеющий номинальное напряжение 50 В, емкость 150 мкФ и наружный диаметр элемента 9,5 мм, и после пропитки раствором электролита на основе ГБЛ изготовили алюминиевый электролитический конденсатор Сравнительного примера 7 путем вставки элемента в корпус и его герметизации.

[Традиционный пример 5]

[0107] Использовали бумажное сырье, полученное путем смешивания в качестве волокна A 30 мас.% волокна крафт-целлюлозы из хвойных пород древесины, являющегося натуральным целлюлозным волокном со значением CSF 500 мл, и в качестве волокна B 70 мас.% волокна лиоцелл, являющегося гидрат-целлюлозным волокном со значением CSF 200 мл, в котором значение CSF сначала понижается до 0 мл (нижний предел), а затем снова повышается путем дополнительного измельчения, и таким образом способом производства бумаги на длинносеточной бумагоделательной машине получили сепаратор, имеющий толщину 30,0 мкм, плотность 0,400 г/см3 и индекс сопротивления раздиранию 20 мН⋅м2/г. Значение CSF полученного таким образом сепаратора составляло 0 мл. С использованием этого сепаратора сформировали элемент алюминиевого электролитического конденсатора, имеющий номинальное напряжение 50 В, емкость 150 мкФ и наружный диаметр элемента 9,3 мм, и после пропитки раствором электролита на основе ГБЛ изготовили алюминиевый электролитический конденсатор Традиционного примера 5 путем вставки элемента в корпус и его герметизации.

[Традиционный пример 6]

[0108] Использовали бумажное сырье, полученное путем смешивания в качестве волокна A 25 мас.% акрилатного волокна, являющегося искусственным волокном со значением CSF 625 мл, и в качестве волокна B 75 мас.% волокна лиоцелл, являющегося гидрат-целлюлозным волокном со значением CSF 0 мл, и таким образом способом производства бумаги на длинносеточной бумагоделательной машине получили сепаратор, имеющий толщину 35,0 мкм, плотность 0,371 г/см3 и индекс сопротивления раздиранию 13 мН⋅м2/г. Значение CSF полученного таким образом сепаратора составляло 5 мл. С использованием этого сепаратора сформировали элемент алюминиевого электролитического конденсатора, имеющий номинальное напряжение 50 В, емкость 150 мкФ и наружный диаметр элемента 9,5 мм, и после пропитки раствором электролита на основе ГБЛ изготовили алюминиевый электролитический конденсатор Традиционного примера 6 путем вставки элемента в корпус и его герметизации.

[Пример 9]

[0109] Использовали бумажное сырье, полученное путем смешивания в качестве волокна A 80 мас.% волокна лиоцелл, являющегося гидрат-целлюлозным волокном со значением CSF 400 мл, и в качестве волокна B 20 мас.% волокна лиоцелл, являющегося гидрат-целлюлозным волокном со значением CSF 1 мл, в котором значение CSF сначала понижается до 0 мл (нижний предел), а затем снова повышается путем дополнительного измельчения, и таким образом способом производства бумаги на длинносеточной бумагоделательной машине получили сепаратор, имеющий толщину 40,0 мкм, плотность 0,400 г/см3 и индекс сопротивления раздиранию 30 мН⋅м2/г. Значение CSF полученного таким образом сепаратора составляло 140 мл. С использованием этого сепаратора сформировали элемент алюминиевого электролитического конденсатора, имеющий номинальное напряжение 100 В, емкость 50 мкФ и наружный диаметр элемента 11,1 мм, и после пропитки раствором электролита на основе ЭГ изготовили алюминиевый электролитический конденсатор Примера 9 путем вставки элемента в корпус и его герметизации.

[Пример 10]

[0110] Использовали бумажное сырье, полученное путем смешивания в качестве волокна A 80 мас.% волокна лиоцелл, являющегося гидрат-целлюлозным волокном со значением CSF 500 мл, и в качестве волокна B 20 мас.% волокна лиоцелл, являющегося гидрат-целлюлозным волокном со значением CSF 20 мл, в котором значение CSF сначала понижается до 0 мл (нижний предел), а затем снова повышается путем дополнительного измельчения, и таким образом способом производства бумаги на длинносеточной бумагоделательной машине получили сепаратор, имеющий толщину 40,0 мкм, плотность 0,400 г/см3 и индекс сопротивления раздиранию 55 мН⋅м2/г. Значение CSF полученного таким образом сепаратора составляло 260 мл. С использованием этого сепаратора сформировали элемент алюминиевого электролитического конденсатора, имеющий номинальное напряжение 100 В, емкость 50 мкФ и наружный диаметр элемента 11,1 мм, и после пропитки раствором электролита на основе ЭГ изготовили алюминиевый электролитический конденсатор Примера 10 путем вставки элемента в корпус и его герметизации.

[Пример 11]

[0111] Использовали бумажное сырье, полученное путем смешивания в качестве волокна A 60 мас.% волокна лиоцелл, являющегося гидрат-целлюлозным волокном со значение CSF 500 мл, и в качестве волокна B 40 мас.% волокна лиоцелл, являющегося гидрат-целлюлозным волокном со значением CSF 20 мл, в котором значение CSF сначала понижается до 0 мл (нижний предел), а затем снова повышается путем дополнительного измельчения, и таким образом способом производства бумаги на длинносеточной бумагоделательной машине получили сепаратор, имеющий толщину 40,0 мкм, плотность 0,400 г/см3 и индекс сопротивления раздиранию 43 мН⋅м2/г. Значение CSF полученного таким образом сепаратора составляло 56 мл. С использованием этого сепаратора сформировали элемент алюминиевого электролитического конденсатора, имеющий номинальное напряжение 100 В, емкость 50 мкФ и наружный диаметр элемента 11,1 мм, и после пропитки раствором электролита на основе ЭГ изготовили алюминиевый электролитический конденсатор Примера 11 путем вставки элемента в корпус и его герметизации.

[Пример 12]

[0112] При использовании того же самого бумажного сырья, что и в сепараторе Примера 9, способом производства бумаги на круглосеточной бумагоделательной машине получили сепаратор, имеющий толщину 45,0 мкм, плотность 0,356 г/см3 и индекс сопротивления раздиранию 58 мН⋅м2/г. Значение CSF полученного таким образом сепаратора составляло 140 мл. С использованием этого сепаратора сформировали элемент алюминиевого электролитического конденсатора, имеющий номинальное напряжение 100 В, емкость 50 мкФ и наружный диаметр элемента 11,2 мм, и после пропитки раствором электролита на основе ЭГ изготовили алюминиевый электролитический конденсатор Примера 12 путем вставки элемента в корпус и его герметизации.

[Пример 13]

[0113] При использовании того же самого бумажного сырья, что и в сепараторе Примера 10, способом производства бумаги на круглосеточной бумагоделательной машине получили сепаратор, имеющий толщину 45,0 мкм, плотность 0,378 г/см3 и индекс сопротивления раздиранию 98 мН⋅м2/г. Значение CSF полученного таким образом сепаратора составляло 260 мл. С использованием этого сепаратора сформировали элемент алюминиевого электролитического конденсатора, имеющий номинальное напряжение 100 В, емкость 50 мкФ и наружный диаметр элемента 11,2 мм, и после пропитки раствором электролита на основе ЭГ изготовили алюминиевый электролитический конденсатор Примера 13 путем вставки элемента в корпус и его герметизации.

[Сравнительный пример 8]

[0114] Использовали бумажное сырье, полученное путем смешивания в качестве волокна A 70 мас.% волокна лиоцелл, являющегося гидрат-целлюлозным волокном со значением CSF 620 мл, и в качестве волокна B 30 мас.% волокна лиоцелл, являющегося гидрат-целлюлозным волокном со значением CSF 10 мл, в котором значение CSF сначала понижается до 0 мл (нижний предел), а затем снова повышается путем дополнительного измельчения, и таким образом способом производства бумаги на круглосеточной бумагоделательной машине получили сепаратор, имеющий толщину 45,0 мкм, плотность 0,367 г/см3 и индекс сопротивления раздиранию 105 мН⋅м2/г. Значение CSF полученного таким образом сепаратора составляло 120 мл. С использованием этого сепаратора сформировали элемент алюминиевого электролитического конденсатора, имеющий номинальное напряжение 100 В, емкость 50 мкФ и наружный диаметр элемента 11,2 мм, и после пропитки раствором электролита на основе ЭГ изготовили алюминиевый электролитический конденсатор Сравнительного примера 8 путем вставки элемента в корпус и его герметизации.

[Традиционный пример 7]

[0115] Получили лист путем использования волокна лиоцелл, являющегося гидрат-целлюлозным волокном со значение CSF 200 мл, в качестве бумажного сырья для производства бумаги на круглосеточной бумагоделательной машине. После этого, в соответствии со способом Примера 1 из JP 2006-253728 A, этот лист подвергли бумагоупрочняющей обработке, получив сепаратор, имеющий толщину 40,0 мкм, плотность 0,325 г/см3 и индекс сопротивления раздиранию 107 мН⋅м2/г. Значение CSF полученного таким образом сепаратора составляло 200 мл. С использованием этого сепаратора сформировали элемент алюминиевого электролитического конденсатора, имеющий номинальное напряжение 100 В, емкость 50 мкФ и наружный диаметр элемента 11,1 мм, и после пропитки раствором электролита на основе ЭГ изготовили алюминиевый электролитический конденсатор Традиционного примера 7 путем вставки элемента в корпус и его герметизации.

[Пример 14]

[0116] Использовали бумажное сырье, полученное путем смешивания в качестве волокна A 70 мас.% волокна лиоцелл, являющегося гидрат-целлюлозным волокном со значением CSF 500 мл, и в качестве волокна B 30 мас.% волокна лиоцелл, являющегося гидрат-целлюлозным волокном со значением CSF 1 мл, в котором значение CSF сначала понижается до 0 мл (нижний предел), а затем снова повышается путем дополнительного измельчения, и таким образом способом производства бумаги на длинносеточной бумагоделательной машине получили сепаратор, имеющий толщину 50,0 мкм, плотность 0,300 г/см3 и индекс сопротивления раздиранию 48 мН⋅м2/г. Значение CSF полученного таким образом сепаратора составляло 95 мл. С использованием этого сепаратора сформировали элемент алюминиевого электролитического конденсатора, имеющий номинальное напряжение 200 В, емкость 120 мкФ и наружный диаметр элемента 15,5 мм, и после пропитки раствором электролита на основе ЭГ изготовили алюминиевый электролитический конденсатор Примера 14 путем вставки элемента в корпус и его герметизации.

[Сравнительный пример 9]

[0117] Использовали бумажное сырье, полученное путем смешивания в качестве волокна A 80 мас.% волокна лиоцелл, являющегося гидрат-целлюлозным волокном со значением CSF 550 мл, и в качестве волокна B 20 мас.% волокна лиоцелл, являющегося гидрат-целлюлозным волокном со значением CSF 1 мл, в котором значение CSF сначала понижается до 0 мл (нижний предел), а затем снова повышается путем дополнительного измельчения, и таким образом способом производства бумаги на длинносеточной бумагоделательной машине получили сепаратор, имеющий толщину 55,0 мкм, плотность 0,364 г/см3 и индекс сопротивления раздиранию 17 мН⋅м2/г. Значение CSF полученного таким образом сепаратора составляло 120 мл. С использованием этого сепаратора сформировали элемент алюминиевого электролитического конденсатора, имеющий номинальное напряжение 200 В, емкость 120 мкФ и наружный диаметр элемента 15,7 мм, и после пропитки раствором электролита на основе ЭГ этот элемент попытались вставить в корпус, имеющий тот же самый размер, что и в Примере 14, но эта попытка не увенчалась успехом из-за большого наружного диаметра элемента. Соответственно, алюминиевый электролитический конденсатор Сравнительного примера 9 изготовили путем вставки элемента в корпус с большим размером, чем в Примере 14.

[Традиционный пример 8]

[0118] В соответствии со способом Примера 1 из JP 53-142652 A способом производства бумаги на круглосеточной бумагоделательной машине получили сепаратор, имеющий толщину 60,0 мкм, плотность 0,600 г/см3 и индекс сопротивления раздиранию 35 мН⋅м2/г. Значение CSF полученного таким образом сепаратора составляло 450 мл. С использованием этого сепаратора сформировали элемент алюминиевого электролитического конденсатора, имеющий номинальное напряжение 200 В, емкость 120 мкФ и наружный диаметр элемента 15,9 мм, и после пропитки раствором электролита на основе ЭГ этот элемент попытались вставить в корпус, имеющий тот же самый размер, что и в Примере 14, но эта попытка не увенчалась успехом из-за большого наружного диаметра элемента. Соответственно, алюминиевый электролитический конденсатор Традиционного примера 8 изготовили путем вставки элемента в корпус с большим размером, чем в Примере 14.

[Традиционный пример 9]

[0119] В соответствии со способом Примера 2 из JP H6-168848 A получили сепаратор, имеющий толщину 40,0 мкм, плотность 0,638 г/см3 и индекс сопротивления раздиранию 14 мН⋅м2/г, а также имеющий: слой высокой плотности с толщиной 25,0 мкм и плотностью 0,800 г/см3; и слой низкой плотности с толщиной 15,0 мкм и плотностью 0,367 г/см3. Значение CSF полученного таким образом сепаратора составляло 0 мл. С использованием этого сепаратора сформировали элемент алюминиевого электролитического конденсатора, имеющий номинальное напряжение 200 В, емкость 120 мкФ и наружный диаметр элемента 15,2 мм, и после пропитки раствором электролита на основе ЭГ изготовили алюминиевый электролитический конденсатор Традиционного примера 9 путем вставки элемента в корпус и его герметизации.

[Пример 15]

[0120] Использовали бумажное сырье, полученное путем смешивания в качестве волокна A 80 мас.% волокна лиоцелл, являющегося гидрат-целлюлозным волокном со значением CSF 200 мл, и в качестве волокна B 20 мас.% волокна лиоцелл, являющегося гидрат-целлюлозным волокном со значением CSF 1 мл, в котором значение CSF сначала понижается до 0 мл (нижний предел), а затем снова повышается путем дополнительного измельчения, и таким образом способом производства бумаги на длинносеточной бумагоделательной машине получили сепаратор, имеющий толщину 35,0 мкм, плотность 0,457 г/см3 и индекс сопротивления раздиранию 20 мН⋅м2/г. Значение CSF полученного таким образом сепаратора составляло 60 мл. С использованием двух сепараторов между двумя электродами сформировали элемент алюминиевого электролитического конденсатора, имеющий номинальное напряжение 450 В, емкость 50 мкФ и наружный диаметр элемента 17,6 мм, и после пропитки раствором электролита на основе ГБЛ изготовили алюминиевый электролитический конденсатор Примера 15 путем вставки элемента в корпус и его герметизации.

[Сравнительный пример 10]

[0121] Использовали бумажное сырье, полученное путем смешивания в качестве волокна A 80 мас.% волокна лиоцелл, являющегося гидрат-целлюлозным волокном со значением CSF 550 мл, и в качестве волокна B 20 мас.% волокна лиоцелл, являющегося гидрат-целлюлозным волокном со значением CSF 1 мл, в котором значение CSF сначала понижается до 0 мл (нижний предел), а затем снова повышается путем дополнительного измельчения, и таким образом способом производства бумаги на длинносеточной бумагоделательной машине получили сепаратор, имеющий толщину 70,0 мкм, плотность 0,300 г/см3 и индекс сопротивления раздиранию 28 мН⋅м2/г. Значение CSF полученного таким образом сепаратора составляло 220 мл. С использованием этого сепаратора сформировали элемент алюминиевого электролитического конденсатора, имеющий номинальное напряжение 450 В, емкость 50 мкФ и наружный диаметр элемента 17,6 мм, и после пропитки раствором электролита на основе ГБЛ изготовили алюминиевый электролитический конденсатор Сравнительного примера 10 путем вставки элемента в корпус и его герметизации.

[Сравнительный пример 11]