Изобретение относится к способу повышения качества широкого спектра фракций сырой нефти до фракции среднего дистиллята.

Для нефтеперерабатывающих заводов с не очень большим объемом производства обычной практикой является снижение сложности установок для дистилляции сырой нефти и, таким образом, уменьшение инвестиций в оборудование для фракционирования. Однако, как показано в настоящем изобретении, правильный выбор потоков для повышения качества может обеспечить более оптимальный баланс между капиталовложениями, эксплуатационными расходами и доходом от деятельности.

Обычно в установке для перегонки сырой нефти последнюю разделяют на дистиллятные фракции и поток остатков. Поток остатков, содержащий тяжелые углеводороды, может быть подвергнут гидроочистке в гидроочистителе остатков, в котором из углеводородов удаляются гетероатомы, превращая в мазут. Поток содержит некоторые нереагирующие углеводороды, для гидроочистки которых требуется высокое время выдерживания, и поэтому реактор, необходимый для такой гидроочистки, является очень большим. Также, как правило, поток остатков может далее разделяться в вакуумной дистилляционной установке на один или несколько потоков вакуумного газойля (VGO) и вакуумный остаток. Затем потоки вакуумного газойля обычно дополнительно обрабатывают в установках гидрокрекинга или флюид-каталитического крекинга. Такая установка вакуумной дистилляции требует значительных капиталовложений и высоких эксплуатационных затрат, при этом обеспечивая высокую эффективность разделения.

В соответствии с настоящим изобретением предлагается способ конверсии слабо разделенного потока, содержащего тяжелые углеводороды, в средний дистиллят.Тяжелое сырье для техпроцесса получают путем непосредственного отбора погона из установки дистилляции сырой нефти. По своей природе такой погон из установки дистилляции сырой нефти состоит из широкого спектра материалов, из которых тяжелые концевые фракции отделяют с помощью установки вакуумной разгонки. В результате использования установки вакуумной разгонки наименее реакционноспособные углеводороды, требующие применения гидроочистки с высоким временем пребывания и, возможно, гидрокрекинга, удаляются из последующих реакций.

В данном контексте дистилляционная колонна для перегонки сырой нефти должна рассматриваться как дистилляционная колонна, в которую подается сырая нефть, возможно подвергнутая предварительной обработке, например, обессоливанию и разделению в соответствии с точкой кипения посредством дистилляции. В типичной дистилляционной колонне для перегонки сырой нефти поток сырья подается при повышенных температурах. Зона приема сырья называется эвапорационной; в ней сырье разделяется на газовую и жидкую фракции, чтобы жидкий продукт стекал вниз, а газообразный - перемещался вверх. На более высоких уровнях температура ниже, что позволяет проводить селективную конденсацию в зависимости от температуры кипения. Продукт, отводимый на разных уровнях дистилляционной колонны для перегонки сырой нефти (отбираемый погон), определяется как имеющий точку кипения, соответствующую температуре на этом уровне, или ниже. Для получения определенной фракции отгоняют газ из отбираемого прогона.

В контексте настоящего изобретения поток орошения представляет собой поток, отводимый в виде отбираемого погона из дистилляционной колонны для перегонки сырой нефти и направляемый на более низкий уровень дистилляционной колонны для перегонки сырой нефти. Газ из потока орошения не отгоняют, и поток орошения часто содержит захваченное сырье. Поэтому поток орошения обычно имеет очень широкий диапазон температур кипения, обычно от менее 200°С до температуры выше 500°С, 550°С или даже 650°С.

В данном контексте установка вакуумной разгонки может представлять собой простой испарительный барабан, разделяющий две фазы под давлением ниже атмосферного, или более совершенную разделительную колонну, работающую под давлением ниже атмосферного и содержащую множество тарелок, насадки или другие специальные вспомогательные средства для разделения, позволяющие проводить разделение на несколько фракций продукта, таких как поток дизельного топлива, поток вакуумного газойля и остаточная фракция.

В данном описании термин «сообщение по текучей среде» означает любое по существу беспрепятственное соединение между двумя технологическими элементами, включая, но не ограничиваясь перечисленным, соединение трубами, через одну и ту же сторону теплообменников, но исключая соединение через заполненный катализатором реактор или средства разделения.

В данном контексте единица измерения Нм3/м3 указывает объем газа (в нормальных кубических метрах, т.е. кубических метрах при 0°С и 1 бар) на объем жидкости (в стандартных кубических метрах, т.е. кубических метрах при 15°С и 1 бар).

Как известно специалисту в данной области, гидрокрекинг может проводиться в более сложных или более простых условиях, в зависимости от сочетания каталитически активного материала, температуры и давления. В более сложных условиях большая высокая фракция сырья подвергается гидрокрекингу и, как правило, с получением низших углеводородов. Специалист в данной области сможет сконфигурировать условия обработки углеводородов для получения требуемого результата техпроцесса, например, максимальной точки кипения продукта.

В широком смысле настоящее изобретение относится к способу улучшения качества углеводородной смеси, отводимой в виде прямого потока из установки дистилляции сырой нефти и имеющей начальную температуру кипения ниже 200°С, и фракции, по меньшей мере 5% состава которой имеет температуру кипения выше 500°С, 550°С или выше 650°С, включающему следующие этапы:

a. направление указанной углеводородной смеси в установку вакуумной разгонки,

b. отведение тяжелой углеводородной фракции из указанной установки вакуумной разгонки,

c. отведение легкой углеводородной смеси для гидрокрекинга из указанной установки вакуумной разгонки,

d. направление указанной легкой углеводородной смеси для гидрокрекинга и потока с высоким содержанием водорода для обеспечения контакта с материалом, каталитически активным при гидрокрекинге,

e. отведение подверженного гидрокрекингу потока углеводородов из указанной установки для гидрокрекинга.

при реализации преимущества, состоящего в обеспечении потока для контакта указанного материала, каталитически активного при гидрокрекинге, с ограниченным количеством асфальтенов, металлов и других тяжелых компонентов. Обеспечение такого потока также приводит к относительно низкому потреблению водорода в установке для гидрокрекинга и умеренными требованиями к времени выдерживания и давлению во время реакций гидрокрекинга.

Конкретнее, углеводородная смесь, отводимая в виде прямого потока из установки дистилляции сырой нефти, имеет фракцию, по меньшей мере 5% состава которой имеет температуру кипения выше 650°С, при включении следующих этапов:

a. направление указанной углеводородной смеси в установку вакуумной разгонки,

b. отведение тяжелой углеводородной фракции из указанной установки вакуумной разгонки,

c. отведение легкой углеводородной смеси для гидрокрекинга из указанной установки вакуумной разгонки,

d. направление указанной легкой углеводородной смеси для гидрокрекинга и потока с высоким содержанием водорода для обеспечения контакта с материалом, каталитически активным при гидрокрекинге,

e. отведение подверженного гидрокрекингу потока углеводородов из указанной установки для гидрокрекинга.

при реализации преимущества, состоящего в ограничении количества асфальтенов, металлов и других тяжелых компонентов, контактирующих с указанным материалом, каталитически активным при гидрокрекинге.

Еще в одном варианте осуществления изобретения указанную углеводородную смесь отводят в виде потока орошения или части потока орошения из установки дистилляции сырой нефти при реализации преимущества, состоящего в том, что поток орошения доступен в виде потока, уже отведенного из установки дистилляции сырой нефти. Как правило, поток орошения отводят, а затем возвращают в дистилляционную колонну в другом месте для улучшения разделения в колонне. В соответствии с настоящим изобретением весь поток орошения или его часть может направляться на дополнительную обработку.

Еще в одном варианте осуществления изобретения углеводородная смесь, направляемая в указанную установку вакуумной разгонки, имеет температуру по меньшей мере 250°С, 300°С или 380°С, при реализации преимущества, состоящего в том, что эта температура является достаточно высокой для направления значительного количества углеводородной смеси в легкую углеводородную фазу, направляемую к материалу, каталитически активному при гидрокрекинге. Как правило, поток орошения получают из установки дистилляции сырой нефти горячим, и дальнейшее нагревание не требуется.

Еще в одном варианте осуществления изобретения углеводородная смесь, направляемая в указанную установку вакуумной разгонки, имеет температуру ниже 450°С, 420°С или 400°С, при реализации преимущества, состоящего в том, что указанная температура является достаточно низкой для отделения наименее реакционноспособных остаточных углеводородов от углеводородной смеси для гидрокрекинга.

Еще в одном варианте осуществления изобретения давление в указанной установке вакуумной разгонки составляет менее 60 кПа, 80 кПа или 90 кПа при реализации преимущества, состоящего в том, что низкое давление позволяет значительному количеству углеводородной смеси перейти в легкую углеводородную фазу, направляемую к материалу, каталитически активному при гидрокрекинге.

Еще в одном варианте осуществления изобретения давление в указанной установке вакуумной разгонки составляет более 0,5 кПа, 2 кПа или 10 кПа при реализации преимущества, состоящего в отделении наименее реакционноспособных остаточных углеводородов от углеводородной смеси для гидрокрекинга.

Еще в одном варианте осуществления изобретения углеводородная смесь направляется в указанную установку вакуумной разгонки по существу при температуре, при которой она была отведена, при реализации преимущества, состоящего в отсутствии необходимости в оборудовании для нагрева или охлаждения потока при поддержании контроля над установкой вакуумной разгонки посредством регулировки давления в ней.

Еще в одном варианте осуществления изобретения способ включает этапы добавления пара в указанную установку вакуумной разгонки или отгонки легкой углеводородной смеси, при реализации преимущества, состоящего в улучшенном разделении подаваемого потока орошения и, следовательно, уменьшении количества очень легких углеводородов в легкой углеводородной смеси.

В еще одном варианте осуществления изобретения способ дополнительно включает этап отведения дополнительной углеводородной смеси, по меньшей мере 80% которой имеет температуру кипения между 150 и 360°С, из указанной установки вакуумной разгонки, при реализации преимущества, состоящего в том, что указанный поток является подходящим для сочетания с прошедшим гидрокрекинг потоком углеводородов, который будет использоваться в качестве дизельного топлива или дизельного компонента.

Еще в одном варианте осуществления изобретения материал, каталитически активный при гидрокрекинге, содержит металлический компонент, выбранный из группы VIII и/или VIB периодической системы и нанесенный на носитель, содержащий один или несколько оксидов, выбранных из группы, состоящей из оксида алюминия, диоксида кремния, оксида титана, алюмосиликата, молекулярных сит, цеолитов, ZSM-11, ZSM-22, ZSM-23, ZSM-48, SAPO-5, SAPO-11, SAPO-31, SAPO-34, SAPO-41, МСМ-41, цеолита Y, ZSM-5 и бета-цеолита, при реализации преимущества, состоящего в том, что указанные материалы обладают высокой активностью при гидрокрекинге.

Еще в одном варианте осуществления этап реакции в присутствии материала, каталитически активного при гидрокрекинге, проводят при температуре от 200°С до 460°С,

давлении от 15 до 200 бар (ман.),

часовой объемной скорости жидкости от 0,2 ч-1 до 5 ч-1,

и отношении водорода к углеводороду от 100 до 2000 Нм3/м3, при реализации преимущества, состоящего в том, что указанные технологические условия обеспечивают высокую активность при гидрокрекинге

Еще в одном варианте осуществления изобретения гидрокрекинг проводят при уровне сложности условий, обеспечивающем то, что менее 5% продукта имеет температуру кипения свыше 360°С, при реализации преимущества, состоящего в обеспечении продукта, соответствующего требованиям ASTM D86 к дизельному топливу, после простого удаления легких остатков, например, в установке для отгонки легких фракций из дизельного топлива.

Еще один аспект настоящего изобретения относится к технологической установке, содержащей колонну для дистилляции сырой нефти, имеющую вход, множество дистилляционных выходов, выход для орошения и вход для орошения, установку вакуумной разгонки, имеющую вход, выход для газа, выход VGO и выход для остатков, и реактор гидрокрекинга, содержащий материал, каталитически активный при гидрокрекинге, имеющий вход и выход, причем указанная технологическая установка выполнена с возможностью направления сырой нефти на вход дистилляционной колонны, причем указанный выход для орошения выполнен с возможностью отведения потока углеводородной смеси, сообщающейся по текучей среде со входом установки вакуумной разгонки, выход VGO указанной установки вакуумной разгонки сообщается по текучей среде со входом реактора гидрокрекинга, вход указанного реактора гидрокрекинга дополнительно сообщается по текучей среде с источником водорода, и выход реактора гидрокрекинга выполнен с возможностью отведения потока с температурой кипения в диапазоне дизельного топлива или диапазоне нафты, необязательно, для дальнейшей обработки, при реализации преимущества, состоящего в высокой экономической эффективности указанной технологической установки, обеспечивающей увеличение производства топлива.

В еще одном варианте осуществления изобретения указанная установка вакуумной разгонки содержит средства, способствующие разделению, такие как насадки или тарелки колонны, и дополнительно имеет выход дизельной фракции при реализации преимущества, состоящего в получении возможности направления дизельной фракции в поток орошения в обход установки для гидрокрекинга для снижения потерь на выходе процесса гидрокрекинга.

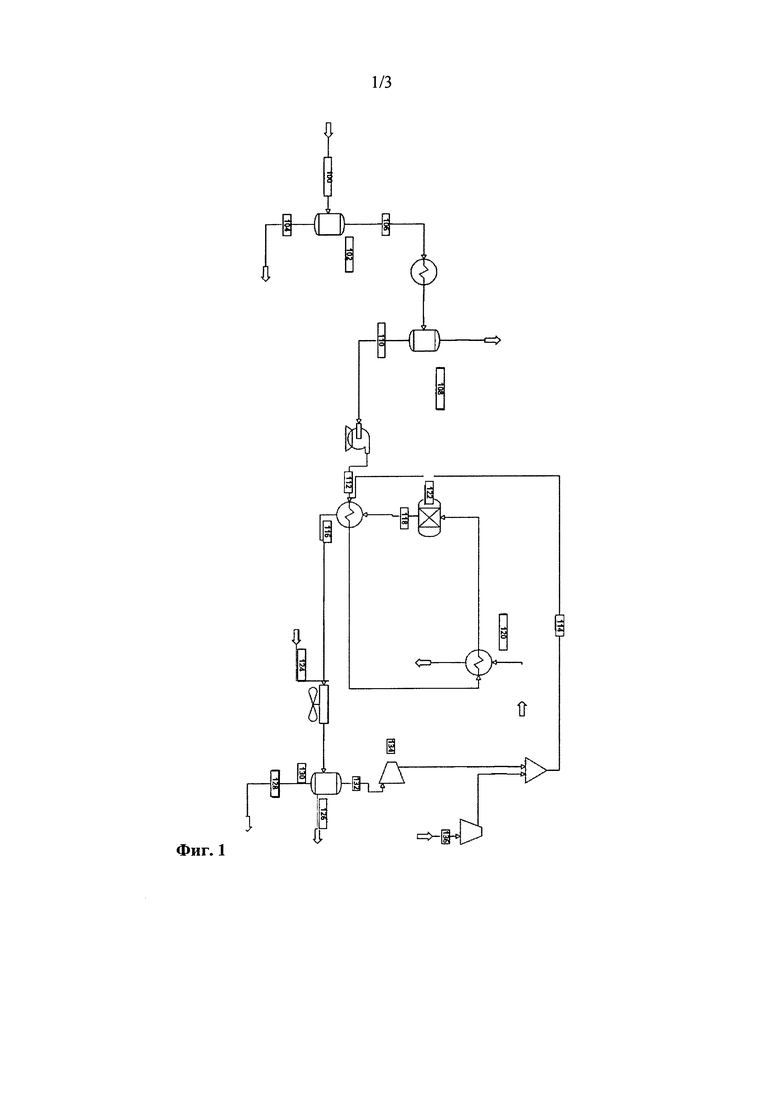

На Фиг. 1 проиллюстрирован способ согласно настоящему изобретению.

На Фиг. 1 показан один вариант осуществления настоящего изобретения, в котором поток из установки дистилляции сырой нефти (100) направляется в установку вакуумной разгонки (102), из которой отводят тяжелые остатки (104), в которых преобладает фракция с температурой кипения выше 480°С. Верхний погон (106) направляют в сборник-разделитель (108), из которого сырье (110) для гидрокрекинга направляется в секцию гидрокрекинга. В сырье для гидрокрекинга преобладают углеводороды, содержащие лишь небольшое количество остатка с температурой кипения выше 480°С и, таким образом, только небольшие количества металлов и других гетероатомов, которые обычно присутствуют в тяжелой фракции. Сырье для гидрокрекинга (112) объединяют с потоком с высоким содержанием водорода (114), нагретым потоком из теплообменника (116) с использованием подверженного гидрокрекингу продукта (118) и дополнительным теплообменником (120), а затем направляют в реактор гидрокрекинга (122). Продукт гидрокрекинга (118) охлаждают в отходящем потоке из теплообменника (116) и объединяют с промывочной водой (124), а затем полученную углеводородную смесь (126) отделяют от кислого водного раствора (128) и рециркулирующего газа (132) в холодном сепараторе (130). Рециркулирующий газ (132) подвергают действию давления (в 134) и объединяют с дополнительным водородом (136) с получением потока с высоким содержанием водорода (114).

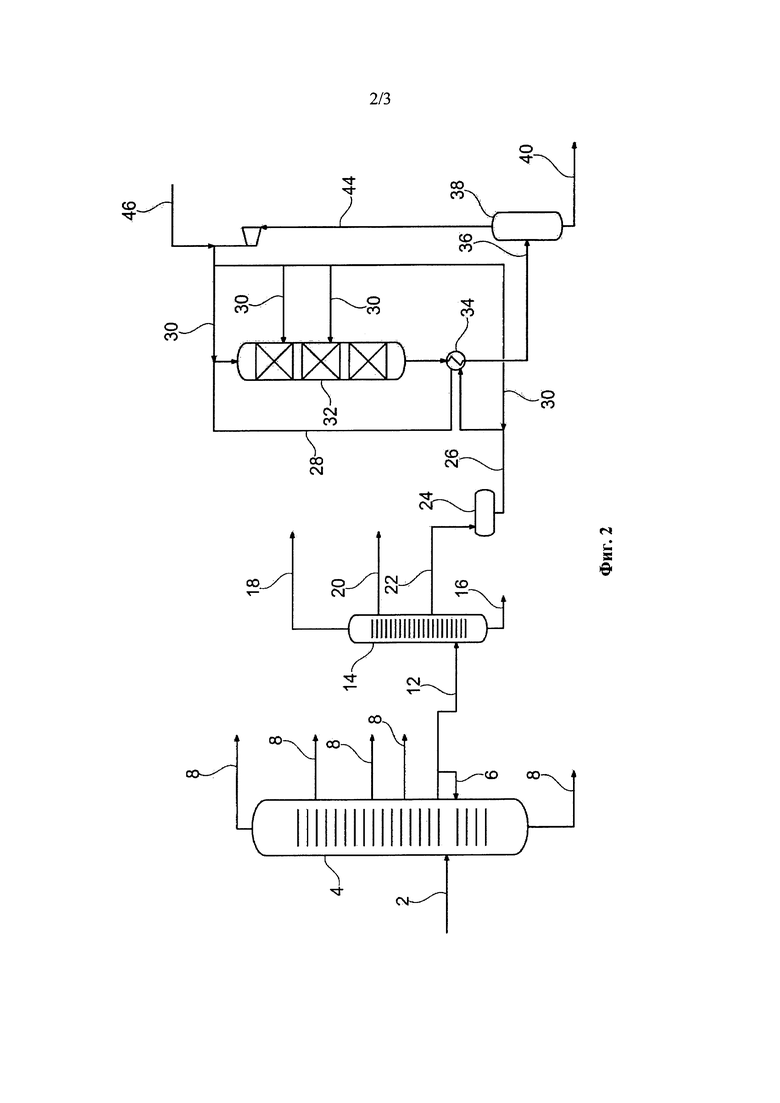

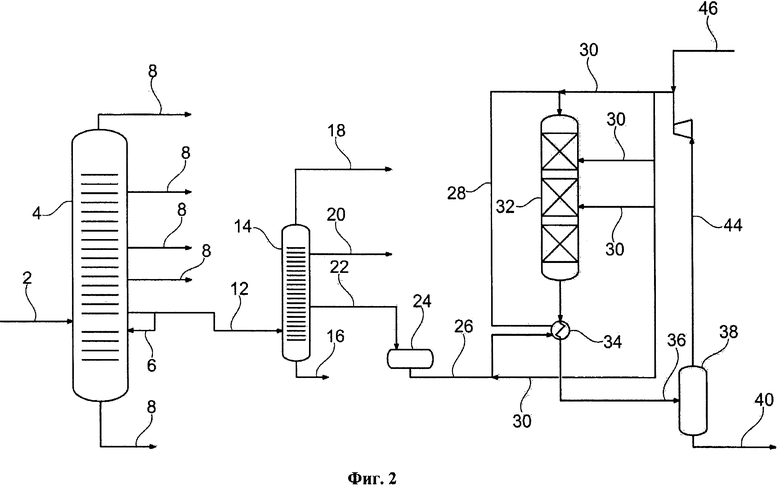

На Фиг. 2 проиллюстрирован еще один вариант осуществления настоящего изобретения в виде способа, в котором сырье в виде сырой нефти 2 направляют в дистилляционную колонну для перегонки сырой нефти 4, в которой происходит разделение сырья на ряд продуктов 8 в зависимости от температуры кипения. Дистилляционная колонна для перегонки сырой нефти 4 выполнена с возможностью отведения потока орошения 6 для улучшения разделения путем добавления потока орошения в на более нижнем уровне колонны. Поток орошения для конверсии, который может представлять собой весь поток орошения 12 или его часть, направляют в установку вакуумной разгонки 14, из которой отводят поток тяжелых остатков 16, газовый поток 18, поток дизтоплива 20 и поток VGO 22. Поток VGO 22 направляют в качестве сырья для гидрокрекинга 26 в секцию гидрокрекинга, необязательно с использованием установки для отгонки легкий фракций, сборник-разделитель 24 и предварительный нагреватель 34. В сырье для гидрокрекинга 26 преобладают углеводороды с температурой кипения ниже 480°С, содержащие только небольшое количество остатка с температурой кипения выше 480°С и, таким образом, только небольшие количества металлов и других гетероатомов, которые обычно присутствуют в тяжелой фракции и вызывают высокое потребление водорода. Сырье для гидрокрекинга 26 объединяют с потоком с высоким содержанием водорода 30 до и/или после нагревания потока сырьем, выходящим из теплообменника с использованием подверженного гидрокрекингу продукта в теплообменнике 34 и, возможно, дополнительно нагревают, а затем направляют в реактор гидрокрекинга 32. Продукт гидрокрекинга охлаждают в отходящем потоке из теплообменника 34 и в охладителе (не изображен), а затем полученную углеводородную смесь 40 отделяют от рециркулирующего газа 44 в холодном сепараторе 38. Рециркулирующий газ 44 циркулирует и объединяют с дополнительным водородом 46 с получением потока с высоким содержанием водорода 30. Регулируя степень сложности условий работы установки для гидрокрекинга, можно определить степень реакции, при которой продукт гидрокрекинга соответствует критериям, предъявляемым к дизтопливу с точки зрения температуры кипения, и, следовательно, потребуется только сепаратор для удаления легкой фракции продукта.

Такая конфигурация позволяет снизить степень сложности условий гидрокрекинга до умеренного уровня, поскольку остаточные углеводороды не направляются на гидрокрекинг. Это позволяет реализовать преимущество, состоящее в тем, что металлы и асфальтены не направляются на гидрокрекинг и, следовательно, не снижают активность каталитически активного материала. Кроме того, может использоваться более низкое давление и меньшее время выдерживания (и, следовательно, меньший реактор и меньшее количество каталитически активного материала), что обеспечивает значительную экономию. Кроме того, если конфигурация техпроцесса предусматривает направление в обход фракции, такой как фракция дизтоплива 20, размер реактора гидрокрекинга можно дополнительно уменьшить.

Конфигурации, показанные на Фиг. 1 и Фиг. 2, оптимизированы для производства дизельного топлива, но, как будет очевидно специалисту в данной области, работа устройства гидрокрекинга может быть легко изменена для максимизации производства каких-либо углеводородов с температурой кипения в диапазонах нафты или углеводородов для получения смазочного базового масла. В этих случаях поток дизтоплива 20, отведенный из установки вакуумной разгонки согласно Фиг. 2, может отсутствовать, его можно направить в дизельный блок, или, в альтернативном варианте, устройство вакуумной разгонки может быть выполнен таким образом, что этот более легкий углеводородный поток будет иметь температуру кипения в требуемом диапазоне.

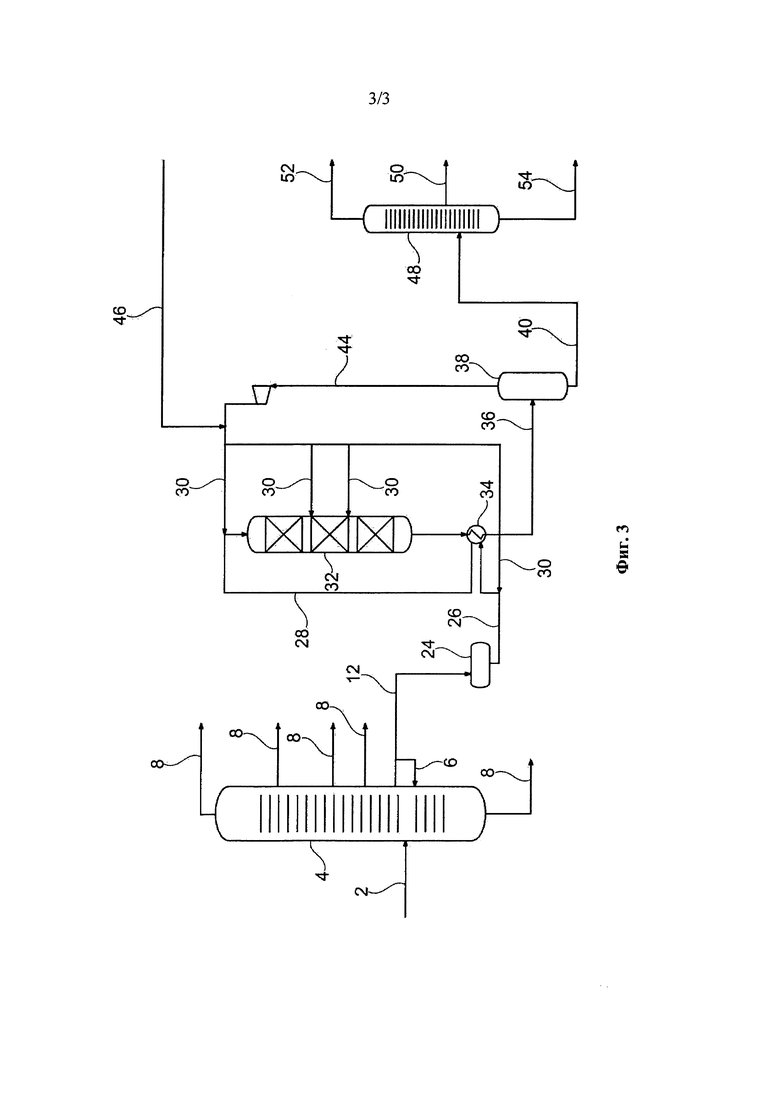

На Фиг. 3 проиллюстрирован эквивалентный процесс согласно уровню техники. Здесь сырье 2, представляющее собой сырую нефть, направляют в дистилляционную колонну для перегонки сырой нефти 4, в которой происходит разделение сырья на ряд продуктов 8 в зависимости от температуры кипения. Дистилляционная колонна для перегонки сырой нефти 4 выполнена с возможностью отведения потока орошения 6 для улучшения разделения путем добавления потока орошения в на более нижнем уровне колонны. Поток орошения для конверсии, который может представлять собой весь поток орошения 12 установки дистилляции сырой нефти или его часть, направляется через сборник-разделитель 24 в качестве сырья для гидрокрекинга 26 в реактор гидрокрекинга 32 вместе с потоком водорода 30. Продукт гидрокрекинга 36 разделяют в холодном сепараторе 38, из которого легкий поток образует рециркулирующий газ 44, который объединяют с потоком дополнительного водорода 46 и потоком жидкого углеводородного сырья 26. Тяжелый поток 40 из сепаратора 38 направляют в установку для фракционирования 48, из которой может отводиться легкая фракция 52, дизельное топливо 50 и непревращенное масло 54.

Хотя представляется выгодным избежать затрат на установку вакуумной разгонки, конфигурация согласно Фиг. 3 имеет недостаток по сравнению с конфигурацией согласно Фиг. 2, состоящий в большем размере реактора гидрокрекинга, обусловленном присутствием остаточных углеводородов и необходимостью работы при более тяжелых условиях. Кроме того, невозможно на практике управлять процессом гидрокрекинга для достижения максимальной температуры кипения из-за тяжелых остатков сырья, для переработки которых требуется более сложное фракционирование. Наконец, более сложные условия приводят к более высоким потерям выхода углеводородов с промежуточной температурой кипения, таких как дизельные компоненты.

Примеры

Следующий пример обработки потока орошения согласно одному варианту осуществления настоящего изобретения представляет собой пример обработки потока орошения в соответствии с уровнем техники.

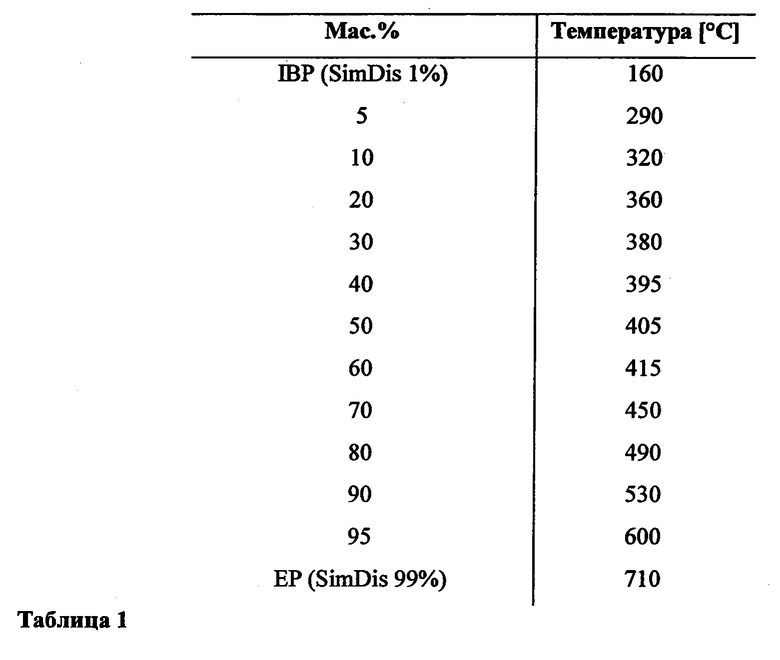

Сырье, используемое в приведенных двух примерах, описано в Таблице 1. Этот поток орошения непосредственно доступен из дистилляционной колонны для перегонки сырой нефти и имеет очень широкий диапазон температур кипения, как определено в ходе моделирования дистилляции в соответствии с ASTM 7500. Причиной широкого диапазона температур кипения является захват тяжелых углеводородов из необработанного сырья и отсутствие удаления легких компонентов из продукта.

Пример 1

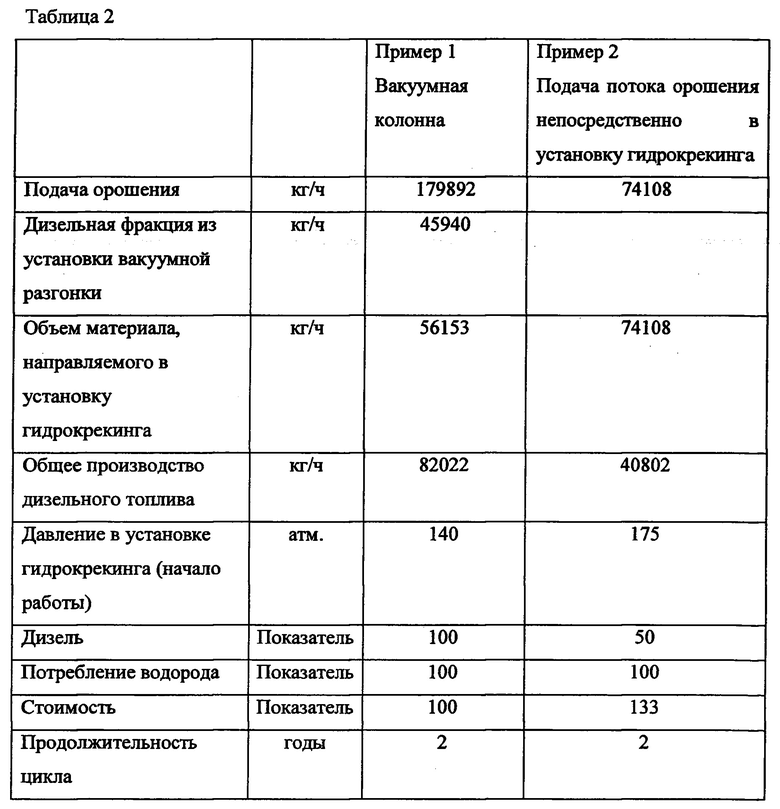

В первом примере согласно настоящему изобретению, приведенном в Таблице 2 и соответствующем Фиг. 2, поток орошения направляют в установку вакуумной разгонки, в которой происходит разделение подаваемого на вход продукта на дизельную фракцию, фракцию VGO и остаточную фракцию. Фракцию VGO направляют на переработку в установку гидрокрекинга, работающую в условиях такой степени сложности, что весь VGO подвергается гидрокрекингу с образованием дизельных или более легких продуктов, в результате чего получают в общей сложности 82 022 кг/ч дизельного топлива, которое отводят из установки вакуумной разгонки в потоке 28 или установки гидрокрекинга после разделения в потоке 40.

Выход дизельного топлива, расход водорода и стоимость оборудования в Примере 1 принимают за 100.

Пример 2

Второй пример в соответствии с уровнем техники, соответствующий Фиг. 3, также приведет в Таблице 2. В этом случае поток орошения не подвергают дополнительному разделению перед гидрокрекингом. Процесс гидрокрекинга проектировали с учетом ограничения постоянного потребления водорода на уровне примера 1, что привело к тому, что возможность подачи сырья составило лишь 41% от показателя в Примере 1, поскольку гидрокрекинг тяжелых отходов приводит к большому расходу водорода. Кроме того, увеличились объем реактора гидрокрекинга и требуемое количества катализатора, а ввиду использования повышенного давления требования к оборудованию также оказались выше. Установка для фракционирования, необходимая для разделения продуктов, также оказалась более сложной и энергоемкой, чем установка вакуумной разгонки, необходимая для разделения сырья в Примере 1. В целом стоимость оборудования оценивается в 133% по сравнению с Примером 1.

В Примере 2 обеспечивается только 50% выход дизельного топлива при таком же потреблении водорода и 133% стоимости оборудования. При подаче дополнительного количества водорода можно было бы увеличить выход дизельного топлива, но потребление водорода и стоимость оборудования значительно возросли бы.

Из приведенных двух примеров ясно, что, несмотря на то, что поток орошения подвергся некоторому разделению до отведения из дистилляционной колонны для перегонки сырой нефти, преимущество дополнительного разделения орошения в установке вакуумной разгонки является значительным и явно оправдывает дополнительные затраты на установку вакуумной разгонки.

Изобретение относится к способу улучшения качества углеводородной смеси, отводимой в виде части потока орошения из установки дистилляции сырой нефти и имеющей начальную температуру кипения ниже 200°С, и по меньшей мере 5% состава которой имеет температуру кипения выше 500°С. Способ включает следующие этапы: a. направление указанной углеводородной смеси в установку вакуумной разгонки, b. отведение тяжелой углеводородной фракции из указанной установки вакуумной разгонки, c. отведение легкой углеводородной смеси для гидрокрекинга из указанной установки вакуумной разгонки, d. направление указанной легкой углеводородной смеси для гидрокрекинга и потока с высоким содержанием водорода для обеспечения контакта с материалом, каталитически активным при гидрокрекинге, е. отведение подверженного гидрокрекингу потока углеводородов из указанной установки для гидрокрекинга. Изобретение также касается технологической установки улучшения качества углеводородной смеси, предназначенной для осуществления способа. Технический результат – повышение качества углеводородной смеси, увеличение производства топлива. 2 н. и 12 з.п. ф-лы, 3 ил., 2 табл., 2 пр.

1. Способ улучшения качества углеводородной смеси, отводимой в виде части потока орошения из установки дистилляции сырой нефти и имеющей начальную температуру кипения ниже 200°С, и по меньшей мере 5% состава которой имеет температуру кипения выше 500°С, включающий следующие этапы:

a. направление указанной углеводородной смеси в установку вакуумной разгонки,

b. отведение тяжелой углеводородной фракции из указанной установки вакуумной разгонки,

c. отведение легкой углеводородной смеси для гидрокрекинга из указанной установки вакуумной разгонки,

d. направление указанной легкой углеводородной смеси для гидрокрекинга и потока с высоким содержанием водорода для обеспечения контакта с материалом, каталитически активным при гидрокрекинге,

е. отведение подверженного гидрокрекингу потока углеводородов из указанной установки для гидрокрекинга.

2. Способ по п. 1, в котором по меньшей мере 5% состава указанной углеводородной смеси, отводимой в виде части потока орошения из установки дистилляции сырой нефти, имеет температуру кипения выше 550°С или выше 650°С.

3. Способ по п. 1, в котором углеводородная смесь, направляемая в указанную установку вакуумной разгонки, имеет температуру по меньшей мере 250°С, 300°С или 380°С.

4. Способ по п. 1, в котором углеводородная смесь, направляемая в указанную установку вакуумной разгонки, имеет температуру менее 450°С, 420°С или 400°С.

5. Способ по п. 1, в котором давление в указанной установке вакуумной разгонки ниже 60 кПа, 80 кПа или 90 кПа.

6. Способ по п. 1, в котором давление в указанной установке вакуумной разгонки выше 0,5 кПа, 2 кПа или 10 кПа.

7. Способ по п. 1, в котором углеводородную смесь направляют в указанную установку вакуумной разгонки по существу при той же температуре, при которой она была отведена.

8. Способ по п. 1, дополнительно включающий этапы добавления пара в указанную установку вакуумной разгонки или удаление легкой углеводородной смеси.

9. Способ по п. 1, дополнительно содержащий этап отведения углеводородной смеси, по меньшей мере 80% которой имеет температуру кипения от 150°С до 360°С, из указанной установки вакуумной разгонки.

10. Способ по п. 1, в котором материал, каталитически активный при гидрокрекинге, содержит металлический компонент, выбранный из группы VIII и/или VIB периодической системы и нанесенный на носитель, содержащий один или несколько оксидов, выбранных из группы, состоящей из оксида алюминия, диоксида кремния, оксида титана, алюмосиликата, молекулярных сит, цеолитов, ZSM-11, ZSM-22, ZSM-23, ZSM-48, SAPO-5, SAPO-11, SAPO-31, SAPO-34, SAPO-41, МСМ-41, цеолита Y, ZSM-5 и бета-цеолита.

11. Способ по п. 1, в котором этап реакции в присутствии материала, каталитически активного при гидрокрекинге, проводят при температуре от 200°С до 400°С,

давлении от 15 до 200 бар (ман.),

часовой объемной скорости жидкости от 0,2 ч-1 до 5 ч-1,

и соотношении водорода к углеводороду от 100 до 2000 Нм3/м3.

12. Способ по п. 11, в котором гидрокрекинг проводят в условиях степени сложности, обеспечивающей продукт, менее 5% которого имеет температуру кипения выше 360°С.

13. Технологическая установка улучшения качества углеводородной смеси, предназначенная для осуществления способа по п. 1, содержащая дистилляционную колонну для перегонки сырой нефти, имеющую вход, множество дистилляционных выходов, выход для орошения и вход для орошения, установку вакуумной разгонки, имеющую вход, выход для газа, выход для легких углеводородов и выход для углеводородных остатков, и реактор гидрокрекинга, имеющий вход и выход, а также содержащая материал, каталитически активный при гидрокрекинге,

причем указанная технологическая установка выполнена с возможностью направления сырой нефти на вход дистилляционной колонны, указанный выход для орошения сообщается по текучей среде со входом установки вакуумной разгонки,

выход для легких углеводородов указанной установки вакуумной разгонки сообщается по текучей среде со входом реактора гидрокрекинга, вход указанного реактора гидрокрекинга также дополнительно сообщается по текучей среде с источником водорода,

и выход указанного реактора гидрокрекинга выполнен с возможностью отведения потока с температурой кипения в диапазоне дизтоплива, необязательно, для дальнейшей обработки.

14. Технологическая установка по п. 13, в которой указанная установка вакуумной разгонки дополнительно содержит средства, содействующие разделению, такие как насадки и тарелки колонны, и содержит по меньшей мере один дополнительный выход для углеводородной фракции, в которой указанная установка вакуумной разгонки выполнена таким образом, чтобы указанная дополнительная углеводородная фракция имела более низкую температуру кипения, чем на указанном выходе для легких углеводородов.

| US 20080289999 A1, 27.11.2008 | |||

| СПОСОБ И УСТРОЙСТВО (ВАРИАНТЫ) ДЛЯ ПЕРЕРАБОТКИ НЕФТИ | 1999 |

|

RU2214440C1 |

| US 20080142408 A1,19.06.2008 | |||

| WO 1994026848 A1, 24.11.1994 | |||

| Устройство для дистанционной передачи угла поворота вала | 1976 |

|

SU587485A1 |

| US 4148759 A, 27.06.1977. | |||

Авторы

Даты

2019-08-30—Публикация

2015-12-16—Подача