ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение принадлежит к области обработок для защиты конструктивных элементов, функционирующих в жестких условиях, от износа, коррозии и/или окисления при высокой температуре. Более конкретно оно относится к способу химического осаждения из газовой фазы покрытий на поверхностях, подлежащих защите.

Объектом настоящего изобретения является способ сухого осаждения металлических или керамических слоев при пониженном давлении и низкой температуре путем непосредственного впрыска в реактор раствора молекулярного предшественника металла, подлежащего осаждению, при этом выходящий поток, образующийся в результате реакции, собирают с целью подачи в указанный процесс с повторно применяемым раствором предшественника.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

В машиностроении (рабочие инструменты, детали промышленного оборудования, автомобильная промышленность, авиационная промышленность и т. п.) и электронной промышленности (полупроводники, солнечная энергетика) существует возрастающая потребность в материалах, которые выдерживают жесткие условия получения и/или эксплуатации. С целью улучшения их устойчивости и продления их долговечности детали, произведенные из разновидностей керамики, сталей или сплавов, покрывают слоем толщиной в несколько микрон, состоящим из керамического материала на основе бескислородных соединений, таких как карбидного, нитридного или карбонитридного типа, или из металлического элемента, отдельно или в составе сплава. Данное покрытие улучшает механические свойства этих деталей, а также их износостойкость и коррозионную стойкость. Оно может быть выполнено в цельной форме или в наноструктурированной форме в виде множества слоев одинаковой или разной природы.

Покрытия на основе хрома или других переходных металлов с похожими свойствами широко применяют для защиты деталей от износа и коррозии. В электронной промышленности осажденные покрытия представляют собой еще более тонкие пленки, которые придают системе важнейшие функциональные свойства.

Для получения данных покрытий можно использовать различные методики. На протяжении длительного времени покрытия для металлургии (металлы, карбиды, нитриды, и т. д.) среди других покрытий на основе хрома в основном получали с помощью способа с применением электролитической ванны (или гальванопластики). Данный способ можно было легко осуществлять для обработки путем поступательного перемещения в потоке при очень низкой температуре (менее 100°C) деталей любого размера, но при этом в результате получали покрытия с микротрещинами, которые были неустойчивыми в отношении коррозии. В частности, способы мокрого осаждения были запрещены в 2007 году экологическими нормами Европейского Союза как результат канцерогенного воздействия растворов шестивалентного хрома, которые в них применялись. С учетом того, что способы, в которых используют трехвалентный хром, по-прежнему применяют, в скором времени их также следует запретить.

Были представлены альтернативные методики сухого осаждения, известные как чистые методики, в том числе методики химического осаждения, такие как химическое осаждение из газовой фазы (abbreviated as "CVD" in English), которые отвечают нормам и уже применяются в получении определенных покрытий.

Например, известно химическое осаждение из газовой фазы металла, нитридов, карбидов или карбонитридов металлических элементов из цемента, состоящего из порошкообразного металла, приводимого в контакт с летучим восстанавливающим соединением. Данный способ проводят при атмосферном давлении, но осаждения достигают исключительно при высокой температуре, поскольку используется источник металла типа галогенидов. В традиционных способах на основе CVD применяют пары галогенидов непосредственно в качестве источника металла, и которые, в свою очередь, работают при динамическом вакууме и при высокой температуре (порядка 1000°C).

С точки зрения условий охраны окружающей среды и безопасности применение предшественников галогенидов, которые являются термостойкими, токсичными, вызывают коррозию и обладают ограниченной летучестью, и которые используют при высоких температурах осаждения, представляет собой главный недостаток данных способов. Кроме того, жесткие температурные условия ограничивают множество возможных подложек, подлежащих нанесению покрытия.

С целью снижения температур осаждения применяли металлоорганические молекулярные предшественники (process abbreviated in English as "MOCVD" for "металлоорганическое CVD"), описанные более подробно ниже. Однако с учетом низкой летучести и термической нестабильности данных соединений, которые часто являются порошкообразными, проведение работ необходимо при пониженном давлении. Длительное нагревание предшественника в зоне сублимации (если он является твердым) или в зоне испарения (если он является жидким) даже при низкой температуре может повредить реагент еще до того, как он поступит в зону осаждения, что таким образом приводит к проблемам в отношении воспроизводимости расхода предшественника, исходной композиции реакционного газа и, следовательно, качества осаждения.

Данные трудности были преодолены с помощью способа, предусматривающего принцип химического осаждения из газовой фазы и впрыска жидкого металлоорганического предшественника соединения металла, подлежащего осаждению, известного как DLI-MOCVD, что соответствует сокращению на English "Металлоорганическое химическое осаждение из газовой фазы с прямым впрыском жидкости".

Данный способ DLI-MOCVD обладает преимуществом, заключающимся в работе при низкой температуре и пониженном давлении (или даже при атмосферном давлении), но создает весьма специфические условия реакции для осаждения защитных слоев на основе металла или карбида данного металла, которые характеризуются необходимыми характеристиками однородности и устойчивости. По данной теме можно привести ссылку на методики, описанные в WO 2008/009714 в отношении твердых покрытий на основе металлических элементов (хрома или других переходных металлов), а также описанные в WO 2008/009715 в отношении осаждения покрытий на основе бескислородных соединений керамического типа металлических элементов.

Данные способы динамичного синтеза (открытые системы) обладают определенными преимуществами, но в них используются реагенты (такие как галогениды, гидриды, углеводороды, металлоорганические соединения и т. д.), расход которых далеко не полный. Таким образом, реагенты, растворитель и их побочные продукты повторно выявляют в выпускном отверстии реактора, вследствие чего изготовители вынуждены принимать меры в отношении данных газообразных и жидких выходящих потоков. Они представляют собой отходы в виде сложных продуктов, которые отрицательно влияют на окружающую среду, а также обуславливают значительные экономические потери.

Эти потери становятся еще большими, поскольку с целью достижения надлежащего качества покрытий с точки зрения однородности толщины, микроструктуры (плотности, среди прочего), которые придают необходимые свойства устойчивости, необходимо использовать умеренные скорости осаждения. Следовательно, значения выхода в данных способах являются относительно низкими.

По сути, разработка экологически безопасных промышленных способов является одной из главных целей современных исследований, что отвечает, помимо прочего, директивам ЕС, выработанным на конференции в Гетеборге в 2001 году. Таким образом, при разработке способов на основе CVD и особенно, в частности, способов на основе DLI-MOCVD руководствуются их воздействием на окружающую среду (выбросами выходящих потоков, например, газов, растворителя, тяжелых металлов) и их экономическим воздействием (энергозатратами, предшественники, помимо прочего, металлоорганические соединения, подложки и т.д.).

Это относится к способам на основе CVD, в которых применяют большие объемы газов и сложные металлоорганические и органические соединения.

С учетом этих заключений можно предположить несколько путей с целью воздействия на потребление энергии, потребление молекулярных предшественников и потребление газов, будь то газы-носители, обеспечивающие надлежащие гидродинамические характеристики в реакторе, или реагенты.

Первый путь, который на сегодняшний момент является наиболее изученным, представляет собой оптимизацию выхода посредством изменения параметров способа на основе DLI-MOCVD с целью сокращения продолжительности осаждения. Однако требования к качеству покрытий являются настолько высокими и настолько чувствительными к условиям осаждения, что диапазоны изменения производственных параметров являются слишком узкими, чтобы привести в соответствие все ограничения.

Второй способ заключается в уменьшении потребления реагентов и промышленных газов (газов, которые применяют в способе, но которые не вовлечены в качестве реагентов, таких как газ-носитель). К сожалению, попытки модифицировать условия реакции с целью уменьшения количества реагентов, которые впрыскивают в реактор, не обеспечивают возможности получения необходимых покрытий. По указанным выше причинам возможности варьирования параметров способа снова значительно уменьшены.

С целью решения данной задачи авторы настоящего изобретения предложили вместо модификации собственно условий реакции посредством уменьшения общего количества реагентов, которые впрыскивают в реактор, повторно применять соединения, которые выпускают через выпускное отверстие реактора с целью их повторного использования в способе.

Способы на основе CVD, в которых используется стадия повторного применения, уже были представлены. Например, известны способы на основе CVD, в которых повторно применяют подложку на основе графен/Cu, при этом металл также является катализатором (Wang, Y., et al., ACS Nano, 2011, 5(12), pp 9927-9933). Также известно извлечение драгоценных металлов, применяемых в электронике (Pt, Ru, Au и т. д.), из выходящих потоков, в форме либо металлов, либо предшественников, которые повторно задействуют для последующего применения после соответствующих химических обработок (International, R. 2010; доступно на сайте http://www.recyclinginternational.com /recycling-news/3464/research-and-legislation/japan/japanese -recycling-process-ruthenium-precursors). Данные технологические решения, нацеленные на снижение общих затрат, являются очень ограниченными и не применимы к DLI-MOCVD.

Были представлены решения для некоторых способов на основе CVD, в которых потребляется большое количество газов и реагентов, например, для промышленного производства углеродных нанотрубок. Из относительно простой смеси углеводородов H2/C2H4 получают не менее 45 побочных продуктов, в том числе летучие органические соединения (VOC) и полициклические ароматические углеводороды (PAH) (Plata, D. L., et al., Environmental Science & Technology, 2009, 43(21), pp. 8367-8373). Хотя улавливание и повторное применение данных соединений позволяют задействовать их последовательно, они предусматривают сложную и дорогостоящую обработку, которую осуществляют параллельно со способом осаждения на основе CVD с целью опосредованной обработки данных соединений, а не непосредственно в самом способе, например, в замкнутом или полузамкнутом цикле с повторным впрыском соединений в реактор для CVD.

Системы для повторного применения также используют в массовом производстве с помощью CVD поликристаллического кремния для фотоэлектрических и микроэлектронных применений. Например, известно благоприятное воздействие повторного применения в замкнутом цикле на однородность толщины пленок поликристаллического кремния, полученных в трубчатом реакторе с помощью CVD при низком давлении с использованием смеси реагентов SiH4/H2. Толщина пленки получается более однородной, если газы непрерывно и полностью перемешивают, получению чего способствует повторное использованием (Collingham, M. E., et al., Journal of the Electrochemical Society, 1989, 136(3), стр. 787–794).

В случае гелиоиндустрии в способе на основе CVD в большом избытке применяют SiCl4 и H2, при этом преобразователь преобразует SiCl4 в HSiCl3 для более быстрого роста Si. Расходуется лишь 20% HSiCl3, и при этом образуются побочные продукты (хлорсиланы, HCl, H2). Выходящие потоки собирают, отделяют и хранят для последующего применения, тогда как неизрасходованный HSiCl3 повторно используют в способе (Project, P. P. 2010; Vent Gas Recovery and Recycle Process Technology Package, доступно на сайте: www.polyplantproject.com/offgasrecoveryrecycling.html). В случае данного способа на основе CVD с хлоридами практически замкнутая система была обеспечена с помощью варьирования равновесия декапирования/осаждения в химической системе и с помощью термодинамической и кинетической симуляции (Noda, S., et al., Conference Record of the Twenty-Ninth IEEE, 2002). Более того, недавно была разработано повторное использование H2 с помощью системы, включенной в способ с применением SiH4/H2 (V. Revankar and S. Lahoti, 2015, Savi Research Inc.).

Однако во всех технологиях осаждения кремния с помощью CVD, в которых присутствует повторное применение в замкнутом цикле, количество побочных продуктов реакции является незначительным. В случае осаждения углерода они представляют собой гидриды, полученные из SiH4, галогениды, полученные из SiCl4, или углеводороды, полученные из CH4, которые все являются газообразными при рабочей температуре и характеризуются тем же термическими характеристиками, что и исходный предшественник. Они образуют реакционноспособные источники осаждения, которые практически не оказывают воздействия на механизм роста или на кинетику реакции.

В документе WO 2007106462 представлено повторное применение по меньшей мере одной части выходящих потоков, образовавшихся при способе осаждения на основе MOCVD, при этом рекомендуется стадия очистки данных выходящих потоков, направленная, в частности, на отделение не вступивших в реакцию металлоорганических предшественников от побочных продуктов реакции.

Таким образом, до настоящего времени ни один способ не обеспечивает удовлетворительного повторного осаждения соединений, принимающих участие в способах осаждения пленок с помощью DLI-MOCVD. Вследствие высокой реакционной способности и сложности механизма разложения металлоорганических предшественников образуются многочисленные и очень отличающиеся побочные продукты. Ожидается, что повторно используемый продукт не будет удовлетворять исходно поставленным условиям, и что это будет значительно влиять на чистоту, микроструктуру и кинетику роста покрытий.

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Таким образом, одной из задач настоящего изобретения является устранение или уменьшение одного или более описанных выше недостатков, и, в частности, уменьшение или даже исключение применения, образования и выбросов экологически вредных веществ при получении защитных покрытий на механических деталях или других деталях.

В данном контексте одна цель настоящего изобретения состоит в обеспечении экологически безопасного способа химического осаждения, в исключении, насколько это возможно, образования отходов, полученных в реакциях химического осаждения, но не в улучшении их удаления.

Другая цель настоящего изобретения состоит в предложении способа осаждения, который позволяет свести к минимуму промышленные ограничения и потребности в энергии, а также ограничить экономическое воздействие и воздействие на окружающую среду способа.

Другая цель настоящего изобретения состоит в повторном применении образовавшихся и неизрасходованных соединений.

Посредством данных целей стремятся если не улучшить, то сохранить уровни качества и производительности покрытий, полученных с помощью традиционных технологий.

С целью достижения одной или более данных целей объект по настоящему изобретению представляет собой способ осаждения защитного покрытия на подложке в соответствии с методикой DLI-MOCVD, при этом в способе некоторые присутствующие выходящие потоки собирают из выпускного отверстия реактора, а затем повторно используют в способе осаждения без ущерба его уровням производительности или качеству осаждения.

Таким образом, настоящее изобретение относится к способу осаждения защитного покрытия химическим осаждением из газовой фазы металлоорганического соединения путем прямого впрыска жидкости (DLI-MOCVD) на подложке, в котором защитное покрытие состоит из одного или более слоев, при этом по меньшей мере один из них представляет собой защитный слой из защитного материала, содержащего переходный металл M, выбранного из по меньшей мере одного из карбида, сплава или металла, который включает следующие стадии:

a) помещение в питательный резервуар маточного раствора, содержащего:

- углеводородный растворитель, не содержащий атомы кислорода,

- указанное металлоорганическое соединение, образованное из предшественника типа бис(арен) с температурой разложения, составляющей от 300°C до 600°C, и содержащее переходный металл M, и,

- при необходимости, ингибитор включения углерода;

b) выпаривание указанного маточного раствора в испарителе, а затем его введение в реактор для химического осаждения из газовой фазы, в котором находится указанная подложка, предназначенная для нанесения покрытия, для осуществления осаждения защитного слоя на указанной подложке в камере реактора в среде с температурой осаждения от 300°C до 600°C, и пониженным давлением осаждения;

c) сбор через выпускное отверстие реактора фракции газообразного выходящего потока, содержащего неизрасходованный предшественник, ароматические побочные продукты на основе предшественника и углеводородный растворитель, причем данные вещества образуют в стандартных условиях, соответствующих атмосферному давлению и температуре 25°C, вторичный раствор, и

d) выливание полученного вторичного раствора в питательный резервуар для получения нового маточного раствора для использования на стадии a).

Согласно одному варианту осуществления представлен способ, в котором стадию b) выпаривания и осаждения и стадию c) сбора указанной фракции выходящего потока проводят в камере реактора при пониженном давлении осаждения, составляющем от 133 Па до 6666 Па.

Согласно другому варианту осуществления представлен способ, в котором реактор представляет собой реактор с горячими стенками для химического осаждения из газовой фазы.

Согласно другому варианту осуществления представлен способ, в котором переходный металл M выбирают из Cr, Nb, V, W, Mo, Mn или Hf.

Согласно другому варианту осуществления представлен способ, в котором переходный металл M имеет нулевую степень окисления.

Согласно другому варианту осуществления представлен способ, в котором переходный металл M представляет собой хром.

Согласно другому варианту осуществления представлен способ, в котором карбид переходного металла M, образующий защитный материал, представляет собой CrC, WC, NbC, MoC, VC или HfC или имеет стехиометрическую формулу Cr7C3, Cr3C2, Mo2C, Mn3C, V2C или V4C3.

Согласно другому варианту осуществления представлен способ, в котором сплав на основе переходного металла M, образующий защитный материал, представляет собой основной сплав на основе переходного металла M или входит в композицию карбида основного сплава на основе переходного металла М.

Согласно другому варианту осуществления представлен способ, в котором металл, образующий защитный материал, представляет собой переходный металл M в самородном виде.

Согласно другому варианту осуществления представлен способ, в котором переходный металл M в самородном виде выбран из хрома, ванадия, ниобия или молибдена.

Согласно другому варианту осуществления представлен способ, в котором предшественник типа бис(арен) не содержит атомы кислорода и имеет общую формулу (Ar)(Ar')M, где M представляет собой переходный металл с нулевой степенью окисления (M0), и каждый из Ar и Ar', которые являются одинаковыми или разными, представляет собой ароматическую группу типа бензола или бензола, замещенного по меньшей мере одной алкильной группой.

Согласно другому варианту осуществления представлен способ, в котором каждая из ароматических групп Ar и Ar' представляет собой бензольный радикал или бензольный радикал, замещенный 1–3 одинаковыми или разными группами, выбранными из метильной, этильной или изопропильной групп.

Согласно другому варианту осуществления представлен способ, в котором указанный маточный раствор содержит смесь из нескольких предшественников с разными общими формулами (Ar)(Ar')M0.

Согласно другому варианту осуществления представлен способ, в котором углеводородный растворитель представляет собой моноциклический ароматический углеводород с общей формулой CxHy, который является жидким при стандартных условиях, и который характеризуется точкой кипения менее 150°C и температурой разложения выше 600°C.

Согласно другому варианту осуществления представлен способ, в котором углеводородный растворитель выбран из бензола или бензола, замещенного одной или более одинаковыми или разными группами, выбранными из метильной, этильной или изопропильной групп.

Согласно другому варианту осуществления представлен способ, в котором углеводородный растворитель представляет собой толуол, мезитилен, этилбензол или их смеси.

Согласно другому варианту осуществления представлен способ, в котором указанный маточный раствор дополнительно содержит в качестве ингибитора включения углерода хлорсодержащую или серосодержащую добавку, не содержащую атомы кислорода и характеризующуюся температурой разложения выше 600°C, для получения защитного материала, содержащего переходной металл M или сплав на основе переходного металла M.

Согласно другому варианту осуществления представлен способ, в котором упомянутая добавка представляет собой моноциклический ароматический углеводород, замещенный тиольной группой или по меньшей мере одним атомом хлора.

Согласно другому варианту осуществления представлен способ, в котором на стадии c) сбор указанной фракции включает технологическую операцию избирательной конденсации веществ, присутствующих в выходящем потоке из выходного отверстия реактора.

Согласно другому варианту осуществления представлен способ, в котором избирательную конденсацию веществ осуществляют с помощью криогенного улавливания при температуре, составляющей от −200°C до −50°C.

Согласно другому варианту осуществления представлен способ, в котором указанную конденсированную фракцию помещают в условия стандартных температуры и давления, при этом сохраняют вещества, оставшиеся в жидкой фазе, которые образуют вторичный раствор.

Согласно другому варианту осуществления представлен способ, в котором после стадии c) сбора указанной фракции проводят стадию c1) определения концентрации предшественника в полученном вторичном растворе.

Согласно другому варианту осуществления представлен способ, в котором стадия d) включает технологическую операцию d0) регулирования концентрации предшественника в зависимости от концентрации предшественника во вторичном растворе, который выливают в питательный резервуар.

Согласно другому варианту осуществления представлен способ, в котором после стадии c) сбора указанной фракции проводят стадию c2) хранения вторичного раствора.

Согласно другому варианту осуществления представлен способ, в котором стадии a) – c) повторяют последовательно N раз и сохраняют N вторичных растворов, а затем осуществляют стадию d) путем выливания указанных N вторичных растворов в питательный резервуар для получения нового маточного раствора, пригодного для использования на стадии a).

Согласно другому варианту осуществления представлен способ, в котором вторичный раствор, полученный на стадии c), непрерывно выливают в питательный резервуар.

Согласно другому варианту осуществления представлен способ, в котором указанная подложка представляет собой деталь, изготовленную из металла, сплава, керамики или кремния.

Согласно другому варианту осуществления представлен способ, в котором защитное покрытие характеризуется средней толщиной, составляющей от 1 мкм до 50 мкм.

Согласно другому варианту осуществления представлен способ, в котором защитное покрытие характеризуется средней толщиной, составляющей от 10 мкм до 50 мкм.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В данном описании настоящего изобретения глаголы, такие как «предусматривать», «охватывать», «включать», «содержать», «состоять из» и их производные формы являются открытыми выражениями и таким образом не исключают присутствия одного или более второстепенных элементов или стадий, которые являются дополнительными к первостепенным элементам или стадиям, изложенным после данных выражений. Данные открытые выражения также рассматриваются в конкретном варианте осуществления, в котором рассматривается только начальный(-е) элемент(-ы) и/или стадия(-и), за исключением любых других; в таком случае открытое выражение дополнительно рассматривается как закрытое выражение «быть образованным», «быть составленным из» и их производные формы.

Использование формы единственного числа в отношении элемента или стадии не исключает, если не указано иное, присутствия множества элементов или стадий.

Кроме того, если не указано иное, граничные значения включены в указанные диапазоны параметров.

Также в данном описании любой сплав обычно представляет собой основной сплав. «Основной сплав» на основе металла, который среди прочих входит в состав композиции защитного слоя или подложки, подлежащей нанесению покрытия, означает любой сплав на основе металла, в котором содержание такого металла составляет по меньшей мере 50% по весу металл в сплаве, более конкретно более 90% или даже более 95%. Более конкретно основной металл представляет собой переходный металл M, предпочтительно выбранный из Cr, Nb, V, W, Mo, Mn или Hf, который образует соответствующий основный сплав на основе переходного металла M.

Сплав может также содержать другие химические элементы (например, в количестве более 0,5 атом. %), в частности, второй металлический элемент (такой как, например, второй переходный металл M), с целью образования смешанного сплава.

Элементарный углерод, который вводят в сплав, образует карбид сплава, который также можно смешивать в присутствии второго металлического элемента (например, второго переходного металла M).

Способ осаждения в соответствии с настоящим изобретением, по сути, предусматривает стадии осаждения a) и b) и стадии повторного использования c) и d).

Стадии осаждения осуществляют в соответствии с методикой DLI-MOCVD. Данный способ описан, например, в следующих документах: "F. Maury, A. Douard, S. Delclos, D. Samelor and C. Tendero; Multilayer chromium based coatings grown by atmospheric pressure direct liquid injection CVD; Surface and Coatings Technology, 204 (2009), 983–987", "A. Douard and F. Maury; Nanocrystalline chromium-based coatings deposited by DLI-MOCVD under atmospheric pressure from Cr(CO)6; Surface and Coatings Technology, 200 (2006), 6267–6271", WO 2008009714 and WO 2008009715.

Реактор для CVD, который применяют в методике DLI-MOCVD, обычно представляет собой реактор с горячими стенками, который традиционно применяют в данной области техники, и который эксплуатируют при пониженном давлении. Реактор полностью нагревают до температуры, необходимой для осаждения, таким образом, что стены, фаза реакционного газа, циркулирующая в реакторе и таким образом среда в реакторе, а также подложка, предназначенная для нанесения покрытия, имеют одну и ту же температуру. Такой тип реактора также известен как «изотермический» (или «псевдоизотермический», если существует несколько температурных градиентов).

Также можно использовать реактор с холодными стенками. В реакторе с холодными стенками нагревают только подложку, что приводит к тому, что реакцию осуществляют только на нагретой подложке. В таком случае производственная продуктивность реактора, которая определяется степенью превращения предшественника, является низкой, что повышает пользу повторного использования реагентов.

Принцип методики DLI-MOCVD заключается в непосредственном введении в камеру реактора для химического осаждения из газовой фазы, в непрерывном или импульсном режиме, предшественника металла, подлежащего нанесению, в испаренной форме. Для этого молекулярный раствор металлического предшественника вводят в испаритель из питательного резервуара под давлением (например, под давлением 3 бар инертного газа (N2), т.е. 3,105 Па), который содержит указанный предшественник в растворителе. Данный маточный раствор разделяют на микрокапли с целью образования аэрозоля, который получают за счет мгновенного выпаривания. «Мгновенное» выпаривание означает быстрое испарение соединения вне условий давления и температуры, рассчитанных для него по закону давления насыщенного пара. Испаритель нагревают до температуры, при которой предшественник и его растворитель испаряются, но на этой стадии не происходит разложения. Температура парообразования обычно находится между температурой кипения растворителя и температурой разложения предшественника (и в связи с этим растворителя), составляющая, как правило, от 100°C до 250°C, например, около 150°C или даже 200°C.

Параметры введения раствора предшественника предпочтительно устанавливают компьютерной программой. Их регулируют для получения тумана, состоящего из множества мелкодисперсных капель, с целью достижения удовлетворительного мгновенного испарения при пониженном давлении. Впрыск жидкости, таким образом, представляет собой тщательно контролируемый источник металлоорганического предшественника, который не ограничивает возможностей оптимизации параметров способа осаждения покрытия.

Испаренный предшественник и испаренный растворитель захватываются потоком нейтрального газа (или обычно газа, который является химически инертным относительно химических веществ, присутствующих в реакторе для CVD) из испарителя в зону осаждения реактора. Подложка, предназначенная для нанесения покрытия, может располагаться или не располагаться на держателе образца, помещенном в реактор. Применяемый газ-носитель предпочтительно предварительно нагревают до не выше, чем температура в испарителе с целью достижения эффективного испарения. Азот обычно выбирают из-за его низкой стоимости, но также можно использовать гелий, преимуществом которого является улучшенная теплопроводность, или аргон, у которого выше защитная способность.

В соответствии со способом по настоящему изобретению переходный металл M, подлежащий осаждению, как правило, представляет собой хром или любой другой металл, химические и металлургические свойства которого подобны таким свойствам у хрома. Специалисту в данной области техники известны элементы, с помощью которых получают необходимые в металлургии свойства твердости и химической инертности. Кроме того, переходный металл M способен образовывать соединение бис(арен).

Таким образом, в соответствии с настоящим изобретением переходный металл M, подлежащий нанесению, может быть выбран из Cr, Nb, V, W, Mo, Mn или Hf, в ряде случаев с нулевой степенью окисления. Более конкретно переходный металл выбран из Cr, Nb, V или Mo, поскольку их карбиды являются очень стабильными.

Полученное осаждение обычно представляет собой керамические покрытия (например, типа карбида) или металлические покрытия (металл или сплав). Переходный металл M обычно сохраняет свою степень окисления в осажденном защитном покрытии, поскольку предшественник разлагается термическим способом без сложной реакции, такой как, например, реакция окисления/восстановления, при которой образуются многочисленные побочные продукты.

Предпочтительно переходный металл M (более конкретно хром) имеет нулевую степень окисления в предшественнике типа бис(арен) в защитном материале, осажденном с помощью способа по настоящему изобретению. Это вызвано, конкретно в случае карбидов, тем, что, например, последние представляют собой твердосплавные карбиды, и переходный металл M обычно сохраняет нулевую степень окисления.

Маточный раствор, который используют в способе осаждения по настоящему изобретению, содержит предшественник типа бис(арен), содержащий переходный металл M, углеводородный растворитель, не содержащий атомы кислорода и, если это необходимо, ингибитор включения углерода.

Металлоорганическое соединение в предшественнике представляет собой молекулярное соединение, в котором переходный металл M, подлежащий введению в реакцию с целью образования защитного покрытия на подложке, вводят в комплекс с органическими лигандами, представляющими собой две ареновые группы, с целью образования предшественника типа бис(арен). Данные лиганды придают предшественнику необходимую термостабильность в выбранном диапазоне температур. Если защитный слой содержит несколько переходных металлов M (например, в случае смешанного карбида или сплава), то маточный раствор содержит смесь предшественников типа бис(арен), при этом каждый из них содержит отдельный переходный металл M.

В соответствии с настоящим изобретением предшественник предпочтительно представляет собой многослойное соединение типа бис(арен), не содержащее атомы кислорода, общей формулы (Ar)(Ar')M, где M представляет собой переходный металл M с нулевой степенью окисления (M0), и каждый из Ar и Ar', которые могут быть одинаковыми или разными, представляет собой ароматическую группу типа бензола или бензола, замещенного по меньшей мере одной алкильной группой.

Стабильность связи металл-лиганд значительно увеличивается с количеством заместителей при бензольном кольце. С целью способствования разложению предшественника можно выбрать предшественник, в котором Ar и Ar' представляют собой два ароматических лиганда с низкой степенью замещения. Таким образом, в соответствии с настоящим изобретением каждая из ароматических групп Ar и Ar' предпочтительно представляет собой бензольный радикал или бензольный радикал, замещенный 1-3 одинаковыми или разными группами, выбранными из метильной, этильной или изопропильной групп.

Особенно преимущественным является то, что маточный раствор может обеспечить несколько предшественников в реакции без отрицательного воздействия на способ. В частности, точная природа ароматических лигандов переходного металла M не является критически важной при условии, что данные лиганды относятся к одному химическому классу моноциклических ароматических соединений с низкой степенью замещения. Преимущественно становится возможным повторное введение в реактор побочных продуктов реакции CVD, полученных из исходных реагентов, что является верным, даже если продукты, собранные через выходное отверстие реактора, имеют разные химические структуры. Чистота исходного маточного раствора также не является решающей, что позволяет применять коммерчески доступные растворы, которые могут содержать не более 10% производных соединений. Поскольку возможно повторно использовать данные производные соединения в самом способе, то повторно используемые маточные растворы, подлежащие применению для последующего осаждения, будут содержать различные бис(арены) в качестве предшественников.

Таким образом, в соответствии с предпочтительной характеристикой настоящего изобретения указанный маточный раствор может содержать смесь из нескольких предшественников типа бис(арен), содержащих металл M, с разными общими формулами (Ar)(Ar')M, в частности, разными общими формулами (Ar)(Ar')M0.

В качестве примера, если металл представляет собой хром, в частности, с нулевой степенью окисления, то предшественник может представлять собой многослойное соединение хрома, такое как бис(бензол)хром (известный как BBC, который характеризуется формулой Cr(C6H6)2), бис(этилбензол)хром (известный как BEBC, который характеризуется формулой Cr(C6H5Et)2), бис(метилбензол)хром (который характеризуется формулой Cr(C6H5Me)2) и бис(кумол)хром (который характеризуется формулой Cr(C6H5iPr)2) или их смесь. Он также может представлять собой асимметричное производное формулы (Ar)(Ar')Cr, где Ar и Ar' являются различными; или смесь данных соединений бис(арен)хрома, которая может характеризоваться повышенным содержанием одного из данных соединений. Все данные предшественники разлагаются, начиная с примерно 300°C. Предшественники, которые характеризуются температурой разложения выше 600°C, исключаются с целью предотвращения разложения растворителя по причинам, которые объясняются ниже. Химические формулы следующих предшественников хрома можно преобразовать в предшественники, содержащие переходный металл M, путем замещения в них хрома на один или другой переходный металл M, в частности с нулевой степенью окисления. Таким образом, предшественник типа бис(арен), содержащий элемент M0, можно выбрать по меньшей мере из одного соединения формулы M0(C6H6)2, M0(C6H5Et)2, M0(C6H5Me)2 или M0(C6H5iPr)2.

В порошкообразной форме существует только BBC. Его можно вводить в форме раствора, но его концентрация затем резко ограничивается вследствие его низкой растворимости в углеводородных растворителях.

В качестве примера другие предшественники являются жидкими, и их можно непосредственно вводить без растворителя, но тогда намного сложнее контролировать микроструктуру осаждения. Таким образом, их применение в растворе является предпочтительным, поскольку это обеспечивает возможность широкого варьирования концентрации указанного маточного раствора, лучшее регулирование условий введения и, следовательно, физических свойств.

Концентрация в маточном растворе предшественника типа бис(арен), содержащего переходный металл M, может составлять от 0,1 моль.л-1 до 4,4 моль.л-1 (концентрация чистого предшественника), обычно от 0,1 моль.л-1 до 1 моль.л-1, как правило, 0,35 моль.л-1.

Растворитель для соединения-предшественника играет важную роль в соответстующем требованиям осуществлении способа осаждения в соответствии с настоящим изобретением. Предпочтительно он соответствует всем следующим химическим и физическим критериям.

- Его температура кипения меньше температуры испарителя для обеспечения возможности мгновенного испарения в испарителе.

- Он не содержит кислорода для того, чтобы исключить окисление осаждения путем крекинга растворителя, используемого в зоне осаждения.

- Он является химически инертным относительно предшественника в растворе и жидким при стандартных условиях температуры и давления. В соответствии с настоящим изобретением стандартные условия представляют собой атмосферное давление и температуру, составляющую 25°C.

- Если растворитель имеет ароматическую природу, то он эффективно растворяет предшественники, с которыми у него химическая схожесть.

- Он в значительной степени не разлагается в реакторе, чтобы ограничить, насколько это возможно, любое образование примесей с целью извлечения растворителя из выходящего потока в выпускном отверстии реактора.

- Таким образом, растворитель предпочтительно представляет собой моноциклический ароматический углеводород с общей формулой CxHy, который является жидким при стандартных условиях, и который имеет температуру кипения менее 150°C и температуру разложения более 600°C.

Преимущественно растворитель относится к химическому классу, близкому к лигандам соединения-предшественника, а именно к классу ароматических углеводородов, также известному как «арены». Это вызвано тем, что во время прохождения через реактор предшественник разлагается термическим способом и высвобождает по очереди свои лиганды. Таким образом, побочные продукты реакции представляют собой в основном свободные арены, которые тем лучше смешиваются с растворителем, чем они являются более химическими похожими на него, или даже идентичны ему. По этой причине обычно все соединения, собранные из выходящего потока из выпускного отверстия реактора (предшественник, побочные продукты реакции CVD и растворитель) представляют собой ароматические углеводороды. Алифатические побочные продукты типа алканов/алкенов, содержащие от 2 до 4 атомов углерода и образованные при разложении ароматического растворителя, вероятно, присутствуют в небольшом количестве. Как описано подробно ниже, данные соединения, которые являются газообразными при стандартных условиях, не будут собираться на стадии c) способа в отличие от собранных соединений, которые являются жидкими.

Таким образом, в соответствии с настоящим изобретением растворитель предпочтительно выбран из бензола или бензола, замещенного одной или более одинаковыми или разными группами, выбранными из метильной, этильной или изопропильной групп.

В соответствии с особенно предпочтительным вариантом осуществления настоящего изобретения растворитель представляет собой бензол, толуол, этилбензол, мезитилен (1,3,5-триметилбензол) или их смеси. Однако при практическом осуществлении бензол исключают, поскольку он обладает высокой токсичностью и, среди прочего, известен как канцероген.

Если необходимо провести осаждение твердого металлического покрытия (а именно, типа металла или сплава) на подложке, то в маточный раствор добавляют ингибитор включения углерода, например, в концентрации, равной от 1% до 10% концентрации предшественника типа бис(арен) в маточном растворе, например 2%.

Такая добавка, предпочтительно хлорсодержащая или серосодержащая добавка, выполняет функцию предотвращения или ограничения неоднородного разложения ароматических лигандов предшественника. Это вызвано тем, что в ходе разрушения связей металл-лиганд часть углеводородных лигандов разлагается под каталитическим воздействием поверхности подложки и отдают свои атомы углерода, которые связываются с переходным металлом с образованием керамики типа карбида или смешанного карбида. Также небольшое количество углерода может быть осаждено вместе с переходным металлом M в ходе стадии b), однако без образования карбида, даже в присутствии ингибитора.

Поэтому в альтернативном варианте осуществления способа в соответствии с настоящим изобретением указанный маточный раствор дополнительно содержит хлорсодержащую или серосодержащую добавку, не содержащую атомы кислорода, и характеризующуюся температурой разложения выше 600°C, для получения защитного материала, состоящего из переходного металла M или сплава на основе переходного металла M. Кроме того, при стандартных условиях данная добавка является смешиваемой с маточным раствором.

Как указано выше, преимущественным является, если соединения, которые вводят в реактор, можно повторно использовать (сами по себе или их побочные продукты) без воздействия на реакцию осаждения с помощью DLI-MOCVD. Таким образом, добавка предпочтительно представляет собой моноциклический ароматический углеводород, замещенный тиольной группой или по меньшей мере одним атомом хлора. Более предпочтительно добавка представляет собой тиофенол (C6H5SH) или гексахлорбензол (C6Cl6).

Что касается условий осаждения в способе по настоящему изобретению, то камеру реактора нагревают до температуры осаждения, составляющей от 300°C до 600°C, с целью разложения предшественника типа бис(арен)металла, однако без разрушения растворителя: это предотвращает, или по меньшей мере ограничивает, образование и осаждение нежелательных побочных продуктов в реакторе и на его стенках, особенно на подложке.

Если подложка, предназначенная для нанесения покрытия, изготовлена из металла (например, состоит из сплава или самородного металла), то температура осаждения обычно не превосходит температуру, выше которой металлическая подложка теряет механическую прочность (например, допустимая температура составляет 550°C). Данная предосторожность предотвращает возможные деформации или фазовые переходы металлической подложки.

Реактор помещают в условия пониженного давления с целью осуществления основных стадий осаждения, от выпаривания маточного раствора, содержащего предшественник, до извлечения выходящего потока на стадии c) сбора фракции газообразного выходящего потока. Пониженное давление обычно составляет от нескольких торр до нескольких десятков торр. Таким образом, это умеренные значения пониженного давления, если сравнивать со значениями давления, составляющими от примерно 10−3 торр до 10−4 торр, которые применяют в промышленных способах на основе PVD, в которых требуется оборудование для создания высокого вакуума.

Таким образом, в соответствии с предпочтительной характеристикой настоящего изобретения, стадию b) выпаривания и осаждения и стадию c) сбора указанной фракции выходящего потока осуществляют так, чтобы среда в камере реактора характеризовалась пониженным давлением осаждения, составляющим от 1 торр до 50 торр (т. е. в единицах СИ, от 133 Па до 6666 Па), а в качестве альтернативы от 13 Па до 7000 Па.

В конце стадий a) и b) способа осаждения по настоящему изобретению защитное покрытие, состоящее из защитного материала, покрывает подложку. Данный защитный материал может содержать один или более переходных металлов M в форме карбида, сплава или металла.

Карбид переходного металла M, образующий защитный материал, получают в отсутствии ингибитора включения углерода в маточном растворе. Это может быть карбид типа CrC, WC, NbC, MoC, VC или HfC или стехиометрической формулы Cr7C3, Cr3C2, Mo2C, Mn3C, V2C или V4C3. Если не приведены стехиометрические коэффициенты (в случае карбидов типа CrC, WC, NbC, MoC, VC или HfC), то такие обозначения соответствуют не определенной стехиометрической формуле, а общепринятой форме записи, поскольку данные карбиды переходного металла M представляют собой твердосплавные карбиды, в которых количество углерода может варьироваться в пределах, известных специалисту в данной области техники. Например, CrC обычно обозначает карбид хрома, который также можно обозначать как «CrCx»: коэффициент x означает, что карбид не имеет точной стехиометрии одного из трех стабильных соединений, представляющих собой карбид хрома – (Cr23C6; Cr7C3; Cr3C2). Его композиция может быть близкой к Cr7C3, но промежуточный продукт будет ближе к Cr3C2.

Карбид, содержащий переходный металл M, может также представлять собой карбид сплава переходного металла M, необязательно смешанного карбида, упомянутого в данном описании.

Сплав на основе переходного металла M, образующий защитный материал, предпочтительно представляет собой основной сплав переходного металла M.

Сплав на основе переходного металла M или его основной сплав могут представлять собой любой состав, известный специалисту в данной области техники, содержащий переходный металл M, выбранный из Cr, Nb, V, W, Mo, Mn, Hf или их смесей. Предпочтительно это сплав на основе хрома, в частности, выбранный из сплава хром/ванадий, сплава хром/ниобий, сплава хром/ванадий/ниобий или сплава хром/молибден.

Сплав на основе переходного металл M можно получать путем смешивания различных металлоорганических предшественников в маточном растворе: например, с целью получения сплава хром/ванадий маточный раствор содержит смесь предшественника типа бис(арен), содержащего хром, и предшественника типа бис(арен), содержащего ванадий, при этом каждый предшественник присутствует в маточном растворе, например, в соответствии с молярным соотношением между данными двумя предшественниками, которое отвечает стехиометрическому соотношению хром/ванадий в соответствующем сплаве хром/ванадий.

Металл, образующий защитный материал, обычно представляет собой переходный металл M в самородной форме (или в практически чистой форме), который предпочтительно представляет собой хром, ванадий, ниобий или молибден.

Защитный материал, который содержит переходный металл M, может содержать производственные примеси. Природа и количество данных примесей обычно соответствуют типичным природе и количеству примесей промышленного металла или керамических материалов. Обычно содержание неизбежных примесей составляет 200 ppm (частей на миллион), предпочтительно менее 100 ppm, более предпочтительно даже меньше 50 ppm.

Газы, которые проходят через реактор, представляют собой газы, введенные выше по потоку. В выпускном отверстии реактора газообразный выходящий поток содержит молекулы предшественника, растворитель (и хлорсодержащую или серосодержащую добавку, если это необходимо), который не был израсходован или не подвергнут пиролизу. выходящий поток также содержит ароматические побочные продукты предшественника, в частности, диссоциированные свободные лиганды, образованные из предшественника, которые относятся к тому же классу ароматических веществ, что и растворитель. Они включаются в основной растворитель, с которым они являются полностью смешиваемыми, а затем сами выполняют функцию растворителя.

Неожиданным и особенно преимущественным является то, что большая часть соединений в выпускном отверстии реактора при низкой температуре представляет собой моноциклические ароматические молекулы с химической структурой, подобной или идентичной такой структуре исходных соединений, которые представляют собой предшественник или растворитель. Таким образом, преимущественным является сохранять их, а именно собирать их на стадии c). Они являются газообразными на выпускном отверстии реактора в результате условий температуры и давления, но жидкими при стандартных условиях. Собранная таким образом жидкость образует раствор, известный как вторичный раствор, который можно вводить в питательный резервуар реактора в качестве нового маточного раствора, который можно применять на стадии a) способа нанесения покрытия.

Однако выходящий поток также содержит соединения, полученные из ароматических молекул путем термического разложения, а также побочные продукты реакции предшественника с подложкой. Данные фрагменты, образованные при разложении C6ароматических соединений, в основном представляют собой легкие алифатические углеводороды типа C2-C4алкана, -алкена или -алкина. С целью эффективного сбора соединений, подлежащих образованию вторичного раствора, можно воспользоваться разностью температур конденсации между ароматическими соединениями и легкими углеводородами. Представляющие интерес вещества (т. е. в основном арены) можно отличить по их температуре плавления: таким образом, их можно собирать на стадии c) с помощью устройства, в котором можно проводить их конденсирование в предварительно заданном температурном интервале. Затем можно удалить легкие углеводороды, хоть и в незначительном количестве.

Таким образом, в соответствии с предпочтительным вариантом осуществления настоящего изобретения на стадии c) сбор указанной фракции через выпускное отверстие реактора предусматривает технологическую операцию избирательной конденсации веществ, присутствующих в выходящем потоке в выпускном отверстии реактора.

Подходящим устройством для улавливания путем избирательной конденсации неизрасходованного предшественника и неизрасходованного растворителя, а также ароматических побочных продуктов реакции CVD, является, например, криогенная ловушка. Такой тип ловушек, которые могут охлаждаться до температуры кипения жидкого азота, состоит из части, направляющей газовую фазу через трубку, достаточно охлажденную, чтобы вызвать осаждение данных веществ. Ее можно регулировать в отношении диапазона температур, подходящего для конденсации и отверждения подлежащих повторному использованию веществ, предпочтительно от −200°C до −50°C. Температура зависит от выбранной криогенной бани (−100°C в ловушке с переохлажденным этанолом и примерно −200°C в бане с жидким азотом), и ее можно регулировать (можно привести ссылку, например, на таблицы данных, опубликованные в работе «Handbook of Chemistry and Physics, CRC Press»).

Предпочтительно в соответствии с настоящим изобретением избирательную конденсацию соединений, присутствующих в выходящем потоке, осуществляют с помощью криогенного улавливания при температуре, составляющей от −200°C до −50°C.

Поскольку данная технологическая операция криогенного улавливания проходит при пониженном давлении, которое преобладает в системе, рекомендуется последовательно стравить вакуум посредством впускного отверстия для инертного газа и вернуть температуру окружающей среды, что можно осуществить с помощью способа, известного специалисту в данной области техники. Таким образом, сохраняется жидкая фракция, которая представляет собой вторичный раствор.

Таким образом, в соответствии с настоящим изобретением указанную конденсированную фракцию возвращают в условия стандартных температуры и давления, и при этом сохраняются вещества, оставшиеся в жидкой фазе, которые образуют вторичный раствор. В свою очередь, газообразные вещества удаляются: это вызвано тем, что легкие и высоколетучие алифатические углеводороды намного менее эффективно улавливаются в криогенной ловушке по сравнению с другими веществами. Их частично удаляют в ходе избирательной конденсации. Затем, поскольку они находятся в газообразном состоянии при стандартных условиях, они легко захватываются вакуумным насосом, которым оборудована криогенная ловушка.

Это является преимущественным, поскольку большая часть материала из выходящего потока улавливается с целью повторного использования. Улавливание веществ, подлежащих повторному использованию, также можно осуществлять с целью отбора образцов, например, для проведения последующих анализов (исследование ex situ).

Вещества небольшого размера, образовавшиеся в ходе реакции, не являются многочисленными по количеству и по составу. Экспериментально было доказано, что улавливаемые выходящие потоки из выпускного отверстия реактора представляют собой смесь: a) неизрасходованного предшественника, b) не подвергнутого пиролизу растворителя маточного раствора, и c) свободных лигандов (необязательно с хлорсодержащей и серосодержащей добавкой). Несколько органических соединений, образовавшихся при разложении лигандов, могут присутствовать в небольших количествах.

В конце стадии c) способа по настоящему изобретению вторичный раствор характеризовался заметно меньшим соотношением предшественник/растворитель, чем у полученного маточного раствора, но практически без другого металлоорганического источника, способного воздействовать на механизм осаждения. Такой результат был непредвиденным, поскольку обычно принято, что при разложении металлоорганических соединений, таких как предшественники типа бис(арен), образуются многочисленные побочные продукты, некоторые из которых могут повторно соединяться с высвободившимся металлом с образованием новых соединений, которые, среди прочих, существенно отличаются по их термическим характеристикам. Следует отметить, что, в отличие от общего случая, весь металл, образовавшийся при разложении предшественника, участвует в осаждении покрытия, но не вступает в реакцию с соединениями, образующимися в реакторе. Таким образом, в ходе реакции не образуются новые металлоорганические соединения.

В конце технологической операции осаждения (в основном представленной стадиями a) и b) способа осаждения по настоящему изобретению) улавливаемый вторичный раствор можно повторно использовать на второй технологической операции осаждения (периодический режим) или в системе повторного использования замкнутого типа, которую можно автоматизировать (непрерывный режим).

Это вызвано тем, что собранный вторичный раствор содержит предшественник, который можно повторно использовать и задействовать в способе осаждения по настоящему изобретению, что является верным, даже если конечная концентрация предшественника вторичном растворе ниже, чем его исходная концентрация в маточном растворе.

Чтобы установить конечную концентрацию предшественника в сохраненном вторичном растворе, можно использовать спектроколориметрию с последующим сравнением с калибровочным графиком, необязательно в форме устройства в производственной линии, встроенного в оборудование для CVD.

В соответствии с предпочтительным вариантом осуществления по настоящему изобретению после стадии c) сбора указанной фракции через выпускное отверстие реактора следует стадия c1) определения концентрации предшественника в полученном вторичном растворе.

В зависимости от результатов данного определения, концентрацию предшественника в маточном растворе можно регулировать, например, с целью модификации скорости осаждения защитного слоя в соответствии со стадией b) способа осаждения по настоящему изобретению. Данное регулирование концентрации может заключаться в добавлении чистого предшественника во вторичный раствор, который будут вводить с целью восстановления маточного раствора, или в добавлении чистого предшественника непосредственно в питательный резервуар с целью дополнения нового маточного раствора.

Таким образом, способ в соответствии с настоящим изобретением может предусматривать на стадии d) технологическую операцию d0) регулирования концентрации предшественника в зависимости от концентрации вторичного раствора, который выливают в питательный резервуар.

В качестве альтернативы это может зависеть не от концентрации, а от количества собранного предшественника. В таком случае объем вторичного раствора с необходимым количеством реагента вводят в питательный резервуар. Последний способ проведения процедуры является целесообразным. Это стало возможным после проведения тестов, которые показали, что концентрация предшественника не является критическим параметром в динамике реакции.

В соответствии с конкретным вариантом осуществления настоящего изобретения способ осаждения можно осуществлять по партиям, периодическим способом. В таком случае вторичный раствор, собранный в конце стадии c), сохраняют, а затем выливают в питательный резервуар для обработки новой подложки. Если эту обработку не осуществляют сразу же, то раствор помещают в резервуар для хранения с подходящими условиями хранения: тогда после стадии c) сбора указанной фракции может следовать стадия c2) хранения полученного вторичного раствора. Хранение желательно осуществлять в охлажденном контейнере без доступа света, в инертной атмосфере, например в атмосфере аргона, или под давлением другого сухого газа (например, N2) при условии, что он не является окисляющим.

Сохраненный вторичный раствор содержит меньшую концентрацию предшественника, чем исходно используемый маточный раствор, поэтому количество собранного предшественника обычно является недостаточным для осуществления новой технологической операции осаждения. Затем предшественник подлежит осаждению (например, путем избирательной конденсации) в течение по меньшей мере двух технологических операций осаждения CVD с целью получения достаточного количества вторичного раствора для нового осаждения с толщиной, близкой к толщине, полученной в ходе применения исходного маточного раствора, толщина которого обычно составляет по меньшей мере 1 мкм. Вторичные растворы, полученные в ходе разных технологических операций осаждения, преимущественно можно сохранять с целью накопления достаточного количества предшественника для подачи в питательный резервуар маточного раствора для новой технологической операции осаждения.

Преимущественно стадии a) – c) способа осаждения в соответствии с настоящим изобретением можно повторять последовательно N раз, после чего сохранять N вторичных растворов, а затем осуществлять стадию d) путем выливания указанных N вторичных растворов в питательный резервуар с целью получения нового маточного раствора, пригодного для применения на стадии a).

В качестве альтернативы в соответствии с другим конкретным вариантом осуществления настоящего изобретения способ осаждения осуществляют в соответствии с периодическим режимом, описанным выше, в котором N растворов можно хранить после сбора: затем последовательно осуществляют стадию d).

После сохранения примерно необходимого количества нового маточного раствора можно определить в нем концентрацию предшественника с помощью количественного анализа и необязательно ее регулировать. Как результат, резервуар, содержащий новый маточный раствор, можно непосредственно соединять с системой введения для новой технологической операции осаждения. Если это необходимо, реактор для осаждения CVD предварительно моют чистым растворителем, который присутствует в резервуаре, соединенном с системой впрыска. Таким образом, одним из преимуществ стадий c) и d) способа осаждения по настоящему изобретению является сведение к минимуму потери металлоорганического предшественника, что улучшает воздействие на окружающую среду и снижает общие затраты способа на основе DLI-MOCVD.

В непрерывном режиме защитное покрытие может преимущественно состоять из нескольких слоев различных состава или природы с целью образования разнородного многослойного защитного покрытия. Затем данное покрытие обычно получают с помощью способа, в котором осуществляют в заданной последовательности осаждение каждого осаждаемого монослоя в ходе цикла способа осаждения. Таким образом, осаждение каждого слоя можно разделить паузой, составляющей, например, от 1 минуты до 10 минут. Данную паузу можно использовать для продувки реактора для химического осаждения из газовой фазы.

В соответствии с другим вариантом осуществления, который является особенно преимущественным с точки зрения промышленного значения, способ осаждения по настоящему изобретению осуществляют непрерывно. В таком случае вторичный раствор, полученный из соединений, собранных, в частности, путем избирательной конденсации, повторно используют в цикле. Это вызвано тем, что данные вещества можно извлекать непрерывно из фракции газообразного выходящего потока, собранного на стадии c), поскольку это вещества с низкой летучестью по сравнению, среди прочих, с побочными продуктами разложения ароматических лигандов. По этой причине их можно легко разделять, например, путем избирательной конденсации в криогенной ловушке.

В соответствии с данным вариантом вторичный раствор, полученный на стадии c), непрерывно выливают в питательный резервуар в ходе способа химического осаждения из газовой фазы. Стадии c) и d) можно контролировать с помощью автоматической системы с целью обеспечения циркуляции в цикле. Устройство обеспечивает возможность прохождения из зоны низкого давления в криогенной ловушке в питательный резервуар под давлением посредством изменения давления в «линии».

Повторное использование не является повсеместно применимым в способе осаждения на основе CVD, поскольку оно связано с используемой химической системой. Она стала возможной в способе осаждения по настоящему изобретению только вследствие конкретного и разумного выбора молекулярных предшественников, связанных с осаждением типа DLI-MOCVD.

Полученные удовлетворительные результаты являются еще более неожиданными, поскольку химические и структурные характеристики осажденных покрытий являются идентичными или очень схожими независимо от состава предшественника или от растворителя вводимого маточного раствора, что было подтверждено экспериментально. Физические и механические свойства данных покрытий также являются, если не подобными, то по меньшей мере сопоставимыми. Наконец, что неожиданно, было обнаружено, что возможно существенно увеличить выход способа осаждения по настоящему изобретению, практически до 100%. За счет таких значений выхода защитные слои можно непрерывно осаждать на подложку с помощью способа по настоящему изобретению с целью образования очень толстого защитного покрытия.

Таким образом, защитное покрытие может иметь среднюю толщину, составляющую от 1 мкм до 50 мкм, предпочтительно от 10 мкм до 50 мкм, что, среди прочего, способствует защите подложки.

Однослойное или многослойное (однородное или разнородное по составу) защитное покрытие можно осаждать с помощью способа осаждения по настоящему изобретению. В однослойном или многослойном защитном покрытии каждый защитный слой может иметь толщину, составляющую от 1 мкм до 50 мкм, более предпочтительно от 1 мкм до 25 мкм или даже от 1 мкм до 15 мкм. В качестве альтернативы по меньшей мере один защитный слой может иметь толщину, составляющую от 10 мкм до 50 мкм.

Защитное покрытие может содержать от 1 до 50 защитных слоев.

Кроме улучшения воздействия на окружающую среду, обусловленного практически нулевым выбросом металлоорганических соединений, стоимость способа существенно снижена за счет экономного расхода металлоорганического предшественника, что значительно влияет на общую себестоимость.

Преимущественным может быть экономное использование растворов, полученных из выходящих потоков, собранных в конце способа осаждения по настоящему изобретению. Это вызвано тем, что растворы имеют сложную композицию и они являются источниками предшественника для обработок поверхности с помощью DLI-MOCVD. Как указано выше, их можно применять в цикле непосредственно в способе, в котором они образовались, или хранить для последующего применения. Помимо уже указанных преимуществ, они сами по себе представляют коммерческий интерес. Это является верным, в частности, в отношении металлоорганических предшественников типа бис(арен)хрома, которые считаются чувствительными к воздуху и влаге. С другой стороны, они в меньшей степени вступают в реакцию со средой, если находятся в растворе. Таким образом, по этой причине повторно используемые растворы обладают защитным эффектом в отношении предшественника.

Способ по настоящему изобретению обеспечивает возможность осаждения защитного покрытия, которое может быть получено в цельной или наноструктурированной форме в виде множества слоев одинаковой или разной природы. Его можно осаждать на разные металлические (сплавы и т. д.), керамические (карбиды) или металлоидные (например, поликристаллический кремний) подложки или подложки из других материалов при условии, что они способны выдерживать тепловую обработку при температуре, составляющей от 300°C до 600°C, или по меньшей мере при примерно 550°C. Данные подложки предназначены для применения в различных областях промышленности, таких как, например, в области рабочих инструментов, автомобильной промышленности, авиационной промышленности, микроэлектронной промышленности или технологий, связанных с энергией, таких как, например, фотоэлектрическая промышленность.

Таким образом, в соответствии с настоящим изобретением указанная подложка, предназначенная для нанесения покрытия, может представлять собой деталь, изготовленную из металла (а именно, обычно состоящая полностью или главным образом из самородного металла), из сплава, из керамики или из кремния. Подложка может быть изготовлена из другого материала, который выдерживает тепловую обработку при примерно 550°C.

Другие объекты, характеристики и преимущества настоящего изобретения будут раскрыты ниже в описании конкретных вариантов осуществления способа по настоящему изобретению, приведенных в качестве иллюстрации и без ограничения со ссылкой на приложенные графические материалы.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

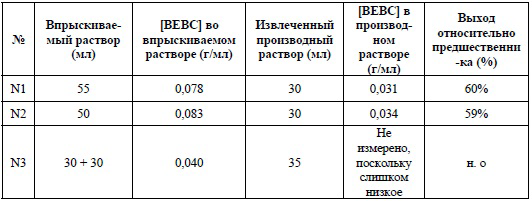

На фиг. 1 показаны спектры пропускания УФ/видимой части спектра кварцевыми пластинками без покрытий (контроль) и после обработки при 500°C, 600°C, 750°C и 800°C при впрыске только толуола (без предшественника бис(этилбензол)хрома).

На фиг. 2 показано изменение интенсивности поглощения при длине волны, составляющей 500 нм, измеренное как зависимость спектров пропускания на фигуре 1 от температуры пиролиза.

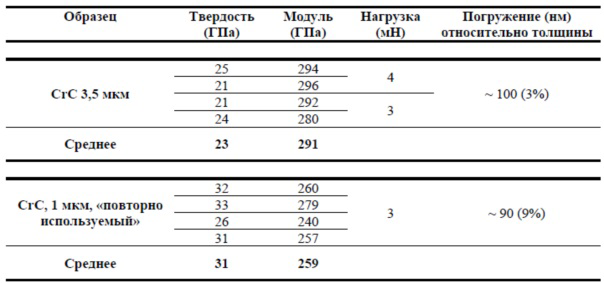

На фиг. 3 показана калибровочная линия для BEBC в спектрофотометрии УФ/видимой части спектра.

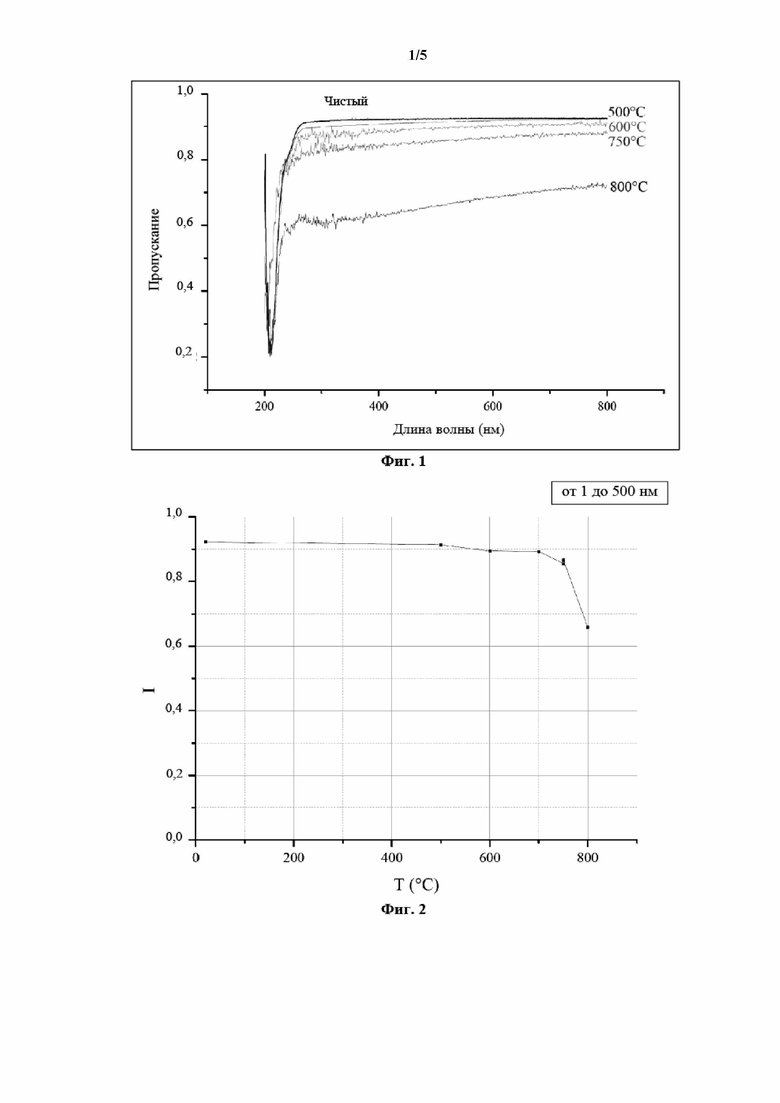

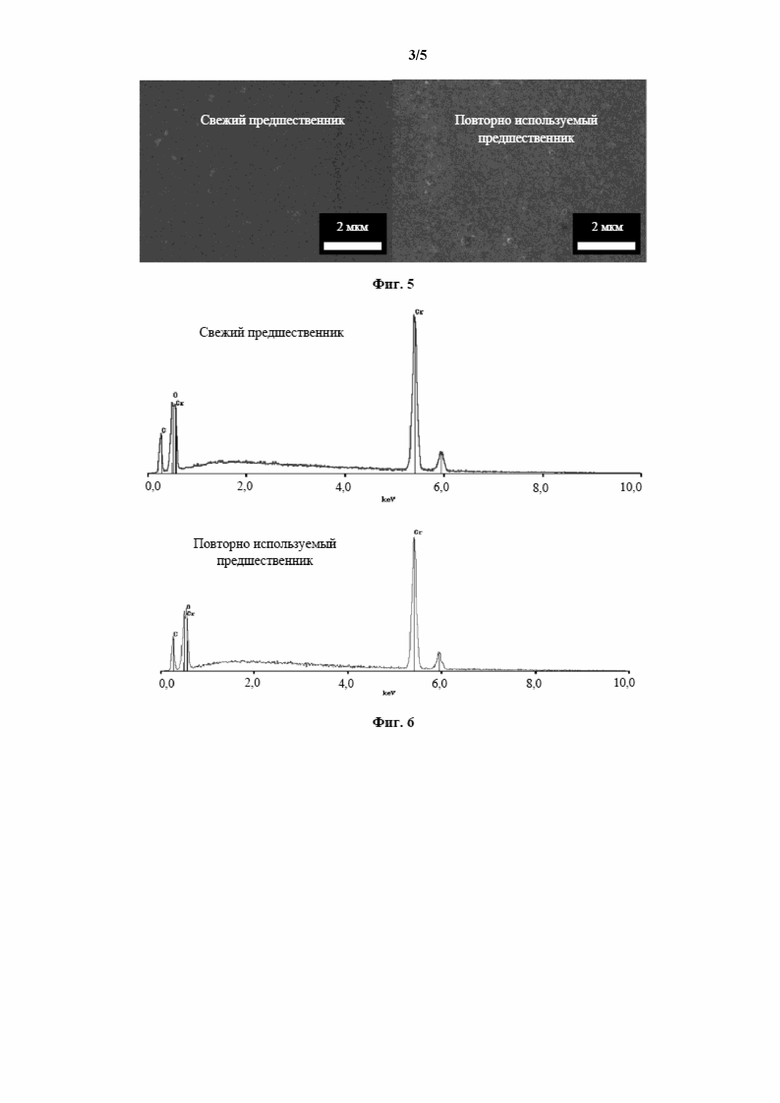

На фиг. 4 показано сравнение микроструктур покрытий, полученных с помощью свежего предшественника и повторно используемого предшественника (вид в разрезе).

На фиг. 5 показано сравнение микроструктуры покрытий, полученных с помощью свежего и повторно используемого предшественника (вид сверху).

На фиг. 6 показано сравнение энергодисперсионных спектров (EDS) покрытий, полученных с помощью свежего предшественника (сверху) и повторно используемого предшественника (снизу).

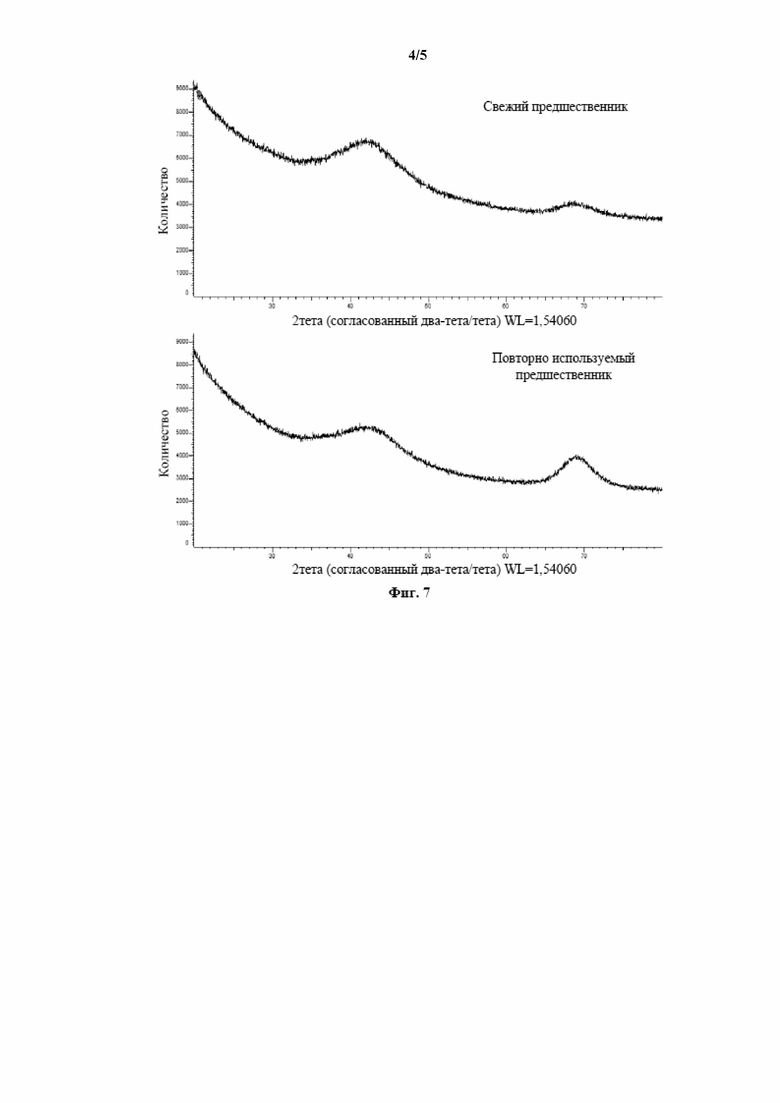

На фиг. 7 показано сравнение рентгеновских дифрактограмм покрытия, изготовленного из аморфных карбидов хрома, полученных с помощью свежего предшественника (сверху) и повторно используемого предшественника (снизу).

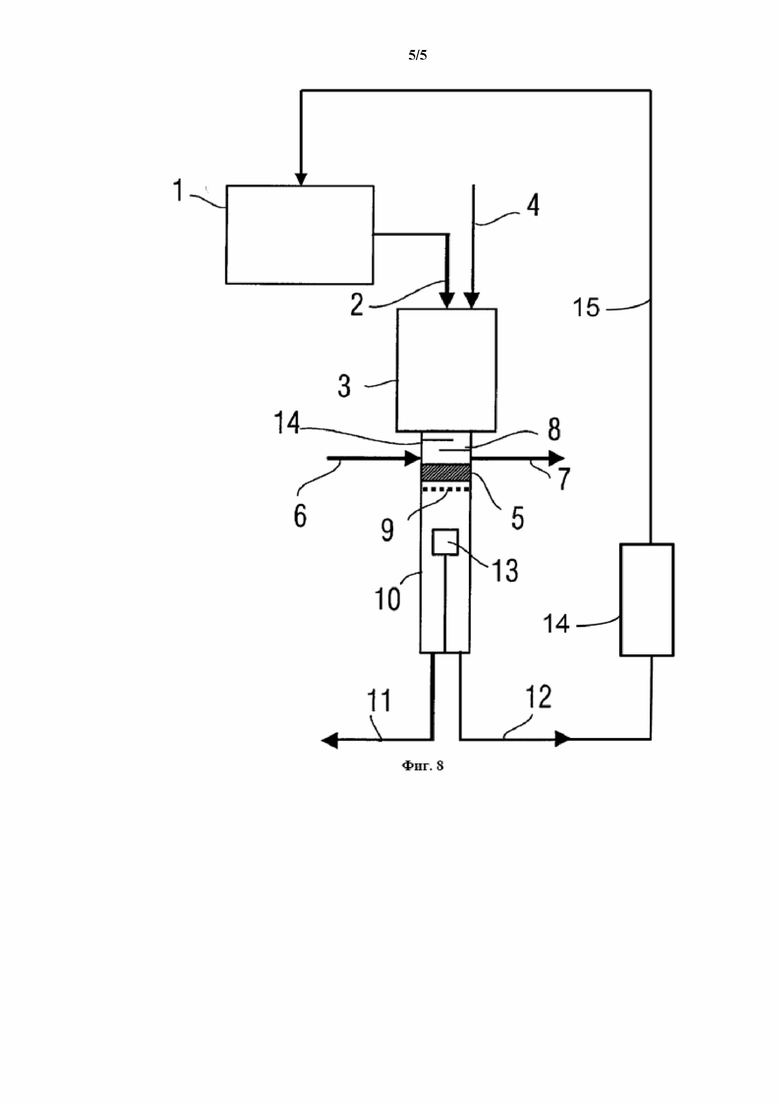

Фиг. 8 представляет собой схематическое изображение устройства для DLI-MOCVD, подходящего для осуществления способа осаждения по настоящему изобретению.

ОПИСАНИЕ КОНКРЕТНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

Конкретные варианты осуществления способа по настоящему изобретению относятся к осаждению покрытий на основе хрома (карбидов хрома или металлического хрома) путем разложения двух предшественников, BBC или BEBC, в толуоле в качестве растворителя.

Пример 1. Осаждение карбида хрома

Осаждение покрытия на основе карбида хрома CrC осуществляли при следующих условиях:

условия впрыска:

- время открытия инжектора: 0,5 мс,

- частота: 10 Гц;

реагент: BEBC (5 г);

растворитель: толуол (50 мл);

газ-носитель: N2 (расход 500 куб. см/мин, т. е. 500 см3/мин при стандартных условиях);

Продолжительность осаждения: 20 минут;

температура осаждения в реакторе: 450°C;

давление осаждения: 50 торр;

температура испарения в испарителе: 200°C;

температура в криогенной ловушке: −120°C;

количество извлеченного вторичного раствора: 30 мл.

Осуществляли два эксперимента N1 и N2 с маточным раствором на основе BEBC. В конце данных экспериментов два вторичных раствора собирали с помощью криогенного улавливания из фракции газообразного выходящего потока, извлеченного из выпускного отверстия реактора для CVD.

В третьем эксперименте два извлеченных вторичных раствора объединяли с целью образования повторно используемого маточного раствора, который применяли в качестве источника предшественника для осуществления третьей технологической операции осаждения N3.

В случае N1 и N2 толщина осаждения обычно составляет 5 мкм. В конце N3 получают осаждение толщиной примерно 1,5 мкм. Определяли концентрацию BEBC, и рассчитывали выход для N1 и N2 (см. таблицу 1).

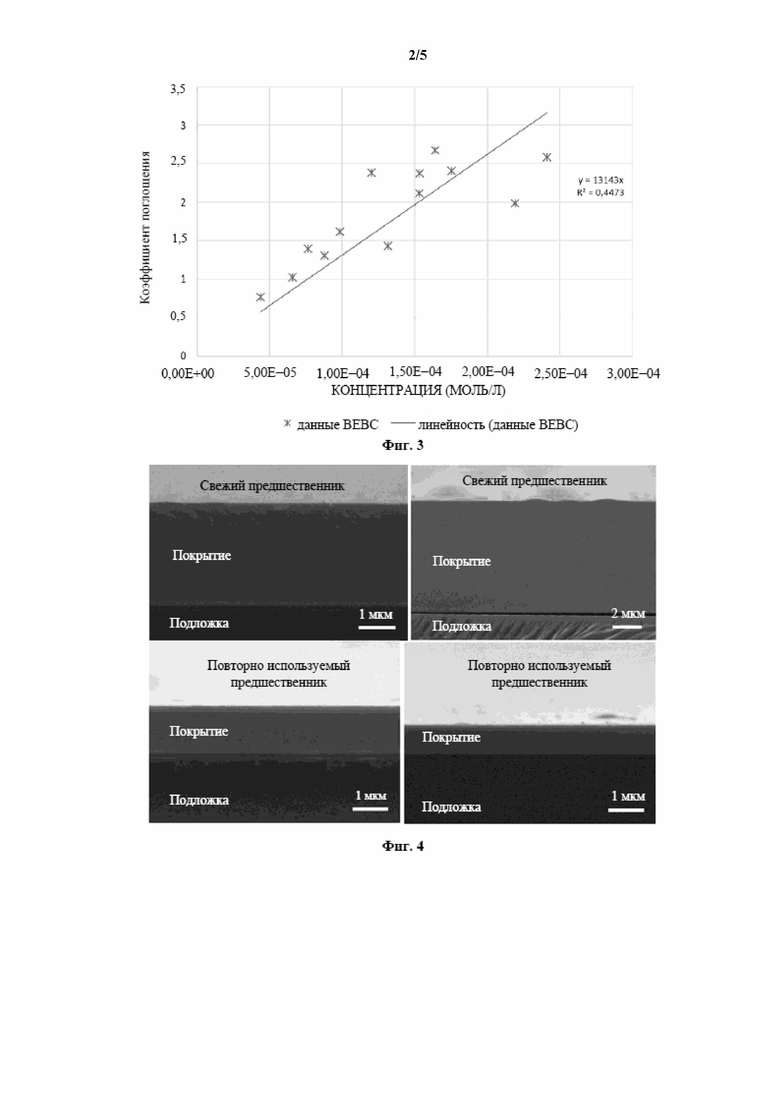

Таблица 1

Пример 2. Осаждение металлического хрома с повторно используемым предшественником

Осаждение покрытия на основе металлического хрома Cr осуществляли при следующих условиях:

условия впрыска:

- время открытия инжектора: 0,5 мс,

- частота: 10 Гц;

реагент: BEBC (5 г);

растворитель: толуол (50 мл);

добавка: тиофенол C6H5SH (молярное соотношения добавка/предшественник = 2%);

газ-носитель: N2 (расход 500 куб. см/мин);

продолжительность осаждения: 1 ч;

температура осаждения в реакторе: 450°C; давление осаждения: 50 торр;

температура испарения в испарителе: 200°C;

температура в криогенной ловушке: −100°C;

количество извлеченного вторичного раствора: 30 мл.

С целью извлечения 60 мл вторичного раствора необходимо было провести два эксперимента. Повторно используемый таким образом маточный раствор повторно впрыскивали в реактор для CVD с целью осуществления третьей технологической операции осаждения при тех же условиях с получением защитного покрытия толщиной примерно 1 мкм.

Пример 3. Выбор растворителя: толуол

С целью изучения возможности применения толуола в качестве раствора в способе в соответствии с настоящим изобретением было подтверждено, что он не разлагается в диапазоне температур, задействованных в способе, и при гидродинамических условиях, сопоставимых с реальными условиями осаждения с помощью DLI-MOCVD.

Проводили тесты путем впрыска только толуола в реактор для CVD. Кварцевые пластины помещали в камеру реактора для CVD на держатель образца и после каждого осаждения записывали спектр пропускания УФ/видимой части спектра. Тестировали несколько значений температуры в реакторе, составляющие от 500°C до 800°C. Полученные спектры представлены на фиг. 1. Также представлен спектр контрольной пластины, которую не подвергали осаждению углерода (контроль).

Среднее значение пропускания при длине волны, составляющей 500 нм, наносили на график относительно различных значений температуры реактора. Выше 600°C оно снижается, поскольку кварцевая пластина становится непрозрачной после образования тонкой пленки углерода. Можно предположить, что толуол начинает разлагаться при данной температуре, которая является близкой к 750°C, еще более близкой к 800°C, как показано на фиг. 2.

Следовательно, толуол является подходящим растворителем для осаждения, при котором температура не превышает 600°C.

Более того, результаты позволяют предположить, что, если предшественник бис(арен)хрома разлагается с высвобождением бензольных лигандов, то последние тоже не разлагаются при температуре ниже 600°C в гомогенной фазе.

Пример 4. Анализ предшественников

Существуют многочисленные методики определения концентрации предшественника в используемых растворах, все они являются до известной степени надежными и затруднительными в их осуществлении. Концентрация предшественника в маточном растворе, исходно впрыскиваемом в реактор для осаждения CVD, является известной. Концентрация в повторно используемом вторичном растворе подлежит определению.

При этом концентрацию BBC и BEBC определяют путем изменения их полосы поглощения при 315 нм в УФ-диапазоне, что регистрируют с помощью спектрофотометрии (Douard, A., в Institut Carnot CIRIMAT. 2006, INP Toulouse). Данная полоса поглощения соответствует переходу в состояние переноса заряда M(4e2g) → L(5e2g), вызванному связью хром-лиганд молекулы предшественника, причем такая связь будет расщепляться в начальной фазе механизма роста покрытия.

Его принцип заключается в следующем. Закон Бера-Ламберта, который связывает концентрацию с коэффициентом поглощения, представляет собой:

A = ε*C*l, где

A: коэффициент поглощения раствора при 315 нм;

ε: молярный коэффициент поглощения предшественника;

C: концентрация предшественника;

l: высота ячейки.

С целью построения калибровочной линии известные концентрации растворов BEBC или BBC связывают с их измеренными коэффициентами поглощения (см. фиг. 3). Затем концентрацию любого раствора можно определить с помощью спектрофотометрии УФ/видимой части спектра: его измеренный коэффициент поглощения непосредственно связывают с его концентрацией посредством калибровочной линии.

Также можно получить доступ к значениям выхода в криогенной ловушке реактора для CVD. Путем отбора небольшого объема вторичного раствора в выходном отверстии реактора его концентрацию можно определить для решения, если это необходимо, обогащать вторичный раствор предшественником с целью его повторного введения в систему. Коэффициент поглощения вторичного раствора также можно измерять в производственной линии путем включения оптической ячейки в контур извлечения вторичного раствора: это способ неразрушающего анализа.

Пример 5. Покрытия, полученные на различных подложках

Пока что не был представлен определенный механизм, объясняющий роста карбидов хрома или металлического хрома при разложении предшественников, BBC или BEBC, а также отсутствует объяснение влияния присутствия толуола на механизм реакции. Кроме того, данные, доступные для рабочих температур ниже 600°C, являются очень немногочисленными.

Экспериментально было показано, что способ по настоящему изобретению обеспечивает возможность осаждения защитных пленок и покрытий, проявляющих необходимые характеристики.

A) Характеристики пленок не зависят от концентрации предшественника во вводимом растворе

Многочисленные изменения параметров могут вызвать изменение концентрации предшественника во впрыскиваемом растворе и, в том числе, концентрации в реакционном газе, который подают в реактор. Тем не менее, пленки, осажденные с помощью способа по настоящему изобретению, являются сопоставимыми. Таким образом, тестировали следующие параметры:

- природа используемого предшественника: BEBC;

- параметры впрыска, которые модифицируют долю впрыскиваемого раствора относительно расхода газа-носителя: частота от 1 Гц до 20 Гц; время открытия от 0,5 мс до 5 мс;

- относительные количества предшественника и растворителя: концентрации предшественника от 1,0 x 10−2 моль.л−1 до 5,0 x 10−1 моль.л−1.

Впрыскивание раствора на основе свежего предшественника и раствора на основе повторно используемого предшественника не изменяют характеристик пленок (см. ниже). Это обусловлено тем, что композиции полученных защитных покрытий типа аморфных видов карбида хрома и композиции, близкие к Cr7C3, всегда являются аналогичными. Морфология также является эквивалентной, с микроструктурой, типичной для однородной аморфной пленки, полностью плотного и очень гладкого защитного слоя.

Посредством колориметрических анализов с помощью спектрофотометрии измерили, что маточный раствор на основе повторно используемого предшественника имел примерно на 60% меньшую концентрацию предшественника, чем маточный раствор на основе свежего предшественника, что не влияло на качество осажденных пленок.

Более того, то, что данные характеристики не зависят от соотношения предшественник/растворитель, соответствуют предыдущим результатам, которые продемонстрировали, что осаждения с помощью MOCVD (без растворителя) также являются сопоставимыми, как и осаждения с помощью DLI-MOCVD (с растворителем) с циклогексаном вместо толуола. Это соответствует тому, что растворитель не участвует в механизме разложения предшественника, и что он сам по себе не разлагается в ходе способа.

B) Морфология, микроструктура (SEM, жесткость)

Микроструктура защитных покрытий, полученных из свежего или повторно используемого маточного раствора, является во всех отношениях подобной той, которую наблюдали с помощью сканирующей электронной микроскопии (SEM). Каждое покрытие является плотным, компактным и однородным по толщине по всей площади поверхности образца, как показано на фиг. 4.

Граница раздела с подложкой на основе Si является четко выраженной. Более того, при виде сверху (см. фиг. 5) они имеют очень гладкий внешний вид без значительной неоднородности, но с несколькими элементами загрязнения поверхности. Максимальные значения толщины, полученные со свежим предшественником, значительно выше таких значений с повторно используемым предшественником, поскольку концентрация в переработанном растворе была меньше. Поскольку значительная часть предшественника расходуется в реакторе, то лишь небольшую часть извлекают с помощью криогенной ловушки.

C) Композиция (EDS, EPMA)

Спектры EDS также являются сопоставимыми, с небольшими примесями кислорода, заметными в обоих случаях, со свежим предшественником или повторно используемым предшественником. Пики хрома и углерода характеризуются одинаковыми значениями интенсивности, что показано на спектрах на фиг. 6.

Элементарные композиции, обнаруженные с помощью рентгеноспектрального микроанализа (known under the English acronym "EPMA"), не обнаруживают какого-либо явного различия между образцами, полученными со свежим или повторно используемым предшественником:

- BEBC – 500°C (аморфный): Cr0,65C0,32O0,03, нормировано при Cr0,67C0,33 и C/Cr = 0,49;

- BEBC – 450°C (аморфный): Cr0,64C0,33O0,03, нормировано при Cr0,66C0,34 и C/Cr = 0,52;

- повторно используемый BEBC – 450°C (аморфный): Cr0,64C0,30O0,05, нормировано при Cr0,68C0,32 и C/Cr = 0,48;

В качестве напоминания соотношение C/Cr характеризуется значением от 0,43 для Cr7C3 до 0,66 для Cr3C2. Таким образом, определенный примерный состав является очень близким к Cr7C3.

D) Структура (XRD)

При рентгеноструктурном анализе (XRD) обнаружили, что покрытия являются всегда аморфными, на что указывает широкий выступ с центром при примерно 2θ = 42°. Примеры дифрактограмм, полученных для осаждения из свежего и повторно используемого предшественника, представлены на фиг. 7. Широкий выступ с центром около 2θ = 69° является характеристикой аморфного слоя a-Si3N4, который выполняет функцию барьера на кремниевой подложке. Он присутствует на подложках без покрытия, и его доля выше, если осаждение тоньше (в случае, если маточный раствор содержит повторно используемый предшественник).