Изобретение относится к процессам нефтеперерабатывающей промышленности, в частности к способам получения компонентов для буровых растворов из нефти.

В качестве компонентов буровых растворов из нефти известно использование летнего и зимнего дизельного топлива. (Рязанов Я.А. «Энциклопедия по буровым растворам», изд. Летопись, 2005 г, стр. 154). Зимнее дизельное топливо имеет температуру вспышки порядка 30-40°С, температуру помутнения от минус 22°С до минус 28°С, предельную температуру фильтруемости от минус 32°С до минус 38°С и температуру застывания от минус 33°С до минус 40°С.

Однако полученное зимнее дизельное топливо в силу низкой температуры вспышки, имеет недостаточную пожаробезопасность и недостаточно низкие температуры помутнения, фильтруемости и застывания, что приводит к возрастанию вязкости при низких температурах и затрудняет использование в холодных климатических условиях.

Известен способ получения зимнего дизельного топлива, включающий перегонку нефти с выделением фракции дизельного топлива, мазута, каталитической гидроочистки фракции дизельного топлива (Патент RU №2464299).

Однако полученное зимнее дизельное топливо, используемое в качестве компонента для буровых растворов, в силу низкой температуры вспышки, имеет недостаточную пожаробезопасность и недостаточно низкие температуры помутнения, фильтруемости и застывания, что приводит к возрастанию вязкости при низких температурах и затрудняет использование в холодных климатических условиях.

Известен способ получения компонента для буровых растворов, включающий перегонку нефти с выделением фракции дизельного топлива, мазута, каталитической гидроочистки фракции дизельного топлива, при этом мазут направляют на вакуумную разгонку с получением вакуумного газойля, а вакуумный газойль подвергают гидрокрекингу, непревращенный остаток, полученный в процессе гидрокрекинга, направляют на изодепарафинизацию, затем на гидрофинишинг, образовавшийся технологический продукт направляют на фракционирование и отбирают фракцию, выкипающую в пределах 195-305°С (Патент RU №2668612).

Однако данный способ имеет следующие недостатки:

- в процессе задействованы дорогостоящие установки гидрокрекинга и изодепарафинизации непревращенного остатка гидрокрекинга при получении компонента для буровых растворов из мазута;

- установки изодепарафинизации непревращенного остатка гидрокрекинга при получении компонента для буровых растворов из мазута имеют невысокую производительность, выход фракции, выкипающей в пределах 195-305°С, незначителен.

Наиболее близким к предлагаемому является способ получения компонента для буровых растворов, включающий перегонку нефти с выделением фракции дизельного топлива, каталитической гидроочистки фракции дизельного топлива, при этом гидроочищенную фракцию дизельного топлива направляют на изодепарафинизацию, осуществляемую при давлении 4,1-4,3МПа и температуре 327-332°С, образовавшийся технологический продукт направляют на фракционирование и отбирают фракцию, выкипающую в пределах 160-360°С (Патент RU №2699419).

Однако полученный по данному способу компонент для буровых растворов дорог, содержит много ароматических углеводородов, а сам способ не обеспечивает высокого выхода конечного продукта.

Целью настоящего изобретения является увеличение выхода конечного продукта при производстве компонента для буровых растворов, удешевление конечного продукта и повышение его качества.

Поставленная цель достигается применением способа получения компонента для буровых растворов из нефти, включающего процессы электрообессоливания и обезвоживания нефти, атмосферную перегонку нефти, где в процессе фракционирования из колонны выводят мазут, легкое дизельное топливо с температурой выкипания фракции 160-250 °С и тяжелое дизельное топливо с температурой выкипания фракции 250-360 °С, полученную при смешении указанных фракций тяжелого и легкого дизельного топлива фракцию дизельного топлива направляют на каталитическую гидроочистку, а гидроочищенную фракцию дизельного топлива - на каталитическую изодепарафинизацию, при этом каталитическую изодепарафинизацию осуществляют при температуре 333-360 °С и давлении 4,1 МПа, или 4,3 МПа, или 4,5 МПа, образовавшийся технологический продукт разделяют на два потока, один из которых, составляющий 0,5-99,0 мас.% от образовавшегося технологического продукта, направляют снова на каталитическую изодепарафинизацию, а второй используют в качестве компонента для буровых растворов.

Способ осуществляют следующим образом.

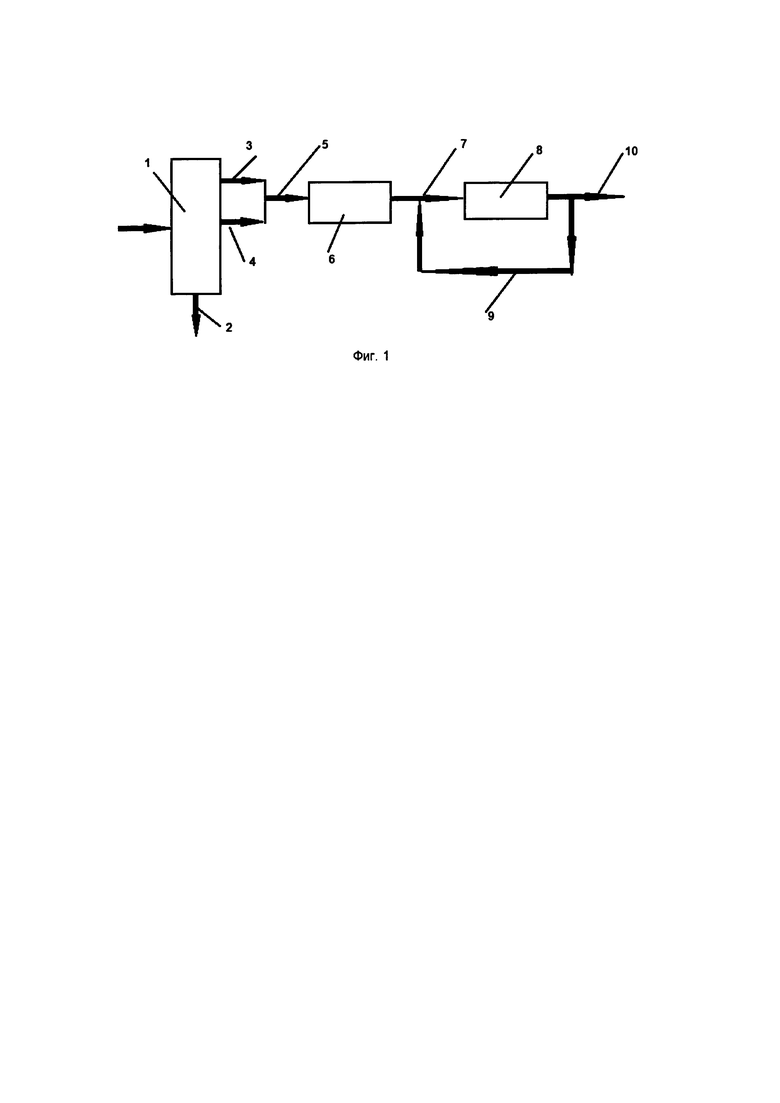

На фиг. 1 представлена принципиальная схема получения компонента буровых растворов.

Нефть после процессов электрообессоливания и обезвоживания подают на установку атмосферной перегонки нефти, где в процессе фракционирования из колонны (1) выводят: мазут (2), легкое дизельное топливо (3), тяжелое дизельное топливо (4), полученную при их смешении фракцию дизельного топлива (5), направляют на установку каталитической гидроочистки (6). Полученную гидроочищенную фракцию дизельного топлива (7), направляют на установку каталитической изодепарафинизации (8). Образовавшийся технологический продукт разделяют на два потока, один из которых (9) направляют снова на изодепарафинизацию, а второй (10) используют в качестве компонента для буровых растворов.

Пример 1 осуществления предлагаемого способа получения компонента буровых растворов.

На установке атмостферной перегонки нефти из фракционирующей колонны (1) выводят мазут (2), легкое дизельное топливо (3) с температурой выкипания фракции 160-250°С и тяжелое дизельное топливо (4) с температурой выкипания фракции 250-360°С. Полученную при их смешении фракцию дизельного топлива (5) направляют на установку каталитической гидроочистки (6), которую производят при давлении 8,0 МПа и температуре 339°С.Полученную гидроочищенную фракцию дизельного топлива (7) направляют на каталитическую изодепарафинизацию (8), которую осуществляют при давлении 4,5 МПа и температуре 333°С. Образовавшийся технологический продукт разделяют на два потока, один из которых (9), составляющий 99,0% от образовавшегося технологического продукта, направляют снова на каталитическую изодепарафинизацию, а второй (10) используют в качестве компонента для буровых растворов.

Пример 2 осуществления предлагаемого способа получения компонента буровых растворов.

На установке атмосферной перегонки нефти из фракционирующей колонны (1) выводят мазут (2), легкое дизельное топливо (3) с температурой выкипания фракции 160-250°С и тяжелое дизельное топливо (4) с температурой выкипания фракции 250-360°С. Полученную при их смешении фракцию дизельного топлива (5) направляют на установку каталитической гидроочистки (6), которую производят при давлении 8,1 МПа и температуре 340°С. Полученную гидроочищенную фракцию дизельного топлива (7) направляют на каталитическую изодепарафинизацию (8), которую осуществляют при давлении 4,1 МПа и температуре 346°С. Образовавшийся технологический продукт разделяют на два потока, один из которых (9), составляющий 53,0% от образовавшегося технологического продукта, направляют снова на каталитическую изодепарафинизацию, а второй (10) используют в качестве компонента для буровых растворов.

Пример 3 осуществления предлагаемого способа получения компонента буровых растворов.

На установке атмосферной перегонки нефти из фракционирующей колонны (1) выводят мазут (2), легкое дизельное топливо (3) с температурой выкипания фракции 160-250°С и тяжелое дизельное топливо (4) с температурой выкипания фракции 250-360°С. Полученную при их смешении фракцию дизельного топлива (5) направляют на установку каталитической гидроочистки (6), которую производят при давлении 7,9 МПа и температуре 340°С. Полученную гидроочищенную фракцию дизельного топлива (7) направляют на каталитическую изодепарафинизацию (8), которую осуществляют при давлении 4,ЗМПа и температуре 360°С. Образовавшийся технологический продукт разделяют на два потока, один из которых (9), составляющий 0,5% от образовавшегося технологического продукта, направляют снова на каталитическую изодепарафинизацию, а второй (10) используют в качестве компонента для буровых растворов.

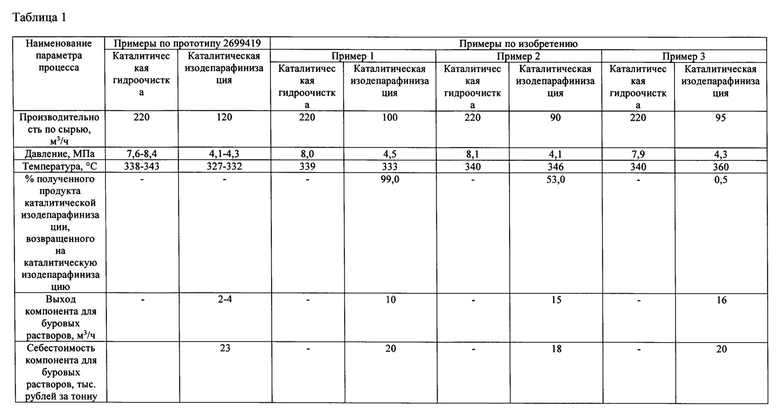

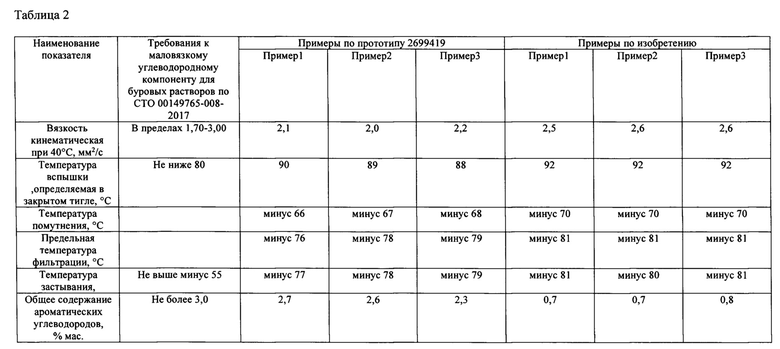

В таблицах 1 и 2 приведены параметры процессов получения и свойства получаемого продукта в сравнении с прототипом.

Как видно из таблиц 1 и 2, получаемый компонент для буровых растворов более экологичен, так как имеет в три раза ниже содержание ароматических углеводородов, лучшие низкотемпературные свойства (температуру помутнения, температуру застывания, предельную температуру фильтруемости), что облегчает его использование в холодных климатических условиях, температура вспышки в закрытом тигле выше, чем в прототипе, что улучшает его пожаробезопасность, при этом предлагаемый способ получения компонента для буровых растворов имеет в 2,5-7 раз больший выход конечного продукта, что позволяет удешевить конечный продукт и увеличить производство без строительства новых установок высокого давления.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОМПОНЕНТА ДЛЯ БУРОВЫХ РАСТВОРОВ | 2021 |

|

RU2775651C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОНЕНТА ДЛЯ БУРОВЫХ РАСТВОРОВ | 2021 |

|

RU2774182C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОНЕНТА ДЛЯ БУРОВЫХ РАСТВОРОВ | 2018 |

|

RU2699419C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОНЕНТА ДЛЯ БУРОВЫХ РАСТВОРОВ | 2017 |

|

RU2668612C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДНОЙ ОСНОВЫ БУРОВЫХ РАСТВОРОВ С УЛУЧШЕННЫМИ ЭКСПЛУАТАЦИОННЫМИ СВОЙСТВАМИ | 2021 |

|

RU2791610C2 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДНОЙ ОСНОВЫ БУРОВЫХ РАСТВОРОВ | 2020 |

|

RU2762672C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕТНЕГО ДИЗЕЛЬНОГО ТОПЛИВА | 2020 |

|

RU2759740C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗИМНЕГО ДИЗЕЛЬНОГО ТОПЛИВА | 2013 |

|

RU2535492C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЗЕЛЬНОГО ТОПЛИВА | 2024 |

|

RU2831061C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОНЕНТА ДЛЯ БУРОВЫХ РАСТВОРОВ С НИЗКИМ СОДЕРЖАНИЕМ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2020 |

|

RU2761105C1 |

Изобретение относится к процессам нефтеперерабатывающей промышленности, в частности к способам получения компонентов для буровых растворов из нефти. Технический результат - увеличение выхода конечного продукта при производстве компонента для буровых растворов, повышение его качества. Способ получения компонента для буровых растворов из нефти включает процессы электрообессоливания и обезвоживания нефти, атмосферную перегонку нефти, где в процессе фракционирования из колонны выводят мазут, легкое дизельное топливо с температурой выкипания фракции 160-250 °С и тяжелое дизельное топливо с температурой выкипания фракции 250-360 °С. Полученную при смешении указанных фракций тяжелого и легкого дизельного топлива фракцию дизельного топлива направляют на каталитическую гидроочистку, а гидроочищенную фракцию дизельного топлива - на каталитическую изодепарафинизацию. Каталитическую изодепарафинизацию осуществляют при температуре 333-360 °С и давлении 4,1 МПа, или 4,3 МПа, или 4,5 МПа. Образовавшийся технологический продукт разделяют на два потока, один из которых, составляющий 0,5-99,0 мас.% от образовавшегося технологического продукта, направляют снова на каталитическую изодепарафинизацию, а второй используют в качестве компонента для буровых растворов. 1 ил., 2 табл., 3 пр.

Способ получения компонента для буровых растворов из нефти, включающий процессы электрообессоливания и обезвоживания нефти, атмосферную перегонку нефти, где в процессе фракционирования из колонны выводят мазут, легкое дизельное топливо с температурой выкипания фракции 160-250 °С и тяжелое дизельное топливо с температурой выкипания фракции 250-360 °С, полученную при смешении указанных фракций тяжелого и легкого дизельного топлива фракцию дизельного топлива направляют на каталитическую гидроочистку, а гидроочищенную фракцию дизельного топлива - на каталитическую изодепарафинизацию, отличающийся тем, что каталитическую изодепарафинизацию осуществляют при температуре 333-360 °С и давлении 4,1 МПа, или 4,3 МПа, или 4,5 МПа, образовавшийся технологический продукт разделяют на два потока, один из которых, составляющий 0,5-99,0 мас.% от образовавшегося технологического продукта, направляют снова на каталитическую изодепарафинизацию, а второй используют в качестве компонента для буровых растворов.

| СПОСОБ ПОЛУЧЕНИЯ КОМПОНЕНТА ДЛЯ БУРОВЫХ РАСТВОРОВ | 2018 |

|

RU2699419C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПОЛУЧЕНИЯ КОМПОНЕНТА БУРОВЫХ РАСТВОРОВ, КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ КОМПОНЕНТА БУРОВЫХ РАСТВОРОВ | 2014 |

|

RU2547653C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОНЕНТА ДЛЯ БУРОВЫХ РАСТВОРОВ | 2017 |

|

RU2668612C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗИМНЕГО ДИЗЕЛЬНОГО ТОПЛИВА ЕВРО | 2011 |

|

RU2464299C1 |

| US 20160068774 A1, 10.03.2016 | |||

| РЯЗАНОВ Я.А | |||

| Энциклопедия по буровым растворам, Санкт-Петербург, "Летопись", 2005, с | |||

| Способ приготовления кирпичей для футеровки печей, служащих для получения сернистого натрия из серно-натриевой соли | 1921 |

|

SU154A1 |

Авторы

Даты

2022-07-06—Публикация

2021-08-19—Подача