Объектом настоящего изобретения являются способ и устройство для сборки шин для колес транспортных средств.

В частности, в пределах объема указанных способа и устройства настоящее изобретение относится к разрезанию обрезиненной ленты, предназначенной для сборки шины для колес транспортных средств.

Шина для колес транспортных средств, как правило, содержит каркасный конструктивный элемент, содержащий, по меньшей мере, один слой каркаса, имеющий концевые клапаны, введенные в контактное взаимодействие с соответствующими удерживающими кольцевыми конструктивными элементами, каждый из которых обычно образован, по меньшей мере, одной по существу окружной кольцевой вставкой, на которую наложена, по меньшей мере, одна наполнительная вставка, сужающаяся в радиальном направлении при удалении от оси вращения. В радиальном направлении снаружи по отношению к каркасному конструктивному элементу присоединен брекерный конструктивный элемент, содержащий один или более слоев брекера, наложенных в радиальном направлении друг на друга и на слой каркаса, имеющих текстильные или металлические армирующие корды с ориентацией с перекрещиванием и/или по существу параллельной ориентацией по отношению к направлению протяженности шины вдоль окружности. В радиальном направлении снаружи по отношению к брекерному конструктивному элементу наложен протекторный браслет, при этом он также изготовлен из эластомерного материала подобно другим полуфабрикатам, образующим шину.

Между протекторным браслетом и брекерным конструктивным элементом может быть размещен так называемый «подслой», выполненный из эластомерного материала и имеющий свойства, подходящие для обеспечения стабильного соединения брекерного конструктивного материала с самим протекторным браслетом. Соответствующие боковины, выполненные из эластомерного материала, также наложены на боковые поверхности каркасного конструктивного элемента, при этом каждая из боковин проходит от одного из боковых краев протекторного браслета до соответствующего удерживающего кольцевого конструктивного элемента в бортах. В шинах «бескамерного» типа слой каркаса покрыт внутри слоем эластомерного материала, предпочтительно на основе бутила, который обычно называют «герметизирующим слоем» и который имеет оптимальные характеристики непроницаемости по отношению к воздуху и проходит от одного борта до другого.

Предусмотрено, что термин «эластомерный материал» означает композицию, содержащую, по меньшей мере, один эластомерный полимер и, по меньшей мере, один активный наполнитель. Подобная композиция предпочтительно также содержит добавки, например, такие как сшивающий агент и/или пластификатор. Благодаря наличию сшивающего агента подобный материал может быть подвергнут сшиванию посредством нагрева, в результате чего образуется конечное изготовленное изделие.

Под термином «обрезиненная лента» подразумевается лентообразный элемент, образованный множеством текстильных или металлических армирующих кордов, которые по существу параллельны друг другу, покрыты эластомерным материалом или погружены в эластомерный материал и имеют наклон под ненулевым углом относительно продольного направления протяженности самóй обрезиненной ленты.

Под термином «средняя линия обрезиненной ленты» подразумевается множество точек, расположенных на одинаковом расстоянии от противоположных продольных и боковых краев обрезиненной ленты.

Под термином «средняя линия конвейера» подразумевается множество точек, расположенных на одинаковом расстоянии от противоположных продольных и боковых краев конвейера.

Под термином «плоскость расположения ножа» подразумевается плоскость, содержащая режущие кромки или лезвия ножа.

Под термином «плоскость симметрии ножа» подразумевается плоскость симметрии, ортогональная к плоскости расположения.

Под термином «центральная ось ножа» подразумевается линия пересечения плоскости симметрии и плоскости расположения ножа.

Под термином «направление резки» подразумевается направление перемещения ножа и его половин, параллельное несущей поверхности и лежащее в плоскости расположения ножа.

Под термином «направление опускания/подъема» подразумевается направление перемещения ножа и его половин, перпендикулярное к несущей поверхности и к направлению резки.

Под термином «направление подачи» подразумевается направление продвижения обрезиненной ленты вперед, параллельное ее продольному направлению протяженности.

Под термином «направление поперечных колебаний» подразумевается направление, перпендикулярное к плоскости расположения ножа и к направлению резки.

Под термином «центр обрезиненной ленты/конвейера» подразумевается точка пересечения между направлением резки и средней линией.

В публикации WO 00/23261 проиллюстрированы способ и устройство для отрезки отрезков от длинного листа эластомерного материала. Исходное отверстие образуют в листе посредством элемента для перфорирования/отделения (пробойника). После этого два ультразвуковых ножа вставляют с обеих сторон элемента для перфорирования/отделения и устанавливают в заданном положении для резки листа под небольшим углом наклона относительно плоскости листа, подлежащего разрезанию. После этого ножи перемещают по направлению к противоположным краям самого листа.

В публикации WO 03/035379 проиллюстрированы способ и устройство для резки полуфабриката, образованного обрезиненной лентой, используемого для сборки невулканизированной шины. Способ включает этапы: образования прорези, имеющей заданную длину и проходящей между двумя соседними кордами вдоль направления резки, посредством резака, взаимодействующего с контрножом; вставки, по меньшей мере, одного режущего ножа через прорезь; выполнения первого и второго реза полосы посредством перемещения ножа вдоль направления резки для первой части, проходящей между прорезью и первым боковым краем полосы, и для второй части, проходящей между прорезью и вторым боковым краем полосы.

В публикации WO 2012/172462 проиллюстрировано резальное устройство, выполненное с возможностью отрезки по размеру обрезиненной ленты, выполненной с множеством параллельных армирующих кордов. Резальное устройство содержит конвейер и прямолинейную направляющую, несущую нож с нагретым лезвием, расположенный над конвейером. Обрезиненную ленту поднимают под направляющими для образования выпуклости. Нож перемещают вдоль направления резки в первом направлении до тех пор, пока вершина одного из режущих элементов ножа не разрежет обрезиненную ленту в зоне выпуклости. Данная вершина проходит в обрезиненную ленту и обеспечивает ее частичный подъем, продолжая разрезать ее от средней линии до тех пор, пока она не достигнет первого бокового края самой ленты. После этого нож перемещают вдоль направления резки во втором направлении, противоположном по отношению к первому направлению, так, что вершина режущего элемента, противоположного по отношению к используемому на предыдущем этапе, входит в контактное взаимодействие с обрезиненной лентой по-прежнему вблизи выпуклости. После этого данная вершина обеспечивает частичный подъем обрезиненной ленты и продолжает разрезать ее от средней линии до тех пор, пока она не достигнет второго бокового края обрезиненной ленты.

В этой связи Заявитель осознал необходимость в повышении качества заготовок заданной длины, получаемых в результате разрезания обрезиненной ленты, в особенности в отношении окончательной обработки краев, получаемых резкой, так, чтобы повысить общее качество шин, собранных посредством подобных заготовок.

В частности, Заявитель установил в результате наблюдений, что системы такого типа, как описанные в публикациях WO 03/035379 и WO 2012/172462, в которых используется один нож, который функционирует посредством его перемещения сначала в одном направлении и затем в противоположном направлении, обеспечивают выполнение асимметричного разреза на полуфабрикате (обрезиненной ленте), который вызывает образование напряжений, обуславливающих тенденцию к деформированию и/или смещению ленты, которые не повторяются и трудно поддаются контролю/регулированию. Асимметричное перемещение оказывает, например, отрицательное влияние на надлежащее выравнивание переднего и заднего концов ленты после ее наложения на формообразующий барабан. Подобная асимметрия прежде всего заметна во второй части разреза, когда нож возвращается в материал (в центре или у края) после выхода из него и толкает ленту, деформируя ее, перед началом выполнения фактического разрезания.

Заявитель также установил в результате наблюдений, что системы такого типа, как описанная в документе WO 00/23261, в которой предусмотрено выполнение первой прорези посредством центрального пробойника для обеспечения возможности последующей вставки двух ножей, часто приводят к повреждению армирующих кордов, поскольку пробойник может проникнуть в корд, с которым он сталкивается во время выполнения прорези, что вызывает разрыв подобного корда.

В этой связи Заявитель отметил необходимость в предотвращении повреждения кордов во время всех этапов резки так, чтобы повысить качество разрезания полуфабриката и качество собираемой шины.

В частности, Заявитель осознал, что при регулировании геометрических характеристик элемента, предназначенного для резки, а также при управлении траекторией, по которой проходит данный элемент во время приближения к обрезиненной ленте вплоть до столкновения с последней, можно предотвратить повреждение кордов, имеющихся внутри обрезиненной ленты.

Заявитель также осознал необходимость в минимизации деформаций, которым подвергается лента во время всех этапов резки.

Заявитель осознал, что при придании подобным деформациям как можно большей симметричности относительно средней линии самой ленты минимизируются деформации концов материала, подвергаемого разрезанию подобным образом.

Следовательно, Заявитель осознал, что при управлении - на каждом этапе процесса резки - траекторией элемента соответствующей формы, предназначенного для резки, существует возможность повышения качества обрезиненной ленты, отрезаемой по размеру, и повышения качества шины, собранной с использованием данной ленты.

Таким образом, Заявитель обнаружил, что при использовании ножа, образованного двумя симметричными половинными частями, управляемого соответствующим образом так, чтобы сначала обеспечить перемещение только одной из половинных частей так, чтобы она проникла в материал и переместилась в боковом направлении вдоль направления резки, чтобы оставить пространство для второй половинной части, которая, следовательно, может войти в отверстие, образованное первой половинной частью, и впоследствии обеспечить удаление данных двух половинных частей друг от друга при симметричном и синхронизированном перемещении, можно добиться полного разрезания обрезиненной ленты с получением в результате чистого/ровного разреза точным и повторяющимся образом.

Более конкретно, в соответствии с одним аспектом настоящее изобретение относится к способу сборки шин для колес транспортных средств.

Предпочтительно предусмотрено формообразование, по меньшей мере, одного компонента шины на формообразующем барабане, при этом указанный компонент образуют посредством: подачи непрерывной обрезиненной ленты, отрезки указанной непрерывной обрезиненной ленты по размеру, наложения непрерывной обрезиненной ленты, отрезанной по размеру, на формообразующий барабан.

Отрезка по размеру предпочтительно включает: перемещение ножа, образованного первой половинной частью и второй половинной частью, над непрерывной обрезиненной лентой вблизи центральной части зоны резки.

Предпочтительно предусмотрен подъем подъемного элемента, размещенного под непрерывной обрезиненной лентой и у зоны резки, до тех пор, пока часть обрезиненной ленты не будет поднята.

Предпочтительно предусмотрено опускание одной первой половинной части ножа, обеспечение ее перемещения относительно второй половинной части до тех пор, пока она не образует отверстие в указанной обрезиненной ленте, и вставку первой половинной части в вышеуказанное отверстие.

Предпочтительно предусмотрено совместное перемещение первой половинной части и второй половинной части вдоль направления резки и в направлении резки для образования прорези в обрезиненной ленте посредством указанной первой половинной части.

Предпочтительно предусмотрено опускание второй половинной части, обеспечение ее перемещения относительно первой половинной части до тех пор, пока указанная вторая половинная часть не будет вставлена в указанную прорезь.

Предпочтительно предусмотрено симметричное перемещение указанных первой и второй половинных частей синхронно друг от друга в противоположных направлениях и вдоль указанного направления резки.

В соответствии с другим аспектом настоящее изобретение относится к устройству для разрезания непрерывной обрезиненной ленты в способе сборки шин для колес транспортных средств.

Устройство для разрезания обрезиненной ленты содержит конвейер, образующий несущую поверхность для непрерывной обрезиненной ленты, проходящую вдоль направления подачи.

Предпочтительно предусмотрен подъемный элемент, проходящий вдоль направления, поперечного к направлению подачи, и выполненный с возможностью перемещения в вертикальном направлении между положением опускания и положением подъема относительно несущей поверхности.

Устройство для разрезания обрезиненной ленты предпочтительно содержит резальный комплект.

Резальный комплект предпочтительно содержит нож, выполненный с возможностью перемещения вдоль направления резки, которое имеет наклон относительно направления подачи.

Нож предпочтительно содержит первую половинную часть и вторую половинную часть.

Резальный комплект предпочтительно содержит устройства для перемещения ножа, выполненные с возможностью перемещения ножа между, по меньшей мере, следующими конфигурациями:

А. в которой первая и вторая половинные части находятся рядом друг с другом и соединены друг с другом в плоскости симметрии ножа, ортогональной к направлению резки, и находятся в поднятом положении относительно конвейера и по существу сцентрированы относительно указанного конвейера;

В. в которой первая половинная часть опущена по направлению к конвейеру, в то время как вторая половинная часть остается поднятой;

С. в которой первая половинная часть и вторая половинная часть находятся рядом друг с другом и соединены друг с другом в указанной плоскости симметрии и находятся в опущенном положении ближе к конвейеру и сцентрированы относительно центра конвейера;

D. в которой первая половинная часть и вторая половинная часть расположены на расстоянии друг от друга вдоль указанного направления резки и находятся в опущенном положении и у противоположных краев конвейера.

Заявитель полагает, что перемещения А и В - сначала для опускания первой половинной части и затем для совместного поступательного перемещения данных двух половинных частей - обеспечивают образование отверстия в обрезиненной ленте, немного более длинного, чем нижний режущий элемент первой половинной части, и перемещение второй половинной части, по-прежнему находящейся в поднятом исходном положении, в положение, в котором она будет выровнена в вертикальном направлении относительно отверстия, первоначально созданного первой половинной частью. Подобная комбинация перемещений обеспечивает возможность предотвращения повреждения кордов ножом и позволяет ограничить время резки. Кроме того, вторая половинная часть может проходить внутрь, не вызывая никакой деформации в материале обрезиненной ленты.

Заявитель также полагает, что последующее симметричное перемещение при синхронизированном раздвигании данных двух половинных частей обеспечивает значительное ограничение деформаций и прежде всего сохранение подобных ограниченных деформаций симметричными.

Заявитель полагает, что таким образом можно автоматизировать разрезание посредством устройства, которое является простым по конструкции, надежным, легко обслуживаемым и недорогим.

Заявитель полагает, что таким образом можно сделать операцию быстрой (помимо того, что данная операция обеспечивает качество) для ускорения всего цикла сборки.

Настоящее изобретение в, по меньшей мере, одном из вышеуказанных аспектов может иметь один или более из предпочтительных отличительных признаков, которые описаны ниже.

Непрерывную обрезиненную ленту предпочтительно подают на конвейер вдоль направления подачи, совпадающего с продольным направлением протяженности указанной обрезиненной ленты, до тех пор, пока она не пройдет на заданное расстояние за зону резки на указанном конвейере.

Обрезиненная лента предпочтительно содержит множество параллельных армирующих кордов, «погруженных» в матрицу из эластомерного материала и имеющих наклон под заданным углом относительно данного продольного направления протяженности.

Устройства для перемещения предпочтительно выполнены с возможностью перемещения ножа в дополнительную конфигурацию: Е. в которой первая половинная часть и вторая половинная часть расположены на расстоянии друг от друга вдоль указанного направления резки и находятся в поднятом положении и у противоположных краев конвейера.

В первом варианте осуществления предусмотрено опускание сначала одной первой половинной части и последующее совместное перемещение первой половинной части и второй половинной части.

Первую половинную часть предпочтительно опускают вдоль прямолинейного и вертикального направления опускания. Первую половинную часть предпочтительно опускают в смещенном положении относительно центра обрезиненной ленты. Совместное перемещение первой половинной части и второй половинной части предпочтительно выполняют вдоль прямолинейного и горизонтального направления. Другими словами, направление резки является прямолинейным и горизонтальным. Подобные линейные и последовательные перемещения являются эффективными и также могут быть обеспечены посредством сравнительно простой механической конструкции, следовательно, конструкции, которая также является надежной и недорогой.

В конце опускания и совместного перемещения центральная ось ножа, которая находится между первой половинной частью и второй половинной частью, предпочтительно пересекает среднюю линию обрезиненной ленты. Когда вторая половинная часть опущена, центральная ось ножа предпочтительно расположена по существу у центра обрезиненной ленты. Другими словами, после опускания второй половинной части нож, образованный данными двумя соединенными половинными частями, снова будет полнокомплектным и будет расположен точно в центре обрезиненной ленты в состоянии готовности к симметричному раздвиганию и разрезанию указанной обрезиненной ленты при симметричном перемещении.

Разрезание также предпочтительно включает: образование выпуклости, расположенной у зоны резки, посредством обрезиненной ленты. Первая половинная часть предпочтительно разрезает обрезиненную ленту на наклонной части указанной выпуклости. Данная наклонная часть предпочтительно образует угол наклона относительно горизонтальной плоскости, находящийся в диапазоне между приблизительно 20° и приблизительно 45°, предпочтительно равный приблизительно 40°.

Первая половинная часть входит в контакт с наклонной частью выпуклости под углом входа (ограниченным между направлением указанной первой половинной части и поверхностью наклонной части), равным сумме угла набегания и угла наклона. Угол входа предпочтительно находится в диапазоне между приблизительно 65° и приблизительно 125°, более предпочтительно равен приблизительно 110°. Угол набегания предпочтительно равен 90°, так что угол входа равен сумме 90° и угла наклона.

Первая половинная часть предпочтительно содержит саблевидную половину режущей кромки и разрезает обрезиненную ленту в зоне вершины указанной саблевидной половины режущей кромки. Первая половинная часть предпочтительно проникает в обрезиненную ленту в зоне указанной вершины и нижнего криволинейного участка саблевидной половины режущей кромки, смежного с вершиной. Вершина саблевидной половины режущей кромки разрезает материал, который расположен с наклоном и является податливым, в то время как нижняя криволинейная часть саблевидной половины режущей кромки, которая является удлиненной и криволинейной, обеспечивает направленность. Подобная форма саблевидной половины режущей кромки обеспечивает возможность предотвращения разрезания кордов и позволяет данной половинной части стабильно проходить между двумя соседними кордами, когда она проникает в обрезиненную ленту.

Каждая из первой половинной части и второй половинной части предпочтительно содержит соответствующую боковую режущую кромку, и при этом во время симметричного перемещения указанных первой и второй половинных частей друг от друга обрезиненная лента разрезается указанными боковыми режущими кромками.

Каждая из первой половинной части и второй половинной части предпочтительно содержит опорную кромку, и при этом во время симметричного перемещения указанных первой и второй половинных частей друг от друга обрезиненная лента прилегает к указанным опорным кромкам и опирается на указанные опорные кромки.

Во время симметричного перемещения друг от друга первая половинная часть и вторая половинная часть предпочтительно могут независимо колебаться вдоль направления поперечных колебаний, перпендикулярного к направлению резки. Колебания позволяют половинным частям ножа выдерживать изменения угла относительно его номинальной величины во время раздвигания данных двух половинных частей, в результате чего предотвращается повреждение обрезиненной ленты.

Во время опускания первая половинная часть и вторая половинная часть предпочтительно зафиксированы друг относительно друга и относительно обрезиненной ленты вдоль направления поперечных колебаний. Другими словами, во время опускания первой половинной части и второй половинной части и входа в материал обрезиненной ленты колебания предотвращаются для гарантирования центрирования прорези.

После отрезки по размеру предпочтительно предусмотрен подъем указанных первой и второй половинных частей и предпочтительно предусмотрено перемещение указанных первой и второй половинных частей для приближения их друг к другу вдоль направления резки до тех пор, пока первая половинная часть не соединится снова со второй половинной частью, и перемещение ножа снова в положение над центральной частью зоны резки.

После соединения первая половинная часть предпочтительно толкает вторую половинную часть, и указанные половинные части совместно совершают поступательное перемещение до тех пор, пока не будет достигнуто смещенное положение относительно центра обрезиненной ленты. Первая половинная часть предпочтительно снова соединяется со второй половинной частью у центра обрезиненной ленты. При этом нож будет готов к выполнению нового цикла разрезания.

В конфигурации А плоскость симметрии ножа предпочтительно смещена относительно центра конвейера.

Устройства для перемещения предпочтительно выполнены с возможностью независимого перемещения каждой из половинных частей ножа между поднятым положением и опущенным положением. Данный отличительный признак обеспечивает возможность разрезания обрезиненной ленты посредством использования только одной половинной части.

Устройства для перемещения предпочтительно выполнены с возможностью перемещения указанных половинных частей симметрично и синхронно друг от друга вдоль направления резки. Данный отличительный признак обеспечивает возможность получения симметричного и синхронного разрезания.

Устройства для перемещения предпочтительно выполнены с возможностью перемещения указанных половинных частей симметрично и ближе друг к другу вдоль направления резки. Данный отличительный признак обеспечивает возможность быстрого перевода ножа обратно в центр для начала нового цикла разрезания.

Устройства для перемещения предпочтительно выполнены с возможностью совместного перемещения указанных половинных частей как одного ножа вдоль направления резки. Данный отличительный признак обеспечивает возможность легкого управления данными двумя половинными частями как одним элементом до тех пор, пока не возникнет необходимость в их разделении.

Первая половинная часть и вторая половинная часть предпочтительно подвешены и совершают колебательное движение относительно оси колебаний, параллельной направлению резки.

Устройства для перемещения предпочтительно содержат устройства для блокировки колебания, которые функционально активны, когда первая и вторая половинные части находятся в положении, по существу сцентрированном относительно конвейера.

Каждая из указанных первой половинной части и второй половинной части предпочтительно имеет саблевидную половину режущей кромки, и, когда первая половинная часть и вторая половинная часть находятся рядом друг с другом и соединены друг с другом в плоскости симметрии, комплект саблевидных половин режущей кромки образует одну, по существу непрерывную нижнюю режущую кромку. Подобная непрерывная нижняя режущая кромка имеет по существу форму полумесяца. Каждая саблевидная половина режущей кромки предпочтительно содержит вершину и нижнюю криволинейную часть, при этом указанные вершины ориентированы с противоположных сторон ножа. Указанная вершина предпочтительно имеет радиус кривизны, находящийся в диапазоне между приблизительно 1 мм и приблизительно 5 мм. Указанная нижняя криволинейная часть предпочтительно имеет радиус кривизны, находящийся в диапазоне между приблизительно 20 мм и приблизительно 100 мм. Саблевидная половина режущей кромки имеет функцию разрезания обрезиненной ленты и образования первой прорези.

Каждая из указанных первой половинной части и второй половинной части предпочтительно имеет соответствующую боковую режущую кромку, расположенную над соответствующей саблевидной половиной режущей кромки и направленную в направлении резки с противоположных сторон ножа. Указанная боковая режущая кромка предпочтительно имеет радиус кривизны между приблизительно 1 мм и приблизительно 3 мм. Боковые режущие кромки предназначены для выполнения симметричного разрезания, начиная от центра обрезиненной ленты.

Каждая из первой половинной части и второй половинной части предпочтительно содержит опорную кромку, направленную вверх и расположенную между вершиной и боковой режущей кромкой. Опорные кромки обеспечивают подъем обрезиненной ленты и опору для обрезиненной ленты во время симметричного разрезания.

Резальный комплект предпочтительно содержит опорную раму, расположенную над конвейером и несущую устройства для перемещения, первую половинную часть и вторую половинную часть.

Устройства для перемещения предпочтительно содержат: вал, установленный с возможностью вращения на опорной раме и проходящий вдоль направления резки, при этом указанный вал имеет первый ходовой винт и второй ходовой винт, которые выполнены с возможностью совместного вращения; электродвигатель, функционально соединенный с валом; первую винтовую гайку, установленную на первом ходовом винте и функционально соединенную с первой половинной частью, и вторую винтовую гайку, установленную на втором ходовом винте и функционально соединенную со второй половинной частью. Первый ходовой винт имеет направление резьбы, противоположное направлению резьбы второго ходового винта. Подобная конструкция является механически простой и надежной и обеспечивает возможность получения требуемых симметричных перемещений.

Устройства для перемещения предпочтительно содержат: первый исполнительный механизм, расположенный между первой винтовой гайкой и первой половинной частью и выполненный с возможностью перемещения вдоль направления опускания/подъема, и второй исполнительный механизм, расположенный между второй винтовой гайкой и второй половинной частью и выполненный с возможностью перемещения вдоль указанного направления опускания/подъема. Подобная конструкция является механически простой и надежной и обеспечивает возможность вертикального и независимого перемещения данных половинных частей.

Устройства для перемещения предпочтительно содержат упругое устройство, функционирующее вдоль направления, параллельного направлению резки, и расположенное между второй винтовой гайкой и второй половинной частью, при этом указанное упругое устройство выполнено с возможностью толкания второй винтовой гайки в сторону от второй половинной части вдоль указанного направления резки.

Упругое устройство предпочтительно представляет собой пневматическую пружину, более предпочтительно - пневматический цилиндр. Подобная конструкция обеспечивает возможность получения совместного и асимметричного перемещения первой и второй половинных частей за счет использования вращения вала, который несет ходовые винты.

Устройства для перемещения предпочтительно содержат: рельсовую направляющую, прикрепленную к опорной раме и проходящую параллельно валу; первую каретку, взаимодействующую с рельсовой направляющей с возможностью скольжения и несущую первый исполнительный механизм и первую половинную часть, при этом первая каретка жестко прикреплена к первой винтовой гайке; вторую каретку, взаимодействующую с рельсовой направляющей с возможностью скольжения и несущую второй исполнительный механизм и вторую половинную часть.

Устройства для перемещения предпочтительно содержат: вспомогательную каретку, взаимодействующую с рельсовой направляющей с возможностью скольжения и соединенную со второй кареткой посредством размещения упругого устройства между ними. Пневматический цилиндр предпочтительно содержит основной корпус и шток, который выполнен с возможностью перемещения относительно основного корпуса. Основной корпус предпочтительно прикреплен ко второй каретке или к вспомогательной каретке, и шток предпочтительно прикреплен к вспомогательной каретке или ко второй каретке.

Первый исполнительный механизм предпочтительно присоединен под первой кареткой и несет первую половинную часть, взаимодействующую с ним, и при этом второй исполнительный механизм присоединен под второй кареткой и несет вторую половинную часть, взаимодействующую с ним. Следовательно, под вышеупомянутыми половинными частями отсутствуют какие-либо конструктивные элементы/механизмы, которые могли бы создать препятствия для их перемещений и разрезания обрезиненной ленты.

Первый исполнительный механизм предпочтительно шарнирно соединен с первой кареткой с возможностью поворота вокруг соответствующей оси колебаний, параллельной направлению резки, и второй исполнительный механизм предпочтительно шарнирно соединен со второй кареткой с возможностью поворота вокруг соответствующей оси колебаний, параллельной направлению резки. Вышеупомянутые оси колебаний совпадают друг с другом. Следовательно, первый и второй исполнительные механизмы с соответствующими половинными частями могут свободно и независимо колебаться.

Первый исполнительный механизм и/или второй исполнительный механизм предпочтительно несет/несут противоколебательный барабан, выполненный с возможностью входа в контактное взаимодействие с направляющей, составляющей одно целое с опорной рамой, расположенный у центральной зоны вала, проходящий параллельно указанному валу и предназначенный для предотвращения колебаний и для центрирования данных половинных частей, когда они расположены у указанной центральной зоны вала. Барабан входит в направляющую, когда первый исполнительный механизм и/или второй исполнительный механизм приблизились к указанной центральной зоне. Когда барабан не введен в контактное взаимодействие с направляющей, первый и второй исполнительные механизмы с соответствующими половинными частями могут свободно колебаться.

Первый исполнительный механизм (или второй исполнительный механизм) предпочтительно содержит выступ, выполненный с возможностью вставки в гнездо второго исполнительного механизма (или первого исполнительного механизма), когда первая и вторая половинные части находятся рядом друг с другом и соединены друг с другом. С помощью данного средства только первый (или только второй) исполнительный механизм может быть предусмотрен с вышеупомянутым противоколебательным барабаном, в то время как второй (первый) исполнительный механизм удерживается относительно первого (второго) исполнительного механизма посредством соединения выступа и гнезда и в любом случае не может колебаться.

Каждый из указанных первого исполнительного механизма и второго исполнительного механизма предпочтительно содержит:

основной корпус, соединенный с соответствующей первой или второй кареткой;

компонент, который выполнен с возможностью перемещения относительно основного корпуса и несет соответствующую первую половинную часть или вторую половинную часть.

Выступ и гнездо предпочтительно расположены на соответствующих подвижных компонентах первого и второго исполнительных механизмов.

Указанный выступ предпочтительно может скользить в вертикальном направлении в указанном гнезде. Не создаются препятствия перемещению первой половинной части и второй половинной части друг относительно друга в вертикальном направлении.

Подвижный компонент каждого из указанных первого и второго исполнительных механизмов предпочтительно содержит два штока и плиту, несущую соответствующую половинную часть ножа.

Подъемный элемент предпочтительно имеет проходное отверстие для ножа, когда указанный подъемный элемент находится в поднятом положении.

Подъемный элемент предпочтительно содержит два ролика, расположенные соосно вдоль одной и той же оси и разнесенные в аксиальном направлении для ограничения указанной щели.

Указанная отрезанная обрезиненная лента предпочтительно используется для образования брекерных полос/лент в шине для колес транспортных средств.

Дополнительные признаки и преимущества станут более очевидными из подробного описания предпочтительного, но не единственного варианта осуществления способа и устройства для сборки шин для колес транспортных средств в соответствии с настоящим изобретением.

Подобное описание будет приведено ниже со ссылкой на приложенные чертежи, представленные только в качестве неограничивающего примера, на которых:

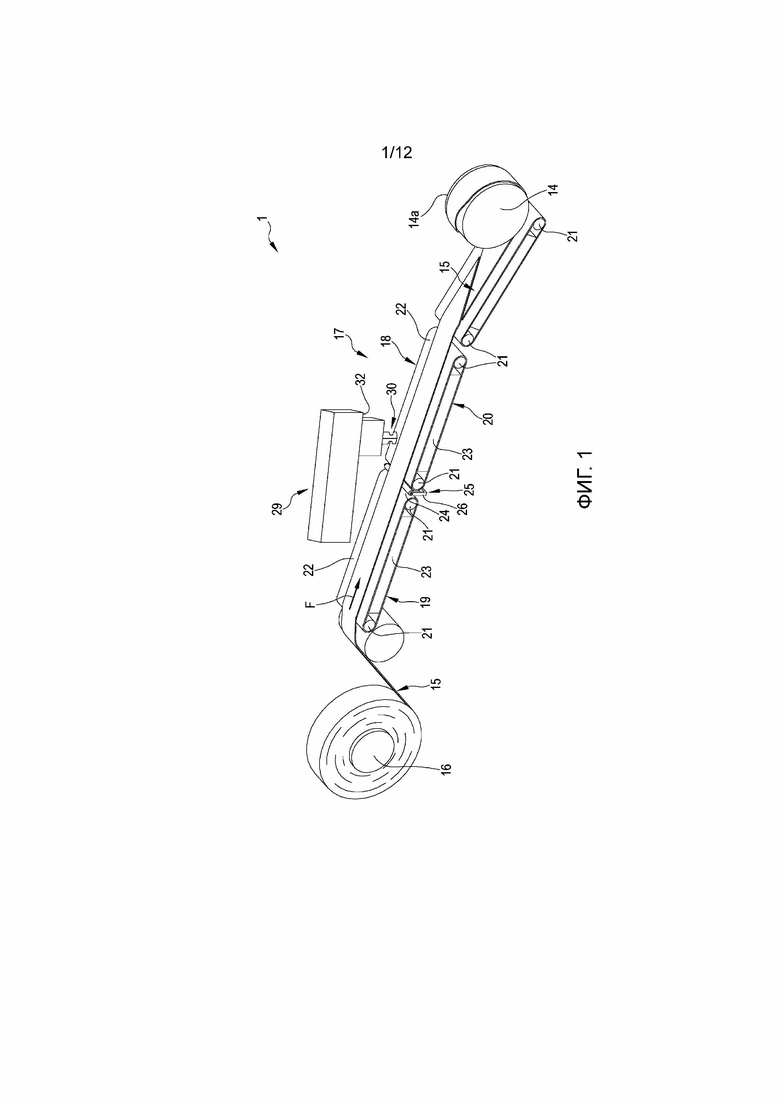

- фиг.1 показывает вид в перспективе устройства для разрезания непрерывной обрезиненной ленты в способе сборки шин для колес транспортных средств в соответствии с настоящим изобретением;

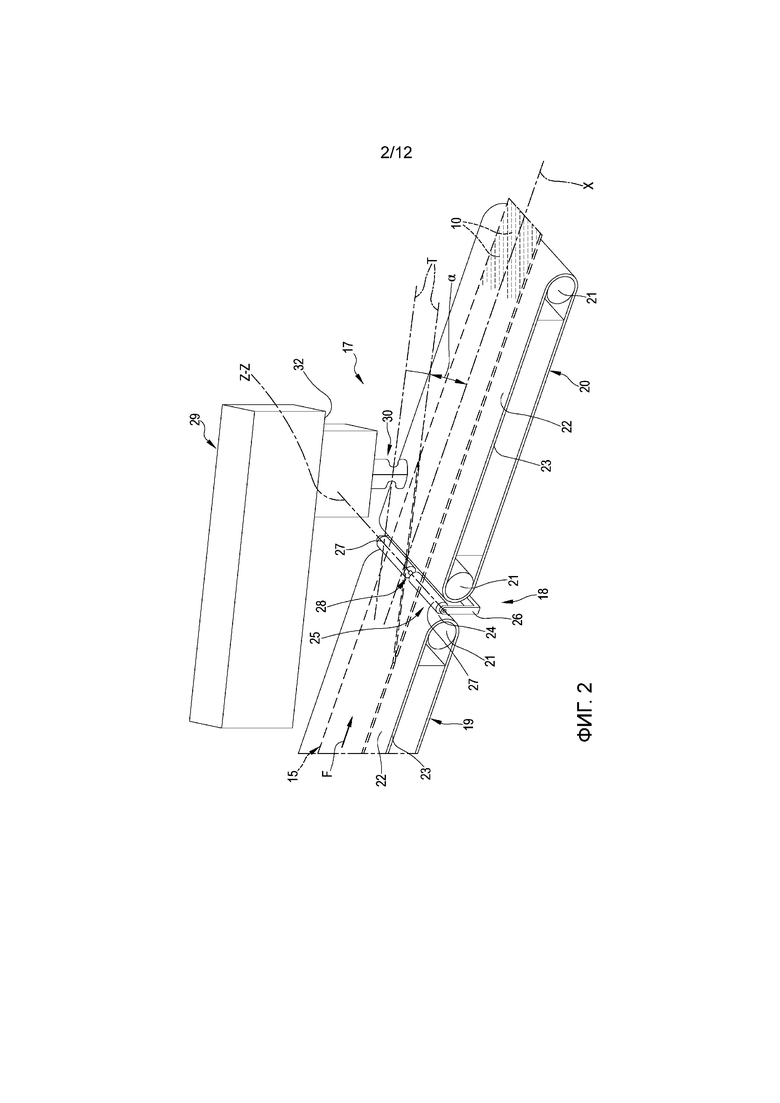

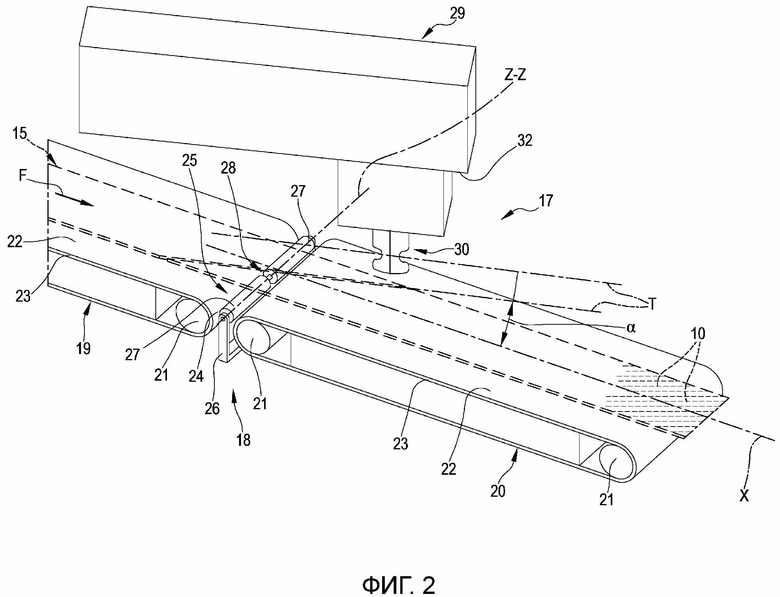

- фиг.2 иллюстрирует увеличенную часть устройства с фиг.1;

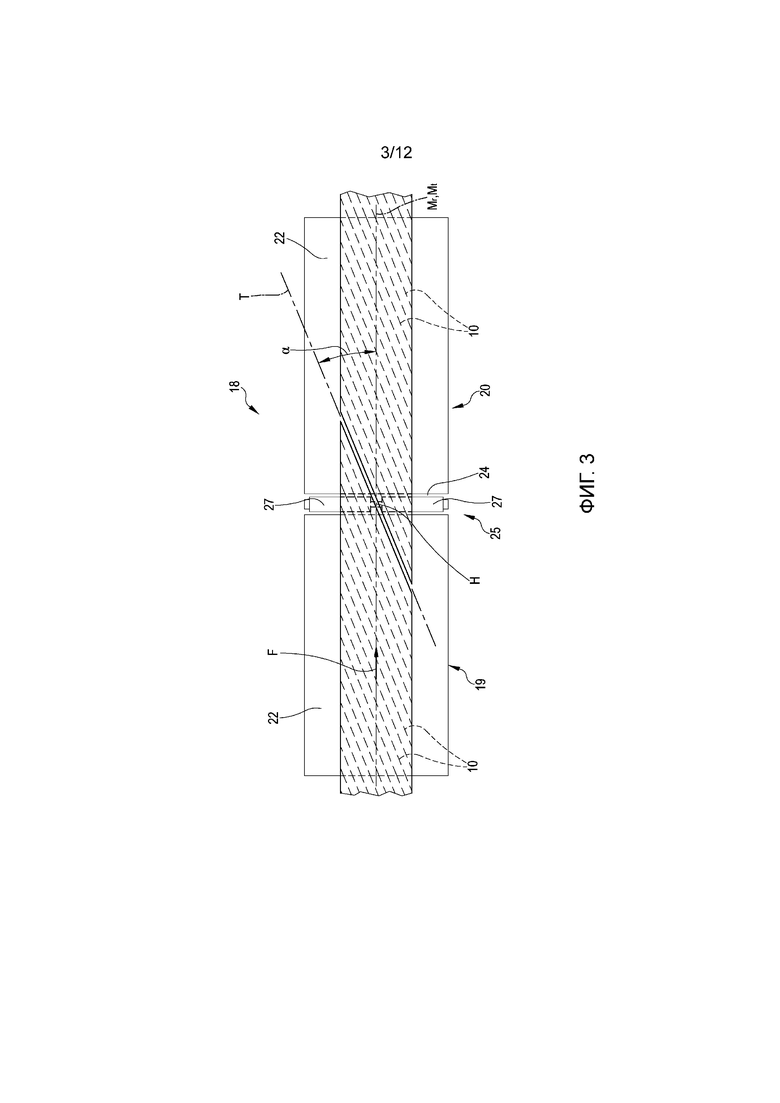

- фиг.3 представляет собой вид сверху части конструкции с фиг.2, при этом некоторые компоненты удалены для лучшего иллюстрирования других компонентов;

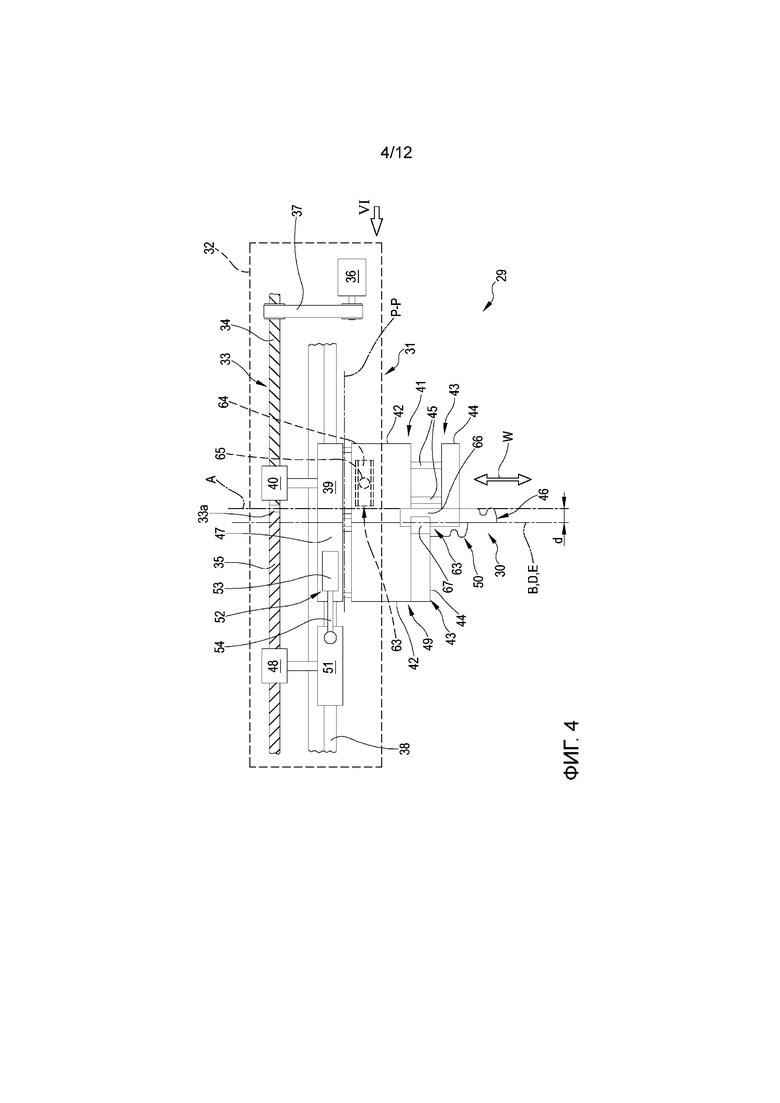

- фиг.4 показывает вертикальный вид сбоку резального комплекта устройства с фиг.1 и 2, при этом некоторые компоненты скрыты, чтобы лучше проиллюстрировать другие компоненты;

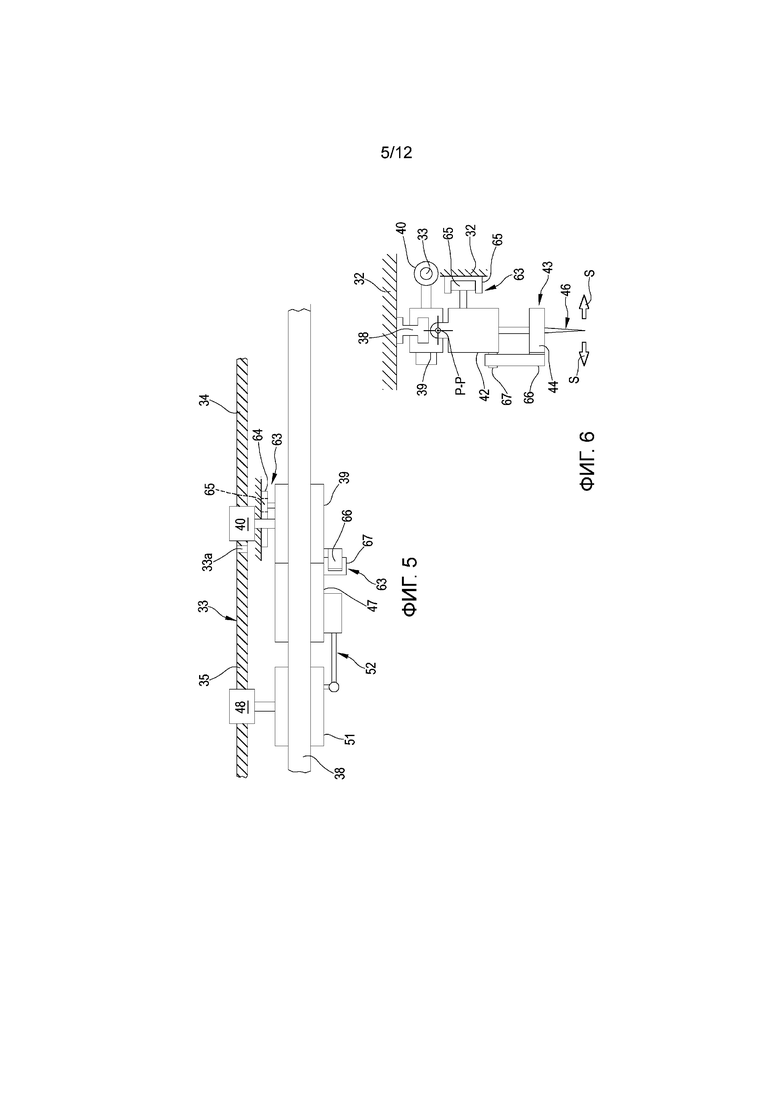

- фиг.5 представляет собой вид сверху резального комплекта с фиг.4;

- фиг.6 представляет собой вид резального комплекта по стрелке VI с фиг.4;

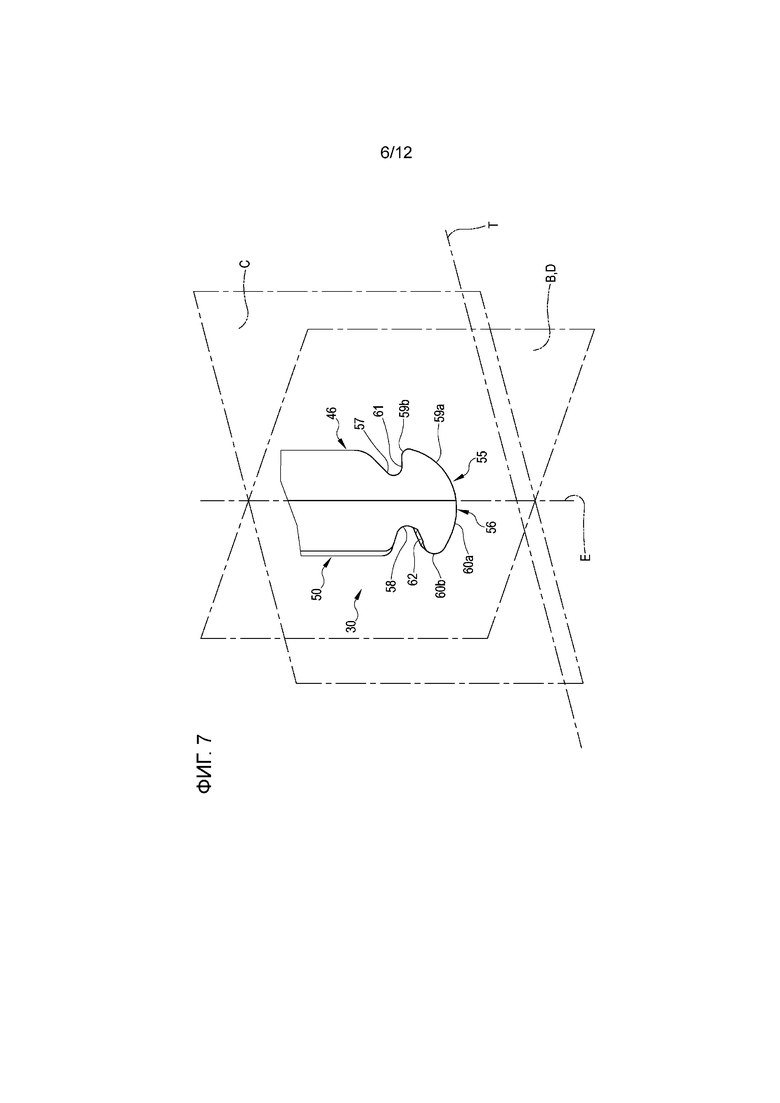

- фиг.7 представляет собой увеличенный вид в перспективе ножа, принадлежащего резальному комплекту с фиг.4, 5 и 6;

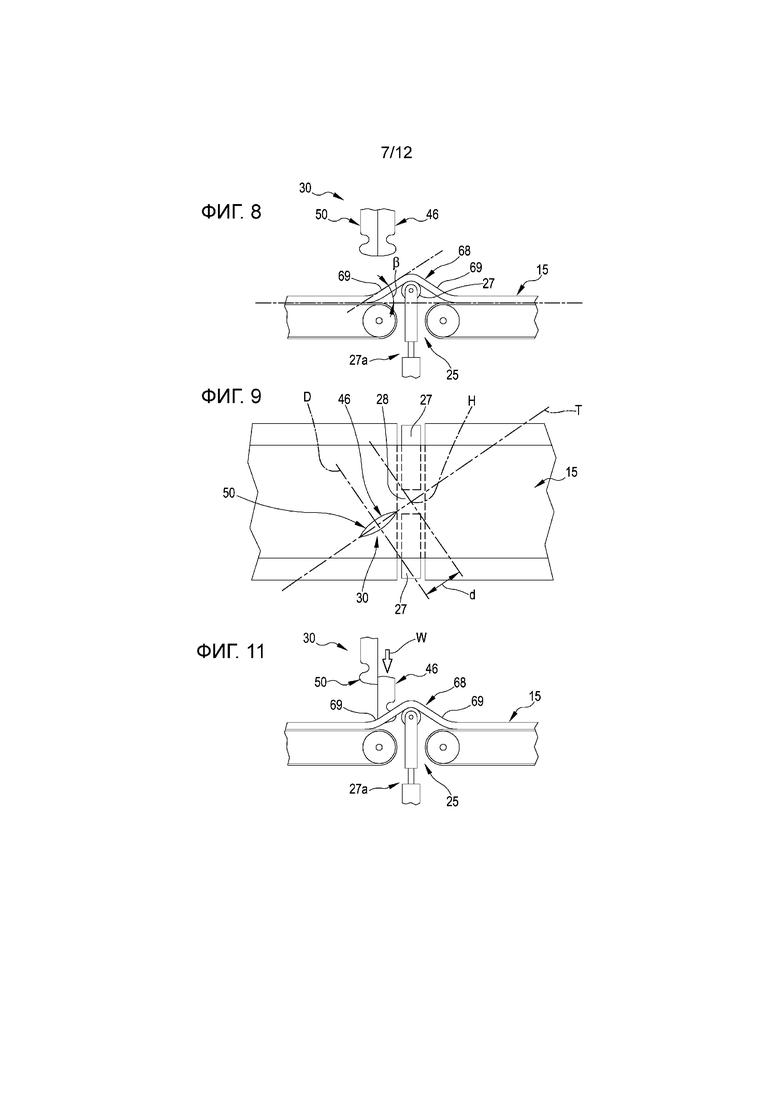

- фиг.8 представляет собой схематический вертикальный вид сбоку увеличенной части конструкции с фиг.2 в соответствующей рабочей конфигурации;

- фиг.9 представляет собой схематический вид сверху увеличенной части конструкции с фиг.8;

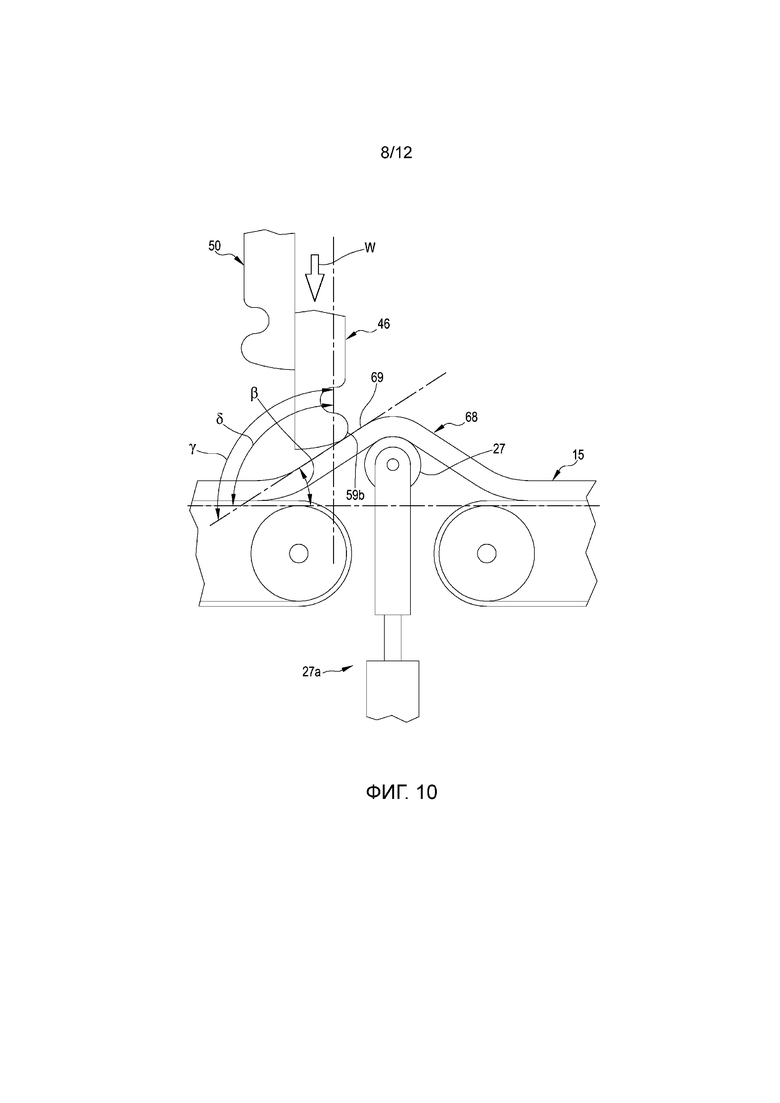

- фиг.10 представляет собой изображение конструкции с фиг.8 в другой рабочей конфигурации;

- фиг.11 представляет собой изображение конструкции с фиг.8 в дополнительной рабочей конфигурации;

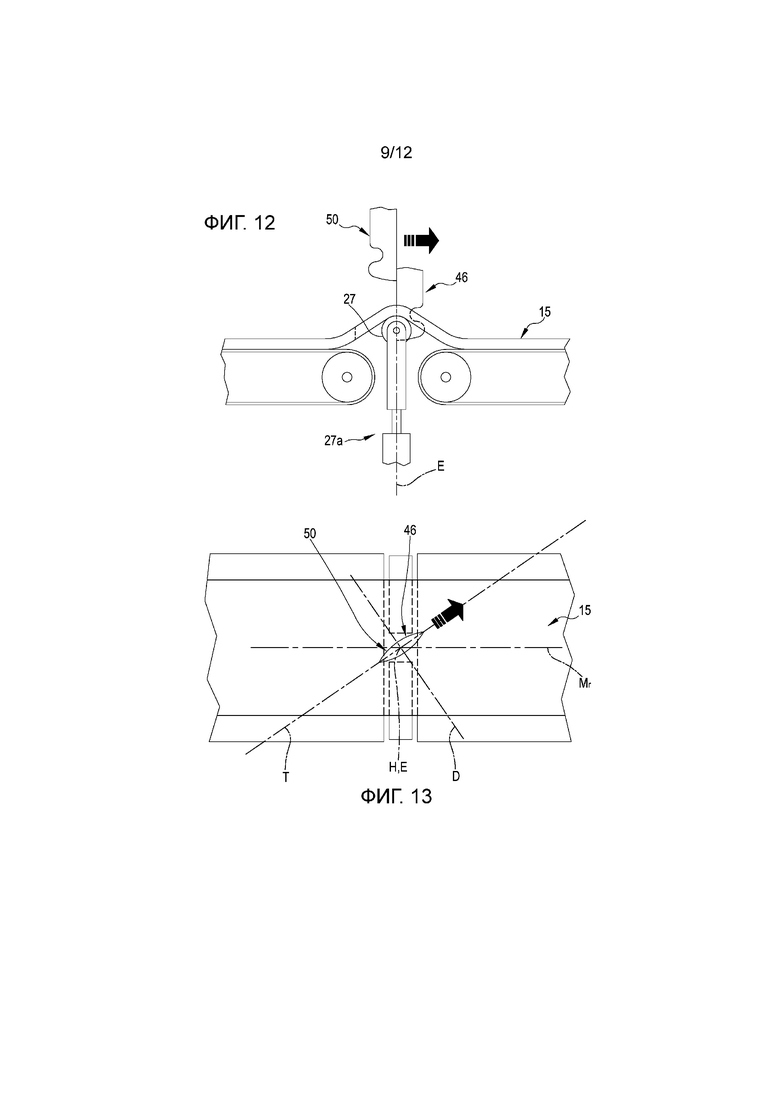

- фиг.12 представляет собой изображение конструкции с фиг.8 в дополнительной рабочей конфигурации;

- фиг.13 представляет собой схематический вид сверху увеличенной части конструкции с фиг.12;

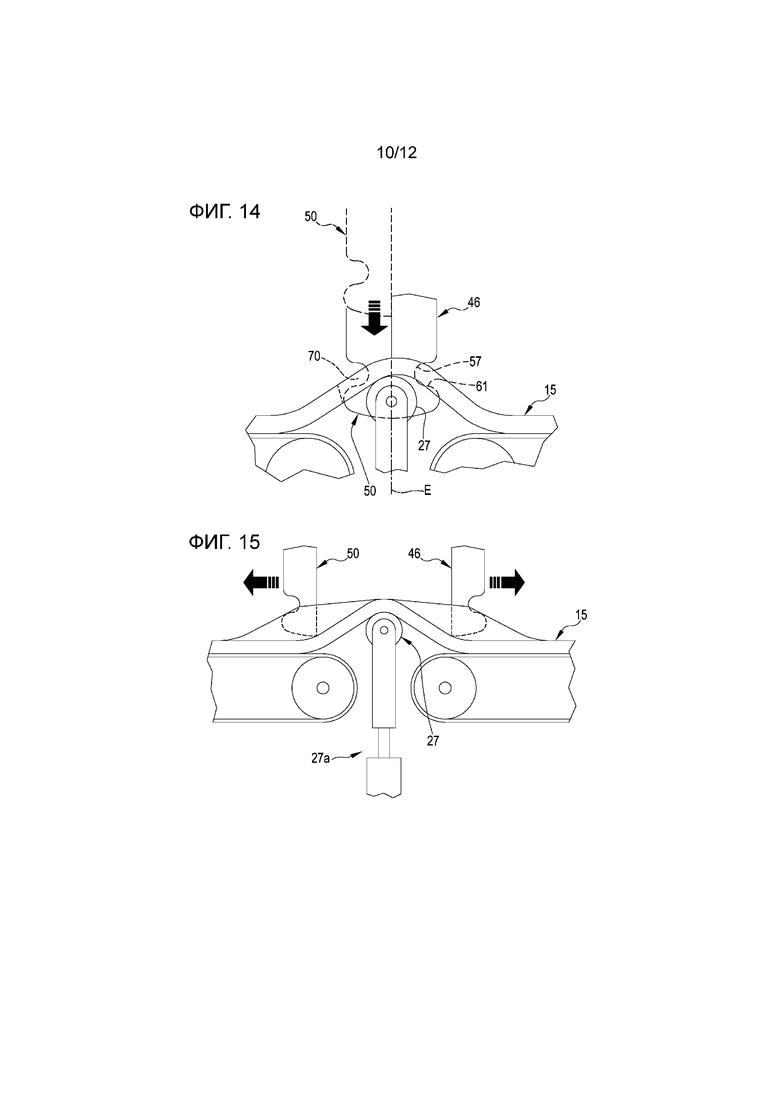

- фиг.14 представляет собой изображение конструкции с фиг.8 в дополнительной рабочей конфигурации;

- фиг.15 представляет собой изображение конструкции с фиг.8 в дополнительной рабочей конфигурации;

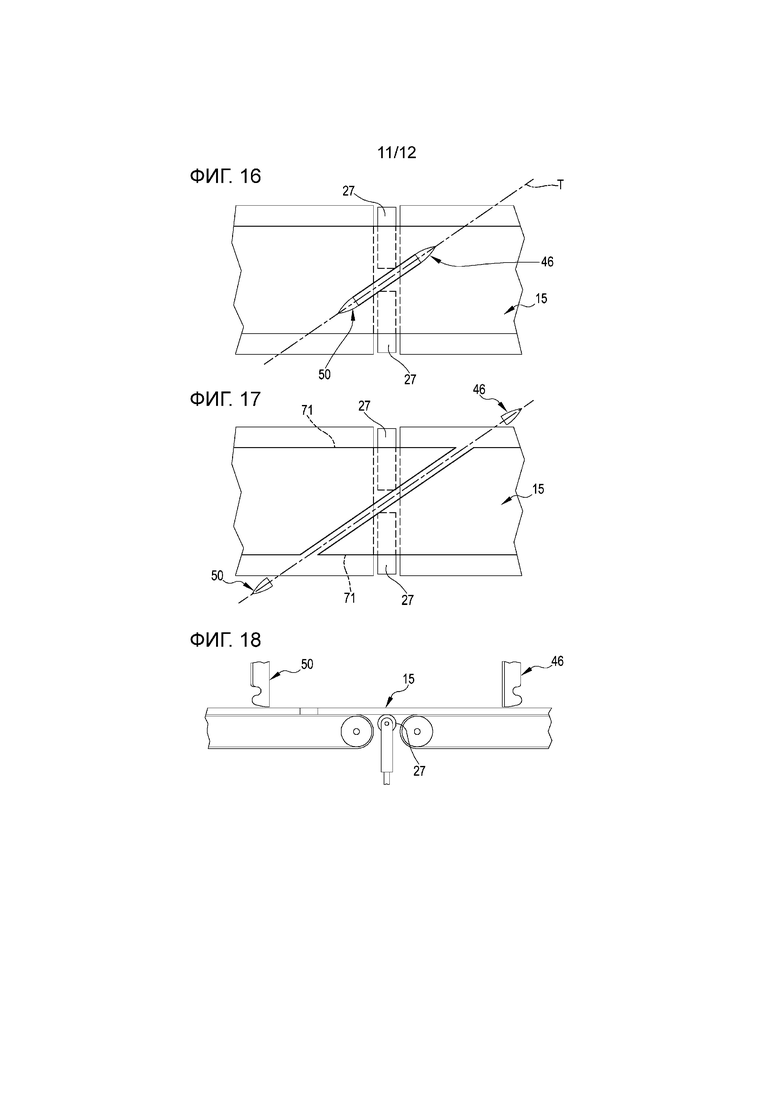

- фиг.16 представляет собой схематический вид сверху увеличенной части конструкции с фиг.15;

- фиг.17 представляет собой изображение конструкции с фиг.8 в дополнительной рабочей конфигурации;

- фиг.18 представляет собой схематический вид сверху увеличенной части конструкции с фиг.17;

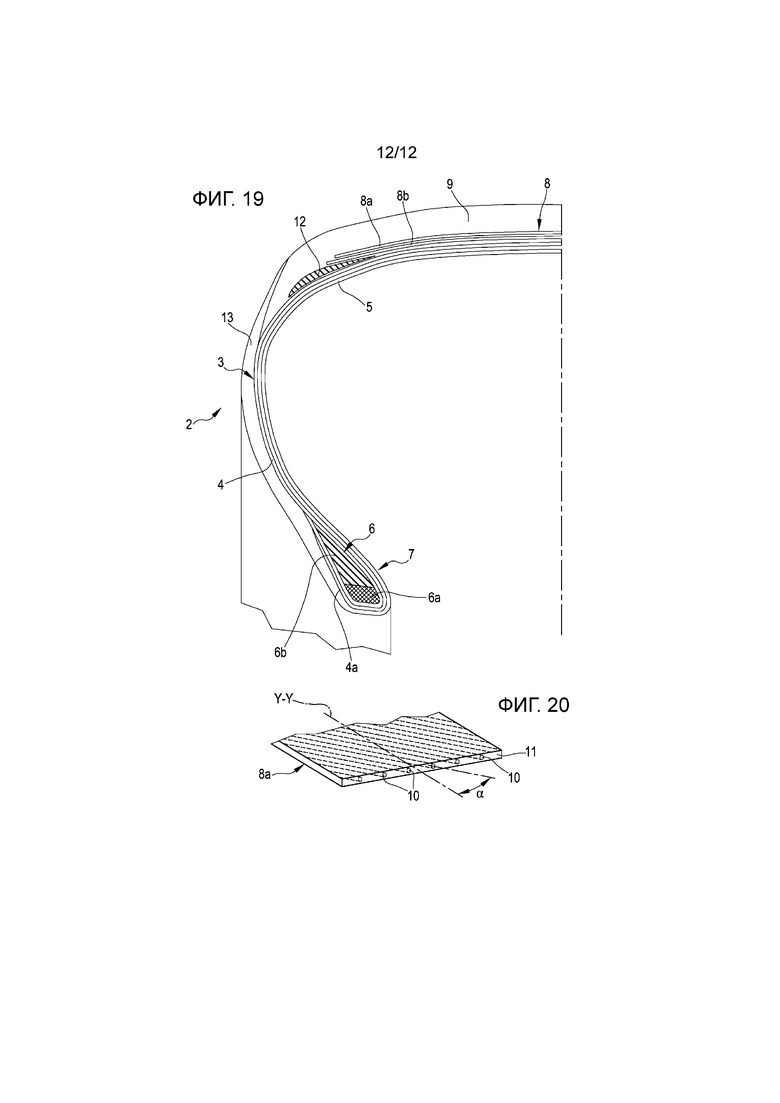

- фиг.19 показывает радиальное полусечение шины, собранной посредством устройства в соответствии с настоящим изобретением;

- фиг.20 иллюстрирует вид в перспективе обрезиненной ленты.

На фиг.1 ссылочная позиция 1 обозначает в целом устройство для разрезания непрерывной обрезиненной ленты в способе сборки шин для колес транспортных средств в соответствии с настоящим изобретением.

Шина 2, получаемая в установке, содержащей указанное устройство и соответствующей способу согласно настоящему изобретению, проиллюстрирована на фиг.19 и по существу содержит каркасный конструктивный элемент 3, имеющий, по меньшей мере, один слой 4 каркаса. Слой непроницаемого эластомерного материала или так называемый герметизирующий слой 5 может быть наложен внутри слоя/слоев 4 каркаса. Два удерживающих кольцевых конструктивных элемента 6, каждый из которых содержит так называемый сердечник 6а борта, который несет эластомерный наполнительный шнур 6b, расположенный в радиальном направлении снаружи, введены в контактное взаимодействие с соответствующими концевыми клапанами 4а слоя/слоев 4 каркаса. Удерживающие кольцевые конструктивные элементы 6 встроены вблизи зон, обычно называемых термином «борта» 7, в которых обычно имеет место контактное взаимодействие между шиной 2 и соответствующим монтажным ободом. Брекерный конструктивный элемент 8, содержащий множество слоев 8а, 8b брекера, наложен в направлении вдоль окружности вокруг слоя/слоев 4 каркаса, и протекторный браслет 9 наложен в направлении вдоль окружности на брекерный конструктивный элемент 8.

Как проиллюстрировано на фиг.20, каждый слой 8а, 8b брекера содержит множество текстильных или металлических армирующих кордов 10, параллельных друг другу, «погруженных» в матрицу из эластомерного материала 11 и имеющих наклон под заданным углом ʺαʺ относительно направления ʺY-Yʺ протяженности шины 2 вдоль окружности. Армирующие корды 10 двух соседних слоев 8а, 8b брекера предпочтительно перекрещиваются.

Брекерный конструктивный элемент 8 может быть соединен с так называемыми «подбрекерными вставками» 12, каждая из которых расположена между слоем/слоями 4 каркаса и одним из противоположных в аксиальном направлении, концевых краев брекерного конструктивного элемента 8. Две боковины 13, каждая из которых проходит от соответствующего борта 7 до соответствующего бокового края протекторного браслета 9, наложены в местах, противоположных в боковом направлении, на слой/слои 4 каркаса.

Вышеупомянутые компоненты шины 1 изготавливают на одном или более сборочных барабанах посредством перемещения указанных сборочных барабанов между различными рабочими станциями; на каждой из подобных станций соответствующие устройства обеспечивают наложение различных вышеупомянутых элементов (полуфабрикатов) на сборочные барабаны.

В предпочтительном варианте осуществления установка для изготовления шин (не показанная полностью) содержит линию сборки каркасов, на которой один или более сборочных барабанов последовательно перемещаются между различными рабочими станциями, выполненными с возможностью формирования - на каждом сборочном барабане - каркасного рукавного элемента, содержащего слоя/слои 4 каркаса, герметизирующий слой 5, соответствующие удерживающие кольцевые конструктивные элементы 6 и, возможно, одну часть боковин 13.

Одновременно на линии сборки наружных рукавных элементов один или более формообразующих барабанов 14 последовательно перемещаются между различными рабочими станциями, выполненными с возможностью формирования - на каждом формообразующем барабане 14 - наружного рукавного элемента, содержащего, по меньшей мере, брекерный конструктивный элемент 8, протекторный браслет 9 и, возможно, по меньшей мере, одну часть боковин 13.

Установка также содержит сборочную станцию, на которой наружный рукавный элемент снимают со вспомогательного барабана для соединения наружного рукавного элемента с каркасным рукавным элементом.

Собранные шины 2 последовательно перемещают к, по меньшей мере, одному устройству для вулканизации, которое не показано.

Устройство 1, проиллюстрированное на фиг.1, выполнено с возможностью отрезания по размеру обрезиненной ленты 15 для получения заготовки и с возможностью наматывания подобной заготовки на радиально наружную поверхность 14а формообразующего барабана 14 для формирования одного из вышеупомянутых слоев 8а, 8b брекера.

Следовательно, обрезиненная лента 15 содержит множество вышеупомянутых параллельных армирующих кордов 10, «погруженных» в матрицу из эластомерного материала 11 и имеющих наклон под заданным углом ʺαʺ относительно продольного направления ʺX-Xʺ протяженности самóй обрезиненной ленты 15, которое в готовой шине соответствует вышеупомянутому направлению ʺY-Yʺ (фиг.2 и 20).

Устройство 1, проиллюстрированное на фиг.1, содержит рулонодержатель 16, на который обрезиненная лента 15 намотана и на котором она хранится в виде рулона, и резальное устройство 17, расположенное по ходу за рулонодержателем 16 и перед формообразующим барабаном 14 относительно направления ʺFʺ подачи самóй ленты 15 (совпадающего с указанным продольным направлением ʺXʺ протяженности).

Резальное устройство 17 содержит конвейер 18, образованный посредством первой части 19 и второй части 20, содержащих соответственно первую конвейерную ленту и вторую конвейерную ленту, расположенные последовательно одна за другой вдоль вышеупомянутого направления ʺFʺ подачи. Каждая из двух конвейерных лент 19, 20 намотана на шкивы 21, перемещаемые посредством электродвигателей, предпочтительно «бесщеточных», и имеет верхнюю несущую поверхность 22, которая «скользит», прилегая к непрерывной опорной поверхности 23, в направлении ʺFʺ подачи. Конвейер 18 выполнен с возможностью обеспечения опоры для широких обрезиненных лент 15 и перемещения широких обрезиненных лент 15 с шириной, например, до приблизительно 350 мм - 400 мм.

Первая и вторая конвейерные ленты 19, 20 совместно ограничивают щель 24, которая проходит на всей ширине конвейера 18 и в зоне которой обрезиненная лента 15 не опирается на верхнюю несущую поверхность 22. Щель 24 проходит вдоль направления, ортогонального к направлению ʺFʺ подачи.

У подобной щели 24 находится подъемный элемент 25, который может быть перемещен вдоль вертикального направления между первым положением и вторым положением. Подъемный элемент 25 содержит опору 26, на которой два ролика 27 установлены с возможностью свободного вращения независимо друг от друга. Два ролика 27 выровнены вдоль щели 24 и имеют общую ось ʺZ-Zʺ вращения (фиг.2 и 3). Исполнительный механизм 27а выполнен с возможностью обеспечения перемещения опоры 26 вместе с двумя роликами 27 между данным первым положением и данным вторым положением.

В первом положении или опущенном положении два ролика 27 отведены внутрь щели 24, или, другими словами, верхняя терминальная поверхность двух роликов 27 находится под воображаемой несущей поверхностью, получаемой посредством продолжения/удлинения верхней несущей поверхности 22 конвейерных лент 19, 20.

Во втором положении или поднятом положении два ролика 27 выступают вверх из щели 24 или, другими словами, выступают за воображаемую несущую поверхность, получаемую посредством продолжения/удлинения верхней несущей поверхности 22 конвейерных лент 19, 20.

Обращенные друг к другу, терминальные концы двух роликов 27 ограничивают проходное отверстие 28, которое образует зону прерывания радиально периферийной поверхности двух роликов 27 (фиг.2 и 3).

Над конвейером 18 и у зоны резки расположен резальный комплект 29. Резальный комплект 29 содержит нож 30, предпочтительно предусмотренный с нагретым лезвием и выполненный с возможностью перемещения вдоль прямолинейного направления ʺTʺ резки, вдоль которого должна быть разрезана обрезиненная лента 15. Направление ʺTʺ резки параллельно несущей поверхности 22 и имеет наклон относительно направления ʺFʺ подачи и относительно продольного направления ʺXʺ протяженности обрезиненной ленты 15, соответствующий заданному углу ʺαʺ наклона армирующих кордов 10 (фиг.3).

Наклон резального комплекта 29 можно непрерывно регулировать для изменения угла наклона направления ʺTʺ резки и разрезания обрезиненных лент 15 с разными углами наклона кордов 10. Заданный угол ʺαʺ наклона направления ʺTʺ резки можно, например, регулировать в диапазоне между приблизительно 10° и приблизительно 50°.

Направление ʺTʺ резки пересекает среднюю линию ʺMrʺ обрезиненной ленты 15 и среднюю линию ʺMtʺ конвейера 18 в вышеупомянутом проходном отверстии 28 между роликами 27, как показано более четко на фиг.3 на виде в плане. Точка пересечения между направлением ʺTʺ резки и средней линией ʺMrʺ обрезиненной ленты 15 (которая совпадает со средней линией ʺMtʺ конвейера 18) определяет центр ʺHʺ обрезиненной ленты 15 и конвейера 18.

Резальный комплект 29 содержит (фиг.1, 2, 4, 5 и 6) устройства 31 для перемещения ножа 30, прикрепленные к опорной раме 32, расположенной над конвейером 18. На фиг.1 и 2 опорная рама 32 показана схематически в виде удлиненного коробчатого корпуса.

Устройства 31 для перемещения содержат вал 33, установленный с возможностью вращения на опорной раме 32 и проходящий вдоль направления ʺTʺ резки. Вал 33 образован первым ходовым винтом 34 и вторым ходовым винтом 35, расположенными последовательно, выровненными вдоль одной и той же общей оси и выполненными с возможностью совместного вращения. Первый ходовой винт 34 и второй ходовой винт 35 соединены друг с другом в центральном соединительном элементе 33а, расположенном в центральной зоне вала 33. Первый ходовой винт 34 имеет направление резьбы, противоположное по отношению к направлению резьбы второго ходового винта 35. Электродвигатель 36 установлен на опорной раме 32 и функционально соединен с валом 33, например, посредством ременной передачи 37 для обеспечения вращения вала 33. Рельсовая направляющая 38 смонтирована на опорной раме 32 и проходит параллельно валу 33. На схематической фиг.4 для ясности вал 33 был показан над рельсовой направляющей 38, даже если в действительности он расположен рядом с ней, как на фиг.5.

Первая каретка 39 соединена с рельсовой направляющей 38 с возможностью скольжения и подвешена под указанной рельсовой направляющей 38. Первая каретка 39 также несет первую винтовую гайку 40, жестко присоединенную к ней, которая, в свою очередь, установлена на первом ходовом винте 34.

Первый исполнительный механизм 41 подвешен под первой кареткой 39. Первый исполнительный механизм 41 шарнирно присоединен к первой каретке 41 с возможностью поворота вокруг соответствующей оси ʺP-Pʺ колебаний, параллельной направлению ʺTʺ резки.

В частности, первый исполнительный механизм 41 представляет собой исполнительный механизм пневматического типа и содержит основной корпус 42, подвешенный к соответствующей первой каретке 39 и поворачиваемый вокруг вышеупомянутой оси ʺP-Pʺ колебаний. Основной корпус 42 несет подвижный компонент 43, имеющий плиту 44 и два штока 45, составляющих одно целое с плитой 44 и вставленных с возможностью скольжения в нижней зоне основного корпуса 42. Подвижный компонент 43 расположен под основным корпусом 42, и плита 44 подвешена под штоками 45. Внутри основного корпуса 42 первый исполнительный механизм 41 содержит пневматические элементы для перемещения (поршни, камеры, пневматические соединения и т.д.), которые не показаны. Штоки 45 ориентированы вдоль вертикального направления ʺWʺ опускания/подъема, которое перпендикулярно к несущей поверхности 22 и к направлению ʺTʺ резки. Подвижный компонент 43 выполнен с возможностью перемещения между первым положением, в котором он находится рядом с основным корпусом 42 при втянутых штоках 45, и вторым положением, в котором он находится на расстоянии от основного корпуса 42 при выдвинутых штоках 45 (как на фиг.4). Плита 44 несет расположенную под ней, первую половинную часть 46 ножа 30, которая проходит в вертикальном направлении вниз, начиная от указанной плиты 44.

Вторая каретка 47 присоединена к рельсовой направляющей 38 с возможностью скольжения и подвешена под указанной рельсовой направляющей 38. Вторая каретка 47 соединена не напрямую, как разъяснено ниже, со второй винтовой гайкой 48, которая, в свою очередь, установлена на втором ходовом винте 35.

Второй исполнительный механизм 49 подвешен под второй кареткой 47. Второй исполнительный механизм 49 шарнирно присоединен ко второй каретке 47 с возможностью поворота вокруг соответствующей оси колебаний, которая совпадает с осью ʺP-Pʺ колебаний первого исполнительного механизма 41.

Второй исполнительный механизм 49 конструктивно аналогичен первому исполнительному механизму 41, и по этой причине ссылочные позиции для аналогичных элементов являются такими же. В частности, второй исполнительный механизм 49 представляет собой исполнительный механизм пневматического типа и содержит основной корпус 42, подвешенный к соответствующей второй каретке 47 и поворачиваемый вокруг вышеупомянутой оси ʺP-Pʺ колебаний. Основной корпус 42 несет подвижный компонент 43, имеющий плиту 44 и два штока 45 (не видимые на фиг.4, поскольку они втянуты), составляющих одно целое с плитой 44 и вставленных с возможностью скольжения в нижней зоне основного корпуса 42. Подвижный компонент 43 расположен под основным корпусом 42, и плита 44 подвешена под штоками 45. Внутри основного корпуса 42 второй исполнительный механизм 49 содержит пневматические элементы для перемещения (поршни, камеры, пневматические соединения и т.д.), которые не показаны. Штоки 45 ориентированы вдоль вышеупомянутого вертикального направления ʺWʺ опускания/подъема. Подвижный компонент 43 выполнен с возможностью перемещения между первым положением, в котором он находится рядом с основным корпусом 42 при втянутых штоках 45, и вторым положением, в котором он находится на расстоянии от основного корпуса 42 при выдвинутых штоках 45 (фиг.4). Плита 44 несет расположенную под ней, вторую половинную часть 50 ножа 30, которая проходит в вертикальном направлении вниз, начиная от указанной плиты 44.

Первый и второй исполнительные механизм 41, 49 могут быть приведены в действие независимо друг от друга для независимого перемещения каждой из половинных частей 46, 50 ножа 30 между первым поднятым положением и вторым опущенным положением.

Первая половинная часть 46 и вторая половинная часть 50 подвешены и колеблются вокруг оси ʺP-Pʺ колебаний, параллельной направлению ʺTʺ резки. Первый и второй исполнительные механизмы 41, 49 вместе с соответствующими половинными частями 46, 50 могут свободно колебаться независимо друг от друга.

Вспомогательная каретка 51 взаимодействует с рельсовой направляющей 38 с возможностью скольжения рядом со второй кареткой 47 и присоединена к указанной второй каретке 47 посредством расположенного между ними, упругого устройства 52, образованного пневматическим цилиндром, который образует пневматическую пружину. Вторая винтовая гайка 48 напрямую и жестко соединена со вспомогательной кареткой 51.

В проиллюстрированном варианте осуществления основной корпус 53 пневматического цилиндра 52 прикреплен ко второй каретке 47, и шток 54 пневматического цилиндра 52 прикреплен к вспомогательной каретке 51. Шток 54 выполнен с возможностью перемещения и ориентирован параллельно рельсовой направляющей 38. В исходной конфигурации, в которой пневматический цилиндр 52 не подвергается воздействию внешних сил, шток 54 удерживается в выдвинутом положении посредством воздуха, содержащегося в пневматическом цилиндре 52. Следовательно, пневматический цилиндр 52 выполнен с возможностью отталкивания второй каретки 47 от вспомогательной каретки 51 вдоль направления ʺTʺ резки.

Совместное вращение первого и второго ходовых винтов 34, 35, приводимых в действие посредством электродвигателя 36, создает возможность перемещения первой каретки 39, вспомогательной каретки 51 и второй каретки 47 вдоль рельсовой направляющей 38.

Поскольку первый и второй ходовые винты 34, 35 имеют противоположные направления резьбы, вращение вала 33 в первом направлении вызывает поступательное перемещение первой винтовой гайки 40 вместе с первой кареткой 39 и второй винтовой гайки 48 вместе со вспомогательной кареткой 51 по направлению к центральному соединительному элементу 33а, то есть приближение их друг к другу. Вспомогательная каретка 51 посредством пневматического цилиндра 52 также толкает вторую каретку 47 по направлению к центральному соединительному элементу 33а. Упругие свойства пневматического цилиндра 52 таковы, что осевое усилие, действующее со стороны вспомогательной каретки 51 на вторую каретку 47, не вызывает значительных изменений расстояния между указанными вспомогательной кареткой 51 и второй кареткой 47 (то есть шток 54 не вталкивается в соответствующий основной корпус 53) до тех пор, пока вторая каретка 47 не столкнется с препятствиями. Первая каретка 39 и вторая каретка 47 совместно перемещаются ближе друг к другу. Следовательно, устройства 31 для перемещения выполнены с возможностью перемещения первой и второй половинных частей 46, 50 ножа 30 симметрично и ближе друг к другу вдоль направления ʺTʺ резки.

Первая винтовая гайка 40 и вторая винтовая гайка 48 также установлены на соответствующих первом и втором ходовых винтах 34, 35 так, что первая и вторая каретки 39, 47 входят в контакт друг с другом в плоскости ʺAʺ симметрии вала 33, ортогональной к направлению ʺTʺ резки и проходящей через центр ʺHʺ конвейера 18, то есть через центральный соединительный элемент 33а.

Если вал 33 продолжает вращаться в указанном первом направлении, первая каретка 39 и вспомогательная каретка 51 продолжают перемещаться по направлению друг к другу и по направлению к центральному соединительному элементу 33а. Вместо этого вторая каретка 47 изменяет свое направление перемещения на противоположное, поскольку первая каретка 39 толкает ее по направлению к вспомогательной каретке 51 в направлении, противоположном направлению действия упругой силы, создаваемой пневматическим цилиндром 52. Шток 54 вталкивается в соответствующий основной корпус 53, поскольку упругие свойства пневматического цилиндра 52 таковы, что он не может противодействовать силе, действующей со стороны электродвигателя 36. Вторая каретка 47 перемещается вместе с первой кареткой 39 по направлению к вспомогательной каретке 51. Следовательно, устройства 31 для перемещения выполнены с конфигурацией, создающей возможность совместного перемещения первой и второй половинных частей 46, 50 как одного ножа вдоль направления ʺTʺ резки.

Стопорные элементы, которые не проиллюстрированы, и/или программирование работы электродвигателя 36 определяют первое конечное положение останова первой каретки 39, в котором первая винтовая гайка 40 находится рядом с центральным соединительным элементом 33а, и плоскость ʺBʺ соединения между первой кареткой 39 и второй кареткой 47 смещена относительно вышеуказанной плоскости ʺAʺ симметрии вала 33 (как на фиг.4). Подобная плоскость ʺBʺ соединения смещена по направлению ко второму ходовому винту 35 на расстояние ʺdʺ, измеренное относительно плоскости ʺAʺ симметрии. Подобное расстояние ʺdʺ равно, например, приблизительно 20 мм.

Вращение вала 33 во втором направлении, противоположном по отношению к первому направлению, вызывает поступательное перемещение первой винтовой гайки 40 вместе с первой кареткой 39 и второй винтовой гайки 48 вместе с вспомогательной кареткой 51 в направлении от центрального соединительного элемента 33а, то есть совместное перемещение в направлении удаления друг от друга.

Пока шток 54 еще не полностью выдвинут, пневматический цилиндр 52 обеспечивает поджим второй каретки 47 к первой каретке 39 и удерживание ее у указанной первой каретки 39. Следовательно, первая и вторая каретки 39, 47 перемещаются вместе до тех пор, пока плоскость ʺBʺ соединения не «достигнет» плоскости ʺAʺ симметрии вала 33. В данном положении шток 54 будет полностью выдвинут, и пневматический цилиндр 52 больше не сможет обеспечивать поджим. При подвергании воздействию тягового усилия пневматический цилиндр 52 ведет себя подобно жесткому телу. Из этого следует, что в том случае, если вращение вала 33 будет продолжаться в одном и том же втором направлении, вспомогательная каретка 51 обеспечит приведение второй каретки 47 в движение вместе с ней при ее собственном перемещении посредством полностью выдвинутого пневматического цилиндра 52 и удаление второй каретки 47 от первой каретки 39. Устройства 31 для перемещения выполнены с конфигурацией, обеспечивающей перемещение указанных половинных частей 46, 50 симметрично и друг от друга вдоль направления ʺTʺ резки.

Когда первая и вторая каретки 39, 47 находятся вместе в плоскости ʺBʺ соединения и подвижные компоненты 43 как первого, так и второго исполнительных механизмов 41, 49 находятся в одном и том же вертикальном положении (оба находятся в первом положении или оба находятся во втором положении), данные две половинные части 46, 50 ножа 30 находятся рядом друг с другом в одной и той же плоскости ʺBʺ соединения для образования одного тела.

В подобной конфигурации нож 30 в его полном виде с данными двумя половинными частями 46, 50, находящимися рядом друг с другом, имеет форму сплющенной «бабочки» (фиг.7).

Нож 30 в его полном виде имеет непрерывную нижнюю и криволинейную режущую кромку (с формой полумесяца) и две боковые режущие кромки 57, 58. Нижняя режущая кромка направлена к конвейеру 18, и данные две боковые режущие кромки 57, 58 являются направленными с противоположных сторон ножа 30. Нижняя режущая кромка и данные две боковые режущие кромки 57, 58 находятся в одной и той же плоскости ʺCʺ расположения, которая «содержит» направление ʺTʺ резки. Нижняя режущая кромка образована расположенными рядом друг с другом, саблевидной половиной 55 режущей кромки, которая принадлежит первой половинной части 46, и саблевидной половиной 56 режущей кромки, которая принадлежит второй половинной части 50.

Первая и вторая половинные части 46, 50 являются симметричными относительно плоскости ʺBʺ соединения, которая, следовательно, образует плоскость ʺDʺ симметрии ножа 30, ортогональную к плоскости ʺCʺ расположения.

Нож 30 в его полном виде имеет вертикальную центральную ось ʺEʺ, представляющую собой место пересечения плоскости ʺDʺ симметрии и плоскости ʺCʺ расположения ножа 30.

Более подробно, каждая из первой и второй половинных частей 46, 50 содержит вышеупомянутую саблевидную половину 55, 56 режущей кромки, образованную нижней криволинейной частью 59а, 60а, которая направлена в сторону конвейера 18, проходит от центральной оси ʺEʺ и заканчивается соответствующей вершиной 59b, 60b. Вершины 59b, 60b являются ориентированными с противоположных сторон ножа 30. Каждая нижняя криволинейная часть 59а, 60а имеет радиус кривизны, составляющий приблизительно 50 мм. Каждая вершина 59b, 60b имеет радиус кривизны, составляющий приблизительно 2 мм.

Каждая из боковых режущих кромок 57, 58 образована в углублении, образованном на боковом крае соответствующей половинной части 46, 50, противоположном по отношению к боковому краю, расположенному у центральной оси ʺEʺ. Каждая боковая режущая кромка 57, 58 расположена над соответствующей саблевидной половиной 55, 56 режущей кромки и направлена в направлении ʺTʺ резки. Каждая боковая режущая кромка 57, 58 имеет радиус кривизны, составляющий приблизительно 1 мм.

Каждая из первой и второй половинных частей 46, 50 также содержит опорную кромку 61, 62, направленную вверх и расположенную между вершиной 59b, 60b соответствующей саблевидной половины 55, 56 режущей кромки и соответствующей боковой режущей кромкой 57, 58. Каждая опорная кромка 61, 62 также образована в соответствующем углублении вышеупомянутой боковой кромки и не имеет никакого режущего края.

Вышеупомянутые устройства 31 для перемещения ножа 30 выполнены с возможностью перемещения ножа 30 между нижеописанными конфигурациями:

первой конфигурацией А, в которой первая и вторая половинные части 46, 50 находятся рядом друг с другом и соединены друг с другом в вышеупомянутой плоскости ʺDʺ симметрии ножа 30 и находятся обе в поднятом положении относительно конвейера 18 и по существу сцентрированы относительно указанного конвейера 18, или, что ее лучше, плоскость ʺDʺ симметрии ножа 30 смещена относительно плоскости ʺAʺ симметрии вала 33 на вышеупомянутое расстояние ʺdʺ. Другими словами, плоскость ʺDʺ симметрии ножа 30 расположена со смещением относительно центра ʺHʺ конвейера 18 (точки пересечения между направлением ʺTʺ и средней линией ʺMtʺ);

второй конфигурацией В, в которой первая половинная часть 46 опущена по направлению к конвейеру 18, в то время как вторая половинная часть 50 остается поднятой, и, кроме того, первая половинная часть 46 и вторая половинная часть 50 находятся в положении, которое сцентрировано относительно центра ʺHʺ конвейера 18. Плоскость ʺDʺ симметрии ножа 30 совпадает с плоскостью ʺAʺ симметрии вала 33 (вышеупомянутое расстояние ʺdʺ составляет нуль). При перемещении между данными первой и второй конфигурациями первая половинная часть 46 опускается, перемещаясь вдоль центральной оси ʺEʺ, и после этого первая и вторая половинные части 46, 50 поступательно перемещаются вместе вдоль направления ʺTʺ резки;

третьей конфигурацией С, в которой первая половинная часть 46 и вторая половинная часть 50 по-прежнему находятся рядом друг с другом и соединены друг с другом в указанной плоскости ʺDʺ симметрии, и находятся обе в опущенном положении ближе к конвейеру 18 и сцентрированы относительно центра ʺНʺ конвейера 18;

четвертой конфигурацией D, в которой первая половинная часть 46 и вторая половинная часть 50 расположены на расстоянии друг от друга вдоль указанного направления ʺТʺ резки и находятся в опущенном положении и у противоположных краев конвейера 18;

пятой конфигурацией Е, в которой первая половинная часть 46 и вторая половинная часть 50 расположены на расстоянии друг от друга вдоль указанного направления ʺТʺ резки и находятся в поднятом положении и у противоположных краев конвейера 18.

Резальный комплект 29 также содержит устройства 63 для блокировки колебаний, которые функционально активны, когда первая и вторая половинные части 46, 50 находятся в положении, по существу сцентрированном относительно конвейера 18.

Подобные блокировочные устройства 63 содержат (фиг.4, 5 и 6) направляющую 64, образованную, например, С-образным профилем, которая проходит параллельно рельсовой направляющей 38 и прикреплена к опорной раме 32. Направляющая 64 расположена у плоскости ʺAʺ симметрии вала 33. Блокировочные устройства 63 также содержат противоколебательный барабан 65, прикрепленный к основному корпусу 42 первого исполнительного механизма 41 с возможностью поворота. Ось поворота противоколебательного барабана 65 перпендикулярна к оси ʺP-Pʺ колебаний и параллельна верхней несущей поверхности 22 конвейера 18. Протяженность направляющей 64 такова, что противоколебательный барабан 65 вставляется в указанную направляющую 64 только тогда, когда первая каретка 39 вместе с первым исполнительным механизмом 41 приближается к плоскости ʺAʺ симметрии вала 33, то есть к его центральной зоне.

Когда противоколебательный барабан 65 входит в контактное взаимодействие с направляющей 64, первая каретка 39 может по-прежнему скользить вдоль рельсовой направляющей 38, но колебания первого исполнительного механизма 41 вокруг оси ʺP-Pʺ колебаний блокируются вместе с колебаниями первой половинной части 46 ножа 30.

Кроме того, положение направляющей 64 в вертикальном направлении можно регулировать для центрирования первой половинной части 46, когда она расположена у указанной центральной зоны вала 33.

Блокировочные устройства 63 также содержат выступ 66, образующий одно целое с первым исполнительным механизмом 41 или со вторым исполнительным механизмом 49 и выполненный с возможностью вставки в гнездо 67 второго исполнительного механизма 49 или первого исполнительного механизма 41, когда первая и вторая половинные части 46, 50 находятся рядом друг с другом и соединены друг с другом. В проиллюстрированном варианте осуществления выступ 66 представляет собой призму, закрепленную на плите 44 первого исполнительного механизма 41. Призма 66 является удлиненной в вертикальном направлении. Гнездо 67 ограничено С-образным элементом, закрепленным на плите 44 второго исполнительного механизма 49 и обращенным к призме 66. Когда призма 66 вставлена в гнездо 67, указанная призма 66 может свободно скользить в гнезде 67 вдоль вертикального направления ʺWʺ подъема/опускания. Таким образом, каждая из половинных частей 46, 50 ножа 30 может свободно перемещаться между первым поднятым положением и вторым опущенным положением. Тем не менее, С-образный элемент и второй исполнительный механизм 49 вместе с ним не могут быть перемещены в боковом направлении вдоль направления ʺSʺ поперечных колебаний (фиг.6), ортогонального к плоскости ʺCʺ расположения ножа 30 и к направлению ʺTʺ резки, относительно первого исполнительного механизм 41. Следовательно, также предотвращаются колебания второй половинной части 50 ножа 30.

Во время использования и в соответствии со способом сборки шин для колес транспортных средств согласно настоящему изобретению обрезиненную ленту 15, размотанную из рулона, перемещают вперед на конвейере 18 вдоль направления ʺFʺ подачи, совпадающего с продольным направлением протяженности указанной обрезиненной ленты 15, до тех пор, пока она не пройдет на заданное расстояние за зону резки на самом указанном конвейере 18, то есть за щель 24. Подобное заданное расстояние представляет собой надлежащую длину для намотки куска (который будет отрезан) на формообразующий барабан 14, расположенный дальше по ходу, и соответствует, например, протяженности указанного формообразующего барабана 14 вдоль окружности.

В этот момент при остановленной обрезиненной ленте 15 подъемный элемент 25, который был отведен в щель 24, перемещается во второе поднятое положение и поднимает часть обрезиненной ленты 15 так, чтобы образовать выпуклость 68, расположенную под резальным устройством 17. Выпуклость 68 имеет две наклонные части 69, каждая из которых образует угол ʺβʺ наклона, составляющий приблизительно 40°, относительно горизонтальной плоскости (фиг.8).

В зоне указанной выпуклости 68 нижняя часть обрезиненной ленты 15 опирается на ролики 27 за исключением той части обрезиненной ленты 15, которая находится над проходным отверстием 28. Нож 30 находится в первой вышеописанной конфигурации А, в которой указанный нож 30 поднят и плоскость ʺDʺ симметрии ножа 30 смещена относительно центра ʺHʺ конвейера 18 на вышеупомянутое расстояние ʺdʺ (фиг.9).

В этот момент опускают одну первую половинную часть 46, обеспечивая ее перемещение относительно второй половинной части 50 вдоль прямолинейного и вертикального направления ʺWʺ опускания. Первая половинная часть 46 прокалывает обрезиненную ленту 15 на наклонной части 69 указанной выпуклости 68, разрезает ее и вставляется в указанную обрезиненную ленту 15 в ее зоне, расположенной над проходным отверстием 28 подъемного элемента 25. Благодаря наклону первая половинная часть 46 проходит в обрезиненную ленту 15 в зоне соответствующей вершины 59b и в зоне соответствующей нижней криволинейной части 59а. Более подробно (фиг.10), первая половинная часть 46 имеет траекторию с наклоном под углом ʺδʺ набегания, образованным относительно горизонтальной плоскости и предпочтительно равным 90°. Из этого следует, что указанная первая половинная часть 46 входит в контакт с наклонной частью 69 выпуклости 68 под углом ʺγʺ входа (ограниченным между направлением указанной первой половинной части и поверхностью наклонной части), равным ʺδʺ+ʺβʺ, то есть равным приблизительно 130°. Форма саблевидной половины 55 режущей кромки обеспечивает возможность предотвращения разрезания кордов 10, и она обеспечивает возможность ее вставки между двумя соседними кордами 10. Первая половинная часть 46 проходит в обрезиненную ленту 15, создавая отверстие, до тех пор, пока сама обрезиненная лента 15 не будет перемещена к соответствующей боковой режущей кромке 57 (фиг.11). Плоскость ʺDʺ симметрии ножа 30 по-прежнему смещена относительно центра ʺHʺ конвейера 18 на вышеупомянутое расстояние ʺdʺ.

Когда первая половинная часть 46 опущена и вторая половинная часть 50 поднята, указанные первую половинную часть 46 и вторую половинную часть 50 поступательно перемещают вместе вдоль прямолинейного и горизонтального направления ʺTʺ резки до тех пор, пока плоскость ʺDʺ симметрии ножа 30 не будет перемещена в положение над центром ʺHʺ конвейера 18, то есть до тех пор, пока вышеупомянутое расстояние ʺdʺ не будет устранено (фиг.12 и 13). В таком положении (в вышеописанной второй конфигурации В) центральная ось ʺEʺ ножа 30, которая находится между первой половинной частью 46 и второй половинной частью 50, пересекает среднюю линию ʺMtʺ обрезиненной ленты 15. Во время данного перемещения обрезиненная лента 15 разрезается боковой режущей кромкой 57 первой половинной части 46 и частично поднимается от опорной кромки 61 указанной первой половинной части 46. В конце подобного перемещения, когда центральная ось ʺEʺ ножа 30 находится над центром ʺHʺ конвейера 18, вторая половинная часть 50 расположена над прорезью 70, образованной в обрезиненной ленте 15 первой половинной частью 46, в частности, над отверстием, исходно образованным первой половинной частью 46.

После этого вторую половинную часть 50 опускают вдоль прямолинейного и вертикального направления ʺWʺ опускания так, чтобы она снова оказалась сбоку от первой половинной части 46 (фиг.14). Следовательно, вторая половинная часть 50 проходит в прорезь 70, не сталкиваясь с сопротивлением. Нож 30 находится в вышеописанной конфигурации С, и он расположен в проходном отверстии 28. После опускания второй половинной части 50 нож 30, образованный данными двумя соединенными половинными частями 46, 50, снова будет иметь полный вид и будет расположен точно в центре ʺHʺ конвейера 18 и обрезиненной ленты 15.

Во время опускания как первой половинной части 46, так и второй половинной части 50 колебания предотвращаются.

Пока первая и вторая половинные части 46, 50 остаются в опущенном положении, они одновременно и симметрично перемещаются друг от друга вдоль направления ʺTʺ резки (одна в одном направлении и другая в противоположном направлении, фиг.15 и 16) до тех пор, пока они не будут переведены в четвертую конфигурацию D (фиг.17). Другими словами, первая и вторая половинные части 46, 50 синхронно перемещаются друг от друга, то есть в каждый момент они обе имеют одинаковую скорость (по абсолютной величине). Указанная скорость может быть постоянной или переменной.

Во время совместного и симметричного перемещения указанных первой и второй половинных частей 46, 50 друг от друга обрезиненная лента 15 поддерживается и частично поднимается от опорных кромок 61, 62 и симметрично разрезается боковыми режущими кромками 57, 58. Первая и вторая половинные части 46, 50 продолжают перемещаться до тех пор, пока они не выйдут за пределы обрезиненной ленты 15 со стороны ее противоположных боковых краев 71 и не завершат отделение куска обрезиненной ленты 15, расположенного по ходу за резальным комплектом 17.

Во время подобного симметричного перемещения друг от друга первая половинная часть 46 и вторая половинная часть 50 могут независимо колебаться вдоль направления ʺSʺ поперечных колебаний, и подобные колебания позволяют половинным частям 46, 50 ножа 30 проходить под фактическим углом разрезания и продолжать разрезать материал между двумя соседними кордами 10.

В конце разрезания первую и вторую половинные части 46, 50 снова поднимают (конфигурация Е, фиг.18), и затем их снова приближают друг к другу вдоль направления ʺTʺ резки до тех пор, пока они не вернутся обратно в конфигурацию А. После этого нож 30 готов к выполнению нового цикла разрезания. Отрезанный кусок затем накладывают на формообразующий барабан 14 посредством намотки.

Изобретение относится к способу сборки шин для колес транспортных средств. Техническим результатом является повышение качества разрезания полуфабриката и качества шины. Технический результат достигается способом сборки шин для колес транспортных средств, который включает образование компонента шины (2) на формообразующем барабане (14). При этом компонент образуют посредством подачи непрерывной обрезиненной ленты (15), отрезки непрерывной обрезиненной ленты (15) по размеру, наложения отрезанной непрерывной обрезиненной ленты (15) на формообразующий барабан (14). Причем отрезка по размеру включает перемещение ножа (30), образованного первой половинной частью (46) и второй половинной частью (50), над непрерывной обрезиненной лентой (15) вблизи центральной части зоны резки. Подъем части обрезиненной ленты (15) подъемным элементом (25), размещенным под непрерывной обрезиненной лентой (15) и у зоны резки. Опускание первой половинной части (46) ножа (30), обеспечение ее перемещения относительно второй половинной части (50) до тех пор, пока она не образует отверстие в обрезиненной ленте (15), и вставку первой половинной части (46) в указанное отверстие. Совместное перемещение первой половинной части (46) и второй половинной части (50) вдоль направления (Т) резки и в направлении резки для образования прорези (70) в обрезиненной ленте (15) посредством первой половинной части (46). Опускание второй половинной части (50), обеспечение ее перемещения относительно первой половинной части (46) до тех пор, пока вторая половинная часть (50) не будет вставлена в прорезь (70). Симметричное перемещение первой и второй половинных частей (46, 50) синхронно друг от друга в противоположных направлениях и вдоль направления (Т) резки. 2 н. и 37 з.п. ф-лы, 20 ил.

1. Способ сборки шин для колес транспортных средств, включающий: образование по меньшей мере одного компонента шины (2) на формообразующем барабане (14), при этом компонент образуют посредством:

подачи непрерывной обрезиненной ленты (15);

отрезки непрерывной обрезиненной ленты (15) по размеру;

наложения непрерывной обрезиненной ленты (15), отрезанной по размеру, на формообразующий барабан (14);

при этом отрезка по размеру включает:

- перемещение ножа (30), образованного первой половинной частью (46) и второй половинной частью (50), над непрерывной обрезиненной лентой (15) вблизи центральной части зоны резки;

- подъем подъемного элемента (25), размещенного под непрерывной обрезиненной лентой (15) и у зоны резки, до тех пор, пока часть обрезиненной ленты (15) не будет поднята;

- опускание одной первой половинной части (46) ножа (30), обеспечение ее перемещения относительно второй половинной части (50) до тех пор, пока она не образует отверстие в обрезиненной ленте (15), и вставку первой половинной части (46) в указанное отверстие;

- совместное перемещение первой половинной части (46) и второй половинной части (50) вдоль направления (Т) резки и в направлении резки для образования прорези (70) в обрезиненной ленте (15) посредством первой половинной части (46);

- опускание второй половинной части (50), обеспечение ее перемещения относительно первой половинной части (46) до тех пор, пока вторая половинная часть (50) не будет вставлена в прорезь (70);

- симметричное перемещение первой и второй половинных частей (46, 50) синхронно друг от друга в противоположных направлениях и вдоль направления (Т) резки.

2. Способ по п.1, при котором сначала одну первую половинную часть (46) опускают и впоследствии первую половинную часть (46) и вторую половинную часть (50) совместно перемещают.

3. Способ по п.2, при котором первую половинную часть (46) опускают вдоль прямолинейного и вертикального направления (W) опускания.

4. Способ по п.2 или 3, при котором первую половинную часть (46) опускают в смещенном положении относительно центра (Н) обрезиненной ленты (15).

5. Способ по пп.1-3, при котором направление (Т) резки является прямолинейным и горизонтальным.

6. Способ по любому из предшествующих пунктов, при котором, когда вторая половинная часть (50) опущена, центральная ось (Е) ножа (30) расположена по существу у центра (Н) обрезиненной ленты (15).

7. Способ по любому из предшествующих пунктов, при котором разрезание включает образование выпуклости (68), расположенной у зоны резки, посредством обрезиненной ленты (15), при этом первая половинная часть (46) разрезает обрезиненную ленту (15) на наклонной части (69) указанной выпуклости (68).

8. Способ по п.7, при котором наклонная часть (69) образует угол (β) наклона относительно горизонтальной плоскости, находящийся в диапазоне между приблизительно 20° и приблизительно 45°.

9. Способ по любому из предшествующих пунктов, при котором первая половинная часть (46) содержит саблевидную половину (55) режущей кромки и разрезает обрезиненную ленту (15) посредством вершины (59b) саблевидной половины (55) режущей кромки.

10. Способ по п.9, при котором первая половинная часть (46) проникает в обрезиненную ленту (15) в зоне вершины (59b) и в зоне нижнего криволинейного участка (59а) саблевидной половины (55) режущей кромки, смежного с вершиной (59b).

11. Способ по любому из предшествующих пунктов, при котором каждая из первой половинной части (46) и второй половинной части (50) содержит соответствующую боковую режущую кромку (57, 58), при этом во время симметричного перемещения первой и второй половинных частей (46, 50) друг от друга обрезиненную ленту (15) разрезают боковыми режущими кромками (57, 58).

12. Способ по любому из предшествующих пунктов, при котором каждая из первой половинной части (46) и второй половинной части (50) содержит опорную кромку (61, 62), при этом во время симметричного перемещения первой и второй половинных частей (46, 50) друг от друга обрезиненная лента (15) опирается на опорные кромки (61, 62).

13. Способ по любому из предшествующих пунктов, при котором во время симметричного перемещения друг от друга первая половинная часть (46) и вторая половинная часть (50) могут независимо колебаться вдоль бокового направления (S), перпендикулярного направлению (Т) резки.

14. Способ по любому из предшествующих пунктов, при котором во время опускания первая половинная часть (46) и вторая половинная часть (50) зафиксированы друг относительно друга и относительно обрезиненной ленты (15) вдоль бокового направления (S), перпендикулярного к направлению (Т) резки.

15. Способ по любому из предшествующих пунктов, дополнительно включающий после отрезки по размеру:

- подъем первой и второй половинных частей (46, 50);

- перемещение первой и второй половинных частей (46, 50) для приближения их друг к другу вдоль направления (Т) резки до тех пор, пока первая половинная часть (46) не соединится снова со второй половинной частью (50), и перевод ножа (30) снова в положение над центральной частью зоны резки.

16. Способ по п.15, при котором после соединения первая половинная часть (46) толкает вторую половинную часть (50) и указанные половинные части (46, 50) совместно совершают поступательное перемещение до тех пор, пока не будет достигнуто смещенное положение относительно центра (Н) обрезиненной ленты (15).

17. Способ по п.15 или 16, при котором первая половинная часть (46) снова соединяется со второй половинной частью (50) у центра (Н) обрезиненной ленты (15).

18. Устройство для разрезания непрерывной обрезиненной ленты в процессе сборки шин для колес транспортных средств, содержащее:

конвейер (18), образующий несущую поверхность (22) для непрерывной обрезиненной ленты (15), проходящую вдоль направления (F) подачи;