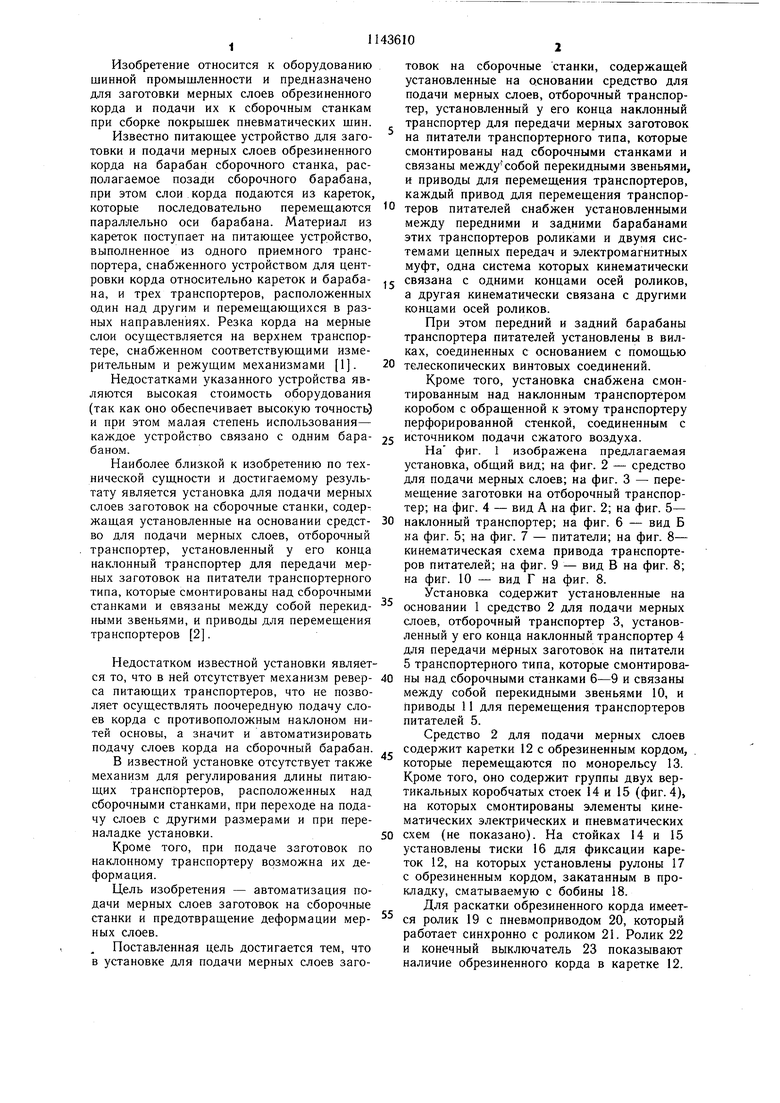

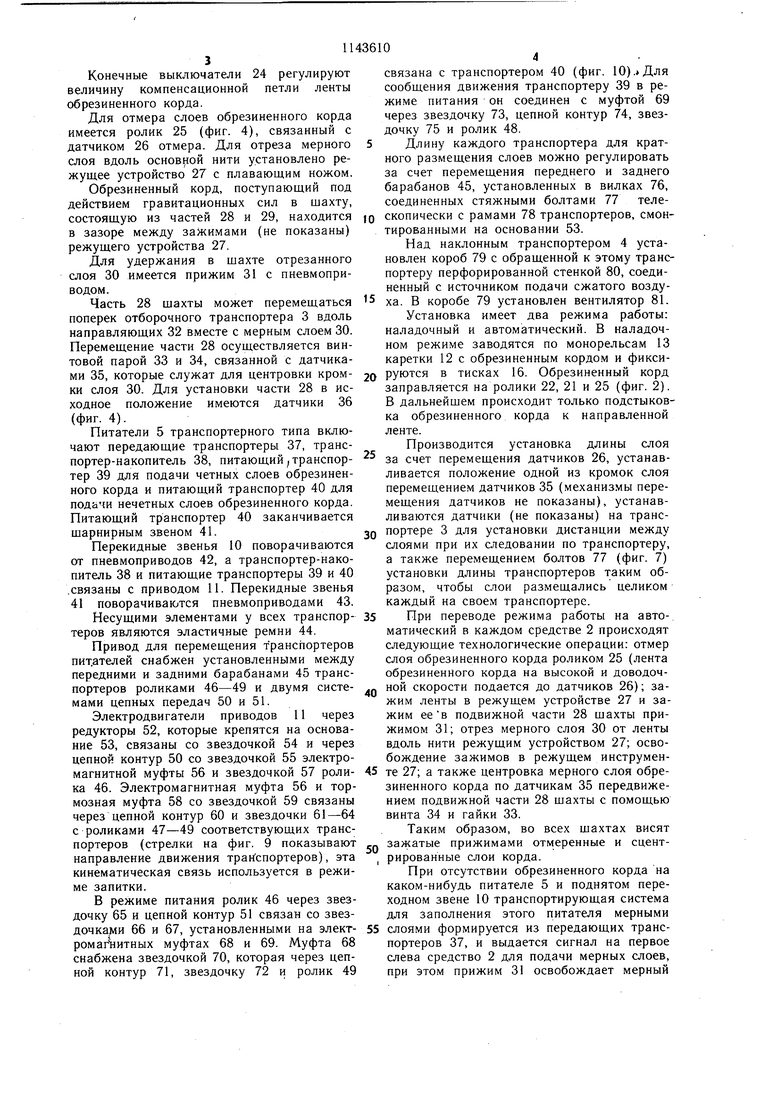

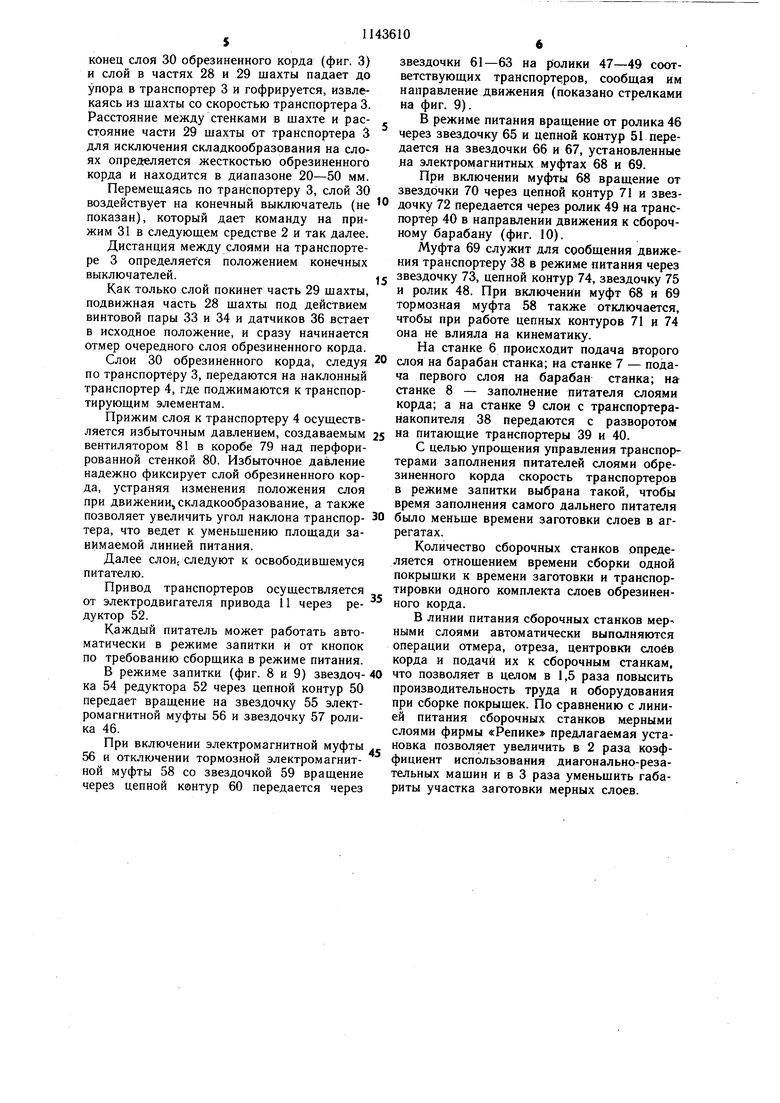

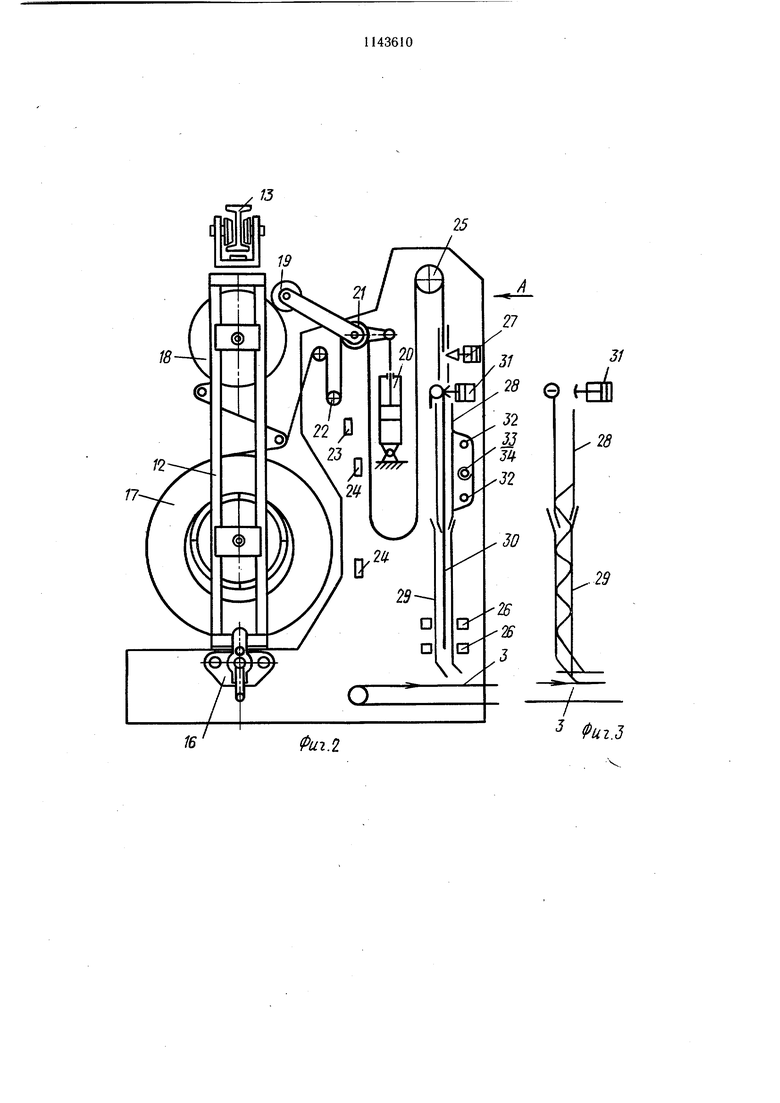

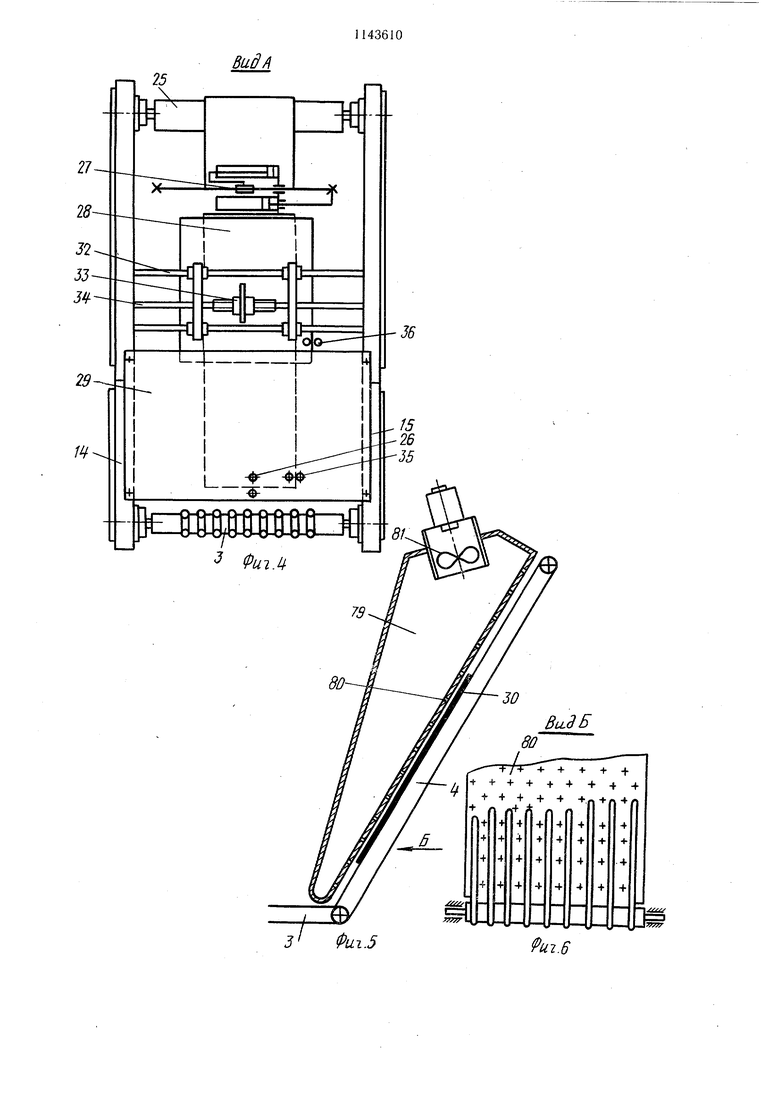

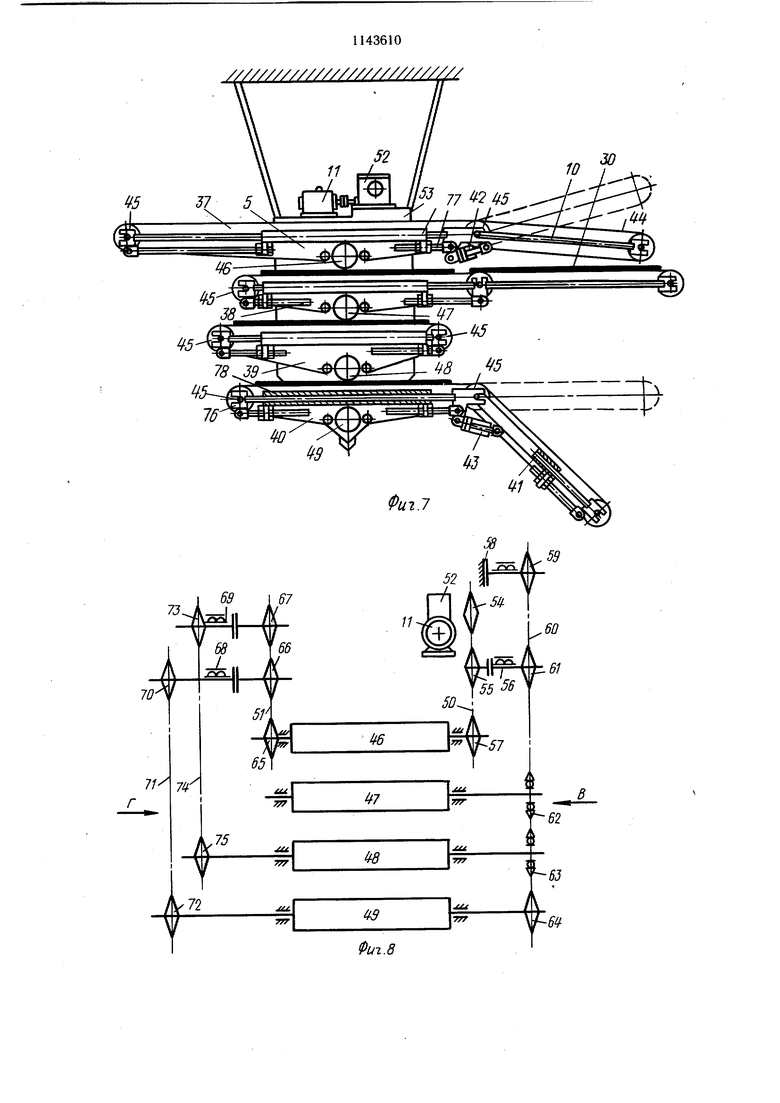

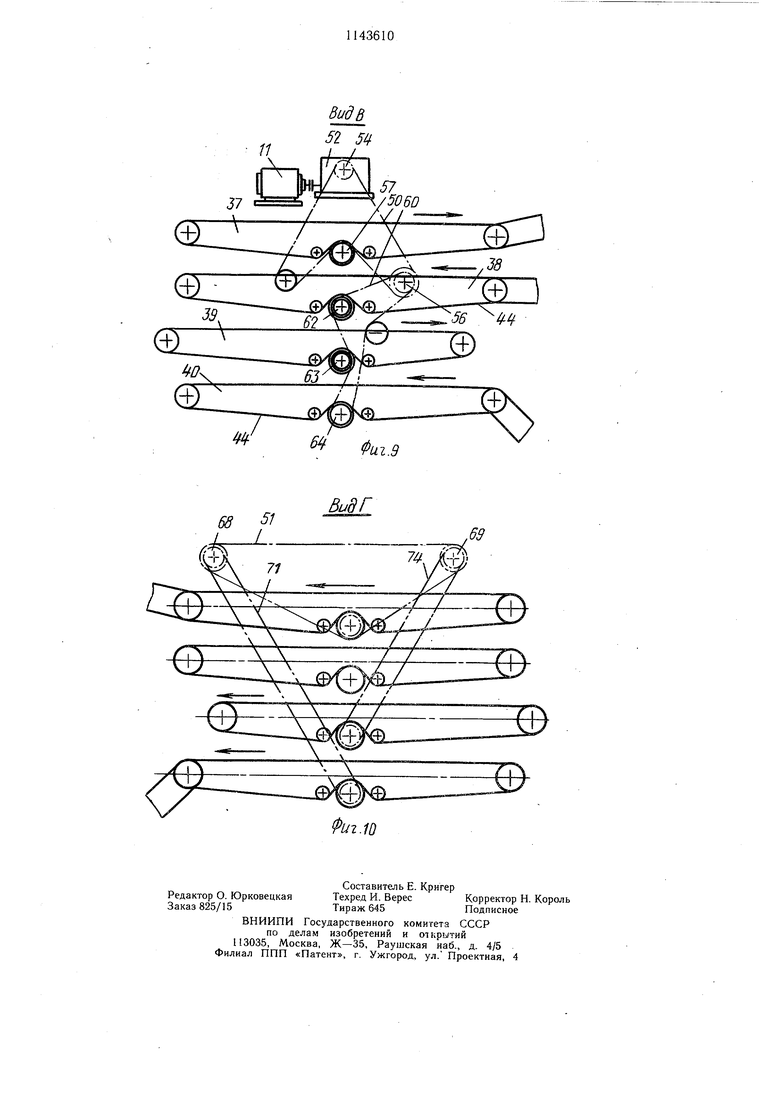

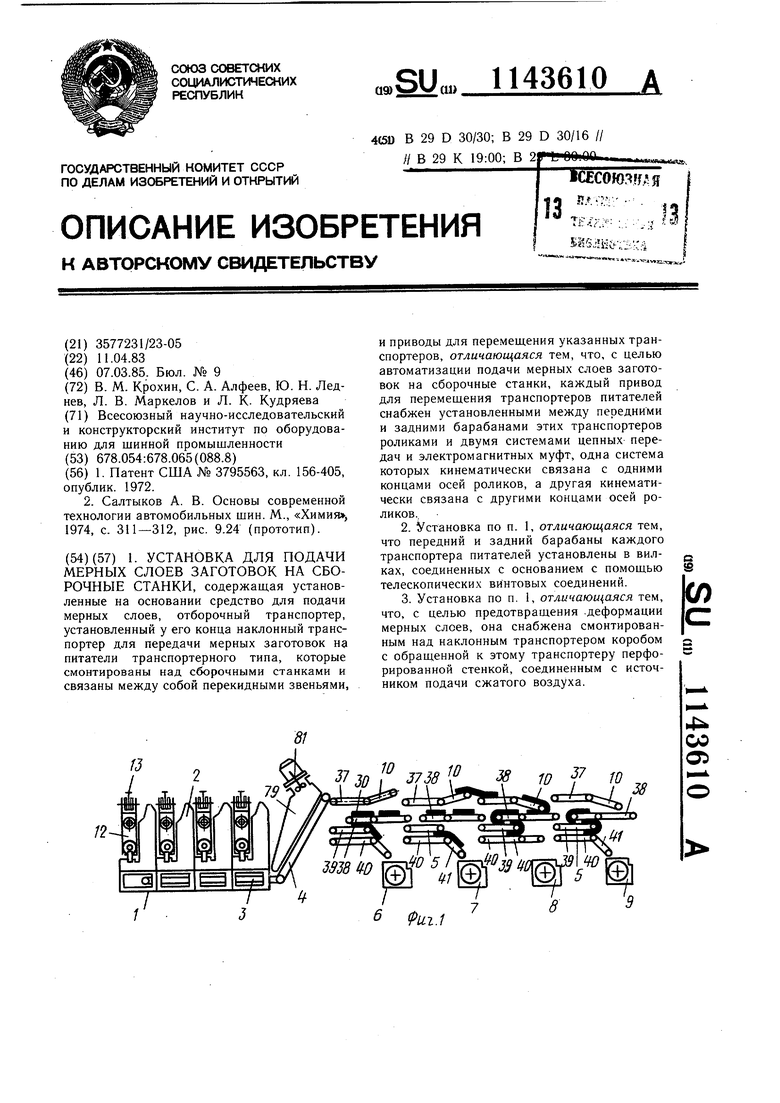

Изобретение относится к оборудованию шинной промышленности и предназначено для заготовки мерных слоев обрезиненного корда и подачи их к сборочным станкам при сборке покрышек пневматических шин. Известно питаюш,ее устройство для заготовки и подачи мерных слоев обрезиненного корда на барабан сборочного станка, располагаемое позади сборочного барабана, при этом слои корда подаются из кареток, которые последовательно перемешаются параллельно оси барабана. Материал из кареток поступает на питающее устройство, выполненное из одного приемного транспортера, снабженного устройством для центровки корда относительно кареток и барабана, и трех транспортеров, расположенных один над другим и перемешаюшихся в разных направлениях. Резка корда на мерные слои осушествляется на верхнем транспортере, снабженном соответствующими измерительным и режущим механизмами 1. Недостатками указанного устройства являются высокая стоимость оборудования (так как оно обеспечивает высокую точность) и при этом малая степень использования- каждое устройство связано с одним барабаном. Наиболее близкой к изобретению по технической сущности и достигаемому результату является установка для подачи мерных слоев заготовок на сборочные станки, содержащая установленные на основании средство для подачи мерных слоев, отборочный транспортер, установленный у его конца наклонный транспортер для передачи мерных заготовок на питатели транспортерного типа, которые смонтированы над сборочными станками и связаны между собой перекидными звеньями, и приводы для перемещения транспортеров 2. Недостатком известной установки является то, что в ней отсутствует механизм реверса питающих транспортеров, что не позволяет осуществлять поочередную подачу слоев корда с противоположным наклоном нитей основы, а значит и автоматизировать подачу слоев корда на сборочный барабан. В известной установке отсутствует также механизм для регулирования длины питающих транспЬртеров, расположенных над сборочными станками, при переходе на подачу слоев с другими размерами и при переналадке установки. Кроме того, при подаче заготовок по наклонному транспортеру возможна их деформация. Цель изобретения - автоматизация подачи мерных слоев заготовок на сборочные станки и предотвращение деформации мерных слоев. Поставленная цель достигается тем, что в установке для подачи мерных слоев заготовок на сборочные станки, содержащей установленные на основании средство для подачи мерных слоев, отборочный транспортер, установленный у его конца наклонный транспортер для передачи мерных заготовок на питатели транспортерного типа, которые смонтированы над сборочными станками и связаны междусобой перекидными звеньями, и приводы для перемещения транспортеров, каждый привод для перемещения транспортеров питателей снабжен установленными между передними и задними барабанами этих транспортеров роликами и двумя системами цепных передач и электромагнитных муфт, одна система которых кинематически связана с одними концами осей роликов, а другая кинематически связана с другими концами осей роликов. При этом передний и задний барабаны транспортера питателей установлены в вилках, соединенных с основанием с помощью телескопических винтовых соединений. Кроме того, установка снабжена смонтированным над наклонным транспортером коробом с обращенной к этому транспортеру перфорированной стенкой, соединенным с источником подачи сжатого воздуха. На фиг. 1 изображена предлагаемая установка, общий вид; на фиг. 2 - средство для подачи мерных слоев; на фиг. 3 - перемещение заготовки на отборочный транспортер; на фиг. 4 - вид А на фиг. 2; на фиг. 5- наклонный транспортер; на фиг. б - вид Б на фиг. 5; на фиг. 7 - питатели; на фиг. 8- кинематическая схема привода транспортеров питателей; на фиг. 9 - вид В на фиг. 8; на фиг. 10 - вид Г на фиг. 8. Установка содержит установленные на основании 1 средство 2 для подачи мерных слоев, отборочный транспортер 3, установленный у его конца наклонный транспортер 4 для передачи мерных заготовок на питатели 5 транспортерного типа, которые смонтированы над сборочными станками 6-9 и связаны между собой перекидными звеньями 10, и приводы 11 для перемещения транспортеров питателей 5. Средство 2 для подачи мерных слоев содержит каретки 12 с обрезиненным кордом, которые перемещаются по монорельсу 13. Кроме того, оно содержит группы двух вертикальных коробчатых стоек 14 и 15 (фиг. 4), на которых смонтированы элементы кинематических электрических и пневматических схем (не показано). На стойках 14 и 15 установлены тиски 16 для фиксации кареток 12, на которых установлены рулоны 17 с обрезиненным кордом, закатанным в прокладку, сматываемую с бобины 18. Для раскатки обрезиненного корда имеется ролик 19 с пневмоприводом 20, который работает синхронно с роликом 21. Ролик 22 и конечный выключатель 23 показывают наличие обрезиненного корда в каретке 12. Конечные выключатели 24 регулируют величину компенсационной петли ленты обрезиненного корда. Для отмерз слоев обрезиненного корда имеется ролик 25 (фиг. 4), связанный с датчиком 26 отмера. Для отреза мерного слоя вдоль основной нити установлено режущее устройство 27 с плавающим ножом. Обрезиненный корд, поступающий под действием гравитационных сил в шахту, состоящую из частей 28 и 29, находится в зазоре между зажимами (не показаны) режущего устройства 27. Для удержания в щахте отрезанного слоя 30 имеется прижим 31 с пневмоприводом. Часть 28 щахты может перемещаться поперек отборочного транспортера 3 вдоль направляющих 32 вместе с мерным слоем 30. Перемещение части 28 осуществляется винтовой парой 33 и 34, связанной с датчиками 35, которые служат для центровки кромки слоя 30. Для установки части 28 в исходное положение имеются датчики 36 (фиг. 4). Питатели 5 транспортерного типа включают передающие транспортеры 37, транспортер-накопитель 38, питающий;транспортер 39 для подачи четных слоев обрезиненного корда и питающий транспортер 40 для подачи нечетных слоев обрезиненного корда. Питающий транспортер 40 заканчивается щарнирным звеном 41. Перекидные звенья 10 поворачиваются от пневмоприводов 42, а транспортер-накопитель 38 и питающие транспортеры 39 и 40 .связаны с приводом 11. Перекидные звенья 41 поворачиваются пневмоприводами 43. Несущими элементами у всех транспортеров являются эластичные ремни 44. Привод для перемещения транспортеров пит.ателей снабжен установленными между передними и задними барабанами 45 транспортеров роликами 46-49 и двумя системами цепных передач 50 и 51. Электродвигатели приводов 11 через редукторы 52, которые крепятся на основание 53, связаны со звездочкой 54 и через цепной контур 50 со звездочкой 55 электромагнитной муфты 56 и звездочкой 57 ролика 46. Электромагнитная муфта 56 и тормозная муфта 58 со звездочкой 59 связаны через цепной контур 60 и звездочки 61-64 с роликами 47-49 соответствующих транспортеров (стрелки на фиг. 9 показывают направление движения транспортеров), эта кинематическая связь используется в режиме запитки. В режиме питания ролик 46 через звездочку 65 и цепной контур 51 связан со звездочками 66 и 67, установленными на электромаг итных муфтах 68 и 69. Муфта 68 снабжена звездочкой 70, которая через цепной контур 71, звездочку 72 и ролик 49 связана с транспортером 40 (фиг. 10). Для сообщения движения транспортеру 39 в режиме питания он соединен с муфтой 69 через звездочку 73, цепной контур 74, звездочку 75 и ролик 48. Длину каждого транспортера для кратного размещения слоев можно регулировать за счет перемещения переднего и заднего барабанов 45, установленных в вилках 76, соединенных стяжными болтами 77 телескопически с рамами 78 транспортеров, смонтированными на основании 53. Над наклонным транспортером 4 установлен короб 79 с обращенной к этому транспортеру перфорированной стенкой 80, соединенный с источником подачи сжатого воздуха. В коробе 79 установлен вентилятор 81. Установка имеет два режима работы: наладочный и автоматический. В наладочном режиме заводятся по монорельсам 13 каретки 12 с обрезиненным кордом и фиксируются в тисках 16. Обрезиненный корд заправляется на ролики 22, 21 и 25 (фиг. 2). В дальнейшем происходит только подстыковка обрезиненного корда к направленной ленте. Производится установка длины слоя за счет перемещения датчиков 26, устанавливается положение одной из кромок слоя перемещением датчиков 35 (механизмы перемещения датчиков не показаны), устанавливаются датчики (не показаны) на транспортере 3 для установки дистанции между слоями при их следовании по транспортеру, а также перемещением болтов 77 (фиг. 7) установки длины транспортеров таким образом, чтобы слои размещались целиком каждый на своем транспортере. При переводе режима работы на автоматический в каждом средстве 2 происходят следующие технологические операции: отмер слоя обрезиненного корда роликом 25 (лента обрезиненного корда на высокой и доводочной скорости подается до датчиков 26); зажим ленты в режущем устройстве 27 и зажим еев подвижной части 28 щахты прижимом 31; отрез мерного слоя 30 от ленты вдоль нити режущим устройством 27; освобождение зажимов в режущем инструменте 27; а также центровка мерного слоя обрезиненного корда по датчикам 35 передвижением подвижной части 28 щахты с помощью винта 34 и гайки 33. Таким образом, во всех щахтах висят зажатые прижимами отмеренные и сцентрированные слои корда. При отсутствии обрезиненного корда на каком-нибудь питателе 5 и поднятом переходном звене 10 транспортирующая система для заполнения этого питателя мерными слоями формируется из передающих транспортеров 37, и выдается сигнал на первое слева средство 2 для подачи мерных слоев, при этом прижим 31 освобождает мерный конец слоя 30 обрезиненного корда (фиг. 3) и слой в частях 28 и 29 шахты падает до упора в транспортер 3 и гофрируется, извлекаясь из шахты со скоростью транспортера 3. Расстояние между стенками в шахте и расстояние части 29 шахты от транспортера 3 для исключения складкообразования на слоях определяется жесткостью обрезиненного корда и находится в диапазоне 20-50 мм. Перемещаясь по транспортеру 3, слой 30 воздействует на конечный выключатель (не показан), который дает команду на прижим 31 в следующем средстве 2 и так далее. Дистанция между слоями на транспортере 3 определяется положением конечных выключателей. Как только слой покинет часть 29 щахты, подвижная часть 28 шахты под действием винтовой пары 33 и 34 и датчиков 36 встает в исходное положение, и сразу начинается отмер очередного слоя обрезиненного корда. Слои 30 обрезиненного корда, следуя по транспортёру 3, передаются на наклонный транспортер 4, где поджимаются к транспортирующим элементам. Прижим слоя к транспортеру 4 осуществляется избыточным давлением, создаваемым вентилятором 81 в коробе 79 над перфорированной стенкой 80. Избыточное давление надежно фиксирует слой обрезиненного корда, устраняя изменения положения слоя при движении, складкообразование, а также позволяет увеличить угол наклона транспортера, что ведет к уменьшению площади занимаемой линией питания. Далее слои- следуют к освободившемуся питателю. Привод транспортеров осуществляется от электродвигателя привода 11 через редуктор 52. Каждый питатель может работать автоматически в режиме запитки и от кнопок по требованию сборщика в режиме питания. В режиме запитки (фиг. 8 и 9) звездочка 54 редуктора 52 через цепной контур 50 передает вращение на звездочку 55 электромагнитной муфты 56 и звездочку 57 ролика 46. При включении электромагнитной муфты 56 и отключении тормозной электромагнитной муфты 58 со звездочкой 59 вращение через цепной контур 60 передается через звездочки 61-63 на ролики 47-49 соответствующих транспорте.ров, сообщая им направление движения (показано стрелками на фиг. 9). В режиме питания вращение от ролика 46 через звездочку 65 и цепной контур 51 передается на звездочки 66 и 67, установленные .на электромагнитных муфтах 68 и 69. При включении муфты 68 вращение от звездОчки 70 через цепной контур 71 и звездочку 72 передается через ролик 49 на транспортер 40 в направлении движения к сборочному барабану (фиг. 10). Муфта 69 служит для сообщения движения транспортеру 38 в режиме питания через звездочку 73, цепной контур 74, звездочку 75 и ролик 48. При включении муфт 68 и 69 тормозная муфта 58 также отключается, чтобы при работе цепных контуров 71 и 74 она не влияла на кинематику. На станке 6 происходит подача второго слоя на барабан станка; на станке 7 - подача первого слоя на барабан станка; на станке 8 - заполнение питателя слоями корда; а на станке 9 слои с транспортеранакопителя 38 передаются с разворотом питающие транспортеры 39 и 40. С целью упрощения управления транспортерами заполнения питателей слоями обрезиненного корда скорость транспортеров в режиме запитки выбрана такой, чтобы время заполнения самого дальнего питателя было меньше времени заготовки слоев в агрегатах. Количество сборочных станков определяется отношением времени сборки одной покрышки к времени заготовки и транспортировки одного комплекта слоев обрезиненного корда. В линии питания сборочных станков мер ными слоями автоматически выполняются операции отмера, отреза, центровки слоев корда и подачи их к сборочным станкам, что позволяет в целом в 1,5 раза повысить производительность труда и оборудования при сборке покрышек. По сравнению с линией питания сборочных станков м.ерными слоями фирмы «Репике предлагаемая установка позволяет увеличить в 2 раза коэффициент использования диагонально-резательных мащин и в 3 раза уменьшить габариты участка заготовки мерных слоев. Ри-1.Ч Фиг.З Фиг.5 Вид Б иг.6 /////////////////////////////

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления обрезиненногоКОРдНОгО пОлОТНА | 1978 |

|

SU804510A1 |

| Агрегат для наложения полосового материала на сборочный барабан | 1988 |

|

SU1578026A1 |

| УСТАНОВКА ДЛЯ СБОРКИ ПОКРЫШЕК | 1963 |

|

SU216245A1 |

| Устройство для заготовки и подачи слоев корда на барабан станка для сборки покрышек пневматических шин | 1980 |

|

SU905113A1 |

| Устройство для наложения слоев корда на сборочный барабан | 1986 |

|

SU1353660A1 |

| Устройство для настилания и раскраивания длинномерных материалов | 1983 |

|

SU1183384A2 |

| УСТРОЙСТВО для ПОДАЧИ ШТУЧНЫХ ИЗДЕЛИЙ | 1971 |

|

SU316574A1 |

| Устройство для отбора и перекладки полос обрезиненного корда | 1982 |

|

SU1130493A1 |

| Устройство для наложения полосового материала на сборочный барабан | 1986 |

|

SU1382661A1 |

| ПИТАТЕЛЬ К СТАНКУ ДЛЯ СБОРКИ ПОКРЫШЕК | 1971 |

|

SU314660A1 |

1. УСТАНОВКА ДЛЯ ПОДАЧИ МЕРНЫХ СЛОЕВ ЗАГОТОВОК НА СБОРОЧНЫЕ СТАНКИ, содержашая установленные на основании средство для подачи мерных слоев, отборочный транспортер, установленный у его конца наклонный транспортер для передачи мерных заготовок на питатели транспортерного типа, которые смонтированы над сборочными станками и связаны между собой перекидными звеньями, 12И приводы для перемешения указанных транспортеров, отличающаяся тем, что, с целью автоматизации подачи мерных слоев заготовок на сборочные станки, каждый привод для перемещения транспортеров питателей снабжен установленными между передними и задними барабанами этих транспортеров роликами и двумя системами цепных передач и электромагнитных муфт, одна система которых кинематически связана с одними концами осей роликов, а другая кинематически связана с другими концами осей роликов.. 2.Установка по п. 1, отличающаяся тем, что передний и задний барабаны каждого транспортера питателей установлены в вилках, соединенных с основанием с помошью s; телескопических винтовых соединений. 3.Установка по п. 1, отличающаяся тем, что, с целью предотвращения .деформации мерных слоев, она снабжена смонтированным над наклонным транспортером коробом с обращенной к этому транспортеру перфорированной стенкой, соединенным с источником подачи сжатого воздуха.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 3795563, кл | |||

| Упругое экипажное колесо | 1918 |

|

SU156A1 |

| Контрольный висячий замок в разъемном футляре | 1922 |

|

SU1972A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Салтыков А | |||

| В | |||

| Основы современной технологии автомобильных шин | |||

| М., «Химия, 1974, с | |||

| Способ приготовления массы для карандашей | 1921 |

|

SU311A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1985-03-07—Публикация

1983-04-11—Подача