Изобретение относится к компоненту турбины, газотурбинному двигателю, способу изготовления компонента турбины, компоненту лопатки, металлическому компоненту и паротурбинному двигателю.

Лопатка ротора турбины, применяемая в газотурбинном двигателе для реактивного двигателя или т.п., является одним из компонентов турбины и имеет основное тело лопатки турбины ротора в качестве основного тела компонента. Подлежащие обработке части основного тела лопатки ротора турбины в лопатке ротора турбины проходят обработку их поверхности для получения локальной прочности на истирание и стойкости к окислению; причем здесь термин «истирание» означает способность к легкому истиранию воздействуемого объекта.

В частности, необрабатываемые части основного тела лопатки ротора турбины можно закрыть маской. И при помощи стойкого к окислению металла, в качестве материала для напыления, на обрабатываемых напылением частях основного тела лопатки ротора турбины формируют основное стойкое к окислению покрытие. Затем с помощью керамического материала, в качестве материала для напыления, формируют напылением твердое защитное покрытие на основном покрытии.

Поскольку такие покрытия, как основное покрытие и защитное покрытие, формируют напылением, то необходимы такие виды предварительной обработки, как струйная обработка, приклеивание маскирующей ленты, и такие сопутствующие формированию покрытий операции и последующая обработка, как снятие маскирующей ленты и последующее формирование покрытий. По этой причине увеличивается число технологических этапов, необходимых для изготовления лопатки ротора турбины, в результате чего время изготовления лопатки ротора турбины увеличивается, и поэтому существует проблема повышения производительности изготовления лопаток ротора турбины.

Причем по этой же причине существуют проблемы отслаивания с основного тела лопатки ротора турбины и нестабильности качества лопатки ротора турбины.

При этом упомянутые проблемы не ограничиваются лопаткой ротора турбины и также возникают в любых компонентах турбины и в других металлических компонентах, включающих в себя компоненты турбины.

Согласно одному объекту настоящего изобретения создан компонент турбинного двигателя, содержащий: основное тело, имеющее часть, подлежащую обработке, и защитное покрытие, нанесенное на часть и включающее в себя один или более стойких к окислению металлов и один ли более керамических материалов, причем стойкие к окислению металлы выбираются из группы, состоящей из: NiCr сплавов и сплавов M-CrAlY, где М представляет один или более металлических элементов, выбранных из группы, состоящей из Со и Ni, и образована посредством обработки части как заготовки электроразрядной установки электродом, включающим в себя стойкие к окислению металлы и керамические материалы.

Предпочтительно керамические материалы выбраны из группы, состоящей из: cBN, TiC, TiN, TiAlN, TiB2, WC, SiC, Si3N4, Cr3С2, Al2O3, ZrO2-Y, ZrC, VC и В4С.

Предпочтительно часть выбрана из группы, состоящей из концевого участка лопатки ротора турбины, боковой стенки высокого давления лопатки ротора, боковой стенки всасывания лопатки ротора и концевого уплотнения бандажа.

Предпочтительно компонент дополнительно содержит основное покрытие, расположенное между частью и защитным покрытием и включающее в себя SiC, образованный обработкой части как заготовки электроразрядной установки электродом из Si в жидкости, включающей алкановые углеводороды.

Согласно другому объекту настоящего изобретения создан способ изготовления поверхностно обработанного компонента турбинного двигателя, при котором: используют прессованный порошок из смеси, включающей один или более стойких к окислению металлов и один или более керамических материалов как электрод, и формируют защитное покрытие на части необработанного компонента посредством обработки части как заготовки электроразрядной установки электродом.

Предпочтительно стойкие к окислению металлы выбирают из группы, состоящей из: NiCr сплавов и сплавов M-CrAlY, где М представляет один или более металлических элементов, выбранных из группы, состоящей из Со и Ni, а керамические материалы выбирают из группы, состоящей из: cBN, TiC, TiN, TiAlN, TiB2, WC, SiC, Si3N4, Cr3С2, Al2O3, ZrO2-Y, ZrC, VC и В4С.

Предпочтительно дополнительно формируют второе защитное покрытие на защитном покрытии и второй части компонента, образуя защитное покрытие любым способом, выбранным из группы, состоящей из алюминирования, хромирования, осаждения и конденсации из газовой фазы.

Предпочтительно описанным выше способом изготовляют компонент турбинного двигателя.

Согласно еще одному объекту настоящего изобретения создан компонент турбинного двигателя, содержащий основное тело, имеющее часть, подлежащую обработке, основное покрытие, нанесенное на часть, промежуточное покрытие, нанесенное на основное покрытие и включающее в себя один или более материалов наполнителя, выбранных из группы, состоящей из: SiC и MoSi2, и защитное покрытие, нанесенное на основное покрытие и промежуточное покрытие и включающее в себя один или более защитных материалов, выбранных из группы, состоящей из оксидной керамики, cBN и стойких к окислению металлов, и образованное посредством обработки части как заготовки электроразрядной установки электродом.

Предпочтительно стойкие к окислению металлы выбраны из группы, состоящей из: NiCr сплавов и сплавов M-CrAlY, где М представляет один или более металлических элементов, выбранных из группы, состоящей из Со и Ni.

Предпочтительно часть выбрана из группы, состоящей из концевого участка лопатки ротора турбины, боковой стенки высокого давления лопатки ротора, боковой стенки всасывания лопатки ротора и концевого уплотнения бандажа.

Предпочтительно основное покрытие образовано посредством обработки части как заготовки электроразрядной установки.

Предпочтительно промежуточное покрытие образовано посредством любого способа, выбранного из группы, состоящей из: обработки части как заготовки электроразрядной установки электродом из Si в жидкости, включающей алкановые углеводороды, и обработки части как заготовки электроразрядной установки электродом из одного или более материалов наполнителя, выбранных из группы, состоящей из SiC и MoSi2.

Согласно еще одному объекту настоящего изобретения создан компонент турбинного двигателя, содержащий основное тело, имеющее часть, подлежащую обработке, основное покрытие, нанесенное на часть, защитное покрытие, нанесенное на основное покрытие и промежуточное покрытие и включающее в себя один или более защитных материалов, выбранных из группы, состоящей из оксидной керамики, cBN и стойких к окислению металлов, и образованное посредством обработки части как заготовки электроразрядной установки электродом, и наполнитель, включающий в себя аморфный SiO2, заполняющий поры защитного покрытия.

Предпочтительно стойкие к окислению металлы выбираются из группы, состоящей из: NiCr сплавов и сплавов M-CrAlY, где М представляет один или более металлических элементов, выбранных из группы, состоящей из Со и Ni.

Предпочтительно часть выбрана из группы, состоящей из концевого участка лопатки ротора турбины, боковой стенки высокого давления лопатки ротора, боковой стенки всасывания лопатки ротора и концевого уплотнения бандажа.

Предпочтительно основное покрытие образовано посредством обработки части как заготовки электроразрядной установки.

Согласно еще одному объекту настоящего изобретения создан способ изготовления поверхностно обработанного компонента турбинного двигателя, при котором формируют основное покрытие на части необработанного покрытия посредством обработки части как заготовки электроразрядной установки электродом из стойкого к окислению металла, формируют промежуточное покрытие, нанесенное на основное покрытие и включающее в себя один или более материалов наполнителя, выбранного из группы, состоящей из SiC и MoSi2, причем промежуточное покрытие образовано любым способом, выбранным из группы, состоящей из: обработки части как заготовки электроразрядной установки электродом из Si в жидкости, включающей алкановые углеводороды, и обработки части как заготовки электроразрядной установки электродом из одного или более материалов наполнителя, выбранных из группы, состоящей из SiC и MoSi2, и формируют защитное покрытие на основном покрытии и промежуточном покрытии посредством обработки основного покрытия и промежуточного покрытия как заготовки электроразрядной установки электродом из одного или более защитных материалов, выбранных из группы, состоящей из: оксидной керамики, cBN и стойких к окислению металлов.

Предпочтительно стойкие к окислению металлы выбирают из группы, состоящей из: NiCr сплавов и сплавов M-CrAlY, где М представляет один или более металлических элементов, выбранных из группы, состоящей из Со и Ni, а оксидная керамика является цирконием, стабилизированным иттрием.

Предпочтительно описанным выше способом изготавливают компонент турбинного двигателя.

Согласно еще одному объекту настоящего изобретения создан способ изготовления поверхностно обработанного компонента турбинного двигателя, при котором формируют основное покрытие на части необработанного компонента посредством обработки части как заготовки электроразрядной установки электродом из стойкого к окислению металла, формируют защитное покрытие, нанесенное на основное покрытие и промежуточное покрытие, посредством обработки основного покрытия и промежуточного покрытия как заготовки электроразрядной установки электродом из одного или более защитных материалов, выбранных из группы, состоящей из: оксидной керамики, cBN и стойких к окислению металлов, и закрывают поры защитного покрытия посредством наполнения порошка SiO2 или MoSi2 в поры и нагревания части, достаточного для превращения порошка в аморфный SiO2.

Предпочтительно стойкие к окислению металлы выбирают из группы, состоящей из: NiCr сплавов и сплавов M-CrAlY, где М представляет один или более металлических элементов, выбранных из группы, состоящей из Со и Ni, а оксидная керамика является цирконием, стабилизированным иттрием.

Предпочтительно описанным выше способом изготавливают компонент турбинного двигателя.

Согласно еще одному объекту настоящего изобретения создан способ изготовления поверхностного обработанного компонента турбинного двигателя, при котором формируют покрытие, включающее в себя SiC и нанесенное на часть необработанного компонента, посредством обработки части как заготовки электроразрядной установки электродом из Si в жидкости, включающей алкановые углеводороды.

Предпочтительно описанным выше способом изготавливают компонент турбинного двигателя.

Далее изобретение будет описано более подробно со ссылкой на прилагаемые чертежи, на которых:

Фиг.1 - схематическое изображение газотурбинного двигателя согласно вариантам осуществления настоящего изобретения.

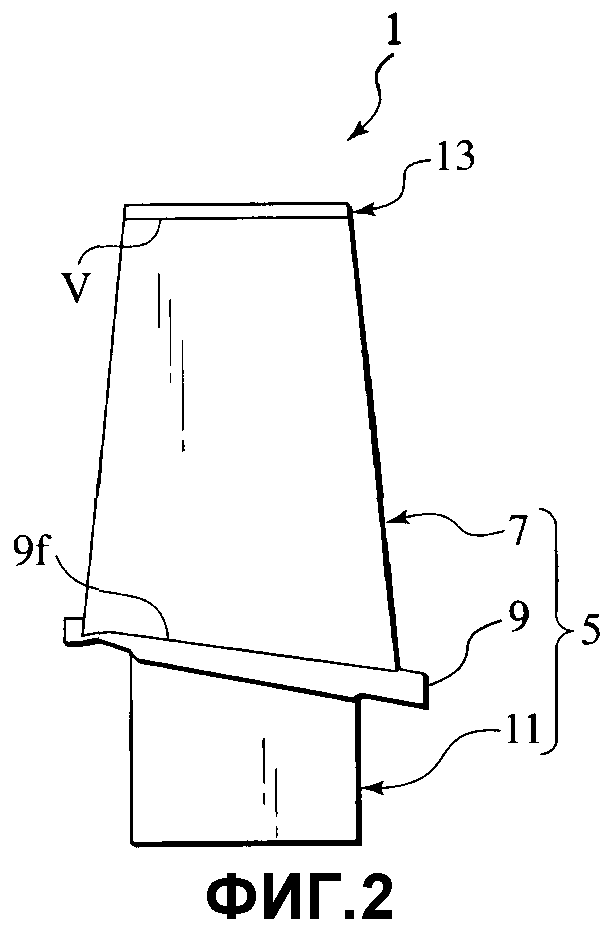

Фиг.2 - вид сбоку лопатки ротора турбины согласно первому варианту осуществления.

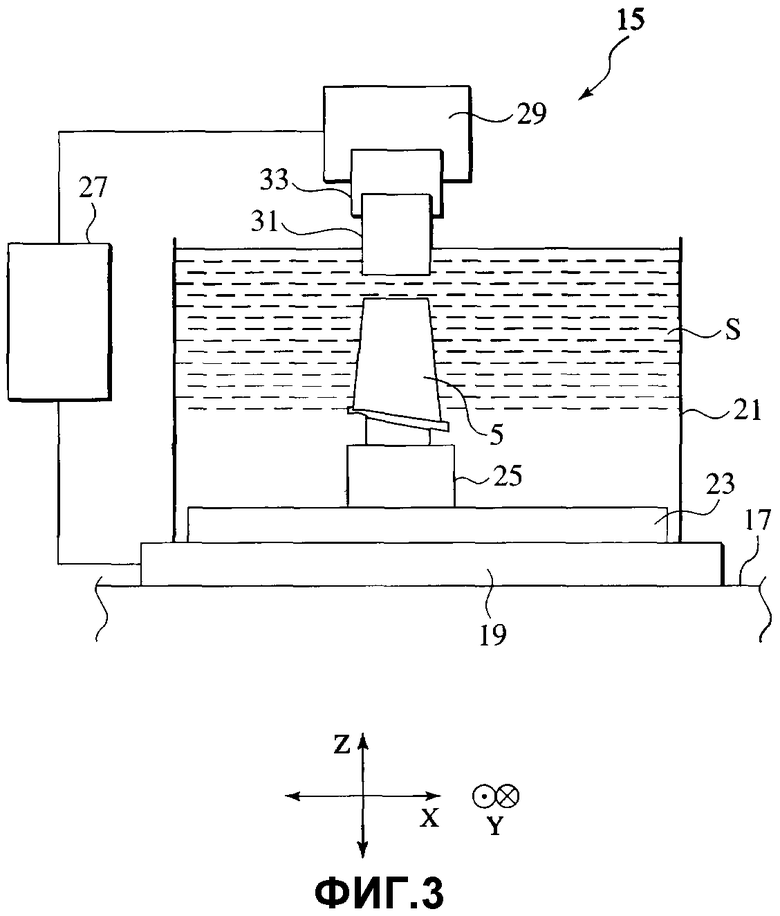

Фиг.3 - вид сбоку электроэрозионной установки согласно вариантам осуществления настоящего изобретения.

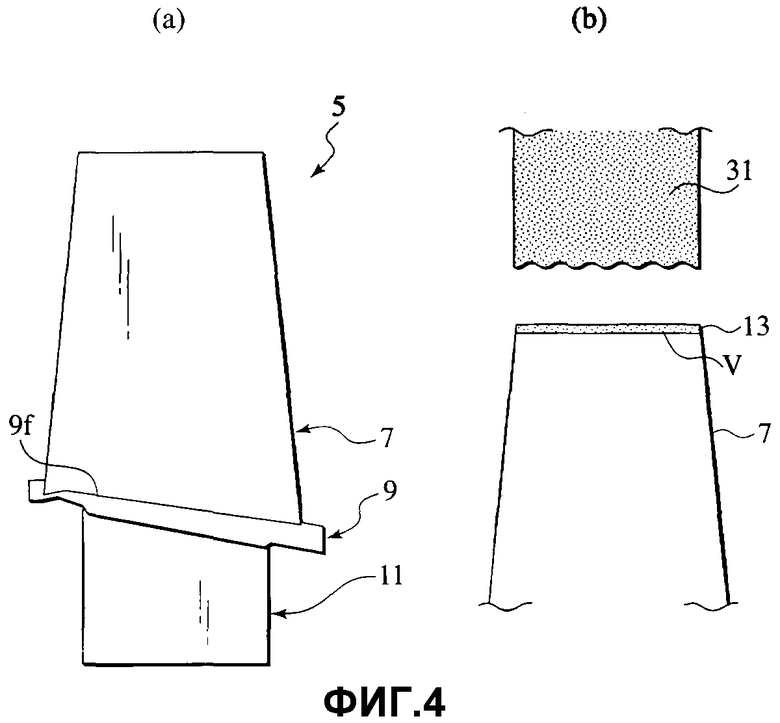

Фиг.4(а) и 4(b) иллюстрирует способ изготовления компонента турбины согласно первому варианту осуществления.

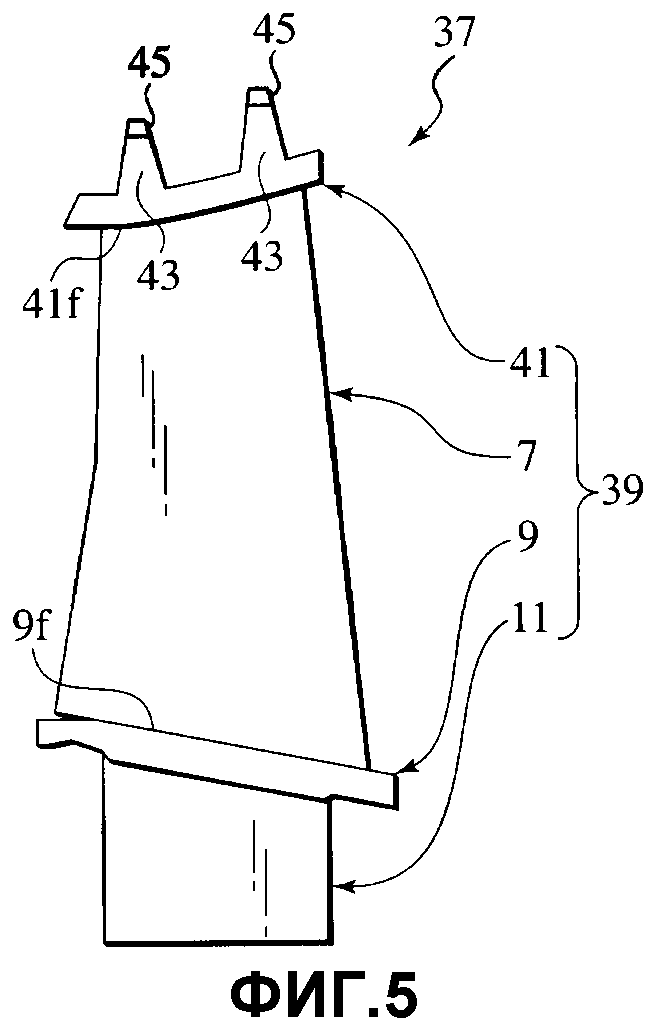

Фиг.5 - вид сбоку лопатки ротора турбины согласно модифицированному первому варианту осуществления.

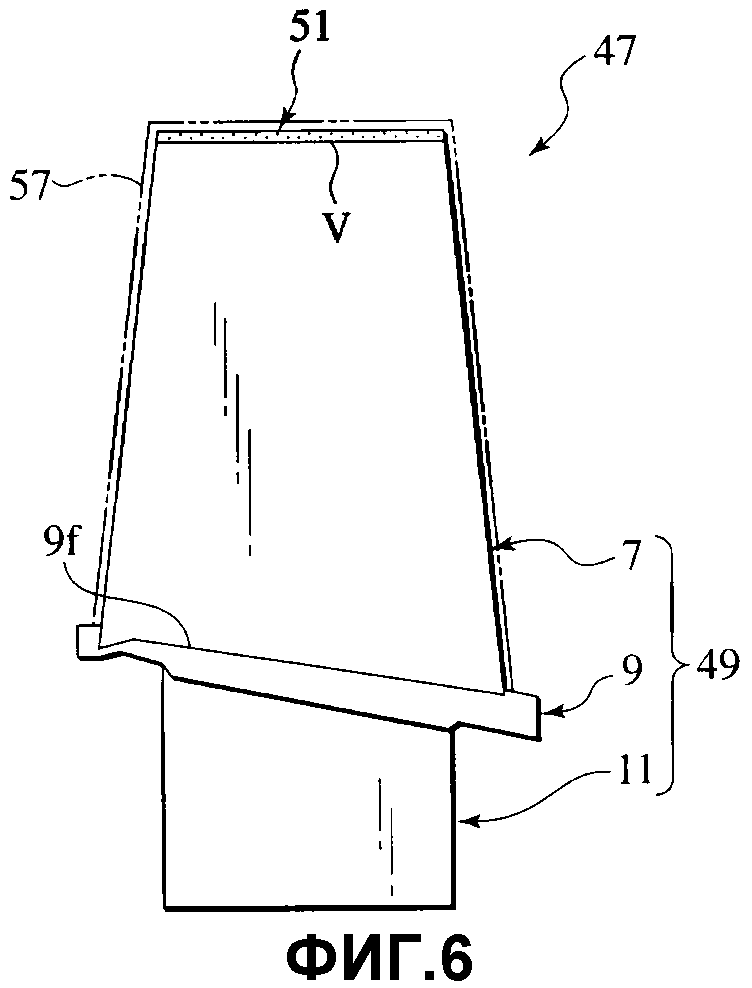

Фиг.6 - вид сбоку лопатки ротора турбины согласно второму варианту осуществления.

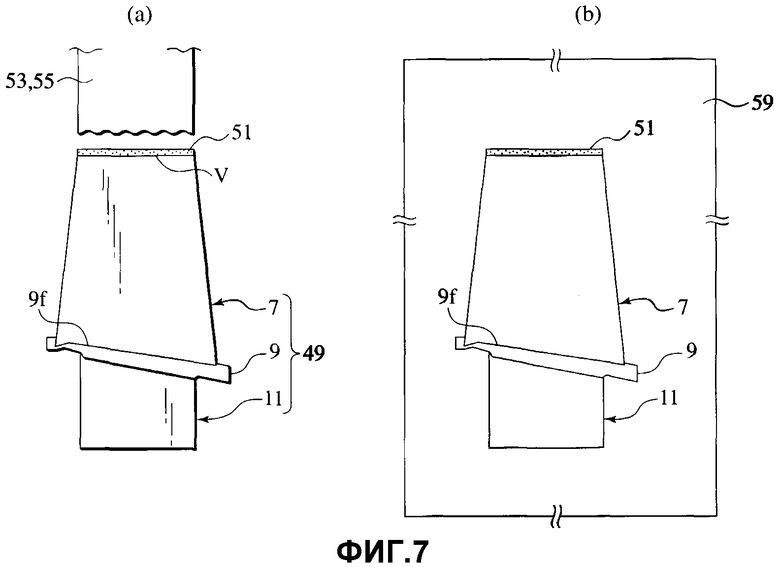

Фиг.7(а) и 7(b) иллюстрируют способ поверхностной обработки в соответствии со вторым вариантом осуществления.

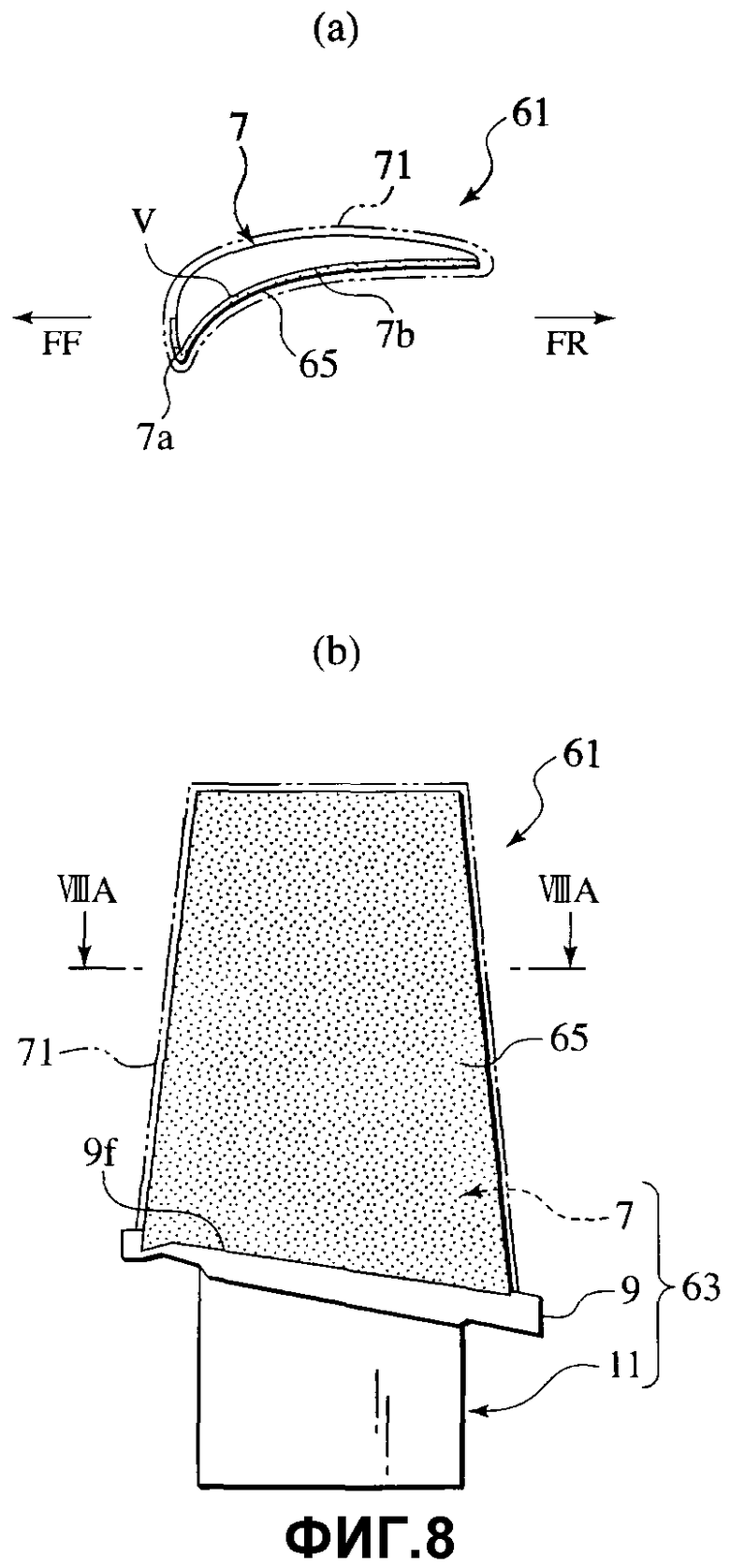

Фиг.8(а) - чертеж, выполненный по линии VIIIA-VIIIA, с Фиг.8(b); и Фиг.8(b) - вид сбоку лопатки ротора турбины согласно третьему варианту осуществления.

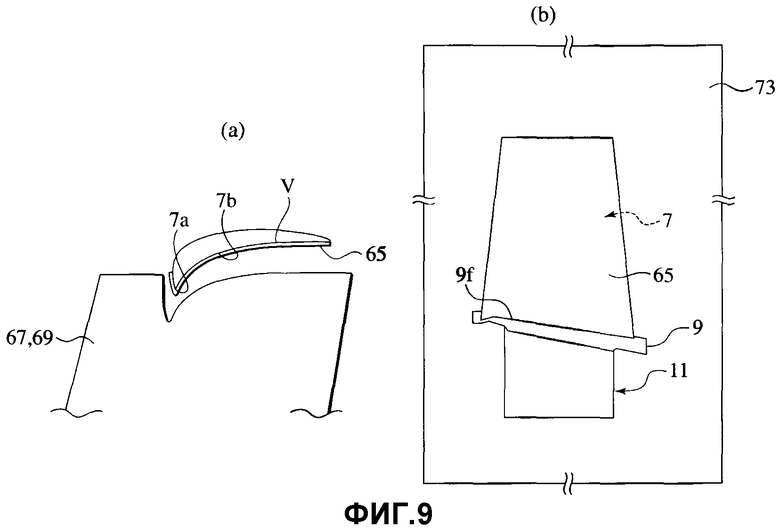

Фиг.9(а) и 9(b) - иллюстрируют способ обработки поверхности согласно третьему варианту осуществления.

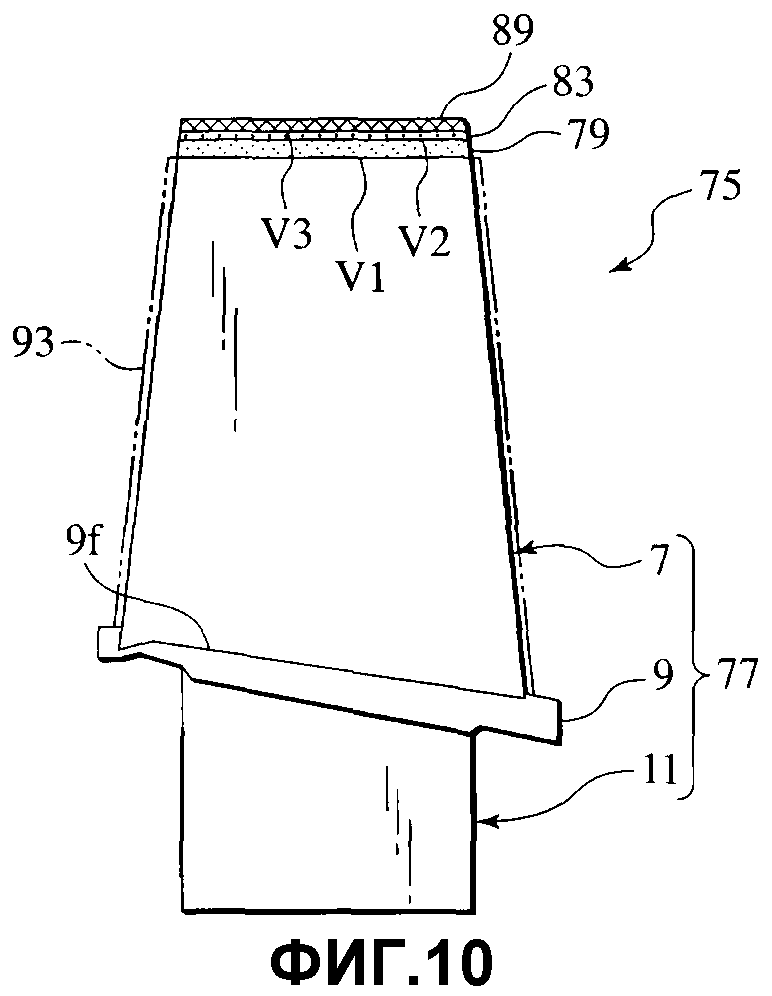

Фиг.10 - вид сбоку лопатки ротора турбины согласно четвертому варианту осуществления.

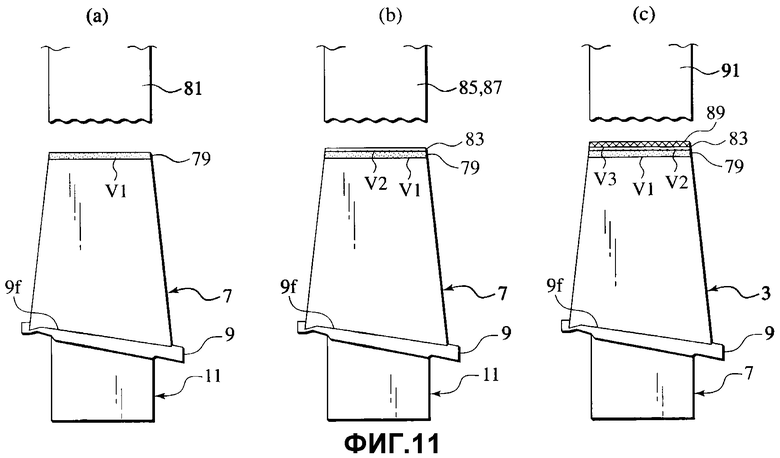

Фиг.11(а) и Фиг.11(b) - иллюстрируют способ обработки поверхности согласно четвертому варианту осуществления.

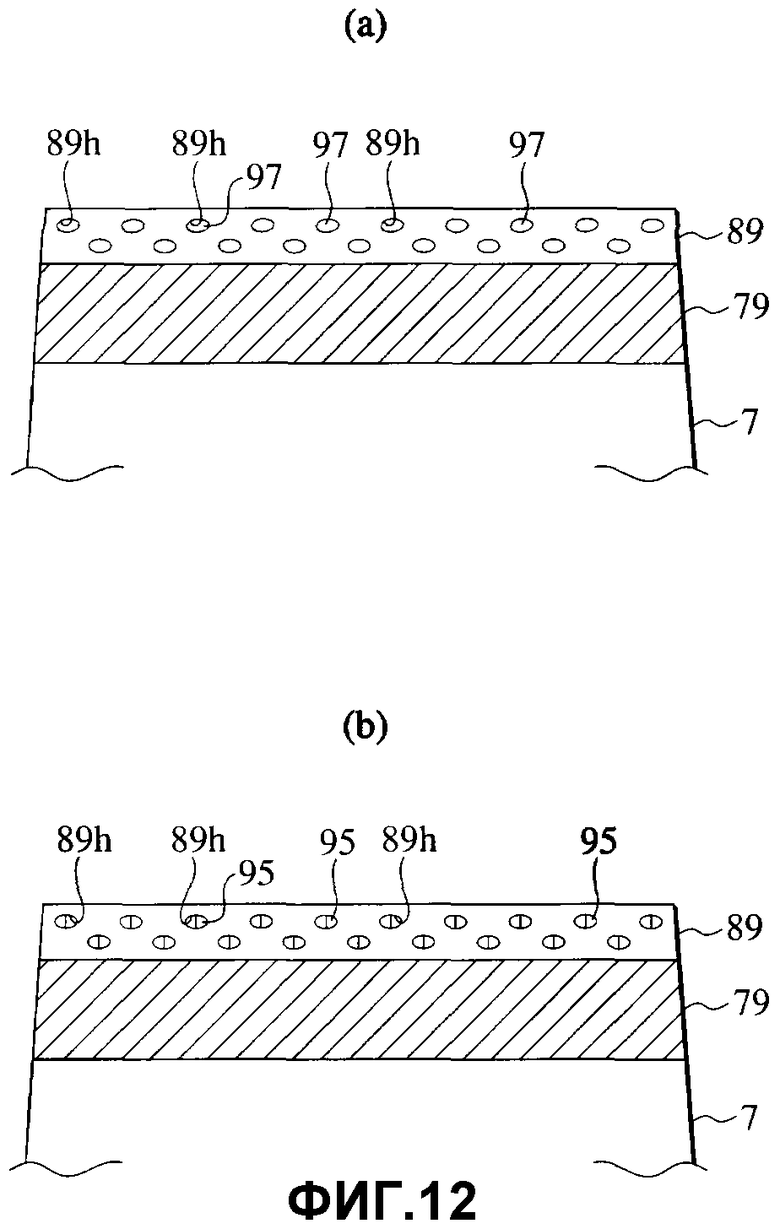

Фиг.12(а) и 12(b) - иллюстрируют способ обработки поверхности согласно модифицированному четвертому варианту осуществления.

Фиг.13 - схематический вид газотурбинного двигателя согласно пятому варианту осуществления.

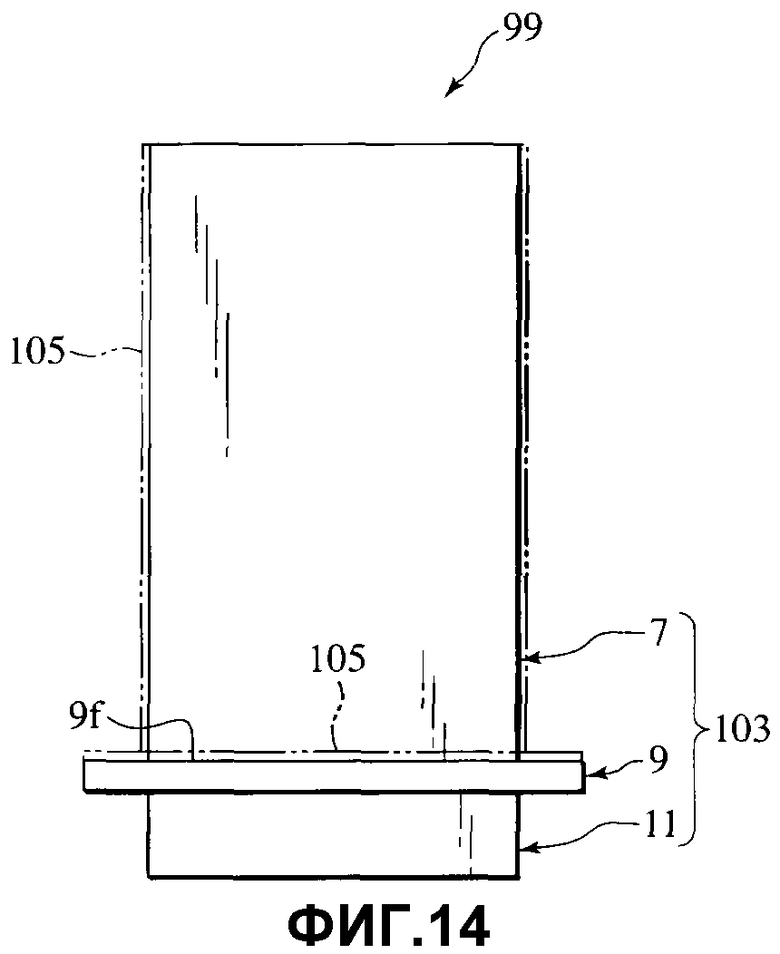

Фиг.14 - вид сбоку лопатки ротора турбины согласно пятому варианту осуществления.

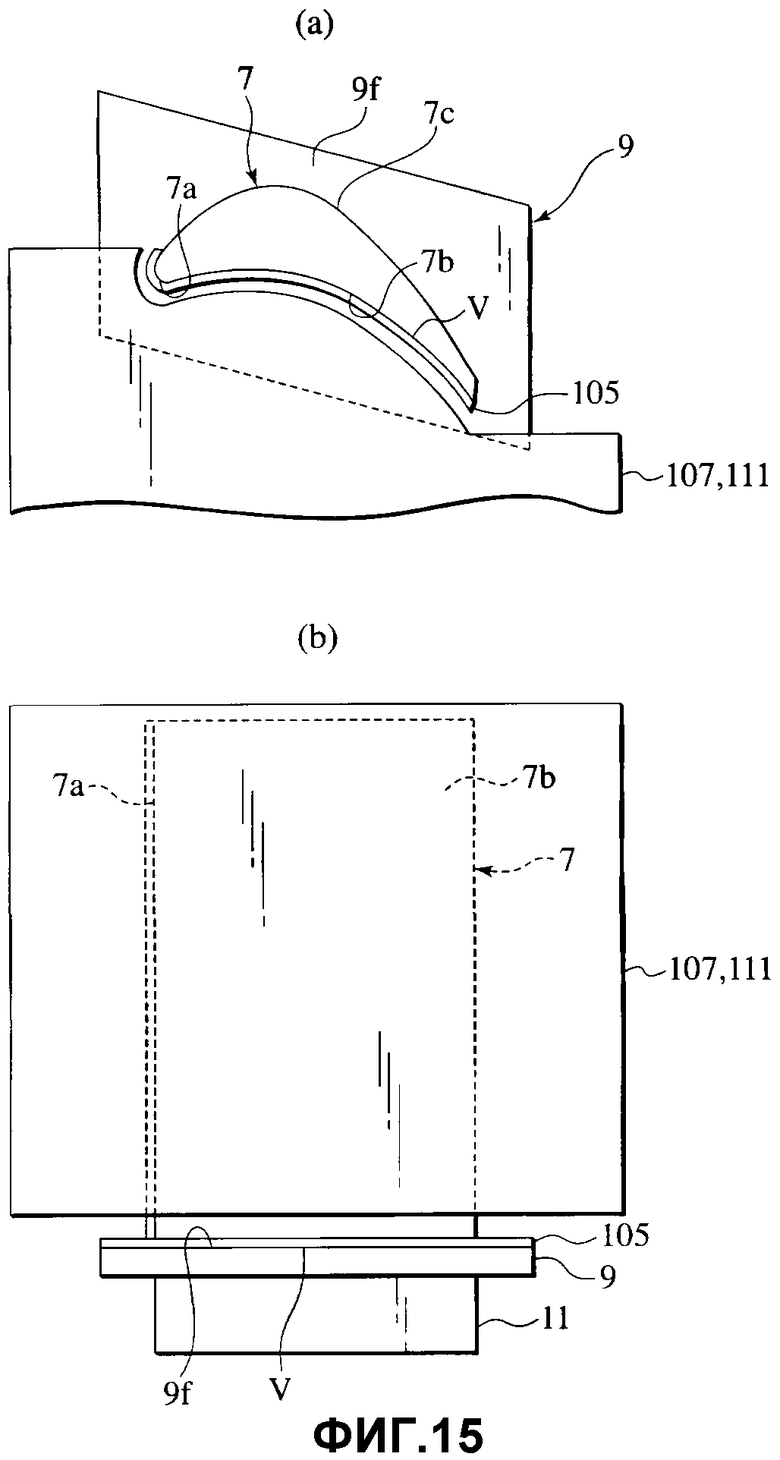

Фиг.15 (а) - горизонтальная проекция Фиг.15(b); и Фиг.15(b) иллюстрирует способ обработки поверхности согласно пятому варианту осуществления.

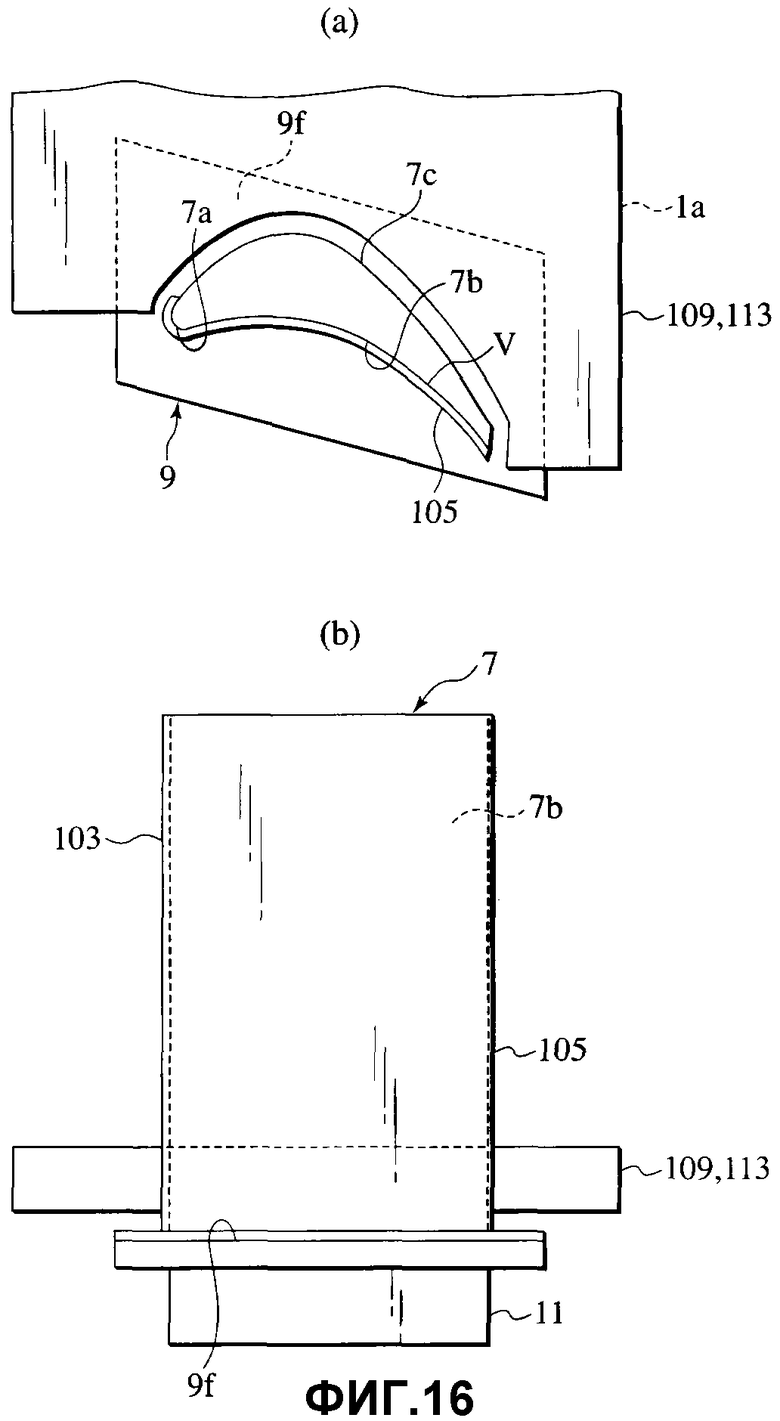

Фиг.16(а) - горизонтальная проекция Фиг.16(b); и Фиг.16(b) иллюстрирует способ обработки поверхности согласно пятому варианту осуществления.

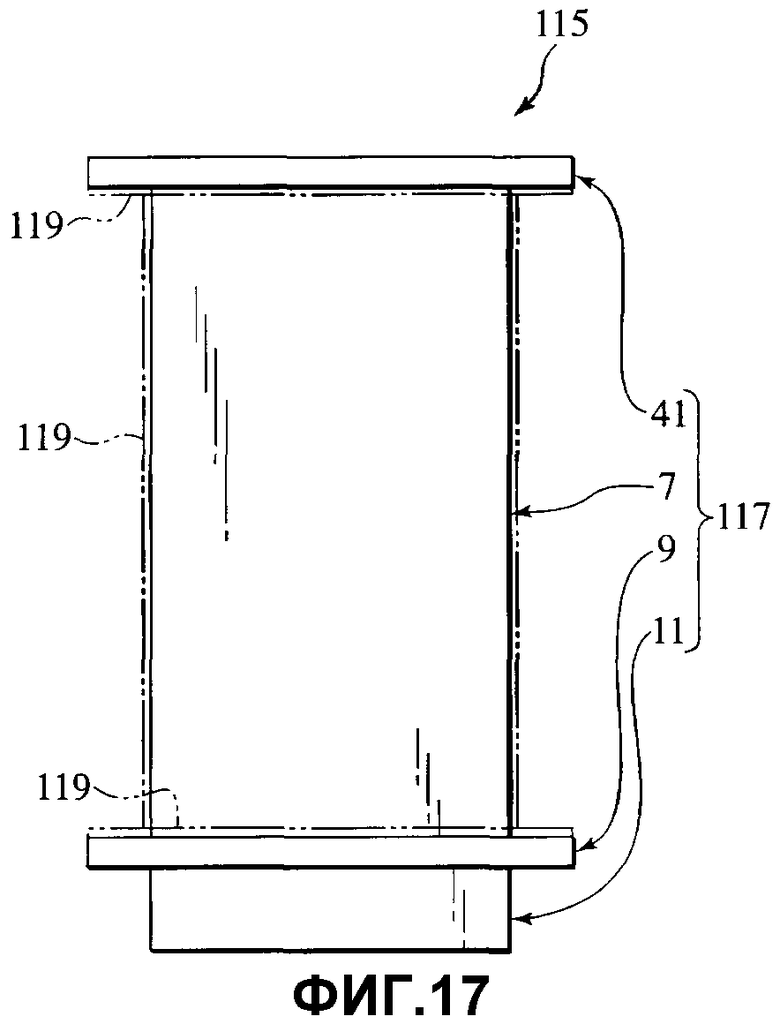

Фиг.17 - вид сбоку лопатки ротора турбины согласно модифицированному пятому варианту осуществления.

Ниже приводится подробное описание некоторых вариантов осуществления настоящего изобретения со ссылкой на прилагаемые чертежи. На чертежах: обозначение FF указывает направление вперед, FR указывает направление назад. В описании: термин «поперечное направление» обозначает направление по оси X; термин «горизонтальное направление» обозначает направлении по оси Y; и термин «вертикальное направление» обозначает направление по оси Z.

ПЕРВЫЙ ВАРИАНТ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Первый вариант осуществления далее раскрывается со ссылкой на Фиг.1, 2, 3, 4(а) и 4(b).

Согласно Фиг.1 и 2: лопатка 1 ротора турбины согласно первому варианту осуществления является одним из компонентов турбины, используемых в газотурбинном двигателе 3 реактивного двигателя и вращаемых вокруг осевого центра 3с газотурбинного двигателя 3.

Лопатка 1 ротора турбины имеет основное тело 5 лопатки ротора в качестве основного тела компонента, и основное тело 5 лопатки ротора состоит из лопатки 7 ротора, платформы 9, образованной в едином теле с ближней стороной лопатки 7 ротора, и из соединения ласточкиным хвостом 11, образованного на платформе 9. При этом платформа 9 имеет поверхность 9f протока для газа сгорания, а соединение ласточкиным хвостом 11 восполнено с возможностью зацепления с желобом соединения ласточкиным хвостом (не показано) турбинного диска (не показан). При этом концевая часть лопатки 7 ротора является обрабатываемой частью.

Как будет раскрыто ниже, защитное покрытие 13 обладающего новизной состава, имеющего прочность на истирание и стойкость к окислению, сформировано на концевой части лопатки 7, и поверхность защитного покрытия 13 проходит обработку нагартовкой. То есть на основе нового способа обработки поверхности согласно первому варианту осуществления его выполняют на концевой части лопатки 7 для обеспечения стойкости к окислению и прочности на истирание.

Согласно Фиг.3 электроэрозионная установка 15 в соответствии с настоящим изобретением является устройством для обработки поверхности части основного тела такого компонента турбины, как концевая часть лопатки 7 ротора, и имеет основание 17 с габаритами по осям Х и Y. Основание 17 имеет стол 19, подвижный в направлении оси Х и приводимый в движение серводвигателем (не показан) по оси X, и приводимый в движение серводвигателем (не показан) по оси Y для перемещения в направлении оси Y.

Стол 19 имеет обрабатывающую емкость 21, содержащую такую электроизолирующую жидкость S, как технологическое масло; и, в обрабатывающей емкости 21, опорную пластину 23. Опорная пластина 23 имеет зажимное приспособление 25, в котором крепится такое основное тело компонента, как основное тело 5 лопатки ротора; при этом зажимное приспособление 25 электрически соединено с источником электропитания.

Над основанием 17 обрабатывающая головка 29 имеет установочную стойку (не показана), причем обрабатывающая головка 29 выполнена с возможностью перемещения в направлении оси Z при помощи привода серводвигателя (не показан) оси Z. Обрабатывающая головка 29 имеет опорный элемент 37, на котором устанавливается электрод 31. При этом опорный элемент 37 электрически соединен с источником электропитания 27.

Электрод 31 состоит из формованного тела, сформованного прессованием порошковой смеси из порошка стойкого к окислению металла и керамического порошка; или состоит из прошедшего термообработку в вакуумной печи или т.п. формованного тела. Вместо формования прессованием электрод 31 можно выполнить методом литья суспензии, литья металла под давлением, напыления и т.п.

Стойкий к окислению металл, образующий электрод 31, обозначает один или более металлов в виде сплавов M-CrAlY и NiCr. Причем М в M-CrAlY обозначает Со, Ni, или и Со, и Ni; в частности M-CrAlY обозначает CoCrAlY, NiCrAlY, CoNiCrAlY или NiCoCrAlY. При этом Si может образовывать эвтектику с Ni при температуре выше 1000°С, M-CrAlY предпочтительно является CoCrAlY или CoNiCrAlY.

Керамический материал, входящий в состав электрода 31, является любым одним материалом или материалами из числа следующих: cBN, TiC, TiN, TiAlN, TiB2, WC, SiC, Si3N4, Cr3С2, Al2O3, ZrO2-Y, ZrC, VC и B4O.

Таблица 1 показывает твердость по Виккерсу cBN, различных карбидов и оксидов при комнатной температуре.

Твердость по Виккерсу (комнатная температура)

Оконечность электрода 31 имеет форму, аналогичную концевой части лопатки 7.

Способ изготовления компонента турбины согласно первому варианту осуществления изобретения представляет собой способ изготовления лопатки 1 ротора турбины, который включает в себя (I) этап формирования основного тела, (II) этап формирования покрытия и (III) этап нагартовки. Причем (II) этап формирования покрытия и (III) этап нагартовки основаны на новом способе обработки поверхности в соответствии с первым вариантом осуществления настоящего изобретения.

(I) ЭТАП ФОРМИРОВАНИЯ ОСНОВНОГО ТЕЛА

Согласно Фиг.4(а): главная часть основного тела лопатки ротора формируется штамповкой или литьем. Причем остальная часть, например наружная часть соединения 11 ласточкиным хвостом лопатки 5 ротора, изготавливается станочной обработкой, например шлифованием.

(II) ЭТАП ФОРМИРОВАНИЯ ПОКРЫТИЯ

После завершения этапа (I) формирования основного тела основное тело 5 лопатки ротора устанавливают в зажимном приспособлении 25, чтобы направить концевую часть аэродинамического профиля 7 вверх. Затем за счет действия серводвигателя оси Х и серводвигателя оси Y стол 19 перемещается в направлении оси Х и направлении оси Y, чтобы установить основное тело 5 лопатки ротора таким образом, чтобы концевая часть лопатки 7 была напротив электрода 31. При этом возможно, что стол 19 нужно будет перемещать в любом направлении оси Х и направлении оси Y.

Импульсный электрический разряд формируется между электродом 31 и концевой частью лопатки 7. При этом, согласно Фиг.4(b), при помощи энергии электрического разряда материал электрода 31 или реагирующее вещество материала электрода выполняет напыление, диффузию и/или сварку на концевой части лопатки 7, в результате чего образуется защитное покрытие 13, стойкое к окислению и обладающее прочностью на истирание. При формировании импульсного электрического разряда электрод, будучи единым целым с обрабатывающей головкой 29, осуществляет возвратно-поступательное движение в направлении оси Z на небольшое расстояние хода.

Термин «осаждение, диффузия и/или сварка» включает в себя все значения, включая «осаждение», «диффузия», «сварка», «смешанные явления осаждения и диффузии», «смешанные явления диффузии и сварки» и «смешанные явления осаждения, диффузии и сварки».

(III) ЭТАП НАГАРТОВКИ

После завершения (II) этапа формирования покрытия основное тело 5 лопатки ротора снимают с зажимного приспособления 25 и устанавливают в заданное положение в агрегате для дробеструйного упрочнения (не показан). Затем поверхность защитного покрытия 13 подвергают нагартовочной обработке. Конкретные виды нагартовочной обработки, например дробью, раскрыты в японских выложенных заявках №2001-170866, 2001-260027 и 2000-225567, и примеры нагартовки с помощью лазера приводятся в японских выложенных заявках №2002-236112 и 2002-239759.

Затем изготовление лопатки 1 ротора турбины завершается.

Ниже приводится описание первого варианта осуществления изобретения.

Во-первых, поскольку защитное покрытие 13 формируется с помощью энергии электрического разряда, поэтому пределы защитного покрытия 13 можно ограничить диапазоном, в котором формируется электрический разряд, и поэтому предварительную обработку, относящуюся к формированию защитного покрытия, и последующую обработку, относящуюся к формированию защитного покрытия, можно не выполнять.

По той же причине граничащая часть V между защитным покрытием 13, сформированным энергией электрического разряда, и основным материалом основного тела 5 лопатки ротора имеет конструкцию, в которой соотношение составляющих постепенно изменяется, и поэтому защитное покрытие 13 и основной металл основного тела 5 лопатки ротора можно прочно скомбинировать.

Помимо этого, поскольку поверхность защитного покрытия 13 обрабатывается нагартовкой, то поверхность защитного покрытия 13 может приобрести остаточное напряжение сжатия.

Согласно описываемому выше первому варианту осуществления, поскольку пределы защитного покрытия 13 можно ограничить в диапазоне, в котором формируется электрический разряд, и поскольку предварительную обработку, относящуюся к формированию защитного покрытия, и последующую обработку, относящуюся к формированию защитного покрытия, можно соответственно не осуществлять, поэтому время изготовления лопатки 1 ротора турбины можно сократить и легко повысить производительность изготовления лопатки 1 ротора турбины. В частности, защитное покрытие 13, обладающее стойкостью к окислению и прочностью на истирание, можно сформировать на оконечности основного тела 5 лопатки ротора, и время изготовления лопатки 1 ротора турбины можно в еще большей степени сократить не при помощи этапа формирования стойкого к окислению основного покрытия и другого этапа формирования защитного покрытия, прочного на истирание, т.е. не с помощью двух этапов формирования покрытий, а с помощью одного этапа формирования покрытия.

Помимо этого, поскольку защитное покрытие 13 и основной материал основного тела 5 лопатки ротора можно прочно скомбинировать, поэтому защитное покрытие 13 вряд ли будет отслаиваться от концевой части основного тела 5 лопатки ротора, и поэтому качество лопатки 1 ротора турбины можно стабилизировать.

Поскольку поверхность защитного покрытия 13 может приобрести остаточное напряжение сжатия, можно улучшить усталостную прочность защитного покрытия 13 и продлить срок службы лопатки 1 ротора турбины.

При этом настоящее изобретение не ограничивается описанием первого варианта осуществления, и его можно надлежащим образом модифицировать, чтобы обработка поверхности обеспечила стойкость к окислению и прочность на истирание на основе нового способа обработки поверхности в соответствии с первым вариантом осуществления для обрабатываемой части основного тела компонента в компоненте турбины помимо лопатки 1 ротора турбины.

Модификация первого варианта осуществления далее излагается со ссылкой на Фиг.5 и 1.

Как показано на Фиг.5, лопатка 37 ротора турбины согласно модификации первого варианта осуществления, аналогично лопатке 5 ротора турбины, представляет собой компонент турбины, используемый в газотурбинном двигателе 3 и вращаемый вокруг осевого центра 3с газотурбинного двигателя 3. Причем лопатка 37 ротора турбины имеет основное тело 39 лопатки турбины в качестве основного тела компонента; и основное тело 39 лопатки ротора состоит из лопатки 7, платформы 9, соединения 11 ласточкиным хвостом и бандажа 41, выполненного на оконечности лопатки 7. Бандаж 41 имеет поверхность 41f протока для газа сгорания и имеет пару концевых уплотнений 43. Концевые части пары концевых уплотнений в бандаже 41 являются частями основного тела 39 лопатки, подлежащими обработке.

Защитные покрытия 45, обладающие стойкостью к окислению и прочностью на истирание, сформированы на концевых частях пары концевых уплотнений 43 на основе нового способа обработки поверхности - аналогично защитному покрытию 13 лопатки 1 ротора турбины; и поверхности защитного покрытия 45 обработаны для исключения отслаивания.

Поэтому в этой модификации первого варианта осуществления выполняются и обеспечиваются действия и эффекты, аналогичные действиям и эффектам упомянутого первого варианта осуществления.

ВТОРОЙ ВАРИАНТ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Второй вариант осуществления далее раскрывается со ссылкой на Фиг.1, 3, 6, 7(а) и 7(b).

Как показано на Фиг.1, лопатка 47 ротора турбины второго варианта осуществления аналогична лопатке 1 ротора турбины первого варианта осуществления, которая является компонентом турбины, используемым в газотурбинном двигателе реактивного двигателя или т.п. и вращающимся вокруг осевого центра 3с газотурбинного двигателя 3.

Как показано на Фиг.6, лопатка 47 ротора турбины имеет основное тело 49 лопатки ротора в качестве основного тела компонента, и основное тело 49 лопатки ротора состоит, аналогично основному телу 5 лопатки ротора в лопатке 1 ротора турбины, из лопатки 7, платформы 9, соединения 11 ласточкиным хвостом. При этом концевая часть лопатки 7 является первой частью подлежащего обработке основного тела 5 лопатки ротора, и поверхности лопатки 7 целиком, включая концевую часть лопатки, являются второй подлежащей обработке частью.

Концевая часть лопатки 7 и поверхности А лопатки целиком подвергаются обработке поверхности в излагаемом ниже порядке в соответствии с новым способом обработки поверхности. То есть покрытия обладающего новизной состава формируются на концевой части лопатки 7 и целиком на поверхностях лопатки.

В частности, первое защитное покрытие 51, прочное на истирание, сформировано на концевой части лопатки 7 при помощи энергии электрического разряда. То есть первое защитное покрытие 51 сформировано с помощью электрода 53, показанного на Фиг.7(а), и электроэрозионной установки 15, показанной на Фиг.3, согласно варианту осуществления; и с помощью формирования импульсного электрического разряда между концевой частью лопатки 7 и электродом 53 в электроизолирующей жидкости S, в результате чего материал электрода 53 или реагирующее вещество электрода выполняет осаждение, диффузию и/или сварку на концевой части лопатки 7. При этом вместо формирования импульсного электрического разряда в электроизолирующей жидкости S можно сформировать импульсный электрический разряд в электроизолирующем газе.

При этом электрод 53 состоит из формованного тела, сформованного прессовкой порошковой смеси из стойкого к окислению порошка и керамического порошка, или состоит из прошедшего в вакуумной печи или т.п. термообработку формованного тела. При этом вместо формования прессовкой электрод 53 можно сформовать отливкой суспензии, литьем металла под давлением, напылением и т.п.

Составляющая электрод 53 керамика та же, что и в электроде 31 согласно первому варианту осуществления. При этом концевая часть электрода 53 имеет форму, аналогичную форме концевой части лопатки 7.

С другой стороны, вместо электрода 53 можно использовать электрод 55, состоящий из сплошного тела из Si, формованного тела, сформованного прессовкой порошка Si; или состоящий из сформованного тела, прошедшего термообработку в вакуумной печи или т.п. В этом варианте осуществления импульсный электрический разряд формируется в электроизолирующей жидкости, содержащей парафиновые углеводороды. При этом вместо формования прессовкой электрод 55 можно сформовать отливкой суспензии, литьем металла под давлением, напылением и т.п.

Лопатка 47 ротора турбины обеспечивает удельную площадь покрытия первого защитного покрытия 51 величиной в 60% или более и 95% или менее. При этом удельная площадь покрытия первого защитного покрытия 51 составляет предпочтительно 90% или более и 95% или менее. Здесь термин «удельная площадь покрытия» обозначает коэффициент покрытия.

В этом варианте осуществления в качестве способа сокращения удельной площади покрытия первого защитного покрытия 51 применяется способ сокращения времени электрического разряда и оставления небольших пятен на концевой части лопатки 7, где электрический разряд не формируется. Хотя время электрического разряда составляет, как правило, 5 мин/кв.см, для предпочтительной обработки оно составляет 3/8 мин/кв.см.

Формула вычисления времени электрического разряда для обеспечения удельной поверхности покрытия в 95% является следующей.

Время электрического разряда для обеспечения 95% удельной поверхности покрытия = время электрического разряда для обеспечения 98% удельной поверхности покрытия ×log(1-0,95)/log(1-0,98). Причем удельная площадь покрытия в 98% считается 100-процентной удельной площадью.

После формирования первого защитного покрытия 51 оно обрабатывается нагартовкой. Ниже приводятся примеры нагартовки, дробеструйной нагартовки и нагартовки при помощи лазера.

Алюминиевое покрытие 57 в качестве второго стойкого к окислению защитного покрытия сформировано на всей поверхности лопатки 7 и покрывает первое защитное покрытие 51. Алюминиевое покрытие 57 согласно Фиг.7(b) выполнено алюминированием с помощью печи 59 термообработки после обработки нагартовкой поверхности первого защитного покрытия 51.

При этом вместо формирования алюминиевого покрытия 57 алюминированием можно выполнить стойкое к окислению хромовое покрытие в качестве второго защитного покрытия с помощью хромирования или выполнить второе стойкое к окислению защитное покрытие осаждением или конденсацией из газовой фазы. Иногда для алюминирования печь 59 термообработки не используется.

Ниже приводится описание операций второго предпочтительного варианта осуществления.

Во-первых, первое защитное покрытие 51 формируют энергией электрического разряда; при этом пределы первого защитного покрытия 51 можно ограничить диапазоном формирования электрического разряда, и при этом предварительную обработку для формирования первого защитного покрытия 51 и последующую обработку, относящуюся к формированию первого защитного покрытия 51, можно, соответственно, не делать.

По той же причине граничащая часть В между первым защитным покрытием 51, сформированным энергией электрического разряда, и основным материалом основного тела 49 лопатки ротора имеет конструкцию, в которой соотношение составляющих постепенно изменяется, и поэтому первое защитное покрытие 51 и основной материал основного тела 49 лопатки ротора можно прочно скомбинировать.

Поскольку удельная площадь покрытия первого защитного покрытия составляет 60% или более, то твердость первого защитного покрытия 51 существенно повышена, и, следовательно, можно в достаточной степени устранить износ лопатки 47 ротора турбины, обусловленный контактом с неподвижными компонентами, таким как кожух турбины (не показан). Поскольку удельная площадь покрытия первого защитного покрытия 51 составляет 95% или менее, то в некоторой степени можно допустить разность теплового расширения и разность расширения, вызванные взаимными напряжениями между первым защитным покрытием 51 и основным материалом основного тела 49 лопатки ротора во время работы газотурбинного двигателя 3.

Поскольку поверхность первого защитного покрытия 51 обрабатывается нагартовкой, то поверхность первого защитного покрытия 51 может приобрести остаточное напряжение сжатия.

Согласно описываемому выше второму варианту осуществления, поскольку переделы первого защитного покрытия 51 можно ограничить в диапазоне формирования электрического разряда, и предварительную обработку, относящуюся к формированию первого защитного покрытия 51, и последующую обработку, относящуюся к формированию первого защитного покрытия 51, можно соответственно не делать, то можно сократить время изготовления лопатки 47 ротора турбины и легко повысить производительность изготовления лопатки 47 ротора турбины.

Более того, поскольку первое защитное покрытие 51 и основной материал основного тела 49 лопатки ротора можно прочно скомбинировать, то первое защитное покрытие 51 вряд ли будет отслаиваться от основного материала основного тела 49 лопатки ротора, и поэтому качество лопатки 47 ротора турбины можно стабилизировать.

Помимо этого, так как твердость первого защитного покрытия 51 достаточно высока и, поскольку будет устранен износ лопатки 47 ротора турбины, вызываемый контактом с неподвижными компонентами, в некоторой степени можно допустить разность теплового расширения и разность расширения, вызываемого взаимными напряжениями между первым защитным покрытием 51 и основным материалом основного тела 49 лопатки ротора, когда газотурбинный двигатель 3 находится в работе, то при работе газотурбинного двигателя 3 нарушение первого защитного покрытия 51 происходит редко, и за счет этого можно продлить срок службы лопатки 47 ротора турбины.

Поскольку поверхность первого защитного покрытия 51 может приобрести остаточное напряжение сжатия, то усталостную прочность первого защитного покрытия 51 можно повысить и продлить срок службы лопатки 47 ротора турбины.

Настоящее изобретение не ограничивается описанием излагаемого выше второго варианта осуществления, и обработку поверхности по новому способу обработки поверхности согласно второму варианту осуществления можно выполнить для обрабатываемой части тела основного компонента в компоненте турбины, не являющейся лопаткой 47 ротора турбины.

На обрабатываемой части основного тела компонента в компоненте турбины, не являющейся лопаткой 47 ротора турбины, можно сформировать еще одно защитное покрытие, обладающее эрозионной прочностью или имеющее экранирующие тепло свойства, и имеющее тот же состав, что и первое защитное покрытие 51. Здесь термин «эрозионная прочность» означает неподверженность к коррозии при контакте с посторонними веществами или т.п.

ТРЕТИЙ ВАРИАНТ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Третий вариант осуществления раскрывается со ссылкой на Фиг.1, 3, 8(а), 8(b), 9(а) и 9(b).

Как показано на Фиг.1, лопатка 61 ротора турбины согласно третьему варианту осуществления аналогично лопатке 1 ротора турбины первого варианта осуществления, является компонентом турбины, используемым в газотурбинном двигателе реактивного двигателя или т.п. и вращающимся вокруг осевого центра 3с газотурбинного двигателя 3.

Согласно Фиг.8(а) и 8(b) лопатка 61 ротора турбины имеет основное тело 63 лопатки ротора в качестве основного тела компонента; и основное тело 63 лопатки ротора состоит, аналогично основному телу 5 лопатки ротора в лопатке 1 ротора турбины, из лопатки 7, платформы 9, соединения 11 ласточкиным хвостом. Та часть, которая находится между передним краем 7а и боковой стенкой 7b высокого давления лопатки 1, является первой обрабатываемой частью основного тела 63 лопатки ротора, и поверхности лопатки 7 целиком являются второй обрабатываемой частью основного тела 63 лопатки ротора.

Часть, находящаяся между передним краем 7а и боковой стенкой 7b высокого давления лопатки 7, и поверхности лопатки целиком обрабатывают согласно новому способу обработки поверхности. То есть покрытия нового состава сформированы на части между передним краем 7а и боковой стенкой 7b высокого давления лопатки 7 и на поверхностях лопатки целиком.

В частности, твердое первое защитное покрытие 65 формируют на части, находящейся между передним краем 7а и боковой стенкой 7b высокого давления лопатки 7. В частности, первое защитное покрытие 65 сформировано при помощи электроэрозионной установки 15, показанной на Фиг.3, и электрода 67, показанного на Фиг.9(а); и при помощи формирования импульсного электрического разряда между частью от переднего края 7а до боковой стенки 7b высокого давления лопатки 7 и электрода 67, в результате чего материал электрода 67 или реагирующее вещество материала электрода выполняет осаждение, диффузию и/или сварку на части, находящейся между передним краем 7а и боковой стенкой 7b высокого давления лопатки 7.

В этом варианте осуществления состав электрода 67 по существу тот же, что и у электрода 53 второго варианта осуществления; и концевая часть электрода 53 имеет форму, аналогичную форме части между передним краем 7а и боковой стенкой 7b высокого давления лопатки 7.

С другой стороны, вместо электрода 67 можно использовать электрод 69, состоящий из сплошного тела из Si, формованного тела, сформованного прессовкой порошка Si; или состоящий из формованного тела, прошедшего термообработку в вакуумной печи или т.п. В этом варианте осуществления импульсный электрический разряд формируется в электроизолирующей жидкости, содержащей парафиновые углеводороды. При этом вместо формования прессовкой электрод 69 можно сформировать отливкой суспензии, литьем металла под давлением, напылением и т.п.

Лопатка 61 ротора турбины обеспечивает удельную площадь покрытия первого защитного покрытия 65 величиной в 60% или более и 95% или менее. При этом удельная площадь покрытия первого защитного покрытия 51 составляет предпочтительно 90% или более и 95% или менее. Причем после формирования первого защитного покрытия 65 поверхность первого защитного покрытия 65 обрабатывают нагартовкой.

Также, согласно Фиг.8(а) и 8(b), алюминиевое покрытие 71 в качестве стойкого к окислению второго защитного покрытия сформировано на всех поверхностях лопатки 7 и покрывает первое защитное покрытие 65. Алюминиевое покрытие 71 согласно Фиг.9(b) выполнено алюминированием с помощью печи 73 термообработки после формирования первого защитного покрытия 65.

При этом, вместо формирования алюминиевого покрытия 71 алюминированием, можно выполнить стойкое к окислению хромовое покрытие в качестве второго защитного покрытия с помощью хромирования, или выполнить второе стойкое к окислению защитное покрытие осаждением или конденсацией из газовой фазы. Иногда для алюминирования печь 73 термообработки не используется.

Ниже приводится описание операций третьего варианта осуществления.

Во-первых, первое защитное покрытие 65 формируют энергией электрического разряда; при этом пределы первого защитного покрытия 65 можно ограничить диапазоном формирования электрического разряда, и при этом предварительную обработку, относящуюся к формированию первого защитного покрытия 65, и последующую обработку, относящуюся к формированию первого защитного покрытия 65, можно, соответственно, не выполнять.

По той же причине граничащая часть В между первым защитным покрытием 65, сформированным энергией электрического разряда, и основным материалом основного тела 63 лопатки ротора имеет конструкцию, в которой соотношение составляющих постепенно изменяется, и поэтому первое защитное покрытие 65 и основной материал основного тела 63 лопатки ротора можно прочно скомбинировать.

Поскольку удельная площадь покрытия первого защитного покрытия составляет 60% или более, то твердость первого защитного покрытия 65 существенно повышена, и поэтому можно в достаточной степени устранить износ, вызываемый контактом с пылью, песком и т.п. Поскольку удельная площадь покрытия первого защитного покрытия 65 составляет 95% или менее, то в некоторой степени можно допустить разность теплового расширения и разность расширения, вызванного взаимными напряжениями между первым защитным покрытием 65 и основным материалом основного тела 63 лопатки ротора при работе газотурбинного двигателя 3.

Поскольку поверхность первого защитного покрытия 65 обрабатывают нагартовкой, то поверхность первого защитного покрытия 65 может приобрести остаточное напряжение сжатия.

Согласно описываемому выше третьему варианту осуществления, поскольку пределы первого защитного покрытия 65 можно ограничить в диапазоне формирования электрического разряда, и предварительную обработку, относящуюся к формированию первого защитного покрытия 65, и последующую обработку, относящуюся к формированию первого защитного покрытия 65, можно соответственно не делать, то можно сократить время изготовления лопатки 61 ротора турбины и легко повысить производительность изготовления лопатки 61 ротора турбины.

Помимо этого, поскольку первое защитное покрытие 65 и основной материал основного тела 63 лопатки ротора можно прочно скомбинировать, поэтому первое защитное покрытие 65 вряд ли будет отслаиваться от концевой части основного тела 63 лопатки ротора, и поэтому качество лопатки 61 ротора турбины можно стабилизировать.

Помимо этого, так как твердость первого защитного покрытия 65 достаточно высока, и поскольку будет устранен износ, вызываемый столкновением с пылью, песком и т.п., в некоторой степени можно допустить разность теплового расширения и разность расширения, вызываемого взаимными напряжениями между первым защитным покрытием 65 и основным материалом основного тела 63 лопатки ротора, когда газотурбинный двигатель 3 находится в работе, то при работе газотурбинного двигателя 3 нарушение первого защитного покрытия 65 происходит редко, и за счет этого можно продлить срок службы лопатки 61 ротора турбины.

Поскольку поверхность первого защитного покрытия 65 может приобрести остаточное напряжение сжатия, поэтому усталостную прочность первого защитного покрытия 65 можно повысить и продлить срок службы лопатки 61 ротора турбины.

Настоящее изобретение не ограничивается описанием излагаемого выше третьего варианта осуществления, и обработку поверхности по новому способу обработки поверхности согласно третьему варианту осуществления можно выполнить для обрабатываемой части основного тела основного компонента в компоненте турбины, не являющейся лопаткой 61 ротора турбины.

ЧЕТВЕРТЫЙ ВАРИАНТ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Четвертый вариант осуществления раскрывается ниже со ссылкой на Фиг.1, 3, 10, 11(а), 11(b) и 11(с).

Как показано на Фиг.1, лопатка 75 ротора турбины в соответствии с четвертым вариантом осуществления является, аналогично лопатке 1 ротора турбины первого варианта осуществления, одним из компонентов турбины, используемым в газотурбинном двигателе реактивного двигателя или т.п. и вращающимся вокруг осевого центра 3с газотурбинного двигателя 3.

Как показано на Фиг.10, лопатка 75 ротора турбины имеет основное тело 77 лопатки ротора в качестве основного тела компонента, и основное тело 77 лопатки ротора, аналогичное основному телу 5 лопатки ротора в лопатке 1 ротора турбины, состоит из лопатки 7, платформы 9, соединения 11 ласточкиным хвостом. Концевая часть лопатки 7 является обрабатываемой частью основного тела 77 лопатки ротора.

Покрытие новым составом, обладающим стойкостью к окислению и прочностью на истирание, сформировано на концевой части лопатки 7 - согласно излагаемому ниже описанию. То есть поверхность концевой части лопатки 7 обрабатывают по новому способу обработки поверхности в соответствии с четвертым вариантом осуществления.

В частности, пористое основное покрытие 78, стойкое к окислению и обладающее свойствами экранирования тепла, сформировано на концевой части лопатки 7 энергией электрического разряда. В частности, основное покрытие 79 формируют с помощью электрода 81 для основного покрытия; и с помощью электроэрозионной установки 15 согласно Фиг.3 в соответствии с вариантом осуществления, и с помощью формирования импульсного электрического разряда между концевой частью лопатки 7 и электродом 81 в электроизолирующей жидкости S, в результате чего материал электрода 81 или реагирующее вещество электрода выполняет осаждение, диффузию и/или сварку на концевой части лопатки 7 за счет энергии электрического разряда. При этом вместо формирования импульсного электрического разряда в электроизолирующей жидкости S можно сформировать импульсный электрический разряд в электроизолирующем газе.

При этом электрод 81 состоит из формованного тела, сформованного прессовкой порошковой смеси из стойкого к окислению порошка и керамического порошка, или состоит из прошедшего в вакуумной печи или т.п. термообработку формованного тела. При этом вместо формования прессовкой электрод 81 можно сформировать отливкой суспензии, литьем металла под давлением, напылением и т.п.

Состав стойкого к окислению металла электрода 81 тот же, что и стойкий к окислению металл состава электрода 31 согласно первому варианту осуществления. Форма концевой части электрода 81 та же, что и форма концевой части лопатки 7.

Как показано на Фиг.10, промежуточное покрытие 83 сформировано на поверхности основного покрытия 79 с помощью энергии электрического разряда, и промежуточное покрытие 83 состоит из композитного материала, являющегося, по меньшей мере, либо SiC, либо MoSi2, которые можно превратить в SiO2, имеющий текучесть, когда газотурбинный двигатель находится в работе.

В частности, промежуточное покрытие 83 формируют с помощью электрода 85 для промежуточного покрытия, показанного на Фиг.11(b), и с помощью электроэрозионной установки 15 согласно Фиг.3 в соответствии с вариантами осуществления, и с помощью формирования импульсного электрического разряда между основным покрытием 79 и электродом 85 в электроизолирующей жидкости S, в результате чего материал электрода 85 или реагирующее вещество электрода выполняет осаждение, диффузию и/или сварку на поверхности основного покрытия 79 при помощи энергии электрического разряда. При этом вместо формирования импульсного электрического разряда в электроизолирующей жидкости S можно сформировать импульсный электрический разряд в электроизолирующем газе.

При этом электрод 85 является формованным телом, сформованным прессовкой порошка композитного материала, или формованным телом, прошедшим термообработку в вакуумной печи или т.п. Вместо формования прессовкой электрод 53 можно сформировать литьем суспензии, формованием металла под давлением, напылением и т.п. Причем концевая часть электрода 85 имеет форму, аналогичную форме концевой части лопатки 7.

С другой стороны, вместо электрода 85 можно использовать электрод 87, состоящий из сплошного тела из Si, формованного тела, сформованного прессовкой порошка Si, или из формованного тела, прошедшего термообработку в вакуумной печи или т.п. В этом варианте осуществления импульсный электрический разряд формируется в электроизолирующей жидкости, содержащей парафиновые углеводороды. При этом вместо формования прессовкой электрод 87 можно сформовать отливкой суспензии, литьем металла под давлением, напылением и т.п.

Как показано на Фиг.10, твердое защитное покрытие 89, обладающее прочностью на истирание, формируют на поверхности промежуточного покрытия 83 при помощи энергии электрического разряда; и защитное покрытие 89 состоит из оксидной керамики, cBN, смеси оксидной керамики и стойкого к окислению металла или смеси cBN и стойкого к окислению металла.

В частности, защитное покрытие 89 формируют при помощи электрода 91 для защитного покрытия согласно Фиг.11(с), и при помощи электроэрозионной установки 15 согласно Фиг.3 в соответствии с вариантами осуществления, и с помощью формирования импульсного электрического разряда между промежуточным покрытием 83 и электродом 91 в электроизолирующей жидкости S, в результате чего материал электрода 91 или реагирующее вещество материала электрода выполняет осаждение, диффузию и/или сварку на поверхности промежуточного покрытия 83. При этом вместо формирования импульсного электрического разряда в электроизолирующей жидкости S можно сформировать импульсный электрический разряд в электроизолирующем газе.

При этом электрод 91 состоит из формованного тела, сформованного прессовкой порошка оксидной керамики, порошка сВМ, смеси порошка оксидной керамики и стойкого к окислению металла, или из смешанного порошка cBN и стойкого к окислению металла, или состоит из формованного тела, прошедшего термообработку в вакуумной печи или т.п. Вместо формования прессовкой электрод 91 можно сформировать литьем суспензии, литьем металла под давлением, напылением и т.п.

Согласно четвертому варианту осуществления составляющая электрод 91 оксидная керамика является стабилизированной иттрием двуокисью циркония, хотя помимо стабилизированной иттрием двуокиси циркония можно использовать любую оксидную керамику. Концевая часть электрода 91 имеет форму, аналогичную форме концевой части лопатки 7.

Как показано на Фиг.10, алюминиевое покрытие 93 в качестве второго защитного покрытия формируют на поверхностях лопатки 7 и на поверхности 9f протока платформы 9 при помощи алюминирования. При этом, вместо формирования алюминиевого покрытия 93 алюминированием, можно выполнить стойкое к окислению хромовое покрытие второго защитного покрытия с помощью хромирования.

Ниже раскрыты операции четвертого варианта осуществления изобретения.

Во-первых, поскольку основное покрытие 79, промежуточное покрытие 83 и защитное покрытие 89 формируют энергией электрического разряда и при этом пределы защитного покрытия 89 можно ограничить диапазоном формирования электрического разряда, то предварительную обработку, относящуюся к формированию защитного покрытия 89, и последующую обработку, относящуюся к формированию защитного покрытия 89, можно, соответственно, не выполнять.

По той же причине граничащая часть V1 между основным покрытием 79 и основным телом 77 лопатки ротора; граничащая часть V2 между промежуточным покрытием 83 и основным покрытием 79 и граничащая часть V3 между защитным покрытием 89 и промежуточным покрытием 83, соответственно, имеет структуры, в которой соотношения составляющих постепенно изменяются, поэтому защитное покрытие 89 и основной материал основного тела 77 лопатки ротора можно прочно скомбинировать при помощи основного покрытия 79 и промежуточного покрытия 83.

Поскольку пористое основное покрытие 79 формируют на концевой части лопатки 7, то за счет ослабления напряжения от разности теплового расширения между основным телом 77 лопатки ротора и защитным покрытием 89, когда газотурбинный двигатель 3 находится в работе, можно исключить появление таких дефектов, как нарушение защитного покрытия 89; и также, даже если таковое нарушение произойдет, распространение дефекта на лопатку 7 можно предотвратить.

Во время работы газотурбинного двигателя 3 композитный материал промежуточного покрытия 83 превращается в обладающий текучестью SiO2, т.е. SiO2, являясь частью промежуточного покрытия 83, входит в поры поверхности основного покрытия 79, и поэтому воздухопроницаемость поверхности основного покрытия 79 почти исчезает. Если в основном покрытии 79 происходит нарушение, то часть промежуточного покрытия 83 входит в поры такового нарушения.

Поскольку теплопроводность пористого основного покрытия 79 низкая и промежуточное покрытие 83 сформировано на поверхности основного покрытия 79, то можно повысить свойство экранирования тепла у лопатки 75 ротора турбины.

Согласно описанному выше четвертому варианту осуществления, поскольку пределы защитного покрытия 89 ограничены в диапазоне, в котором формируется электрический разряд, и поскольку предварительную обработку, относящуюся к формированию защитного покрытия 89, и последующую обработку, относящуюся к формированию защитного покрытия 89, можно соответственно не осуществлять, то время изготовления лопатки 75 ротора турбины можно сократить и легко повысить производительность изготовления лопатки 75 ротора турбины.

При этом, поскольку защитное покрытие 89 и основной материал основного тела 77 лопатки ротора можно прочно скомбинировать, то защитное покрытие 89 вряд ли будет отслаиваться от основного материала основного тела 77 лопатки ротора, и, следовательно, качество лопатки 75 ротора турбины можно стабилизировать.

Во время работы газотурбинного двигателя 3, так как SiO2 заполняет поры поверхности основного покрытия 79, и воздухопроницаемость поверхности основного покрытия 79 почти исчезает, стойкость к окислению лопатки 75 ротора турбины можно повысить и, тем самым, улучшить качество лопатки 75 ротора турбины.

Настоящее изобретение не ограничивается описанием излагаемого выше четвертого варианта осуществления, и его можно должным образом модифицировать, чтобы обработка поверхности по новому способу обработки поверхности согласно четвертому варианту осуществления выполнялась на той части обрабатываемого основного тела компонента в компоненте турбины, которая не является лопаткой 75 ротора турбины.

ПРИМЕРЫ МОДИФИКАЦИИ

Модификация четвертого варианта осуществления раскрывается ниже со ссылкой на Фиг.12(а) и 12(b).

Как показано на Фиг.12(b), вместо формирования промежуточного покрытия 83 на поверхности основного покрытия 79 поры 89h защитного покрытия 89 можно закрыть аморфным материалом 95, например стекловидным SiO2 или MoSi2. В этом случае после формирования защитного покрытия 89 поры 89h защитного покрытия 89 закрываются наполнением пор 89h защитного покрытия 89 порошком 97 SiO2 или MoSi2 и нагреванием концевой части лопатки 7, в результате чего порошок 97 превращается в аморфный материал 95. При этом порошок 97 SiO2 или MoSi2 смешивают в жидкости и затем выполняют наполнение.

В этой модификации четвертого варианта осуществления выполняют и обеспечивают те же операции и эффекты, что и в четвертом варианте осуществления.

ПЯТЫЙ ВАРИАНТ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Пятый вариант осуществления ниже раскрывается со ссылкой на Фиг.1, 3, 13, 14, 15(а), 15(b), 16(а) и 16(b).

Как показано на Фиг.14, лопатка 99 ротора турбины в соответствии с пятым вариантом осуществления является одним из компонентов турбины, используемым в газотурбинном двигателе 3 или в паротурбинном двигателе 101 и вращающимся вокруг осевого центра 3с газотурбинного двигателя 3 или осевого центра 101с парового двигателя 101.

Как показано на Фиг.14, лопатка 99 ротора турбины имеет основное тело 103 лопатки ротора в качестве основного тела компонента; и основное тело 103 лопатки ротора, аналогичное лопатке 1 ротора турбины согласно первому варианту осуществления, состоит из лопатки 7 ротора, платформы 9, соединения 11 ласточкиным хвостом. Обрабатываемыми частями основного тела 103 лопатки ротора является часть от переднего края 7а до боковой стенки 7b высокого давления лопатки 7 и поверхности 9f протока платформы 9.

Часть от переднего края 7а боковой стенки 7b высокого давления лопатки 7 и поверхность 9f протока платформы 9 обрабатывают для обеспечения эрозионной прочности по новому способу обработки поверхности в соответствии с пятым вариантом осуществления. То есть покрытия нового состава формируют на части от переднего края 7а до боковой стенки 7b высокого давления лопатки 7 и поверхности 9f протока платформы 9.

То есть твердые защитные покрытия 105 формируют на части от переднего края 7а до боковой стенки 7b высокого давления и поверхности 9f протока платформы 9 энергией электрического разряда.

В частности, основные части защитного покрытия 105 формируют с помощью электрода 107, показанного на Фиг.15(а) и 15(b), и с помощью электроэрозионной установки 15, показанной на Фиг.3, в соответствии с вариантом осуществления, и с помощью формирования импульсного электрического разряда между частью от переднего края 7а до боковой стенки 7b высокого давления лопатки 7 и электрода 107, и между стороной высокого давления поверхности 9f протока платформы 9 и электродом 107, в результате чего материал электрода 107 или реагирующее вещество материала электрода выполняет осаждение, диффузию и/или сварку на части от переднего края 7а до боковой стенки 7b высокого давления лопатки 7 и стороны высокого давления поверхности 9f протока платформы 9 энергией электрического разряда. При этом вместо формирования импульсного электрического разряда в электроизолирующей жидкости S можно сформировать импульсный электрический разряд в электроизолирующем газе.

Остальные части защитных покрытий 105 формируют при помощи электрода 109, показанного на Фиг.16(а) и 16(b), и электроэрозионной установки 15, показанной на Фиг.3, согласно вариантом осуществления; и при помощи формирования импульсного электрического разряда между боковой стороной всасывания поверхности 9f протока платформы 9 и электродом 109, в результате чего материал электрода 107 или реагирующее вещество электрода выполняет осаждение, диффузию и/или сварку на стороне всасывания части от переднего края 7а до боковой стенки 7b высокого давления поверхности 9f протока платформы 9 энергией электрического разряда.

Вместо электродов 107, 109 можно использовать электроды 111, 113, состоящие из формованных тел, сформованных прессовкой сплошного тела из Si, порошка Si, или из формованных тел, прошедших термообработку при помощи вакуумной печи или т.п. В этом случае импульсный электрический разряд формируют в электроизолирующей жидкости, содержащей парафиновые углеводороды. Вместо формования прессовкой электроды 111, 113 можно сформировать литьем суспензии, литьем металла под давлением, напылением и т.п.

После формирования защитного покрытия 105 поверхность защитного покрытия 105 обрабатывают нагартовкой. Нагартовкой может быть дробеструйная нагартовка и лазерная нагартовка.

Далее раскрываются операции пятого варианта осуществления изобретения.

Во-первых, так как первое защитное покрытие 105 сформировано энергией электрического разряда и при этом пределы защитного покрытия 105 можно ограничить диапазоном формирования электрического разряда, то предварительную обработку, относящуюся к формированию защитного покрытия, и последующую обработку, относящуюся к формированию защитного покрытия, можно, соответственно, не выполнять.

Помимо этого, граничная часть В между защитным покрытием 105, сформированным энергией электрического разряда, и основным материалом основного тела 103 лопатки ротора имеет конструкцию, в которой соотношение составляющих постепенно изменяется, и поэтому можно прочно скомбинировать защитное покрытие 105 и основной материал основного тела 103 лопатки ротора.

Поскольку поверхность защитного покрытия 105 обработана нагартовкой, поверхность защитного покрытия 105 может приобрести остаточное напряжение сжатия.

Согласно описываемому пятому варианту осуществления: поскольку пределы защитного покрытия 105 можно ограничить диапазоном формирования электрического разряда; и предварительную обработку, относящуюся к формированию защитного покрытия 105, и последующую обработку, относящуюся к формированию защитного покрытия 105, можно соответственно не выполнять, то время изготовления лопатки 99 ротора турбины можно сократить и можно легко повысить производительность лопатки 99 ротора турбины.

Поскольку защитное покрытие 105 и основной материал основного тела 103 лопатки ротора можно прочно скомбинировать, защитное покрытие 105 вряд ли будет отслаиваться от оконечного основного материала основного тела 103 лопатки ротора, и, следовательно, качество лопатки 99 ротора турбины можно стабилизировать.

Поскольку поверхность защитного покрытия 105 может приобрести усталостную прочность, можно повысить усталостную прочность защитного покрытия 105 и продлить срок службы лопатки 99 ротора турбины.

Настоящее изобретение не ограничивается описанием пятого варианта осуществления, и его можно надлежащим образом модифицировать, чтобы обработка поверхности по новому способу обработки поверхности согласно пятому варианту осуществления была обработкой той части основного тела компонента в компоненте лопатки, которая не является лопаткой 99 ротора турбины, или частью основного тела компонента в металлическом компоненте, не являющейся компонентом лопатки.

ПРИМЕР МОДИФИКАЦИИ

Модификация пятого варианта осуществления раскрывается со ссылкой на Фиг.17.

Как показано на Фиг.1 и 13, лопатка 105 ротора турбины в соответствии с модификацией пятого варианта осуществления является, аналогично лопатке 99 ротора турбины, одним из компонентов турбины, используемым в газотурбинном двигателе 3 или в паротурбинном двигателе 101 и вращающимся вокруг осевого центра 3с газотурбинного двигателя 3 или осевого центра 101с парового двигателя 101.

Как показано на Фиг.17, лопатка 115 ротора турбины имеет основное тело 117 лопатки ротора в качестве основного тела компонента; и основное тело 117 лопатки ротора, аналогичное лопатке 37 ротора турбины согласно модификации первого варианта осуществления, состоит из лопатки 7, платформы 9, соединения 11 ласточкиным хвостом и также бандажа 41. Обрабатываемыми частями основного тела 117 лопатки является часть от переднего края 7а до боковой стенки 7b высокого давления лопатки 7 и поверхность 9f протока бандажа 41.

Имеющие высокую твердость и эрозионную прочность покрытия 119 сформированы на части от переднего края 7а до боковой стенки 7b высокого давления лопатки 1, на поверхности 9f протока платформы 9 и поверхности протока бандажа 41 по новому способу обработки поверхности в соответствии с пятым вариантом осуществления.

В этой модификации пятого варианта осуществления выполняются и обеспечиваются те же операции и эффекты, что и в пятом варианте осуществлении.

Изобретение проиллюстрировано на примере нескольких предпочтительных вариантов осуществления, но объем охраны изобретения и формулы изобретения не ограничивается этими вариантами осуществления.

Изобретение относится к газотурбинным двигателям. Раскрыто формирование стойкого к окислению и обладающего прочностью на истирание защитного покрытия на обрабатываемой части основного тела компонента при помощи электрода, состоящего из формованного тела, сформованного из порошковой смеси, в которой смешаны: порошок стойкого к окислению металла и порошок керамики; или состоящего из прошедшего термообработку формованного тела; и при помощи формирования импульсного электрического разряда между электродом и обрабатываемой частью основного тела компонента, в результате чего материал электрода выполняет осаждение, диффузию и/или сварку на обрабатываемой части основного тела компонента за счет энергии электрического разряда. Изобретение обеспечивает повышение прочности на истирание и стойкости к окислению. 9 н. и 16 з.п. ф-лы, 1 табл., 17 ил.

Приоритет по пунктам:

| Кипятильник для воды | 1921 |

|

SU5A1 |

| ЩИТОВОЙ ДЛЯ ВОДОЕМОВ ЗАТВОР | 1922 |

|

SU2000A1 |

| ИЗДЕЛИЕ, ПОДВЕРГАЕМОЕ ВОЗДЕЙСТВИЮ ГОРЯЧЕГО АГРЕССИВНОГО ГАЗА, В ЧАСТНОСТИ, ДЕТАЛЬ ГАЗОВОЙ ТУРБИНЫ (ВАРИАНТЫ) И СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО СЛОЯ ДЛЯ ИЗДЕЛИЯ | 1998 |

|

RU2218447C2 |

| СПОСОБ ПОВЫШЕНИЯ КАЧЕСТВА И ЭКСПЛУАТАЦИОННОЙ НАДЕЖНОСТИ ЛОПАТОК ТУРБИНЫ ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ ИЗ ЖАРОПРОЧНЫХ НИКЕЛЕВЫХ СПЛАВОВ | 2000 |

|

RU2184178C2 |

| US 4639399 A, 01.09.1987 | |||

| Способ переработки расплавленных шлаков | 1983 |

|

SU1096294A1 |

| УСТРОЙСТВО ДЛЯ НАПРАВЛЕННОГО РАЗРУШЕНИЯ МОНОЛИТНЫХ ОБЪЕКТОВ | 2006 |

|

RU2319008C1 |

| DE 3724626 A1, 04.02.1988. | |||

Авторы

Даты

2007-11-27—Публикация

2004-06-10—Подача