Изобретение относится к области моделирования оснастки для изготовления лопастей осевых вентиляторов и может быть использовано для изготовления скелетной модели лопасти осевого вентилятора, предназначенной, например, для градирен большого диаметра.

Для изготовления пространственных моделей кожухообразной формы средних и крупных размеров применяются т.н. скелетные модели единовременного применения (http://dnb.d-nb.de.). Достоинство скелетных моделей состоит в том, что они значительно дешевле полной модели, меньшей массы и материалоемкости.

Пример склеенной деревянной модели обтекателя шахтного вентилятора показан на рис. 101 указанного источника. Способ изготовления такой модели включает моделирование скелета профиля изготавливаемой модели из деревянных ребер соответствующей формы, заполнение пространства между ребрами пенопластом, гипсом, пенополиуретаном, пластилином, либо путем перекрытия пространства между ребрами листовым пластиком или пиломатериалами из мягких пород древесины, деревянным шпоном и т.д. Как правило, заданный профиль поверхности скелетной модели профиля лопасти выводят с помощью лекал и шаблонов, а окончательный профиль и качество поверхности скелетной модели получают с помощью грунтовки, шпатлевки и нанесения финишного покрытия. Способ весьма трудоемкий и длительный по времени, что существенно усложняет работы по моделированию новых профилей лопасти, особенно в период опытно-конструкторских и экспериментальных работ. Более того, известный способ не позволит достичь необходимой точности профиля для такого пространственного изделия, как лопасть вентилятора, для которого существенным является угол крутки, как расчетная величина, заданная аэродинамическим расчетом.

Задача настоящего изобретения заключается в создании способа изготовления пространственной модели лопасти осевого вентилятора.

Для этого предложен способ, который, как и прототип, включает сборку и формирование скелета профиля модели из единичных элементов. Заявленный способ отличается тем, что скелет профиля, включая его форму, длину и ширину, формируют из единичных элементов, которые с учетом формы скелета вырезают из листового материала заданной толщины и плотно насаживают на оправку длиной, равной длине скелета с помощью имеющихся в каждом из элементов сквозных посадочных отверстий, при этом форму скелета формируют с углом крутки профиля лопасти, для этого каждый единичный элемент от исходного до конечного, а также их взаимное расположение относительно друг друга устанавливают на оправке таким образом, чтобы разность угла установки исходного и конечного профилей была равна расчетному углу крутки профиля лопасти, установку единичных элементов на оправке под заданным углом осуществляют за счет заданной ориентации посадочных отверстий, длину скелета формируют за счет количества единичных профилей от 1 до n, а ширину – за счет количества оправок и соответствующего им количества посадочных отверстий от 1 до m.

Единичные элементы скелета профиля модели насаживают на оправку, имеющую наружный профиль, соответствующий профилю сквозного посадочного отверстия того единичного элемента, который на нее насаживают. При этом оптимальным является исполнение, при котором при длине лопасти осевого вентилятора до 1 метра, используют единичные профили толщиной 3–10 мм, при длине от 1 до 3 метров, – толщиной 6–20 мм, при длине более 3 метров – толщиной 15 – 40 мм.

Изготовленная предлагаемым способом модель лопасти состоит из набора отдельных аэродинамических профилей заданной формы, длины, ширины и толщины, плотно насаженных на оправку. В отличие от прототипа, заявленный способ не нуждается в выведении заданного профиля поверхности скелетной модели с помощью лекал и шаблонов, в заполнении пространства между ребрами каким либо материалом, в использовании грунтовки, шпатлевки и нанесения финишного покрытия для получения окончательного профиля и качества поверхности скелета модели. В результате использования заявленного способа многократно сокращаются сроки моделирования, что повышает эффективность опытно-конструкторских и экспериментальных работ, снижает их стоимость и повышает качество конечного продукта. Большинство операций заявленного способа могут быть автоматизировано и механизировано, что повышает точность профиля изготавливаемой модели. Кроме того, широкий выбор листовых материалов для изготовления единичных элементов обеспечивает большие возможности для реализации заявленного способа.

Новый технический результат, достигаемый изобретением, заключается в упрощении технологии изготовления модели, сокращении сроков моделирования и повышении точности изготавливаемой модели.

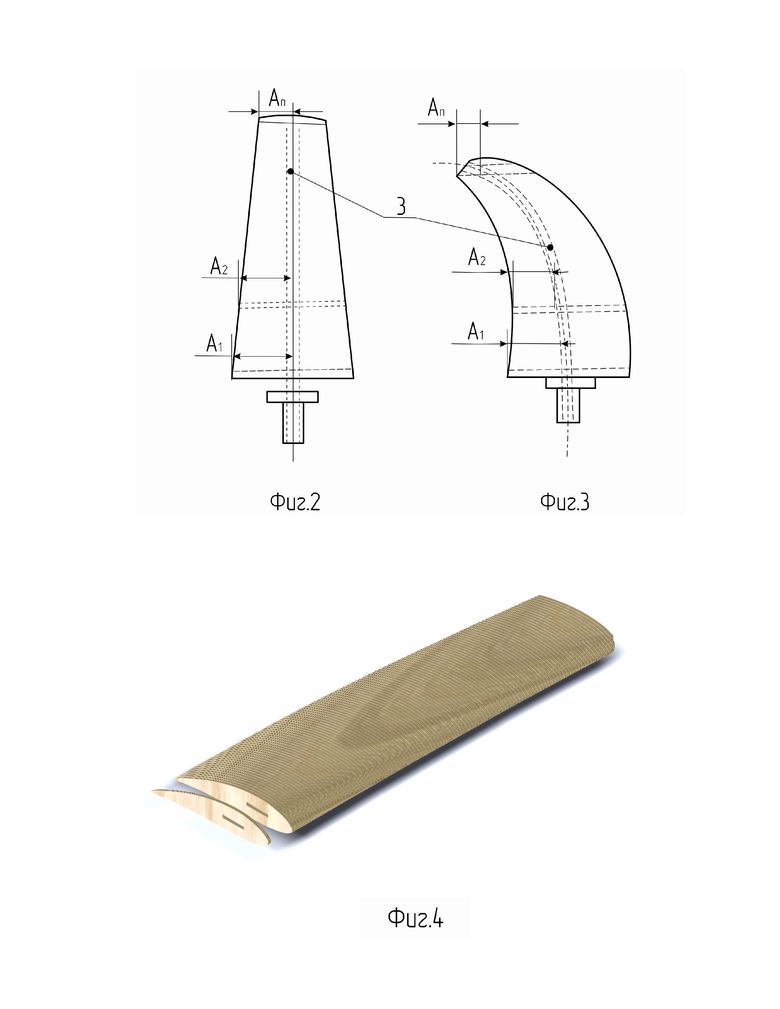

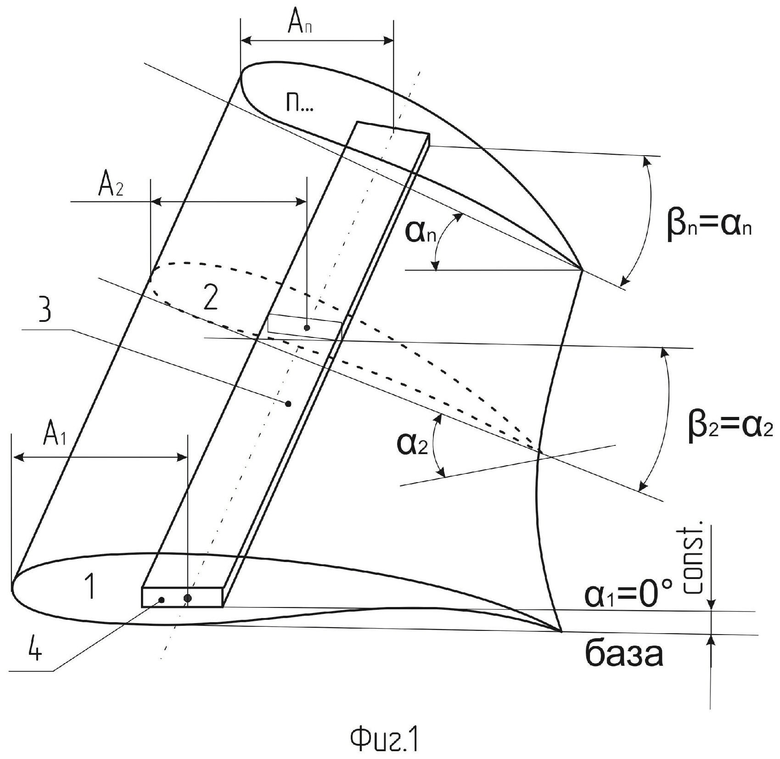

Предлагаемый способ иллюстрируется рисунками, где на фиг. 1 показана схема сборки модели лопасти; на фиг.2 – единичный элемент с трапецеидальным профилем; на фиг.3 – единичный элемент с серповидным профилем; на фиг. 4 – фото полученной лопасти.

При осуществлении способа в качестве листового материала можно использовать толстый картон (МДФ), фанеру, листовой пластик, плотный пенопласт и др. С помощью автоматической раскройки посредством, например, лазерного плоттера, ЧПУ- фрезера, форматно-раскроечной машины, вырезают единичные элементы скелета заданной толщины с учетом заданной формы скелета, включая исходный 1, промежуточный 2 и конечный n. Для формирования скелета заданной длины элементы 1,2,n плотно с помощью клея насаживают на оправку 3 длиной, равной длине скелета с помощью имеющихся в каждом из них сквозных посадочных отверстий 4. Каждый из единичных элементов имеет свой угол установки α1, α2, αn, соответствующий расчетной схеме заданной крутки профиля лопасти. Для формирования скелета с углом крутки профиля лопасти каждый единичный элемент от исходного до конечного, а также их взаимное расположение относительно друг друга устанавливают на оправке таким образом, чтобы разность угла установки между исходным и конечным профилями от α1 до αn была равна расчетному углу крутки профиля лопасти. Этого достигают за счет заданной ориентации посадочных отверстий 4 при условии, что угол наклона этого отверстия β равен углу установки данного единичного элемента. Длину скелета формируют за счет количества единичных профилей, а ширину – за счет количества оправок и соответствующего им количества посадочных отверстий от 1 до m.

Исходный профиль 1, представленный на фиг.1, выполнен с углом установки α1 = 00. В данном случае - это база, за которую можно принять любую удобную поверхность для соблюдения условия, чтобы разность угла установки конечного профиля и начального была равна расчетному углу крутки профиля лопатки.

В горизонтальной плоскости каждый единичный элемент позиционирован на расстоянии А1, А2, Аn от оси лопасти. Поперечные размеры оправки равны размерам сквозных отверстий. Толщину единичного профиля рассчитывают по формуле: Sn = L/n, где: L – длина лопасти; n – число единичных профилей. При этом для небольшой, до 1 метра, длине лопастей, оптимальной толщиной единичного элемента, с учетом последующей обработки поверхности модели лопасти, является толщина равная 3-10 мм. Для средних лопастей длиной от 1 до 3 метров, оптимальной толщиной является – 6-20 мм. Для больших, более 3 м лопастей, рекомендуемая толщина единичного профиля составляет 15 - 40 мм. Количество оправок зависит от размеров лопасти. С учетом жесткого позиционирования профилей наружный профиль оправок может быть круглым, квадратным и др., соответственно и форма сквозных посадочных отверстий в единичных элементах должна соответствовать наружному профилю оправки. Для получения жесткой конструкции модели лопасти, единичные профили при сборке склеиваются между собой. После сборки поверхность лопасти получается ступенчатой и подлежит дальнейшей обработке общепринятыми доводочными способами: шпатлевка, шлифовка, полировка и пр. Форма единичного элемента может быть трапецеидальной, серповидной и пр. (фиг. 2, 3).

Заявленный способ позволяет упростить работы по моделированию новых профилей лопасти осевого вентилятора.

| название | год | авторы | номер документа |

|---|---|---|---|

| РОТОР "ВОЗДУШНОЕ КОЛЕСО". ГИРОСТАБИЛИЗИРОВАННЫЙ ЛЕТАТЕЛЬНЫЙ АППАРАТ И ВЕТРОЭНЕРГЕТИЧЕСКАЯ УСТАНОВКА, ИСПОЛЬЗУЮЩИЕ РОТОР "ВОЗДУШНОЕ КОЛЕСО", НАЗЕМНОЕ/ПАЛУБНОЕ УСТРОЙСТВО ИХ ЗАПУСКА | 2013 |

|

RU2538737C9 |

| Способ и устройство для реконструкции нижней челюсти | 2021 |

|

RU2762318C1 |

| Оправочный узел стана винтовой прокатки | 2017 |

|

RU2650218C1 |

| ЛОПАСТЬ ОСЕВОГО ВЕНТИЛЯТОРА | 2003 |

|

RU2274770C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛЫХ ЗАГОТОВОК ИЗ ВЫСОКОПРОЧНЫХ МАТЕРИАЛОВ | 2002 |

|

RU2204449C1 |

| Способ и устройство для центробежно-шпиндельной обработки поверхностей изделий | 2020 |

|

RU2755328C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2011 |

|

RU2568715C2 |

| ВОДООХЛАЖДАЕМАЯ ОПРАВКА КОСОВАЛКОВОГО ПРОШИВНОГО СТАНА, СПОСОБ ИЗГОТОВЛЕНИЯ ЭТОЙ ОПРАВКИ И ШТАМПОВАЯ ОСНАСТКА ДЛЯ ЕЕ ИЗГОТОВЛЕНИЯ | 2023 |

|

RU2816967C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКИ ОСКОЛОЧНОГО БОЕПРИПАСА | 2002 |

|

RU2225768C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКИ ОСКОЛОЧНОГО БОЕПРИПАСА | 2000 |

|

RU2171445C1 |

Изобретение относится к изготовлению пространственной модели лопасти осевого вентилятора. Осуществляют сборку и формирование скелета профиля модели из единичных профилей. Скелет профиля формируют из единичных профилей, которые насаживают на оправку длиной, равной длине скелета с помощью имеющихся в каждом из профилей сквозных посадочных отверстий. Форму скелета формируют с углом крутки профиля лопасти, для этого каждый единичный профиль от исходного до конечного устанавливают на оправке таким образом, чтобы разность угла установки исходного и конечного профилей была равна расчетному углу крутки профиля лопасти. Установку единичных профилей на оправке под заданным углом осуществляют за счет заданной ориентации посадочных отверстий, длину скелета формируют за счет количества единичных профилей, а ширину – за счет количества оправок и соответствующего им количества посадочных отверстий. В результате упрощается работа по моделированию новых профилей лопасти осевого вентилятора. 2 з.п. ф-лы, 4 ил.

1. Способ изготовления пространственной модели лопасти осевого вентилятора, включающий сборку и формирование скелета профиля модели из единичных профилей, отличающийся тем, что скелет профиля, учитывающий его форму, длину и ширину, формируют из единичных профилей, которые с учетом формы скелета вырезают из листового материала заданной толщины и плотно насаживают на оправку длиной, равной длине скелета с помощью выполненных в каждом из элементов сквозных посадочных отверстий, при этом форму скелета формируют с углом крутки профиля лопасти путем установки на оправку каждого единичного профиля от исходного до конечного, при их взаимном расположении относительно друг друга с обеспечением разности угла установки исходного и конечного профилей, равной расчетному углу крутки профиля лопасти, за счет заданной ориентации посадочных отверстий, причем длину скелета формируют посредством единичных профилей в количестве от 1 до n, а ширину – посредством оправок и соответствующего им количества посадочных отверстий от 1 до m.

2. Способ по п.1, отличающийся тем, что единичные профили модели насаживают на оправку, имеющую наружный профиль, соответствующий профилю сквозного посадочного отверстия того единичного элемента, который на нее насаживают.

3. Способ по п.1, отличающийся тем, что при длине лопасти осевого вентилятора до 1 метра, единичные профили вырезают толщиной 3–10 мм, при длине от 1 до 3 метров, – толщиной 6–20 мм, при длине более 3 метров – толщиной 15 – 40 мм.

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ПАНЕЛЬНО-КАРКАСНЫХ КОНСТРУКЦИЙ | 1991 |

|

RU2030336C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАСТИ РУЛЕВОГО ВИНТА ВЕРТОЛЕТА ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2016 |

|

RU2614163C1 |

| ЛОПАСТЬ НЕСУЩЕГО ВИНТА ВЕРТОЛЕТА И СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАСТИ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2013 |

|

RU2541574C1 |

| БЕЗЛОНЖЕРОННАЯ ЛОПАСТЬ ВИНТА ВЕРТОЛЕТА ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2547672C1 |

| ТИГЕЛЬНАЯ ПЕЧАТНАЯ МАШИНА | 1986 |

|

RU2041829C1 |

Авторы

Даты

2019-09-11—Публикация

2018-12-28—Подача