Изобретение относится к трубопрокатному производству, а именно к инструменту прошивных станов, и может быть использовано на станах поперечно-винтовой прокатки.

Недостатком существующих водоохлаждающих оправок является их относительно низкая износостойкость, связанная с сильным нагревом оправки и износом и разрушением носика и рабочего конуса оправки. Одним из средств повышения износостойкости оправок является подбор специальных износостойких материалов для их изготовления и улучшение условий их охлаждения.

Известна оправка прошивного стана, включающая профильную рабочую часть и присоединенный к ней цилиндрическим участком носик со сфероидальной торцевой головкой, имеющие внутреннюю полость, которая радиальными каналами соединена с наружной поверхностью в начале рабочей части, при этом оправка имеет второй ряд радиальных каналов, выходящих через стенку носика на наружную поверхность в месте сопряжения головки с цилиндрическим участком, причем отверстия в одном месте смещены относительно других по дуге на 45-90° (Курятников А.В., Фролочкин В.В., Ячменев А.Н., Ведякин Н.М. Оправка прошивного стана. Патент РФ № 2021045, кл. В21В 25/04, 19/04, опубл. 15.10.1994 г.).

Недостатком известной оправки прошивного стана является низкая стойкость вследствие локализации и узконаправленности охлаждения, что затрудняет свободный перенос охлаждающего агента к поверхности рабочего конуса оправки. Такой характер охлаждения оправки приводит, с одной стороны, к переохлаждению носового участка оправки, а с другой - к перегреву поверхности рабочего конуса, на котором деформация металла, происходящая в интенсивно сужающейся щели, образованной валком, рабочим конусом оправки и линейкой, максимальна. При выполнении радиальных каналов непосредственно на поверхности рабочего конуса оправки происходит полное или частичное заполнение (забивка) металлом радиальных каналов за счет больших давлений металла в очаге деформации.

Прототипом изобретения является охлаждаемая оправка косовалкового прошивного стана и способ ее охлаждения, включающая носовой участок, рабочий конус и калибрующий участок, выполненная с внутренней полостью и сквозными радиальными каналами на носовом участке, отличающаяся тем, что на участке рабочего конуса, отстоящем от торца носового участка на расстоянии не более 0,4 длины оправки, выполнен обратный гребень высотой 1÷42% от диаметра оправки, образующий на поверхности рабочего конуса кольцевую выемку, при этом в месте пересечения поверхности рабочего конуса с обратным гребнем по периметру оправки выполнены сквозные радиальные каналы, устья которых ориентированы в направлении калибрующего участка (Пышминцев И.Ю., Курятников А.В., Король А.В. и др. Охлаждаемая оправка косовалкового стана и способ ее охлаждения. Патент РФ № 2568805, кл. В21В 25/04, опубл. 20.11.2015 Бюл. № 32).

Недостаткам известной оправки прошивного стана является низкая стойкость оправки. В процессе работы оправки происходит быстрый износ и разрушение обратного гребня и забивка металлом радиальных каналов, что снижает эффективность охлаждения, стойкость прошивных оправок. Низкая стойкость прошивных оправок приводит к их частой замене, повышению затрат, снижению качества получаемых гильз и производительности оборудования.

Техническая задача изобретения состояла в устранении недостатков известных технических решений.

Технический результат предлагаемого изобретения - повышение стойкости оправок прошивного стана, качества получаемых гильз, производительности оборудования, снижение затрат на производство.

Технический результат достигается тем, что для улучшения условий охлаждения в водоохлаждаемой оправке косовалкового прошивного стана, содержащей носовой участок, рабочий конус, калибрующий участок, обратный конус, внутреннюю полость и сквозные радиальные каналы на носовом участке, внутри стенки оправки на участках рабочего конуса, калибрующего участка, обратного конуса выполнены продольные осевые каналы, связанные у носовой части с внутренней полостью прошивной оправки. Для упрощения изготовления оправка выполнена сборной, состоящей из внутреннего тела, на поверхности которого выполнены продольные каналы, установленного внутри внешнего корпуса. Толщина стенки наружного корпуса оправки выбирается так, чтобы продольные осевые каналы находились на расстоянии 0,25-0,5 от толщины стенки оправки в данном сечении. При этом для повышения стойкости оправки и снижения ее стоимости наружный корпус и внутренне тело оправки могут изготавливаться из разных материалов, например, наружный корпус из жаростойкой стали 20ХН4ФА, а внутреннее тело – из углеродистой стали 40Г. Для улучшения условий охлаждения оправки толщина наружного корпуса из жаростойкой стали (S1) должна составлять не более 25-40% от общей толщины стенки оправки (S).

Для получения предлагаемой оправки предложен способ изготовления водоохлаждаемой оправки косовалкового прошивного стана, характеризующийся раздельным изготовлением, преимущественно, горячей объемной штамповкой, внутреннего тела оправки, на поверхности которого выполнены продольные осевые каналы и наружного корпуса без образования обратного конуса, затем в наружный корпус вставляют внутреннее тело и совместно обжимают задний конический участок прошивной оправки. Предложен также штамп для изготовления водоохлаждаемой оправки косовалкового прошивного стана, который характеризуется тем, что содержит позиции для осадки заготовки, штамповки наружного корпуса оправки, сборки оправки путем совместного обжима наружного корпуса и вставленного в него внутреннего тела оправки.

В связи с тем, что при проведении патентно-информационного поиска и анализа предлагаемого способа не было обнаружено технических решений, имеющих признаки, сходные с признаками, отличающими предлагаемый способ и устройство от прототипа, заявляемое техническое решение удовлетворяет критерию "существенные отличия".

Сущность предложенного способа поясняется чертежами, которые не охватывают и тем более не ограничивают весь объем притязаний данного технического решения, а являются лишь иллюстрирующими материалами частного случая выполнения.

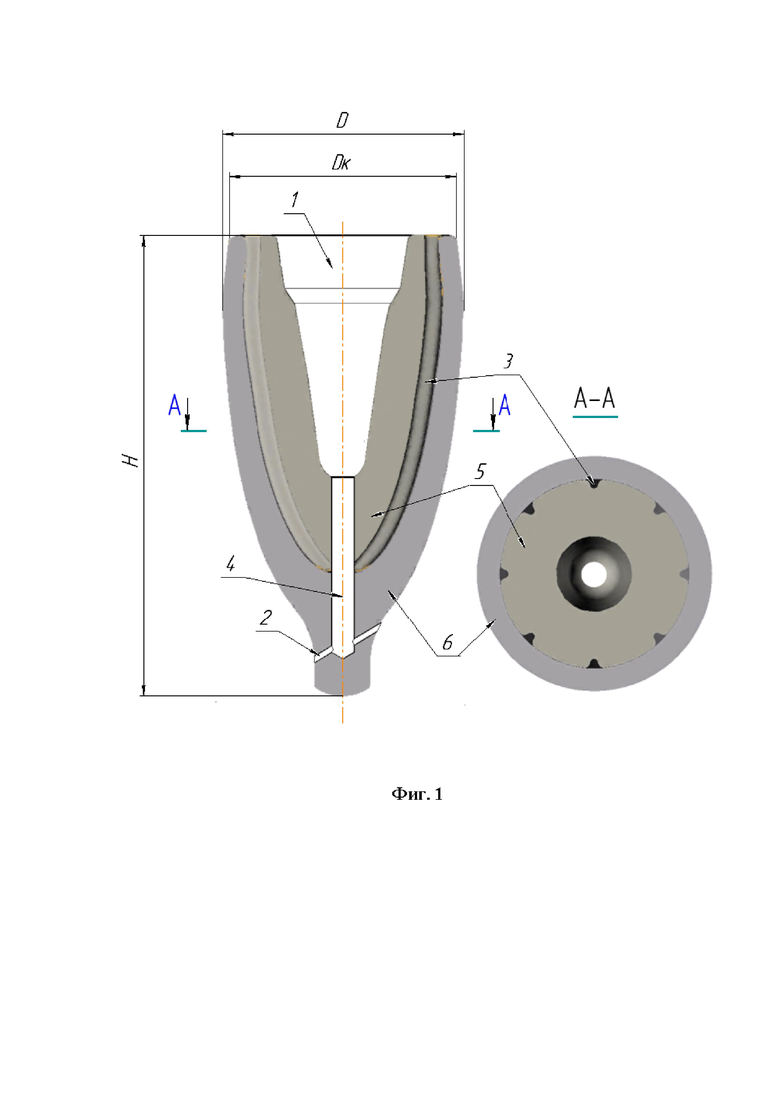

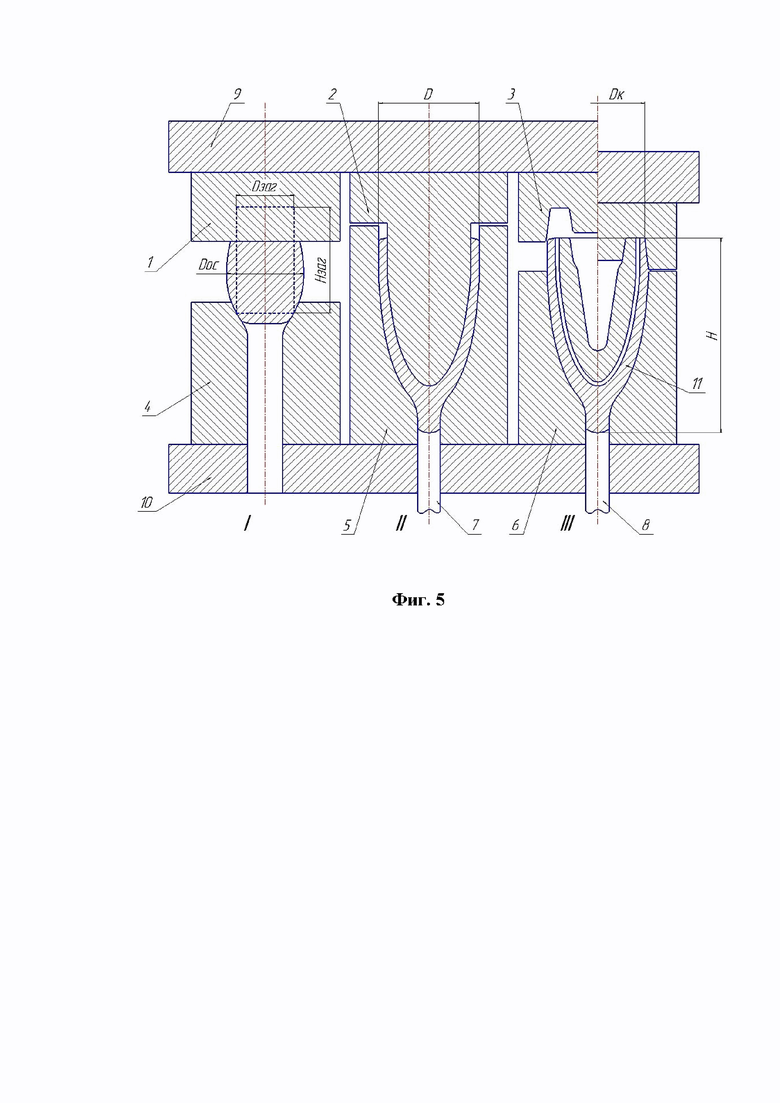

На фиг. 1 представлена водоохлаждаемая оправка косовалкового прошивного стана.

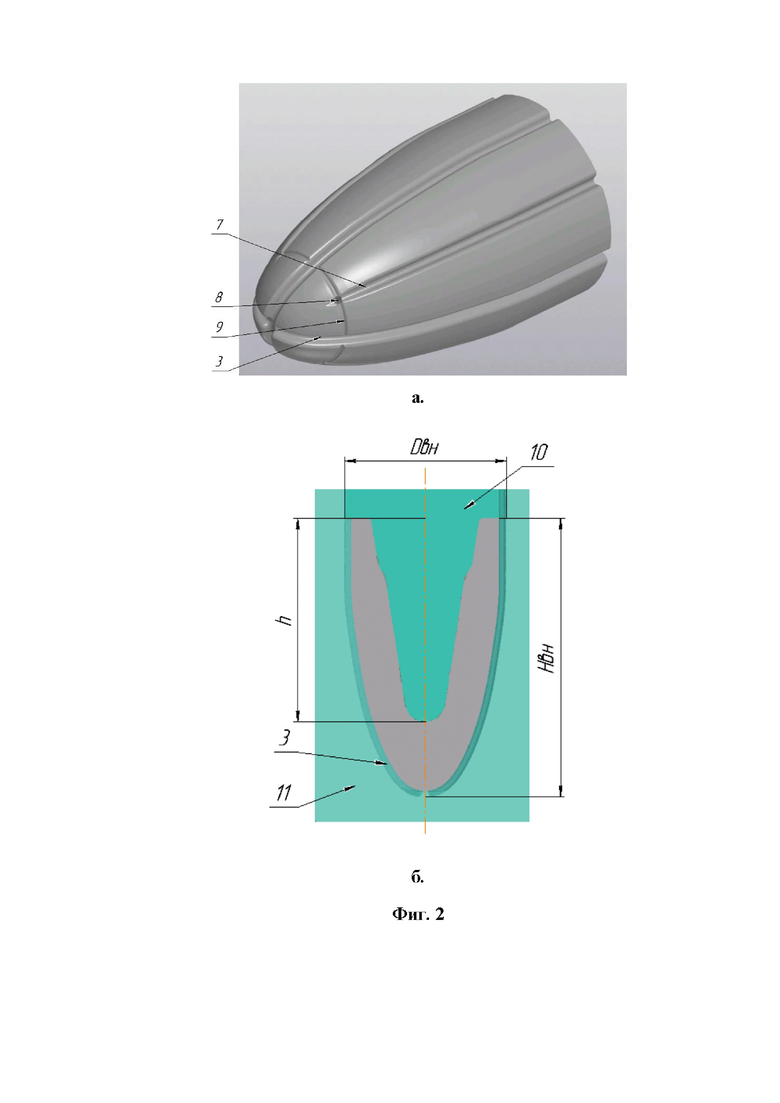

На фиг. 2 представлено внутреннее тело оправки прошивного стана (а) и процесс его изготовления горячей штамповкой (б).

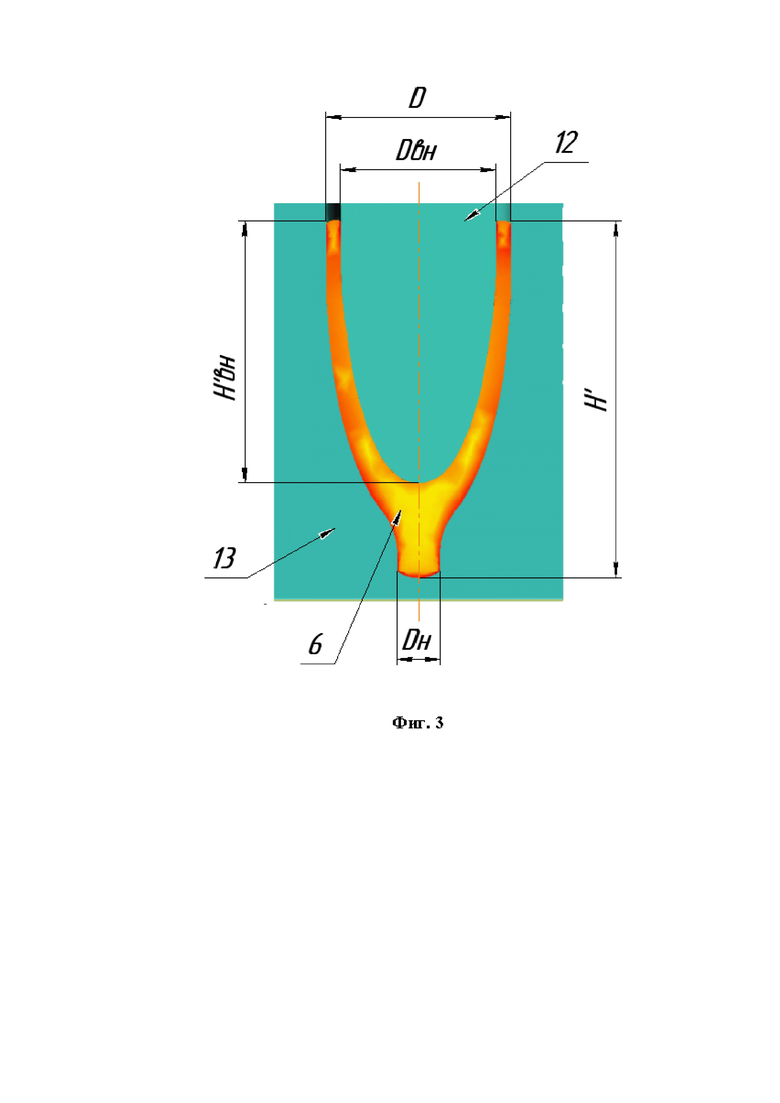

На фиг. 3 представлен наружный корпус оправки прошивного стана (а) и процесс его изготовления горячей штамповкой (б).

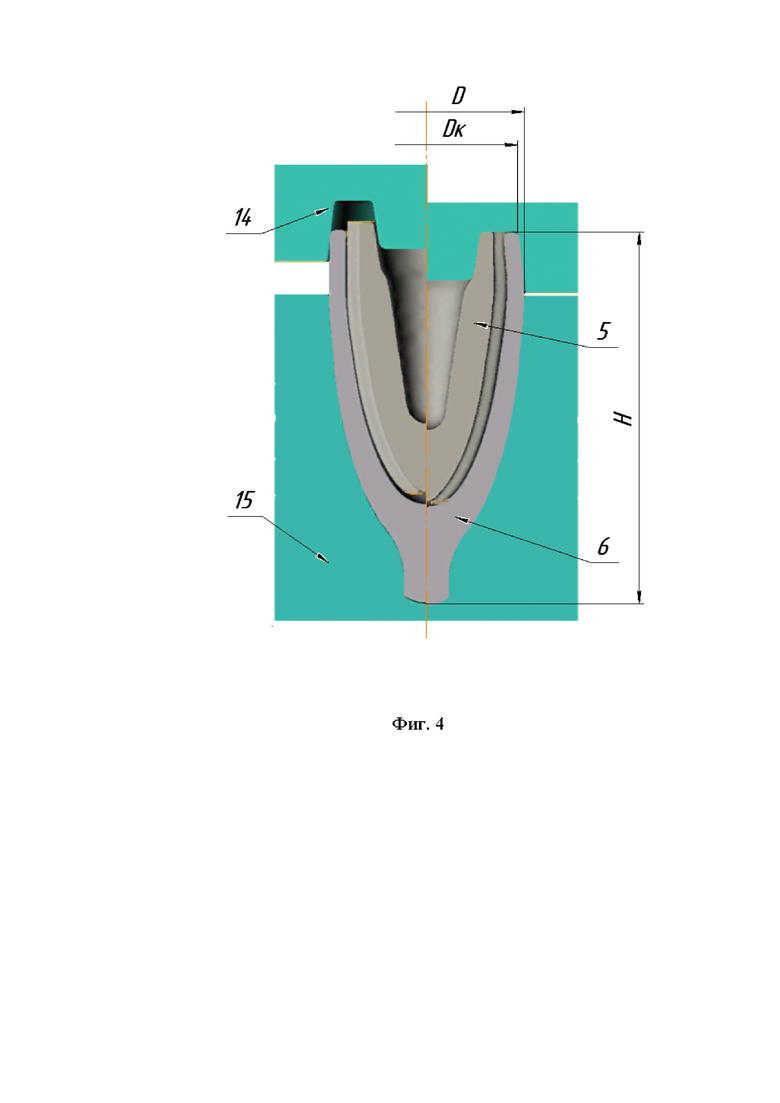

На фиг. 4 представлена схема штамповки заднего конуса оправки в начале (а) и конце процесса (б).

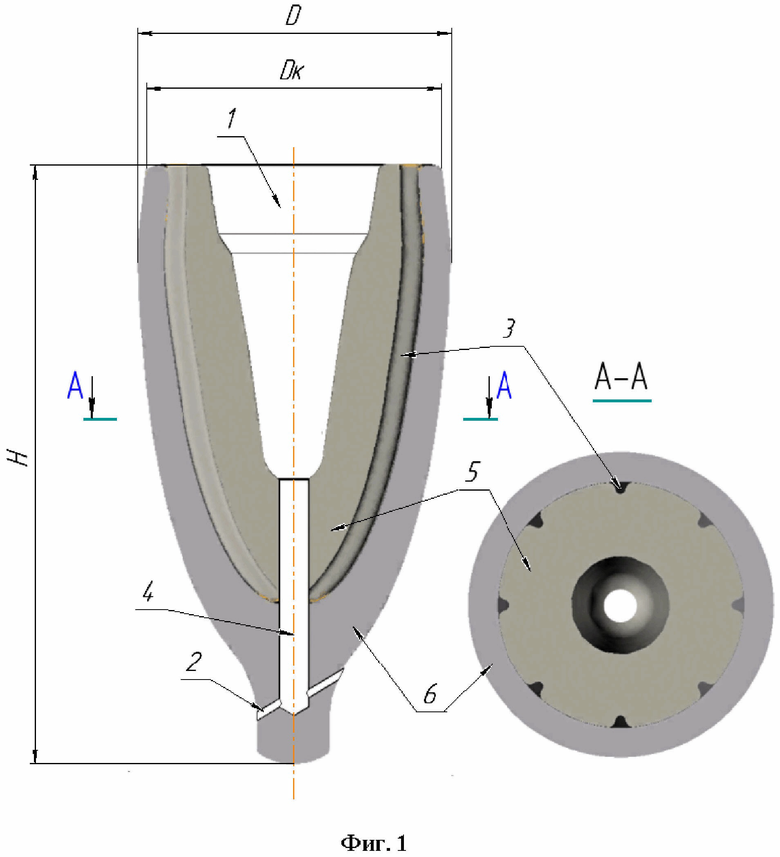

На фиг. 5 представлен штамп для изготовления наружного корпуса и готовой оправки прошивного стана.

Водоохлаждаемая оправка косовалкового прошивного стана (фиг.1), содержащая носовой участок, рабочий конус, калибрующий участок, обратный конус, выполнена с внутренней полостью 1 и сквозными радиальными каналами на носовом участке 2, при этом внутри стенки оправки на участках рабочего конуса, калибрующего участка, обратного конуса выполнены продольные (осевые) каналы 3, связанные у носовой части с внутренней полостью прошивной оправки.

При работе косовалкового прошивного стана для охлаждения оправки в нее под давлением подается вода в полость 1 и далее через осевой канал 4 и радиальные каналы 2 вода подается к носовому участку и рабочему конусу оправки. Движение воды через продольные каналы 3 обеспечивает дополнительное и более равномерное охлаждение оправки по всей ее длине от рабочего до обратного конуса. Размеры (сечение) продольных каналов и их количество определяются исходя из требуемого для охлаждения оправки объема воды. Осевой канал 4 и радиальные каналы 2 выполняются сверловкой оправки после ее сборки.

Для изготовления предлагаемой водоохлаждаемой оправки косовалкового прошивного стана она выполнена сборной, состоящей из внутреннего тела 5, установленного внутри внешнего корпуса 6.

При изготовлении оправки косовалкового прошивного стана предлагаемым способом вначале происходит получение, преимущественно горячей штамповкой, внутреннего тела 5 (внутренней части) предлагаемой водоохлаждаемой оправки прошивного стана с продольными каналами 3 на ее поверхности (фиг.2а, 2б). При этом в связи с уменьшением периметра поверхности у носовой области оправки часть продольных каналов 7 выполняется не от начала оправки, а с ее средней части (фиг.2). Для поступления воды в эти каналы на внутреннем теле оправки выполняется один или несколько кольцевых каналов 9 или сверлятся дополнительные отверстия 8 (фиг.2а).

Размеры внутреннего тела оправки (h, Dвн, Hвн) задаются с учетом обеспечения прочности оправки, ее охлаждения и возможности изготовления. При изготовлении внутреннего тела вначале определяются из условия постоянства объема размеры исходной заготовки и затем производится, нагрев заготовки до температуры горячей штамповки и горячая штамповка пуансоном 10 и матрицей 11 внутреннего тела оправки (фиг.2б). Моделирование технологического процесса горячей штамповки внутреннего корпуса показало осуществимость процесса и возможность использования в промышленности.

Далее происходит изготовление, преимущественно горячей штамповкой, наружного полого корпуса прошивной оправки без образования обратного конуса (фиг.3). При изготовлении наружного корпуса оправки 6 вначале определяются из условия постоянства объема размеры исходной заготовки, далее – нагрев заготовки до температуры горячей штамповки и горячая штамповка выдавливанием в матрице 13 пуансоном 12 наружного корпуса оправки из жаростойкой стали (фиг.3б). Размеры H', D, H'вн, D вн определяются размерами готовой оправки и внутреннего тела с учетом изменения этих размеров при последующем совместном обжиме наружного корпуса и внутреннего тела. При этом высота наружного корпуса H' после штамповки и глубина полости H'вн выбираются меньше высоты готовой оправки и высоты внутреннего тела, так как величина поковки после штамповки при совместном обжиме внутреннего тела и наружного корпуса увеличивается.

После получения наружного корпуса оправки 6 в него вставляется ранее полученное и охлажденное внутреннее тело 5 с продольными каналами на поверхности и производится обжим заднего конического участка оправки совместной деформацией (обжимом) наружного корпуса и внутреннего тела оправки (фиг.4). Обжим заднего конуса оправки может осуществляться в отдельном штампе пуансоном 14 в матрице 15 или в общем штампе для штамповки наружного корпуса и обжима открытой штамповкой заднего конуса оправки (фиг.5). При совместной деформации происходит обжим наружного корпуса с образованием обратного конуса оправки и его плотное соединение с внутренним телом оправки (фиг.4). Последующее охлаждение наружного корпуса увеличивает прочность соединения частей оправки. При обжиме обратного конуса на оправке может образоваться не большой заусенец (фиг.4), который убирается в дальнейшем при окончательной обработке прошивной оправки.

После совместного обжима внутреннего тела и наружного корпуса оправки происходит сверление на заданную глубину центрального отверстия 4 и радиальных каналов 2 на носовом участке внутреннего тела оправки (фиг.1).

Для реализации предложенного способа изготовления двухслойной водоохлаждаемой оправки прошивного стана предложена штамповая оснастка.

На фиг.5 представлен штамповая оснастка для изготовления наружного корпуса оправки (поз. I, II штампа) и готовой оправки прошивного стана совместным обжимом наружного корпуса и внутреннего тела оправки (поз. III). Штамп состоит из осадочной плиты 1, пуансонов 2, 3, матриц 4,5, 6, выталкивателей 7, 8, верхней 9 и нижней 10 плит.

На позиции I штампа происходит предварительная осадка плитой 1 в матрице 4 исходной заготовки для последующей штамповки наружного корпуса оправки. Объем заготовки определяется из условия сохранения объема металла при пластической деформации. Диаметр заготовки Dос после осадки выбирается из расчета, чтобы заготовка свободно входила и хорошо центрировалась в матрице 5. При исследовании и отработке технологического процесса диаметр заготовки после осадки выбирался на 2-4мм меньше диаметра матрицы 5, т.е. Dос = D - 2÷4мм.

На позиции II штампа происходит штамповка выдавливанием наружного корпуса оправки в матрице 5 пуансоном 2. Для свободного входа в матрицу 6 на III позиции диаметр матрицы 5 меньше диаметра готовой оправки на 1-2 мм. Для свободного входа внутреннего тела оправки в наружный корпус диаметр пуансона 2 больше диаметра внутреннего тела оправки на 1-2 мм. После штамповки наружный корпус оправки перекладываются на позицию III штампа.

На III позиции штампа в наружный корпус вставляется ранее отштампованное и охлажденное внутреннее тело оправки с продольными каналами на поверхности и открытой штамповкой выполняют окончательное формообразование заднего конического участка диаметром Dк двухслойной оправки 11 пуансоном 3. Высота оправки соответствует размерам готовой оправки H.

Исследование предложенного способа изготовления водоохлаждаемой оправки косовалкового прошивного стана диаметром 130 мм цифровым моделированием показало осуществимость данного способа (фиг. 2б, 3, 4б). После определения размеров внутреннего тела и наружного корпуса оправки были определены размеры исходных заготовок для их горячей штамповки. Исходная заготовка для штамповки внутреннего тела оправки имеет размеры D80×186 мм. Технологическое усилие штамповки равно 6 МН. Исходная заготовка для штамповки наружного корпуса оправки имеет размеры D78×190 мм. Технологическое усилие штамповки равно 5,7 МН. Технологическое усилие открытой объемной штамповки (обжима) заднего конуса оправки в штампе (фиг. 4б) равно 4,4 МН. Цифровое моделирование процесса показало, что дефекты при получении горячей штамповкой внутреннего тела, наружного корпуса, готовой двухслойной оправки отсутствуют. Оправка после штамповки требует минимальной обработки (сверление центрального и радиальных отверстий).

Использование предложенного способа изготовления двухслойной водоохлаждаемой оправки позволит за счет улучшения условий охлаждения повысить стойкость и уменьшить расход прошивных оправок, уменьшить расход дорогостоящих хромоникелевых сталей, снизить простои оборудования, связанные с заменой оправок, улучшить качество труб за счет уменьшения вероятности использования изношенной оправки.

Цифровое моделирование предложенного способа изготовления двухслойной оправки прошивного стана диаметром 130 мм подтвердило его осуществимость и возможность использования в промышленности при изготовлении оправок прошивных станов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления водоохлаждаемой оправки прошивного стана в виде двухслойного полого тела и штамп для его осуществления | 2023 |

|

RU2804236C1 |

| ОХЛАЖДАЕМАЯ ОПРАВКА КОСОВАЛКОВОГО СТАНА И СПОСОБ ЕЕ ОХЛАЖДЕНИЯ | 2014 |

|

RU2568805C1 |

| Способ изготовления оправки для прошивного стана | 2022 |

|

RU2791720C1 |

| Способ восстановления наружной поверхности оправок прошивного стана и штамп для его осуществления | 2023 |

|

RU2806565C1 |

| Способ изготовления оправки для прошивного стана | 1978 |

|

SU904855A1 |

| Способ изготовления оправки для прошивного стана | 2024 |

|

RU2835254C1 |

| ОХЛАЖДАЕМАЯ ОПРАВКА КОСОВАЛКОВОГО СТАНА И СПОСОБ ЕЕ ОХЛАЖДЕНИЯ | 2011 |

|

RU2457052C1 |

| ОПРАВКА ПРОШИВНОГО СТАНА | 1992 |

|

RU2037350C1 |

| ОПРАВКА ПРОШИВНОГО СТАНА | 1992 |

|

RU2021045C1 |

| ОПРАВКА КОСОВАЛКОВОГО ПРОШИВНОГО СТАНА | 2009 |

|

RU2378063C1 |

Изобретение относится к водоохлаждаемой оправке косовалкового прошивного стана. Оправка содержит носовой участок, рабочий конус, калибрующий участок и обратный конус и выполненная с внутренней полостью и сквозными радиальными каналами на носовом участке. Внутри стенки оправки на участках рабочего конуса, калибрующего участка, обратного конуса выполнены продольные осевые каналы, связанные у носового участка с внутренней полостью прошивной оправки. Оправка выполнена сборной, состоящей из внешнего корпуса, внутри которого установлено внутреннее тело. Продольные осевые каналы выполнены на поверхности внутреннего тела. На поверхности внутреннего тела выполнены кольцевые каналы. В результате повышается стойкость оправок косовалкового прошивного стана. 2 н. и 2 з.п. ф-лы, 5 ил.

1. Водоохлаждаемая оправка косовалкового прошивного стана, содержащая носовой участок, рабочий конус, калибрующий участок и обратный конус и выполненная с внутренней полостью и сквозными радиальными каналами на носовом участке, отличающаяся тем, что внутри стенки оправки на участках рабочего конуса, калибрующего участка, обратного конуса выполнены продольные осевые каналы, связанные у носового участка с внутренней полостью прошивной оправки, при этом оправка выполнена сборной, состоящей из внешнего корпуса, внутри которого установлено внутреннее тело, а продольные осевые каналы выполнены на поверхности внутреннего тела, причем на поверхности внутреннего тела выполнены кольцевые каналы.

2. Способ изготовления водоохлаждаемой оправки косовалкового прошивного стана по п.1, характеризующийся тем, что осуществляют раздельное изготовление внутреннего тела оправки и наружного корпуса без образования обратного конуса, выполняют на поверхности внутреннего тела продольные осевые каналы, затем в наружный корпус вставляют внутреннее тело и совместно обжимают задний конический участок прошивной оправки.

3. Способ по п.2, отличающийся тем, что раздельное изготовление внутреннего тела оправки и наружного корпуса осуществляют горячей объемной штамповкой.

4. Способ по п.3, отличающийся тем, что сечение и глубина продольных осевых каналов на поверхности внутреннего тела выполнены с условием свободного извлечения внутреннего тела из матрицы после завершения процесса горячей объемной штамповки.

| Оправка трубопрокатного стана | 1986 |

|

SU1321496A1 |

| ОПРАВКА ПРОШИВНОГО СТАНА | 1992 |

|

RU2021045C1 |

| Оправка для пилигримовой прокатки труб | 1976 |

|

SU654315A1 |

| DE 19604969 A1, 07.08.1997. | |||

Авторы

Даты

2024-04-08—Публикация

2023-04-18—Подача