Группа изобретений относится к области технологических процессов обработки листового металла ротационным выдавливанием и может быть использовано для холодной вытяжки тонкостенных изделий из малопластичных листовых заготовок в мелкосерийном и единичном производствах.

Известен способ ротационной вытяжки оболочек сложного профиля, при котором исходную заготовку устанавливают на профильную оправку и воздействуют на заготовку деформирующими роликами с разделением деформации между роликами на несколько очагов путем их радиального смещения при равенстве радиальных усилий, на величину, которую устанавливают в зависимости от механических свойств заготовки, радиуса рабочего профиля ролика и толщины заготовки. Воздействие на заготовку осуществляют роликами с различным радиусом рабочей поверхности, при этом формирование окончательного профиля заготовки выполняют роликом с наименьшим радиусом. (Патент RU №2343035 С2. Способ ротационной вытяжки оболочек сложного профиля. - МПК: B21D 22/16. - 10.01.2009).

Известен способ изготовления тонкостенных оболочек сложной формы путем многопереходной давильной обработки листовой заготовки, зафиксированной на оправе, продольными перемещениями одновременно двумя давильными роликами, черновым и чистовым. Для этого черновой ролик настраивают с опережением движения относительно чистового, а траектории движения роликов задают отдельно для каждого ролика с учетом температурных деформаций от нагрева оправы на предыдущем переходе. (Патент RU №2511166 С1. Способ изготовления тонкостенных оболочек сложной формы. - МПК: B21D 22/16, B21D 51/16. - 10.04.2014).

Известен способ изготовления тонкостенных оболочек сложной формы из нержавеющих сталей, включающий формообразование вытяжкой листовой заготовки на технологической оправке продольным перемещением одновременно чернового и чистового давильных роликов, установленных с зазором относительно последней, с опережением движения чернового ролика относительно чистового. Для исключения разнотолщинности оболочки за пределами допуска при формообразовании сложного профиля траекторию движения роликов задают отдельно для каждого ролика, а зазоры для чистовых роликов выбирают в пределах 0,35-0,6 от величины зазора для черновых роликов. Вытяжку осуществляют в один переход за несколько последовательно выполняемых прямых и обратных проходов, постепенно укладывая заготовку на оправку, без корректировки температурных деформаций детали от нагрева оправки. (Патент RU №2638605 С2. Способ изготовления тонкостенных оболочек сложной формы. - МПК: B21D 22/16, B21D 51/16. - 14.12.2017). Данный способ принят за прототип.

Известен способ ротационной вытяжки полых изделий, включающий закрепление обрабатываемой заготовки в устройстве, содержащем оправку, прижим для крепления заготовки на оправке, установленное и закрепленное на прижиме соосно оправке упругое кольцо, выполненное с возможностью регулирования размера его поперечного сечения, сообщение обрабатываемой заготовке принудительного вращательного движения, а давильному ролику - поперечной подачи для обеспечения контакта его торца с упругим кольцом и продольной подачи для осуществления ротационной вытяжки. Для этого ось давильного ролика располагают под углом скрещивания α=2…5° относительно оси заготовки, а направление вращения оправки выбирают из условия обеспечения касания и входа в контакт торца давильного ролика с упругим кольцом со стороны угла (90°-α) между продольной осью заготовки и торцом давильного ролика. Упругое кольцо выполнено из пучков ворса металлической проволоки, расположенных продольно и соединенных друг с другом упругой массой полиуретана СКУ-7Л и используют для закрепления заготовки с возможностью обеспечения натяга относительно торца давильного ролика. (Патент RU №2413586 С1. Способ ротационной вытяжки полых изделий. - МПК: B21D 22/16. - 10.03.2011). Данный способ принят за прототип.

Недостатком известных способов является ограниченность ротационной вытяжки тонкостенных изделий из малопластичных листовых заготовок, допускающей из-за упругих деформаций задиры листовой заготовки при осаживании ее на оправку.

Основной задачей, на решение которой направлено заявляемое техническое решение, является уменьшение влияния упругих деформаций малопластичных листовых заготовок на формообразование тонкостенных изделий.

Техническим результатом, достигаемым заявляемым техническим решением, является повышение качества ротационной вытяжки тонкостенных изделий из малопластичных листовых заготовок.

Согласно первому варианту исполнения, указанный технический результат достигается тем, что, в известном способе ротационной вытяжки тонкостенного изделия из малопластичной листовой заготовки, включающий формообразование изделия ротационной вытяжкой листовой заготовки, зафиксированной прижимом на торце оправки, последовательным осаживанием заготовки на оправку за один переход прямыми и обратными проходами давильного ролика, согласно предложенному техническому решению,

на листовую заготовку изделия дополнительно устанавливают идентичную по периметру листовую легкодеформируемую накладку, которые совместно закрепляют прижимом на торце оправки и последовательно осаживают на оправку круговыми проходами давильного ролика с подачей вдоль оправки, при этом накладка пластичными деформациями выполняет механический обжим листовой заготовки на оправке, для чего накладку берут толщиной, выбранной в зависимости от степени пластичности листовой заготовки, затем заготовку вместе с накладкой снимают с оправки и заготовку изделия извлекают из накладки;

поперечный размер оправки меньше поперечного размера изделия на величину остаточной упругой деформации изделия;

отформованную листовую заготовку вместе с накладкой подвергают старению.

Указанный технический результат достигается тем, что, в известном способе ротационной вытяжки тонкостенного изделия из малопластичной листовой заготовки, по второму варианту исполнения, включающим закрепление листовой заготовки прижимом на торце оправки, концентрично которой расположено упругое кольцо с возможностью изменения поперечного размера, и осаживание заготовки на оправку поперечной и продольной подачами давильного ролика, согласно предложенному техническому решению,

осаживание заготовки выполняют с фиксацией осаженной части листовой заготовки на оправке упругим кольцом, смещаемым на осаженную часть листовой заготовки круговым выступом, выполненным на оси давильного ролика, давлением его нижней торцовой поверхности при скольжении по торцу упругого кольца в процессе выполнения винтообразных проходов осаживания листовой заготовки с поперечной подачей давильного ролика относительно оправки;

поперечный размер оправки меньше поперечного размера изделия на величину остаточной упругой деформации изделия;

упругое кольцо изготовлено из армированного пластика.

Указанный технический результат достигается тем, что, в известном способе ротационной вытяжки тонкостенного изделия из малопластичной листовой заготовки, по третьему варианту исполнения, включающем закрепление листовой заготовки прижимом на торце оправки, концентрично которой расположено упругое кольцо с возможностью изменения поперечного размера, и последовательное осаживание заготовки на оправку продольной и поперечной подачами давильного ролика и касанием его торца с упругим кольцом, согласно предложенному техническому решению,

закрепленную прижимом на торце оправки листовую заготовку предварительно укладывают и фиксируют на оправке смещением упругого кольца, выполненного с внутренним конусом на части его ширины, давлением торца давильного ролика при скольжении его по торцу упругого кольца и по мере смещения его на листовую заготовку последовательно выполняют осаживание листовой заготовки на оправку винтообразными проходами относительно оправки с поперечной подачей давильного ролика;

поперечный размер оправки меньше поперечного размера изделия на величину остаточной упругой деформации изделия;

упругое кольцо изготовлено из армированного пластика.

Проведенный заявителем анализ уровня техники позволил установить, что аналоги, характеризующиеся совокупностями признаков, тождественными всем признакам заявленных способов ротационной вытяжки тонкостенного изделия, отсутствуют. Следовательно, заявляемые технические решения соответствует условию патентоспособности «новизна».

Результаты поиска известных решений в данной области техники с целью выявления признаков, совпадающих с отличительными от прототипов признаками заявляемых технических решений, показали, что они не следуют явным образом из уровня техники. Из определенного заявителем уровня техники не выявлена известность влияния предусматриваемых существенными признаками заявляемых технических решений преобразований на достижение указанного технического результата. Следовательно, заявляемые технические решения соответствуют условию патентоспособности «изобретательский уровень».

Заявленные технические решения могут быть реализованы на любом предприятии машиностроения. Следовательно, заявляемые технические решения соответствуют условию патентоспособности «промышленная применимость».

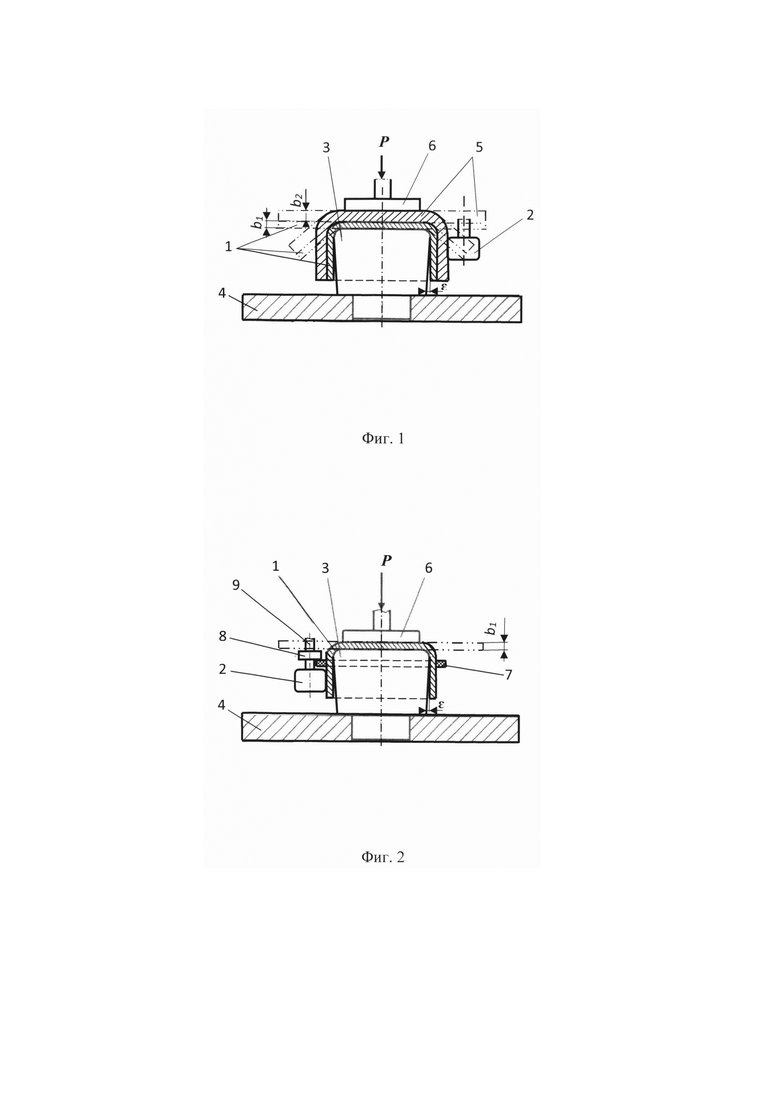

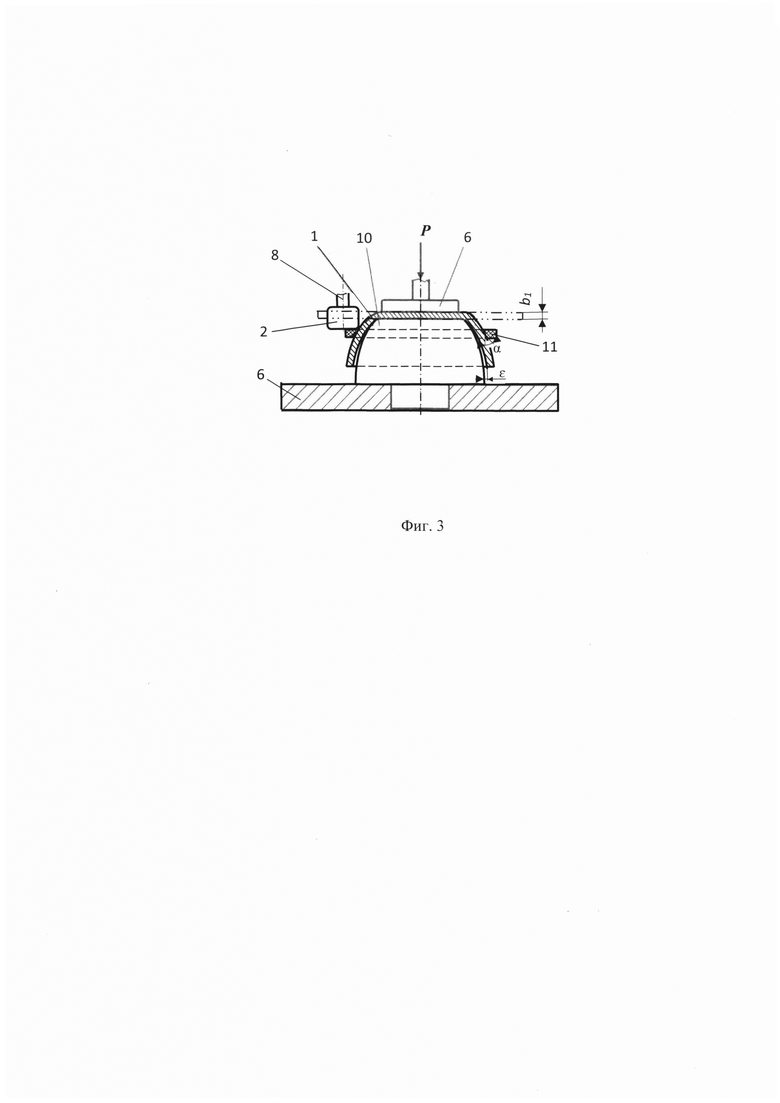

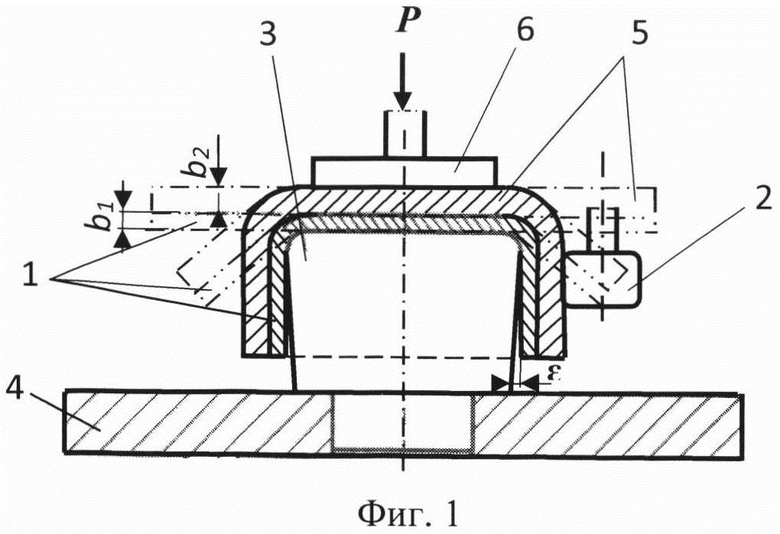

На фиг. 1 показана схема ротационной вытяжки тонкостенного изделия с накладкой из легкодеформируемого листа; на фиг. 2 - то же, с упругим кольцом, смещаемым выступом на оси давильного ролика, на фиг. 3 - то же, с упругим кольцом, смещаемым торцом давильного ролика.

Сущность предлагаемого способа ротационной вытяжки тонкостенного изделия, по первому варианту исполнения (Фиг. 1), заключается в том, что ротационную вытяжку тонкостенного изделия ведут из малопластичной листовой заготовки 1 за один переход продольными и круговыми проходами давильного ролика 2 с последовательным осаждением листовой заготовки 1 изделия толщиной b1 на оправку 3, установленную на основании 4. Для выполнения ротационной вытяжки изделия на листовую заготовку 1 изделия дополнительно устанавливают идентичную по периметру листовую легко-деформируемую накладку 5, и с усилием Р совместно закрепляют их прижимом 6 на торце оправки 3. Затем последовательно продольными и круговыми проходами давильного ролика 2 листовую заготовку 1 вместе с накладкой 5 осаживают на оправку 3, при этом накладка 5 пластичными деформациями выполняет механический обжим листовой заготовки 1 на оправке 3, для чего накладку 5 берут толщиной b2, большей толщины b1 листовой заготовки 1, выбранной в зависимости от степени пластичности листовой заготовки, исключающей своим обжимом влияние упругих деформаций листовой заготовки 1 на формообразование тонкостенного изделия. При этом поперечный размер оправки 3 меньше поперечного размера изделия на величину е остаточной упругой деформации после выполнения ротационной вытяжки изделия. Затем с заготовки 1 с накладкой 5 удаляют прижим 6 и вместе снимают их с оправки 3, после чего осуществляют естественное или искусственное старение, по окончанию которого заготовку 1 изделия извлекают из накладки 5.

Сущность предлагаемого способа ротационной вытяжки тонкостенного изделия, по второму варианту исполнения (Фиг. 2), заключается в том, что ротационную вытяжку тонкостенного изделия ведут из малопластичной листовой заготовки 1, включая закрепление листовой заготовки 1 на торце оправки 3 прижимом 6 с усилием Р и осаживание давильным роликом 2 заготовки 1 на оправку 3 с последующим фиксированием на ней осаженной части листовой заготовки 1 упругим кольцом 7, изготовленным из армированного пластика, например, из массы полиуретана СКУ-7Л или каучука, с возможностью изменения поперечного размера, смещаемым с натягом на осаженную часть листовой заготовки 1 круговым выступом 8, выполненным на оси 9 давильного ролика 2, давлением нижней торцовой поверхностью кругового выступа 8 при скольжении по торцу упругого кольца 7 в процессе выполнения винтообразных проходов осаживания листовой заготовки 1 относительно оправки 3 с поперечной подачей давильного ролика 2, уменьшая тем самым влияние упругих деформаций листовой заготовки 1 на формообразование изделия. При этом поперечный размер оправки 3 меньше поперечного размера изделия на величину ε, равную величине остаточной упругой деформации изделия.

Сущность предлагаемого способа ротационной вытяжки тонкостенного изделия, по третьему варианту исполнения (Фиг. 3), заключается в том, что ротационную вытяжку тонкостенного изделия ведут из малопластичной листовой заготовки 1, включая закрепление прижимом 6 листовой заготовки 1 на торце оправки 10, на которой концентрично ей расположено упругое кольцо 11, изготовленное из армированного пластика, например, из массы полиуретана СКУ-7Л или каучука, с внутренним конусом а на части его ширины с возможностью изменения поперечного размера. При этом закрепленную на торце оправки 10 прижимом 6 листовую заготовку 1 на длине, не меньшей ширины упругого кольца 11, предварительно осаживают на оправке 10 со стороны ее торца и закрепляют листовую заготовку 1 насаживанием на нее упругого кольца 11, затем смещением его с натягом по листовой заготовке 1 скольжением торца давильного ролика 2 по торцу упругого кольца 11 давильным роликом 2 выполняют винтообразные проходы относительно оправки 10 осаживания листовой заготовки 1 с поперечной подачей давильного ролика 2. При этом поперечный размер оправки 10 меньше поперечного размера изделия на величину ε остаточной упругой деформации изделия.

Примеры осуществления ротационной вытяжки тонкостенных деталей из малопластичных листовых заготовок.

Согласно первому варианту способа, ротационную вытяжку тонкостенной детали выполняли из малопластичной листовой заготовки 1, в частности, из алюминиевого сплава марки Д16 толщиной b1=1,5 мм с идентичной по периметру накладкой 5 из легкодеформируемого листа, например, марки АМЦ, толщиной b2=5,0 мм, выбранной в зависимости от степени пластичности листовой заготовки 1, которые устанавливали на торец оправки 3 и закрепляли их на торце оправки 3 прижимом 6 с усилием Р=200…300 Н. При этом поперечный размер оправки 3 уменьшали по отношению к поперечному размеру изделия на величину ε, равную остаточной упругой деформации заготовки 1 после выполнения ротационной вытяжки изделия, которую определяли опытным путем. Затем последовательно круговыми проходами давильного ролика 2 относительно оправки 3 с шагом 2…3 мм/об, выбранным в зависимости от ширины цилиндрического пояска давильного ролика 2, с поперечной подачей давильного ролика 2 относительно оправки 3 осаживали листовую заготовку 1 вместе с накладкой 5 на оправку 3. При этом накладка 5 пластичными свойствами выполняла механический обжим листовой заготовки 1 на оправке 3, тем самым исключала влияние упругих деформаций листовой заготовки 1 на ротационную вытяжку тонкостенного изделия. После выполнения ротационной вытяжки, с заготовки 1 с накладкой 5 удаляли прижим 6 и снимали их с оправки 3, затем подвергали естественному или искусственному старению, по окончанию которого заготовку 1 изделия извлекали из накладки 5.

Согласно второму варианту способа, ротационную вытяжку тонкостенной детали выполняли из малопластичной листовой заготовки 1, в частности, из алюминиевого сплава марки Д16 толщиной b1=1,5 мм, которую устанавливали на торец оправки 3 и закрепляли на торце оправки 3 прижимом 6 с усилием Р=200…300 Н. При этом поперечный размер оправки 3 уменьшили по отношению к поперечному размеру изделия на величину ε, равную остаточной упругой деформации заготовки 1 после выполнения ротационной вытяжки изделия, которую определяли опытным путем. На прижиме 6 концентрично оправке 3 было установлено упругое кольцо 7, изготовленное из армированного пластика, в частности, из массы каучука, с возможностью поперечного расширения, а на оси 9 давильного ролика 2 выполнен круговой выступ 8 с возможностью касания нижней торцовой поверхности торца упругого кольца 7 поперечным движением давильного ролика 2. Затем последовательными круговыми проходами давильного ролика 2 относительно оправки 3 с шагом 3…5 мм/об, выбранным в зависимости от ширины цилиндрического пояска давильного ролика 2, осуществляли ротационную вытяжку тонкостенной детали осаживанием листовой заготовки 1 на оправку 3. По мере смещения выполнения круговых проходов давильного ролика 2 вдоль оправки 3, нижней торцовой поверхностью выступа 8 с натягом на осаженную часть листовой заготовки 1 смещали упругое кольцо 7, фиксируя осаженную часть листовой заготовки 1 на оправке 3, уменьшая тем самым влияние упругих деформаций листовой заготовки 1, вызываемых ротационной вытяжкой, на формообразование изделия. После выполнения ротационной вытяжки с заготовки 1 удаляли прижим 6 и заготовку 1 изделия снимали с оправки 3.

Согласно третьему варианту способа, ротационную вытяжку тонкостенного изделия выполняли из малопластичной листовой заготовки 1 в частности, из алюминиевого сплава марки Д16 толщиной b1=1,5 мм, на оправке 10, на которой концентрично было установлено упругое кольцо 11, изготовленное из армированного пластика, в частности, из массы полиуретана СКУ-7Л, с возможностью поперечного расширения, выполненное с внутренним конусом под углом α=10…30° на части его ширины. При этом поперечный размер оправки 10 уменьшили по отношению к поперечному размеру изделия на величину ε, равную остаточной упругой деформации изделия после ротационной вытяжки, определенную опытным путем. На торце оправки 10 закрепляли листовую заготовку 1 прижимом 6, затем круговыми проходами давильного ролика 2 относительно оправки 3 осуществляли осаживание листовой заготовки 1 на длине, по крайней мере, не меньшей ширины упругого кольца 11, на которую с натягом насаживали упругое кольцо 11, направленное внутренним конусом в сторону последующего осаживания листовой заготовки 1. Затем круговыми проходами с шагом 3…5 мм/об, выбранным в зависимости от ширины цилиндрического пояска давильного ролика 2, с поперечной подачей давильного ролика 2 относительно оправки 3 осаживали заготовку 1 на оправку 10 с изменением поперечного размера упругого кольца 11, при этом образуемые упругие деформации листовой заготовки 1 перед осаживанием на оправку 10 давильным роликом 2 предварительно укладывали на оправке 10 внутренним конусом упругого кольца 11, смещаемого вдоль оправки 10 давлением торца давильного ролика 2 и скольжением его по торцу упругого кольца 11.

Предложенные технологии позволяют повысить качество ротационной вытяжки тонкостенных изделий из малопластичных листовых заготовок.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РОТАЦИОННОЙ ВЫТЯЖКИ ТОНКОСТЕННОГО ИЗДЕЛИЯ | 2019 |

|

RU2708806C1 |

| СПОСОБ ФОРМОВКИ ПОЛЫХ ТОНКОСТЕННЫХ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ | 2018 |

|

RU2685832C1 |

| СПОСОБ ГЛУБОКОЙ ВЫТЯЖКИ ТОНКОСТЕННЫХ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ И МАТРИЦА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2018 |

|

RU2688041C1 |

| СПОСОБ ВЫТЯЖКИ ПОЛЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ И ВЫТЯЖНОЙ СТАНОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2639202C2 |

| СПОСОБ ВЫТЯЖКИ ТОНКОСТЕННЫХ ИЗДЕЛИЙ СЛОЖНОЙ ФОРМЫ | 2016 |

|

RU2620219C2 |

| ОБКАТНАЯ ГОЛОВКА | 2016 |

|

RU2632747C2 |

| УСТРОЙСТВО РОТАЦИОННОЙ ВЫТЯЖКИ | 2018 |

|

RU2688065C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ОБОЛОЧЕК СЛОЖНОЙ ФОРМЫ | 2012 |

|

RU2511166C1 |

| ГИБОЧНЫЙ ШТАМП И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2015 |

|

RU2623939C2 |

| Способ изготовления тонкостенных оболочек периодического профиля из алюминиевых сплавов | 2016 |

|

RU2623203C1 |

Группа изобретений относится к области технологических процессов обработки листового металла ротационным выдавливанием и может быть использована для холодной вытяжки тонкостенных изделий из малопластичных листовых заготовок. Формообразование изделия осуществляют на оправке за один переход продольными и круговыми проходами давильного ролика. При этом на заготовку изделия дополнительно устанавливают идентичную листовую легкодеформируемую накладку толщиной, выбранной в зависимости от степени пластичности листовой заготовки, и совместно закрепляют прижимом на торце оправки, затем выполняют осаживание их на оправку. В других вариантах осуществления изобретения на торце оправки концентрично устанавливают упругое кольцо. Повышается качество изделий за счет уменьшения влияния упругих деформаций. 3 н. и 6 з.п. ф-лы, 3 ил.

1. Способ ротационной вытяжки тонкостенного изделия из малопластичной листовой заготовки, включающий формообразование изделия ротационной вытяжкой листовой заготовки, зафиксированной прижимом на торце оправки, последовательным осаживанием заготовки на оправку за один переход прямыми и обратными проходами давильного ролика, отличающийся тем, что на листовую заготовку изделия дополнительно устанавливают идентичную по периметру листовую легкодеформируемую накладку, которые совместно закрепляют прижимом на торце оправки и последовательно круговыми проходами давильного ролика с подачей вдоль оправки осаживают листовую заготовку на оправку с обеспечением ее механического обжима посредством накладки, при этом используют накладку толщиной, выбранной в зависимости от степени пластичности листовой заготовки, затем заготовку вместе с накладкой снимают с оправки и изделие извлекают из накладки.

2. Способ по п. 1, отличающийся тем, что используют оправку, поперечный размер которой менее поперечного размера изделия на величину остаточной упругой деформации изделия.

3. Способ по п. 1, отличающийся тем, что отформованную листовую заготовку вместе с накладкой подвергают естественному или искусственному старению.

4. Способ ротационной вытяжки тонкостенного изделия из малопластичной листовой заготовки, включающий закрепление листовой заготовки прижимом на торце оправки, концентрично которой расположено упругое кольцо, имеющее возможность изменения поперечного размера, и осаживание заготовки на оправку поперечной и продольной подачами давильного ролика, отличающийся тем, что осаживание заготовки выполняют с фиксацией осаженной части листовой заготовки на оправке упругим кольцом, которое смещают на осаженную часть листовой заготовки посредством выполненного на оси давильного ролика кругового выступа давлением его нижней торцовой поверхности при скольжении по торцу указанного упругого кольца в процессе выполнения винтообразных проходов осаживания листовой заготовки с поперечной подачей давильного ролика относительно оправки.

5. Способ по п. 4, отличающийся тем, что используют оправку, поперечный размер которой менее поперечного размера изделия на величину остаточной упругой деформации изделия.

6. Способ по п. 4, отличающийся тем, что используют упругое кольцо, изготовленное из армированного пластика.

7. Способ ротационной вытяжки тонкостенного изделия из малопластичной листовой заготовки, включающий закрепление листовой заготовки прижимом на торце оправки, концентрично которой расположено упругое кольцо с возможностью изменения поперечного размера, и последовательное осаживание заготовки на оправку продольной и поперечной подачами давильного ролика и касанием его торца с упругим кольцом, отличающийся тем, что закрепленную прижимом на торце оправки листовую заготовку предварительно укладывают и фиксируют на оправке посредством смещения упругого кольца, которое выполняют с внутренним конусом на части его ширины, при этом последовательное осаживание листовой заготовки на оправку выполняют давлением торца давильного ролика при его скольжении по торцу упругого кольца по мере смещения его на листовую заготовку винтообразными проходами относительно оправки с поперечной подачей давильного ролика.

8. Способ по п. 7, отличающийся тем, что используют оправку, поперечный размер которой менее поперечного размера изделия на величину остаточной упругой деформации изделия.

9. Способ по п. 7, отличающийся тем, что используют упругое кольцо, изготовленное из армированного пластика.

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ОБОЛОЧЕК СЛОЖНОЙ ФОРМЫ | 2015 |

|

RU2638605C2 |

| СПОСОБ РОТАЦИОННОЙ ВЫТЯЖКИ ПОЛЫХ ИЗДЕЛИЙ | 2009 |

|

RU2413586C1 |

| Оправка для ротационной вытяжки полых изделий | 1988 |

|

SU1593737A1 |

| US 4989434 A1, 05.02.1991. | |||

Авторы

Даты

2019-09-13—Публикация

2019-03-26—Подача