Группа изобретений относится к подъемно-транспортному машиностроению и может быть использована в системах защиты и управления стреловых грузоподъемных кранов.

Известен способ защиты стрелового грузоподъемного крана от перегрузки путем предварительного определения в процессе работы крана текущего значения грузового момента двумя методами, первый из которых включает в себя измерение рабочих параметров крана, характеризующих текущую нагрузку и текущее значение вылета, а второй - дополнительных рабочих параметров крана, характеризующих текущую нагрузку и текущее значение вылета, последующее вычисление текущего значения грузового момента с использованием измеренных значений рабочих параметров, запоминания максимально допустимого значения грузового момента, последующего сравнения этих текущих значений с предельно допустимыми и формирования, в зависимости от результатов этих сравнений, предупредительных сигналов и сигналов блокирования движений крана (RU 2282577 С2, В66С 23/88, 15/00, 27.08.2006).

Известен ограничитель нагрузки грузоподъемных и других строительных машин, содержащий датчики параметров их работы, включающие в себя датчики нагрузки, угла азимута, длины и угла наклона стрелы, ускорения, подключенные к управляющему устройству, реализованному на микроконтроллере. Датчики нагрузки выполнены с возможностью измерения механических напряжений или деформаций в двух направлениях или измерения двух составляющих вектора нагрузки. Управляющее устройство выполнено с возможностью плавного или скачкообразного изменения предельно допустимой величины нагрузки в зависимости от времени, режима или стадии нагружения машины, с возможностью установки во время подъема груза минимального значения предельно допустимой величины нагрузки в рабочем диапазоне машины по углу азимута, с последующим сохранением ее и изменением в зависимости от угла азимута. При превышении значения нагрузки предельно допустимой величины управляющее устройство формирует предупреждающие сигналы для машиниста или сигналы блокирования движений машины (RU 2448037 C1, В66С 23/88, 15/00, 13/18, 20.04.2012).

Недостатком этого устройства и известного способа является отсутствие обеспечения защиты грузоподъемного крана при воздействии случайных внешних факторов в виде просадки опор, внезапного снятия нагрузки со стрелы: самопроизвольной расстроповки груза и обрыва грузового каната, и отсутствие снижения ущерба при необратимой потери устойчивости крана. Кроме того, измерение длины стрелы осуществляется посредством датчика длины, который на грузоподъемных кранах традиционно выполняется в виде подпружиненного кабельного барабана, снабженного датчиком его поворота. Такое конструктивное исполнение датчика длины стрелы приводит к низкой надежности системы безопасности ввиду сложности конструктивного исполнения и возможности повреждения гибкого органа при работе крана.

Наиболее близким к предложенному является способ повышения безопасности работы стрелового грузоподъемного крана, заключающийся в предварительном определении или задании допустимого значения параметра, по меньшей мере, одного параметра, характеризующего нагрузку или пространственное положение стрелы или грузозахватного органа крана, его запоминании, определении в процессе работы крана текущего значения этого параметра путем его вычисления с использованием результатов прямого и/или косвенного измерения других параметров работы крана, последующем сравнении текущего значения этого параметра с допустимым и формировании в зависимости от результатов этого сравнения предупредительных сигналов и/или сигналов управления или блокирования управления, по меньшей мере, одним исполнительным устройством крана, направленных на предотвращение превышения этим параметром допустимого значения. Вычисление осуществляют с использованием текущего значения длины стрелы, которое измеряют косвенным методом на основании результатов измерений других параметров работы крана (RU 2396201 C1, В66С 13/18, 23/88, 15/00, 10.08.2010).

Наиболее близкой системой к предложенной является система безопасности стрелового грузоподъемного крана, содержащая датчики параметров работы крана: датчик давления в гидроцилиндре подъема стрелы, и/или датчик угла наклона стрелы, и/или акселерометр, закрепленный на последней выдвижной секции стрелы, и/или гироскопический датчик, выполненный в виде гиротахометра или вибрационного гироскопа с возможностью определения угловой скорости и прикрепленный к стреле или к поворотной платформе крана, и/или датчик угла азимута, и/или датчик скорости телескопирования стрелы или скорости работы привода телескопирования, исполнительное устройство и соединенный с ним цифровой вычислитель, выполненный с возможностью приема и обработки выходных сигналов датчиков, вычисления текущего значения длины стрелы с использованием выходных сигналов датчиков других параметров работы, и определения текущих значений, по меньшей мере, одного параметра, характеризующего нагрузку или пространственное положение его стрелы или грузозахватного органа, с использованием вычисленного значения длины стрелы, сравнения текущих значений параметров с предельно допустимом, предварительно записанным в его запоминающее устройство, а также с возможностью формирования предупредительных сигналов и/или передачи на исполнительное устройство сигналов управления или блокирования движений крана, направленных на предотвращение превышения этим параметром его предельно допустимого значения (RU 2396201 C1, В66С 13/18, 23/88, 15/00, 10.08.2010).

Недостатком известного способа и устройства для его реализации является отсутствие обеспечения защиты грузоподъемного крана при воздействии случайных внешних факторов в виде просадки опор, внезапного снятия нагрузки со стрелы: самопроизвольной расстроповки груза и обрыва грузового каната, и отсутствие снижения ущерба при необратимой потери устойчивости крана.

Техническим результатом, на достижение которого направлена группа изобретений, является повышение уровня надежности работы стрелового грузоподъемного крана за счет возможности сведения к минимуму последствий аварий кранов, связанных с потерей устойчивости, и предотвращения аварий в случае внезапного снятия нагрузки со стрелы.

В предложенном способе повышение безопасности стрелового грузоподъемного крана путем предварительного определения или задания допустимого значения, по меньшей мере, одного параметра, характеризующего нагрузку или пространственное положение стрелы или грузозахватного органа крана, его запоминания, вычисления косвенным методом текущего значения длины стрелы, определения в процессе работы крана текущего значения параметра, характеризующего нагрузку или пространственное положение стрелы или грузозахватного органа крана, путем его вычисления с использованием результатов измерения текущего значения длины стрелы, последующего сравнения его текущего значения с допустимым и формирования в зависимости от результатов этого сравнения предупредительных сигналов и/или сигналов управления или блокирования управления, по меньшей мере, одним исполнительным устройством крана, направленных на предотвращение превышения этим параметром его допустимого значения, указанные технические результаты достигаются за счет того, что в качестве параметра, характеризующего нагрузку или пространственное положение стрелы или грузозахватного органа крана, дополнительно принимают приращение ускорения оголовка стрелы, которое служит критерием определения момента начала заброса стрелы при внезапном снятии нагрузки; и в случае превышения как минимум одного из этих параметров предельно допускаемого значения, формируют предупреждающие сигналы и сигналы, активирующие, как минимум один пиропатрон устройства аварийно-силового воздействия на стреловое оборудование, действие реактивной тяги которого препятствует превышению этим параметром его допустимого значения и приводит стрелу в начальное положение до нагружения в случае мгновенного снятия нагрузки или увеличивает длительность процесса потери устойчивости крана.

Система безопасности стрелового грузоподъемного крана, реализующая этот способ и содержащая датчики параметров работы крана, исполнительное устройство и соединенный с ним цифровой вычислитель., выполненный с возможностью приема и обработки выходных сигналов датчиков, вычисления текущего значения длины стрелы и с возможностью последующего определения текущих значений, по меньшей мере, одного параметра, характеризующего нагрузку или пространственное положение стрелы или грузозахватного органа крана, с использованием вычисленного текущего значения длины стрелы, сравнения этих текущих значений с предельно допустимым, предварительно записанным в его запоминающее устройство, а также с возможностью формирования предупредительных сигналов и/или передачи на исполнительное устройство сигналов управления или блокирования движений крана, направленных на предотвращение превышения этим параметром его предельно допустимого значения, обеспечивает указанный технический результат за счет того, что содержит устройство аварийно-силового воздействия на стреловое оборудование, представленное, минимум, двумя реактивными двигателями пиропатронами, установленными в верхней части оголовка стрелы и ориентированными выходными соплами в плоскости качания стрелы: первый - в направлении возможного опрокидывания грузоподъемного крана стрелой вперед, второй - в направлении возможного опрокидывания грузоподъемного крана стрелой назад, а цифровой вычислитель выполнен с возможностью вычисления и управления необходимой величиной реактивного заряда.

В состав указанных датчиков параметров работы крана, в общем случае, могут входить датчик нагрузки грузоподъемного крана, выполненный в виде датчика усилия в грузовом и/или стреловом канате и/или датчика давления в гидроцилиндре подъема и/или телескопирования стрелы, датчик ускорения, гироскоп, закрепленные на оголовке стрелы, а также датчик угла наклона стрелы.

В предложенном способе и системе его реализации помимо обеспечения защиты грузоподъемного крана от перегрузки и от столкновений его стрелы или грузозахватного органа с различными препятствиями (координатная защита), вследствие наличия пиропатронов и подсистемы управления ими, обеспечивается защита грузоподъемного крана при воздействии случайных внешних факторов, снижение ущерба при необратимой потери устойчивости крана и предотвращение аварий в случае внезапного снятия нагрузки со стрелы.

Изменение ускорения было отнесено к параметрам, характеризующим нагрузку крана, и выбрано в качестве критерия активации исполнительных устройств, предотвращающих аварию и подавляющих заброс стрелового оборудования при внезапном снятии нагрузки, в связи с тем, что момент возникновения данного вида нагружения характеризуется резким и значительным увеличением ускорения оголовка стрелы (Ватулин Я.С., Чуян С.Н., Попов В.А., Орлов С.В. Исследование экстремальных режимов работы транспортных систем средствами SolidworksMotion. Системы автоматизированного проектирования на транспорте: материалы VII международной научно-практической конференции студентов, аспирантов и молодых ученых, Санкт-Петербург, 2017 г. - СПб.: ФГБОУ ВО ПГУПС, 2017. - С. 28-43).

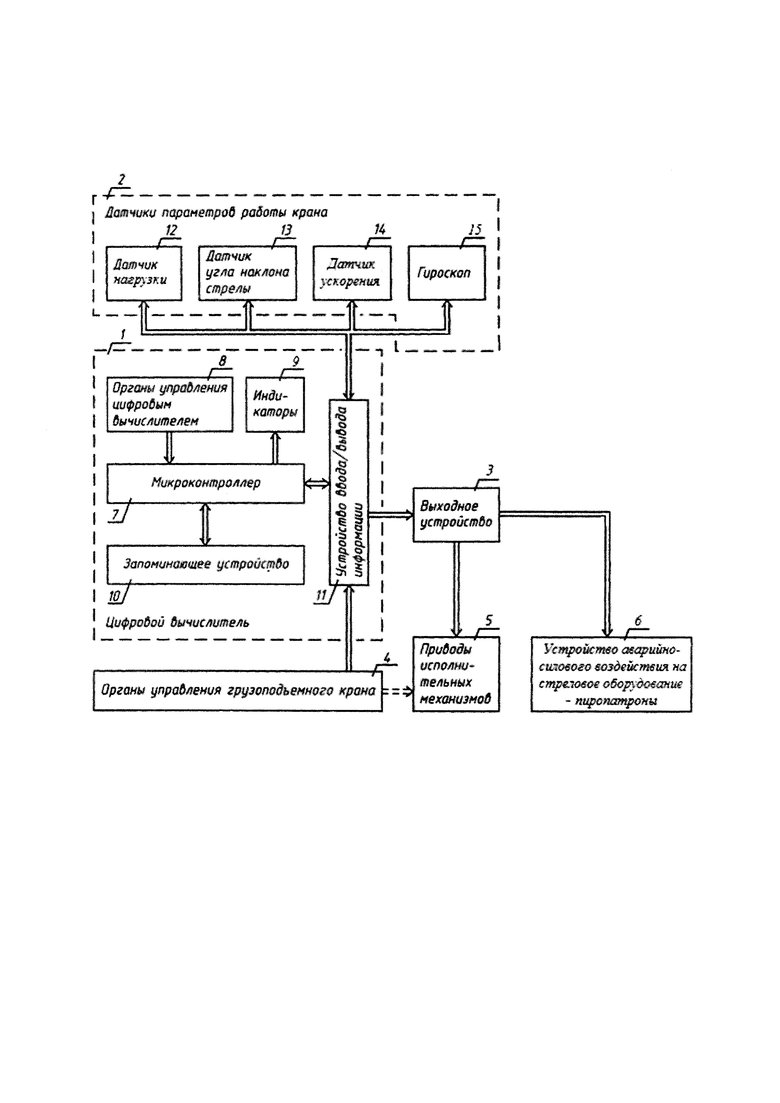

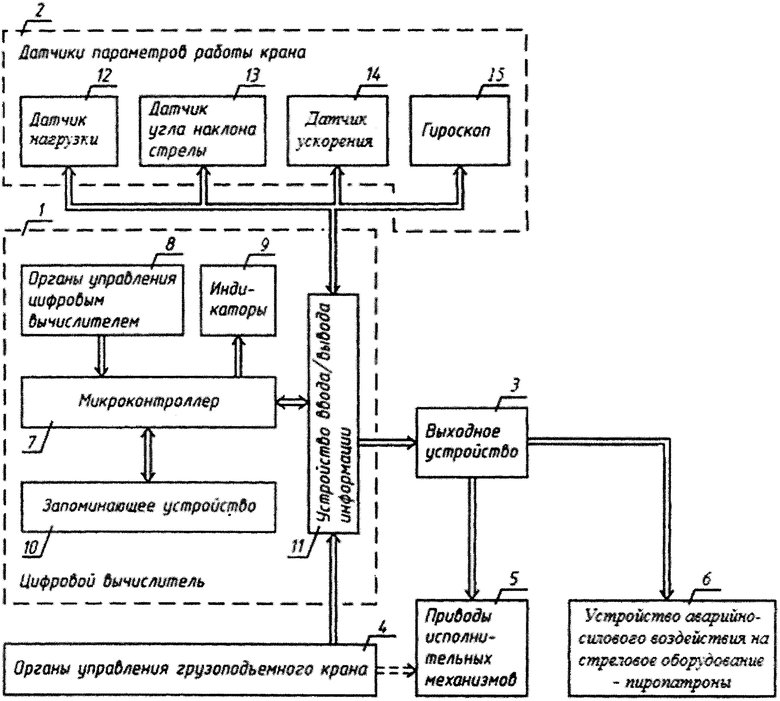

На чертеже приведена система безопасности грузоподъемного крана.

Система безопасности стрелового грузоподъемного крана содержит цифровой вычислитель 1, датчики параметров работы крана 2, выходное устройство 3, органы управления грузоподъемного крана 4, приводы исполнительных механизмов 5, устройство аварийно-силового воздействия на стреловое оборудование - пиропатроны 6. Датчики параметров работы крана 2, выходное устройство 3 и органы управления грузоподъемного крана 4 соединены с цифровым вычислителем 1 при помощи отдельных проводов и/или мультиплексной линии связи (CAN, LIN и т.п.).

Цифровой вычислитель 1 включает в себя микроконтроллер 7, к которому подключены органы управления вычислителем 8, индикаторы (светодиодные, символьные жидкокристаллические, акустические и т.п.) 9, запоминающее устройство (микросхемы Flash-памяти) 10 и устройство ввода/вывода информации 11.

Датчики параметров работы крана 2 включают в себя, в частности, датчик нагрузки 12, датчик угла наклона стрелы 13, а также датчик ускорения 14, гироскоп 15, установленные на оголовке стрелы.

Под рабочими параметрами грузоподъемного крана в данном случае подразумеваются перемещения, давления, усилия, деформации и пространственное положение элементов и конструкций крана и другие параметры, значения которых изменяются в процессе работы крана.

Выходное устройство 3 выполнено, в частности, в виде силового электронного блока с дискретными, пропорциональными или широтно-импульсными выходными сигналами. Выходное устройство 3 может быть выполнено на основе микроконтроллера и может содержать электромагнитные пускатели или электромагнитные клапаны, включенные в гидравлическую или электрическую систему управления краном.

Устройство аварийно-силового воздействия на стреловое оборудование - пиропатроны 6 выполнено в виде минимум двух прямоточных реактивных двигателей, установленных в верхней части оголовка стрелы, ориентированных выходными соплами в плоскости качания стрелы: первый, соответственно, в направлении возможного опрокидывания грузоподъемного крана стрелой вперед (потеря грузовой устойчивости), второй - в направлении возможного опрокидывания грузоподъемного крана стрелой назад (потеря собственной устойчивости, внезапное снятие нагрузки со стрелы) и оснащенных, например, емкостью с водой, предназначенной для создания удерживающего импульса паро-реактивной струи. Устройство аварийно-силового воздействия на стреловое оборудование - пиропатроны 6 соединены при помощи отдельных проводов и/или мультиплексной линии связи с выходным устройством 3.

Управление (пуск, остановка и/или регулирование скорости) приводами исполнительных механизмов 5 осуществляется с помощью органов управления грузоподъемного крана 4, воздействующих на приводы исполнительных механизмов 5 непосредственно (ручное управление) или через цифровой вычислитель 1 (автоматизированное управление). Управление устройством аварийно-силового воздействия на стреловое оборудование - пиропатронами 6 осуществляется только автоматизировано.

Система безопасности стрелового грузоподъемного крана работает следующим образом.

Перед началом работы грузоподъемного крана при помощи органов управления грузоподъемного крана 4 и цифрового вычислителя 1 в память микроконтроллера 7 вводятся параметры, определяющие геометрию, условия или режим работы крана: положение выдвижных опор, кратность запасовки грузового полиспаста, наличие, длину и угол наклона гуська и т.д., если для данной конструкции крана ввод этих параметров является необходимым. Введенные параметры сохраняются в энергонезависимом запоминающем устройстве 10 или в памяти (в постоянном запоминающем устройстве) микроконтроллера 7.

Зона допустимых значений положения стрелового оборудования крана вводится при задании параметров координатной защиты при помощи органов управления грузоподъемного крана 4 и также сохраняется в памяти микроконтроллера 7 или в запоминающем устройстве 10. В этой же памяти хранятся предельно допустимые значения параметров, характеризующих нагрузку или пространственное положение стрелы или грузозахватного органа крана и представленных, например, в виде его грузовых характеристик.

Инициирование управления приводами исполнительных механизмов 5 осуществляется путем перемещения рукояток, рычагов и т.п. органов управления грузоподъемного крана 4. Уровни сигналов управления приводами исполнительных механизмов 5 определяются микроконтроллером 7, либо формируются путем ограничений управляющих воздействий оператора на органы управления грузоподъемного крана 4.

Микроконтроллер 7 работает по программе, записанной в его памяти или в запоминающем устройстве 10, и через устройство ввода/вывода информации 11 по мультиплексному каналу обмена данными или по отдельным линиям связи получает измеренные данные от датчиков параметров работы крана 2, на основании которых микроконтроллер 7 определяет пространственное положение механизмов и нагрузку крана. Для определения текущих значений параметров, характеризующих нагрузку крана и/или текущее положения его стрелы или грузозахватного органа, в общем случае используется математическая модель крана, записанная в памяти микроконтроллера 7 или в запоминающем устройстве 10.

Далее микроконтроллера осуществляет сравнение текущих значений параметров, характеризующих нагрузку и пространственное положение стрелы или грузозахватного органа крана, с допустимыми значениями этих параметров и формирует, в зависимости от результатов этого сравнения, предупредительные сигналы для оператора, поступающие на индикаторы 9, а также сигналы управления или блокирования управления приводами исполнительных механизмов 5, обеспечивающие предотвращение превышения допустимых значений этих параметров. Благодаря этому осуществляется защита крана от перегрузки и от столкновений с препятствиями (координатная защита).

В случае превышения параметров, характеризующих нагрузку или пространственное положение стрелы, или грузозахватного органа крана, микроконтроллер 7 формирует сигналы, активирующие устройство аварийно-силового воздействия на стреловое оборудование - пиропатроны 6, кроме того в зависимости от текущий значений параметров работы (например, вылета, угла наклона стрелы, веса груза микроконтроллер 7 вычисляет необходимую величину реактивного заряда и управляет его изменением.

При внезапном снятии нагрузки со стрелового оборудования, характеризующимся резким увеличением ускорения оголовка стрелы и превышением предельно допускаемого значения его изменения, реактивное действие устройства аварийно-силового воздействия на стреловое оборудование - пиропатронов 6 направлено на подавление заброса стрелы и приведение ее в начальное положение до нагружения.

В случае превышения параметров, характеризующих нагрузку и/или пространственное положение стрелы и/или грузозахватного органа крана, соответствующих необратимой потери устойчивости, которая может наступить, например, вследствие действия случайных внешних факторов, например, просадки опор, реактивное действие устройства аварийно-силового воздействия на стреловое оборудование - пиропатронов 6 направлено на увеличение времени процесса потери устойчивости крана.

При вычислении текущего значения параметра, характеризующего нагрузку и/или пространственное положение стрелы и/или грузозахватного органа крана, микроконтроллер 7 использует информацию о длине телескопируемой стрелы. В связи с тем, что датчик длины стрелы в системе безопасности не используется, длина стрелы вычисляется микроконтроллером 7 на основании результатов измерений датчиков параметров работы крана 2, например, с использованием записанной з запоминающем устройстве 10 функциональной зависимости этой длины от центробежного ускорения последней выдвижной секции стрелы, измеряемого посредством прикрепленного к ней датчика ускорения 14, и угловой скорости стрелы, измеряемой посредством гироскопа 15.

Предложен способ повышения безопасности стрелового грузоподъемного крана. Задают и запоминают допустимое значение параметра, характеризующего нагрузку или пространственное положение стрелы или грузозахватного органа крана. Вычисляют косвенным методом текущее значение длины стрелы. Определяют в процессе работы крана текущее значение параметра, характеризующего нагрузку или пространственное положение стрелы или грузозахватного органа крана, путем его вычисления с использованием результатов измерения текущего значения длины стрелы. Сравнивают текущее значение параметра с допустимым и формируют в зависимости от результатов этого сравнения предупредительные сигналы или сигналы управления или блокирования управления одним исполнительным устройством крана, направленные на предотвращение превышения этим параметром его допустимого значения. В качестве параметра, характеризующего нагрузку или пространственное положение стрелы или грузозахватного органа крана, дополнительно принимают приращение ускорения оголовка стрелы, которое служит критерием определения момента начала заброса стрелы при внезапном снятии нагрузки. В случае превышения одного из этих параметров предельно допускаемого значения, формируют предупреждающие сигналы и сигналы, активирующие, пиропатрон устройства аварийно-силового воздействия на стреловое оборудование, действие реактивной тяги которого препятствует превышению этим параметром его допустимого значения и приводит стрелу в начальное положение до нагружения в случае мгновенного снятия нагрузки или увеличивает длительность процесса потери устойчивости крана. Предложена также система безопасности стрелового грузоподъемного крана. Достигается повышение уровня надежности работы стрелового грузоподъемного крана, предотвращение аварий. 2 н.п. ф-лы, 1 ил.

1. Способ повышения безопасности стрелового грузоподъемного крана путем предварительного определения или задания допустимого значения, по меньшей мере, одного параметра, характеризующего нагрузку или пространственное положение стрелы или грузозахватного органа крана, его запоминания, вычисления косвенным методом текущего значения длины стрелы, определения в процессе работы крана текущего значения параметра, характеризующего нагрузку или пространственное положение стрелы или грузозахватного органа крана, путем его вычисления с использованием результатов измерения текущего значения длины стрелы, последующего сравнения его текущего значения с допустимым и формирования в зависимости от результатов этого сравнения предупредительных сигналов и/или сигналов управления или блокирования управления, по меньшей мере, одним исполнительным устройством крана, направленных на предотвращение превышения этим параметром его допустимого значения, отличающийся тем, что в качестве параметра, характеризующего нагрузку или пространственное положение стрелы или грузозахватного органа крана, дополнительно принимают приращение ускорения оголовка стрелы, которое служит критерием определения момента начала заброса стрелы при внезапном снятии нагрузки; и в случае превышения как минимум одного из этих параметров предельно допускаемого значения, формируют предупреждающие сигналы и сигналы, активирующие, как минимум один пиропатрон устройства аварийно-силового воздействия на стреловое оборудование, действие реактивной тяги которого препятствует превышению этим параметром его допустимого значения и приводит стрелу в начальное положение до нагружения в случае мгновенного снятия нагрузки или увеличивает длительность процесса потери устойчивости крана.

2. Система безопасности стрелового грузоподъемного крана, содержащая датчики параметров работы крана, исполнительное устройство и соединенный с ним цифровой вычислитель, выполненный с возможностью приема и обработки выходных сигналов датчиков, вычисления текущего значения длины стрелы и с возможностью последующего определения текущих значений, по меньшей мере, одного параметра, характеризующего нагрузку или пространственное положение стрелы или грузозахватного органа крана, с использованием вычисленного текущего значения длины стрелы, сравнения этих текущих значений с предельно допустимым, предварительно записанным в его запоминающее устройство, а также с возможностью формирования предупредительных сигналов и/или передачи на исполнительное устройство сигналов управления или блокирования движений крана, направленных на предотвращение превышения этим параметром его предельно допустимого значения, отличающаяся тем, что содержит устройство аварийно-силового воздействия на стреловое оборудование, представленное, минимум, двумя реактивными двигателями - пиропатронами, установленными в верхней части оголовка стрелы и ориентированными выходными соплами в плоскости качания стрелы: первый - в направлении возможного опрокидывания грузоподъемного крана стрелой вперед, второй - в направлении возможного опрокидывания грузоподъемного крана стрелой назад, а цифровой вычислитель выполнен с возможностью вычисления и управления необходимой величиной реактивного заряда.

| СПОСОБ ЗАЩИТЫ СТРЕЛОВОГО ГРУЗОПОДЪЕМНОГО КРАНА ОТ ПЕРЕГРУЗКИ (ВАРИАНТЫ) | 2005 |

|

RU2282577C2 |

| ОГРАНИЧИТЕЛЬ НАГРУЗКИ ГРУЗОПОДЪЕМНОЙ ИЛИ СТРОИТЕЛЬНОЙ МАШИНЫ (ВАРИАНТЫ) | 2010 |

|

RU2448037C1 |

| Способ изготовления люфтовыбирающего звена зубчатой передачи | 1984 |

|

SU1221426A1 |

Авторы

Даты

2019-09-16—Публикация

2018-08-13—Подача