Область техники, к которой относится изобретение

Настоящее изобретение относится к способу определения температуры нити, например, стекловолокна или проволоки. К примеру, стекловолокно изготавливают в вытяжных колоннах, которые вполне могут иметь высоту более 30 м. В них из разогретой до температуры плавления заготовки диаметром примерно от 100 до 250 мм вытягивают стекловолокно со скоростью почти 3000 м/мин. Само стекловолокно, предназначенное, например, для современных линий передачи данных, имеет, как правило, диаметр порядка 125 мкм, который должен выдерживаться с точностью до нескольких нанометров.

При этом первостепенное значение имеет температура вытяжки стекловолокна в горячей зоне вытяжной колонны. Регулировка температуры заготовки должна, по возможности, проводиться так, чтобы уже в процессе запуска, при переменной скорости вытяжки, получать точный диаметр стекловолокна и тем самым минимизировать брак. В нижней зоне вытяжной колонны стекловолокно проходит участок охлаждения, на котором оно охлаждается до - по возможности -постоянной низкой температуры, например, 70°С. На таких участках охлаждения часто используют гелий, который крайне дорог, так что ненужного охлаждения следует избегать, чтобы не увеличивать без необходимости издержки вытяжного производства. По этой же причине важно точно знать температуру стекловолокна. Кроме того, на стекловолокно, как правило, непосредственно после прохождения участка охлаждения наносят покрытие. Предпосылкой минимизации отклонений толщины и концентричности покрытия, имеющего узкие соответствующие допуски, является постоянная температура стекловолокна. Кроме того, когда температура стекловолокна не соответствует диапазону оптимальных температурных свойств покрытия, в вытяжных колоннах могут вследствие эффекта стекания капель возникать наплывы и сужения нити.

Предшествующий уровень техники

Предпринимались - но безуспешно - попытки определять температуру таких движущихся нитей, как стекловолокно или проволока, с помощью тепловизионной камеры. При этом с помощью оптической системы изображение подлежащей замеру нити фокусировалось в тепловизионной камере. После чего температуру определяли по максимальному значению снятых тепловизионной камерой замеров. Однако практика показала, что этот метод ненадежен. Существенная проблема заключается в быстром движении подлежащих замеру нитей относительно постоянных времени пикселей тепловизионной камеры. Например, в вытяжных колоннах для производства стекловолокна неустранимы высокочастотные колебания стекловолокна, вытягиваемого вдоль продольной оси колонны. Так, например, стекловолокно диаметром 125 мкм неизбежно колеблется в вытяжной колонне на 1 мм как поперек, так и вдоль плоскости замера. Типовые термические постоянные времени серийно выпускаемых тепловизионных датчиков составляют порядка 10 мсек. К ошибкам измерения приводят также и другие движения в процессе производства или неортогональная ориентация относительно формирующей изображение тепловизионной камеры. Кроме того, в процессе изготовления, например, вследствие медленного смещения волокна от центра из-за возможной не строго перпендикулярно стоящей заготовки может возникнуть расфокусировка нити. Хотя тот или иной изготовитель стекловолокна и может это обнаружить, но скорректировать - лишь до определенной степени.

Особенно большую проблему представляют вышеуказанные затруднения при замерах нитей, температурный сигнал которых лишь немного отличается от фонового температурного сигнала. Это имеет место, например, при замере стекловолокна из кварцевого стекла, которое в штатном для тепловизионных камер инфракрасном диапазоне длин волн примерно от 7 до 14 мкм излучает тепло почти как черное тело (коэффициент излучения е=0,95). Следующая проблема заключается в том, что подлежащие замеру нити, например металлическая проволока или стекловолокно, по своим размерам меньше оптической разрешающей способности формирующей изображение системы, состоящей из тепловизионной камеры и ее оптической системы.

Все эти проблемы приводят к тому, что в настоящее время достаточно точное и надежное бесконтактное измерение температуры нитей описанного типа с помощью тепловизионных датчиков невозможно.

Исходя из описанного уровня техники, в основу настоящего изобретения положена задача предложить способ вышеупомянутого типа, с помощью которого можно выполнить точное и надежное измерение температуры нитей, например проволоки и стекловолокна.

Сущность изобретения

Решение этой задачи достигается предложением способа с признаками по п. 1 формулы настоящего изобретения. Предпочтительные варианты осуществления раскрыты в зависимых пунктах формулы изобретения, в описании и на фигурах.

Решение задачи достигается предложением способа определения температуры нити, отличающегося тем, что он включает следующие шаги:

- вытягивание нити в направлении ее продольной оси вдоль фонового излучателя с известной температурой,

- получение, в процессе вытяжки, тепловизионным датчиком с пространственным разрешением изображения нити, находящейся перед фоновым излучателем,

- получение интеграла по диапазону замеров тепловизионного датчика, полностью обнаруживающего, в каждый момент времени, участок нити, находящийся перед фоновым излучателем,

- вывод заключения о температуре нити посредством сравнения полученного интеграла с контрольным значением.

Согласно настоящему изобретению нить тянут в направлении ее продольной оси вдоль фонового излучателя и в ходе этого получают изображение нити тепловизионным датчиком с пространственным разрешением, в частности, однострочным или матричным формирователем видеосигналов (тепловизионной камерой). Диапазон замеров, захватываемый тепловизионным датчиком с его оптической системой, в момент измерения, если применимо, включает находящийся перед фоновым излучателем участок нити, во всяком случае всю его ширину, и, кроме того, по меньшей мере, часть находящегося за ним фонового излучателя в каждый момент времени, то есть, в частности, и при возникающих в процессе производства движениях нити или отклонениях ее положения. Таким образом, техническое решение согласно настоящему изобретению основано на том, что вместо максимального значения замеров тепловизионного датчика используют интеграл всех замеров в исследуемом диапазоне замеров, то есть регистрируют площадь облученных пикселей или аналогичных элементов в диапазоне замеров.

Причем этот интеграл включает как находящийся перед фоновым излучателем в каждый момент замера участок нити, так и фоновый излучатель, попадающий в диапазон замеров. Путем сравнения, в частности нахождения разности, этого интеграла и контрольного значения можно вывести заключение о температуре нити. При этом настоящее изобретение основано на том факте, что, например, при расфокусировке или каком-то движении нити полученный согласно настоящему изобретению интеграл всегда дает, по существу, полную информацию о температуре нити. Если в качестве основы приближенной модели отображения нити на тепловизионном датчике принять нормальное распределение, то при этом нормальном распределении интеграл для различных расположений нити относительно фокуса будет иметь, в принципе, постоянное значение, поскольку ширина и высота нормального распределения изменяются взаимно соответственно. Таким образом, интеграл по всему диапазону замеров приблизительно пропорционален температуре и размерам нити - и лишь немного зависит от фокусировки, являющейся следствием положения нити. В отличие от оценки максимума этого нормального распределения, который сильно зависит от фокусировки, способ согласно настоящему изобретению и при расфокусировке или меняющейся фокусировке надежно дает корректные значения температуры.

Фоновая температура фонового излучателя известна, поэтому, зная размеры и коэффициент излучения нити, можно, например, путем сравнения интеграла по диапазону замеров, с одной стороны, при находящейся в диапазоне замеров нити и, с другой стороны, при отсутствии в диапазоне замеров нити, определить абсолютную температуру нити, даже когда тепловизионный датчик с его оптической системой не оптимально сфокусирован на нить, или когда положение нити относительно фокальной плоскости тепловизионного датчика меняется. При этом фоновая температура фонового излучателя может быть определена в ходе соответствующего калибровочного процесса путем интегрирования по диапазону замеров тепловизионного датчика в отсутствие нити и соотнесения полученной таким образом скалярной величины с показанием датчика температуры, дающего соответствующую температуру фонового излучателя.

Авторы настоящего изобретения, таким образом, обнаружили, что тепловое излучение осциллирующей нити всегда распределено по значительной части диапазона замеров, так что интегрирование по диапазону замеров ведет к значению температуры, которое не зависит от того, находится ли нить в неподвижном положении или создает обусловленную движением нерезкость. Кроме того, способом согласно настоящему изобретению можно после калибровки измерять также температуру очень тонких нитей с известным диаметром. Также согласно настоящему изобретению можно точно определять очень малые температурные различия между нитью и фоновым излучателем.

Благодаря независимости способа согласно настоящему изобретению от фокусировки или расфокусировки положения нити относительно тепловизионного датчика и его оптической системы, при ее наличии, можно даже целенаправленно вносить расфокусировку, для того, например, чтобы предотвратить превышение максимально измеримого значения тепловизионного датчика и, тем самым, обрезание замеров. Также не создает проблем косое расположение тепловизионного датчика или плоскости матричного формирователя видеосигналов относительно подлежащей замерам нити.

Когда нить, к примеру проволока или стекловолокно, колеблется, например, вокруг некоторого среднего положения, интеграл, полученный как раскрыто согласно настоящему изобретению, дает в среднем постоянное, в значительной мере независимое от фокусировки значение. Однако для нити, движущейся в направлении тепловизионного датчика или от него, наблюдается некоторая зависимость замеренной температуры от положения, так как, помимо изменения положения фокусировки, изменяется также суммарное количество теплоты, передаваемой тепловизионному датчику. Но эту зависимость можно минимизировать компенсационными мерами, в частности, путем сопоставления друг с другом замеренных температур контрольных поверхностей тепловизионного датчика. В этом аспекте настоящего изобретения, кроме того, неожиданно обнаружилось, что способ согласно настоящему изобретению надежно дает точные значения даже тогда, когда расстояние нити от тепловизионного датчика меняется. Это неожиданно, поскольку зависимость от расстояния суммарного количества теплоты, исходящей из некоторого объекта и приходящей на тепловизионный датчик, в принципе, - квадратичная. Тем не менее, интегрированием согласно настоящему изобретению по диапазону замеров можно получать надежные результаты измерений.

Как, в принципе, уже раскрыто, в качестве контрольного значения можно, в частности, выбрать интеграл по диапазону замеров в отсутствие перед фоновым излучателем нити. На основе соответствующей калибровки можно путем сравнения полученного согласно настоящему изобретению интеграла с этим контрольным значением определить абсолютную величину температуры нити.

Фоновый излучатель может приближенно представлять собой черное тело. Поэтому применяют по возможности черное тело, если это практично и может быть реализовано в рамках разумных затрат. Температуру фонового излучателя можно измерить с помощью измеряющего температуру устройства. Далее, с помощью нагревателя фоновый излучатель можно нагреть до заданной температуры. А имея фоновый излучатель с известной температурой, можно откалибровать тепловизионный датчик на это значение температуры.

Согласно одному из дополнительных вариантов осуществления можно из сравнения полученного интеграла и контрольного значения с учетом принятого или замеренного диаметра нити вывести заключение о температуре нити. Поперечное сечение или диаметр нити, имеющей, как правило, форму кругового цилиндра, должны быть известны, чтобы получить независимое от диаметра значение температуры. В зависимости от области применения, может быть достаточно принять заранее заданное значение диаметра и положить его в основу определения температуры. Но возможно также отдельно определить значение диаметра с помощью соответствующего измерительного устройства и затем это замеренное значение диаметра положить в основу определения температуры.

Далее, можно вывести заключение о температуре нити из сравнения полученного интеграла и контрольного значения с учетом принятого или замеренного коэффициента излучения нити. Чтобы из полученного тепловизионным датчиком изображения можно было получить абсолютную величину температуры, должен быть известен коэффициент излучения нити. В зависимости от постоянства коэффициента излучения в соответствующей области применения, опять-таки может быть достаточно принять некоторое значение коэффициента излучения и положить его в основу измерения. Но может также потребоваться определить коэффициент излучения, в частности, если он подвержен значительным колебаниям.

В одном из дополнительных вариантов осуществления нить в преобладающей степени или полностью охвачена фоновым излучателем. В частности, фоновый излучатель может быть полным излучателем, имеющим входное отверстие и выходное отверстие, причем нить протягивают сквозь полный излучатель через входное и выходное отверстия, и при этом полный излучатель содержит, по меньшей мере, одно измерительное отверстие, через которое тепловизионным датчиком с пространственным разрешением получают изображение нити, находящейся перед внутренней стенкой фонового излучателя. Как известно, тепловое излучение определяется следующим выражением, связывающим три параметра:

e+r+t=1

В этом выражении "е" обозначает коэффициент излучения, "r" - коэффициент отражения и "t" - коэффициент пропускания. Например, в случае металлической проволоки можно исходить из того, что коэффициент пропускания, например, в инфракрасном диапазоне измерений практически равен нулю. В этом случае приведенное выше выражение упрощается следующим образом:

е+r=1

В случае идеально черного тела коэффициент отражения равен нулю, то есть таким образом е=1. Для реальных объектов, например для металлической проволоки, напротив, коэффициент отражения r, как правило, значительно выше, чем коэффициент излучения е. Кроме того, коэффициент излучения изменяется в зависимости от таких факторов, как характери поверхности или же температура поверхности. Так что практически коэффициент излучения подлежащей замеру движущейся нити нередко, и в частности в случае металлической проволоки, не известен.

Поэтому согласно вышеупомянутым вариантам осуществления можно внешним всесторонним облучением подлежащей замеру нити скомпенсировать часть излучения от внешнего полного излучателя, недостающую до 1 из-за того, что в выражении е+r=1 коэффициент излучения е<1. В частности, направляемое полным излучателем на подлежащую замеру нить тепловое излучение отражается от объекта соответственно его коэффициенту r отражения, то есть недостающую часть теплового излучения как бы «дополняют» внешним облучением до 1. На этой основе можно калибровать бесконтактные температурные датчики для получения воспроизводимых замеров температуры даже при неизвестном коэффициенте излучения. К примеру, один из таких способов бесконтактного определения температуры при неизвестном коэффициенте излучения был ранее раскрыт заявителем настоящего изобретения в патентном документе WO 2014/090994 А2.

В качестве диапазона замеров можно, в принципе, выбрать полный диапазон замеров тепловизионного датчика. Но, разумеется, возможно также вместо полного диапазона замеров, то есть, в частности, диапазона, охватывающего все пиксели тепловизионного датчика, использовать в качестве диапазона замеров (представляющей интерес области, ПИО) лишь часть полного диапазона замеров тепловизионного датчика. В этом отношении имеет значение то, что, например, в однострочных или матричных формирователях видеосигналов характеристики срабатывания отдельных пикселей и их зависимости от различных значений температуры могут не известным в настоящее время образом различаться из-за неизбежных допусков изготовления. Это может касаться как различий нулевых точек отдельных пикселей, так и различий наклонов графиков зависимостей от температуры. Если в качестве диапазона замеров выбирают лишь некоторую часть полного диапазона замеров тепловизионного датчика, то требуется соответствующее нормирование, чтобы расчетно устранить вышеупомянутые различия температурных зависимостей. Если же, напротив, используют в качестве диапазона замеров полный диапазон замеров тепловизионного датчика, то упомянутое нормирование не требуется.

На практике может быть особенно удобно использовать в качестве тепловизионного датчика инфракрасную тепловизионную камеру (так называемый «болометр»).

Как также уже было раскрыто, нить может представлять собой, в частности, стекловолокно или металлическую проволоку. Металлическая проволока может, например, служить металлическим проводником. Если нить представляет собой такую металлическую проволоку, то, например, после определения согласно настоящему изобретению ее температуры проволока в экструзионной установке может снабжаться полимерным покрытием. В отношении стекловолокна потребности и проблемы определения температуры были раскрыто выше. При этом особую проблему, решаемую согласно настоящему изобретению, представляет коэффициент излучения типового стекловолокна из кварцевого стекла, равный примерно 0,95. Тем не менее, как было также раскрыто вначале, способом согласно настоящему изобретению могут быть надежно определены точные значения температуры.

Как было также раскрыто вначале, способом согласно настоящему изобретению можно надежно измерять, в частности, нити малых размеров. Соответственно, кругло-цилиндрическая нить может, например, иметь диаметр менее 500 мкм, предпочтительно менее 250 мкм, более предпочтительно менее 150 мкм. Например, стекловолокно имеет, как правило, диаметр примерно 125 мкм. Допустимые отклонения по толщине составляют обычно менее 10 мкм; в частности, непокрытое стекловолокно может иметь допустимые отклонения по толщине менее 1 мкм. Согласно настоящему изобретению можно надежно измерять очень тонкие нити также и тогда, когда их диаметр меньше разрешающей способности тепловизионного датчика и его оптики - при наличии таковой.

Согласно одному из дополнительных вариантов осуществления нить до или после вытягивания вдоль фонового излучателя и, соответственно, определения температуры согласно настоящему изобретению можно охладить в охлаждающем устройстве, предпочтительно гелиевом охлаждающем устройстве.

Далее, нить после ее вытягивания вдоль фонового излучателя и, соответственно, определения температуры согласно настоящему изобретению, и в частности после пропускания через охлаждающее устройство, может снабжаться покрытием в устройстве для нанесения покрытий.

В частности, способ согласно настоящему изобретению можно осуществить в колонне для вытяжки стекловолокна.

Краткое описание фигур чертежей

Ниже настоящее изобретение более подробно раскрывается на примере со ссылкой на фигуры. На них схематически представлены:

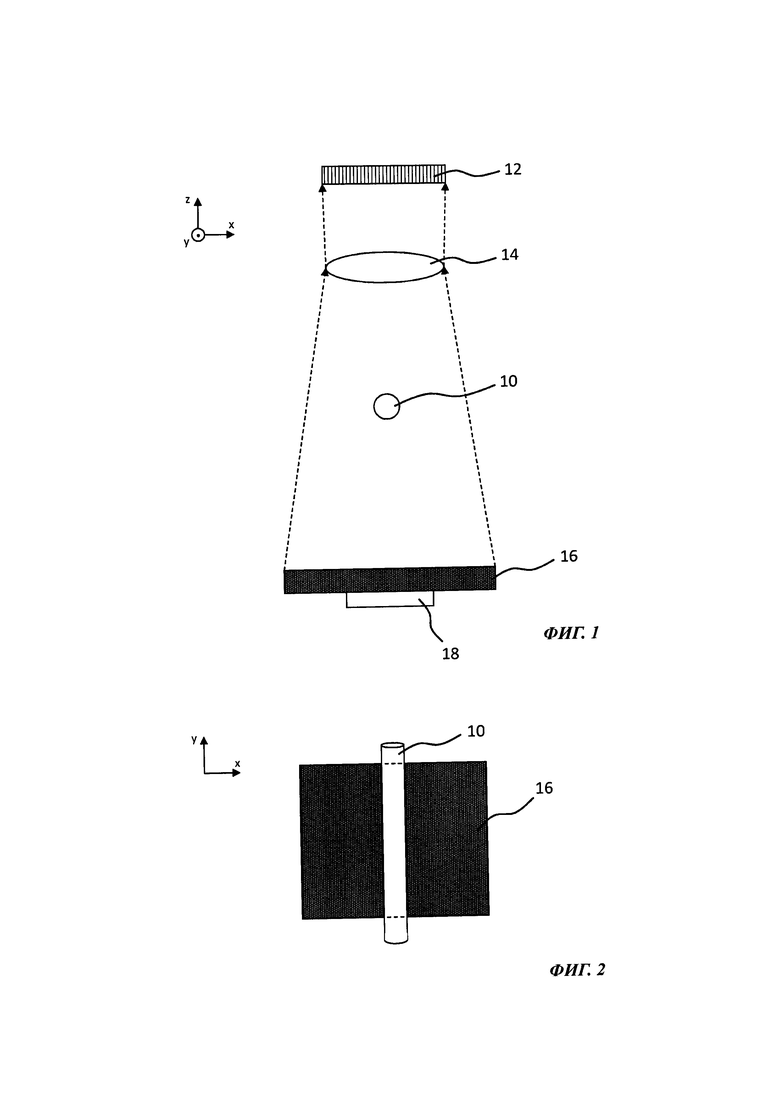

на Фиг. 1 - вид сверху устройства для осуществления способа согласно настоящему изобретению,

на Фиг. 2 - устройство Фиг. 1 на виде сбоку,

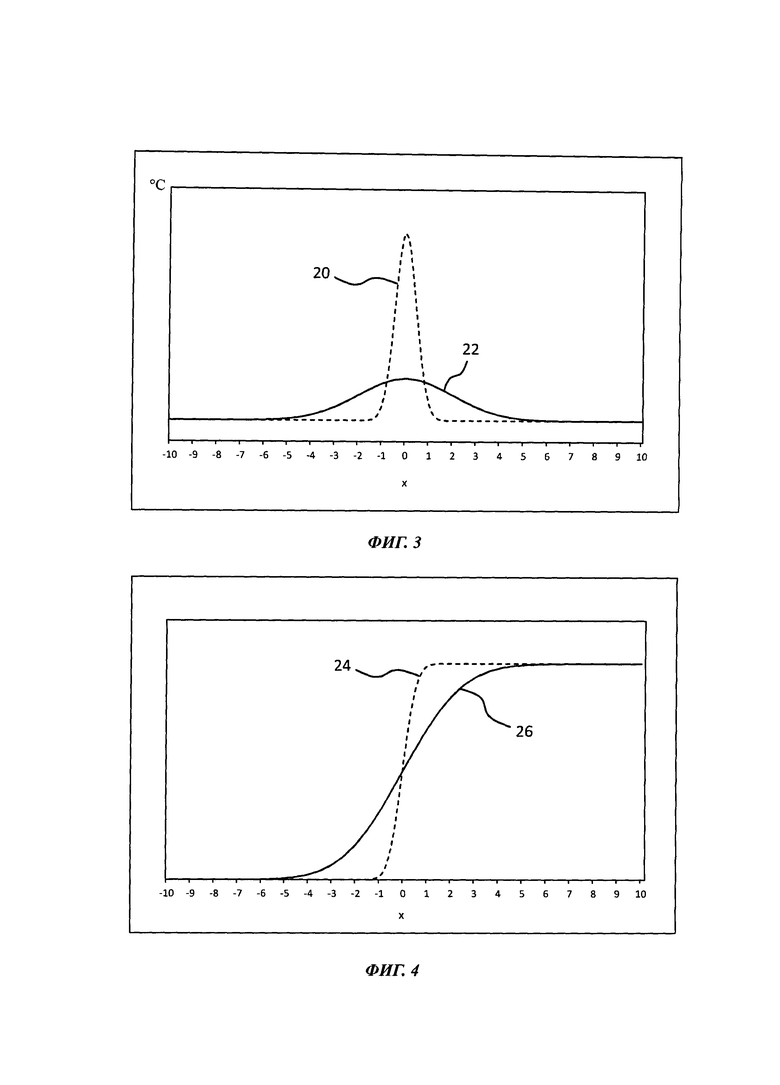

на Фиг. 3 - графики двух теоретических кривых результатов измерений,

на Фиг. 4 - графики двух интегралов, полученных по результатам измерений с Фиг. 3,

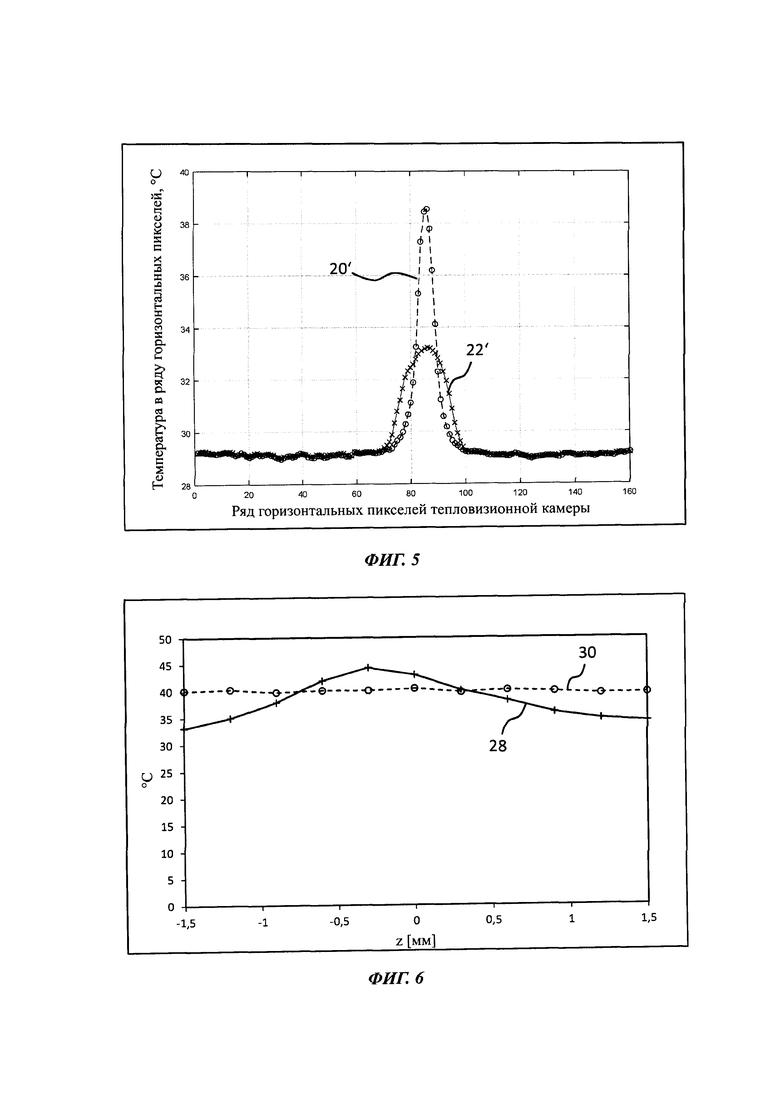

на Фиг. 5 - графики двух реальных кривых результатов измерений для определения температуры согласно настоящему изобретению,

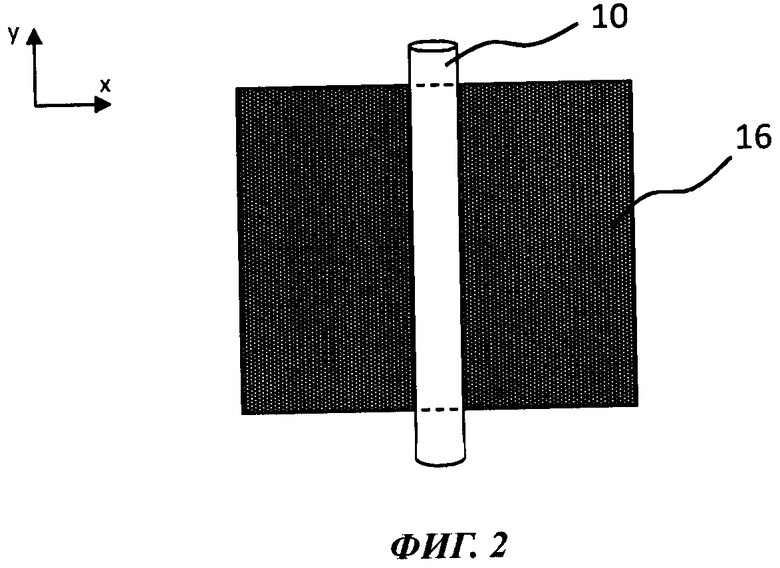

на Фиг. 6 - графики сравнения способа согласно настоящему изобретению и способа, соответствующего уровню техники.

На всех фигурах одни и те же элементы обозначены одними и теми же номерами позиций, если не указано иное.

Раскрытие изобретения

На Фиг. 1 и 2 показано измерительное устройство для осуществления способа согласно настоящему изобретению. Позицией 10 обозначена показанная в разрезе кругло-цилиндрическая нить, например, металлическая проволока или стекловолокно, пропускаемая через измерительное устройство. Тепловизионный датчик 12 с оптической системой 14, в данном случае - линзой 14, получает изображение нити 10, расположенной перед фоновым излучателем 16 в данном случае на фоне, по существу, черного тела. Температуру фонового излучателя 16 определяют температурным датчиком 18.

Изображение нити 10 в процессе вытягивания вдоль фонового излучателя 16 получают тепловизионным датчиком 12, например, инфракрасным однострочным или матричным формирователем видеосигналов 12, расположенным перед фоновым излучателем 16. Не показанное на Фиг. устройство обработки результатов измерений определяет упомянутый интеграл, используя, например, полный диапазон замеров тепловизионного датчика 12 в качестве диапазона замеров, и вычисляет разность между этим интегралом и контрольным значением. В данном случае в качестве контрольного значения можно выбрать интеграл по диапазону замеров в отсутствие протяжки нити 10 через измерительное устройство. При известных диаметре и коэффициенте излучения нити 10, можно на этой основе - с учетом измеренной температурным датчиком 18 температуры фонового излучателя 16 - способом согласно настоящему изобретению надежно и точно определить температуру нити 10.

Это будет подробнее раскрыто с помощью графиков Фиг. 3-6. На Фиг. 3 показаны теоретические графики изменения измерительного сигнала вдоль направления х с Фиг. 1 и 2, обозначенные позицией 20 для покоящейся нити 10 и позицией 22 для колеблющейся нити 10, для одной и той же нити и при одинаковой температуре. На графиках изображены замеряемые тепловизионным датчиком локальные температуры. Видно, что максимальные значения двух показанных на Фиг. 3 кривых значительно различаются, хотя нить в обоих случаях имеет одну и ту же температуру. Следовательно, при определении температуры оценка максимального значения дает значительные ошибки измерения.

На Фиг. 4 позицией 24 обозначен интеграл по кривой 20 с Фиг. 3, а позицией 26 - интеграл по кривой 22 с Фиг. 3. Интеграл дает в каждом случае площадь под кривой 24, 26. На Фиг. 4 видно, что площади под кривыми 24, 26 практически одинаковы, то есть видно, что определение температуры на основе интеграла не зависит от колебаний нити 10 или от обусловленной ими динамической нерезкости.

На Фиг. 5 для наглядности приведены реальные результаты замеров. Позицией 20' обозначена кривая результатов измерений при хорошей фокусировке и покоящейся нити. Позицией 22' обозначена кривая результатов измерений для той же температуры той же нити 10 при плохой фокусировке или колеблющейся нити 10.

На графике Фиг. 6 позицией 28 обозначены значения температуры, полученные соответствующим уровню техники способом, включающим оценку максимума замеренных значений той же температуры той же нити 10, но меняющей свое положение в направлении z на Фиг. 1, то есть в направлении тепловизионного датчика 12 или от тепловизионного датчика 12. Видно, что изменение положения нити 10 относительно фокуса тепловизионного датчика 12 с его линзой 14 ведет к значительным отклонениям определяемых значений температуры. Другими словами, при оценке максимума показанных на Фиг. 5 результатов измерений, полученное значение температуры сильно зависит от положения нити 10 относительно фокальной плоскости тепловизионного датчика 12 и его линзы 14.

Позицией 30 обозначены замеры той же температуры, полученные способом согласно настоящему изобретению. При этом хорошо видно, что положение нити 10 в направлении z относительно фокальной плоскости тепловизионного датчика 12 и его линзы 14 не оказывает значимого влияния на результат определения температуры согласно настоящему изобретению.

Изобретение относится к области измерительной техники и может быть использовано для определения температуры нити, например, стекловолокна или проволоки. Настоящее изобретение относится к способу определения температуры нити, отличающемуся тем, что включает в себя следующие шаги: вытягивание нити в направлении ее продольной оси вдоль фонового излучателя с известной температурой, получение, в процессе вытяжки, тепловизионным датчиком с пространственным разрешением изображения нити, находящейся перед фоновым излучателем, получение интеграла по диапазону замеров тепловизионного датчика, полностью обнаруживающего, в каждый момент времени, участок нити, находящийся перед фоновым излучателем, вывод заключения о температуре нити посредством сравнения полученного интеграла с контрольным значением. Технический результат - повышение точности и информативности получаемых данных. 15 з.п. ф-лы, 6 ил.

1. Способ определения температуры нити (10), отличающийся тем, что включает в себя следующие шаги:

вытягивание нити (10) в направлении ее продольной оси вдоль фонового излучателя (16) с известной температурой,

получение, в процессе вытяжки, тепловизионным датчиком (12) с пространственным разрешением изображения нити (10), находящейся перед фоновым излучателем (16),

получение интеграла по диапазону замеров тепловизионного датчика (12), полностью обнаруживающего, в каждый момент времени, участок нити, находящийся перед фоновым излучателем (16),

вывод заключения о температуре нити (10) посредством сравнения полученного интеграла с контрольным значением.

2. Способ по п. 1, отличающийся тем, что упомянутое контрольное значение представляет собой интеграл по диапазону замеров в отсутствие перед фоновым излучателем (16) нити (10).

3. Способ по одному из предшествующих пунктов, отличающийся тем, что фоновый излучатель (16) приближенно представляет собой черное тело.

4. Способ по одному из предшествующих пунктов, отличающийся тем, что температуру фонового излучателя (16) измеряют с помощью измеряющего температуру устройства.

5. Способ по одному из предшествующих пунктов, отличающийся тем, что фоновый излучатель (16) с помощью нагревателя нагревают до заданной температуры.

6. Способ по одному из предшествующих пунктов, отличающийся тем, что на основе сравнения полученного интеграла и упомянутого контрольного значения с учетом принятого или замеренного диаметра нити (10) выводят заключение о температуре нити (10).

7. Способ по одному из предшествующих пунктов, отличающийся тем, что на основе сравнения полученного интеграла и упомянутого контрольного значения с учетом принятого или замеренного коэффициента излучения нити (10) выводят заключение о температуре нити (10).

8. Способ по одному из предшествующих пунктов, отличающийся тем, что нить (10) в преобладающей степени или полностью охвачена фоновым излучателем (16).

9. Способ по п. 8, отличающийся тем, что фоновый излучатель (16) является полным излучателем с входным отверстием и выходным отверстием, причем нить (10) протягивают сквозь полный излучатель через входное и выходное отверстия, и при этом полный излучатель содержит по меньшей мере одно измерительное отверстие, через которое тепловизионным датчиком (12) с пространственным разрешением получают изображение нити (10), расположенной перед внутренней стенкой фонового излучателя (16).

10. Способ по одному из предшествующих пунктов, отличающийся тем, что в качестве диапазона замеров выбирают полный диапазон замеров тепловизионного датчика (12).

11. Способ по одному из предшествующих пунктов, отличающийся тем, что тепловизионный датчик (12) представляет собой инфракрасную тепловизионную камеру.

12. Способ по одному из предшествующих пунктов, отличающийся тем, что нить (10) представляет собой стекловолокно или металлическую проволоку.

13. Способ по одному из предшествующих пунктов, отличающийся тем, что нить (10) имеет диаметр менее 500 мкм, предпочтительно менее 250 мкм, более предпочтительно менее 150 мкм.

14. Способ по одному из предшествующих пунктов, отличающийся тем, что нить (10) до или после вытягивания вдоль фонового излучателя (16) охлаждают в охлаждающем устройстве, предпочтительно гелиевом охлаждающем устройстве.

15. Способ по одному из предшествующих пунктов, отличающийся тем, что нить (10) после вытягивания вдоль фонового излучателя (16) снабжают покрытием в устройстве для нанесения покрытий.

16. Способ по одному из предшествующих пунктов, отличающийся тем, что способ осуществляют в колонне для вытяжки стекловолокна.

| US 20150316417 A1, 05.11.2015 | |||

| US 2002166970 A1, 14.11.2002 | |||

| СПОСОБ ОПРЕДЕЛЕНИЯ ПОТОКОВ СЛОЖНЫХ УГЛЕВОДОРОДОВ В ВАКУУМНЫХ СИСТЕМАХ | 0 |

|

SU244700A1 |

| WO 2016110536 A1, 14.07.2016 | |||

| УСТРОЙСТВО для БЕСКОНТАКТНОГО ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ НИТИ | 0 |

|

SU266279A1 |

| US 6849851 B2, 01.02.2005. | |||

Авторы

Даты

2019-09-16—Публикация

2017-08-09—Подача