Изобретение относится к технологии промышленного выделения изопрена ректификацией из изоамилен-изопреновой фракции с разделяющим агентом и может быть использовано в нефтеперерабатывающей, нефтехимической и химической отраслях промышленности.

Известен способ выделения изопрена из изоамилен-изопреновой фракции с применением разделяющего агента при экстрактивной ректификации [Комиссаров, Ю.А. Научные основы процессов ректификации: Т.2. Учебное пособие для вузов / Ю.А. Комиссаров, Л.С. Гордеев, Д.П. Вент. Под ред. Л.А. Серафимова. - М.: Химия, 2004.]. Он применяется в промышленности, однако процесс проводят при повышенном расходе разделяющего агента, высоких энергозатратах и процесс сопровождается образованием термополимера на технологическом оборудовании.

Задачей данного изобретения является снижение энергозатрат процесса выделения изопрена из изоамилен-изопреновой фракции ректификацией с разделяющим агентом при увеличении степени очистки изоамиленовой, изопреновой фракций, снижении циркуляции разделяющего агента, потребления тепла кипятильников и предотвращение образования термополимеров.

Для решения поставленной задачи предлагается способ выделения изопрена из изоамилен-изопреновой фракции ректификацией с разделяющим агентом, производить с использованием стриппинг-секции. В стриппинг-секцию подается поток бокового погона колонны экстрактивной ректификации. Кубовая часть стриппинг-секции смешивается с основным потоком насыщенного разделяющего агента изопреном и подается на десорбцию, а дистиллят со стриппинг-секции возвращается обратно в колонну экстрактивной ректификации в зону пониженного содержания изопрена.

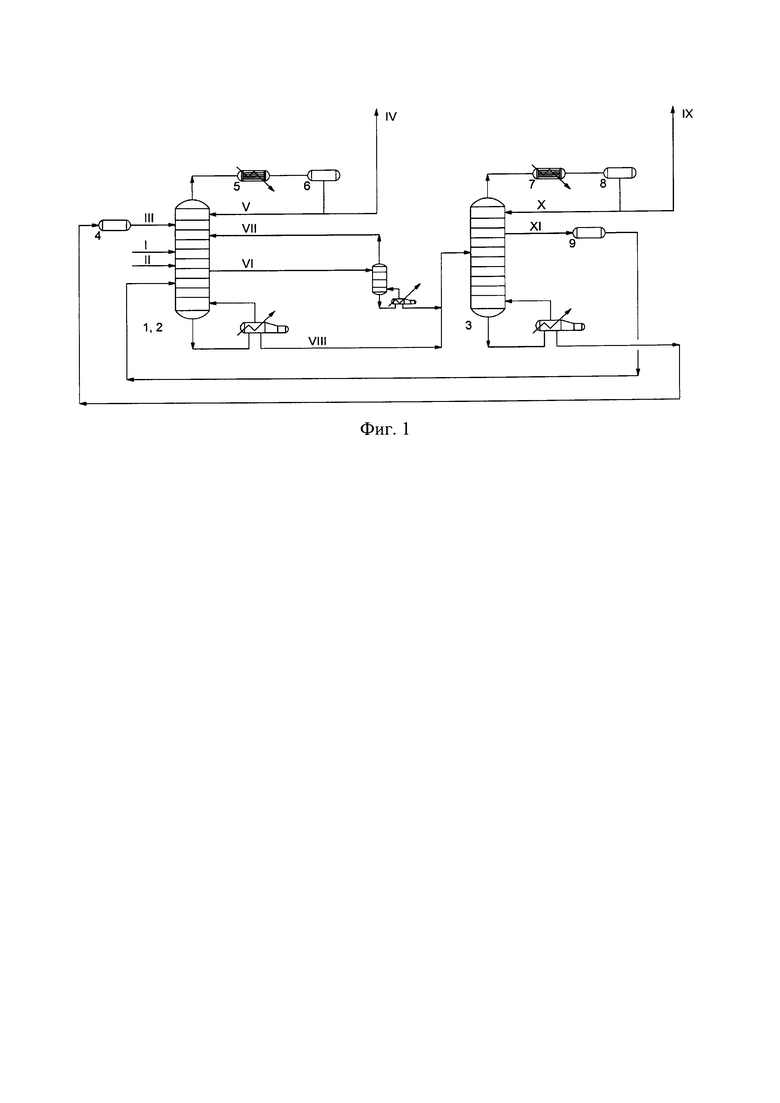

На фигуре 1 показана принципиальная схема выделения изопрена из изоамилен-изопреновой фракции ректификацией с разделяющим агентом.

Проведение выделения изопрена в соответствии с предлагаемым способом на установке ректификации с разделяющим агентом осуществляется следующим образом.

Процесс осуществляется в комплексе, состоящем из трех колонн - двух последовательных колонн 1, 2 (представлены одним элементом) экстрактивной ректификации изопрена из катализатов I и II первой и второй стадий дегидрирования с общим количеством тарелок 150 и колонны 3 десорбции ДМФА от углеводородов.

Катализат I первой стадии с температурой не более 80°С подается на верхние тарелки колонны 1 в зависимости от состава.

Катализат II второй стадии с температурой не более 80°С подается на верхние тарелки колонны 1 или верхние тарелки колонны 2, в зависимости от состава.

В качестве селективного растворителя (экстрагента) при экстрактивной ректификации изопрена используется безводный диметилформамид (ДМФА) III. Диметилформамид III подается из емкости 4 в верхнюю часть колонны 1. Температура ДМФА, не более 70°С. Подача ДМФА производится в верхнюю часть колонны 1. Подача ДМФА из куба колонны 1 в верхнюю часть колонны 2.

Пары изоамиленовой фракции IV с верха колонны 1 поступают в межтрубное пространство дефлегматора 5. Углеводородный конденсат собирается в емкость 6. Часть изоамиленовой фракции из емкости 6 подается в виде флегмы V в колонну 1.

Отбор потока VI бокового погона с нижней части колонны ректификации подается в стриппинг-секцию. Дистиллят VII, который возвращается из стриппинг-секции, возвращается в среднюю часть колонны ректификации 1, а кубовая часть отбирается в качестве продукта и смешивается с основным потоком насыщенного изопреном разделяющего агента и подается на колонну десорбции.

Насыщенный ДМФА VIII из куба колонны 2 подается в среднюю часть десорбционной колонны 3.

Пары изопрена IX с верха колонны 3 поступают в межтрубное пространство дефлегматора 7. Углеводородный конденсат собирается в емкость 8, откуда насосом подается в виде флегмы X на колонну 3.

Для насыщения куба колонны 2 изопреном со средней части колонны десорбции 3 отбираются углеводороды XI, которые стекают в емкость 9, откуда подается в среднюю часть колонны 2.

Температура куба колонны 3 поддерживается не менее 160°С. Десорбированный ДМФА из куба колонны 3 самотеком поступает в емкость 4.

На основе расчетов, проведенных в прикладной программе, были исследованы компонентные составы выделяющихся фракций, температуры куба колонны экстрактивной ректификации от:

- точки отбора с колонны экстрактивной ректификации в стриппинг-секцию (таблица 1);

Пример 1 (исходный). В колонну экстрактивной ректификации поступает катализат первой стадии дегидрирования с содержанием изопрена 7,0% масс., и катализат второй стадии дегидрирования с содержанием изопрена 34,0% масс., экстрагент ДМФА с циркуляцией 272 т/час. Температура в кубе колонны экстрактивной ректификации 102,4°С. Продуктами разделения являются изоамиленовая фракция с содержанием изопрена 2,43% масс. и изопреновая фракция с содержанием изопрена 86,48% масс. Результаты представлены в таблице 1.

Пример 2. В колонну экстрактивной ректификации поступает катализат первой и второй стадии дегидрирования, экстрагент ДМФА по примеру 1. С 60 тарелки колонны экстрактивной ректификации произведен отбор части разделяемой смеси и направлен в стриппинг-секцию для разделения. Дистиллят стриппинг-секции направлен обратно в колонну экстрактивной ректификации, кубовый продукт направлен в колонну десорбции. Температура в кубе колонны экстрактивной ректификации составила 102,1°С. Содержание изопрена в изоамиленовой фракции 16,89% масс. в изопреновой фракции 75,43% масс. Результаты представлены в таблице 1.

Пример 3. В колонну экстрактивной ректификации поступает катализат первой и второй стадии дегидрирования, экстрагент ДМФА по примеру 1. С 80 тарелки колонны экстрактивной ректификации произведен отбор части разделяемой смеси и направлен в стриппинг-секцию для разделения. Дистиллят стриппинг-секции направлен обратно в колонну экстрактивной ректификации, кубовый продукт направлен в колонну десорбции. Температура в кубе колонны экстрактивной ректификации составила 102,1°С. Содержание изопрена в изоамиленовой фракции 1,71% масс. в изопреновой фракции 87,2% масс. Результаты представлены в таблице 1.

Пример 4. В колонну экстрактивной ректификации поступает катализат первой и второй стадии дегидрирования, экстрагент ДМФА по примеру 1. С 90 тарелки колонны экстрактивной ректификации произведен отбор части разделяемой смеси и направлен в стриппинг-секцию для разделения. Дистиллят стриппинг-секции направлен обратно в колонну экстрактивной ректификации, кубовый продукт направлен в колонну десорбции. Температура в кубе колонны экстрактивной ректификации составила 102,2°С. Содержание изопрена в изоамиленовой фракции 1,03% масс. в изопреновой фракции 87,82% масс. Результаты представлены в таблице 1.

Пример 5. В колонну экстрактивной ректификации поступает катализат первой и второй стадии дегидрирования, экстрагент ДМФА по примеру 1. С 100 тарелки колонны экстрактивной ректификации произведен отбор части разделяемой смеси и направлен в стриппинг-секцию для разделения. Дистиллят стриппинг-секции направлен обратно в колонну экстрактивной ректификации, кубовый продукт направлен в колонну десорбции. Температура в кубе колонны экстрактивной ректификации составила 102,3°С. Содержание изопрена в изоамиленовой фракции 0,57% масс. в изопреновой фракции 88,24% масс. Результаты представлены в таблице 1.

Пример 6. В колонну экстрактивной ректификации поступает катализат первой и второй стадии дегидрирования, экстрагент ДМФА по примеру 1. С 110 тарелки колонны экстрактивной ректификации произведен отбор части разделяемой смеси и направлен в стриппинг-секцию для разделения. Дистиллят стриппинг-секции направлен обратно в колонну экстрактивной ректификации, кубовый продукт направлен в колонну десорбции. Температура в кубе колонны экстрактивной ректификации составила 102,3°С. Содержание изопрена в изоамиленовой фракции 10,62% масс. в изопреновой фракции 79,12% масс. Результаты представлены в таблице 1.

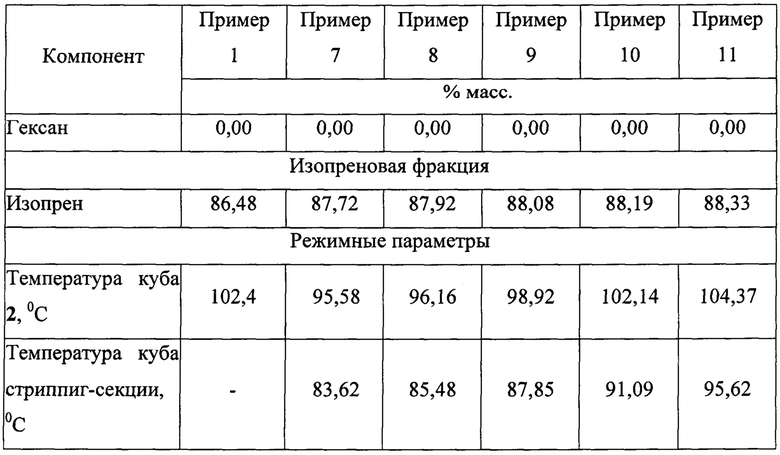

- от расхода ДМФА (таблица 2);

Пример 7. В колонну экстрактивной ректификации поступает катализат первой и второй стадии дегидрирования по примеру 1, расход экстрагент ДМФА составил 240 т/ч. С 110 тарелки колонны экстрактивной ректификации произведен отбор части разделяемой смеси и направлен в стриппинг-секцию для разделения. Дистиллят стриппинг-секции направлен обратно в колонну экстрактивной ректификации, кубовый продукт направлен в колонну десорбции. Температура в кубе колонны экстрактивной ректификации составила 95,58°С. Содержание изопрена в изоамиленовой фракции 1,14% масс. в изопреновой фракции 87,72% масс. Результаты представлены в таблице 2.

Пример 8. В колонну экстрактивной ректификации поступает катализат первой и второй стадии дегидрирования по примеру 1, расход экстрагент ДМФА составил 250 т/ч. С 110 тарелки колонны экстрактивной ректификации произведен отбор части разделяемой смеси и направлен в стриппинг-секцию для разделения. Дистиллят стриппинг-секции направлен обратно в колонну экстрактивной ректификации, кубовый продукт направлен в колонну десорбции. Температура в кубе колонны экстрактивной ректификации составила 96,16°С. Содержание изопрена в изоамиленовой фракции 0,92% масс. в изопреновой фракции 87,92% масс. Результаты представлены в таблице 2.

Пример 9. В колонну экстрактивной ректификации поступает катализат первой и второй стадии дегидрирования по примеру 1, расход экстрагент ДМФА составил 260 т/ч. С 110 тарелки колонны экстрактивной ректификации произведен отбор части разделяемой смеси и направлен в стриппинг-секцию для разделения. Дистиллят стриппинг-секции направлен обратно в колонну экстрактивной ректификации, кубовый продукт направлен в колонну десорбции. Температура в кубе колонны экстрактивной ректификации составила 98,92°С. Содержание изопрена в изоамиленовой фракции 0,74% масс. в изопреновой фракции 88,08% масс. Результаты представлены в таблице 2.

Пример 10. В колонну экстрактивной ректификации поступает катализат первой и второй стадии дегидрирования по примеру 1, расход экстрагент ДМФА составил 270 т/ч. С 110 тарелки колонны экстрактивной ректификации произведен отбор части разделяемой смеси и направлен в стриппинг-секцию для разделения. Дистиллят стриппинг-секции направлен обратно в колонну экстрактивной ректификации, кубовый продукт направлен в колонну десорбции. Температура в кубе колонны экстрактивной ректификации составила 102,14°С. Содержание изопрена в изоамиленовой фракции 0,61% масс. в изопреновой фракции 88,19% масс. Результаты представлены в таблице 2.

Пример 11. В колонну экстрактивной ректификации поступает катализат первой и второй стадии дегидрирования по примеру 1, расход экстрагент ДМФА составил 280 т/ч. С 110 тарелки колонны экстрактивной ректификации произведен отбор части разделяемой смеси и направлен в стриппинг-секцию для разделения. Дистиллят стриппинг-секции направлен обратно в колонну экстрактивной ректификации, кубовый продукт направлен в колонну десорбции. Температура в кубе колонны экстрактивной ректификации составила 104,37°С. Содержание изопрена в изоамиленовой фракции 0,47% масс. в изопреновой фракции 88,33% масс. Результаты представлены в таблице 2.

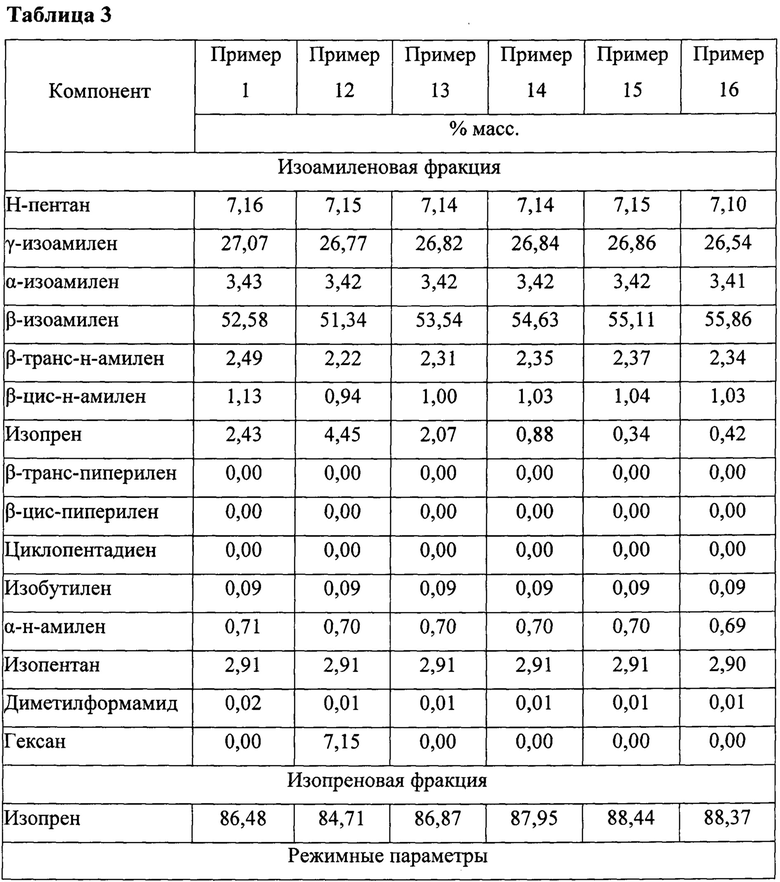

- от точки ввода в колонну экстрактивной ректификации из стриппинг-секции в колонну ЭР (таблица 3).

Пример 12. В колонну экстрактивной ректификации поступает катализат первой и второй стадии дегидрирования, экстрагент ДМФА по примеру 1. С 100 тарелки колонны экстрактивной ректификации произведен отбор части разделяемой смеси и направлен в стриппинг-секцию для разделения. Дистиллят стриппинг-секции направлен на 20 тарелку колонны экстрактивной ректификации, кубовый продукт направлен в колонну десорбции. Температура в кубе колонны экстрактивной ректификации составила 100,4°С. Содержание изопрена в изоамиленовой фракции 4,45% масс. в изопреновой фракции 84,71% масс. Результаты представлены в таблице 3.

Пример 13. В колонну экстрактивной ректификации поступает катализат первой и второй стадии дегидрирования, экстрагент ДМФА по примеру 1. С 100 тарелки колонны экстрактивной ректификации произведен отбор части разделяемой смеси и направлен в стриппинг-секцию для разделения. Дистиллят стриппинг-секции направлен на 30 тарелку колонны экстрактивной ректификации, кубовый продукт направлен в колонну десорбции. Температура в кубе колонны экстрактивной ректификации составила 100,4°С. Содержание изопрена в изоамиленовой фракции 2,07% масс. в изопреновой фракции 86,87% масс. Результаты представлены в таблице 3.

Пример 14. В колонну экстрактивной ректификации поступает катализат первой и второй стадии дегидрирования, экстрагент ДМФА по примеру 1. С 100 тарелки колонны экстрактивной ректификации произведен отбор части разделяемой смеси и направлен в стриппинг-секцию для разделения. Дистиллят стриппинг-секции направлен на 40 тарелку колонны экстрактивной ректификации, кубовый продукт направлен в колонну десорбции. Температура в кубе колонны экстрактивной ректификации составила 100,4°С. Содержание изопрена в изоамиленовой фракции 0,88% масс. в изопреновой фракции 87,95% масс. Результаты представлены в таблице 3.

Пример 15. В колонну экстрактивной ректификации поступает катализат первой и второй стадии дегидрирования, экстрагент ДМФА по примеру 1. С 100 тарелки колонны экстрактивной ректификации произведен отбор части разделяемой смеси и направлен в стриппинг-секцию для разделения. Дистиллят стриппинг-секции направлен на 50 тарелку колонны экстрактивной ректификации, кубовый продукт направлен в колонну десорбции. Температура в кубе колонны экстрактивной ректификации составила 100,4°С. Содержание изопрена в изоамиленовой фракции 0,34% масс. в изопреновой фракции 88,44% масс. Результаты представлены в таблице 3.

Пример 16. В колонну экстрактивной ректификации поступает катализат первой и второй стадии дегидрирования, экстрагент ДМФА по примеру 1. С 100 тарелки колонны экстрактивной ректификации произведен отбор части разделяемой смеси и направлен в стриппинг-секцию для разделения. Дистиллят стриппинг-секции направлен на 60 тарелку колонны экстрактивной ректификации, кубовый продукт направлен в колонну десорбции. Температура в кубе колонны экстрактивной ректификации составила 100,4°С. Содержание изопрена в изоамиленовой фракции 0,42% масс. в изопреновой фракции 88,37% масс. Результаты представлены в таблице 3.

Содержание изопрена в изоамиленовой фракции имеет минимальное значение при отборе с 100 тарелки колонны ректификации, температура куба меняется незначительно. Расход ДМФА оказывает существенное влияние на температуру в кубе, при этом, с уменьшением расхода разделяющего агента, увеличивается количество изопрена. При вводе дистиллята со стриппинг-секции на 50 тарелку колонны ректификации содержание изопрена в изоамиленовой фракции минимальное. Исходя из приведенных выше зависимостей проведен расчет технологических параметров экстрактивной ректификации.

Пример 17. В колонну экстрактивной ректификации поступает катализат первой и второй стадии дегидрирования по примеру 1. С 100 тарелки колонны экстрактивной ректификации произведен отбор части разделяемой смеси и направлен для разделения на стриппинг-секцию с вводом образовавшегося дистиллята на 50 тарелку колонны ректификации. Циркуляция ДМФА снижена на 12 т/ч. Температура в кубе колонны экстрактивной ректификации составила 96,41°С. Содержание изопрена в изоамиленовой фракции 0,72% масс. в изопреновой фракции 89,16% масс. Результаты представлены в таблице 4.

Предложенный способ позволяет за счет отбора потока бокового погона колонны экстрактивной ректификации в стриппинг-секцию производить разделение изоамилен-изопреновой фракции, при котором содержание изопрена в дистилляте колонны экстрактивной ректификации уменьшается на 1,7%, выход изоамиленов увеличивается на 3%, температура куба колонны ректификации снижается на 6,0 градусов. Содержание изопрена в изопреновой фракции увеличивается на 2,68% масс. Энергопотребление кипятильников колонны экстрактивной ректификации снижается на 5,71%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2005 |

|

RU2285688C1 |

| Способ регенерации экстрагента | 1982 |

|

SU1052506A1 |

| Способ разделения фаркций угле-ВОдОРОдОВ C | 1978 |

|

SU804620A1 |

| СПОСОБ РАЗДЕЛЕНИЯ СМЕСЕЙ УГЛЕВОДОРОДОВ ИЗОПЕНТАН-ИЗОАМИЛЕН-ИЗОПРЕНСОДЕРЖАЩЕЙ ФРАКЦИИ ИЛИ БУТАН-БУТИЛЕН-ДИВИНИЛЬНОЙ ФРАКЦИИ | 2008 |

|

RU2406717C2 |

| Способ регенерации экстрагента | 1982 |

|

SU1047896A1 |

| Способ разделения углеводородов с4-с5 разной степени насыщенности | 1977 |

|

SU732226A1 |

| СПОСОБ РАЗДЕЛЕНИЯ ФРАКЦИЙ УГЛЕВОДОРОДОВ С5 | 2002 |

|

RU2243960C2 |

| СПОСОБ СОВМЕСТНОГО ПОЛУЧЕНИЯ ИЗОПРЕНА И 3-МЕТИЛБУТЕНА-1 | 1992 |

|

RU2030374C1 |

| Способ управления процессом разделения изопрен- изоамиленовой фракции | 1986 |

|

SU1428404A1 |

| СПОСОБ ПЕРЕРАБОТКИ ИЗОПЕНТАНА | 1994 |

|

RU2111202C1 |

Изобретение относится к технологии промышленного выделения изопрена и может быть использовано в нефтеперерабатывающей, нефтехимической и химической отраслях промышленности. Изобретение касается способа выделение изопрена из изоамилен-изопреновой фракции, включающего ректификацию с безводным диметилформамидом в качестве разделяющего агента с выделением изоамиленовой фракции и десорбцией изопрена из разделяющего агента, возврата части изопрена в колонну ректификации. Производят отбор потока бокового погона с нижних тарелок колонны экстрактивной ректификации, который подают в стриппинг-секцию, дистиллят из стриппинг-секции возвращают обратно в среднюю часть колонны экстрактивной ректификации, а кубовую часть в качестве продукта смешивают с основным потоком насыщенного разделяющего агента, который отбирают с куба колонны экстрактивной ректификации, и подают в колонну десорбции. Технический результат - повышение эффективности разделения изоамиленовой и изопреновой фракции, создание оптимального режима работы ректификационного оборудования, снижение циркуляции разделяющего агента, снижение энергозатрат, так же предотвращается выпадение термополимера на технологическом оборудовании. 17 пр., 4 табл., 1 ил.

Способ выделения изопрена из изоамилен-изопреновой фракции, включающий ректификацию с безводным диметилформамидом в качестве разделяющего агента с выделением изоамиленовой фракции и десорбцией изопрена из разделяющего агента, возврата части изопрена в колонну ректификации, отличающийся тем, что производят отбор потока бокового погона с нижних тарелок колонны экстрактивной ректификации, который подают в стриппинг-секцию, дистиллят из стриппинг-секции возвращают обратно в среднюю часть колонны экстрактивной ректификации, а кубовую часть в качестве продукта смешивают с основным потоком насыщенного разделяющего агента, который отбирают с куба колонны экстрактивной ректификации, и подают в колонну десорбции.

| Способ разделения углеводородных смесей | 1968 |

|

SU322966A1 |

| Способ регенерации экстрагента | 1982 |

|

SU1047896A1 |

| СПОСОБ РАЗДЕЛЕНИЯ ФРАКЦИЙ УГЛЕВОДОРОДОВ С5 | 2002 |

|

RU2243960C2 |

| US 4141925 A1, 27.02.1979. | |||

Авторы

Даты

2019-09-25—Публикация

2018-12-28—Подача