Изобретение относится к области неразрушающих методов контроля конструкций из полимерных композиционных материалов (ПКМ) и может найти применение в авиационной, космической, судостроительной, автомобильной и других отраслях машиностроения.

Объектом контроля являются клеевые соединения обшивок с полками элементов жесткости (лонжеронов, стрингеров, стенок) в подкрепленных конструкциях из ПКМ, выполненных по интегральной технологии, когда формование обшивки и сборка конструкции (склейка обшивки с элементом жесткости), происходит за один технологический цикл.

При этом неразрушающий контроль элемента жесткости производится до сборки конструкции, а выявлению подлежат дефекты, находящиеся в материале обшивки и в клеевом слое клеевого соединения. Также могут быть проконтролированы клеевые соединения обшивок из ПКМ с металлическими листами (или полками элементов жесткости) и клеевые соединения внешних обшивок из ПКМ с различными заполнителями (сотовые заполнители, пенопласты, компаунды и т.д.) в многослойных конструкциях.

Известен акустический импедансный метод неразрушающего контроля клеевых соединений в листовых конструкциях и многослойных конструкциях с заполнителем, основанный на различии механических импедансов дефектных и доброкачественных участков контролируемого изделия. Механические импедансы оценивают с поверхности изделия в зонах возбуждения в нем изгибных колебаний звуковых или ультразвуковых частот. Изменения механического импеданса преобразуют в соответствующие им изменения электрического сигнала, который обрабатывают в электронном блоке дефектоскопа и представляют на индикаторе или используют для управления исполнительными механизмами (Ю.В. Ланге. Акустические низкочастотные методы и средства неразрушающего контроля многослойных конструкций. - М.: Машиностроение, 1991. - 272 с: ил.).

Импедансный метод при неразрушающем контроле клеевых соединений в указанных конструкциях обладает рядом недостатков, таких как:

- низкая чувствительность (не обеспечивается уверенное выявление непроклеев площадью менее 1,5 см2);

наличие ограничений по толщине склеиваемых элементов контролируемой конструкции, включая обшивки большой толщины (более 5 мм) и сотовые заполнители малой высоты (менее 5 мм) в многослойных конструкциях с заполнителем;

невозможность классификации дефектов (невозможность определения глубины залегания дефекта и, как следствие, невозможность отличия расслоения в листе от дефекта клеевого соединения - непроклея).

Наиболее близким по технической сущности и достигаемому результату к предлагаемому способу является способ неразрушающего контроля клеевого соединения монолитных листов из полимерных композиционных материалов (патент РФ №2627539, кл. G01N 29/36, опубл. 08.08.2017 Бюл. №22), сущность которого заключается в том, что осуществляют ввод ультразвуковых колебаний в материал одного из соединяемых листов и регистрацию сигналов, отраженных от дефектов, поверхностей раздела «лист-клеевой слой», «клеевой слой-лист» с помощью ультразвукового дефектоскопа, снабженного прямым совмещенным пьезоэлектрическим широкополосным преобразователем, при этом наличие дефектов в клеевом слое определяется по величине амплитуды ультразвукового сигнала, отраженного от клеевого слоя в месте расположения дефекта, относительно положения строба на экране дефектоскопа, устанавливаемого при настройке дефектоскопа на образце, имеющем искусственные дефекты клеевого слоя, причем положение и длительность строба выбираются таким образом, чтобы сигнал, отраженный от клеевого слоя, попадал в диапазон этого строба, а амплитуду сигнала от клеевого слоя объекта контроля устанавливают равной средней амплитуде сигнала от клеевого слоя образца в бездефектной зоне.

Недостатком указанного способа, взятого в качестве прототипа, является отсутствие возможности обнаружения дефектов в материале соединяемых листов либо в материале листа соединения «лист-заполнитель» помимо обнаружения дефектов клеевого слоя в клеевых соединениях конструкций, изготавливаемых по интегральной технологии.

Техническим результатом предлагаемого изобретения является расширение возможностей способа, описанного в прототипе, сокращение времени проведения контроля монолитного листа с клеевым слоем в подкрепленных интегральных конструкциях и конструкциях с заполнителем, а именно - создание возможности контроля сплошности монолитного листа и обнаружения дефектов в клеевом слое клеевого соединения, реализуемые при одном акте сканирования поверхности одного из соединяемых листов, либо листа в соединении «лист-заполнитель».

Указанный технический результат достигается тем, что предложен способ неразрушающего контроля монолитного листа совместно с клеевым слоем в многослойных конструкциях из полимерных композиционных материалов, либо в составе клеевого соединения «лист-заполнитель» с целью обнаружения внутренних дефектов, включающий ввод ультразвуковых колебаний в материал одного из соединяемых листов, либо в материал листа в соединении «лист - заполнитель», регистрацию сигналов, отраженных от дефектов в листе, от дефектов в клеевом слое и от границ раздела «лист - клеевой слой», «клеевой слой - лист», «клеевой слой - заполнитель» с помощью ультразвукового дефектоскопа, снабженного прямым совмещенным пьезоэлектрическим широкополосным преобразователем и двухстробовой системой автоматической сигнализации дефектов (АСД), отличающийся тем, что наличие дефекта в листе определяется по величине амплитуды ультразвукового сигнала, отраженного от несплошности внутри листа, а наличие дефекта в клеевом слое определяется по величине амплитуды сигнала, отраженного от клеевого слоя в месте расположения дефекта клеевого слоя, относительно положения соответствующих стробов АСД, устанавливаемых при настройке дефектоскопа на образце, имеющем искусственные дефекты листа и клеевого слоя, причем обнаружение указанных дефектов производится при регистрации амплитуд ультразвуковых сигналов, отраженных от дефекта в листе и от дефекта клеевого слоя, которая осуществляется при одном акте сканирования поверхности одного из соединяемых листов, либо листа в соединении «лист - заполнитель», при этом положение, временная длительность и уровень по шкале амплитуд дефектоскопа первого из двух стробов АСД устанавливается при настройке на искусственном дефекте листа, а второго строба - на искусственном дефекте клеевого слоя, выполненных в образцах.

При этом амплитуда сигнала от клеевого слоя объекта контроля устанавливается равной средней амплитуде сигнала от клеевого слоя образца в бездефектной зоне.

Аналогично прототипу, в качестве первого информативного сигнала принимается один результирующий эхо-сигнал, получаемый при наложении сигналов, отраженных от двух границ клеевого слоя. Второй информативный сигнал - это эхо-сигнал, отраженный от дефекта внутри материала одного из соединяемых листов, либо внутри материала листа в соединении «лист - заполнитель».

Перед проведением контроля выполняется настройка дефектоскопа на образце, технология изготовления которого соответствует объекту контроля и который содержит искусственные дефекты клеевого слоя и материала листа. Искусственные дефекты представляют собой плоскодонные отверстия нормированной площади, выполненные со стороны одного из листов либо заполнителя до глубины расположения клеевого слоя и до половины толщины листа, со стороны которого проводится контроль и в материале которого требуется выявлять дефекты. Настройка дефектоскопа заключается:

- в установке амплитуды эхо-сигнала, отраженного от искусственного дефекта листа на определенный уровень посредством изменения усиления дефектоскопа и фиксации установленного значения усиления дефектоскопа;

- в измерении амплитуды эхо-сигнала, отраженного от искусственного дефекта клеевого слоя при зафиксированном ранее значении усиления дефектоскопа;

- в установке положения и длительности строба А (фиг. 5 поз. 11) дефектоскопа таким образом, чтобы его ширина охватывала весь диапазон контроля до клеевого слоя, а положение и длительность строба Б (фиг. 5 поз. 12) устанавливалось таким образом, чтобы начало и конец строба совпадали с началом переднего фронта и концом заднего фронта эхо-сигнала, отраженного от искусственного дефекта клеевого слоя, соответственно;

- в установке пороговых уровней браковки (положение стробов А и Б по вертикальной оси дефектоскопа);

Аналогично прототипу, уравниваются условия контроля образца и объекта контроля производя корректировку усиления дефектоскопа на величину AG, после чего проводится контроль объекта контроля путем сканирования всей площади поверхности с шагом сканирования не более 2/3 от диаметра контактной поверхности преобразователя.

где ΔG - величина корректировки усиления дефектоскопа, дБ,

GOK - среднее значение амплитуды эхо-сигнала, отраженного от клеевого слоя объекта контроля, вычисленное по 10 или более точкам, дБ,

Gобр. - среднее значение амплитуды эхо-сигнала, отраженного от клеевого слоя образца, вычисленное по 5-10 точкам, дБ.

Границы дефектов в материале листа и в клеевом слое определяются по положению центра преобразователя при достижении строба А амплитуды эхо-сигнала от дефекта листа и при достижении строба Б амплитуды эхо-сигнала от клеевого слоя соответственно.

Технический результат изобретения, заключающийся в создании возможности контроля сплошности монолитного листа и обнаружения дефектов в клеевом слое клеевого соединения, реализуемые при одном акте сканирования поверхности одного из соединяемых листов либо листа в соединении «лист-заполнитель», достигается за счет проведения комплексной настройки дефектоскопа на двух имитаторах дефектов (искусственных дефектах листа и клеевого слоя, содержащихся в рабочем стандартном образце) и установкой двух различных пороговых уровней для соответствующих диапазонов контроля.

Это позволяет производить одновременный поиск дефектов в двух диапазонах:

- диапазон строба А охватывает всю толщину листа от поверхности до границы раздела «лист-клеевой слой»;

- диапазон строба Б охватывает всю толщину клеевого слоя от границы раздела «лист-клеевой слой» до границы раздела «клеевой слой-лист» либо «клеевой слой-заполнитель».

Пороговые уровни браковки (положение стробов А и Б по шкале амплитуд дефектоскопа) определялись по формулам:

где L1 - величина порогового уровня браковки для дефектов, расположенных в одном из соединяемых листов либо в листе соединения «лист - заполнитель», % от величины экрана дефектоскопа (уровень строба А по вертикальной оси дефектоскопа),

Ар - устанавливаемый уровень сигнала, отраженного от искусственного дефекта листа в образце, % от величины экрана дефектоскопа (рекомендуемый уровень сигнала для соединения из армированных углепластиковых листов - 80% от величины экрана, для других ПКМ этот параметр может варьироваться в зависимости от величины коэффициента затухания ультразвука в материале),

L2 - величина порогового уровня браковки для дефектов клеевого слоя, % от величины экрана дефектоскопа (уровень строба Б по вертикальной оси дефектоскопа),

Ан - амплитуда сигнала, отраженного от искусственного дефекта клеевого слоя, измеренная при усилении дефектоскопа, зафиксированном после установки сигнала от искусственного дефекта листа на уровень Ар, % от величины экрана дефектоскопа (величина амплитуды главным образом зависит от толщины листа и коэффициента затухания ультразвука в материале листа, со стороны которого производится контроль),

Aкл - среднее значение амплитуды эхо-сигнала от клеевого слоя по площади клеевого соединения бездефектной зоны образца, % от величины экрана дефектоскопа (рекомендуемое количество точек для определения среднего значения не менее 10).

Отличительными признаками заявленного способа являются:

возможность производить одновременный поиск дефектов в материале листа и дефектов в клеевом слое клеевого соединения, реализуя процесс контроля при одном акте сканирования поверхности одного из соединяемых листов либо поверхности листа в соединении «лист -заполнитель», что достигается за счет использования различных пороговых уровней для двух диапазонов контроля;

- перед проведением контроля производится комплексная настройка дефектоскопа на двух искусственных дефектах, выполненных в образце - имитаторе расслоения в листе и имитаторе непроклея в клеевом слое. При этом пороговые уровни браковки (положение стробов А и Б по шкале амплитуд дефектоскопа) определяются по формулам (2) и (3).

Оборудование, применяемое для реализации предложенного способа аналогично оборудованию, используемому в способе прототипа.

Реализация способа неразрушающего контроля монолитного листа совместно с клеевым слоем в многослойных конструкциях из полимерных композиционных материалов.

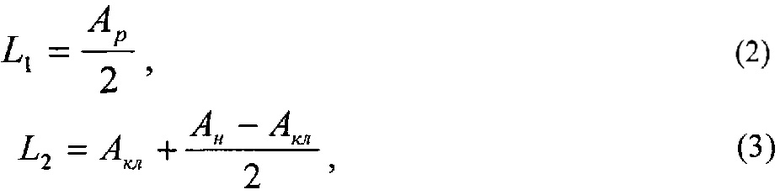

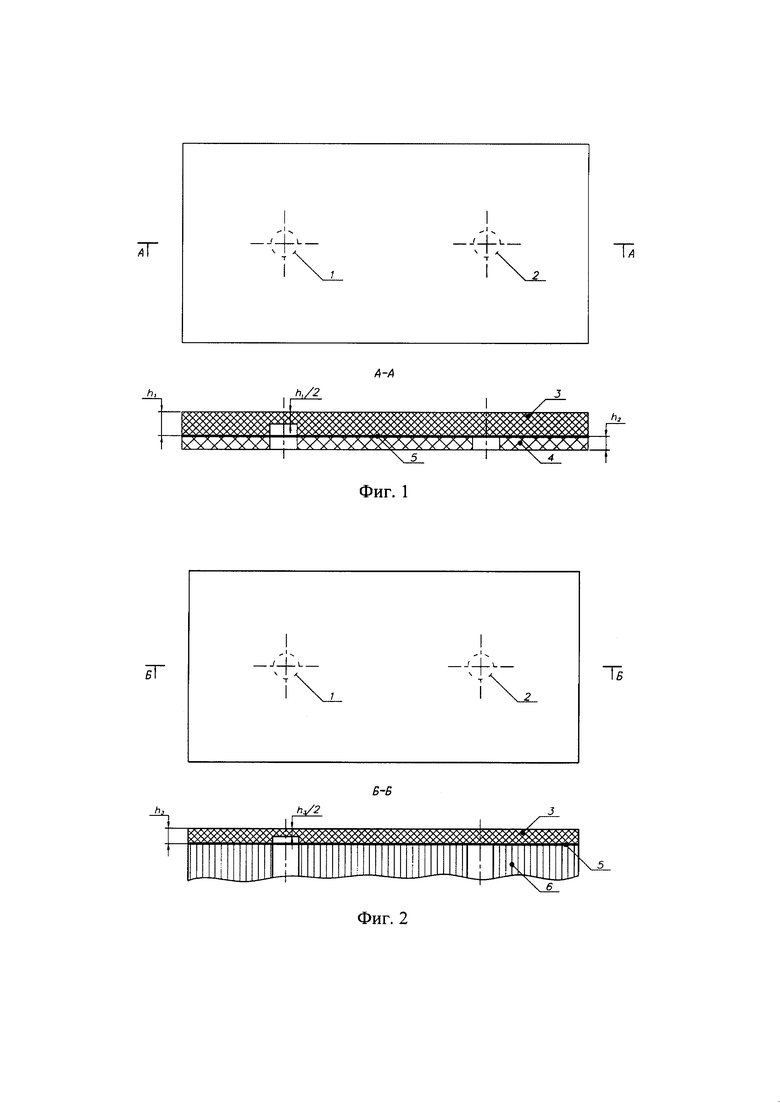

На фиг. 1 и фиг. 2 показан образец, конструкция которого соответствует объекту контроля, состоящий из склеиваемых листов 3 и 4, клеевого слоя 5 и заполнителя 6. Перед проведением контроля, на образце, содержащем искусственные дефекты листа 1 и клеевого слоя 2, производится настройка дефектоскопа, снабженного прямым совмещенным широкополосным пьезоэлектрическим преобразователем с акустической задержкой и двухстробовой системой автоматической сигнализации дефектов (АСД) посредством которого через слой контактной жидкости в материал листа 3 образца в зоне расположения искусственного дефекта листа 1 вводятся ультразвуковые колебания и регистрируется на экране дефектоскопа эхо-сигнал, отраженный от искусственного дефекта листа 1. Изменяя значения длительности и задержки развертки дефектоскопа добиваются одновременного отображения на экране дефектоскопа сигналов, отраженных от торца акустической задержки 7 фиг. 3 и от искусственного дефекта листа 1 фиг. 1, причем сигнал, отраженный от акустической задержки 7, устанавливается в положение начала развертки дефектоскопа, а сигнал отраженный от искусственного дефекта листа 1 устанавливается в левую часть экрана не далее середины развертки дефектоскопа. Затем, изменяя усиление дефектоскопа, амплитуда сигнала 8 фиг. 3 от искусственного дефекта листа 1 устанавливается на определенный уровень Ар фиг. 3, после чего установленное значение усиления фиксируется. На экране дефектоскопа может присутствовать переотраженный сигнал 9 фиг. 3 от искусственного дефекта листа 1, амплитуда которого зависит от величины коэффициента затухания ультразвука в материале листа. Далее, при зафиксированном прежде значении усиления дефектоскопа, производится измерение амплитуды эхо-сигнала 10 фиг. 4, отраженного от искусственного дефекта клеевого слоя 2. Аналогично прототипу определяются средние значения амплитуды эхо-сигнала от клеевого слоя в бездефектных зонах образца и объекта контроля, вычисляется по формуле (1) величина корректировки усиления дефектоскопа AG.

По формулам (2) и (3) вычисляются пороговые уровни браковки для дефектов, расположенных в листе L1 и для дефектов клеевого слоя, расположенных в листе L2. Положение и длительность строба А 11 фиг. 5 дефектоскопа устанавливают таким образом, чтобы его ширина охватывала весь диапазон контроля до клеевого слоя, а строба Б 12 фиг. 5 таким образом, чтобы начало и конец строба совпадали соответственно с началом переднего фронта и концом заднего фронта эхо-сигнала, отраженного клеевого слоя. Положение стробов А и Б по вертикальной оси дефектоскопа устанавливают на уровни L1 и L2 соответственно. После этого для уравнивания условий контроля образца и объекта контроля производят корректировку усиления дефектоскопа на величину ΔG, полученную ранее, скорректированный сигнал 13 фиг. 5, отраженный от клеевого слоя в бездефектной зоне объекта контроля. Границы дефектов в материале листа и в клеевом слое определяются по положению центра преобразователя при достижении строба А амплитуды эхо-сигнала от дефекта листа и при достижении строба Б амплитуды эхо-сигнала от клеевого слоя соответственно. На фиг. 6 и 7 изображены виды экрана дефектоскопа в местах расположения дефектов листа и клеевого слоя, где представлены эхо-сигнал 14, отраженный от дефекта листа и эхо-сигнал 16, отраженный от дефекта клеевого соединения объекта контроля, также показаны эхо-сигналы 15 фиг. 6, переотраженные от дефекта в материале листа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ неразрушающего контроля клеевого соединения монолитных листов из полимерных композиционных материалов | 2016 |

|

RU2627539C1 |

| Способ неразрушающего контроля полимерного композиционного материала в многослойных конструкциях | 2023 |

|

RU2816684C1 |

| Способ ультразвукового контроля затесненных участков изделий из стеклопластика | 2023 |

|

RU2816862C1 |

| Способ контроля сплошности в многослойных клеевых соединениях элементов конструкций летательных аппаратов из разнородных материалов | 2020 |

|

RU2755565C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ | 2011 |

|

RU2472143C1 |

| СПОСОБ АВТОМАТИЗИРОВАННОГО УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ПЛОСКИХ ИЗДЕЛИЙ | 2014 |

|

RU2557679C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ | 2017 |

|

RU2662464C1 |

| СПОСОБ ОБНАРУЖЕНИЯ ДЕФЕКТОВ В КЛЕЕВЫХ СОЕДИНЕНИЯХ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2451289C2 |

| СПОСОБ ВЫЯВЛЕНИЯ НАРУШЕНИЙ СОЕДИНЕНИЯ ПОЛИМЕРНОГО ПОКРЫТИЯ С МЕТАЛЛИЧЕСКИМИ ТРУБАМИ | 2008 |

|

RU2380699C1 |

| СПОСОБ ВЫЯВЛЕНИЯ НАРУШЕНИЙ СОЕДИНЕНИЯ ПОЛИМЕРНОГО ПОКРЫТИЯ С МЕТАЛЛИЧЕСКИМИ ТРУБАМИ | 2005 |

|

RU2278378C1 |

Использование: для контроля конструкций из полимерных композиционных материалов (ПКМ). Сущность изобретения заключается в том, что осуществляют ввод ультразвуковых колебаний в материал одного из соединяемых листов, либо в материал листа в соединении «лист - заполнитель», регистрацию сигналов, отраженных от дефектов в листе, от дефектов в клеевом слое и от границ раздела «лист - клеевой слой», «клеевой слой - лист», «клеевой слой - заполнитель» с помощью ультразвукового дефектоскопа, снабженного прямым совмещенным пьезоэлектрическим широкополосным преобразователем и двухстробовой системой автоматической сигнализации дефектов (АСД), при этом наличие дефекта в листе определяется по величине амплитуды ультразвукового сигнала, отраженного от несплошности внутри листа, а наличие дефекта в клеевом слое определяется по величине амплитуды сигнала, отраженного от клеевого слоя в месте расположения дефекта клеевого слоя, относительно положения соответствующих стробов АСД, устанавливаемых при настройке дефектоскопа на образце, имеющем искусственные дефекты листа и клеевого слоя, причем обнаружение указанных дефектов производится при регистрации амплитуд ультразвуковых сигналов, отраженных от дефекта в листе и от дефекта клеевого слоя, которая осуществляется при одном акте сканирования поверхности одного из соединяемых листов, либо листа в соединении «лист - заполнитель», при этом положение, временная длительность и уровень по шкале амплитуд дефектоскопа первого из двух стробов АСД устанавливается при настройке на искусственном дефекте листа, а второго строба - на искусственном дефекте клеевого слоя, выполненных в образцах. Технический результат: обеспечение возможности контроля сплошности монолитного листа из ПКМ и обнаружения дефектов в клеевом слое клеевого соединения, реализуемых при одном акте сканирования поверхности одного из соединяемых листов либо листа в соединении «лист-заполнитель». 7 ил.

Способ неразрушающего контроля монолитного листа совместно с клеевым слоем в многослойных конструкциях из полимерных композиционных материалов, либо в составе клеевого соединения «лист - заполнитель» с целью обнаружения внутренних дефектов, включающий ввод ультразвуковых колебаний в материал одного из соединяемых листов, либо в материал листа в соединении «лист - заполнитель», регистрацию сигналов, отраженных от дефектов в листе, от дефектов в клеевом слое и от границ раздела «лист - клеевой слой», «клеевой слой - лист», «клеевой слой - заполнитель» с помощью ультразвукового дефектоскопа, снабженного прямым совмещенным пьезоэлектрическим широкополосным преобразователем и двухстробовой системой автоматической сигнализации дефектов (АСД), отличающийся тем, что наличие дефекта в листе определяется по величине амплитуды ультразвукового сигнала, отраженного от несплошности внутри листа, а наличие дефекта в клеевом слое определяется по величине амплитуды сигнала, отраженного от клеевого слоя в месте расположения дефекта клеевого слоя, относительно положения соответствующих стробов АСД, устанавливаемых при настройке дефектоскопа на образце, имеющем искусственные дефекты листа и клеевого слоя, причем обнаружение указанных дефектов производится при регистрации амплитуд ультразвуковых сигналов, отраженных от дефекта в листе и от дефекта клеевого слоя, которая осуществляется при одном акте сканирования поверхности одного из соединяемых листов, либо листа в соединении «лист - заполнитель», при этом положение, временная длительность и уровень по шкале амплитуд дефектоскопа первого из двух стробов АСД устанавливается при настройке на искусственном дефекте листа, а второго строба - на искусственном дефекте клеевого слоя, выполненных в образцах.

| Способ неразрушающего контроля клеевого соединения монолитных листов из полимерных композиционных материалов | 2016 |

|

RU2627539C1 |

| СПОСОБ ОБНАРУЖЕНИЯ ДЕФЕКТОВ В КЛЕЕВЫХ СОЕДИНЕНИЯХ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2451289C2 |

| Способ контроля клеевых соединений | 1986 |

|

SU1427292A1 |

| Способ контроля клеевых соединений композиционных изделий | 1987 |

|

SU1439489A1 |

| US 4944185 A, 31.07.1990 | |||

| US 2004103721 A1, 03.06.2004. | |||

Авторы

Даты

2019-09-25—Публикация

2018-12-29—Подача