Настоящее изобретение относится к области неразрушающего контроля изделий из стеклопластиковых материалов, а именно ультразвуковому контролю на наличие несплошностей (расслоений, непроклеев, ударных повреждений и т.д.).

Предлагаемое техническое решение предназначено для применения в авиационной и авиакосмической отрасли, а также может быть использовано в других отраслях, использующих изделия из полимерных композиционных материалов.

В процессе производства стеклопластиковых изделий неизбежно образуются дефекты в виде нарушений сплошности материала (расслоения, непроклеи, поры), существенно уменьшающие прочностные и эксплуатационные характеристики изделий. Для обнаружения несплошностей широко применяются методы ультразвукового неразрушающего контроля, и в особенности теневой способ, требующий двусторонний доступ к поверхностям объекта контроля. Ввиду наличия затесненных и труднодоступных участков изделий из стеклопластиков необходима разработка новых способов контроля.

Известен способ неразрушающего контроля монолитного листа совместно с клеевым слоем в многослойных конструкциях из полимерных композиционных материалов по патенту РФ № 2701204 (опубликовано 25.09.2019, МПК G01N 29/36), включающий ввод ультразвуковых колебаний в материал одного из соединяемых листов, либо в материал листа в соединении «лист - заполнитель», регистрацию сигналов, отраженных от дефектов в листе, от дефектов в клеевом слое и от границ раздела «лист - клеевой слой», «клеевой слой - лист», «клеевой слой - заполнитель» с помощью ультразвукового дефектоскопа, снабженного прямым совмещенным пьезоэлектрическим широкополосным преобразователем и двухстробовой системой автоматической сигнализации дефектов (АСД), отличающийся тем, что наличие дефекта в листе определяется по величине амплитуды ультразвукового сигнала, отраженного от несплошности внутри листа, а наличие дефекта в клеевом слое определяется по величине амплитуды сигнала, отраженного от клеевого слоя в месте расположения дефекта клеевого слоя, относительно положения соответствующих стробов АСД, устанавливаемых при настройке дефектоскопа на образце, имеющем искусственные дефекты листа и клеевого слоя, причем обнаружение указанных дефектов производится при регистрации амплитуд ультразвуковых сигналов, отраженных от дефекта в листе и от дефекта клеевого слоя, которая осуществляется при одном акте сканирования поверхности одного из соединяемых листов, либо листа в соединении «лист - заполнитель», при этом положение, временная длительность и уровень по шкале амплитуд дефектоскопа первого из двух стробов АСД устанавливается при настройке на искусственном дефекте листа, а второго строба - на искусственном дефекте клеевого слоя, выполненных в образцах.

Недостатками данного способа являются наличие неконтролируемого участка, что обусловленной наличием мертвой зоны преобразователя в эхо-импульсном режиме работы, нестабильный акустический контакт и низкая достоверность результатов при контроле стеклопластиковых изделий малой кривизны и высокой шероховатости изделий.

Известен ультразвуковой способ контроля качества соединения многослойных изделий (Авторское свидетельство СССР № 1449896 от 07.01.1989, МПК G01N 29/04), обеспечивающий повышение чувствительности и надежности контроля благодаря увеличению отношения сигнал/шум вследствие использования при контроле режима возбуждения, обеспечивающего интерференционное усиление прошедших через изделие колебаний. С одной стороны изделия через сухой точеный контакт вводят импульсы ультразвуковых колебаний, принимают с противоположной стороны изделия через сухой точечный контакт прошедшие через него колебания, сканируют изделие, по их величине определяют наличие дефектов. Предварительно перед сканированием измеряют период следования вводимых импульсов до тех пор, пока не будет достигнут локальный максимум интерференционного усиления проходящего сигнала. В качестве измеряемого параметра используют амплитуду принятых колебаний, а наличие расслоений в изделии определяют по уменьшению амплитуды.

Недостатком данного способа ультразвукового контроля является невозможность его применения для контроля разнотолщинных изделий из полимерных композиционных материалов с переменным числом слоёв стеклоткани так, как локальный максимум интерференционного сигнала возможно сохранить только на участке постоянной толщины и конструкции материала.

Наиболее близким по технической сущности является способ ультразвукового контроля изделий из композиционных материалов (патент РФ № 2686488, опубликовано 29.04.2019, МПК G01N 29/04), включающий в себя подачу ультразвуковых волн при помощи преобразователя перпендикулярно контактной поверхности объекта контроля с направлением волны через одну фокальную ось и последующим определением дефекта по времени пробега импульса упругой волны, отличающийся тем, что подача упругой поперечной ультразвуковой волны осуществляется с одной стороны изделия при помощи преобразователя с сухим точечным контактом на заданном участке контроля с одновременной подачей упругой продольной ультразвуковой волны с другой стороны изделия при помощи этого же преобразователя с рабочей частотой обеих упругих волн 300 кГц и последующим определением наличия дефекта в объекте контроля по времени пробега импульса и амплитуде продольной волны.

Основным недостатком данного способа является невозможность проведения контроля изделий с затесненным доступом к поверхности контроля, например, сложнопрофильных изделий конической и оживальной формы, диаметр которых менее размеров используемых преобразователей. К тому же способ обладает низкой чувствительностью в связи с использованием ультразвуковых волн частотой 300 кГц, т.к. в данном случае длина ультразвуковых волн в стеклопластиках будет составлять в среднем 10 мм, что будет позволять беспрепятственно огибать несплошности.

Техническим результатом предлагаемого изобретения является повышение надежности изделий из стеклопластика за счет обеспечения возможности проведения неразрушающего ультразвукового контроля затесненных участков стеклопластиковых изделий на наличие несплошностей (расслоения, непроклеи и т.д.).

Технический результат обеспечивается тем, что предложен способ ультразвукового контроля затесненных участков изделий из стеклопластика, включающий возбуждение и прием ультразвуковых волн с помощью двух преобразователей, расположенных с противоположных сторон стенки изделия, с последующим определением наличия дефекта в изделии по амплитуде прошедших ультразвуковых волн, отличающийся тем, что для создания акустического контакта между преобразователем и изделием внутреннюю полость изделия с затесненной стороны заполняют средой с низким затуханием ультразвуковых волн, являющуюся волноводом, при этом ультразвуковые волны частотой от 0,4 МГц до 5 МГц вводят с затесненной стороны изделия через среду с низким затуханием ультразвуковых волн, а контроль осуществляют путем перемещения преобразователя с эластичным протектором по противоположной поверхности изделия.

В качестве среды для передачи ультразвуковых волн может использоваться жидкость, полимерный материал, из которого отформован волновод, по форме повторяющий поверхность контролируемого изделия в затесненном участке, либо металлический волновод, по форме повторяющий поверхность контролируемого изделия в затесненном участке. В случае использования металлического волновода, зазор между ним и поверхностью контролируемого изделия заполняется жидкостью.

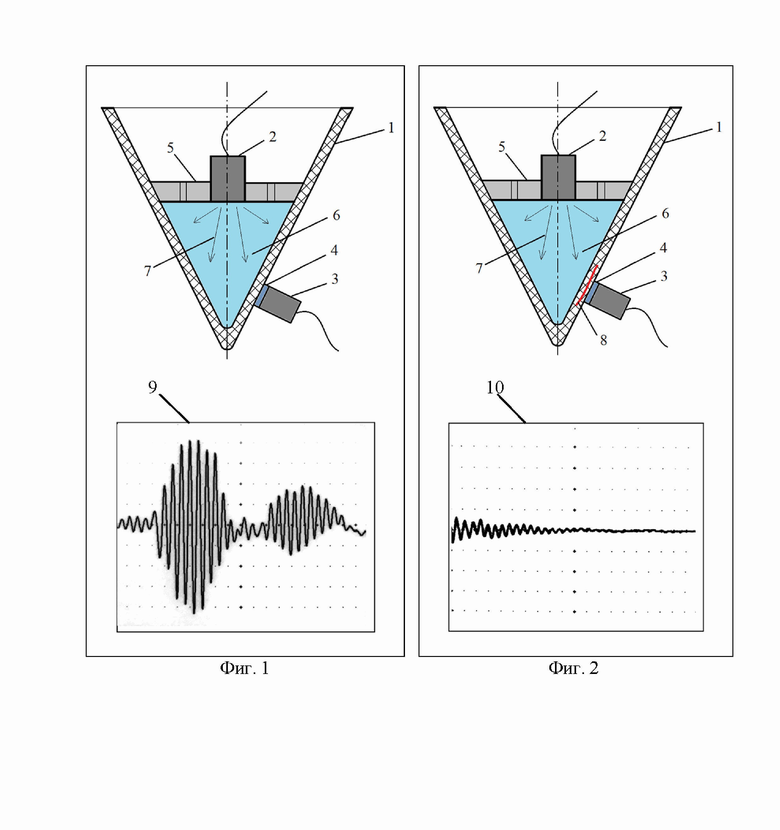

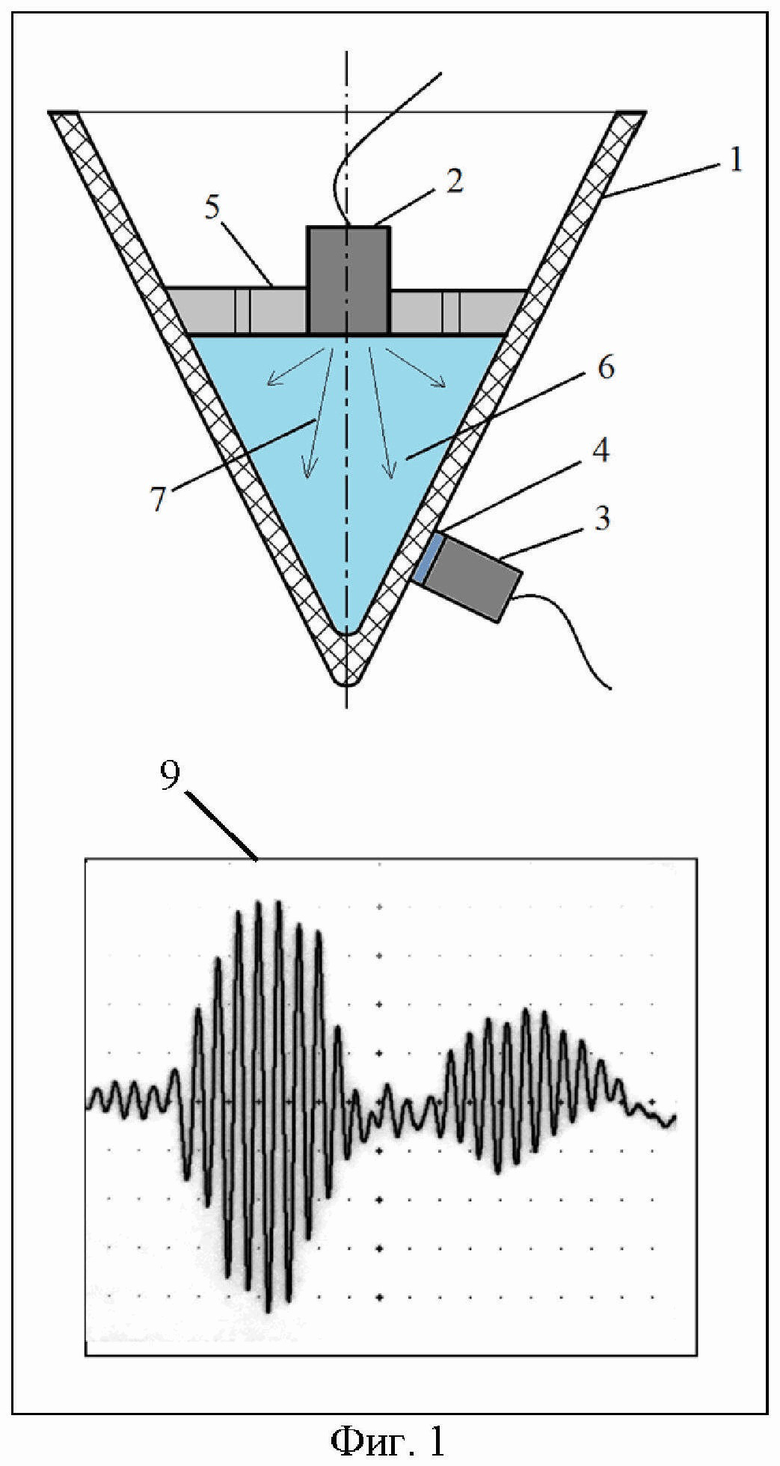

Проведение контроля вышеописанным способом представлено на фиг.1. и фиг.2. Затесненная полость объекта контроля 1, заполняется средой 6, с помощью преобразователя 2 в среде возбуждаются ультразвуковые волны 7, причем для центровки пьезоэлектрического преобразователя применяется центровочная шайба 5. Ультразвуковые волны 7 распространяются в среде и в стенке контролируемого изделия, после чего регистрируются преобразователем 3 с эластичным протектором 4. В случае отсутствия расслоений на экране дефектоскопа будут наблюдаться ультразвуковые импульсы 9 (фиг.1). Эластичный протектор используется для обеспечения акустического контакта с криволинейной поверхностью контролируемого изделия. Путем перемещения преобразователя 3 по всей поверхности затесненного участка проводят контроль изделия на наличие несплошностей 8 (фиг.2), которые регистрируют по отсутствию или уменьшению амплитуды ультразвуковых волн на экране дефектоскопа 10 (фиг.2).

Чувствительность контроля определяется частотой ультразвуковых волн. При увеличении частоты за счет уменьшения длины волны чувствительность контроля увеличивается, однако это увеличивает затухание ультразвуковых волн в связи с увеличением потерь на теплопроводность, ухудшением условий прохождения через поверхность ввода и увеличением интенсивности отражений от структурных неоднородностей материала. Поэтому оптимальная частота ультразвуковых волн, используемых для контроля, определяется экспериментально для каждого контролируемого изделия в зависимости от толщины стенки, затухания в материале и необходимой чувствительности контроля. По результатам проведенных экспериментальный работ установлено, что для обеспечения оптимального соотношения между чувствительностью контроля и затуханием ультразвуковых волн целесообразно использовать ультразвуковые волны частотой от 0,4 МГц до 5 МГц.

Если не допускается в качестве среды с низким затуханием ультразвуковых волн использовать жидкость (дистиллированная вода, спирт, спиртовой раствор и т.д.), то описанный способ может быть осуществлен с использованием в качестве проводящей среды полимерного материала с низким затуханием ультразвуковых волн (например, силикон, полиуретан, вулканизированная резина и т.д.). Для улучшения акустического контакта волновод из акустически прозрачного полимера формуют таким образом, чтобы его форма повторяла форму поверхности контролируемого изделия в затеснённом участке. В материале волновода не должно быть включений или несплошностей, затрудняющих распространения ультразвуковых колебаний.

Для изменения интенсивности ультразвуковых колебаний в разных зонах затесненных участков в качестве среды для передачи ультразвуковых волн может использоваться металлический волновод, по форме повторяющий поверхность контролируемого изделия в затесненном участке. В случае использования металлического волновода, для создания акустического контакта, зазор между ним и поверхностью контролируемого изделия заполняется жидкостью (дистиллированная вода, спирт, спиртовой раствор и т.д.).

Основным преимуществом предлагаемого способа является обеспечение возможности проведения ультразвуковой контроль на наличие несплошностей затесненных участков стеклопластиковых изделий. Также к преимуществам предлагаемого способа можно отнести возможность контроля разнотолщинных сложнопрофильных изделий, высокую оперативность и достоверность за счет упрощения, и в тоже время повышения качества акустического контакта. К тому же способ обладает высокой чувствительностью за счет возможности использования ультразвуковых волн частотой до 5 МГц.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля глубины дефектов типа "складка" в изделиях из стеклопластиковых материалов ультразвуковым методом | 2022 |

|

RU2788337C1 |

| Способ ультразвукового контроля изделий переменной толщины из полимерных композиционных материалов | 2023 |

|

RU2797337C1 |

| Способ определения глубины складок в изделиях из стеклопластиковых материалов с помощью ультразвуковых волн | 2023 |

|

RU2814126C1 |

| Устройство для лазерно-акустического контроля твердых и жидких сред | 2018 |

|

RU2732470C2 |

| Способ определения структурных характеристик изделий из полимерных композиционных материалов и устройство для его осуществления | 2023 |

|

RU2809932C1 |

| Способ ультразвукового неразрушающего контроля изделий из нитридной керамики на наличие дефектов | 2023 |

|

RU2812181C1 |

| Способ неразрушающего контроля полимерного композиционного материала в многослойных конструкциях | 2023 |

|

RU2816684C1 |

| Способ ультразвукового неразрушающего контроля качества изделий из стеклопластиков | 2021 |

|

RU2760512C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2018 |

|

RU2686488C1 |

| Способ неразрушающего контроля монолитного листа совместно с клеевым слоем в многослойных конструкциях из полимерных композиционных материалов | 2018 |

|

RU2701204C1 |

Использование: для неразрушающего контроля изделий из стеклопластиковых материалов. Сущность изобретения заключается в том, что осуществляют возбуждение и прием ультразвуковых волн с помощью двух преобразователей, расположенных с противоположных сторон стенки изделия, с последующим определением наличия дефекта в изделии по амплитуде прошедших ультразвуковых волн, при этом для создания акустического контакта между преобразователем и изделием внутреннюю полость изделия с затесненной стороны заполняют средой с низким затуханием ультразвуковых волн, являющуюся волноводом, при этом ультразвуковые волны частотой от 0,4 МГц до 5 МГц вводят с затесненной стороны изделия через среду с низким затуханием ультразвуковых волн, а контроль осуществляют путем перемещения преобразователя с эластичным протектором по противоположной поверхности изделия. Технический результат: обеспечение возможности проведения неразрушающего ультразвукового контроля затесненных участков стеклопластиковых изделий на наличие несплошностей. 3 з.п. ф-лы, 2 ил.

1. Способ ультразвукового контроля затесненных участков изделий из стеклопластика, включающий возбуждение и прием ультразвуковых волн с помощью двух преобразователей, расположенных с противоположных сторон стенки изделия, с последующим определением наличия дефекта в изделии по амплитуде прошедших ультразвуковых волн, отличающийся тем, что для создания акустического контакта между преобразователем и изделием внутреннюю полость изделия с затесненной стороны заполняют средой с низким затуханием ультразвуковых волн, являющуюся волноводом, при этом ультразвуковые волны частотой от 0,4 МГц до 5 МГц вводят с затесненной стороны изделия через среду с низким затуханием ультразвуковых волн, а контроль осуществляют путем перемещения преобразователя с эластичным протектором по противоположной поверхности изделия.

2. Способ по п.1, отличающийся тем, что в качестве среды для передачи ультразвуковых волн используется жидкость.

3. Способ по п.1, отличающийся тем, что в качестве среды для передачи ультразвуковых волн используется полимерный материал, из которого отформован волновод, по форме повторяющий поверхность контролируемого изделия в затесненном участке.

4. Способ по п.1, отличающийся тем, что в качестве среды для передачи ультразвуковых волн используется металлический волновод, по форме повторяющий поверхность контролируемого изделия в затесненном участке, а зазор между металлическим волноводом и поверхностью контролируемого изделия заполняется жидкостью.

| Филатов А.А., Терехин А.В., Минин С.И., Чулков Д.И., Типикин М.Е., Разкевич В.С | |||

| Разработка конструкции малогабаритного катящегося ульразвукового пьезоэлектрического преобразователя для контроля изделий из ПКМ ультразвуковым теневым методом, V Всероссийская научно-техническая конференция "Полимерные композиционные материалы и производственные |

Авторы

Даты

2024-04-05—Публикация

2023-02-15—Подача