Изобретение относится к области металлургии, а именно к высокопрочным сталям и может быть использовано для изготовления ответственных элементов сельскохозяйственной землеройной техники.

На сегодняшний день к стали для сельскохозяйственной и землеройной техники, предъявляются определенные требования по показателям твердости, предела текучести, временного сопротивления разрушению, стойкости к абразивному износу с достаточной пластичностью и ударной вязкостью. Для усовершенствования сталей, предназначенных для изделий землеройных и сельскохозяйственных машин необходимо обеспечить высокий уровень эксплуатационных характеристик.

Известна горячекатаная сталь, описанная в патенте RU 2605037 С1 от 20.12.2016. Согласно данному патенту высокопрочная сталь содержит, масс. %: С 0,16-0,45, Si 0,05-0,70, Мn 0,50-1,50, S 0,002-0,008, Р не более 0,015, Cr не более 0,15, Ni не более 0,15, Cu не более 0,15, Nb от 0,005 до менее 0,01, Al кислоторастворимый 0,02-0,05, Fe и неизбежные примеси - остальное, при этом соотношение между Мn и S связано зависимостью [Mn]⋅[S]<0,005. Способ заключается в нагреве заготовки до температуры в диапазоне от 1250°С до 1300°С и последующей горячей прокатке. Недостатком данного способа являются низкие прочностные показатели: предел текучести менее 440 МПа и предел прочности менее 685 МПа.

Известна высокопрочная конструкционная сталь, применяемая в авиационных конструкциях, раскрытая в патенте SU 1316285 А1 от 15.10.1994. Высокопрочная сталь имеет следующий химический состав, масс. %: С 0,30-0,38, Mn 0,05-0,5, Si 2,1-2,8, Cr 0,8-1,2, Ni 2,6-3,0, Mo 0,3-1,2, V 0,05-0,15, один элемент из группы редкоземельных металлов, включающей La и Се 0,001-0,05, не менее одного элемента из группы щелочноземельных металлов, включающей Mg и Са 0,001-0,05, Fe - остальное. Способ заключается в нагреве заготовки до 900°С с последующим охлаждением в масле и последующим отпуском при температурах 200-250°С в течение 2-3 часов. Применение редкоземельных металлов при выплавке стали приводит к образованию пироэффекта с выделением большого количества дыма, содержащего вредные вещества, что ухудшает санитарно-гигиенические и экологические условия получения сплава; применение очень дорогих элементов, таких как редкоземельных и щелочные металлы значительно увеличивают стоимость отливок.

Известна высокопрочная листовая сталь, см. патент RU 2677888 С2 от 22.01.2019 (или европейский патент WO 2016/001887 от 07.01.2016). Согласно данному патенту высокопрочная сталь содержит, масс. %: С 0,1-0,4, Mn 4,5-5,5, Si 1-3, Mo 0,2-0,5, остальное включает Fe и неизбежные примеси. Предлагаемый способ включает следующие стадии: отжиг катаного листа, полученного из упомянутой стали, посредством его выдержки при температуре отжига AT, большей, чем температура превращения Ас3 стали, закалку листа посредством его охлаждения до температуры закаливания QT в диапазоне между температурами превращения Ms и Mf стали, нагрев листа до температуры перестаривания РТ в диапазоне от 300°С до 500°С и его выдержку при температуре перестаривания РТ в течение времени перестаривания Pt, большего чем 10 сек, и охлаждение листа до температуры окружающей среды. Листовая сталь по данному способу имеет предел текучести не более 1400 МПа, предел прочности - 1360-1560 МПа, равномерное относительное удлинение не больше 12%.

Недостатком данной стали является то, что наиболее высокие показатели механических характеристик достигаются только за счет дополнительных технологических операций. При этом уровень прочности остается также сравнительно низким.

Наиболее близкой по технической сущности к предлагаемому изобретению и принятым за прототип является высокопрочная и износостойкая сталь, раскрытая в патенте RU 2606825 С1 от 10.01.2017. Согласно данному патенту высокопрочная сталь используется при изготовлении высоконагруженных деталей рабочих органов почвообрабатывающих, посевных, кормоуборочных, овощеуборочных и других сельхозмашин. Сталь содержит в мас. %: 0,30-0,50 С, 0,30-0,50 С, 0,25-0,40 Ni, 0,20-0,40 Cu, 0,05-0,15 Мо, 0,10-0,30 Si, 0,80-1,00 Mn, 0,01-0,03 V, 0,01-0,04 Nb, 0,001-0,005 В, 0,01-0,03 Ti, 0,01-0,05 Al, не более 0,015 N, 0,001-0,02 Са, не более 0,02 S, не более 0,020 Р, Fe и примеси - остальное, при этом суммарное содержание Р и S составляет не более 0,025. Способ получения стали включает в себя следующие этапы: выплавку, ковку, прокатку при температуре 1150-870°С после нагрева в камерной печи до 1200°С; термическую обработку проводили по режиму: закалка в воду от температуры 870-930°C с последующим отпуском в интервале температур 200-350°С в течение 4-6 часов. Полученная сталь с 0,30-0,35% С с толщиной листа от 3 до 20 мм обладает пределом текучести 1240-1435 МПа, относительным удлинением не менее 7-8%, ударной вязкостью при +20°С не менее 20-30 Дж/см2, относительным равномерным удлинением не менее 2,0-2,5% и высокой износостойкостью.

Основной недостаток известной высокопрочной стали:

- химический состав отличается большим количеством легирующих элементов, что является менее выгодным с экономической точки зрения. Сталь характеризуется низкой деформационной способностью из-за высокого содержания вредных примесей (серы, фосфора) и меди, кроме того для получения стали требуется дополнительная горячая прокатка, что усложняет технологический процесс получения требуемого уровня характеристик. А также слишком длительная продолжительность термической обработки (более 4 часов), что является нецелесообразным в промышленных условиях.

Из анализа известных аналогичных технических решений выявлено, что технической проблемой в данной области является необходимость создания новых составов высокопрочной низколегированной стали для изготовления ответственных технических элементов сельскохозяйственной землеройной техники.

Технический результат, на достижение которого направлено изобретение, получение состава высокопрочной низколегированной стали, обеспечивающей высокую прочность, пластичность и ударную вязкость.

Для решения технической проблемы и достижения заявленного результата высокопрочная низколегированная сталь для сельскохозяйственной техники, содержит углерод, кремний, хром, марганец, молибден, ниобий, титан, бор, алюминий, сера, фосфор и железо при следующем соотношении химических элементов, мас. %:

при этом сталь подвергают закалке от температуры 900°С в воду и дополнительному отпуску при температуре от 200°С, до 500°С в течение 60 минут с последующим охлаждением на воздухе.

Входящий в состав стали углерод обеспечивает высокую прочность и твердость сплава. Уменьшение содержания углерода менее заявленного уровня приводит к снижению прочности, а более высокое содержание по сравнению с заявленными пределами отрицательно влияет на пластичность. Углерод также оказывает положительное влияние на закаливаемость указанной стали. В связи с этим, содержание углерода ограничивается пределом от 0,32 до 0,35 масс. %.

Кремний оказывает положительное влияние на способность к закалке и повышает упругость стали. Для обеспечения высокой твердости и прочности, в состав стали включают от 1,6 до 1,8 масс. % кремния. Слишком высокое содержание кремния оказывает отрицательное действие на твердость, прочность и ковкость сплава. Чтобы исключить указанные отрицательные эффекты, содержание кремния в предлагаемой стали ограничивается пределом 1,6 - 1,8 масс. %.

Легирование стали марганцем приводит к раскислению и упрочнению, а также связывает серу, образуя сульфиды марганца. Содержание марганца в пределах 1,0 - 1,5 масс. % приводит к улучшению ударной вязкости и твердости.

Хром повышает прочность стали. Марганец и хром, повышают прокаливаемость стали, позволяя значительно увеличить толщину закаливаемых деталей при снижении скорости охлаждения при закалке.

Легирование стали молибденом в диапазоне 0,2-0,3 масс. % приводит к повышению коррозионной стойкости, твердости, а также улучшает ее прокаливаемость. Также молибден предотвращает отпускную хрупкость в процессе термообработки. Легирование стали молибденом более 0,3 масс. % экономически не целесообразно.

Легирование стали ниобием в пределах 0,03 - 0,05 масс. % приводит к упрочнению стали, а также к формированию мелкого зерна и способствует появлению субзеренной структуры, закрепляемой и стабилизируемой дисперсными частицами карбидов и карбонитридов ниобия. Увеличение содержания ниобия более 0,10 масс. % приводит к образованию крупных карбонитридов ниобия, приводящих к снижению вязкости и является экономически нецелесообразно ввиду повышения расходов на легирование.

Титан в количестве 0,02-0,04 масс. % является необходимой технологической добавкой для связывания азота, а также для предотвращения формирования нитридов бора. Выделение мелких частиц MX, содержащих титан направлено на увеличение прочности стали.

Алюминий необходим для связывания азота в нитриды алюминия и для эффективного сдерживания роста зерна, а также для предотвращения связывания бора в нитриды. Поэтому содержание алюминия в стали не должно превышать 0,01 масс. %.

При содержании бора более 0,01 масс. %. образуются бориды железа, ухудшающие технологичность стали, в которой проявляется охрупчивание после термообработки.

Фосфор и сера являются вредными примесями, которые ухудшают технологическую пластичность стали, поэтому суммарное содержание не должно превышать 0,02 масс. %.

Для оптимизации свойств состав подвергают дополнительному отпуску при температурах 200°С, 280°С, 400°С и 500°С в течение 60 минут с последующим охлаждением на воздухе.

Как правило, термическая обработка заключается в закалке или нормализации с последующим отпуском. В результате чего по всему объему наблюдается однородная структура мартенсита отпуска, что приводит к повышению пластичности.

Температура нагрева более 940°С при закалке приводит к ухудшению свойств стали из-за чрезмерного роста зерен микроструктуры, что ухудшает вязкостные свойства листовой стали при отрицательных температурах. Снижение температуры закалки менее 900°С может привести к неполному растворению частиц карбидов в матрице, в результате чего не достигается максимальное упрочнение стали, ухудшается ее вязкость, свойства стали изменяются при изменении содержания легирующих элементов и примесей.

Для снятия внутренних напряжений после закалки проводят отпуск при температуре 200-500°С. Отпуск закаленной стали при температуре выше 500°С снижает прочностные свойства ниже допустимого уровня. Уменьшение температуры отпуска ниже 200°С приводит к потере пластических и вязкостных свойств высокопрочной стали. Комплексное легирование ниобием, хромом и молибденом способствует повышению дисперсности структуры стали и повышению прочности в процессе отпуска.

Примеры осуществления.

Пример 1. Получена высокопрочная сталь со следующим химическим составом масс. %: 0,32 С, 1,6 Si, 0,5 Сcr, 1,0 Мn, 0,2 Мо, 0,03 Nb, 0,02 Ti, В<0,01, А1<0,01 остальное Fe и примеси (суммарное содержание S и Р не превышает 0,02%).

Пример 2. Получена высокопрочная сталь со следующим химическим составом масс. %: 0,35 С, 1,8 Si, 0,7 Сr, 1,5 Мn, 0,3 Мо, 0,05 Nb, 0,04 Ti, В<0,01, А1<0,01 остальное Fe и примеси (суммарное содержание S и Р не превышает 0,02%).

Пример 3. Получена высокопрочная сталь со следующим химическим составом масс. %: 0,34 С, 1,7 Si, 0,56 Сr, 1,35 Мn, 0,2 Мо, 0,04 Nb, 0,031 Ti, В<0,01, А1<0,01 остальное Fe и примеси (суммарное содержание S и Р не превышает 0,012%).

Производство стали осуществляется согласно следующим технологическим операциям:

1) Отливка слитка методом электрошлакового переплава под флюсом и его охлаждение на воздухе до комнатной температуры;

2) Нагрев в муфельной печи до температуры деформации 1150°С в течение 2 часов;

3) Ковка с температуры 1150°С до 950°С в заготовку размером 60x150x450 мм и охлаждение до комнатной температуры;

4) Закалка заключающаяся в аустенизации при температуре 900°С в течение 40 минут с последующим охлаждением в воду;

5) дополнительно подвергается отпуску при температурах 200°С, 280°С, 400°С и 500°С в течение 60 минут с последующим охлаждением на воздухе.

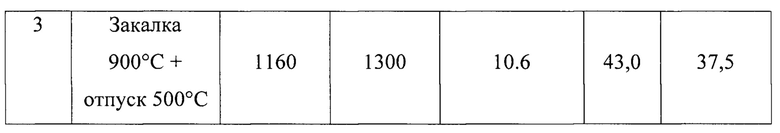

Способ обеспечивает комплекс высоких эксплуатационных характеристик, а именно высокую прочность, пластичность, твердость и ударную вязкость (таблица 1).

Способ обеспечивает одновременное достижение высокого уровня прочности, пластичности, твердости и ударной вязкости.

Результаты испытаний на растяжение при комнатной температуре, определения ударной вязкости по методу Шарпи на образцах с V-образным надрезом и твердость по методу Роквелла, выполненные в соответствии с ГОСТ, приведены в таблице 1.

По сравнению с прототипом предложенный состав высокопрочной низколегированной стали дает возможность обеспечить высокую прочность, пластичность и ударную вязкость.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения высокопрочного стального листа | 2023 |

|

RU2813064C1 |

| Способ получения высокопрочного стального листа | 2023 |

|

RU2813069C1 |

| Способ получения высокопрочного стального листа | 2023 |

|

RU2813066C1 |

| Способ изготовления заготовки режущего лезвийного инструмента сельскохозяйственной землеройной техники из высокопрочной стали | 2022 |

|

RU2800436C1 |

| Способ получения высокопрочного стального листа | 2023 |

|

RU2812417C1 |

| Бесшовная труба нефтяного сортамента из высокопрочной коррозионно-стойкой стали мартенситного класса и способ ее получения | 2021 |

|

RU2807645C2 |

| СПОСОБ ПРОИЗВОДСТВА ИНСТРУМЕНТАЛЬНОГО ВЫСОКОПРОЧНОГО ЛИСТОВОГО ПРОКАТА | 2016 |

|

RU2631063C1 |

| Способ получения высокопрочной хромомолибденовой стали | 2021 |

|

RU2779102C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОЙ СТАЛИ С ВЫСОКОЙ ИЗНОСОСТОЙКОСТЬЮ | 2016 |

|

RU2625861C1 |

| ВЫСОКОПРОЧНАЯ ИЗНОСОСТОЙКАЯ СТАЛЬ ДЛЯ СЕЛЬСКОХОЗЯЙСТВЕННЫХ МАШИН (ВАРИАНТЫ) | 2015 |

|

RU2606825C1 |

Изобретение относится к области металлургии, а именно к высокопрочной стали для изготовления ответственных элементов сельскохозяйственной землеройной техники. Сталь содержит элементы при следующем соотношении, мас.%: углерод 0,32-0,35, кремний 1,6-1,8, хром 0,5-0,7, марганец 1,0-1,5, молибден 0,2-0,3, ниобий 0,03-0,05, титан 0,02-0,04, бор не более 0,01, алюминий не более 0,01, сера не более 0,01, фосфор не более 0,01, железо и неизбежные примеси – остальное. После закалки от температуры 900°С в воду и отпуска при температуре от 200 до 500°С в течение 60 минут с последующим охлаждением на воздухе она имеет однородную структуру мартенсита отпуска. Сталь обладает высокими прочностью, пластичностью и ударной вязкостью. 1 табл., 3 пр.

Высокопрочная сталь для изготовления элементов сельскохозяйственной землеройной техники, характеризующаяся тем, что она содержит углерод, кремний, хром, марганец, молибден, ниобий, титан, бор, алюминий, сера, фосфор, железо и неизбежные примеси при следующем соотношении элементов, мас.%:

при этом после закалки от температуры 900°С в воду и отпуска при температуре от 200°С до 500°С в течение 60 минут с последующим охлаждением на воздухе она имеет однородную структуру мартенсита отпуска.

| ВЫСОКОПРОЧНАЯ ИЗНОСОСТОЙКАЯ СТАЛЬ ДЛЯ СЕЛЬСКОХОЗЯЙСТВЕННЫХ МАШИН (ВАРИАНТЫ) | 2015 |

|

RU2606825C1 |

| ПРИМЕНЕНИЕ ПОДВЕРГНУТОЙ ЗАКАЛКЕ И ПЕРЕРАСПРЕДЕЛЕНИЮ СТАЛИ ДЛЯ ИЗГОТОВЛЕНИЯ ФОРМОВАННОГО, РАБОТАЮЩЕГО НА ИЗНОС КОМПОНЕНТА | 2017 |

|

RU2747056C1 |

| СТАЛЬНОЙ СПЛАВ ДЛЯ ПОЛУЧЕНИЯ НИЗКОЛЕГИРОВАННОЙ ВЫСОКОПРОЧНОЙ СТАЛИ | 2013 |

|

RU2620216C2 |

| EP 3625047 A1, 25.03.2020 | |||

| CN 103397275 B, 27.04.2016 | |||

| CN 101775545 B, 12.10.2011. | |||

Авторы

Даты

2023-06-20—Публикация

2022-08-09—Подача