Область техники

Настоящее изобретение относится к способу изготовления бесшовной стальной трубы. Более конкретно, настоящее изобретение относится к способу изготовления бесшовной стальной трубы, имеющей высокий предел текучести (YS), не менее чем 759 МПа, а также высокое отношение предела текучести к пределу прочности, отличные вязкость и сопротивление растрескиванию под действием напряжений в сульфидсодержащей среде, посредством экономичного процесса с закалкой в поточной линии.

Описание известного уровня техники

Бесшовные стальные трубы, обладающие более высокой надежностью, чем сварные трубы, часто используются в жестких условиях нефтяных или газовых скважин (далее именуемых просто "нефтяная скважина") или в высокотемпературной среде, что обуславливает потребность в повышении их прочности, вязкости и стойкости к высокосернистой среде. В частности, в будущем в нефтяных скважинах потребность в высокой прочности и вязкости стальных труб будет еще выше, чем в настоящее время, так как основным направлением станет использование глубоких скважин, и бесшовные стальные трубы, также обладающие сопротивлением растрескиванию под действием напряжений в сульфидсодержащей среде (для краткости далее именуемым как "сопротивление РСС"), будут все более востребованными, поскольку именно такие трубы используются в высокоагрессивной среде.

С повышением прочности стального продукта возрастает его твердость, т.е. плотность дислокации, и увеличивается количество водорода, проникающего в стальной продукт, что делает этот стальной продукт неустойчивым к напряжениям из-за высокой плотности дислокации. При этом обычно ухудшается сопротивление РСС при повышении прочности стального продукта, который используется в насыщенной сероводородом среде. В частности, если элемент, имеющий требуемый предел текучести, изготовлен из стального продукта с низким отношением предела текучести к пределу прочности при растяжении (далее именуемым как "отношение предела текучести к пределу прочности"), предел прочности при растяжении и твердость имеют тенденцию увеличиваться, а сопротивление РСС заметно ухудшается. Поэтому при повышении прочности стального продукта важно увеличить отношение предела текучести к пределу прочности, чтобы удерживать твердость низкой.

Хотя для увеличения отношения предела текучести к пределу прочности предпочтительно придать стальному продукту однородную отпущенную мартенситную микроструктуру, одной этой меры недостаточно. Один из путей дополнительного увеличения отношения предела текучести к пределу прочности в отпущенной мартенситной микроструктуре является измельчение предшествующих аустенитных зерен (далее именуемых просто "аустенитные зерна"). Это измельчение аустенитных зерен также позволяет эффективно повысить вязкость высокопрочного стального продукта.

Однако измельчение аустенитных зерен требует автономной операции закалки, что снижает производительность и увеличивает потребление электроэнергии. Поэтому в настоящее время этот метод является нецелесообразным, поскольку производителям требуются рационализация затрат, повышение производительности и экономия электроэнергии.

В патентных документах 1-3 описаны несколько способов измельчения аустенитных зерен путем добавления Nb и при технологическом процессе, включающем в себя высокопроизводительную закалку в поточной линии. Кроме того, в патентном документе 4 описан способ измельчения аустенитных зерен путем регулирования содержания N и Nb и при технологическом процессе, включающем в себя операцию закалки в поточной линии.

Патентный документ 1: выложенная японская патентная публикация №05-271772.

Патентный документ 2: выложенная японская патентная публикация №08-311551.

Патентный документ 3: выложенная японская патентная публикация №2000-219914.

Патентный документ 4: выложенная японская патентная публикация №2001-11568.

Сущность изобретения

Проблемы, решаемые изобретением

Способы, описанные в упомянутых выше патентных документах 1 и 2, обеспечивают выделение мелких карбонитридов Nb во время горячей прокатки и предусматривают повторный нагрев перед прямой закалкой для измельчения аустенитных зерен за счет использования закрепляющего эффекта. Однако растворимость Nb в стали сильно зависит от температуры в интервале 800-1100°С. Поэтому даже небольшое колебание температуры приводит к изменениям количества выделившихся карбонитридов Nb. Поэтому при изменении температуры аустенитные зерна в стальной трубе в процесса ее производства путем горячей обработки образуют смешанную зернистую структуру, обусловленную изменением количества выделившихся карбонитридов Nb. Кроме того, изменение количества растворенного Nb при прямой закалке ведет к изменениям количества вновь выделившихся мелких карбонитридов Nb во время операции отпуска, которая является последней термообработкой, а значит, к колебаниям степени дисперсионного твердения, а также к колебаниям прочности стальной трубы; в результате невозможно получить надежные стальные трубы. Таким образом, добавление Nb при изготовлении стальной трубы, имеющей высокую прочность и отличное сопротивление РСС, с применением закалки в поточной линии является неблагоприятным.

С другой стороны, в способе, описанном в патентном документе 3, содержание Nb ограничивается до низкого уровня - в пределах 0,005-0,012%, чтобы получить растворенный Nb при закалке в поточной линии и тем самым уменьшить колебания прочности. Однако растворенный Nb выделяется в виде очень мелких карбонитридов Nb на этапе отпуска, и это вносит свой вклад в дисперсионное твердение, следовательно, значительно возрастает влияние содержания Nb на прочность, поэтому колебания содержания Nb приводят к колебаниям прочности. В результате возникает необходимость изменения температуры в зависимости от изменений содержания Nb в стали, следовательно, этот метод неэкономичный.

В способе, описанном в патентном документе 4, стальную трубу с незначительными колебаниями прочности и отличным сопротивлением РСС можно получить при выполнении закалки в поточной линии. Однако, как показано в описании примеров, ограничения, налагаемые на содержание С, Сr, Мn и Мо, недостаточны, поэтому получаемые стальные трубы имеют низкое отношение предела текучести к пределу прочности. Следовательно, только стальные трубы, имеющие предел текучести ниже, чем 759 МПа (110 кг на кв.дюйм), могут иметь отличное сопротивление РСС.

Соответственно, в основу настоящего изобретения положена задача создания способа изготовления бесшовной стальной трубы, имеющей высокую прочность и отличную вязкость, а также высокое отношение предела текучести к пределу прочности и отличное сопротивление РСС, с помощью эффективных средств, которые позволяют экономить электроэнергию.

Средства, обеспечивающие решение задачи изобретения

В настоящем изобретении предложены способы изготовления бесшовных стальных труб, описанные в следующих пунктах (1) и (2).

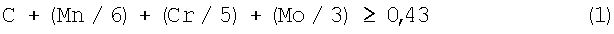

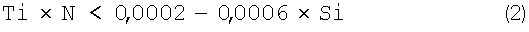

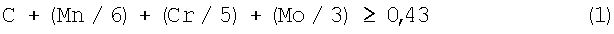

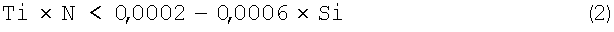

(1) Способ изготовления бесшовной стальной трубы, заключающийся в том, что нагревают стальную заготовку, имеющую следующий химический состав, в мас.%: С 0,15-0,20%, Si от не менее чем 0,01% до менее чем 0,15%, Мn 0,05-1,0%, Сr 0,05-1,5%, Мо 0,05-1,0%, Аl не более чем 0,10%, V 0,01-0,2%, Ti 0,002-0,03%, В 0,0003-0,005% и N 0,002-0,01%, при условии, что выполнены условия (1) и (2), остальное Fe и примеси, причем среди примесей содержание Р составляет не более 0,025%, содержание S не более 0,010% и содержание Nb менее 0,005%, до температуры 1000-1250°С, затем осуществляют прокатку трубы с конечной температурой прокатки 900-1050°С, закаливают полученную стальную трубу непосредственно от температуры не ниже, чем температура превращения Аr3, осуществляют отпуск в интервале температур от 600°С до температуры превращения Ac1, или же вместо упомянутых выше операций после прокатки трубы осуществляют дополнительный нагрев полученной стальной трубы в интервале температур от температуры превращения Аc3 до 1000°С в поточной линии, закаливают ее от температуры не ниже, чем температура превращения Аr3, и осуществляют отпуск в интервале температур от 600°С до температуры превращения Ac1:

где С, Mn, Cr, Mo, Ti, N и Si представляют массовый процент соответствующих элементов.

(2) Способ изготовления бесшовной стальной трубы, заключающийся в том, что нагревают стальную заготовку, имеющую следующий химический состав, в мас.%: С 0,15-0,20%, Si от не менее чем 0,01% до менее чем 0,15%, Mn 0,05-1,0%, Cr 0,05-1,5%, Mo 0,05-1,0%, Al не более чем 0,10%, V 0,01-0,2%, Ti 0,002-0,03%, В 0,0003-0,005% и N 0,002-0,01%, и дополнительно один или более элементов, выбранных из Сa 0,0003-0,01%, Мg 0,0003-0,01% и РЗМ 0,0003-0,01%, при условии, что выполняются соотношения (1) и (2), остальное Fe и примеси, причем среди примесей содержание Р составляет не более 0,025%, содержание S не более 0,010% и содержание Nb менее 0,005%, до температуры 1000-1250°С, затем осуществляют прокатку трубы с конечной температурой прокатки 900-1050°С, закаливают полученную стальную трубу непосредственно от температуры не ниже, чем температура превращения Аr3, осуществляют отпуск в интервале температур от 600°С до температуры превращения Ac1, или же вместо упомянутых выше операций после прокатки трубы осуществляют дополнительный нагрев полученной стальной трубы в интервале температур от температуры превращения Ас3 до 1000°С в поточной линии, закаливают ее от температуры не ниже, чем температура превращения Аr3, и осуществляют отпуск в интервале температур от 600°С до температуры превращения Ac1:

где С, Mn, Cr, Mo, Ti, N и Si в формулах (1) и (2) представляют массовый процент соответствующих элементов.

Охарактеризованные выше изобретения (1) и (2), относящиеся к способам изготовления бесшовной стальной трубы, упоминаются, соответственно, как "настоящее изобретение (1)" и "настоящее изобретение (2)". Иногда они упоминаются вместе как "настоящее изобретение".

Термин "РЗМ" в данном контексте является общим наименованием 17 элементов, включающих в себя Sc, Y и лантаноиды, и содержание РЗМ означает суммарное содержание упомянутых элементов.

Эффект, обеспечиваемый изобретением

Настоящее изобретение позволяет получить бесшовную стальную трубу, имеющую однородную, мелкую отпущенную мартенситную микроструктуру с мелкими аустенитными зернами, имеющими размер зерна не менее 7, обладающую высокой прочностью и отличной вязкостью, а также имеющую высокое отношение предела текучести к пределу прочности и отличное сопротивление РСС, посредством эффективных средств, обеспечивая при этом экономию электроэнергии.

Варианты осуществления изобретения

Чтобы повысить сопротивление РСС, необходимо увеличить отношение предела текучести к пределу прочности. Поэтому авторы прежде всего исследовали влияние составных элементов на отношение предела текучести к пределу прочности закаленных и отпущенных стальных продуктов. В результате этих исследований были сделаны следующие выводы (а)-(е).

(a) На отношение предела текучести к пределу прочности стального продукта, имеющего закаленную и отпущенную микроструктуру, наиболее сильное влияние оказывает содержание С, и при уменьшении содержания С отношение предела текучести к пределу прочности возрастает.

(b) Однородную закаленную микроструктуру невозможно получить только посредством уменьшения содержания С, так как при этом ухудшается прокаливаемость и невозможно повысить в достаточной степени отношение предела текучести к пределу прочности.

(c) Снижение прокаливаемости из-за уменьшения содержания С можно компенсировать путем добавления В, чтобы вызвать его сегрегацию на границах зерен и подавление превращения феррита из границы зерен. Однако одной этой меры недостаточно, поэтому необходимо одновременно добавлять Мn, Сr и Мо, каждый с соответствующим уровнем содержания.

(d) Когда значение приведенной выше формулы С+(Мn/6)+(Сr/5)+(Мо/3) установлено на не менее чем 0,43, можно получить однородную закаленную микроструктуру на обычном оборудовании для закалки стальной трубы. В приведенной формуле С, Мn и Мо представляют массовый процент соответствующих элементов.

(e) Когда значение этой формулы не менее чем 0,43, твердость в положении 10 мм от закаленного конца в торцевом тесте на прокаливаемость по Джомини превосходит твердость, соответствующую доле мартенсита 90%, и можно гарантировать удовлетворительную прокаливаемость. Это значение предпочтительно устанавливать равным не менее чем 0,45 и более предпочтительно не менее чем 0,47.

В ходе исследований было обнаружено, что даже когда предел текучести превышает 759 МПа (110 кг на кв.дюйм), можно поддерживать твердость на низком уровне и обеспечить отличное сопротивление РСС, если повысить отношение предела текучести к пределу прочности.

Поэтому для повышения производительности стальные продукты нагревали, прошивали, удлиняли, раскатывали и наконец прокатывали с конечной температурой прокатки не ниже, чем температура превращения Аr3. Затем полученные стальные трубы подвергали закалке в поточной линии от температуры не ниже, чем температура превращения Аr3, и отпускали, после чего изучали свойства полученных труб.

В результате было обнаружено, что в случае применения закалки в поточной линии, если стальные трубы подвергаются чистовой прокатке при температуре не ниже, чем температура превращения Аr3, и имеют предел текучести выше 759 МПа (110 кг на кв.дюйм), подвергаются прямой закалке, когда их температура не ниже, чем температура превращения Аr3, или если эти трубы дополнительно нагреваются в дополнительной нагревательной печи, установленной на температуру превращения Аr3 или выше, а затем подвергаются закалке, то процесс измельчения зерен из-за повторений превращения и обратного превращения, имеющий место при автономной закалке, отсутствует. Поэтому в случае закалки в поточной линии увеличивается размер аустенитных зерен и в некоторых случаях ухудшается вязкость.

Соответственно, авторы изобретения пришли к заключению, что для получения стальной трубы, имеющей такую высокую прочность, при которой предел текучести превышает 759 МПа (110 кг на кв.дюйм), и отличную вязкость, методом прокатки трубы и закалки в поточной линии, необходимо сделать аустенитные зерна мельче после завершения прокатки трубы.

Авторы осуществили широкие исследования в поисках способа измельчения аустенитных зерен в поточной операции закалки, при которой прокатка трубы и закалка осуществляются в интервале высоких температур. В результате были получены следующие выводы (f) и (g).

(f) Чтобы измельчить аустенитные зерна при поточной закалке, необходимо обеспечить тонкое диспергирование частиц, способных оказывать закрепляющее действие на границах зерен даже при высоких температурах.

(g) В качестве закрепляющих частиц можно использовать TiN, плохо растворяющийся даже при высоких температурах и практически не укрупняющийся. То есть, если обеспечить тонкую дисперсию TiN во время нагрева перед прокаткой стальной заготовки в трубу, то можно измельчить аустенитные зерна в стальной трубе перед поточной закалкой.

Кроме того, при поиске способа диспергирования TiN были использованы и исследованы на содержание выделившего TiN стальные заготовки, содержащие различные компоненты. Для этого брали образцы для анализа извлеченного остатка и извлеченных реплик из центральной части каждой стальной заготовки, отлитой на машине непрерывного литья заготовок с использованием круглой литейной формы ("круглые НЛ заготовки"), и определяли количество выделившего TiN и состояние его дисперсии посредством анализа извлеченного остатка и наблюдений под электронным микроскопом. В результате были сделаны следующие выводы (h) и (i).

(h) Для обеспечения тонкой дисперсии TiN во время нагрева перед прокаткой труб из стальных заготовок важно, чтобы состав стали имел большое содержание Ti и N. Однако просто добавление большого количества Ti и N приводит к зародышеобразованию TiN в высокотемпературном состоянии во время затвердевания, в результате чего укрупняются зерна TiN.

(i) На количество выделившегося TiN большое влияние оказывает не только содержание Ti и N, но также и содержание Si, и поэтому путем регулирования содержания Si можно предотвратить образование и укрупнение TiN во время затвердевания, позволив при этом Ti и N содержаться в больших количествах. То есть, даже когда стали имеют одинаковое содержание Ti и N, количество выделившего TiN в стальных заготовках будет меньше при меньшем содержании Si; Ti находится в стальных заготовках в сверхнасыщенном состоянии. Это предположительно обусловлено торможением формирования и роста TiN во время затвердевания в результате уменьшения содержания Si.

Затем авторы брали стальные заготовки (круглые НЛ заготовки), содержащие различные количества выделившего TiN, нагревали, прошивали и подвергали прокатке и закалке в поточной линии, после чего исследовали размеры аустенитных зерен. В результате был получен следующий важный вывод (j).

(j) Чем меньше количество выделившего TiN в стальных заготовках, тем меньше размер аустенитных зерен после закалки в поточной линии. Это обусловлено тем фактом, что TiN начинает выделяться при более низкой температуре, если температура стальных заготовок, которые содержат растворенные Ti и N, перед трубопрокаткой повышается от комнатной температуры до высоких температур, и он тонко диспергирует и эффективно действует в качестве закрепляющих частиц. TiN стабилен в аустенитной фазе и не растворяется в матрице даже при высоких температурах, поэтому он обеспечивает стабильный и надежный эффект закрепляющих частиц.

В результате авторы пришли к заключению, что для измельчения аустенитных зерен при закалке в поточной линии важно использовать стальные заготовки с небольшим количеством выделившегося TiN, то есть стальные заготовки, в которых и Ti, и N растворены в сверхнасыщенном состоянии.

Поэтому авторы изобретения детально исследовали взаимосвязь между содержанием Ti, N и Si и количеством растворенного Ti и N в заготовках. В результате был сделан следующий вывод (k).

(k) Чтобы получить достаточно измельченные аустенитные зерна при закалке в поточной линии, необходимо, чтобы в стальной заготовке соблюдалось соотношение (2), где Ti, N и Si представлены в массовых процентах соответствующих элементов:

Авторы также изучили влияние легирующих элементов и температуру нагрева стального слитка перед прокаткой на вязкость и сопротивление РСС стального продукта, получаемого при закалке и отпуске в поточной линии. Пример полученных результатов представлен ниже.

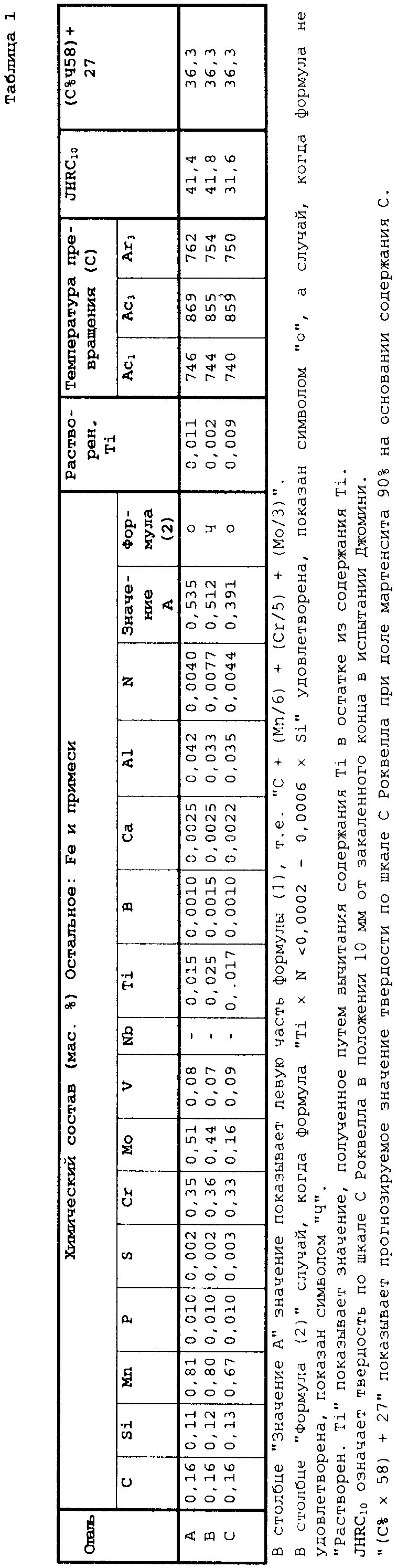

Во-первых, каждую из сталей А-С, имеющих химический состав, показанный в таблице 1, выплавляли в вакуумной плавильной печи емкостью 150 кг, затем каждый расплав разливали в литейную форму в виде четырехугольной призмы, каждая сторона которой имела длину 200 мм, для получения стального слитка.

Небольшой цилиндрический опытный образец диаметром 10 мм и длиной 100 мм брали из верхней центральной части каждого стального слитка, полученного в направлении сверху вниз, для анализа извлеченного остатка и изучали содержание Ti в остатке. Затем брали образец для торцевой пробы на прокаливаемость по Джомини из части стального слитка и после аустенизации при 950°С подвергали его испытанию на прокаливаемость для каждой стали.

Значение, полученное путем вычитания содержания Ti в остатке из содержания Ti в каждом стальном слитке, показано как "Растворен. Ti" в таблице 1. В столбце "Формула (2)", который касается содержания Ti, N и Si в таблице 1, случай, когда соотношение (1) выполнено, показан символом о, а случай, где соотношение (2) не выполнено, показан символом ×. В таблице 1 также показаны значение формулы С+(Мn/6)+(Сr/5)+(Мо/3) (значение А в таблице 1) и температуры превращения Ac1, Ас3, Аr3 для каждой стали.

Также в таблице 1 показаны твердость по шкале С Роквелла в положении 10 мм от закаленного конца в тесте на прокаливаемость по Джомини (JHRC10) для каждой стали А-С и прогнозируемое значение твердости по шкале С Роквелла при доле мартенсита 90%, соответствующей содержанию С в каждой стали. Положение 10 мм от закаленного конца в тесте на прокаливаемость по Джомини соответствует скорости охлаждения около 20°С/секунд. Прогнозируемое значение твердости по шкале С Роквелла при доле мартенсита 90% на основании содержания С определено как

(С%×58)+27, согласно следующему документу:

J.M.Hodge, M.A.Orehoski: "Relationship between hardenability and percentage martensite in some low alloy steels", Trans. AIME, 167 (1946), pp.627-642.

Затем остальную часть каждого стального слитка разделили на 5 частей, которые выдерживали при различных температурах в интервале 1000-1300°С в течение 2 часов, как показано в таблице 2, а затем сразу подавали в стан горячей прокатки и подвергали горячей прокатке в стальные плиты толщиной 16 мм при температуре чистовой прокатки не ниже чем 950°С. Каждую горячекатаную стальную плиту затем передавали в нагревательную печь до того, как температура ее поверхности станет ниже, чем температура превращения Аr3, и оставляли там при 950°С в течение 10 минут для дополнительного нагрева, а затем погружали в резервуар с перемешиваемой водой и быстро охлаждали от 930°С.

Из каждой полученной стальной плиты в состоянии после закалки в воде вырезали образцы для наблюдения микроструктуры, и измеряли размер аустенитных зерен по методике ASTM Е 112. Остальную часть каждой стальной плиты подвергали отпуску посредством выдержки при температуре 690 или 700°С в течение 30 минут, как показано в таблице 2.

Затем опытные образцы №4 для испытания на растяжение, соответствующие стандарту JIS Z 2201 (1998), и образцы шириной 10 мм с V-образным надрезом, соответствующие стандарту JIS Z 2202 (1998), вырезали из центральной части (в направлении толщины плиты) каждой отпущенной стальной плиты в направлении прокатки и испытывали на растяжение и вязкость. Это значит, что измерялись предел текучести (YS), предел прочности при растяжении (TS) и отношение предела текучести к пределу прочности (YR) при комнатной температуре. Затем выполняли испытание на ударную вязкость по Шарли для определения температуры перехода, определяемой по изменению поглощенной энергии, (vTE).

Затем из центральной части (в направлении толщины плиты) каждой стальной плиты после отпуска в направлении, параллельном направлению прокатки, вырезали круглые стержни диаметром 6,35 мм и длиной 25,4 мм и выполняли испытание на сопротивление РСС по методике NACE-TM-0177-A-96. При этом измеряли критическое напряжение (максимальное прикладываемое напряжение, не вызывающее разрушения за время испытания 720 часов, выраженное как отношение к реальному пределу текучести каждой стальной плиты) в условиях насыщенного сероводородом водного раствора 0,5% уксусной кислоты +5% хлорида натрия при парциальном давлении 101325 Pa (1 атм) при 25°С.

В таблице 2 показаны размеры аустенитных зерен каждой стальной плиты в состоянии после закалки в воде и параметры растяжения, вязкости и сопротивления РСС каждой отпущенной плиты.

Сталь А удовлетворяет приведенной выше формуле (2), как показано в таблице 1, и имеет высокое содержание растворенного Ti в стальном слитке. Это позволяет обеспечить выделение достаточно мелких TiN путем нагрева перед прокаткой, и, как показано в таблице 2 номерами 1-4, были измельчены аустенитные зерна и достигнута отличная вязкость при применении температуры нагрева 1000-1250°C перед прокаткой. Кроме того, как показано в таблице 1, сталь А удовлетворяет приведенной выше формуле (1), поэтому даже когда она аутенизируется при 950°C и подвергается закалке, так что можно обеспечить мартенситную микроструктуру с долей мартенсита не ниже 90%, а также высокое отношение предела текучести к пределу прочности, поэтому достигнуто отличное сопротивление РСС.

Сталь В не удовлетворяет приведенной выше формуле (2), как показано в таблице 1, и содержание растворенного Ti в стальном слитке низкое. Поэтому нагрев перед прокаткой не вызывает выделения TiN в достаточной степени, и, как показано в таблице 2, аустенитные зерна укрупняются, температура перехода, определяемой по изменению поглощенной энергии (vTE) высокая, а вязкость низкая.

Сталь С удовлетворяет приведенной выше формуле (2), как показано в таблице 1, и содержание растворенного Ti в стальном слитке высокое. Это позволяет обеспечить достаточно мелкое выделение TiN путем нагрева перед прокаткой, и, как показано в таблице 2 номерами 1-4, аустенитные зерна измельчаются при применении температуры нагрева 1000-1250°С перед прокаткой. Однако, как показано в таблице 1, значение А, а именно значение формулы С+(Мn/6)+(Сr/5)+(Мо/3) равно 0,391, то есть не удовлетворяет приведенной выше формуле (1), поэтому прокаливаемость недостаточная. Поэтому сталь С имеет низкое сопротивление РСС, как показано в таблице 2.

Мелко диспергировавший TiN легко группируется и имеет тенденцию к укрупнению при 1300°С. Поэтому, когда температура нагрева перед прокаткой была 1300°С, все зерна стали А-С укрупнились.

Далее будут подробно представлены основания для принятия химического состава стальной заготовки, являющейся сырьем для бесшовной стальной трубы, согласно настоящему изобретению.

С: 0,15-0,20%

С является элементом, обеспечивающим повышение прочности стали экономичным путем. Однако при содержании С менее 0,15% необходимо выполнять низкотемпературный отпуск для достижения требуемой прочности, а это вызывает ухудшение сопротивления РСС, или добавлять большое количество дорогих элементов, обеспечивающих прокаливаемость. С другой стороны, при содержании С более 0,20% уменьшается отношение предела текучести к пределу прочности, и при достижении требуемого предела текучести возрастает твердость, что ухудшает сопротивление РСС. Кроме того, ухудшается вязкость из-за образования большого количества карбидов. Поэтому содержание С установлено на 0,15-0,20%. Предпочтительный интервал содержания С - 0,15-0,18% и более предпочтительный интервал - 0,16-0,18%.

Si: от не менее чем 0,01%, до менее чем 0,15%

Si является элементом, улучшающим прокаливаемость стали для повышения прочности в дополнение к эффекту раскисления, и требуется, чтобы содержание Si было 0,01% или выше. Однако, когда содержание Si составляет 0,15% или выше, начинает выделяться крупный TiN, что отрицательно влияет на вязкость. Поэтому содержание Si устанавливают в интервале от не менее чем 0,01%, до менее чем 0,15%. Предпочтительный интервал содержания Si составляет 0,03-0,13% и более предпочтительный интервал 0,07-012%.

Мn: 0,05-1,0%

Мn является элементом, улучшающим прокаливаемость стали для повышения прочности в дополнение к эффекту раскисления, и требуется, чтобы содержание Мn составляло 0,05% или выше. Однако, когда содержание Мn превышает 1,0%, ухудшается сопротивление РСС. Поэтому содержание Мn установлено на 0,05-1,0%.

Cr: 0,05-1,5%

Cr является элементом, эффективно повышающим прокаливаемость стали, и необходимо, чтобы его содержание составляло 0,05% или выше, чтобы этот эффект мог проявиться. Однако, когда содержание Cr превышает 1,5%, ухудшается сопротивление РСС. Поэтому содержание Cr установлено на 0,05-1,5%. Предпочтительный интервал содержания Cr составляет 0,2-1,0% и более предпочтительный интервал 0,4-0,8%.

Мо: 0,05-1,0%

Мо является элементом, эффективно повышающим прокаливаемость стали для обеспечения высокой прочности и для повышения сопротивления РСС. Чтобы достичь этих эффектов необходимо, чтобы содержание Мо составляло 0,05% или выше. Однако когда содержание Мо превышает 1,0%, образуются крупные карбиды на границах аустенитных зерен, что ухудшает сопротивление РСС. Поэтому требуется содержание Мо 0,05-1,0%. Предпочтительный интервал содержания Мо составляет 0,1-0,8%.

Аl: не более чем 0,10%

Al является элементом, оказывающим эффект раскисления и эффективно повышающим вязкость и технологичность. Однако, когда содержание Al превышает 0,10%, происходит заметное образование трещин. Поэтому содержание Al установлено на не более чем 0,10%. Хотя нижний предел содержания не определен конкретно, потому что содержание Al может быть на уровне примеси, предпочтительное содержание Al установлено на не менее чем 0,005%. Предпочтительный интервал содержания Al 0,005-0,5%. В данном контексте содержание Al означает содержание растворимого в кислоте Al (упоминаемого как "раств.Аl").

V: 0,01-0,2%

V выделается в виде мелких карбидов во время отпуска и поэтому повышает прочность. Для получения этого эффекта необходимо регулировать содержание V на уровне 0,01% или больше. Однако, когда содержание V превышает 0,2%, карбиды V образуются в избыточном количестве и это вызывает ухудшение вязкости. Поэтому содержание V установлено на 0,01-0,2%. Предпочтительный интервал содержания V составляет 0,05-0,15%.

Ti: 0,002-0,03%

Ti фиксирует N в стали в виде нитрида и вынуждает В присутствовать в растворенном состоянии в матрице во время закалки, обеспечивая тем самым улучшение прокаливаемости. Кроме того, при поточном процессе прокатки трубы и закалки Ti выделяется в виде мелкого TiN на этапе нагревания перед прокаткой трубы и способствует измельчению аустенитных зерен. Чтобы обеспечить эти эффекты Ti, необходимо контролировать содержание Ti на уровне 0,002% или выше. Однако, когда содержание Ti составляет 0,03% или выше, он присутствует в виде крупных нитридов, что ухудшает сопротивление РСС. Поэтому содержание Ti установлено на 0,002-0,03%. Предпочтительный интервал содержания Ti составляет 0,005-0,025%.

В: 0,0003-0,005%

В оказывает эффект улучшения прокаливаемости. Хотя тот же эффект В можно получить при его содержании на уровне примеси, предпочтительно, чтобы содержание В было 0,0003% или выше для получения более выраженного эффекта. Однако, когда содержание В превосходит 0,005%, ухудшается вязкость. Поэтому содержание В установлено на 0,0003-0,005%. Предпочтительный интервал содержания В составляет 0,0003-0,003%.

N: 0,002-0,01%

При поточной прокатке и закалке трубы N выделяется в виде мелкого TiN на этапе нагрева перед прокаткой трубы и оказывает эффект измельчения аустенитных зерен. Для достижения этого эффекта N необходимо контролировать его содержание на уровне 0,002% или выше. Однако, когда содержание N возрастает, в частности, когда содержание N превышает 0,01%, происходит укрупнение AlN и TiN, кроме того, образуется BN вместе с В и уменьшается количество растворенного В в матрице, что заметно ухудшает прокаливаемость. Поэтому содержание N установлено на 0,002-0,01%.

Значение в формуле С+(Мn/6)+(Сr/5)+(Мо/3) установлено на не менее чем 0,43.

Настоящее изобретение нацелено на повышение отношения предела текучести к пределу прочности путем ограничения содержания С для улучшения сопротивления РСС. Соответственно, если не скорректировать содержание Мn, Сr и Мо в соответствии с корректировкой содержания С, то ухудшится прокаливаемость, а это снизит сопротивление РСС. Поэтому для обеспечения прокаливаемости содержание С, Мn, Сr и Мо необходимо установить таким образом, чтобы значение формулы С+(Мn/6)+(Сr/5)+(Мо/3) было не меньше чем 0,43, а именно, чтобы было выполнено соотношение (1). Предпочтительное значение в формуле С+(Мn/6)+(Сr/5)+(Мо/3) должно быть не менее чем 0,45 и наиболее предпочтительное значение - не менее чем 0,47.

Значение формулы Ti×N меньше, чем значение формулы 0,002-0,0006×Si.

При поточном процессе прокатки и закалки трубы необходимо, что TiN был тонко диспергирован, чтобы уменьшить размер аустенитных зерен. Для обеспечения тонкой дисперсии TiN необходимо подавлять образование TiN в расплавленной стали и тем самым подавлять образование и укрупнение TiN при затвердевании, позволяя при этом Ti и N содержаться в изобилии в расплавленной стали. Хотя TiN в расплавленной стали растет очень быстро, образуя крупные частицы, Si действует на Ti отталкивающе, и если содержание Si высокое, активность Ti возрастает, за счет чего упрощается образование TiN. Иными словами, можно подавить образование TiN в расплавленной стали, удерживая содержание Si на более низких уровнях, даже когда содержания Ti и N высокие. Когда значение формулы Ti×N ниже, чем значение формулы 0,002-0,0006×Si, а именно когда удовлетворена формула (2), TiN может тонко диспергироваться.

Согласно настоящему изобретению необходимо ограничить содержания Р, S и Nb среди примесей следующим образом.

Р: не более чем 0,025%

Р является примесью в стали, которая вызывает ухудшение вязкости в результате сегрегации на границе зерен. В частности, когда содержание Р превышает 0,025%, вязкость заметно ухудшается, а также заметно ухудшается сопротивление РСС. Поэтому необходимо контролировать содержание Р на уровне не выше чем 0,025%. Содержание Р предпочтительно устанавливают на не более чем 0,020% и более предпочтительно не более чем 0,015%.

S: не более чем 0,010%

S также является примесью в стали, и когда содержание S превышает 0,010%, серьезно ухудшается сопротивление РСС. Поэтому содержание S установлено на уровень не выше чем 0,010%. Содержание S предпочтительно должно быть не выше чем 0,005%.

Nb: менее чем 0,005%

Растворимость Nb в стали сильно зависит от температуры в интервале 800-1100°С. Поэтому Nb вызывает образование смешанных аустенитных зерен или при поточном процессе прокатки и закалки трубы вызывает колебания прочности из-за разнородности выделений, обусловленной незначительным изменением температуры. В частности, когда содержание Nb 0,005% или выше, колебания прочности становятся заметными. Поэтому содержание Nb установлено на менее чем 0,005%. Предпочтительно, чтобы содержание Nb было как можно ниже.

По указанным выше причинам химический состав стальной заготовки, являющейся сырьем для бесшовной стальной трубы в способе изготовления бесшовной стальной трубы согласно настоящему изобретению (1), установили таким образом, чтобы он содержал перечисленные выше элементы от С до N в соответствующих интервалах содержания и удовлетворял приведенным выше соотношениям (1) и (2), остальное Fe и примеси, причем среди примесей содержание Р должно быть не более чем 0,025%, содержание S не более чем 0,010% и содержание Nb не менее чем 0,005%.

Химический состав стальной заготовки, являющейся сырьем для бесшовной стальной трубы в способе изготовления бесшовной стальной трубы согласно настоящему изобретению, может выборочно содержать один или более элементов, выбранных из Са 0,0003-0,01%, Мg 0,0003-0,01% и РЗМ 0,0003-0,01%. Это значит, что можно добавить один или более элементов из упомянутых Сa, Мg и РЗМ в качестве необязательных добавочных элементов.

Содержание необязательных добавочных элементов установлено следующим образом.

Сa: 0,0003-0,01%, Мg: 0,0003-0,01%, РЗМ 0,0003-0,01%.

Каждый элемент из Сa, Мg и РЗМ в случае его добавления проявляет эффект повышения сопротивления РСС благодаря его реакции с S в стали и образования сульфида, что улучшает форму включения. Однако, когда содержание каждого из этих элементов меньше чем 0,0003%, этого эффекта невозможно достичь. С другой стороны, когда содержание каждого из них превышает 0,01%, увеличивая тем самым содержание примесей в стали, это ухудшает степень чистоты стали и снижает сопротивление РСС. Поэтому при добавлении Сa, Мg и РЗМ содержание каждого из них предпочтительно установить на 0,0003-0,01%. Сa, Mg и РЗМ можно добавлять по одному или в комбинации из двух или более.

Как уже отмечалось выше, термин "РЗМ" является общим наименованием 17 элементов, включающих в себя Sc, Y и лантаноиды, и содержание РЗМ означает суммарное содержание этих элементов.

По указанной выше причине химический состав стальной заготовки, являющейся сырьем для бесшовной стальной трубы в способе изготовления согласно настоящему изобретению (2), установлен таким образом, чтобы он содержал упомянутые выше элементы C-N в соответствующих интервалах, а также один или более элементов, выбранных из Са 0,0003-0,01%, Мg 0,0003-0,01% и РЗМ 0,0003-0,01%, и удовлетворял приведенным выше соотношениям (1) и (2), остальное - Fe и примеси, причем среди примесей содержание Р должно быть не более чем 0,025%, содержание S не более чем 0,010% и содержание Nb менее чем 0,005%.

Существенными признаками способа изготовления бесшовной трубы согласно настоящему изобретению являются температура нагрева стальной заготовки, конечная температура прокатки и термообработка после завершения прокатки. Каждый из этих признаков будет описан ниже.

(А) Температура нагрева стальной заготовки

Температура нагрева стальной заготовки перед прокаткой трубы предпочтительно должна быть как можно ниже. Однако при температуре ниже 1000°С сильно повреждается прошивная оправка, что делает невозможным массовое производство в промышленном масштабе. С другой стороны, при температуре выше 1250°С частицы TiN, тонко диспергировавшие при более низкой температуре, растут за счет эффекта Оствальда и легко группируются, имея тенденцию укрупняться, в результате их закрепляющий эффект ухудшается. Поэтому температуру нагрева стальной заготовки перед прокаткой трубы устанавливают на 1000-1250°С. Температуру нагрева стальной заготовки предпочтительно установить на 1050-1200°С, более предпочтительно на 1050-1150°С.

Для нагрева стальной заготовки до упомянутого интервала температур перед прокаткой трубы не требуется никаких конкретных условий. Однако при этой скорости нагрева происходит выделение мелких включений TiN на стороне с низкой температурой, и это обеспечивает достаточно мелкие зерна, поэтому нагрев предпочтительно выполнять со скоростью не более 15°С/мин. Также целесообразно использовать двухступенчатую схему нагрева стальной заготовки при нагреве от комнатной температуры до температуры между температурой превращения Ac1 и температурой превращения Ас3 или до температуры вблизи них, чтобы обеспечить тонкую дисперсию TiN, а затем нагреть заготовку до требуемой температуры нагрева. Кроме того, также целесообразно использовать процесс предварительного нагрева стальной заготовки в интервале температур между 600°С и температурой превращения Ас3, чтобы обеспечить тонкую дисперсию TiN в ферритной области, затем охладить стальную заготовку до комнатной температуры и снова нагреть ее до заданной температуры нагрева перед прокаткой трубы.

Единственное требование к стальной заготовке, служащей сырьем для бесшовной стальной трубы, - это достаточное количество растворенного Ti. На способ ее изготовления не налагается никаких особых ограничений. Однако для получения достаточного количества растворенного Ti предпочтительно использовать процесс изготовления стальной заготовки, в котором применяется высокая скорость охлаждения. Поэтому, например, стальную заготовку предпочтительно изготавливать в машине для непрерывной разливки с использованием круглого кристаллизатора, так называемой "круглой машине HP".

(B) Конечная температура прокатки

Когда конечная температура прокатки ниже чем 900°С, сопротивление стальной трубы деформации избыточно возрастает, и становится невозможным массовое производство в промышленном масштабе. С другой стороны, при температуре выше 1050°С происходит укрупнение зерен, что приводит к рекристаллизации во время прокатки. Поэтому необходимо, чтобы конечная температура прокатки была 900-1050°С.

Если конечная температура прокатки 900-1050°С, на способ прокатки бесшовной стальной трубы не накладывается никаких особых ограничений. Например, для обеспечения высокой производительности прошивку, удлинение и прокатку труб предпочтительно выполнять на маннесмановском стане для прокатки бесшовных труб на оправке для получения окончательной формы.

(C) Дополнительный нагрев

После завершения прокатки трубы с конечной температурой прокатки, упомянутой в (В), стальную трубу можно подвергнуть закалке от температуры не ниже чем температура превращения Аr3. Однако предпочтительно осуществить дополнительный нагрев в поточной линии, чтобы обеспечить однородность нагрева в направлениях длины и толщины стальной трубы после завершения прокатки трубы.

Когда температура дополнительного нагрева ниже, чем температура превращения Ас3, выделяется феррит, который придает однородность микроструктуре. С другой стороны, когда температура дополнительного нагрева выше чем 1000°С, происходит укрупнение зерен. Поэтому температура дополнительного нагрева в поточной линии установлена в интервале от температуры превращения Ас3 до 1000°С. Предпочтительно температура дополнительного нагрева находится в интервале от температуры превращения Ас3 до 950°С. Даже когда время дополнительного нагрева составляет около 1-10 секунд, можно обеспечить достаточно однородный нагрев по всей длине стальной трубы.

(D) Закалка и отпуск

После описанных выше операций (А) и (В) или (А)-(С) стальную трубу подвергают закалке от температуры не ниже, чем температура превращения Аr3. Закалку осуществляют при скорости охлаждения, достаточной для того, чтобы сформировать мартенситную структуру на всю толщину стенки трубы. Обычно закалка осуществляется в воде.

После закалки осуществляют отпуск в интервале температур от 600°С до температуры превращения Ac1. Если температура отпуска ниже чем 600°С, ухудшается сопротивление РСС, так как цементит, выделяющийся во время отпуска, имеет игольчатую форму. С другой стороны, когда температура отпуска выше, чем температура превращения Ac1, исходная фаза частично подвергается обратному превращению, образуя неоднородную микроструктуру, так что ухудшается сопротивление РСС. Время отпуска обычно составляет 10-120 минут, однако оно зависит от толщины стенки трубы.

Далее настоящее изобретение будет описано более подробно со ссылками на его примеры.

Примеры

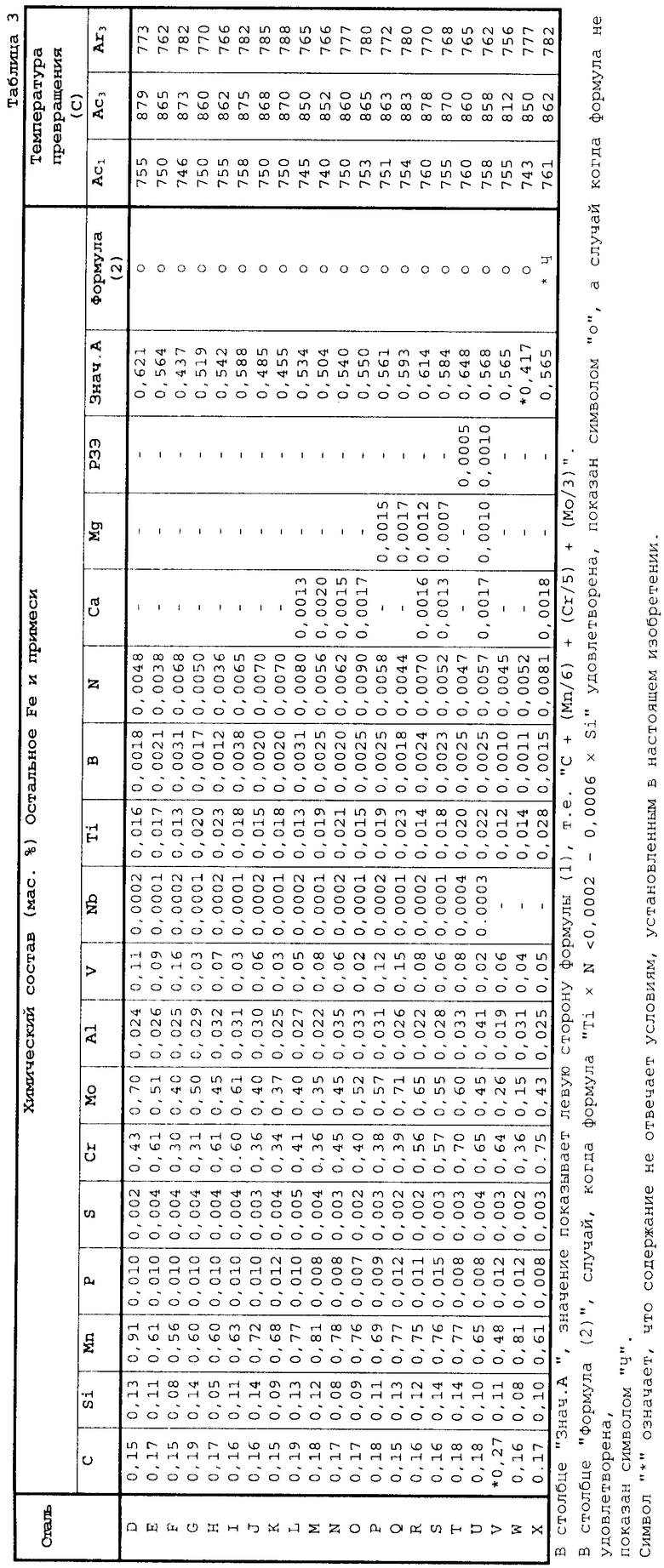

Стальные заготовки (непрерывнолитые НЛ заготовки) с наружным диаметром 225 мм, изготовленные из 21 вида сталей D-X, имеющих соответствующий химический состав, показанный в таблице 3, были изготовлены методом непрерывной разливки. В таблице 3 также показаны значения С+(Мn/6)+(Сr/5)+(Мо/3) (значение А в таблице 3) и температуры превращения Ac1, Ас3 и Аr3 для каждой заготовки. В таблице 3 в столбце "Формула (2)", который касается содержания Ti, N и Si, случай, в котором формула (2) удовлетворена, показан символом о, а случай, в котором формула (2) не удовлетворена, показан символом ×.

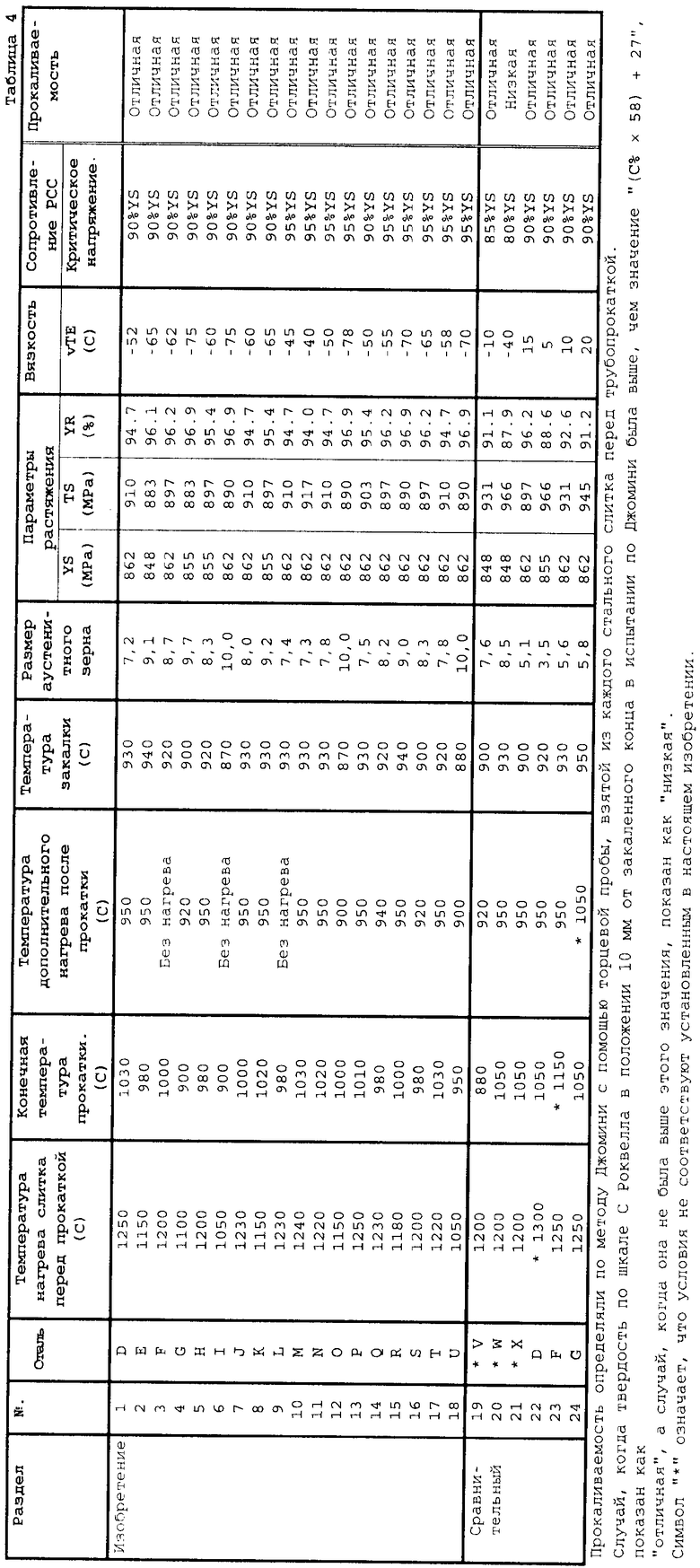

Бесшовные стальные трубы с наружным диаметром 244,5 мм и толщиной стенки 13,8 мм были изготовлены посредством прошивки, удлинения и прокатки маннесмановским методом прокатки бесшовных труб на оправке. За последней чистовой прокаткой для придания окончательной формы следовала закалка в поточной линии и последующий отпуск. В таблице 4 показаны температура нагрева стальной заготовки, конечная температура прокатки, температура дополнительного нагрева и температура закалки в поточной линии.

Время дополнительного нагрева составляло 10 минут, и закалку выполняли в воде. Условия отпуска корректировались для каждой стали, чтобы обеспечить предел текучести вблизи верхнего предела так называемой "стальной трубы класса 110 ksi", а именно 862 МПа. То есть короткие трубы, полученные путем разрезания каждой трубы в состоянии после закалки, подвергали отпуску при различных температурах не выше, чем температура превращения Ac1, в испытательной нагревательной печи. Для каждой стали определяли соотношение между температурой отпуска и пределом текучести и в зависимости от полученного соотношения выбирали подходящую температуру для обеспечения предела текучести около 862 МПа, а затем осуществляли отпуск, выдерживая стальную трубу при этой подходящей температуре в течение 30 минут.

Измеряли размер аустенитных зерен в каждой стальной трубе в состоянии после закалки, а затем отрезали образцы от каждой стальной трубы и подвергали их описанным ниже испытаниям. Также изучали свойства бесшовной стальной трубы и прокаливаемость каждой стали.

1. Прокаливаемость

От каждой стальной заготовки перед прокаткой трубы отрезали образец для торцевой пробы на прокаливаемость, аустенизировали при 950°С и определяли прокаливаемость по Джомини. Прокаливаемость оценивали путем сравнения твердости по шкале С Роквелла в положении 10 мм от закаленного конца (JHRC10) со значением (С%×58)+27, которое является прогнозируемым значением твердости по шкале С Роквелла, соответствующим доле мартенсита 90% для каждой стали. Было установлено, что образец с JHRC10 выше, чем значение (С%×58)+27, имеет отличную прокаливаемость, а образец с JHRC10 не выше, чем значение(С%×58)+27, имеет низкую прокаливаемость.

2. Размер аустенитных зерен

Образцы (с сечением 15 мм×15 мм) для наблюдения микроструктуры брали из средней части (в направлении толщины) каждой стальной трубы в состоянии после закалки. После полировки поверхности до зеркального состояния и травления насыщенным водным раствором пикриновой кислоты определяли размер аустенитных зерен под оптическим микроскопом согласно стандарту ASTM E112.

3. Испытание на растяжение

Круглый образец для испытания на растяжение, соответствующий стандарту API 5CT, отрезали в продольном направлении от каждой стальной трубы и выполняли испытание на растяжение при комнатной температуре, чтобы измерить предел текучести (YS), предел прочности при растяжении (TS) и отношение предела текучести к пределу прочности (YR).

4. Испытание на удар по Шарпи

Тестовый образец шириной 10 мм с V-образным надрезом, соответствующий стандарту JIS Z 2202 (1998), отрезали в продольном направлении от каждой трубы и выполняли испытания на удар по Шарли для измерения температуры перехода, определяемой по изменению поглощенной энергии (vTE).

5. Испытание на сопротивление РСС

Круглый стержень диаметром 6,35 мм отрезали в продольном направлении от каждой стальной трубы и определяли сопротивление РСС по методике NACE-TM-0177-A-96. Согласно этой методике измеряют критическое напряжение (максимальное прикладываемое напряжение, которое не вызывает разрушения за время испытания 720 часов, выраженное как отношение к действительному пределу текучести каждой стальной трубы) в насыщенном сероводородом водном растворе 0,5% уксусной кислоты + 5% хлорида натрия при парциальном давлении 101325 Па (1 атм) при 25°С. Сопротивление РСС признавалось отличным, когда критическое напряжение составляло 90% или более от YS.

Результаты этого исследования также представлены в таблице 4. В столбце "Прокаливаемость" каждый результат сравнения JHRC10 со значением (С%×58)+27 указан как "Отличная" или "Низкая" на основании критериев, уже упомянутых выше.

Из таблицы 4 видно, что стали D-U, имеющие химический состав согласно настоящему изобретению, имеют отличную прокаливаемость. Стальные трубы №1-18 согласно настоящему изобретению, которые были изготовлены с использованием упомянутых сталей в условиях, определенных настоящим изобретением, имели мелкие аустенитные зерна и высокое отношение предела текучести к пределу прочности, а также отличную вязкость и сопротивление РСС, несмотря на их высокий предел текучести - не ниже чем 848 МПа.

Что же касается сравнительных стальных труб №19-21, которые были изготовлены в условиях, определенных настоящим изобретением, но с использованием сталей V-X, химический состав которых находится за пределами, установленными настоящим изобретением, то они не достигли отличного сопротивления РСС и вязкости одновременно.

Например, в испытании №19 отношение предела текучести к пределу прочности низкое и сопротивление РСС ухудшилось, так как содержание С в стали V находится за пределами, предложенными в настоящем изобретении.

В испытании №20 значение формулы С+(Мn/6)+(Сr/5)+(Мо/3) (значение А) в стали W находилось за пределами, заданными настоящим изобретением, поэтому невозможно было получить однородную микроструктуру, и отношение предела текучести к пределу прочности низкое, следовательно, ухудшилось сопротивление РСС.

В испытании №21 сталь Х не удовлетворяет формуле (2), приведенной выше. Поэтому стальная труба имеет крупное аустенитное зерно и худшую вязкость.

С другой стороны, сравнительные стальные трубы №22-24, несмотря на то, что использованные стали D, F и G имели химический состав, заданный настоящим изобретением, не смогли обеспечить одновременно высокое сопротивление РСС и высокую вязкость, так как производственные условия не соответствовали условиям, определенным настоящим изобретением.

Например, в испытании №22 температура нагрева стальной заготовки превышала верхний предел 1300°С, заданный настоящим изобретением. Поэтому стальная труба имела крупное аустенитное зерно и худшую вязкость.

В испытании №23 конечная температура прокатки была 1150°С, что превышало верхний предел, заданный изобретением, поэтому стальная труба имела крупное аустенитное зерно и худшую вязкость.

В испытании №24 температура дополнительного нагрева была 1050°С, что превышает верхний предел, заданный изобретением, и стальная труба имела крупное аустенитное зерно и худшую вязкость.

Настоящее изобретение было описано конкретно со ссылками на типичные примеры, которые ни в коей мере не ограничивают объем изобретения. Следует отметить, что способ осуществления изобретения, не описанный в примерах, но удовлетворяющий его требованиям, также попадает под объем настоящего изобретения.

Промышленная применимость

Согласно настоящему изобретению бесшовную стальную трубу, имеющую однородную, мелкую, отпущенную мартенситную микроструктуру с мелкими аустенитными зернами размером не менее 7, обладающую высокой прочностью и вязкостью, а также имеющую высокое отношение предела текучести к пределу прочности и отличное сопротивление РСС, можно изготовить с помощью экономически эффективных средств, обеспечивающих экономию электроэнергии.

| название | год | авторы | номер документа |

|---|---|---|---|

| БЕСШОВНАЯ СТАЛЬНАЯ ТРУБА И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2017 |

|

RU2697999C1 |

| ВЫСОКОПРОЧНАЯ БЕСШОВНАЯ СТАЛЬНАЯ ТРУБА ДЛЯ ТРУБНЫХ ИЗДЕЛИЙ НЕФТЕПРОМЫСЛОВОГО СОРТАМЕНТА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2015 |

|

RU2661972C1 |

| НЕФТЕГАЗОПРОМЫСЛОВАЯ БЕСШОВНАЯ ТРУБА ИЗ МАРТЕНСИТНОЙ НЕРЖАВЕЮЩЕЙ СТАЛИ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2468112C1 |

| ВЫСОКОПРОЧНАЯ СТАЛЬ ДЛЯ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ, ИМЕЮЩАЯ НИЗКИЙ КОЭФФИЦИЕНТ ТЕКУЧЕСТИ И ПОВЫШЕННУЮ НИЗКОТЕМПЕРАТУРНУЮ ВЯЗКОСТЬ | 1996 |

|

RU2136776C1 |

| Высокопрочная коррозионно-стойкая бесшовная труба из нефтепромыслового сортамента и способ ее получения | 2019 |

|

RU2719212C1 |

| ВЫСОКОПРОЧНАЯ СВАРИВАЕМАЯ СТАЛЬ И ЕЕ ВАРИАНТЫ | 1996 |

|

RU2136775C1 |

| БЕСШОВНАЯ ТРУБА ИЗ МАРТЕНСИТНОЙ НЕРЖАВЕЮЩЕЙ СТАЛИ ДЛЯ НЕФТЕПРОМЫСЛОВОГО ТРУБНОГО ОБОРУДОВАНИЯ И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2007 |

|

RU2431693C1 |

| ВЫСОКОПРОЧНАЯ ГОРЯЧЕКАТАНАЯ СТАЛЬ С ВЫСОКОЙ УДАРНОЙ ПРОЧНОСТЬЮ И ПРЕДЕЛОМ ТЕКУЧЕСТИ НЕ МЕНЕЕ 800 МПА И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2015 |

|

RU2701237C2 |

| МАРТЕНСИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ | 2007 |

|

RU2416670C2 |

| БЕСШОВНАЯ СТАЛЬНАЯ ТРУБА И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2016 |

|

RU2706257C1 |

Изобретение относится к области термомеханической обработки. Стальную заготовку, содержащую, мас.%: С 0,15-0,20, Si 0,01- 0,15 включительно, Mn 0,05-1,0, Cr 0,05-1,5, Mo 0,05-1,0, Al≤0,10, V 0,01-0,2, Ti 0,002-0,03, В 0,0003-0,005 и N 0,002-0,01, один или более элементов, выбранных из группы: Са, Mg и РЗЭ, в заданном количестве, Р≤0,025%, S≤0,010% и Nb≤0,005%, при выполнении условий: С+(Мn/6)+(Сr/5)+(Мо/3)≥0,43 и Ti×N<0,0002-0,0006×Si, остальное Fe и примеси, нагревают до температуры 1000-1250°С, прокатывают с конечной температурой прокатки 900-1050°С, закаливают полученную стальную трубу непосредственно от температуры не ниже, чем температура превращения Аr3, подвергают отпуску в интервале температур от 600°С до температуры превращения Aс1 или после прокатки полученную стальную трубу дополнительно нагревают в интервале температур от температуры превращения Ас3 до 1000°С в поточной линии, закаливают ее от температуры не ниже, чем температура превращения Аr3, и подвергают отпуску в интервале температур от 600°С до температуры превращения Aс1. Полученная труба обладает высокой прочностью и отличной вязкостью, а также имеет высокое отношение предела текучести к пределу прочности и отличное сопротивление РСС. 2 н.п. ф-лы, 4 табл.

1. Способ изготовления бесшовной стальной трубы с пределом текучести не менее 759 МПа, в котором заготовку из стали, имеющей следующий химический состав, мас.%:

причем в примесях содержание, мас.%:

при выполнении соотношений:

С+(Мn/6)+(Сr/5)+(Мо/3)≥0,43;

Ti×N<0,0002-0,0006×Si,

где С, Мn, Сr, Мо, Ti, N и Si - мас.% соответствующих элементов,

нагревают до температуры 1000-1250°С, затем осуществляют прокатку стальной трубы с конечной температурой прокатки 900-1050°С, закаливают полученную стальную трубу непосредственно от температуры не ниже, чем температура превращения Аr3, с последующим отпуском в интервале температур от 600°С до температуры превращения Ac1, при этом при необходимости после прокатки трубы осуществляют дополнительный нагрев полученной стальной трубы в интервале температур от температуры превращения Ас3 до 1000°С в поточной линии.

2. Способ изготовления бесшовной стальной трубы с пределом текучести не менее 759 МПа, в котором заготовку из стали, имеющей следующий химический состав, мас.%:

один или более элементов,

выбранных из группы:

причем в примесях содержание, мас.%:

Р не более 0,025

S не более 0,010

Nb менее 0,005

при выполнении соотношений, мас.%:

С+(Мn/6)+(Сr/5)+(Мо/3)≥0,43;

Ti×N<0,0002-0,0006×Si,

где С, Mn, Cr, Mo, Ti, N и Si - мac.% соответствующих элементов,

нагревают до температуры 1000-1250°С, затем осуществляют прокатку стальной трубы с конечной температурой прокатки 900-1050°С, закаливают полученную стальную трубу непосредственно от температуры не ниже, чем температура превращения Аr3, с последующим отпуском в интервале температур от 600°С до температуры превращения Aс1, при этом при необходимости после прокатки трубы осуществляют дополнительный нагрев полученной стальной трубы в интервале температур от температуры превращения Ас3 до 1000°С в поточной линии.

| JP 2001011568 A, 16.01.2001 | |||

| JP 20051466414 A, 09.06.2005 | |||

| US 2003066580 A1, 10.04.2003 | |||

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ТРУБ ИЗ МАЛОУГЛЕРОДИСТОЙ СТАЛИ | 2001 |

|

RU2210604C2 |

| RU 2070585 C1, 20 | |||

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| Предохранительное устройство для паровых котлов, работающих на нефти | 1922 |

|

SU1996A1 |

Авторы

Даты

2009-12-27—Публикация

2006-07-25—Подача