Изобретение, раскрытое в данной патентной заявке, было сделано следующими изобретателями: Махеш Чандра Сомани, Дэвид Артур Портер, Лео Пэнти Карялайнен, университет Оулу, а также Теро Тапио Расмус и Ари Михаэль Хирви, корпорация Раутаруукки. Изобретение было передано правопреемнику, корпорации Раутаруукки, заключенным между сторонами отдельным соглашением.

Область техники, к которой относится изобретение

Изобретение относится к способу изготовления высокопрочной конструкционной стали согласно п.1 формулы изобретения, а также к изделию, выполненному из такой высокопрочной конструкционной стали, согласно п.25 формулы изобретения. В частности, изобретение относится к способу закалки и перераспределяющей обработки (Q&P), осуществляемому в прокатном стане для горячей прокатки, а также к изделию из высокопрочной, ковкой, ударновязкой конструкционной стали, имеющему преимущественно мартенситную микроструктуру с небольшими фракциями мелкодисперсного остаточного аустенита.

Уровень техники

Обычно закалку с последующим отпуском применяют с целью получения высокопрочных конструкционных сталей с хорошими показателями ударной вязкости и удлинения. Однако отпуск представляет собой дополнительный этап технологического процесса, требующий временных и энергетических затрат из-за необходимости повторного нагревания стали после закалки от температур ниже Mf.

В последние годы современные высокопрочные стали с улучшенной ударной вязкостью получают преимущественно прямой закалкой. Несмотря на то, что ковкость таких сталей по показателям их удлинения или уменьшения площади поперечного сечения при разрыве в одноосном испытании на растяжение обычно имеет приемлемые значения, однородность их удлинения, то есть их рабочая прокаливаемость, может быть улучшена. Этот недостаток является серьезным сдерживающим фактором на пути применения таких сталей в более широком диапазоне и разнообразии областей, так как локализация деформации в процессе производства или в результате перегрузки при использовании конструкции из такой стали может послужить причиной разрушения целостности структуры.

Из-за все более возрастающего спроса на современные высокопрочные стали (AHSS) с превосходной ударной вязкостью и умеренной ковкостью, а также свариваемостью, свежие усилия были направлены на развитие новых составов и/или технологических процессов, чтобы удовлетворить меняющиеся запросы промышленности. В последние десятилетия в данной категории развивались двухфазные (DP) стали; многофазные (CP) стали; стали с пластичностью, индуцированной мартенситным превращением (TRIP), и стали с пластичностью, индуцированной двойникованием (TWIP), главным образом для удовлетворения запросов автомобильной промышленности. В качестве основных задач ставились сбережение энергии и сырья, повышение стандартов безопасности и защита окружающей среды. До сих пор предел текучести AHSS сталей с содержанием углерода по массе в интервале от 0,05 до 0,2% был ограничен значением около 500-1000 МПа.

Патентная публикация US 2006/0011274 A1 раскрывает относительно новый процесс, называемый закалка и перераспределяющая обработка (Q&P), который позволяет получать стали с микроструктурами, содержащими остаточный аустенит. Этот процесс закалки и перераспределяющей обработки в микроструктуре стали состоит из двухэтапной термообработки. После повторного нагревания с целью получения либо частично, либо полностью аустенитной микроструктуры, сталь закаляют до соответствующей заранее установленной температуры, находящейся в интервале температур между температурами начала (Ms) и окончания (Mf) формирования мартенсита. При такой температуре закалки (QT) желаемая микроструктура состоит из феррита, мартенсита и непревращенного аустенита, или мартенсита и непревращенного аустенита. На втором этапе перераспределяющей обработки, сталь либо выдерживают при температуре QT, либо нагревают до более высокой температуры, так называемой температуры перераспределения углерода (РТ), то есть PT≥QT. Задачей последующего этапа является обогащение непревращенного аустенита углеродом путем обеднения пересыщенного углеродом мартенсита. В Q&P процессе, интенсивно подавляется образование карбидов железа или бейнита, а остаточный аустенит стабилизируется, что дает преимущество при дальнейшем индуцированном деформацией переходе аустенита в мартенсит во время последующих операций формообразования.

Вышеуказанные разработки были направлены на улучшение механических и связанных с формообразованием свойств тонких стальных листов для применения их в автомобильной отрасли. В этой области применения не требуется хорошая ударная вязкость, а предел текучести ограничен значением менее 1000 МПа.

Задачей настоящего изобретения является получение, предпочтительно без дополнительного нагревания от температур ниже Mf, после закалки, изделия из конструкционной стали, имеющего предел текучести Rp0,2, равный по меньшей мере 960 МПа, и превосходную ударную вязкость, в частности температуру перехода, соответствующую 27 Дж при испытании по Шарпи образца с V-образным надрезом, ≤-50°C, предпочтительно ≤-80°C, совместно с хорошим общим однородным удлинением.

Несмотря на то, что наилучшее применение изобретения находится в области конструкционных сталей, следует понимать, что вышеуказанный способ и изделие из стали согласно настоящему изобретению могут также быть использованы как способ изготовления горячекатаных износостойких сталей, и что вышеуказанное изделие из высокопрочной конструкционной стали может быть использовано как горячекатаные износостойкие стали, даже несмотря на то, что хорошая ударная вязкость и ковкость не всегда требуются в областях применения износостойких сталей.

Раскрытие изобретения

В заявленном способе стальной сляб, болванку или заготовку, (далее просто стальной сляб) нагревают до установленной температуры на этапе нагревания, а затем подвергают термомеханической прокатке на этапе горячей прокатки. Термомеханическая прокатка содержит шаг горячей прокатки стального сляба I типа в температурном интервале, находящемся ниже температуры окончания рекристаллизации (RST) и выше температуры A3 образования феррита. Если этап нагревания стального сляба содержит нагревание до температуры в интервале 1000-1300°C, термомеханическая прокатка содержит дополнительно шаг горячей прокатки стального сляба II типа в области статической рекристаллизации выше критической температуры рекристаллизации (RLT), причем указанный шаг горячей прокатки II типа осуществляют до шага горячей прокатки стального сляба I типа в температурном интервале, находящемся ниже температуры окончания рекристаллизации (RST) и выше температуры А3 образования феррита. В случае если этап нагревания осуществляют при более низких температурах, в частности при 950°C, образующиеся в результате более мелкие исходные зерна аустенита исключают необходимость шага горячей прокатки II типа, осуществляемого при температуре выше критической температуры рекристаллизации (RLT), поэтому большая часть горячей прокатки может быть осуществлена при температуре ниже температуры окончания рекристаллизации (RST).

Суммарная деформация ниже температуры окончания рекристаллизации (RST) составляет по меньшей мере 0,4. После этого выполняют термомеханическую прокатку, то есть этап горячей прокатки, при этом горячекатаную сталь подвергают прямой закалке на этапе закалки до температуры в интервале между Ms и Mf для получения желаемых мартенситно-аустенитных фракций и затем выдерживают горячекатаную сталь при температуре окончания закалки (QT), медленно охлаждая ее от QT, или нагревают до температуры перераспределения углерода PT>QT для увеличения стабильности аустенита путем выполнения этапа перераспределяющей обработки с целью перераспределения углерода от пересыщенного мартенсита к аустениту. В дальнейшем за перераспределяющей обработкой с целью перераспределения углерода в микроструктуре стали, то есть этапом перераспределяющей обработки, осуществляют этап охлаждения горячекатаной стали до комнатной температуры. Во время этапа охлаждения некоторое количество аустенита может превращаться в мартенсит, а некоторое количество аустенита остается стабильным при комнатной температуре или ниже. В отличие от отпуска, во время перераспределяющей обработки формирование карбидов железа и разложение аустенита интенсивно подавляют путем подходящего подбора химического состава стали, главным образом, путем повышенного содержания в стали кремния вместе с алюминием или без него в таком количестве, которое позволяет обеспечивать подобный эффект.

Способ получения конструкционной стали, имеющей высокую прочность и высокую ударную вязкость, требует контроля аустенитной структуры, то есть размера зерен и их формы, а также плотности дислокаций перед началом закалки, то есть предпочтительна деформация и в режиме рекристаллизации, и в режиме без рекристаллизации, с последующей прямой закалкой и перераспределяющей обработкой (DQ&P). Термомеханическая прокатка с последующей прямой закалкой ведет к формированию мелких пучков и блоков мелких пластинок мартенсита, укороченных и расположенных случайным образом в различных направлениях. Такая микроструктура повышает прочность. Она также улучшает ударную вязкость и вязкость разрушения, способствуя более извилистому характеру распространения трещин. Кроме того, перераспределяющая обработка повышает стабильность аустенита, находящегося в микроструктуре стали после охлаждения до QT, что приводит к присутствию остаточного аустенита в микроструктуре стали при комнатной температуре и более низких температурах.

Остаточный аустенит, однако, частично метастабилен и превращается частично в мартенсит во время пластической деформации, что происходит при целенаправленной деформации стали, испытании стали на растяжение или перегрузке стальной конструкции при ее конечном использовании. Такое превращение аустенита в мартенсит увеличивает степень прокаливаемости и однородность удлинения стального изделия, помогая предотвратить локализацию деформации и преждевременный отказ конструкции вследствие пластического разрушения. Совместно с мелкими, укороченными и расположенными случайным образом пластинками мартенсита тонкие пленки остаточного аустенита также улучшают ударную вязкость и вязкость разрушения.

Преимущества шага прокатки I типа, приводящего к деформации зерен первичного аустенита (PAG), состоит в более медкодисперсном распределении аустенита во время последующей закалки до QT. Когда этот тип аустенита затем стабилизируют путем перераспределения углерода, получают улучшенную комбинацию механических свойств, в частности в отношении общего однородного удлинения и ударной вязкости.

Таким образом, способ согласно изобретению обеспечивает получение высокопрочной конструкционной стали, имеющей улучшенную комбинацию ударной вязкости, предпочтительно также вязкости разрушения, и общего однородного удлинения. Изделия из конструкционной стали согласно изобретению могут быть использованы в широком круге областей, в которых ударная вязкость и вязкость разрушения имеют большое значение, и/или когда требуется улучшенная деформационная способность без пластического разрушения. Применение высокопрочной стали означает возможность создания более легковесных конструкций.

Изобретенный способ может быть назван TMR-DQP, то есть термомеханическая прокатка с последующей прямой закалкой и перераспределяющей обработкой.

Описание чертежей

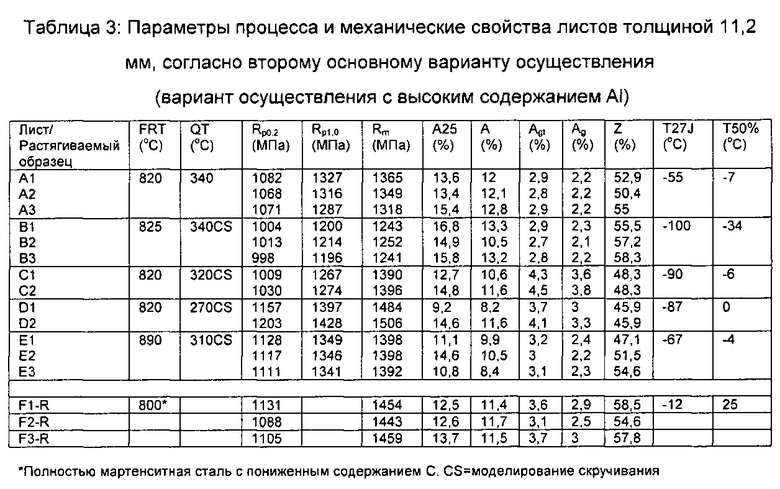

На фиг.1 изображена кривая «температура-время» согласно вариантам осуществления настоящего изобретения,

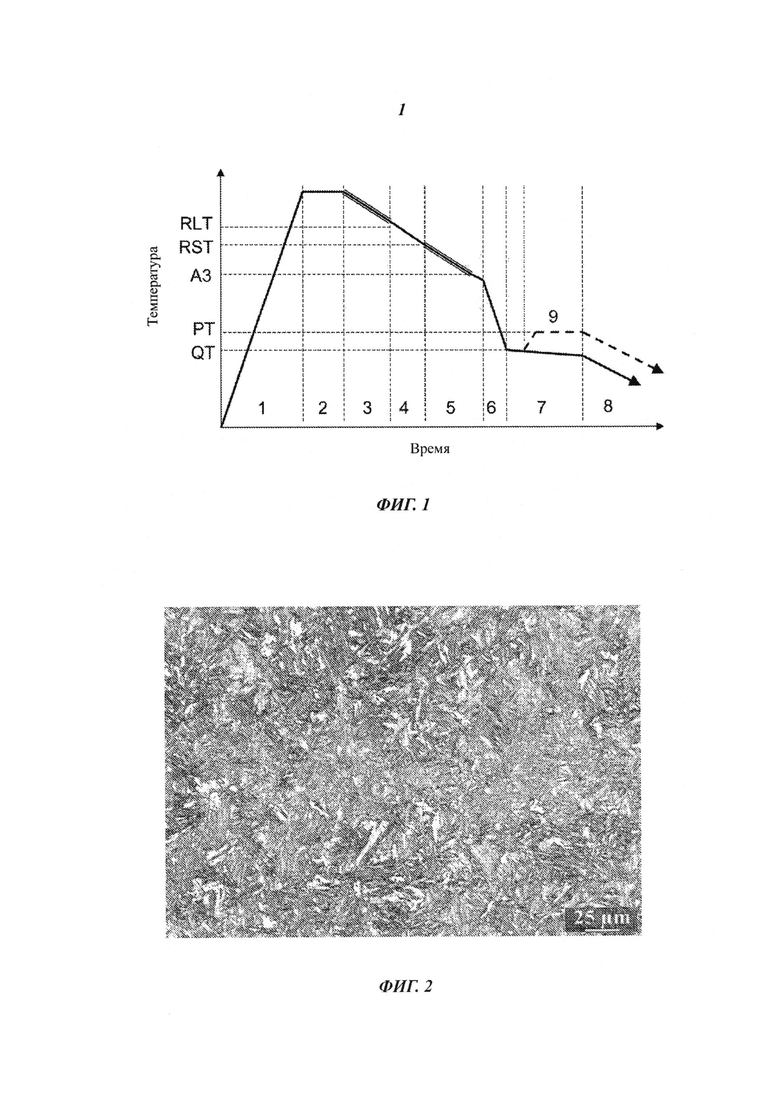

на фиг.2 изображена микроструктура высокопрочной конструкционной стали, содержащей остаточный аустенит и мелкие пучки/блоки тонких пластинок мартенсита, укороченных и расположенных случайным образом в различных направлениях,

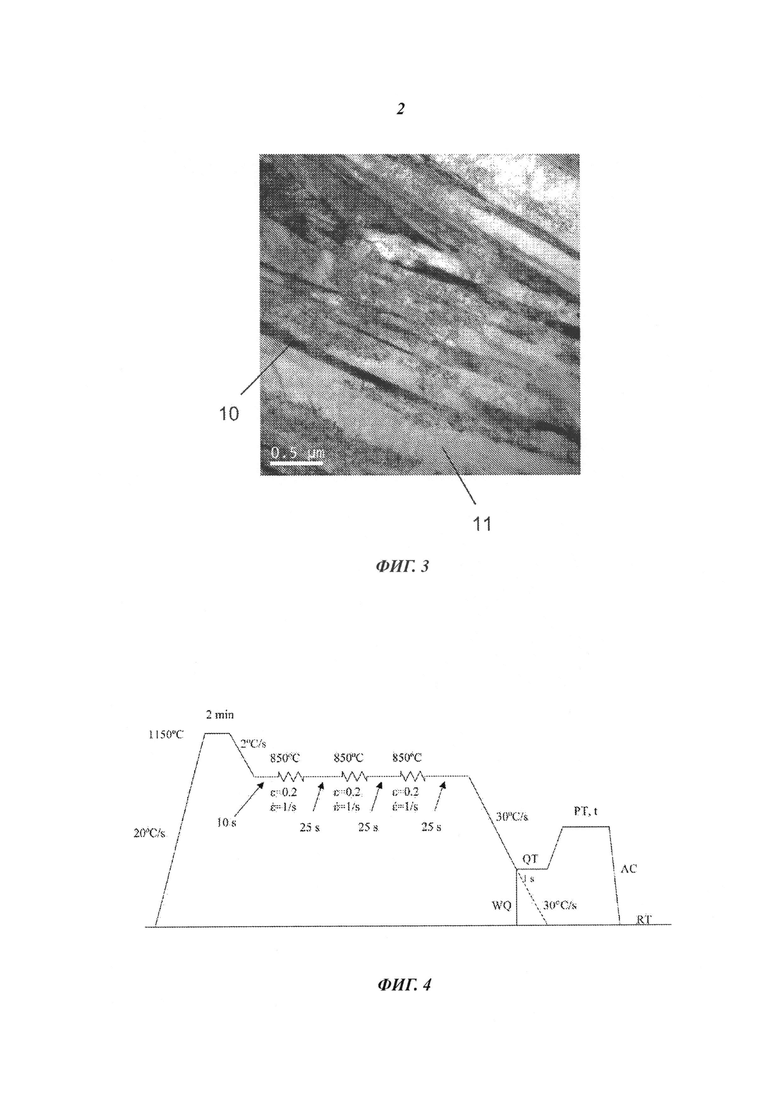

на фиг.3 изображена микрофотография трансмиссионной электронной микроскопии (ТЕМ) модельного образца, полученного в системе моделирования Gleeble, содержащего пласты/блоки тонких пластинок мартенсита (белые) и расположенный между пластинками аустенит (темный),

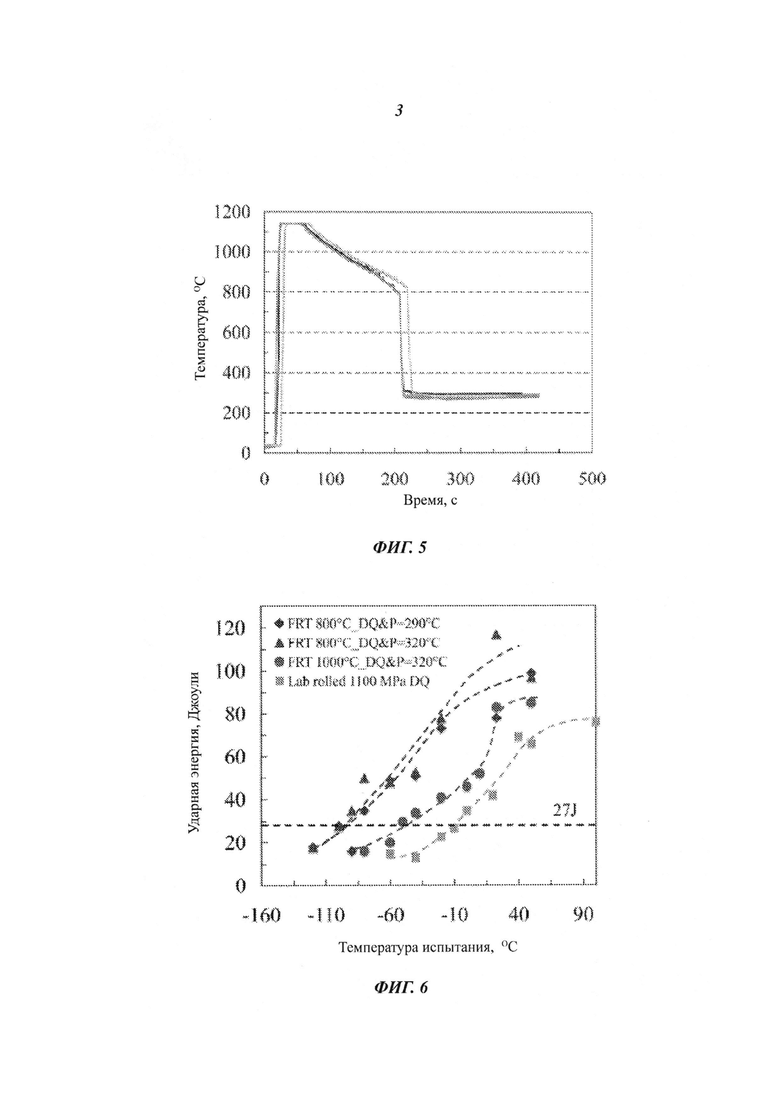

на фиг.4 изображена кривая «температура-время» варианта осуществления согласно изобретению, на фиг.5 изображена кривая «температура-время» варианта осуществления согласно изобретению, и

на фиг.6 изображены результаты испытания первого основного варианта осуществления (обозначен как вариант осуществления с высоким содержанием кремния в стали) на ударную вязкость по сравнению со сталью, подвергавшейся прямой закалке без перераспределяющей обработки,

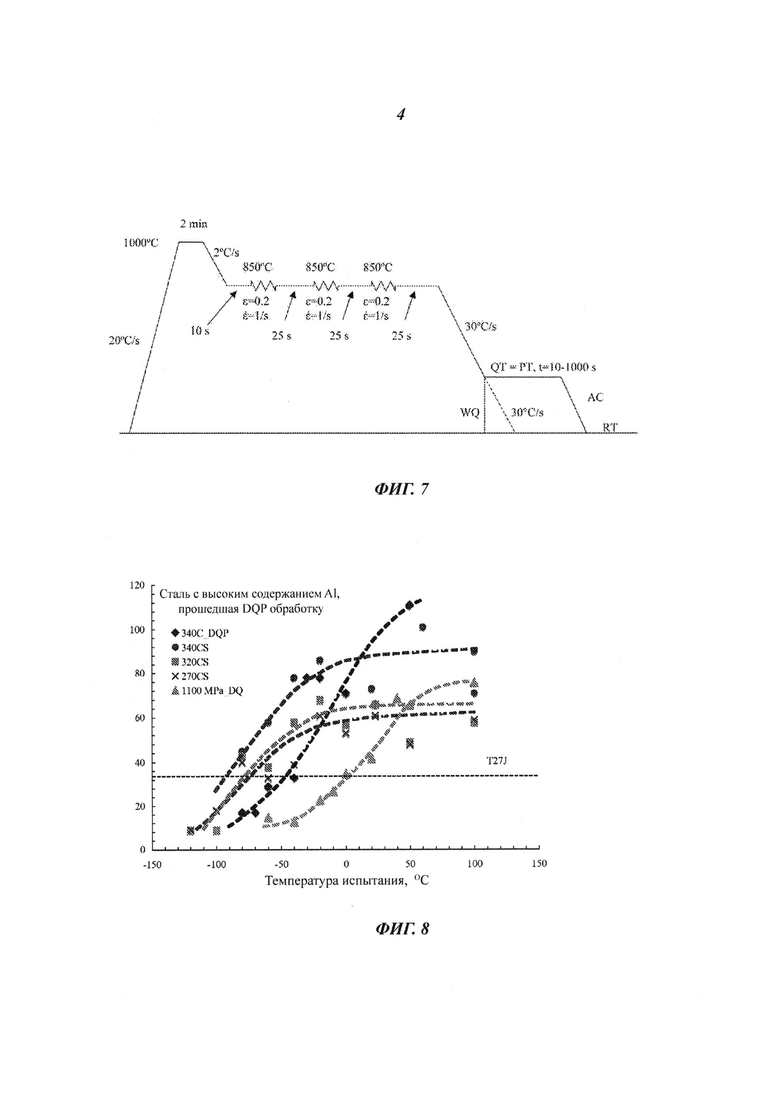

на фиг.7 изображена кривая «температура-время» варианта осуществления согласно изобретению,

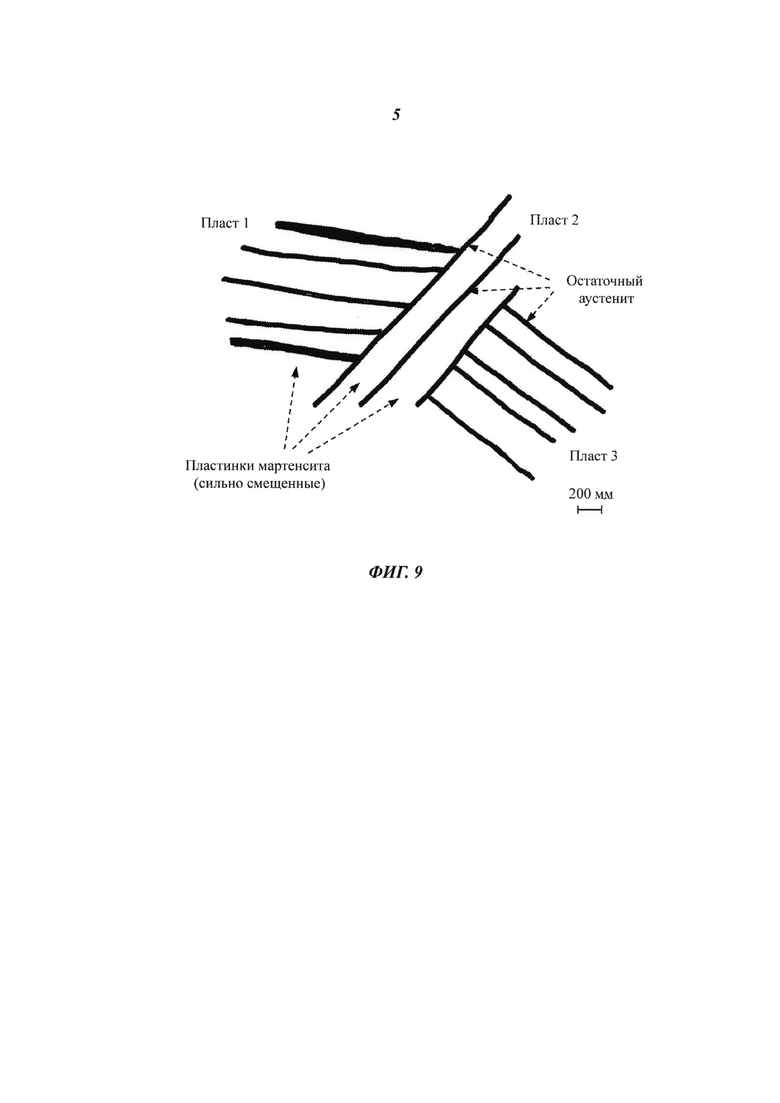

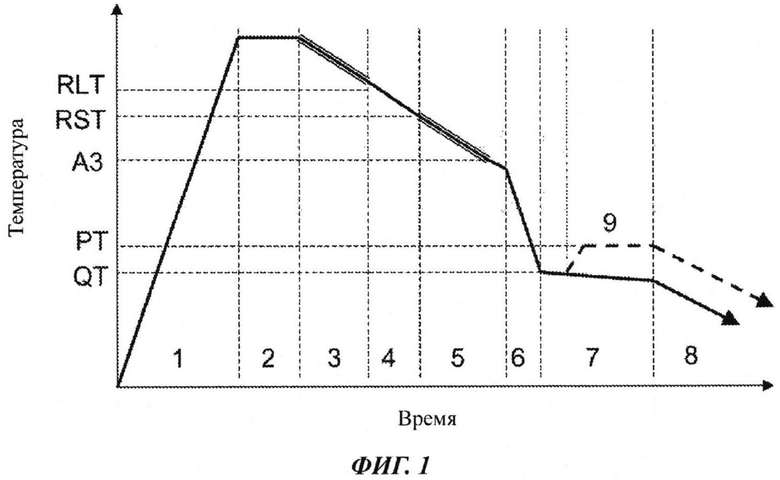

на фиг.8 изображены результаты испытания второго основного варианта осуществления (обозначен как вариант осуществления с высоким содержанием алюминия в стали) на ударную вязкость по сравнению со сталью, подвергавшейся прямой закалке без перераспределяющей обработки, и на фиг.9 схематично изображена микроструктура согласно одному варианту осуществления изобретения.

Описание сокращений и символов

ε - истинная деформация,

ε1, ε2, ε3 - истинные главные пластические деформации в трех основных перпендикулярных направлениях,

εeq - эквивалентная истинная пластическая деформация,

ε' - постоянная скорости истинной деформации,

A - общее удлинение,

AC - охлаждение на воздухе,

AF - степень легирования,

Ag - пластическое однородное удлинение,

Agt - общее однородное удлинение,

А3 - температура, ниже которой аустенит становится пересыщенным относительно феррита,

CEV - углеродный эквивалент,

CP - многокомпонентная фаза,

CS - моделирование намотки,

DI - идеальный критический диаметр,

DP - двухкомпонентная фаза,

DQ&P - прямая закалка и перераспределяющая обработка,

EBSD - дифракция обратного рассеивания электронов,

FRT - температура чистовой прокатки,

GAR - отношение длины зерна к его ширине,

h - длина элемента объема после пластической деформации,

Н - длина элемента объема перед пластической деформацией,

Mf - температура окончания формирования мартенсита,

Ms - температура начала формирования мартенсита,

PAG - зерно первичного аустенита,

РТ - температура перераспределения углерода (если перераспределяющую обработку осуществляют при температуре выше QT),

Q&P - закалка и перераспределяющая обработка,

QT - температура закалки или окончания закалки,

RLT - критическая температура рекристаллизации,

Rm - предел прочности при растяжении,

Rp0,2 - предел текучести при остаточной деформации 0,2%,

Rp1,0 - условный предел текучести при остаточной деформации 1,0%,

RST - температура окончания рекристаллизации,

RT - комнатная температура,

SEM - сканирующая электронная микроскопия,

t - время,

T27J - температура, соответствующая ударной вязкости 27 Дж,

Т50% - температура, соответствующая 50%-ному разрушению при срезе,

ТЕМ - трансмиссионная электронная микроскопия,

TMR - термомеханическая прокатка,

TMR-DQP - процесс термомеханической прокатки стали с последующей прямой закалкой и перераспределяющей обработкой,

TRIP - пластичность, индуцированная мартенситным превращением,

TWIP - пластичность, индуцированная двойникованием,

XRD - рентгенодифракционный анализ,

Z - уменьшение площади сечения.

Номера позиций и их расшифровка

1 - этап нагревания,

2 - этап выравнивания температуры,

3 - шаг горячей прокатки II типа в температурном интервале, в котором происходит рекристаллизация,

4 - период ожидания снижения температуры ниже RST,

5 - этап горячей прокатки I типа в диапазоне температур, в которых не происходит рекристаллизации,

6 - этап закалки,

7 - этап перераспределяющей обработки,

8 - этап охлаждения,

9 - альтернативный этап перераспределяющей обработки,

10 - остаточный аустенит,

11 - мартенсит.

Осуществление изобретения

Способ изготовления высокопрочной конструкционной стали согласно независимому п.1 формулы изобретения содержит следующие этапы:

- заготовительный этап для изготовления стального сляба (не показан на фигурах),

- этап 1 нагревания стального сляба до температуры в диапазоне от 950 до 1300°C,

- этап 2 выравнивания температуры стального сляба,

- этап 5 горячей прокатки стального сляба, содержащий шаг горячей прокатки I типа в диапазоне температур, в которых не происходит рекристаллизация, ниже RST, но выше температуры А3 образования феррита,

- этап 6 закалки горячекатаной стали со скоростью охлаждения по меньшей мере 20°C/с до температуры окончания закалки (QT), причем указанная температура окончания закалки (QT) находится в интервале температур между Ms и Mf,

- этап 7, 9 перераспределяющей обработки, способствующий переносу углерода в микроструктуре горячекатаной стали от мартенсита к аустениту, и

- этап 8 охлаждения горячекатаной стали до комнатной температуры посредством принудительного или естественного охлаждения.

Предпочтительные варианты осуществления способа раскрыты в зависимых пп.2-24 формулы изобретения.

Способ содержит этап 1 нагревания стального сляба до температуры в диапазоне от 950 до 1300°C с целью получения полностью аустенитной микроструктуры.

За этапом 1 нагревания следует этап 2 выравнивания температуры, позволяющий всем частям сляба достичь по существу одинакового уровня температуры.

Если этап 1 нагревания стального сляба до температуры в диапазоне 950-1300°C содержит нагревание стального сляба до температуры в диапазоне 1000-1300°C, то этап горячей прокатки также содержит шаг 3 горячей прокатки II типа, который осуществляют перед шагом 5 горячей прокатки I типа, для горячей прокатки стального сляба при температуре выше RLT в режиме с рекристаллизацией с целью уменьшения размера зерен аутенита. Для выполнения задач настоящего изобретения этап горячей прокатки содержит шаг 5 горячей прокатки I типа, осуществляемый в температурном интервале, в котором не происходит рекристаллизация, то есть ниже RST и выше температуры А3 формирования феррита. Если этап горячей прокатки содержит и шаг 5 горячей прокатки типа I, осуществляемый в температурном интервале, в котором не происходит рекристаллизации, то есть ниже RST и выше температуры А3 формирования феррита, и шаг 3 горячей прокатки II типа для горячей прокатки стального сляба при температуре выше RLT в режиме с рекристаллизацией, между шагом 3 горячей прокатки II типа и шагом 5 горячей прокатки I типа может быть предусмотрен период 4 ожидания, в который не включена горячая прокатка какого-либо типа. Задача такого периода 4 ожидания между шагом 3 горячей прокатки II типа и шагом 5 горячей прокатки I типа состоит в том, чтобы обеспечить падение температуры горячекатаной стали ниже RST. Также возможны другие периоды ожидания во время шага 3 горячей прокатки II типа и шага 5 горячей прокатки I типа. Также возможно, что этап горячей прокатки содержит шаг горячей прокатки III типа, который осуществляют в период ожидания 4 в диапазоне температур ниже RLT и выше RST. Такая практика может оказаться полезной, например, в целях повышения производительности.

Если этап горячей прокатки содержит шаг горячей прокатки I типа, шаг горячей прокатки II типа и шаг горячей прокатки III типа, стальной сляб предпочтительно, но не обязательно, непрерывно подвергают прокатке во время шага горячей прокатки I типа, во время шага горячей прокатки II типа и во время шага горячей прокатки III типа, а также во время перемещения от шага горячей прокатки II типа к шагу горячей прокатки III типа и, соответственно, во время перемещения от а горячей прокатки III типа к шагу горячей прокатки I типа.

Горячую прокатку не осуществляют при температуре ниже А3, так как в противном случае не будет достигнут высокий предел текучести.

Шаг 5 горячей прокатки I типа при температуре, при которой не происходит рекристаллизации, за которой следует этап закалки 6, приводит к образованию в микроструктуре стали тонких пластов и блоков тонких пластинок мартенсита, укороченных и расположенных случайным образом в различных направлениях. Правильное состояние аустенита перед этапом 6 закалки и этапом 7 перераспределяющей обработки важно для обеспечения мелкодисперсности вторичного мартенсита и характера перераспределения углерода в мелкодисперсных слоях и пластинках аустенита субмикронного размера. Мелкодисперсные слои/пластинки аустенита нано/субмикронного размера между пластинками мартенсита обеспечивают необходимую рабочую прокаливаемость, улучшая тем самым баланс между удлинением до разрушения и разрывной прочностью такой высокопрочной конструкционной стали.

Согласно одному из вариантов осуществления, шаг 5 горячей прокатки I типа в температурном интервале, в котором не происходит рекристаллизация, содержит по меньшей мере 0,4 общей суммарной эквивалентной деформации. Происходит это потому, что общую суммарную эквивалентную деформацию Мизеса, равную 0,4, при температуре ниже RST считают предпочтительной, минимальной необходимой для обеспечения достаточного кондиционирования аустенита перед этапом 6 закалки и этапом 7 перераспределяющей обработки.

Это означает, что отношение (GAR) длины зерна первичного первичного аустенита (PAG) к его ширине может быть, к примеру, от 2,2 до 8,0 или от 2,3 до 5,0, что соответствует общей накопленной эквивалентной деформации от 0,4 до 1,1 и от 0,4 до 0,8, соответственно.

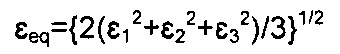

В данном описании термин «деформация» означает эквивалентную истинную пластическую деформацию Мизеса. Она описывает распространение пластической деформации во время прокатных проходов или этапов прессования в экспериментах в системе моделирования Gleeble, описанных ниже, или во время предварительного деформирования, которому подвергают сталь перед использованием, посредством следующего уравнения:

где ε1, ε2 и ε3 - такие главные пластические истинные деформации в стали, что:

ε1+ε2+ε3=0.

Истинная деформация задана натуральным логарифмом отношения длины элемента объема после пластической деформации (h) к его длине до пластической деформации (Н), то есть:

ε=ln(h/H).

Можно заметить, что в то время как истинная деформация может быть как положительной, так и отрицательной величиной, эквивалентная деформация всегда является положительным числом, независимо от того, является главная деформация деформацией растяжения или сжатия.

В качестве примера вышесказанного, суммарная истинная эквивалентная деформация, равная 0,4, соответствует уменьшению толщины при прокате листового материала на 29% или уменьшению площади сечения при прокате прутка на 33%.

Этап горячей прокатки предпочтительно осуществляют таким образом, чтобы конечная толщина горячекатаной стали составляла от 3 до 20 мм, и согласно вариантам осуществления изобретения, подробно раскрытым в нижеследующем описании, диапазоны толщин составляет от 3 до 11 и от 11 до 20 мм.

Сразу после этапа горячей прокатки горячекатаный сляб направляют на этап 6 закалки до температуры в диапазоне между температурами Ms и Mf со скоростью охлаждения по меньшей мере 20°C/с. Указанный этап закалки, то есть принудительное охлаждение, обеспечивает получение смеси из мартенсита и аустенита. Во время этапа 7 перераспределяющей обработки углерод перераспределяется в аустенит, повышая тем самым его стабильность по отношению к превращению в мартенсит на следующем этапе 8 охлаждения до комнатной температуры. Следует понимать, что во время этапа 7 перераспределяющей обработки только некоторое количество углерода, а не весь углерод, переходит из мартенсита в аустенит. В этом случае после охлаждения до комнатной температуры между трансформированными пластинками 11 мартенсита остается небольшая фракция мелкодисперсного аустенита 10. В результате мартенситная матрица обеспечивает требуемую прочность, в то время как небольшая фракция остаточного аустенита, распределенная очень тонко между мартенситными пластинками, повышает степень прокаливаемости, общее однородное удлинение и ударную вязкость.

Как известно, прямая закалка означает, что все термомеханические обрабатывающие операции, то есть этапы 3, 5 горячей прокатки завершают до выполнения закалки 6 непосредственно от тепла, полученного в процессе горячей прокатки. Это означает, что нет необходимости в повторном нагревании стали до температур закалки.

Более того, как следует из вышесказанного, способ не содержит каких-либо дополнительных этапов, предусматривающих нагревание от температур ниже Mf после закалки, например этапов отпуска, для которых потребовалось бы большее количество энергии на нагревание.

Согласно одному из вариантов осуществления, на этапе 6 закалки горячекатаный стальной сляб закаляют до температуры между температурами Ms и Mf при скорости охлаждения, по меньшей мере соответствующей скорости критического охлаждения CCR.

Температуры Ms и Mf варьируются в зависимости от химического состава стали. Они могут быть рассчитаны с помощью формулы, доступной в литературе, или определены экспериментально с использованием дилатометрических измерений.

Согласно одному из вариантов осуществления, температура окончания закалки (QT) ниже 400°C, но выше 200°C.

Температуру окончания закалки (QT) предпочтительно выбирают таким образом, чтобы после этапа 6 закалки при QT в начале этапа 7 перераспределяющей обработки в микроструктуре стали осталось подходящее количество аустенита. Это означает, что QT должна быть больше, чем Mf. Подходящее количество аустенита составляет по меньшей мере 5% для обеспечения существенного количества остаточного аустенита при комнатной температуре для получения улучшенных ковкости и ударной вязкости. С другой стороны, количество аустенита при QT сразу после закалки не может превышать 30%. В данном описании состав микроструктуры стали выражен в объемных процентах.

Согласно одному из предпочтительных вариантов осуществления, изображенному на фигуре 1 с номером позиции 7, этап 7 перераспределяющей обработки предпочтительно осуществляют по существу при температуре окончания закалки (QT).

Согласно альтернативному варианту осуществления, изображенному на фиг.1 с номером позиции 9, этап 9 перераспределяющей обработки осуществляют при температуре, по существу превышающей температуру окончания закалки (QT), предпочтительно выше температуры Ms. Нагревание до температуры выше температуры окончания закалки (QT) может быть осуществлено, например, с помощью оборудования индукционного нагрева на прокатном стане для горячей прокатки.

Предпочтительно этап (7 или 9) перераспределяющей обработки осуществляют при температуре в диапазоне 250-500°C.

Этап 7, 9 перераспределяющей обработки предпочтительно осуществляют так, что средняя скорость охлаждения во время этапа 7, 9 перераспределяющей обработки меньше средней скорости охлаждения при охлаждении на воздухе при рассматриваемой температуре. Максимальная средняя скорость охлаждения во время этого этапа может быть, например, 0,2°C/с, то есть намного меньше скорости охлаждения при охлаждении на воздухе при рассматриваемой температуре (QT). Замедление скорости охлаждения может быть реализовано различными способами.

Согласно одному из вариантов осуществления, способ содержит этап охлаждения, который осуществляют после этапа 6 закалки и перед этапом 7, 9 перераспределяющей обработки. В этом варианте осуществления скорость охлаждения уменьшают путем скручивания в спираль полосы материала после этапа 6 закалки. Полученная спираль позволяет охлаждать сталь очень медленно, но в некоторых случаях предпочтительно использовать на спиралях также и термощиты для еще большего снижения скорости охлаждения. В таком случае этап 7, 9 перераспределяющей обработки осуществляют после того, как скручена спираль, и тогда он не отличается от этапа 8 конечного охлаждения.

Согласно одному варианту осуществления изобретения скорость охлаждения ограничивают с помощью термощитов, приложенных к горячекатаным стальным листам или пруткам.

Согласно одному из вариантов осуществления, этап 7, 9 перераспределяющей обработки осуществляют по существу при постоянной температуре. Это может быть реализовано, например, в печи.

Предпочтительно, чтобы этап 7 перераспределяющей обработки осуществляли в течение 10-100000 с, предпочтительно во временном интервале 600-10000 с, отсчитываемом после достижения температуры окончания закалки (QT).

Этап 8 охлаждения, естественно, выполняют после этапа 7, 9 перераспределяющей обработки. Это может быть свободное охлаждение на воздухе или принудительное охлаждение до комнатной температуры.

Способ позволяет получить конструкционную сталь с пределом текучести Rp0,2≥960 МПа, предпочтительно Rp0,2≥1000 МПа.

Согласно одному из вариантов осуществления, этап предварительной деформации осуществляют следом за этапом 7, 9 перераспределяющей обработки. Предварительное деформирование 0,01-0,02, следующее за этапом 7, 9 перераспределяющей обработки, может привести к получению конструкционной стали с пределом текучести Rp0,2≥1200 МПа.

Предпочтительно, но не обязательно, что стальной сляб, также как и изделие из горячекатаной высокопрочной конструкционной стали, содержит железо и неизбежные примеси, и дополнительно содержит, по меньшей мере, следующие дополнительные элементы в массовых процентах: С: от 0,17 до 0,23%,

Si: от 1,4 до 2,0% или Si+Al: от 1,2 до 2,0%, где Si по меньшей мере 0,4% и Al по меньшей мере 0,1%, предпочтительно по меньшей мере 0,8%,

Mn: от 1,4 до 2,3%, и

Cr: от 0,4 до 2,0%.

Причины установления границ такого предпочтительного химического состава следующие:

Углерод, C, в указанном диапазоне необходим для достижения желаемого уровня прочности при значительной вязкости и свариваемости. Низкие уровни содержания углерода приведут к слишком низкой прочности, в то время как более высокие уровни его содержания ухудшают вязкость и свариваемость стали.

Как кремний Si, так и алюминий Al предотвращают образование карбида (а именно карбида железа, цементита) и способствуют перераспределению углерода от пересыщенного мартенсита к мелкодисперсному аустениту. Эти легирующие элементы помогают углероду оставаться в растворе в аустените во время и после перераспределяющей обработки 7, 9 путем торможения образования карбидов. Так как высокое содержание кремния может являться причиной плохого качества поверхности, возможна частичная замена кремния алюминием, Al, поскольку эффективность алюминия в стабилизации аустенита несколько хуже по сравнению с кремнием. Алюминий известен своей способностью повышать температуру превращений, следовательно, химический состав нуждается в тщательном контроле, чтобы предотвратить расширение межкритической области или индуцированное деформацией формирование феррита во время прокатки и/или последующего принудительного охлаждения. Вот почему стальной сляб, также как и горячекатаная высокопрочная конструкционная сталь, предпочтительно содержит, в массовых процентах, Si: от 1,4 до 2,0% или, альтернативно, Si+Al: от 1,2 до 2,0%, причем Si по меньшей мере 0,4% и Al по меньшей мере 0,1%, предпочтительно по меньшей мере 0,8%, в массовых процентах стального сляба или конструкционной стали. Такое определение содержит оба варианта осуществления, и первый основной (обозначенный как вариант осуществления с высоким содержанием Si), и второй основной (обозначенный как вариант осуществления с высоким содержанием Al).

Марганец, Mn, при содержании в определенном диапазоне, обеспечивает надлежащую прокаливаемость, способствуя формированию мартенсита во время закалки и предотвращая формирование бейнита или феррита. Вот почему нижний предел составляет 1,4%. Верхний предел содержания марганца равен 2,3% для предотвращения чрезмерной сегрегации и структурного расслоения, которые пагубно сказываются на ковкости.

Хром, Cr, при содержании в определенном диапазоне, также обеспечивает надлежащую прокаливаемость, способствуя формированию мартенсита во время закалки и предотвращая формирование бейнита или феррита. Вот почему нижний предел составляет 0,4%. Верхний предел равен 2,0%, чтобы предотвратить чрезмерную сегрегацию и структурное расслоение, которые пагубно сказываются на ковкости.

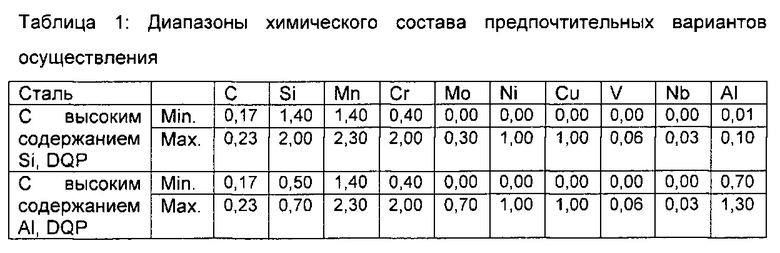

Согласно первому основному варианту осуществления (обозначенному как вариант осуществления с высоким содержанием Si), кремний, Si, необходим в количестве, по меньшей мере, 1,4% для предотвращения образования карбида и перераспределению углерода от пересыщенного мартенсита к мелкодисперсному аустениту. Высокая концентрация кремния помогает углероду оставаться в растворе в аустените во время и после перераспределяющей обработки 7, 9 путем сдерживания образования карбидов. Согласно указанному первому варианту осуществления (обозначенному как вариант осуществления с высоким содержанием Si) стальной сляб, также как горячекатаная высокопрочная конструкционная сталь, содержит железо и неизбежные примеси, а также по меньшей мере следующие элементы в массовых процентах: C: от 0,17 до 0,23%, Si: от 1,4 до 2,0%, Mn: от 1,4 до 2,3%, и Cr: от 0,4 до 2,0%.

Согласно второму основному варианту осуществления (обозначенному как вариант осуществления с высоким содержанием Al) стальной сляб, также как и горячекатаная высокопрочная конструкционная сталь, содержит железо и неизбежные примеси, а также по меньшей мере следующие элементы в массовых процентах:

C: от 0,17 до 0,23%,

Si+Al: от 1,2 до 2,0%, причем Si по меньшей мере 0,4% и Al по меньшей мере 0,1%, предпочтительно по меньшей мере 0,8%,

Mn: от 1,4 до 2,3%, Cr: от 0,4 до 2,0%, и

Мо: от 0 до 0,7%, предпочтительно от 0,1 до 0,7%.

Согласно предпочтительной реализации второго основного варианта осуществления (обозначенного как вариант осуществления с высоким содержанием Al) стальной сляб, также как и горячекатаная высокопрочная конструкционная сталь, содержит железо и неизбежные примеси, а также по меньшей мере следующие элементы в массовых процентах:

C: от 0,17 до 0,23%,

Si+Al: от 1,2 до 2,0%, причем Si от 0,4 до 1,2% и Al от 0,8 до 1,6%, наиболее предпочтительно Si от 0,4 до 0,7% и Al от 0,8 до 1,3%,

Mn: от 1,4 до 2,3%, Cr: от 0,4 до 2,0%, и

Mo: от 0 до 0,7%, предпочтительно от 0,1-0,7%.

Молибден, Mo, при содержании в определенном диапазоне, предпочтительно от 0,1 до 0,7%, сдерживает реакцию бейнита, тем самым улучшая прокаливаемость. Хотя Мо известен как элемент, способствующий образованию карбида с точки зрения термодинамики, однако благодаря сильному эффекту примесного торможения, в действительности осаждение карбида тормозится или останавливается при более низких температурах, таким образом, способствуя перераспределению углерода и стабилизации аустенита. Наряду с улучшением прочности и ковкости сталей, в действительности это может инициировать возможность снижения требуемого уровня кремния.

Безотносительно к тому, как выполняют перераспределение углерода, предпочтительно, чтобы состав стали обеспечивал в дальнейшем подходящую прокаливаемость.

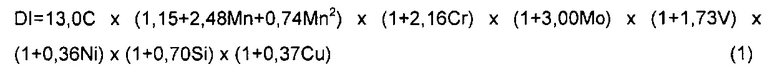

Прокаливаемость может быть определена различными способами. Здесь прокаливаемость может быть обозначена как DI, где DI - показатель прокаливаемости, вычисляемый согласно стандарту ASTM А255-89 по следующей формуле:

где содержание легирующих элементов задано в массовых процентах, a DI в мм.

В одном из вариантов осуществления горячую прокатку осуществляют таким образом, что толщина горячекатаной стали составляет от 3 до 20 мм, предпочтительно от 3 до 11 мм, а стальной сляб, также как и горячекатаная высокопрочная конструкционная сталь, содержит в массовых процентах такой состав легирующих компонентов, что показатель прокаливаемости DI, рассчитанный по формуле (1), превышает 70 мм. Это обеспечивает хорошую прокаливаемость, в особенности для изделий в виде полос или листов с толщиной от 3 до 11 мм без нежелательного образования бейнита.

В таблице 1 представлен ранее упоминавшийся диапазон содержания химических компонентов в первом основном варианте осуществления (обозначенном как вариант осуществления с высоким содержанием Si) и, соответственно, во втором основном варианте осуществления (обозначенном как вариант осуществления с высоким содержанием Al), который был разработан с целью получения нужных свойств, в особенности для изделий в виде полос или листов с толщиной от 3 до 11 мм, изготовленных согласно заявленному способу.

Кроем того, в таблице 1 приведены верхние пределы содержания возможных таких дополнительных легирующих элементов в первом основном варианте осуществления (обозначенном как вариант осуществления с высоким содержанием Si) и, соответственно, во втором основном варианте осуществления (обозначенном как вариант осуществления с высоким содержанием Al), как: Мо (≤0,3%, ≤0,7%, соответственно), Ni (≤1,0%, ≤1,0%, соответственно), Cu (≤1,0%, ≤1,0%, соответственно) и V(≤0,06%, ≤0,06%, соответственно), причем один или более легирующие элементы, которые также могут быть выбраны по отдельности, предпочтительны в порядке расширения способа согласно изобретению на плиты с толщиной, увеличенной до 20 мм, в частности с толщиной от 11 до 20 мм. Например, один или более из легирующих элементов Mo, Ni, Cu, Nb, V, представленных в таблице 1, может быть использован для увеличения прокаливаемости, в особенности прокаливаемости листов с увеличенной толщиной от 11 до 20 мм. Также могут быть использованы другие легирующие элементы, повышающие прокаливаемость.

В другом варианте осуществления, горячую прокатку 3, 5 осуществляют таким образом, что толщина горячекатаной стали составляет от 3 до 20 мм, предпочтительно от 11 до 20 мм, а стальной сляб, также как и горячекатаная конструкционная сталь имеет такой состав в массовых процентах, что показатель прокаливаемости DI, рассчитанный по формуле (1), составляет по меньшей мере 125 мм. Тем самым обеспечивается прокаливаемость, в особенности изделий в виде полосы или листа с толщиной от 11 до 20 мм, без образования нежелательного бейнита.

Кроме элементов, указанных в уравнении 1, для повышения DI, то есть прокаливаемости, TMR-DQP сталей может быть добавлен бор В от 0,0005 до 0,005%, в массовых процентах. Эффективность бора описывается множителем бора BF, описанном более подробно в стандарте ASTM А255-89. Содержащие бор стали могут быть обработаны способами, описанными для сталей, не содержащих бор.

В первом предпочтительном варианте осуществления (обозначенном как вариант осуществления с высоким содержанием Si), при указанном добавлении бора потребуется также добавить от 0,01 до 0,05% Ti, в массовых процентах, для формирования осадка TiN и предотвращения взаимодействия бора В с азотом N в стали во время термомеханической обработки. Однако в таких случаях сталь может иметь несколько более низкие ударные свойства из-за присутствия включений TiN. Однако вредное влияние включений TiN может быть нейтрализовано путем добавления до 4% Ni, в частности от 0,8 до 4%, что дает хорошие ударные свойства, такие же, как у DQP сталей, не содержащих бор.

Во втором основном варианте осуществления (обозначенном как вариант осуществления с высоким содержанием Al) также может быть добавлен бор В, в массовых процентах, 0,0005-0,005%, без намеренного добавления титана, так как азот N будет связываться с алюминием в AlN.

Также возможно, но не обязательно, что стальной сляб, также как и горячекатаная высокопрочная конструкционная сталь, не содержит титана, Ti, в качестве специальной добавки. Как понятно из вышесказанного, титан может образовывать TiN, который может оказывать влияние на ударную вязкость. Другими словами, стальной сляб, также как и горячекатаная высокопрочная конструкционная сталь, предпочтительно, но не обязательно, не содержит титана.

Более того, как показано ниже в примерах, поскольку необходимая прокаливаемость может быть достигнута без добавления бора, то тогда по существу нет необходимости добавлять в сталь в качестве легирующего элемента титан. Как понятно из вышесказанного, стальной сляб, также как и горячекатаная сверхпрочная конструкционная сталь, по возможности, но не обязательно, не содержит бор.

Также возможно, но не обязательно, что стальной сляб, также как и горячекатаная высокопрочная конструкционная сталь, не содержит ниобий, Nb. Однако небольшие добавки Nb могут быть применены для контроля RST и, тем самым, облегчения TMR (прокатки 5 I типа). По этой причине, стальной сляб, также как и горячекатаная высокопрочная конструкционная сталь, может содержать от 0,005 до 0,05%, в частности от 0,005 до 0,035% Nb.

Особенно в первом основном варианте осуществления (обозначенном как вариант осуществления с высоким содержанием Si), предпочтительно использовать Al в количестве от 0,01 до 0,10% для раскисления стали и достижения, таким образом, низкого уровня кислородных включений. Вдобавок стальной сляб, также как и горячекатаная высокопрочная конструкционная сталь, может содержать небольшое количество кальция, Ca, который может присутствовать, например, за счет контроля включений при литье стали, раскисленной алюминием.

Более того, предпочтительно, чтобы максимально допустимые значения примесных элементов Р, S и N в массовых процентах были следующими: P<0,012%, S<0,006% и N<0,006%, это означает, что эти значения должны контролироваться надлежащим образом путем правильной установки плавильного режима с целью достижения хорошей ударной вязкости и сгибаемости стали.

В тех случаях, когда специально не вводят добавок, стальной сляб и стальное изделие может содержать, в массовых процентах, остаточные элементы, в частности:

Cu: менее 0,05%,

Ni: менее 0,07%,

V: менее 0,010%,

Nb: менее 0,005%,

Mo: менее 0,02%,

Al: менее 0,1%,

S: менее 0,006%,

N: менее 0,006%, и/или

P: менее 0,012%.

Точную комбинацию легирующих элементов определяют в зависимости от толщины стального продукта и охлаждающей мощности оборудования, доступного для прямой закалки. В общих чертах, задача состоит в применении минимального количества легирующих компонентов для достижения необходимой мартенситной микроструктуры без формирования бейнита или феррита во время закалки. В таком случае, себестоимость продукции может быть сохранена на минимальном уровне.

Изделие из высокопрочной конструкционной стали имеет предел текучести Rp0,2≥960 МПа, предпочтительно Rp0,2≥1000 МПа, и отличается микроструктурой, содержащей по меньшей мере 80% мартенсита и 5-20% остаточного аустенита.

По меньшей мере 80% мартенсита необходимо для достижения желаемой прочности, а 5-20% остаточного аустенита необходимы для достижения высокой ударной вязкости и ковкости.

Предпочтительно изделие из высокопрочной конструкционной стали имеет температуру (T27J), соответствующую 27Дж при испытании по Шарли образца с V-образным надрезом, менее -50°C, предпочтительно менее -80°C.

Температура (T27J), соответствующая 27 Дж при испытании по Шарли образца с V-образным надрезом, означает температуру, при которой может быть достигнута ударная энергия 27 Дж с образцами для испытания на удар согласно стандарту EN10045-1. Ударная вязкость улучшается при снижении значения T27J.

Результаты испытаний механических свойств приведены ниже в описании.

Наиболее предпочтительный вариант осуществления изделия из высокопрочной конструкционной стали раскрыт в зависимых п.п.26-38 формулы изобретения.

На фиг.2 изображена полученная с использованием световой микроскопии предпочтительная микроструктура изделия из высокопрочной конструкционной стали, то есть тонкие пластинки мартенсита, укороченные и расположенные случайным образом в различных направлениях, и остаточный аустенит. На фиг.3, трансмиссионная электронная микрофотография, изображены вытянутые слои аустенита (темным) 10 между пластинками 11 мартенсита. Присутствие остаточного аустенита также было видно на SEM-EBSD микрофотографиях.

Мелкодисперсность остаточного аустенита 10 (субмикронный/нанометровый размер) улучшает его стабильность, как во время деформации, так и во время отбортовки внутренних кромок или сгибания, или перегрузки, остаточный аустенит превращается в мартенсит через широкий интервал деформаций. В данном случае 5-20% остаточного аустенита придают изделиям из высокопрочной конструкционной стали улучшенную формуемость и способность переносить перегрузку.

Как понятно из вышесказанного, остаточный аустенит стабилизируют путем перераспределения углерода от пересыщенного мартенсита к аустениту, тем самым получая стабильный остаточный аустенит.

Даже несмотря на то, что небольшое количество промежуточных карбидов все же может присутствовать в стали, можно сказать, что изделие из стали согласно изобретению преимущественно не содержит карбидов железа (а именно цементита), наиболее предпочтительно, но не обязательно, сталь не содержит карбидов, образующихся после превращения ГЦК (гранецентрированной кубической решетки) в ОЦК (объемно-центрированную кубическую) решетку.

На фиг.9 схематично изображена микроструктура согласно одному из вариантов осуществления изобретения. Как можно видеть, микроструктура состоит из нескольких пластов. В некоторых случаях, эти пласты (пласт 1, 2 и 3 и т.д.) могут расширяться до размера зерна (PAG) первичного аустенита. Также можно увидеть, что микроструктура состоит из пластинок 11 мартенсита, укороченных и расположенных случайным образом в различных направлениях, а небольшие фракции мелкодисперсного остаточного аустенита 10 между пластинами мартенсита сильно смещены. Микроструктура, как изображено на фиг.9, по существу не содержит карбидов.

Согласно одному из вариантов осуществления изобретения изделие из высокопрочной конструкционной стали представляет собой листовую сталь.

Согласно другому варианту осуществления изделие из высокопрочной конструкционной стали представляет собой стальную полосу.

Согласно другому варианту осуществления изделие из высокопрочной конструкционной стали представляет собой удлиненное стальное изделие в форме прутка.

Примеры первого основного варианта осуществления (вариант осуществления с высоким содержанием Si)

Первый основной вариант осуществления (вариант осуществления с высоким содержанием Si) настоящего изобретения далее раскрыт на основе примеров, в которых испытуемую сталь, содержащую (в массовых процентах) 0,2C-2,0Mn-1,5Si-0,6Cr, подвергали горячей прокатке, прямой закалке в интервале температур Ms-Mf и перераспределяющей обработке с целью подтверждения осуществимости изобретения для получения конструкционных сталей с пределом текучести, равным по меньшей мере 960 МПа, и улучшенной комбинацией прочности, ковкости и ударной вязкости.

Были исследованы два состояния аустенита, предшествующие закалке: деформированное и рекристаллизованное. Термомеханическое моделирование проводили в системе Gleeble для определения подходящих скоростей охлаждения и температур окончания охлаждения для получения фракций мартенсита в диапазоне 70-90% при температуре окончания закалки QT. Последующие лабораторные эксперименты по прокатке показали, что были получены желаемые мартенситно-аустенитные микроструктуры, а ковкость и ударная вязкость улучшены в данном классе высокопрочных сталей.

Изобретение далее подробно раскрыто с помощью 1) результатов модельных экспериментов в системе Gleeble и 2) результатов лабораторных экспериментов по горячей прокатке.

1. Модельные эксперименты в системе моделирования Gleeble

Предварительные модельные испытания на расширение проводили в системе Gleeble для приблизительного моделирования промышленного процесса прокатки при высоких и низких температурах чистовой прокатки, в результате чего перед закалкой образуются, соответственно, недеформированные (рекристаллизованные) и деформированные аустениты.

В случае недеформированного аустенита, образцы повторно нагревали со скоростью 20°C/с до температуры 1150°C, выдерживали в течение 2 минут и охлаждали со скоростью 30°C/с до температуры ниже Ms, получая фракции первичного мартенсита в диапазоне от 70 до 90%. Образцы затем выдерживали в течение 10-1000 с при температуре окончания закалки QT или выше нее, чтобы позволить углероду перераспределиться в микроструктуре стали, далее следовало охлаждение на воздухе между наковальнями в системе моделирования Gleeble (~10-15°C/с до температуры 100°C).

В случае деформированного аустенита, образцы повторно нагревали подобным образом, охлаждали до 850°C, выдерживали в течение 10 с, а затем обжимали тремя ударами, каждый с деформацией ~0,2 при скорости деформации 1 с-1. Время между ударами составляло 25 с. Образцы затем выдерживали в течение 25 с перед охлаждением со скоростью 30°C/с до температуры закалки ниже Ms, получая фракции первичного мартенсита в диапазоне от 70 до 90%. На фигуре 4 схематично изображена зависимость температуры от времени этого режима термомеханического моделирования.

Кривые расширения образцов, охлажденных со скоростью 30°C/с, обеспечивали возможность измерения температур Ms (395°C) и Mf (255°C). Они были такими, как ожидалось на основании данных стандартных уравнений, приведенных в литературе. Результаты дилатометрии позволяют предположить, что при температурах закалки 340, 320 и 290°C содержание фракции первичного мартенсита составит около 70, 80 и 90%, соответственно.

После прямой закалки в микроструктуре стали были видны рекристаллизованный недеформированный аустенит, крупнодисперсные пласты и блоки пластинок мартенсита. Однако, образцы, которые подвергались обжатию при температуре 850°C перед закалкой, демонстрировали более тонкие пласты и блоки пластинок мартенсита 11, укороченных и расположенных случайным образом в различных направлениях, фиг.2. Между пластинками мартенсита присутствовали вытянутые слои аустенита 10. Пример мелкодисперсного аустенита 10, расположенного между пластинами, показан на фиг.3.

Конечные фракции аустенита 10 варьируются в диапазоне 7-15%; обычно повышая температуру окончания закалки QT (290, 320, 340°C) и/или температуру перераспределения углерода РТ (370, 410, 450°C).

2. Лабораторные эксперименты по прокатке

На основе результатов экспериментов по расширению проводили серию испытаний по прокатке с использованием лабораторного прокатного стана, начиная с прокатки слябов размерами 110x80x60 мм, вырезанных из литых заготовок, имеющий состав 0,2C-2,0Mn-1,5Si-0,6Cr в массовых процентах. Прокатку выполняли способом, показанным на фиг.1. Температуру образцов во время горячей прокатки и охлаждения контролировали посредством термопар, размещенных в отверстиях, просверленных на краях образцов, посередине толщины и посередине длины. Образцы нагревали при температуре 1200°C в течение 2 ч (этапы 1 и 2 на фиг.1) в печи перед двустадийной прокаткой (этапы 3-5 на фиг.1). Этап 3, то есть этап горячей прокатки II типа содержал четыре прохода горячей прокатки до толщины 26 мм с деформацией около 0,2 за проход при температуре четвертого прохода около 1040°C. Этап 4 ожидания падения температуры ниже 900°C, которая была определена как ТОП (RST), и этап 5, то есть этап горячей прокатки I типа, содержал горячую прокатку до конечной толщины 11,2 мм за четыре прохода с деформацией около 0,21 за проход при температуре чистовой прокатки FRT в диапазоне температур 800-820°C (>А3), фиг.5. Все прокатные проходы проводили в одном и том же направлении, то есть параллельно длинной стороне сляба. Сразу после горячей прокатки 3, 5 образцы подвергали закалке 6, то есть охлаждали со скоростью по меньшей мере 20°C/с (в среднем скорость охлаждения составляла около 30-35°C/с, до температуры около 400°C), в баке с водой до почти 290 или 320°C (QT) и затем на 10 минут направляли на перераспределяющую обработку 7 в печь при постоянной температуре, фиг.5.

Микроструктуры лабораторных образцов высокопрочного DQ&P материала относительно размеров блоков и пластов мартенсита были абсолютно схожи с теми, что наблюдались в оптических микроструктурах модельных образцов, полученных с помощью системы моделирования Gleeble, указывая на то, что контроль условий деформации при горячей прокатке и прямой закалке до QT осуществлялся надлежащим образом. Микроструктура листа, прокатка которого осуществлялась при низкой FRT, содержит тонкие пласты и блоки тонких пластинок 11 мартенсита, укороченных и расположенных случайным образом в различных направлениях, а содержание аустенита 10 (измеренное с помощью XRD) находится в диапазоне 6-9%, независимо от температуры закалки и печи (290 или 320°C).

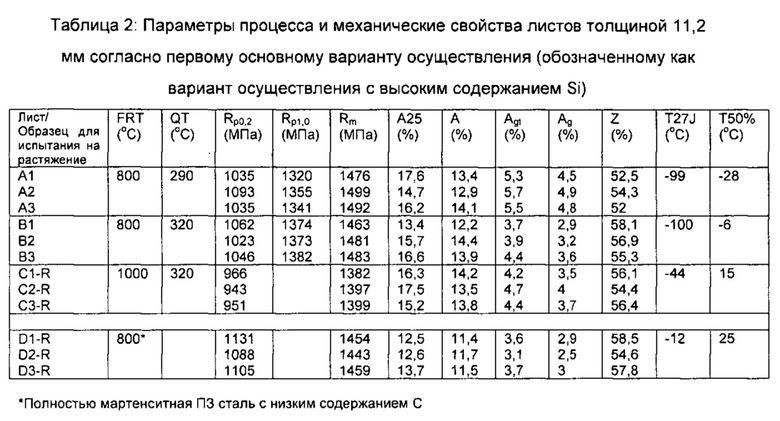

В таблице 2 представлены итоговые значения параметров процесса и механические свойства лабораторного листового проката A, B и C, имеющих общий для всех состав 0,2C-2,0Mn-1,5Si-0,6Cr. В таблице 2 отчетливо показаны всесторонние улучшения свойств в результате TMR-DQP, то есть после двустадийной прокатки с шагом 5 горячей прокатки I типа RST (FRT=800°C) по сравнению с прокаткой, содержащей только шаг 3 горячей прокатки II типа (FRT=1000°C). Также очевидно, что свойства улучшаются по сравнению с простой прямой закалкой стали с низким содержанием углерода, обладающей схожим пределом текучести.

Механические свойства листов А, В и С, изготовленных прямой закалкой и перераспределяющей обработкой (DQ&P) сравнивали с листом D, изготовленным с использованием простой прямой закалки до температуры ниже Mf, то есть до комнатной температуры, с использованием стали с составом, обеспечивающим аналогичный предел текучести, то есть 0,14C-1,13Mn-0,2Si-0,71 Cr-0,15Mo-0,033Al-0,03Ti-0,0017 В в массовых процентах. Сляб из такой стали подвергали горячей прокатке способом, описанным выше, в двустадийном режиме прокатки до низкой FRT, и прямой водной закалке до комнатной температуры.

Из каждого листа были вырезаны три образца для испытания на растяжение. Предел текучести при остаточной деформации 0,2% (Rp0,2) листов А и В был немного ниже, чем 1100 МПа, полученный для D. И предел текучести, и предел прочности при растяжении, полученные у рекристаллизованных DQ&P листов С (чистовая прокатка при около 1000°C), были ниже чем у А и В с температурами (FRT) чистовой прокатки 800°C. Это демонстрирует важность термомеханической прокатки, то есть деформации аустенита, для последующих характеристик фазовых превращений и результирующих свойств.

Предварительная деформация стали в некоторых областях применения может быть ощутимой или даже естественной, в этих случаях предел текучести стали при использовании превысит значения Rp0,2 в таблице 2: тогда предел текучести может превышать 1100, 1200 или даже 1300 МПа, в зависимости от приложенной предварительной деформации. Это подразумевает высокие значения Rp1,0, показанные сталями A и В.

Как показано в таблице 2, низкая температура чистовой прокатки (FRT), то есть шаг 5 горячей прокатки I типа, осуществляемая при температуре ниже температуры окончания рекристаллизации (RST), имеет значительное влияние на ударную вязкость в контексте DQ&P обработки. Для каждого листа приблизительно девять образцов размером 10×10 мм с V-образным надрезом прошли испытания по Шарли при различных температурах через область вязко-хрупкого перехода. Результаты были использованы для определения значений T27J и Т50% в таблице 2. Отдельные значения поглощенной энергии показаны на фиг.6. Из фиг.6 можно увидеть, что FRT 800°C с последующей прямой закалкой и перераспределяющей обработкой (лист A и B) приводит к улучшению ударной вязкости по сравнении с FRT 1000°C с последующей прямой закалкой и перераспределяющей обработкой (лист С), или в сравнении с простой прямой закалкой до комнатной температуры низкоуглеродистой стали (лист. D).

Далее, неожиданно было обнаружено, что несмотря на тот факт, что содержание углерода в образцах A и B (0,20%) выше чем в образце D (0,14%), температура (T27J),, соответствующая ударной энергии 27 Дж при испытании по Шарли образца с V-образным надрезом, и температура (Т50%), соответствующая 50%-ному разрушению при срезе, для листов А и В отчетливо ниже, то есть лучше, чем для листа D.

Согласно таблице 2, температуры (Т27Дж), соответствующие ударной энергии 27 Дж при испытании по Шарли образца с V-образным надрезом, DQP стали, могут быть менее -50°C при применении термомеханической прокатки, то есть при применении шага 5 прокатки I типа при температурах ниже RST.

TMR-DQP листы (A и B) в таблице 2 удовлетворяют требованию, связанному с получением при испытании на ударную вязкость по Шарли образца с V-образным надрезом хорошей температуры перехода T27J≤-50°C, предпочтительно ≤-80°C, а также предела текучести при остаточной деформации 0,2% Rp0,2 по меньшей мере 960 МПа, совместно с хорошим общим однородным удлинением.

В то время как общее удлинение (А) и уменьшение площади сечения при разрушении (Z) варьируются в узком диапазоне, общее однородное удлинение (Agt) и пластическое однородное удлинение (Ag) выше при более низкой температуре закалки 290°C, чем те же свойства, полученные при температуре закалки 320°C, что можно увидеть в таблице 2.

Согласно таблице 2, было достигнуто общее удлинение А≥10%, даже ≥12%, что также является хорошим значением при этом уровне прочности.

Согласно таблице 2, было достигнуто общее однородное удлинение Agt≥3,5%, даже Agt≥4,0%, что также является хорошим значением при этом уровне прочности.

Предпочтительно, особенно в первом основном варианте осуществления (обозначенном как вариант осуществления с высоким содержанием Si), температура окончания закалки QT находится в интервале температур между Ms и Mf, в частности, меньше 300°C, но больше 200°C, с целью достижения улучшенных свойств, связанных с удлинением.

Полученные в настоящем изобретении механические свойства сталей лучше тех, что получают при традиционных закалке и отпуске сталей одинакового класса прочности. Далее, должно быть отмечено получение хорошей комбинации механических свойств, включая прочность, ковкость и ударную вязкость, которые достигаются одновременно.

Примеры второго основного варианта осуществления (вариант осуществления с высоким содержанием Al)

Второй основной вариант осуществления (вариант осуществления с высоким содержанием Al) настоящего изобретения будет раскрыт посредством другого примера, в котором исследуемую сталь, содержащую (в % по массе) 0,2C-2,0Mn-0,5Si-1,0Al-0,5Cr-0,2Mo, подвергали горячей прокатке, прямой закалке в диапазоне температур Ms-Mf и перераспределяющей обработке с целью подтверждения применимости изобретения для получения конструкционных сталей с пределом текучести по меньшей мере 960 МПа и улучшенной прочности, ковкости и ударной вязкости.

Были исследованы два состояния аустенита, предшествующих закалке: деформированное и рекристаллизованное. Термомеханическое моделирование проводили в системе моделирования Gleeble для определения подходящих скоростей охлаждения и температур окончания охлаждения для получения при температуре окончания закалки QT мартенситных фракций в количестве 75-95%. Последующие лабораторные эксперименты по прокатке показали, что получают желаемые мартенситно-аустенитные микроструктуры, а также улучшаются ковкость и ударная вязкость в данном классе высокопрочных сталей.

Ниже раскрыт более подробно второй основной вариант осуществления изобретения посредством 1) результатов модельных испытаний в системе моделирования Gleeble и 2) результатов лабораторных испытаний по горячей прокатке.

1. Результаты модельных испытаний в системе моделирования Gleeble Проводили предварительное испытание на расширение в системе моделирования Gleeble для приблизительного моделирования промышленного процесса прокатки с высокими и низкими температурами чистовой прокатки, в результате чего перед закалкой получали недеформированные (рекристаллизованные) и деформированные (напряженные) аустениты, соответственно.

Для недеформированного аустенита образцы повторно нагревали со скоростью 20°C/с до 1000°C, выдерживали при этой температуре 2 мин и охлаждали со скоростью 30°C/с до температуры ниже Ms, что давало исходные мартенситные фракции в количестве 75-95%. Образцы выдерживали в течение 10-1000 с при температуре окончания закалки QT с целью перераспределения углерода, с последующим охлаждением на воздухе между наковален в системе моделирования Gleeble (~10-15°C/с до 100°C).

В случае деформированного аустенита образцы повторно нагревали способом, описанным выше, охлаждали до 850°C, выдерживали 10 с, и затем обжимали тремя ударами, каждый с деформацией ~0,2 и скоростью деформации 1 с-1. Время между ударами составляло 25 с.Образцы выдерживали 25 с перед охлаждением при 30°C/с до температуры закалки ниже Ms, что дает мартенситные фракции 75-95%. На фиг.7 изображена диаграмма «температура-время» данного режима термомеханического моделирования.

Кривые расширения образцов, охлажденных со скоростью 30°C/с позволяют измерить температуры Ms (400°C) и Mf (250°C). Эти значения оказались такими, как ожидалось на основании данных стандартных уравнений, приведенных в литературе. Результаты испытаний на расширение позволяют предположить, что количество исходных фракций мартенсита около 25, 12 и 7% присутствовало бы при температурах закалки 340, 310 и 290°C, соответственно.

После прямой закалки рекристаллизованного недеформированного аустенита в микроструктуре наблюдались крупнодисперсные пласты и блоки мартенситных пластинок. Однако, образцы, прошедшие перед закалкой обжатие при 850°C, показали более тонкие пласты и блоки пластинок 11 мартенсита, укороченных и расположенных случайным образом в различных направлениях, что также наблюдалось в DQP стали с высоким содержанием Si, описанной выше.

Содержание конечных фракций аустенита 10 варьировалось в узком диапазоне 5-10%, не зависимо от температур закалки и процесса перераспределения углерода (Т3=ТП) и/или времени 10-1000 с (в среднем 9,9 и 7% при 340, 310 и 290°C, соответственно).

2. Лабораторные испытания по прокатке

Основываясь на результатах экспериментов по расширению, проводили испытания по прокатке с использованием реверсивной прокатки на лабораторном прокатном стане, начинающем прокатку слябов толщиной 60 мм, длиной 110 мм и шириной 80 мм, вырезанных из литых заготовок, с составом 0,2C-2,0Mn-O,5Si-1,0Al-0,5Cr-0,2Mo в % по массе. Прокатку выполняли способом, показанным на фиг.1. Температуру образцов во время горячей прокатки и охлаждения контролировали через термопары, размещенные в отверстиях, просверленных на краях образцов в середине толщины и середине длины. Образцы нагревали при температуре 1200°C в течение 2 ч (этапы 1 и 2 на фиг.1) в печи перед двустадийной прокаткой (этапы 3-5 на фиг.1). Этап 3, то есть этап горячей прокатки II типа содержит четыре прохода горячей прокатки до толщины 26 мм с деформацией около 0,2 за проход при температуре четвертого прохода около 1040°C. Этап 4 содержит ожидание падения температуры до около 920°C, которая была определена как RST, и этап 5, то есть этап горячей прокатки I типа, содержит горячую прокатку до конечной толщины 11,2 мм за четыре прохода с деформацией около 0,21 за проход при температуре чистовой прокатки (FRT)≥820°C (>А3). Все проходы прокатки были параллельны продольной стороне сляба. Сразу после горячей прокатки 3, 5 образцы подвергали закалке 6, то есть охлаждали со скоростью по меньшей мере 20°C/с (средние скорости охлаждения составляли около 30-35°C/с до температуры около 400°C), в баке с водой до почти 340, 320 или 270°C (QT) и затем направляли на перераспределяющую обработку 7 в печь либо при постоянной температуре на 10 минут, либо при очень медленном остывании до температуры 50-100°C на период более 27 до 30 часов. Это также позволило понять влияние моделирования скручивания (CS) на механические свойства по сравнению с теми, что получали при перераспределяющей обработке в течение около 10 минут.

Характеристики микроструктуры лабораторных образцов высокопрочного TMR-DQP материала, связанные с размерами блоков и пластов мартенсита, были абсолютно аналогичны наблюдаемым в оптических микроструктурах образцов, смоделированных в системе моделирования Gleeble, указывая тем самым на то, что условия деформации при горячей прокатке и прямой закалке до QT контролировались надлежащим образом. Микроструктура листового проката при низкой FRT содержит тонкие пласты и блоки тонких пластинок 11 мартенсита, укороченных и расположенных случайным образом в различных направлениях, а содержание конечного аустенита 10 (по данным XRD) находится в диапазоне 4-7%, независимо от температур закалки и печи (270-340°C).

В таблице 3 представлены итоговые значения параметров процесса и механических свойств стальных листов A, B, C, D и E, прошедших прокатку в лабораторных условиях, общего для всех состава 0,2C-2,0Mn-0,5Si-1,0Al-0,5Cr-0,2Mo. Из таблицы 3 отчетливо видно сбалансированное улучшение свойств стали, что является результатом TMR-DQP, то есть результатом после двустадийной прокатки с этапом 5 горячей прокатки I типа ниже RST (FRT≥820°C). Также очевидно, что свойства улучшаются по сравнению с простой прямой закалкой стали с низким содержанием углерода, обладающей таким же пределом текучести.

В таблице 3 механические свойства листов A, B, C, D и E с высоким содержанием Al, полученных прямой закалкой и перераспределяющей обработкой (DQ&P) сравнивали с листом F, полученным с использованием простой прямой закалки до температуры ниже Mf, то есть до комнатной температуры, с составом, обеспечивающим такой же предел текучести, то есть 0,14C-1,13Mn-0,2Si-0,71Cr-0,15Mo-0,033Al-0,03Ti-0,0017B в % по массе. Сляб из такой стали подвергали горячей прокатке способом, описанным выше, с использованием двустадийного режима прокатки с низкой RFT и прямой водной закалки до комнатной температуры. DQP листы A и B из стали с высоким содержанием Al получали прямой закалкой и перераспределяющей обработкой при 340°C (Таблица 3). В то время как лист A подвергали перераспределяющей обработке в течение 10 минут при 340°C в печи с последующим охлаждением на воздухе, лист В направляли в печь и выдерживали при температуре 340°C, и затем печь выключали, чтобы позволить листу очень медленно остывать более 27, до 30 часов, тем самым моделируя процесс скручивания в спираль листового проката в реальных производственных условиях. Листы C и D подвергали закалке при 320 и 270°C, соответственно, с последующей перераспределяющей обработкой во время медленного охлаждения в печи.

Из каждого листа были вырезаны по меньшей мере два образца для испытания на растяжение. Механические свойства листов A и B, полученных прямой закалкой и перераспределяющей обработкой DQ&P при 340°C, демонстрируют влияние растянутого процесса перераспределения во время медленного охлаждения (лист B) по сравнению с коротким процессом (10 мин) перераспределения и более быстрым (на воздухе) охлаждением листа A. Лист B обладает немного меньшей прочностью, но намного лучшей температурой (T27J) перехода, соответствующей 27Дж при испытании по Шарпи образца с V-образным надрезом. Вот почему предпочтительно, чтобы средняя скорость охлаждения во время этапа 7, 9 перераспределяющей обработки была меньше, чем средняя скорость охлаждения при свободном охлаждении на воздухе при соответствующей температуре.

Снижение температуры закалки до 320°C с последующим медленным охлаждением в печи (лист C) приводит к получению улучшенного однородного удлинения (3,7%), даже несмотря на то, что уменьшение площади сечения (Z) и ударные свойства были незначительно ухудшены по сравнению с листом B. Дальнейшее снижение температуры закалки до 270°C с последующим медленным охлаждением (лист D) демонстрирует более высокие значения предела текучести и предела прочности при растяжении, сравнимые с теми, что наблюдают в эталонном образце (лист F), однако наблюдалось лишь незначительное изменение однородного удлинения без потери вязкости.

Дополнительное испытание по прокатке (лист E) с более высокой FRT при 890°C потребовало начала контролируемой прокатки при 970°C, которая попадает в область частичной рекристаллизации между RLT и RST, с последующей закалкой до 310°C (подобно листу С) и медленным охлаждением в печи, моделирующим скручивание CS. Это испытание демонстрирует влияние частичной рекристаллизации перед DQP на механические свойства DQP стали с высоким содержанием Al. Прокатка в температурном режиме между RLT и RST при более высокой температуре FRT 890°C, с последующей закалкой и перераспределяющей обработкой при 310°C (лист Е), приводит к более низкому Ag и более высокой температуре T27J, и, как следствие, более высоким значениям Rp0,2 и Rp1,0 по сравнению с листом C, который подвергали очень похожей DQP обработке, но прокатывали при более низкой температуре FRT. Это подкрепляет независимый пункт формулы изобретения в том, что DQP обработка стального сляба на этапе горячей прокатки должна содержать шаг 5 горячей прокатки I типа в температурном интервале, в котором не происходит рекристаллизации, то есть ниже RST, но выше температуры А3 образования феррита.

Предварительное холодное деформирование TMR-DQP стали в некоторых областях применения может быть целесообразным или даже естественным, и в таких случаях предел текучести при использовании стали возрастет выше значения Rp0,2 в таблице 3: предел текучести может тогда превышать 1200 или 1300 МПа, в зависимости от типа предварительного деформирования. Об этом свидетельствуют высокие значения Rp1,0, указанные для листов A-E.

Как указано в таблице 3, низкая температура чистовой прокатки FRT, то есть шаг 5 горячей прокатки I типа, осуществляемый при температуре ниже температуры окончания рекристаллизации RST имеет значительное влияние на ударную вязкость в контексте DQ&P обработки. Для каждого листа были исследованы приблизительно девять образцов размером 10×10 мм с V-образным надрезом для ударных испытаний по Шарпи V при различных температурах через область вязко-хрупкого перехода. Результаты были использованы для определения значений T27J и Т50% (температура перехода при 50%-ном срезе) в таблице 3. Отдельные значения поглощенной энергии показаны на фиг.8. Из фиг.8 следует, что контролируемая прокатка вплоть до FRT 820°C, с последующим принудительным охлаждением до температуры закалки и перераспределяющей обработки во время медленного охлаждения в печи (листы B, C и D) приводит к улучшению ударной прочности по сравнению с простой прямой закалкой до комнатной температуры стали с более низким содержанием углерода и подобным пределом текучести (лист F).

Кроме того, неожиданно было обнаружено, что, несмотря на тот факт, что содержание углерода в образцах A-E (0,20%) выше, чем содержание углерода в образце F (0,14%), температура (T27J), соответствующая 27 Дж при испытании по Шарпи образца с V-образным надрезом, и температура (Т50%), соответствующая 50%-ному срезу, для листов А-Е явно ниже, то есть лучше, чем для листа F.

Согласно таблице 3, температура (T27J), соответствующая 27Дж при испытании по Шарпи образца с V-образным надрезом, DQP стали может быть менее -50°C при использовании термомеханической прокатки, то есть с использованием шага 5 прокатки I типа при температурах ниже RST.

TMR-DQP листы в таблице 3 (B, C и D) удовлетворяют цели получения при испытании по Шарпи образца с V-образным надрезом хорошей температуры перехода T27J≤-50°C, предпочтительно ≤-80°C, а также предела текучести при остаточной деформации 0,2% Rp0,2, по меньшей мере 960 МПа совместно с хорошим общим однородным удлинением.

В то время как общее удлинение (A) и уменьшение площади сечения при разрушении (Z) варьируется в узком диапазоне, общее однородное удлинение (Agt) и пластическое однородное удлинение (Ag) выше при более низкой температуре закалки 320 и 270°C, чем те же свойства, полученные при температуре закалки 340°C, как следует из таблицы 3.

Согласно таблице 3, было достигнуто общее удлинение A≥8%, что также является хорошим значением при этом уровне прочности.

Согласно таблице 3, было достигнуто общее однородное удлинение Agt≥2,7%, даже Agt≥3,5%, что также является хорошим значением в этом классе прочности.

Предпочтительно, особенно во втором основном варианте осуществления (вариант осуществления с высоким содержанием Al), чтобы температура окончания закалки QT находилась между температурами Ms и Mf, в частности была меньше 350°C, но больше 200°C, с целью достижения улучшенных свойств, связанных с удлинением.

Полученные в настоящем изобретении механические свойства сталей выше, чем те, которые получают при традиционных закалке и отпуске сталей одинакового класса прочности. Кроме того, должно быть отмечено хорошее общее сочетание механических свойств, включая прочность, ковкость и ударную вязкость. Все они достигаются одновременно и без дополнительного нагревания после закалки от температур ниже Mf.

Условия испытаний

Для испытания на растяжение согласно стандарту EN 10002, образцы круглого сечения с резьбой на концах (10 мм × М10 резьбы) и размером 6 мм в диаметре и общей параллельной длиной 40 мм подвергали механической обработке в направлении, перпендикулярном направлению прокатки.

Для исследования ударной вязкости, согласно стандарту EN 10045-1, образцы с V-образным надрезом для испытания на удар по Шарпи (10×10×55 мм; канавка глубиной 2 мм вдоль поперечного нормального направления с радиусом в запиле 0,25±0,025 мм) подвергали механической обработке в продольном направлении, то есть в направлении, параллельном направлению прокатки.

В приведенном выше описании изобретение было раскрыто на конкретных примерах. Следует отметить, однако, что детали осуществления изобретения могут быть реализованы множеством других способов в пределах объема прилагаемой формулы изобретения.

Изобретение относится к металлургии, а именно к способу изготовления высокопрочной конструкционной стали. Способ изготовления высокопрочной конструкционной стали включает этап изготовления сляба для изготовления стального сляба, этап (1) нагревания стального сляба до температуры в диапазоне от 950 до 1300°С, этап (2) выравнивания для выравнивания температуры стального сляба, этап горячей прокатки стального сляба, содержащий стадию (5) горячей прокатки I типа в диапазоне температур, в котором не происходит рекристаллизация, ниже температуры окончания рекристаллизации (RST), но выше температуры А3 образования феррита, и для обеспечения температуры чистовой прокатки (FRT), этап (6) закалки горячекатаной стали со скоростью охлаждения по меньшей мере 20°С/с до температуры окончания закалки (QT), причем указанная температура окончания закалки (QT) находится между температурами Ms и Mf, этап (7, 9) перераспределяющей обработки для перераспределения углерода в микроструктуре горячекатаной стали от мартенсита к аустениту, и этап (8) охлаждения горячекатаной стали до комнатной температуры посредством принудительного или естественного охлаждения. Полученная сталь характеризуется высокими показателями прочности и ударной вязкости. 2 н. и 38 з.п. ф-лы, 9 ил., 3 табл.

1. Способ изготовления высокопрочной конструкционной стали, содержащий следующие этапы:

- этап изготовления стального сляба,

- этап (1) нагревания стального сляба до температуры в диапазоне от 950 до 1300°С,

- этап (2) выравнивания температуры стального сляба,

- этап горячей прокатки стального сляба, содержащий стадию (5) горячей прокатки I типа в диапазоне температур, в котором не происходит рекристаллизация, ниже температуры окончания рекристаллизации (RST), но выше температуры А3 образования феррита, и для обеспечения температуры чистовой прокатки (FRT),

- этап (6) закалки горячекатаной стали со скоростью охлаждения по меньшей мере 20°С/с до температуры окончания закалки (QT), причем указанная температура окончания закалки (QT) находится между температурой Ms начала формирования мартенсита и температурой Mf конца формирования мартенсита,

- этап (7, 9) перераспределяющей обработки для перераспределения углерода в микроструктуре горячекатаной стали от мартенсита к аустениту и

- этап (8) охлаждения горячекатаной стали до комнатной температуры посредством принудительного или естественного охлаждения.

2. Способ по п. 1, отличающийся тем, что

этап (1) нагревания указанного стального сляба включает нагревание стального сляба до температуры в диапазоне от 1000 до 1300°С,

этап горячей прокатки содержит стадию (3) горячей прокатки II типа для горячей прокатки указанного стального сляба в диапазоне температур, в котором происходит рекристаллизация, выше критической температуры рекристаллизации (RLT), и

стадию (3) горячей прокатки II типа осуществляют перед стадией (5) горячей прокатки I типа.

3. Способ по п. 2, отличающийся тем, что после стадии (3) горячей прокатки II типа и перед стадией (5) горячей прокатки I типа осуществляют выдержку (4) и горячую прокатку III типа в диапазоне температур ниже критической температуры рекристаллизации (КТП) и выше температуры окончания рекристаллизации (ТОП).

4. Способ по п. 3, отличающийся тем, что стальной сляб непрерывно подвергают прокатке во время стадии горячей прокатки I типа, стадии горячей прокатки II типа, стадии горячей прокатки III типа и, соответственно, при переходе от стадии горячей прокатки III типа к стадии горячей прокатки I типа.

5. Способ по любому из пп. 1-4, отличающийся тем,

что температура окончания закалки (QT) находится между температурами Ms и Mf, так что количество аустенита при указанной температуре окончания закалки (QT) сразу после закалки составляет минимум 5 об.%, но не более 30 об.%.

6. Способ по любому из пп. 1-4, отличающийся тем,

что этап (7) перераспределяющей обработки осуществляют при температуре окончания закалки (QT).

7. Способ по любому из пп. 1-4, отличающийся тем,

что этап (9) перераспределяющей обработки осуществляют выше температуры окончания закалки (QT).

8. Способ по любому из пп. 1-4, отличающийся тем,

что этап (7, 9) перераспределяющей обработки осуществляют при температуре в диапазоне от 250 до 500°С.

9. Способ по любому из пп. 1-4, отличающийся тем,

что этап (7, 9) перераспределяющей обработки осуществляют так, что средняя скорость охлаждения во время этапа (7, 9) перераспределяющей обработки меньше, чем средняя скорость свободного охлаждения на воздухе.

10. Способ по любому из пп. 1-4, отличающийся тем,

что этап (7, 9) перераспределяющей обработки осуществляют так, что максимальная средняя скорость охлаждения оставляет 0,2°С/с.

11. Способ по любому из пп. 1-4, отличающийся тем,

что этап (7, 9) перераспределяющей обработки осуществляют путем выдержки стали при постоянной температуре.

12. Способ по любому из пп. 1-4, отличающийся тем,

что этап (7, 9) перераспределяющей обработки осуществляют в течение периода времени от 10 до 100000 с, предпочтительно в течение периода времени от 600 до 10000 с, отсчитываемого от момента достижения температуры окончания закалки (QT).

13. Способ по любому из пп. 1-4, отличающийся тем,

что он содержит этап скручивания, выполняемый после этапа (6) закалки и перед этапом (7, 9) перераспределяющей обработки.

14. Способ по любому из пп. 1-4, отличающийся тем,

что горячую прокатку (5) I типа осуществляют с деформацией, соответствующей по меньшей мере 0,4 общей суммарной эквивалентной деформации при температуре ниже температуры окончания рекристаллизации (RST).

15. Способ по любому из пп. 1-4, отличающийся тем,

что температура окончания закалки (QT) находится между температурами Ms и Mf, в частности ниже 400°С, но выше 200°С, для достижения улучшенных свойств, относящихся к удлинению.

16. Способ по п. 15, отличающийся тем,

что температура окончания закалки (QT) находится между температурами Ms и Mf, в частности ниже 300°С, но выше 200°С, для достижения улучшенных свойств, относящихся к относительному удлинению.

17. Способ по любому из пп. 1-4, отличающийся тем,