Изобретение относится к металлургии и касается способов повышения прочности сталей, и касается способов повышения прочности сталей, в частности способа упрочнения мало- и среднеуглеродистых сталей и может быть использовано при изготовлении деталей конструкций и машин.

Из уровня техники известен способ [Адаскин, A.M. Материаловедение в машиностроении [Текст] / A.M. Адаскин, Ю.Е. Седов, А.К. Онегина, В.Н Климов - М: Юрайт, 2013. - 535 с.] упрочнения мало- и среднеуглеродистых сталей, способ включает следующие стадии - цементацию, то есть насыщение поверхностных слоев углеродом, путем нагрева в среде активных карбюрезаторов до температуры 900-950°С не менее 10 часов, после окончания насыщения поверхностного слоя углеродом и медленного охлаждения до цеховой температуры, - закалку одинарную или двойную путем нагрева до температуры 820-850°С при одинарной закалке и до температуры 760-800°С при второй закалке, - охлаждение в масле и низкий отпуск путем нагрева до температуры 150-180°С и охлаждения на воздухе. Недостатком данного способа является значительные затраты, низкая производительность, сложность автоматизации процесса, при двойном нагреве для закалки обезуглероживание цементованного слоя вследствие чего снижается износостойкость поверхностного слоя, большие затраты на электроэнергию.

Наиболее близким к заявленному изобретению является способ упрочнения малоуглеродистых сталей [Получение повышенного комплекса механических свойств низкоуглеродистых сталей ступенчатой закалкой / В.М. Фарбер, О.В. Селиванова, В.П. Швейкин, В.П. Галимшина // Инновации в материаловедении и металлургии: материалы I междунар. интерактив. науч. - практ. конф. [13-19 дек. 2011 г., г. Екатеринбург]. - Екатеринбург: Изд-во Урал, ун-та, 2012. - Ч. 1. - С. 269-273] путем создания гетерофазной феррито-мартенситной структуры ступенчатой закалкой, включающий низкотемпературную аустенитизацию вблизи критической точки Ас3, соответствующей температуре, при которой сталь переходит в процессе нагрева в однофазное аустенитное состояние, переохлаждение до критической точки Ar1, соответствующей температуре превращения аустенита в перлит при охлаждении, оптимальную выдержку и последующую закалку в воду. Недостатками данного способа являются -зависимость результата от не всегда прогнозируемого количества и состава примесей, которые существенно сдвигают критические точки стали Ас3 и Ar1, большие затраты на электроэнергию, сложность технологической операции ступенчатой закалки.

Техническим результатом заявляемого способа является повышение эффективности упрочнения мало- и среднеуглеродистых сталей, снижение затрат на электроэнергию, упрощение технологии упрочнения, благодаря тому что температура нагрева ниже температур перехода мало- и низкоуглеродистых сталей в аустенитное состояние (в среднем в 2,5-3 раза) и не зависит положения критических точек Ас3 и Ar1 Способ включает следующие стадии: нагрев при температуре печи 300°С со скоростью 1 мм/мин до полного прогрева сечения, выдержка 3-5 мин после полного прогрева, охлаждение на спокойном воздухе. Нагрев, выдержку и охлаждение проводят циклично. Цикл повторяется 3 раза.

Изобретение может быть проиллюстрировано следующими примерами.

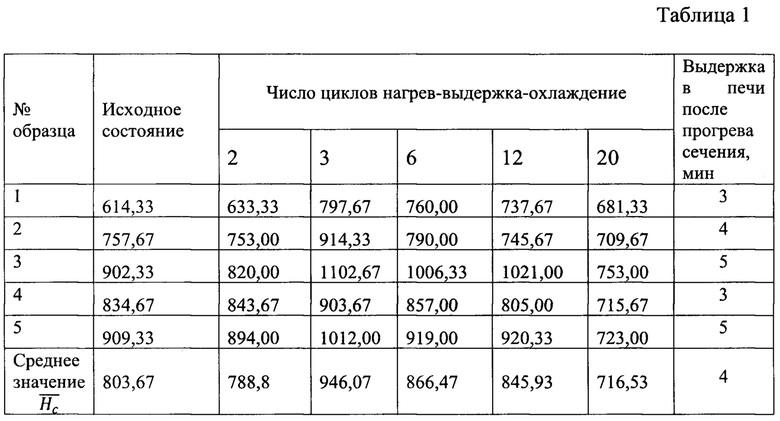

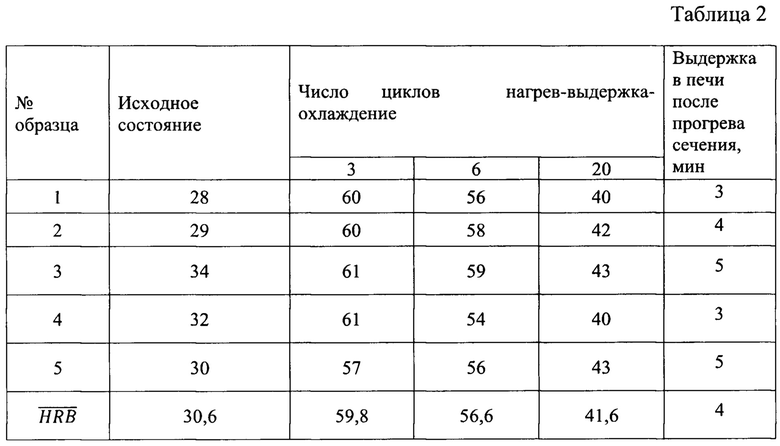

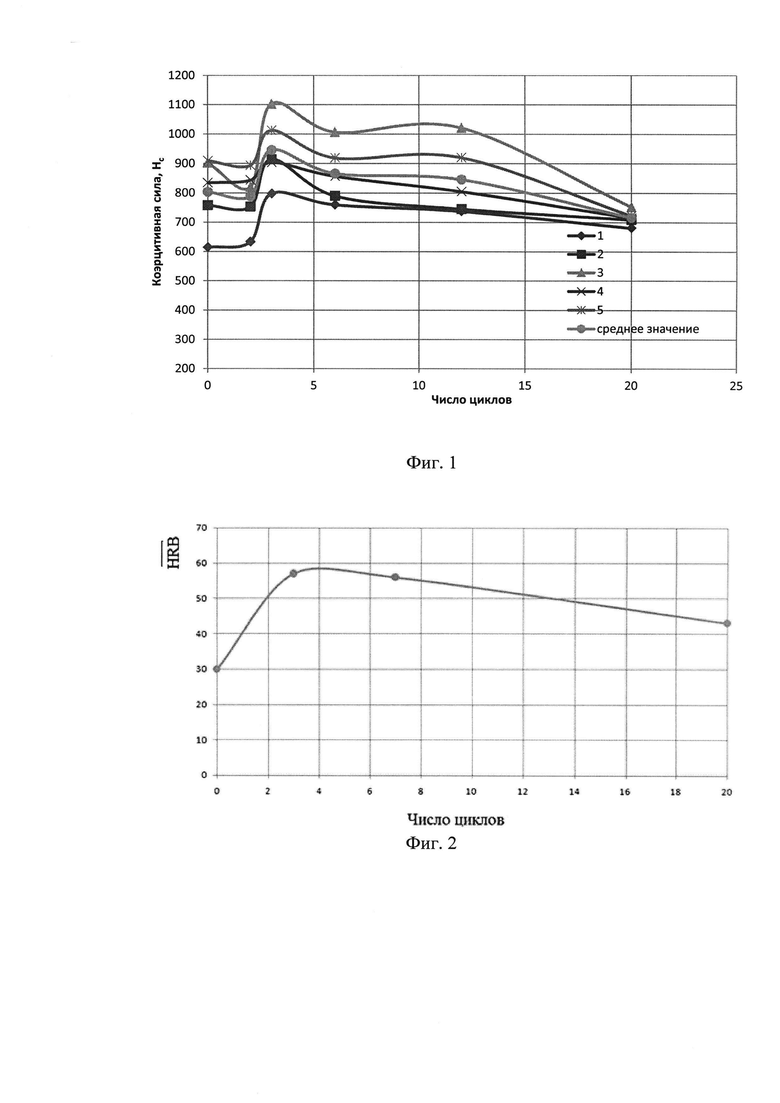

Пример 1. Для проведения эксперимента были сделаны специальные образцы из конструкционной качественной стали 25 (содержание углерода 0,22-0,30%). Порядок проведения эксперимента: образцы закладывались в печь с температурой 300°С, после прогрева всего сечения со скоростью 1 мм/мин проводилась выдержка при температуре печи 300°С в течение 3-5 мин и охлаждение на спокойном воздухе. Цикл повторялся. Было проведено термоциклирование образцов до 20 циклов. Измерялась коэрцитивная сила Нс (напряженность магнитного поля, необходимая для размагничивания намагниченного до насыщения ферромагнетика, А/м) и твердость HRB по шкале В Роквелла в условных единицах. Результаты эксперимента для стали 25 показаны в табл. 1 (графическая иллюстрация - зависимость коэрцитивной силы для всех исследуемых образцов и среднее значение от числа циклов нагрев-выдержка-охлаждение на спокойном воздухе - Фиг. 1) и табл. 2 (графическая иллюстрация - среднее значение зависимости твердости HRB от числа циклов - Фиг. 2). На Фиг. 1 -обозначения 1-5 относятся к номерам исследуемых образцов из табл. 1, 2. Очевидно, что на третьем цикле все 5 образцов из стали 25 показали резкое повышение твердости и коррелирующейся с ней коэрцитивной силы (среднее значение твердости возросло после третьего цикла термоциклирования практически в 2 раза). Затем с увеличением циклов температурной нагрузки 300°С происходит падение исследуемых величин.

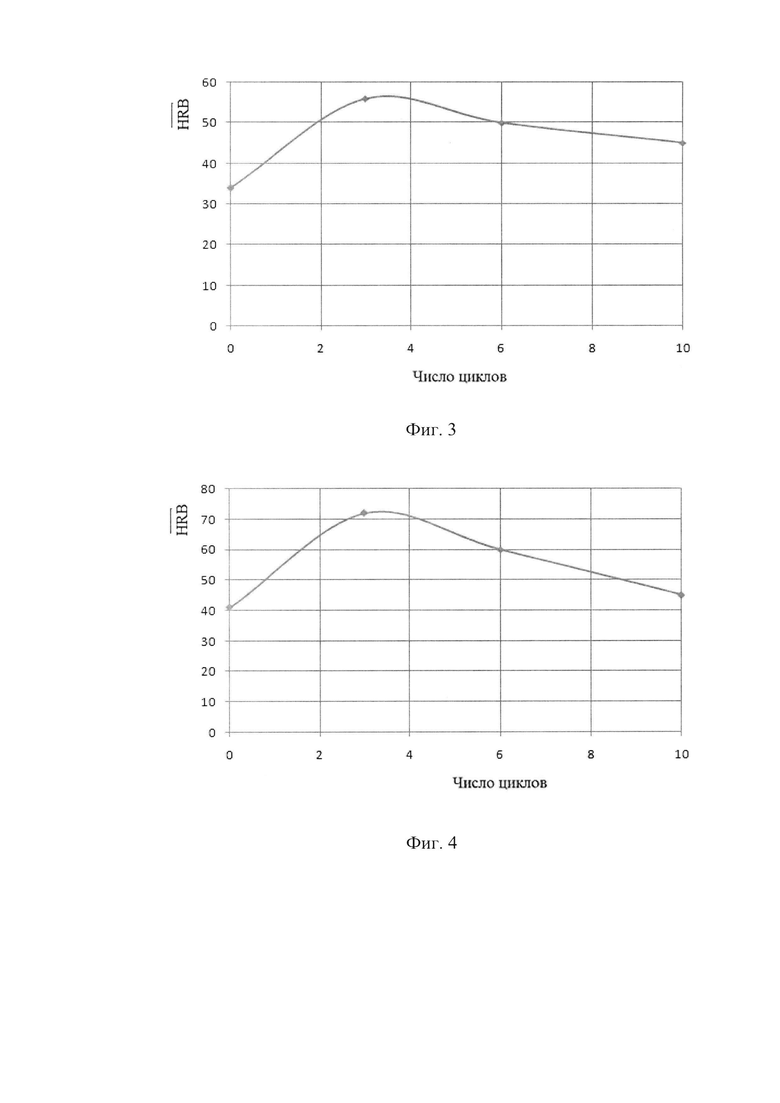

Пример 2. Образцы из стали 20 (содержание углерода 0,17-0,24%) подвергались упрочнению по заявляемому способу. Порядок проведения эксперимента такой же как в примере 1: образцы закладывались в печь с температурой 300°С, после прогрева всего сечения со скоростью 1 мм/мин проводилась выдержка при температуре печи 300°С в течение 3-5 мин и охлаждение на спокойном воздухе. Цикл повторялся. Было проведено термоциклирование образцов до 10 циклов. Измерялась твердость HRB. Осредненные результаты экспериментов по 5 образцам для стали 20 показаны на Фиг. 3.

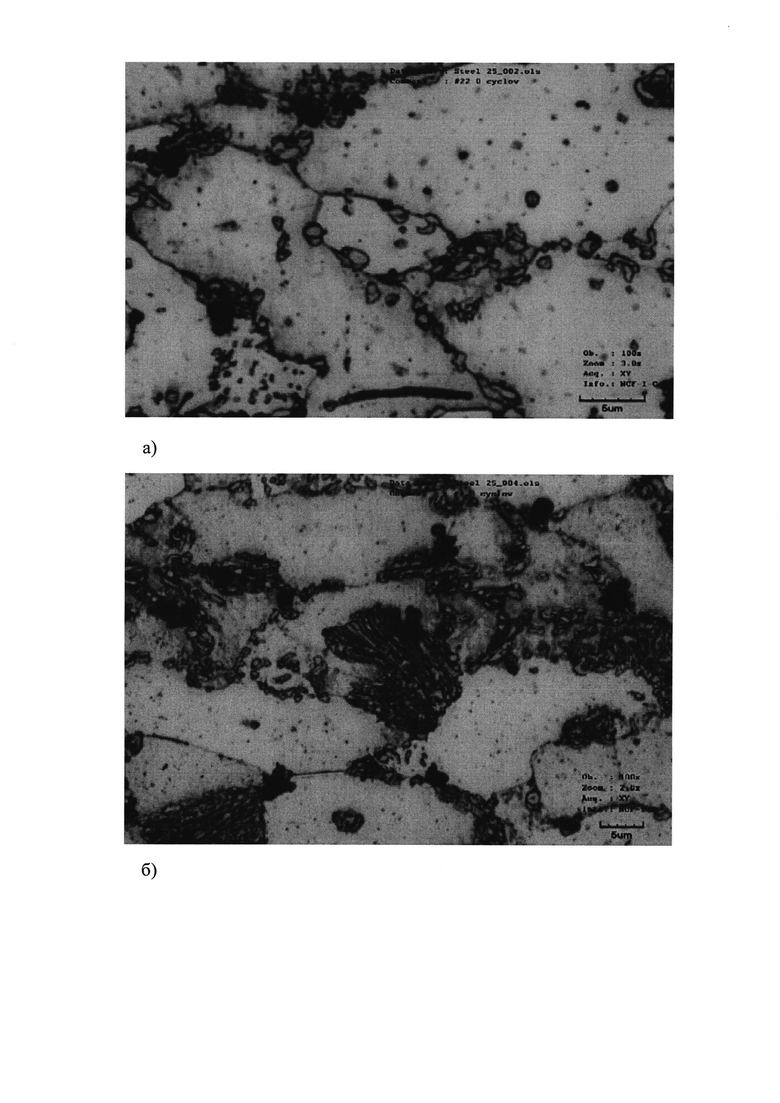

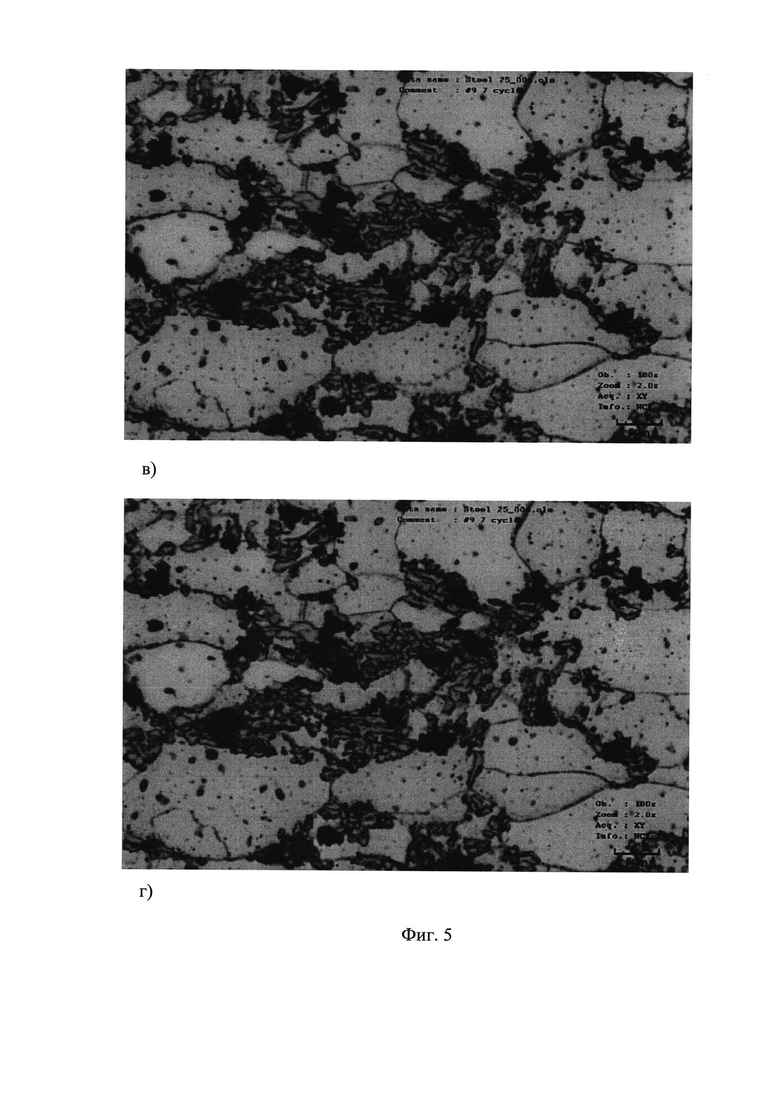

Пример 3. Образцы из стали 40 (содержание углерода 0,37-0,45%) подвергались упрочнению по заявляемому способу. Порядок проведения эксперимента такой же как в примерах 1 и 2: образцы закладывались в печь с температурой 300°С, после прогрева всего сечения со скоростью 1 мм/мин проводилась выдержка при температуре печи 300°С в течение 3-5 мин и охлаждение на спокойном воздухе. Цикл повторяется. Было проведено термоциклирование образцов до 10 циклов. Измерялась твердость HRB. Осредненные результаты экспериментов по 5 образцам для стали 40 показаны на Фиг. 4. Однако термоциклирование указанных сталей при температурах выше 300°С (но ниже линии PSK диаграммы железо-цементит, где происходит аустенитное превращение при нагреве) не привело к результату, полученному при 300°С. Цементит является в системе железо-углерод метастабильной фазой. Температура 300°С близка к точке Кюри цементита, когда сталь очень чувствительна к внешним воздействиям различного рода, в том числе температурным. При достижении точки Кюри цементита, он испытывает фазовый переход II рода. Вблизи точки Кюри цементита наблюдается аномальное поведение его модуля упругости и рост диффузионной подвижности. На Фиг. 5 показаны фотографии микрошлифов стали 25 в исходном (отожженном состоянии) - а, после 3-х циклов - б, после 7 - в и после 20 циклов - г. Анализ шлифов показывает, что такое значительное увеличение твердости и магнитных характеристик можно лишь частично объяснить превращением перлита зернистого в пластинчатый после 3-его цикла. Основное объяснение возникновение температурных напряжений, которые при дальнейшем термоциклировании релаксируют.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УСКОРЕННОЙ ЦЕМЕНТАЦИИ СТАЛЬНЫХ ДЕТАЛЕЙ | 2007 |

|

RU2355816C2 |

| СПОСОБ РЕГУЛИРУЕМОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЛИТЫХ СТАЛЬНЫХ ДЕТАЛЕЙ | 2015 |

|

RU2606665C1 |

| СПОСОБ УСКОРЕННОЙ ЦЕМЕНТАЦИИ СТАЛИ | 2004 |

|

RU2283893C2 |

| СПОСОБ НИЗКОТЕМПЕРАТУРНОЙ ЦЕМЕНТАЦИИ (НТЦ) СТАЛИ | 2018 |

|

RU2709381C1 |

| Способ получения высокопрочного стального листа | 2023 |

|

RU2813066C1 |

| Способ получения высокопрочного стального листа | 2023 |

|

RU2813064C1 |

| СПОСОБ ОТЖИГА БЫСТРОРЕЖУЩЕЙ СТАЛИ | 2007 |

|

RU2336337C1 |

| Способ получения высокопрочного стального листа | 2023 |

|

RU2813069C1 |

| СПОСОБ ПОДГОТОВКИ СТРУКТУРЫ СТАЛИ К ДАЛЬНЕЙШЕЙ ТЕРМИЧЕСКОЙ ОБРАБОТКЕ | 2013 |

|

RU2526341C1 |

| ТРУБА ИЗ ВЫСОКОУГЛЕРОДИСТОЙ СТАЛИ С ПРЕВОСХОДНЫМИ ОБРАБАТЫВАЕМОСТЬЮ В ХОЛОДНОМ СОСТОЯНИИ, ТЕХНОЛОГИЧНОСТЬЮ И ПРОКАЛИВАЕМОСТЬЮ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2600460C2 |

Изобретение относится к области металлургии и касается способа повышения прочности сталей, в частности способа упрочнения мало- и среднеуглеродистых сталей, и может быть использовано при изготовлении деталей конструкций и машин. Для повышения эффективности упрочнения и упрощения технологии упрочнения осуществляют трехкратное термоциклирование стали путем нагрева со скоростью 1 мм/м, выдержки в печи и охлаждения, при этом температура печи 300°С, выдержка в печи после прогрева всего сечения составляет 3-5 мин, а охлаждение проводят на спокойном воздухе. 5 ил., 2 табл.

Способ упрочнения мало- и среднеуглеродистых сталей, включающий нагрев детали со скоростью 1 мм/м, выдержку в печи и охлаждение, отличающийся тем, что нагрев, выдержку и охлаждение проводят циклично с повторением цикла 3 раза, при этом температура печи 300°C, выдержка в печи после прогрева всего сечения детали составляет 3-5 мин, а охлаждение проводят на спокойном воздухе.

| Способ термической обработки среднеуглеродистой умереннолегированной стали | 1985 |

|

SU1312113A1 |

| Способ термической обработки заготовок | 1982 |

|

SU1068508A1 |

| СПОСОБ ТЕРМОЦИКЛИЧЕСКОЙ ОБРАБОТКИ НИЗКОЛЕГИРОВАННЫХ И УГЛЕРОДИСТЫХ СТАЛЕЙ | 1996 |

|

RU2135605C1 |

| RU 2059000 C1, 27.04.1996 | |||

| СПОСОБ ТЕРМОЦИКЛИЧЕСКОЙ ОБРАБОТКИ ВЫСОКОХРОМИСТОЙ ИНСТРУМЕНТАЛЬНОЙ СТАЛИ НА ВТОРИЧНУЮ ТВЕРДОСТЬ | 2000 |

|

RU2192485C2 |

Авторы

Даты

2019-09-25—Публикация

2018-09-20—Подача