Изобретение относится к обработке металлов давлением и может быть использовано для повышения устойчивости процесса деформирования полосы и снижения усилия прокатки.

Известен способ прокатки листов при рассогласовании окружных скоростей валков до 6,0-12,0%. Способ позволяет снизить силу прокатки и применяется при производстве толстых и тонких листов, но особенно эффективен при холодной прокатке тонких листов на низких очагах деформации (см. Рудской А.И., Лунев В.А. Теория и технология прокатного производства: Учеб. пособие. СПб.: Наука, 2005. - с.87-91).

Недостатком данного способа является недостаточная прочность и пластичность проката, вызванная малой степенью асимметрии при прокатке.

Наиболее близким аналогом к заявляемому способу является способ производства холоднокатаной полосы, включающий холодную прокатку полосы в валках при рассогласовании их окружных скоростей, причем холодную прокатку осуществляют в валках с шероховатостью 6,0-12,0 мкм Ra, окружную скорость которых задают из условия:

V1≥2V2,

где: V1 - окружная скорость первого валка, м/с;

V2 - окружная скорость второго валка, м/с, при этом прокатку полосы ведут до суммарной степени деформации 75-95% с единичной степенью деформации не менее 50% (см. патент РФ №2542212, В21В 1/28).

Недостатком данного способа является неустойчивость процесса асимметричной прокатки и повышенное усилие прокатки.

Техническая задача, решаемая изобретением, заключается в повышении устойчивости процесса деформирования полосы и снижении усилия прокатки.

Поставленная задача решается тем, что в известном способе производства холоднокатаной полосы, включающем прокатку в двух рабочих валках с рассогласованием их скоростей, по меньшей мере, в два раза с единичной степенью деформации не менее 50% до суммарной степени деформации 75…95%, согласно изобретению, прокатку ведут с передним и задним натяжениями, причем заднее удельное натяжение задают равным 0,10…0,20 от предела текучести, а переднее удельное натяжение определяют следующим образом:

если  , то

, то  =

= ,

,

а если  , то

, то  ,

,

где  – удельное заднее натяжение в долях от предела текучести, Н/мм2;

– удельное заднее натяжение в долях от предела текучести, Н/мм2;

- удельное переднее натяжение в долях от предела текучести, Н/мм2;

- удельное переднее натяжение в долях от предела текучести, Н/мм2;

– предел текучести, Н/мм2;

– предел текучести, Н/мм2;

- скорость более быстрого валка, м/с;

- скорость более быстрого валка, м/с;

- скорость более медленного валка, м/с;

- скорость более медленного валка, м/с;

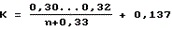

К =  - эмпирический коэффициент.

- эмпирический коэффициент.

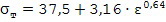

Известен способ производства низкоуглеродистой холоднокатаной полосовой стали, который включает холодную прокатку с заданными обжатиями по проходам и межклетевыми натяжениями полосы. При прокатке полос минимальных поперечных сечений с исходным пределом текучести σт= 215 - 415 МПа и суммарным обжатием за четыре прохода в пределах 68 - 72% обжатие в первом проходе принимают равным 32 - 33%. После первого прохода ограничивают поперечное смещение прокатываемых полос вогнутой поверхностью валков. Межклетевые натяжения устанавливают в зависимости от средней расчетной величины предела текучести  МПа, после n-го прохода, равными

МПа, после n-го прохода, равными

- коэффициент пропорциональности;

- коэффициент пропорциональности;  средняя величина предела текучести обрезаемого металла, МПа; h - толщина полосы, мм (см. патент РФ №2147943, В21В 1/28).

средняя величина предела текучести обрезаемого металла, МПа; h - толщина полосы, мм (см. патент РФ №2147943, В21В 1/28).

В заявляемом способе указанный признак так же, как и в известном способе, предназначен для повышения точности проката при одновременном снижении энергосиловых параметров процесса.

Известна холодная прокатка полосы в валках при рассогласовании их окружных скоростей, причем холодную прокатку осуществляют в валках с шероховатостью 6,0-12,0 мкм Ra, окружную скорость которых задают из условия:

V1≥2V2,

где: V1 - окружная скорость первого валка, м/с;

V2 - окружная скорость второго валка, м/с, при этом прокатку полосы ведут до суммарной степени деформации 75-95% с единичной степенью деформации не менее 50% (см. патент РФ №2542212, В21В 1/28).

В заявляемом способе указанный признак так же, как и в известном способе, предназначен для снижения энергосиловых параметров процесса прокатки.

Однако наравне с вышеуказанными известными техническим свойствами в заявляемом способе производства тонкой полосы совокупность отличительных признаков, заключающихся в одновременном действии трех факторов при прокатке: рассогласование окружных скоростей, использование единичной степени деформации не менее 50% до суммарной степени деформации 75…95 % и использование заднего и переднего натяжений полосы, определяемых следующим образом:

если  , то

, то  =

= ,

,

а если  , то

, то  ,

,

проявляет новый технический результат, заключающийся в повышении устойчивости процесса прокатки и снижении усилия прокатки. В заявляемом процессе переднее натяжение зависит как от заднего натяжения, так и от скоростной асимметрии. Чем больше скоростная асимметрия, тем больше должно быть переднее натяжение.

На основании вышесказанного можно сделать вывод, что заявляемый способ изготовления полосы не следует явным образом из известного уровня техники и, следовательно, соответствует условию патентоспособности «изобретательский уровень».

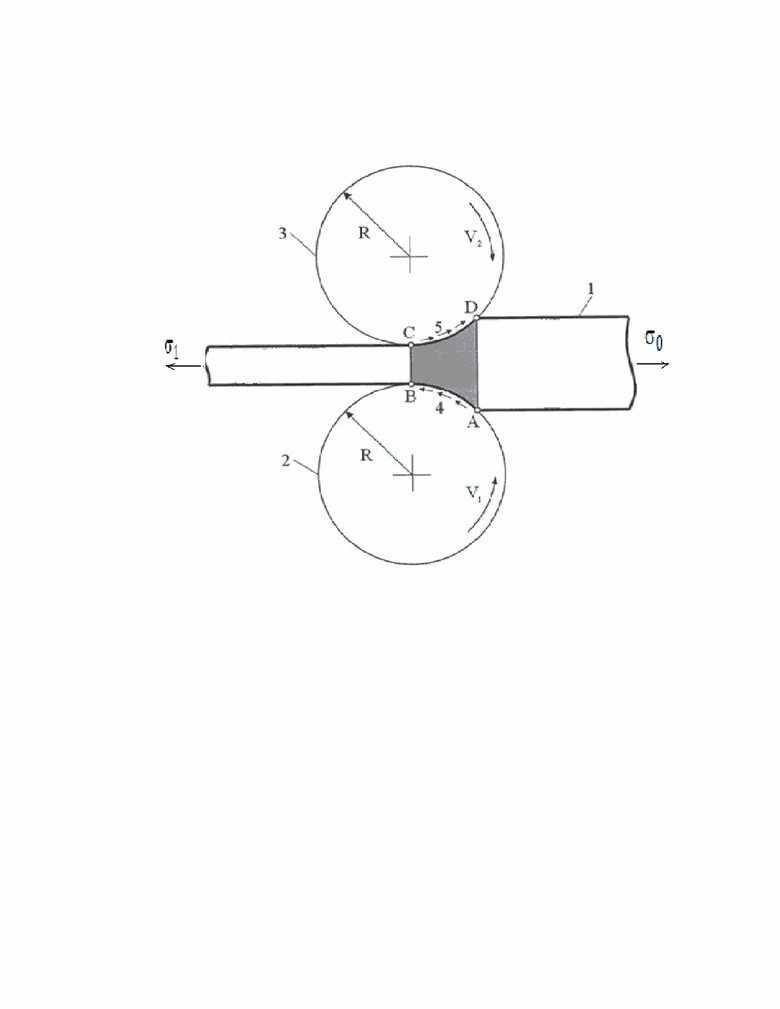

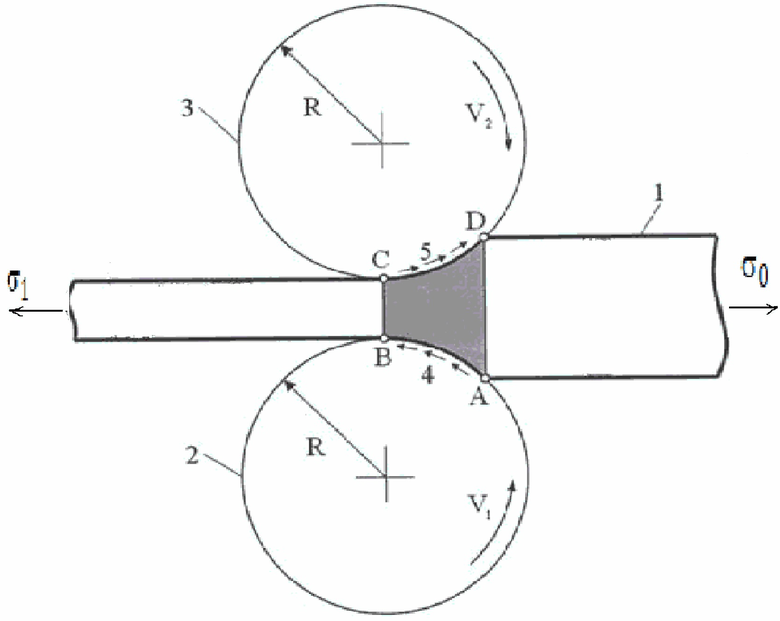

Сущность изобретения поясняется чертежом, где изображена схема очага деформации при холодной прокатке с рассогласованием окружных скоростей валков. На чертеже позициями обозначены: 1 - полоса; 2 - нижний валок; 3 - верхний валок; 4 - силы трения, действующие на полосу со стороны валка 2; 5 - силы трения, действующие на полосу со стороны валка 3.

Способ холодной прокатки полосы осуществляют следующим образом.

Холодную прокатку полосы 1 осуществляют в приводных валках 2 и 3. При этом прокатку ведут за один или несколько проходов с единичной степенью деформации не менее 50% до достижения суммарной степени деформации 75-95%. Окружную скорость валков 2 и 3 задают из условия: V1≥2V2, где;  - окружная скорость валка 2, м/с;

- окружная скорость валка 2, м/с;  - окружная скорость валка 3.

- окружная скорость валка 3. Прокатку ведут с передним и задним натяжениями, причем заднее удельное натяжение задают равным 0,10…0,20 от предела текучести, а переднее удельное натяжение определяют следующим образом:

Прокатку ведут с передним и задним натяжениями, причем заднее удельное натяжение задают равным 0,10…0,20 от предела текучести, а переднее удельное натяжение определяют следующим образом:

если  , то

, то  =

= ,

,

а если  , то

, то  ,

,

где  – удельное заднее натяжение в долях от предела текучести, Н/мм2;

– удельное заднее натяжение в долях от предела текучести, Н/мм2;

- удельное переднее натяжение в долях от предела текучести, Н/мм2;

- удельное переднее натяжение в долях от предела текучести, Н/мм2;

– предел текучести, Н/мм2;

– предел текучести, Н/мм2;

- скорость более быстрого валка, м/с;

- скорость более быстрого валка, м/с;

- скорость более медленного валка, м/с;

- скорость более медленного валка, м/с;

К =  - эмпирический коэффициент.

- эмпирический коэффициент.

Предел текучести рассчитывали по формуле:  (Теория прокатки. Справочник. Целиков А.И., Томленов А.Д., Зюзин В.И. и др. М.: Металлургия, 1982. С. 132).

(Теория прокатки. Справочник. Целиков А.И., Томленов А.Д., Зюзин В.И. и др. М.: Металлургия, 1982. С. 132).

При холодной прокатке с заявляемыми режимами силы трения 4, действующие со стороны валка 2, вращающегося с большей скоростью (V1), на всей дуге контакта длиной АВ направлены по ходу движения полосы 1, а силы трения 5, действующие со стороны валка 3, вращающегося с меньшей скоростью (V2), на всей дуге контакта длиной CD направлены против движения полосы 1, т.е. контактные силы трения 4 и 5 в очаге деформации являются противоположно направленными.

Для создания указанного технического результата в заявляемом способе осуществляют холодную прокатку с заявляемым рассогласованием окружных скоростей (V1 и V2) валков 2 и 3, соответственно, и с единичной степенью деформации не менее 50%. Для снижения усилия деформации и обеспечения устойчивости процесса асимметричной прокатки необходимо прокатку вести с передним и задним натяжениями. Все эти факторы обеспечивают поворот очага деформации, который приводит к изгибу полосы на выходе и стабилизации процесса. Это обеспечивает повышение качества выпускаемой тонкой полосы и снижение энергосиловых параметров.

Осуществлять холодную прокатку с единичной степенью деформации менее 50% и суммарной степени деформации менее 75% нецелесообразно, так как по сечению полосы будет наблюдаться неравномерная деформация, в результате чего прочностные свойства полосы будут низкими.

Осуществлять прокатку полосы с суммарной степенью деформации более 95% также нецелесообразно, так как это приведет к образованию поверхностных и внутренних трещин в металле, а, следовательно, к дальнейшему разрушению металла полосы.

Осуществлять холодную прокатку с рассогласованием скоростей, заданным из условия V1<2V2, нецелесообразно, так как в этом случае противоположно направленные силы контактного трения существенно снижаются, в результате уменьшается интенсивность сдвиговой деформации и увеличивается ее неравномерность по сечению полосы. Это приводит к значительному снижению прочностных свойств полосы.

При K 0,95 холодную прокатку осуществлять нецелесообразно, так как в этом случае наблюдается нестабильный процесс прокатки, в результате это может привести к разрыву полосы.

0,95 холодную прокатку осуществлять нецелесообразно, так как в этом случае наблюдается нестабильный процесс прокатки, в результате это может привести к разрыву полосы.

При K 0,8 холодную прокатку осуществлять нецелесообразно, так как в этом случае наблюдается нестабильный процесс прокатки, в результате это может привести к снижению устойчивости процесса прокатки и увеличению усилия прокатки.

0,8 холодную прокатку осуществлять нецелесообразно, так как в этом случае наблюдается нестабильный процесс прокатки, в результате это может привести к снижению устойчивости процесса прокатки и увеличению усилия прокатки.

Для обоснования преимуществ заявляемого способа производства холоднокатаной полосы по сравнению с прототипом было проведено 9 экспериментов, из них: эксперименты №1-2 с заявляемыми режимами, эксперименты №3-8 с режимами, выходящими за заявляемые пределы, и эксперимент №9 - по прототипу.

Исходную заготовку в виде полосы толщиной 3,0 мм и шириной 40 мм из стали 20 прокатывали в валках с радиусом 100 мм. Холодную прокатку осуществляли с рассогласованием окружных скоростей валков. Режимы обработки и результаты испытаний приведены в таблице.

Результаты испытаний показали, что при производстве полосы по заявляемому способу (эксперименты №1-2) наблюдается устойчивый процесс асимметричной прокатки и снижение усилия прокатки на 9-10% по сравнению с прототипом (эксперимент №9).

Производить полосу по режимам, выходящим за заявленные пределы, нецелесообразно, так как наблюдается неустойчивый процесс прокатки (эксперименты №3-8) и при выходе величин заднего и переднего натяжений за установленные пределы происходит разрыв полосы (эксперименты № 4, 7-8).

На основании вышеизложенного можно сделать вывод, что заявляемый способ производства холоднокатаной полосы работоспособен и устраняет недостатки, имеющие место в прототипе, что подтверждается примером осуществления способа. В результате повышается устойчивость процесса асимметричной прокатки и снижается усилие прокатки.

Таблица

доля от предела текучести

доля от предела текучести доля от предела текучести

доля от предела текучести

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ПОЛОСЫ | 2013 |

|

RU2542212C1 |

| Способ производства холоднокатаной полосы | 2019 |

|

RU2699473C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛЮЩЕНОЙ ЛЕНТЫ | 1996 |

|

RU2100108C1 |

| Способ асимметричной прокатки полосы из алюминиевого сплава Д16 (варианты) | 2022 |

|

RU2794211C1 |

| СПОСОБ ТОНКОЛИСТОВОЙ ПРОКАТКИ АЛЮМИНИЕВЫХ СПЛАВОВ | 2016 |

|

RU2615958C1 |

| СПОСОБ ПРОКАТКИ МЕТАЛЛИЧЕСКИХ ЛИСТОВ | 2016 |

|

RU2622196C1 |

| СПОСОБ ТОНКОЛИСТОВОЙ ПРОКАТКИ АЛЮМИНИЕВЫХ СПЛАВОВ | 2016 |

|

RU2622195C1 |

| Способ комбинированного процесса асимметричной и симметричной прокатки полосы из алюминиевого сплава | 2023 |

|

RU2800640C1 |

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ СТАЛЬНЫХ ПОЛОС | 2012 |

|

RU2492946C1 |

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ ПОЛОС В МНОГОКЛЕТЬЕВОМ СТАНЕ | 2002 |

|

RU2225272C2 |

Изобретение относится к обработке металлов давлением. Прокатку тонкой полосы осуществляют в двух рабочих валках с рассогласованием их скоростей. Повышение устойчивости процесса деформирования полосы и снижение усилия прокатки обеспечивается за счет того, что прокатку осуществляют с рассогласованием скоростей по меньшей мере в два раза с единичной степенью деформации не менее 50% до суммарной степени деформации 75…95%. При этом прокатку ведут с передним и задним натяжениями, причем заднее удельное натяжение задают равным 0,10…0,20 от предела текучести, а переднее удельное натяжение регламентировано математическими зависимостями. 1 ил., 1 табл.

Способ производства тонкой полосы, включающий прокатку в двух рабочих валках с рассогласованием их скоростей по меньшей мере в два раза с единичной степенью деформации не менее 50% до суммарной степени деформации 75…95%, отличающийся тем, что прокатку ведут с передним и задним натяжениями, причем заднее удельное натяжение задают равным 0,10…0,20 от предела текучести, а переднее удельное натяжение определяют следующим образом:

=

= , если

, если  ,

,

, если

, если  ,

,

где  – удельное заднее натяжение в долях от предела текучести, Н/мм2;

– удельное заднее натяжение в долях от предела текучести, Н/мм2;

- удельное переднее натяжение в долях от предела текучести, Н/мм2;

- удельное переднее натяжение в долях от предела текучести, Н/мм2;

– предел текучести, Н/мм2;

– предел текучести, Н/мм2;

- окружная скорость валка, вращающегося с большей скоростью, м/с;

- окружная скорость валка, вращающегося с большей скоростью, м/с;

- окружная скорость валка, вращающегося с меньшей скоростью, м/с;

- окружная скорость валка, вращающегося с меньшей скоростью, м/с;

К = 0,80…0,95 - эмпирический коэффициент.

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ПОЛОСЫ | 2013 |

|

RU2542212C1 |

| Способ холодной прокатки полос из жаропрочных и коррозионностойких сталей | 1983 |

|

SU1093368A1 |

| Способ производства холоднокатаных полос | 1983 |

|

SU1093369A1 |

| US 2003167818 A1, 11.09.2003. | |||

Авторы

Даты

2019-09-26—Публикация

2019-01-16—Подача