Изобретение относится к обработке металлов давлением, в частности, к способам изготовления полос из алюминиевого сплава Д16, и может быть использовано в авиакосмической технике и транспортном машиностроении.

Известен также способ производства листов при рассогласовании окружных скоростей валков до 6,0-12,0%. Способ позволяет снизить силу прокатки и применяется при производстве толстых и тонких листов, но особенно эффективен при холодной прокатке тонких листов на низких очагах деформации (см. Рудской А.И., Лунев В.А. Теория и технология прокатного производства: Учеб. пособие. СПб.: Наука, 2005. - с. 87-91).

Недостатком данного способа является невозможность получения листов с пониженной твердостью из-за малой степени асимметрии при прокатке.

Наиболее близким аналогом к заявляемому способу является способ производства холоднокатаной полосы, включающий холодную прокатку полосы в валках при рассогласовании их окружных скоростей, причем холодную прокатку осуществляют в валках с шероховатостью 6,0-12,0 мкм Ra, окружную скорость которых задают из условия:

V1≥2V2,

где: V1 - окружная скорость первого валка, м/с;

V2 - окружная скорость второго валка, м/с, при этом прокатку полосы ведут до суммарной степени деформации 75-95% с единичной степенью деформации не менее 50% (см. патент РФ №2542212, В21В 1/28).

Недостатком данного способа является то, что при холодной прокатке с рассогласованием окружных скоростей валков из условия V1≥2V2 и при заданной шероховатости 6,0-12,0 мкм Ra создается по всему сечению полосы интенсивная сдвиговая деформация, способствующая повышению прочностных свойств и твердости. При этих условиях невозможно получить листы с пониженной твердостью.

Техническая проблема, решаемая изобретением, заключается в получении тонких полос из алюминиевого сплава Д16 с пониженной твердостью.

Технический результат, обеспечивающий решение поставленной проблемы, заключается в создании условий в очаге деформации, обеспечивающих получение фрагментированной структуры металла вследствие больших сдвиговых деформаций при асимметричной прокатке за один проход.

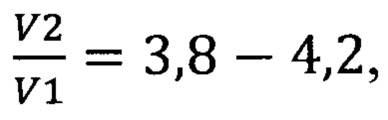

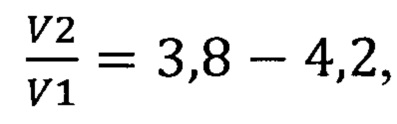

Поставленная задача решается тем, что в известном способе прокатки полосы из алюминиевого сплава Д16, включающем холодную прокатку полосы в двух валках при рассогласовании их окружных скоростей, согласно изменению, прокатку осуществляют за один проход при обжатии ε=12-35%, при этом окружные скорости валков задают из соотношения:  где V2 - нижний рабочий валок, V1 - верхний рабочий валок. Технический результат достигается и по второму способу асимметричной прокатки полосы из алюминиевого сплава Д16, включающему холодную прокатку полосы в двух валках при рассогласовании их окружных скоростей, согласно изменению, прокатку осуществляют за один проход прокатку осуществляют за один проход при обжатии ε=36-80%, при этом окружные скорости валков задают из соотношения:

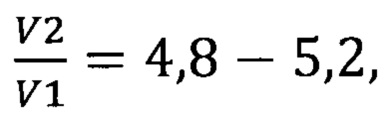

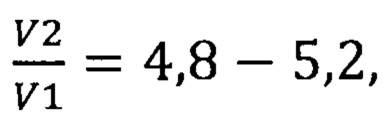

где V2 - нижний рабочий валок, V1 - верхний рабочий валок. Технический результат достигается и по второму способу асимметричной прокатки полосы из алюминиевого сплава Д16, включающему холодную прокатку полосы в двух валках при рассогласовании их окружных скоростей, согласно изменению, прокатку осуществляют за один проход прокатку осуществляют за один проход при обжатии ε=36-80%, при этом окружные скорости валков задают из соотношения:  где V2 - нижний рабочий валок, V1 - верхний рабочий валок.

где V2 - нижний рабочий валок, V1 - верхний рабочий валок.

В заявляемом способе окружные скорости валков, задаваемые из соотношений, и степень деформации, приведенных в формуле изобретения, позволяют создать необходимые условия в очаге деформации, способствующие значительным сдвиговым деформациям в металле при асимметричной прокатке за один проход, а также приводящие к разогреву металла.

Осуществлять холодную прокатку полосы из алюминиевого сплава Д16 по первому варианту за один проход в валках с рассогласованием их окружных скоростей менее чем в 3,8 раза с единичной степенью деформации менее 12% нецелесообразно, так как при этом снижается интенсивность сдвиговой деформации, не происходит достаточного разогрева металла, а следовательно, это приведет к росту твердости металла.

При рассогласовании окружных скоростей более 4,2 раз и менее 4,8 с обжатием свыше 35% за один проход будет происходить повышение твердости из-за значительного упрочнения металла.

Во втором варианте осуществления способа по изобретению обжатия составляют ε=36-80%. В этом случае помимо больших сдвиговых деформаций происходит дополнительный разогрев металла, при котором начинаются процессы динамической рекристаллизации, обеспечивающие снижение твердости.

При рассогласовании окружных скоростей более 4,2 раз и менее 4,8 с обжатием меньше 36% за один проход будет происходить повышение твердости из-за значительного упрочнения металла и недостаточного разогрева металла.

При рассогласовании окружных скоростей более 5,2 раз и обжатием свыше 80% за один проход будет происходить чрезмерный разогрев металла, вплоть до его расплавления.

Совокупность признаков заявляемого способа позволяет обеспечить интенсификацию процесса фрагментирования зерен металла за счет действия больших сдвиговых деформаций в процессе асимметричной прокатки.

Способ асимметричной прокатки алюминиевого сплава Д16 осуществляют следующим образом. Предварительно исходя из конечной толщины изделия задают степень обжатия заготовки. В соответствии с формулой изобретения нижнему и верхнему валку задают разные окружные скорости. В рабочие валки подают заготовку из алюминиевого сплава Д16 и прокатывают ее за один проход.

Примеры реализации способа.

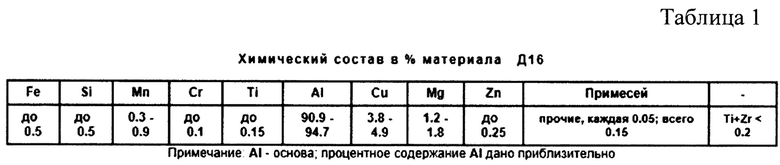

Химический состав дюралюминия Д16 регламентирован требованиями ГОСТ 4784-97 и приведен в табл. 1.

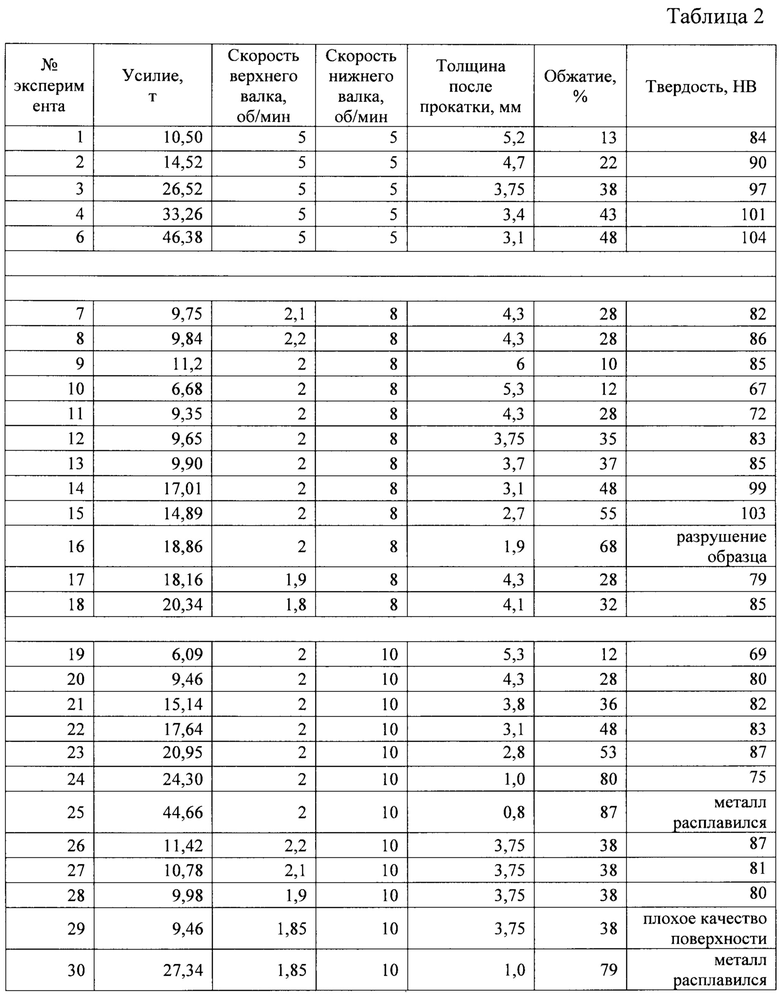

Прокатку осуществляли на опытно-экспериментальном стане ДУО без смазки. Листовые заготовки сплава Д16 имели исходные размеры: толщина 6 мм, ширина 25 мм, длина 100 мм. Основные параметры прокатки образцов представлены в таблице 2.

На первом этапе проводили симметричную прокатку листовой заготовки за один проход со скоростью 5/5 об/мин (опыт.1-6). Максимальное обжатие, при котором образец разрушился, составило 48%. Усилие прокатки при этом составило 46,38 т.

Далее были проведены 12 экспериментов, в которых осуществляли асимметричную прокатку, окружные скорости валков задали из соотношения: V2/V1=3,6 - 4,4, степень обжатия варьировалась от 10 до 55%.

Результаты испытаний показали, что при прокатке со степенью обжатия 12 - 35% у образца наблюдается пониженная твердость, интервал которой составляет 67 - 83 НВ. Это обусловлено повышением температуры металла из-за большого рассогласования в скоростях вращения валков.

Дальнейшее увеличение степени обжатия образца приводит к повышению твердости до 103НВ, что обусловлено значительным накоплением дефектов кристаллической решетки, приводящих к сопротивлению деформации металла. При достижении степени деформации 68% при конечной толщине 1,9 мм произошло разрушение образца.

Также были проведены 10 экспериментов, в которых осуществляли асимметричную прокатку, при которой окружные скорости нижнего валка к верхнему задавали из соотношения 4,8-5,2. Степень обжатия варьировалась от 12 до 87%. Образец подвергался обжатию с толщины 6 до 0,8 мм за один проход. На протяжении деформирования образца (12-80%) наблюдалось понижение твердости, интервал которой составляет 69-87 НВ. Усилия прокатки составили при 80% составили 24,3 т.

При увеличении степени обжатия до 87% металл расплавился.

Таким образом, совокупность заявляемых признаков способа по каждому из вариантов созданы условия, обеспечивающие возможность прокатки полосы за один проход и получение готового изделия (полосы) с пониженной твердостью.

Кроме того, изготавливаемая полоса обладает высокой технологической пластичностью при высоких степенях обжатия, вследствие интенсивного разогрева в процессе пластической деформации, при котором происходит динамическая рекристаллизация металла. Реализация указанного способа приведет к сокращению технологических операций, позволит существенно сократить усилия при прокатке металла, тем самым обеспечивая низкую энергоемкость процесса, высокую производительность и снижение износа прокатных валков.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ асимметричной прокатки холоднокатаной ленты из алюминиевого сплава АМг6 | 2022 |

|

RU2793650C1 |

| Способ асимметричной прокатки холоднокатаной ленты из алюминиевого сплава АД33 | 2023 |

|

RU2820860C1 |

| Способ комбинированного процесса асимметричной и симметричной прокатки полосы из алюминиевого сплава | 2023 |

|

RU2800640C1 |

| Способ получения алюминиевого слоистого проката | 2024 |

|

RU2833650C1 |

| Способ производства ленты из низкоуглеродистых сталей | 2023 |

|

RU2821127C1 |

| Способ получения листа из алюминиево-магниевых сплавов | 2018 |

|

RU2677196C1 |

| Способ производства холоднокатаной ленты из жаропрочной нержавеющей стали | 2024 |

|

RU2829244C1 |

| Способ производства тонкой полосы | 2019 |

|

RU2701322C1 |

| СПОСОБ ТОНКОЛИСТОВОЙ ПРОКАТКИ АЛЮМИНИЕВЫХ СПЛАВОВ | 2016 |

|

RU2622195C1 |

| Способ производства листового проката из низколегированной стали | 2024 |

|

RU2833651C1 |

Изобретение относится к обработке металлов давлением, в частности к способам изготовления полос из алюминиевого сплава Д16, и может быть использовано в авиакосмической технике и транспортном машиностроении. В способе прокатки полосы из алюминиевого сплава Д16, включающем холодную прокатку полосы в двух валках при рассогласовании их окружных скоростей, по первому варианту прокатку осуществляют за один проход при обжатии ε=12-35%, при этом окружные скорости нижнего и верхнего рабочих валков, V2 и V1 соответственно, задают из соотношения: V2/V1 = 3,8-4,2. По второму варианту прокатку осуществляют за один проход при обжатии ε=36-80%, при этом окружные скорости нижнего и верхнего рабочих валков, V2 и V1 соответственно, задают из соотношения: V2/V1 = 4,8-5,2. Обеспечивается получение фрагментированной структуры металла вследствие больших сдвиговых деформаций при асимметричной прокатке за один проход, сокращение технологических операций, сокращение усилия при прокатке металла и снижение износа прокатных валков. 2 н.п. ф-лы, 2 табл.

1. Способ асимметричной прокатки полосы из алюминиевого сплава Д16, включающий холодную прокатку полосы в двух валках при рассогласовании их окружных скоростей, отличающийся тем, что прокатку осуществляют за один проход при обжатии ε=12-35%, при этом окружные скорости валков задают из соотношения:  где V2 – окружная скорость нижнего рабочего валка, V1 – окружная скорость верхнего рабочего валка.

где V2 – окружная скорость нижнего рабочего валка, V1 – окружная скорость верхнего рабочего валка.

2. Способ асимметричной прокатки полосы из алюминиевого сплава Д16, включающий холодную прокатку полосы в двух валках при рассогласовании их окружных скоростей, отличающийся тем, что прокатку осуществляют за один проход при обжатии ε=36-80%, при этом окружные скорости валков задают из соотношения:  где V2 – окружная скорость нижнего рабочего валка, V1 – окружная скорость верхнего рабочего валка.

где V2 – окружная скорость нижнего рабочего валка, V1 – окружная скорость верхнего рабочего валка.

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ПОЛОСЫ | 2013 |

|

RU2542212C1 |

| Способ прокатки листов и полос | 1986 |

|

SU1400676A1 |

| СПОСОБ ПРОКАТКИ МЕТАЛЛИЧЕСКИХ ЛИСТОВ | 2016 |

|

RU2622196C1 |

| СТАНОК ДЛЯ ПОПЕРЕЧНОЙ РЕЗКИ ТКАНИ И ТОМУ ПОДОБНЫХ МАТЕРИАЛОВ НА ОТРЕЗКИ РАВНОЙ ДЛИНЫ | 1933 |

|

SU39054A1 |

| US 4385511 A1, 31.05.1983. | |||

Авторы

Даты

2023-04-12—Публикация

2022-07-25—Подача