Изобретение относится к металлургии И может быть использовано, в частности,при производстве холоднокатаных полос из жаропрочньк и коррозионностойких сталей по ГОСТ 5632-72

- - г ь Ti

с отношением- 1,72-1,82 и -:5.

Известен способ производства холоднокатаных полос из жаропрочных и коррозионностойкик сталей, включаииций нагрев горячекатаного подката из аустенитных хромоникелевых сталей до 1080-1100°С, вадержку из расчета 1 мин на 1 ми толщины полосы, очистку при 400-500 С в щелочнсда расплаве, электрохимическое травление в 15-20%ном растворе N02804 , холодную прокатку с суммарной степенью деформах ии 50-71,42, отжиг при 850-900с в атмосфере водорода, дрессировку или правку, порезку полос на листы, сортировку, 34ЧИСТКУ, упаковку Cl 3.

Недостаткснм этого способа является большое давление металла на валки, котсфое выз1Л вает снижение точности и качества поверхности полосы, низкое качество ппаняетности полос.

Известен способ получения полосовой аустенитной нержавеняцей стали, вкЛ Очанш|ИЙ горячую прокатку до толщины 3,9 мм-5,15 мм, охлаждение, отжиг и колодную прокатку с суммарной степенью деформации 30-50%, т.е. прокатку до толщины 0,5-0,7 мм С23.

Недостатком этого способа является повьшеиное давление металла на валки, которое приводит к увеличению разнотолщинности полосы, снижению качества поверхности и планшетности полос, увеличению количества проходов и снижению производительности стана.

Наиболее близким к предлагаемому изобретению по технической сущности и достигаемому результату является способ холодной прокатки полос из жаропрочных и корроэионностойких сталей аустенитного класса типа 12Х18Н10Т, который состоит из нагрева горячекатаного подката до 1080-1100 С, выдержки очистки, электрохимического травления в 15-20%-ном растворе NajSO, , холодной прокатки в несколько проходов при одинаковых окружных скоростях валков до суммарной степени обжатия 50-57,1%, светлого отжига при 850-900°С в атмосфере водорода, дрессировки или правки, порезки, сортировки, зачистки упаковки. Холодная прокатка проводится с одинаковыми окружными скоростям рабочих валков, что приводит к повышенному давлению прокатки, близкому к допустимому. При холодной прокатке полос из стали 12Х18Н10Т шириной 1040 мм, толщиной 1,5 мм из подката 3,5 мм с суммарным обжатием по проходам 5,7, 37, 45, 51, 54,2, 55,7 и 57,1% отношение давления прокатки к допустимому составляет 75, 100, 95, 90, 85, 80 и 75%. При прокатке полос из стали 12Х18Н10Т толщиной 2,6 мм из подката 4,0 мм с суммарным обжатием по проходам 20, 28,7, 37,5, 42,5, 46,2, 48,7 и 50% отношение давления прокатки к допустимому составляет 95, 100, 95,5, 100, 100, 92,5 и 75% СЗЗ.

При прокатке стали 12Х18Н10Т повышенное давление прокатки отрицательно сказывается на качестве поверхности, разнотолщинности и планшетности листов. Повышенное давление прокатки приводит к снижению производительности стана, перегрузкам главного привода стана. Касание краев бочек рабочих валков при повьш1енных давлениях не позволяет прокатывать полосы минимальной конечной толщины.

Недостатками известного способа являются недостаточно высокая точность и качество поверхности полос, невысокое качество планшетяости полос

Целью изобретения является повышение качества поверхности и улучшение планшетности полос.

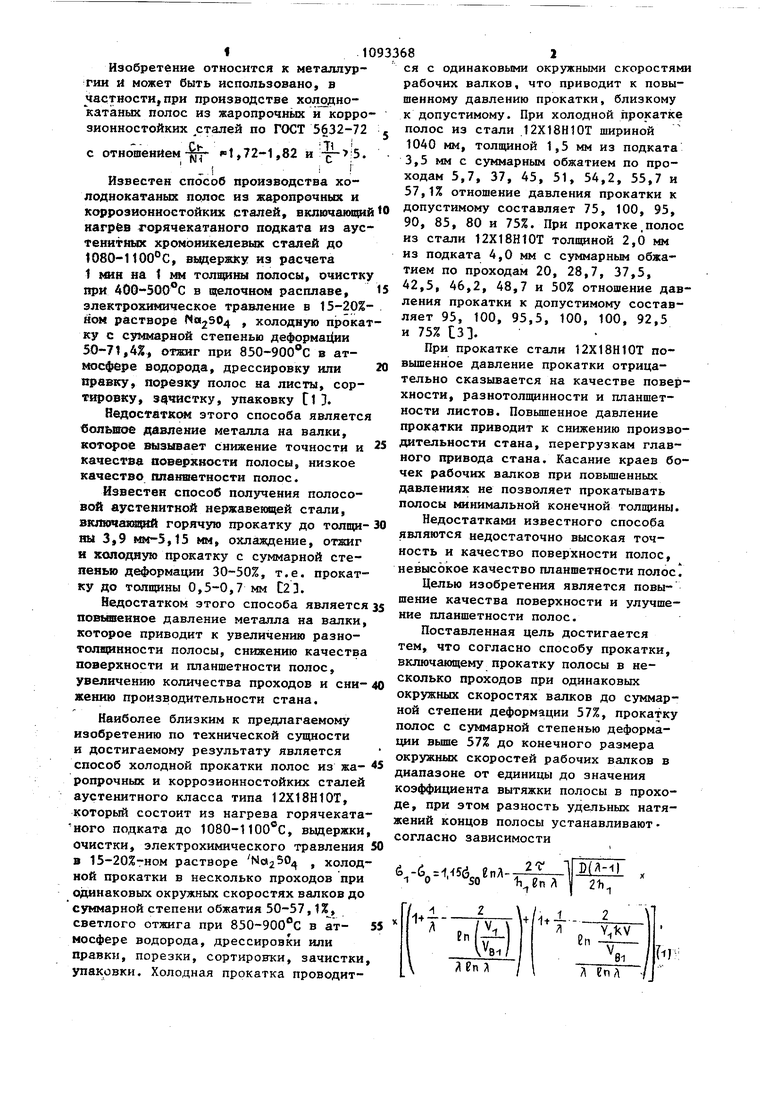

Поставленная цель достигается тем, что согласно способу прокатки, включающему прокатку полосы в несколько проходов при одинаковых окружных скоростях валков до суммарной степени деформации 57%, прокатку полос с суммарной степенью деформации выше 57% до конечного размера окружных скоростей рабочих валков в диапазоне от единицы до значения коэффициента вытяжки полосы в проходе, при этом разность удельных натяжений концов полосы устанавливают согласно зависимости

Л-.й,.

fl|: где 6i lUQ - переднее и заднее удельные натяжения; - коэффициент вытяжки полосы в проходе; f - удельная сила трения в очаге деформации; 50 - сопротивление металла деформации в ненаклепанном состоянии; -1. - скорость полосы в плоскости выхода из валков; Vg - большая окружная скорость рабочего валка; k - коэффициент рассогласования скоростей рабочих валков; Ъ - толщина полосы на выходе из валков. Известно, что при прокатке с одинаковыми скоростями рабочих валков в очаге деформации на обоих валках имеются две зоны - зона опережения и зона отставания. /Силы трения, действующие со стороны валков на деформируемый объем в зонах опережения и от-25

ставания, направлены навстречу друг другу, создают подпор, препятствуя свободному течению металла в направ Ленин вытяжки полосы и, тем саквам. существенно увеличивают давление металла на валки. При увеличении скорости одного из рабочих валков на нем увеличивается зона отставания, т.е. критический угол уменьшается. В то же время на валке с меньшей скоростью зона отста вания на нем уменьшается, т.е. крити.ческий угол увеличивается. Таким образом, в очаге деформации появляется участок с противонаправленн1л« действием сил трения со стороны рабочих валков с большей и меньшей скоростью На этом участке отсутствует подпирающее действие сил трения, что приво,дит к снижению давления металла на валки. Рассогласование скоростей ра.бочих валков определяется отношением .большей скорости рабочего валка iVg к меньшей скорости рабочего валка Vg V, При Ул и к вч во V имеем прокатку с одинаковыми окружньми скорЬстями рабочих валков. По мере увеличения рассогласования скоростей рабочих вал- 55

ков увеличивается протяженность участка с противонаправленным действием сил трения, а давление металла на вал10935 10 15 20

ная с cy olapнoй деформации 37%, позволяет уменьшить давление металла на валки на 8-20% по сравнению с давле иием прокатки согласно известного

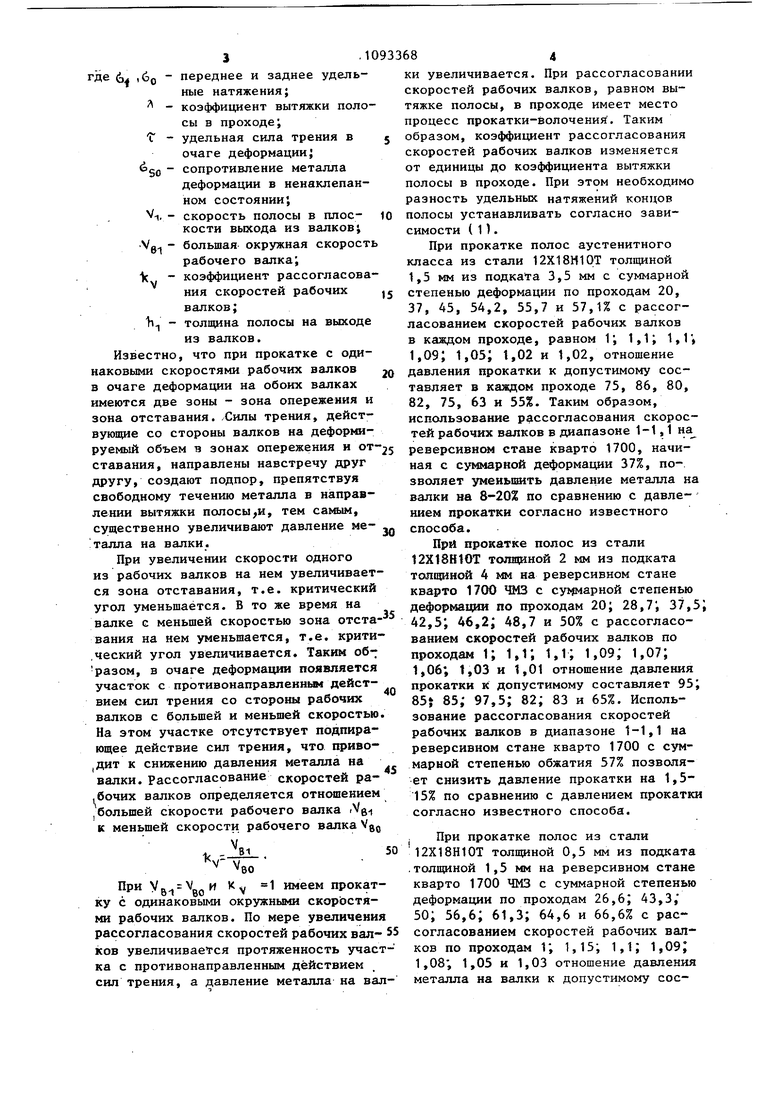

ков по проходам Г, 1,15; 1,1; 1,09; 1,08; 1,05 и 1,03 отношение давления металла на валки к допустимому сое684ки увеличивается. При рассогласовании скоростей рабочих валков, равном вытяжке полосы, в проходе имеет место процесс прокатки-волочения. Таким образом, коэффициент рассогласования скоростей рабочих валков изменяется от единицы до коэффициента вытяжки полосы в проходе. При этом необходимо разность удельных натяжений концов полосы устанавливать согласно зависимости ( 1). При прокатке полос аустенитного класса из стали 12Х18Н10Т толщиной 1,5 мм из подкаТа 3,5 мм с суммарной степенью деформации по проходам 20, 37, 45, 34,2, 55,7 и 57,1% с рассогласованием скоростей рабочих валков в каждом проходе, равном 1; 1,1; 1,1; 1,09; 1,05; 1,02 и 1,02, отношение давления прокатки к допустимому составляет в каждом проходе 75, 86, ВО, 82, 75, 63 и 55%. Таким образом, использование рассогласования скоростей рабочих валков в диапазоне ,1 на реверсивном стане кварто 1700, начиспособа. При прокатке полос из стали 12Х18Н10Т толщиной 2 мм из подката толщиной 4 мм на реверсивном стане кварто 1700 ЧМЗ с су р1арной степенью деформации по проходам 20; 28,7; 37,5; 42,5; 46,2; 48,7 и 50% с рассогласованием скоростей рабочих валков по проходам 1; 1,1; 1,1; 1,09; i,07; 1,06; 1,03 и 1,01 отношение давления прокатки к допустимому составляет 95; 85j 85; 97,5; 82; 83 и 65%. Использование рассогласования скоростей рабочих валков в диапазоне 1-1,1 на реверсивном стане кварто 1700 с суммарной степенью обжатия 57% позволя.ет снизить давление прокатки на 1,515% по сравнению с давлением прокатки согласно известного способа. При прокатке полос из стали 12Х18Н10Т толщиной 0,5 мм из подката толщиной 1,5 мм на реверсивном стане кварто 1700 ЧМЗ с суммарной степенью деформации по проходам 26,6; 43,3, 50; 56,6; 61,3; 64,6 и 66,6% с рассогласованием скоростей рабочих валтавляет 95; 75; 76; 69; 67 и 62%. Использование рассогласования скороетей рабочих валков в диапазоне 1-1,15 позволяет с суммарной степенью дефорнации 43,3% поддерживать отношение давления прокатки к допустимому в диапазоне 67-76%. Опробования способа рассогласования скоростей рабочих валков проводят на реверсивном стане кварто 1700 х/п. Горячекатаный подкат толщиной 3,5 мм после нагрева до 1090°С, выдержки, очистке при 420°С в щелочном расплаве и злектрохимического травления в 15,4% Nc(j,50 прокатывают на толщину 1,5 мм с одинаовыми окружными скоростями валков во всех проходах известным способом и, начиная с суммарной степени деформации 37%, с рассогласованием скоростей рабочих валков в диапазоне 1,021,1 по проходам. в таблице приведены некоторъю результаты опробования способа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ холодной многопроходной прокатки полос из нержавеющей аустенитной стали | 1984 |

|

SU1154012A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕНТЫ ИЗ НИЗКОЛЕГИРОВАННОЙ ТЕПЛОУСТОЙЧИВОЙ, ГОРЯЧЕКАТАННОЙ СТАЛИ | 1995 |

|

RU2088676C1 |

| Способ прокатки полос | 1982 |

|

SU1061861A1 |

| Способ подготовки рабочих валков | 1989 |

|

SU1754242A1 |

| СПОСОБ ПРОИЗВОДСТВА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ ТОНКОЛИСТОВОЙ СТАЛИ | 2002 |

|

RU2224030C2 |

| Способ производства холоднокатаных полос | 1983 |

|

SU1093369A1 |

| СПОСОБ ПРОИЗВОДСТВА КИНЕСКОПНОЙ ПОЛОСЫ | 2002 |

|

RU2223335C2 |

| Способ производства ленты из низкоуглеродистых сталей | 2023 |

|

RU2821127C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ХОЛОДНОЙ ПРОКАТКИ ПОЛОСЫ С НАТЯЖЕНИЕМ | 2009 |

|

RU2409432C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛЬНЫХ ПОЛОС ДЛЯ МАГНИТНЫХ ЭКРАНОВ | 2002 |

|

RU2223334C2 |

СПОСОБ ХОЛОДНОЙ ПРОКАТКИ ПОЛОС ИЗ ЖАРОПРОЧНЫХ И КОРРОЗИОННОСТОЙКИХ СТАЛЕЙ, включающий прокатку полосы в несколько проходов при одинаковых окружных скоростях валков до суммарной степени деформации 57%, отличающий ся тем, что, с целью повышения качества поверхности и улучшения планшетности полос, прокатку полос с суммарной степенью деформации выше 57% до конечного размера проводят с рассогласованием окружных скоростей рабочих валков в диапазоне от единицы до значения коэффициента вытяжки полосы в проходе, при этом разность удельных натяжений концов полосы устанавливают согласно зависимости где 6;, , йо переднее и заднее удельные натяжения; - 7 коэффициент вытяжки полосы в проходе; удельная сила трения в L очаге деформации; soсопротивление металла деформации в ненаклепанном состоянии; V. скорость полосы в плоскости выхода из валков; большая окружная скоВ1 СО рость рабочего валка, со со х„ коэффициент рассогласования скоростей рабочих О) валков; t1. 00 толщина полосы на выходе из валков; I) диаметр валков.

Опробование показало, что по сравнению с известным способом использование предлагаемого способа позволяет снизить давление прокатки на 8-20%,

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сталь, № 3, 1982, с.46-49 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Машина для изготовления проволочных гвоздей | 1922 |

|

SU39A1 |

Авторы

Даты

1984-05-23—Публикация

1983-01-11—Подача