Изобретение относится к металлургии, конкретнее к процессам холодной прокатки полосового металла в непрерывных многоклетьевых станах.

Наиболее близким по своей технической сущности к предлагаемому является способ холодной прокатки полос в многоклетьевом стане, включающий пропуск полос через клети кварто, в которых вертикальная плоскость осей рабочих валков смещена относительно вертикальной плоскости осей опорных валков, и уменьшение полных межклетьевых натяжений по ходу прокатки, который реализуется в известном многоклетьевом стане холодной прокатки (Авторское свидетельство СССР 1416225, кл. В 21 В 1/28, опубл. 15.08.88 г.).

В процессе прокатки по известному способу во всех клетях, начиная со второй, не достигается гарантированное плотное прижатие подушек рабочих валков к подушкам опорных валков. Это объясняется тем, что величина превышения заднего натяжения над передним не регламентирована. Не учитываются величина смещения рабочих валков относительно опорных, диаметры рабочих и опорных валков, а также усилия прокатки в клетях. Кроме того, не учитываются изменения межклетьевых натяжений, связанные с работой систем автоматического регулирования толщины и натяжения (САРТиН), которыми оснащены все современные станы холодной прокатки. Вследствие этого возникают вибрации клетей и пробуксовки валков, ухудшающие качество полос и снижающие стабильность процесса прокатки, что отрицательно сказывается на производительности станов.

Технический эффект при использовании изобретения состоит в повышении качества прокатываемых полос и стабильности процесса прокатки.

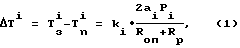

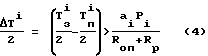

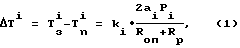

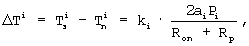

Указанный технический эффект достигается тем, что способ холодной прокатки полос в многоклетьевом стане включает пропуск полос через клети кварто, в которых вертикальная плоскость осей рабочих валков смещена относительно вертикальной плоскости осей опорных валков, и уменьшение полных межклетьевых натяжений по ходу прокатки. Превышение полного межклетьевого заднего натяжения над передним натяжением устанавливают по зависимости:

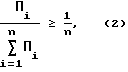

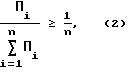

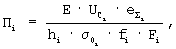

в клетях, для которых выполняется условие:

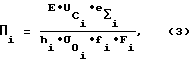

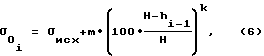

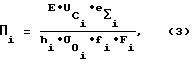

где ai - величина смещения рабочих валков относительно опорных, мм; Pi - усилие прокатки, тc; Roп, Rp - радиусы опорного и рабочего валков, мм; ki - эмпирический безразмерный коэффициент, равный 1,05...1,25; i - номер клети; n-число клетей стана; Пi - безразмерный параметр, характеризующий вероятность возникновения вибраций, определяемый по эмпирической зависимости:

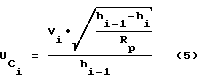

где Е - модуль упругости материала полосы, кгс/мм2; UСi - скорость деформации, с-1;  суммарное биение рабочих и опорных валков, мм; hi - толщина полосы на входе в клеть, мм;

суммарное биение рабочих и опорных валков, мм; hi - толщина полосы на входе в клеть, мм;  вынужденный (условный) предел текучести полосы на входе в клеть, кгс/мм2; fi - коэффициент трения при прокатке; Fi - собственная частота вертикальных колебаний клети, Гц (с-1).

вынужденный (условный) предел текучести полосы на входе в клеть, кгс/мм2; fi - коэффициент трения при прокатке; Fi - собственная частота вертикальных колебаний клети, Гц (с-1).

Повышение качества прокатываемых полос и стабильности процесса прокатки будет происходить путем уменьшения склонности к возникновению вибраций клетей за счет гарантированного плотного прижатия подушек рабочих валков к подушкам опорных валков в тех клетях стана, где в процессе прокатки наиболее вероятно возникновение вибраций.

Предложенный способ поясняется схемой прокатки в многоклетьевом стане с клетями кварто, на которой обозначены: α1, αn-1, и αn - углы между линией ОО1, соединяющей центры верхних рабочего и опорного валков, и линией ОО, соединяющей центры верхнего и нижнего опорных валков в клетях 1, n-1 и n, соответственно; OO1K - расчетный треугольник, в котором катет O1K равен величине смещения вертикальной плоскости рабочих валков относительно вертикальной плоскости опорных валков а1, an-1 и an в клетях 1, n-1 и n соответственно; Roп, Rp - радиусы опорного и рабочего валков; Тз, Тп - полные заднее и переднее натяжения в клетях; PΣ - реакция верхнего опорного валка на усилие прокатки, действующая на верхний рабочий валок; Рв, Рг - вертикальная (равная усилию прокатки в данной клети Р) и горизонтальная составляющие реакции PΣ соответственно.

Смещение рабочих валков относительно опорных вдоль направления прокатки применяют для улучшения условий захвата полосы рабочими валками, а также для устранения перекосов пары рабочих валков в горизонтальной плоскости путем односторонней выборки зазоров вдоль направления прокатки между подушками рабочих и направляющими подушек опорных валков или стойками станины клети. Величина смещения на различных станах различна и, обычно, находится в диапазоне 5-12 мм (см. Управление качеством тонколистового проката. /В.Л. Мазур, А.М. Сафьян, И.Ю. Приходько, А.И. Яценко. - К.: Техника, 1997, на стр. 14-15).

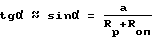

В результате смещения сила реакции опорных валков PΣ на усилие прокатки отклоняется от вертикали. Направление действия горизонтальной составляющей Рг на рабочие валки зависит от направления смещения рабочих валков относительно опорных. Если рабочие валки смещают по ходу прокатки, то горизонтальная составляющая действует в направлении прокатки. Если рабочие валки смещают против хода прокатки (как правило, только в первой клети; величина смещения а1 берется с отрицательным знаком), то горизонтальная составляющая реакции опорных валков действует на рабочие валки в направлении, противоположном направлению прокатки. Величина горизонтальной составляющей Рг в каждой клети определяется из треугольника сил, подобного треугольнику OKO1:

Pг = Pв•tgα;

из-за практической малости угла α (до 2o) можно принять:

и, принимая во внимание, что Рв=Р, определяем величину горизонтальной составляющей, действующей на верхний и нижний рабочие валки:

Полную выборку зазоров и плотное прижатие подушек рабочих валков к направляющим подушек опорных валков или к стойкам станины (на схеме не показаны) можно обеспечить, если результирующая заднего Тз и переднего Тп натяжения, воспринимаемая каждым рабочим валком, будет больше горизонтальной составляющей межвалкового усилия Рг.

Следовательно, с учетом симметрии условий контактного взаимодействия верхнего и нижнего рабочих валков с полосой для гарантированного выбора зазоров в направлении, противоположном направлению прокатки во всех клетях, кроме первой, должно выполняться соотношение:

В отношении (4) в процессе прокатки изменяются величины Tз i, Tп i и Pi (натяжения полосы заднее и переднее, а также усилие прокатки в i-й клети). Экспериментально установили, что отношение (4) выполнятся оптимальным образом, если превышение ΔTi заднего натяжения над передним определяется по выражению (1), в котором эмпирический коэффициент ki учитывает практически возможное отклонение натяжений в двух смежных межклетьевых промежутках (отклонение разности заднего и переднего натяжений в i-й клети) от заданных значений (уставок) вследствие работы системы автоматического регулирования толщины и натяжения (САРТиН). Применение значений коэффициента ki меньше 1,05 не позволяет достичь технического результата, так как не гарантирует полного выбора зазоров и плотного прижатия подушек рабочих валков к направляющим подушек опорных валков или к стойкам станины. Поэтому сохраняется высокая склонность к возникновению вибраций клетей, что ухудшает качество полос и нарушает стабильность процесса прокатки. Большие значения, чем 1,25, применять не целесообразно, так как может быть нарушено технологически необходимое распределение удельных межклетьевых натяжений. Также могут возникнуть пробуксовки валков вследствие большой разницы между задним и передним натяжением (особенно при незначительных обжатиях) и, как следствие, потеря устойчивости (стабильности) прокатки и возникновение вибраций. Прокатку полос в многоклетьевых станах ведут с удельными (отнесенными к единице площади поперечного сечения полосы) межклетьевыми натяжениями, поддерживаемыми в пределах (0,2-0,4)σт, где σт, кгс/мм2 - предел текучести материала полосы в соответствующем межклетьевом промежутке (см. Технология прокатного производства: Учеб. пособие /В.М. Клименко, А.М. Онищенко, А.А. Минаев, B.C. Горелик. - К.: Выща шк. Головное изд-во, 1989, на стр. 273).

Исходя из необходимости поддержания удельных межклетьевых натяжений в диапазоне 0,2. ..0,4 от условного предела текучести, в предложенном способе ограничивают действие выражения (1) теми клетями, в которых выполняется условие (2). Если не учитывать неравномерность распределения вероятности возникновения вибраций в процессе прокатки в клетях многоклетьевых станов и установить регламентированное по выражению (1) превышение заднего натяжения над передним во всех клетях (кроме первой), то могут быть нарушены технологически допустимые пределы изменения удельных межклетьевых натяжений.

Безразмерный параметр Пi характеризует вероятность возникновения вибраций в клетях многоклетьевого стана холодной прокатки. Скорость деформации UCi и вынужденный (условный) предел текучести полосы  входящие в выражение (3), определили по известным формулам (Теория прокатки: Учебник для вузов. /Грудев А.П. - М.: Металлургия, 1988, на стр. 81 и 131):

входящие в выражение (3), определили по известным формулам (Теория прокатки: Учебник для вузов. /Грудев А.П. - М.: Металлургия, 1988, на стр. 81 и 131):

где Vi - скорость прокатки в i-й клети (скорость полосы на выходе из i-й клети), м/с; hi-1, hi - толщина полосы на входе и на выходе i-й клети, м; Rp - радиус рабочего валка, м; Н - толщина полосы перед холодной прокаткой в многоклетьевом стане (исходная), м; σисх - исходный предел текучести полосы на входе в стан, кгс/мм2; m - коэффициент (кгс/мм2), и k - показатель упрочнения материала полосы (безразмерный). Коэффициент трения fi в клетях стана рассчитали по методике, приведенной в кн. (Управление качеством тонколистового проката. /В.Л. Мазур, А.М. Сафьян, И.Ю. Приходько, А.И. Яценко. - К.: Техника, 1997, на стр. 28-30). Чем больше значение параметра Пi в практическом возможном диапазоне изменения всех переменных, входящих в выражение (3) и выбираемых для конкретного многоклетьевого стана, тем больше вероятность возникновения вибраций в i-й клети этого стана. Экспериментально установили, что в качестве порогового значения нормированного показателя  для определения клетей, наиболее склонных к вибрациям, можно применить число, обратное их количеству в конкретном многоклетьевом стане, 1/n.

для определения клетей, наиболее склонных к вибрациям, можно применить число, обратное их количеству в конкретном многоклетьевом стане, 1/n.

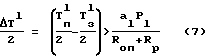

В первой клети для гарантированного выбора зазоров в направлении прокатки с учетом отрицательного знака а1 должно выполняться соотношение:

В этой клети заднее натяжение не является межклетьевым и, обычно, на порядок (или в несколько раз на станах бесконечной прокатки, оснащенных натяжными роликами на входе в первую клеть) меньше переднего натяжения, то есть в первой клети имеется технологически обусловленное превышение переднего натяжения над задним (например, на 5-клетьевом стане холодной прокатки 1700 минимальная разность между передним и задним натяжением в практическом интервале их изменений составляет 36 т при максимально возможном натяжении между первой клетью и разматывателем - 4 т; на 5-клетьевом стане 2030 бесконечной прокатки натяжение, создаваемое на входе в первую клеть с помощью натяжных роликов, не превышает 12,5 тс.) Кроме того, экспериментально установлено, что в первой клети, где скорость прокатки наименьшая, вибрации обычно не возникают. Поэтому действие предложенного способа, как правило, распространяется на все клети, кроме первой.

Анализ научно-технической и патентной литературы показывает отсутствие совпадения отличительных признаков заявляемого способа с признаками известных технических решений. На основе этого делается вывод о соответствии заявляемого технического решения критерию "изобретательский уровень". Ниже даны варианты осуществления предложенного способа, не исключающие другие варианты его реализации в пределах формулы изобретения.

Пример. В процессе холодной прокатки полос в 5-клетьевом стане 2030 полосы из стали 08Ю исходной толщиной 2,5 мм, шириной 1500 мм и конечной толщиной 0,5 мм пропускают через клети кварто, в которых вертикальная плоскость осей рабочих валков смещена относительно вертикальной плоскости осей опорных валков. Полные межклетьевые натяжения по ходу прокатки уменьшают. Превышение полного межклетьевого заднего натяжения над передним натяжением устанавливают по зависимости:

в клетях, для которых выполняется условие:

где ai - величина смещения рабочих валков относительно опорных, а1=а2= a3= а4=a5=6 мм; Рi - усилие прокатки в клетях: P1=P2=P3=1050 тc, P4=1275 тc, P5= 1425 тc; Roп=800 мм; Rp=300 мм - радиусы опорного и рабочего валков, мм; ki - эмпирический безразмерный коэффициент, равный 1,05...1,25; i - номер клети; n=5 - число клетей стана; Пi - безразмерный параметр, характеризующий вероятность возникновения вибраций, определяемый по эмпирической зависимости:

где E=21000 кгс/мм2 - модуль упругости материала полосы; UСi - скорость деформации в клетях: UC1=0,082 c-1, UС2=0,172 с-1, UC3=0,297 с-1, UC4= 0,547 с-1, UС5= 0,221 с-1; hi - толщина полосы на выходе из клетей: h1=1,782 мм, h2= 1,136 мм, h3=0,773 мм, h4=0,517 мм (скорость прокатки в клетях: V1=4200 мм/с, V2=6600 мм/с, V3=9700 мм/с, V4=14500 мм/с, V5=15000 мм/с);  мм - суммарное биение рабочих и опорных валков (сумма максимально допустимых технологической инструкцией эксцентриситетов пары рабочего и опорного валков);

мм - суммарное биение рабочих и опорных валков (сумма максимально допустимых технологической инструкцией эксцентриситетов пары рабочего и опорного валков);  вынужденный (условный) предел текучести полосы на входе в клети:

вынужденный (условный) предел текучести полосы на входе в клети:  кгс/мм2,

кгс/мм2,  кгс/мм2,

кгс/мм2,  кгс/мм2;

кгс/мм2;  кгс/мм2,

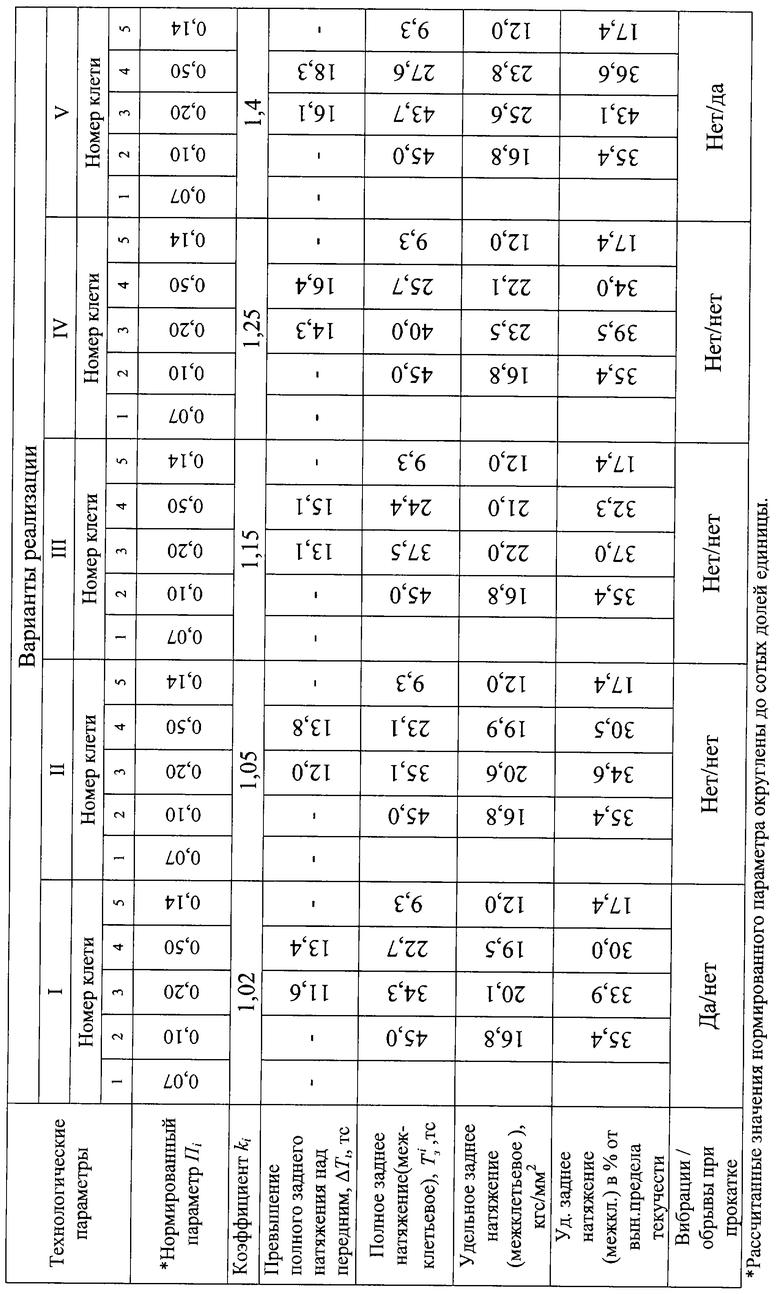

кгс/мм2,  кгс/мм2, (коэффициенты упрочнения стали 08Ю: m=3,4 кгс/мм2, k= 0,6); fi - коэффициент трения при прокатке в клетях 1...4 (ненасеченные рабочие валки): f1=f2=f3=f4=0,05, в клети 5 с насеченными рабочими валками f5=0,07; Fi - собственная частота вертикальных колебаний клетей: F1= F2= F3= F4=F5=120 Гц (Исследование вибраций на пятиклетьевом стане 2030. /С. С. Колпаков, В.А. Пименов, Ю.А. Цуканов, В.П. Рубанов. //Сталь, 1993. - 1. - С.47-52 - на стр. 49, 51). В таблице приведены примеры осуществления способа с различными технологическими параметрами. Значения коэффициента ki для всех клетей стана принимали равным.

кгс/мм2, (коэффициенты упрочнения стали 08Ю: m=3,4 кгс/мм2, k= 0,6); fi - коэффициент трения при прокатке в клетях 1...4 (ненасеченные рабочие валки): f1=f2=f3=f4=0,05, в клети 5 с насеченными рабочими валками f5=0,07; Fi - собственная частота вертикальных колебаний клетей: F1= F2= F3= F4=F5=120 Гц (Исследование вибраций на пятиклетьевом стане 2030. /С. С. Колпаков, В.А. Пименов, Ю.А. Цуканов, В.П. Рубанов. //Сталь, 1993. - 1. - С.47-52 - на стр. 49, 51). В таблице приведены примеры осуществления способа с различными технологическими параметрами. Значения коэффициента ki для всех клетей стана принимали равным.

Значения нормированного параметра  округлены до сотых долей единицы. Как видно из таблицы, нормированный параметр при заданной настройке стана в третьей клети равен пороговому значению 0,2, а в четвертой клети превышает его. Поэтому для этих клетей установили регламентированное превышение заднего натяжения над передним. В первом и последнем межклетьевых промежутках задавались удельными межклетьевыми натяжениями из диапазона 0,15...0,4 от вынужденного предела текучести полосы.

округлены до сотых долей единицы. Как видно из таблицы, нормированный параметр при заданной настройке стана в третьей клети равен пороговому значению 0,2, а в четвертой клети превышает его. Поэтому для этих клетей установили регламентированное превышение заднего натяжения над передним. В первом и последнем межклетьевых промежутках задавались удельными межклетьевыми натяжениями из диапазона 0,15...0,4 от вынужденного предела текучести полосы.

В первом примере из-за несоответствия коэффициента ki оптимальному значению на скорости прокатки свыше 15 м/с зафиксированы вибрации 4-й клети. С целью недопущения аварийной ситуации скорость прокатки была снижена до 10 м/с, что привело к снижению производительности стана.

В пятом примере значение коэффициента ki также не соответствовало оптимальному - было завышено. В результате в процессе прокатки удельное межклетьевое натяжения в первом промежутке оказалось выше технологически допустимого предела, были зафиксированы дефекты поверхности полос, связанные с пробуксовками валков во 2-й клети, а во втором межклетьевом промежутке - близко к граничному значению (40% от вынужденного предела текучести полосы). Был зафиксирован обрыв полосы, что привело к простою стана.

В оптимальных примерах II. . .IV имеется соответствие между исходными технологическими параметрами и установленным значением коэффициента ki. Превышение заднего натяжения над передним натяжением в клетях 3 и 4, с одной стороны, обеспечило гарантированный выбор зазоров, за счет этого отсутствие вибраций на скорости прокатки свыше 15 м/с, а с другой стороны, не были нарушены технологически допустимые пределы по установке удельных межклетьевых натяжений. Процесс прокатки проходил стабильно на высокой скорости (выше 15 м/с) без пробуксовок валков, вибраций клетей, обрывов полосы. Таким образом, применение изобретения позволяет повысить качество прокатываемых полос за счет снижения отбраковки по дефектам поверхности на 4-5%, а также повысить стабильность процесса прокатки, чем достигается возможность повышения часовой производительности стана в среднем на 10%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДИАГНОСТИКИ РЕЗОНАНСНОЙ ВИБРАЦИИ И УПРАВЛЕНИЯ МНОГОКЛЕТЬЕВЫМ СТАНОМ ХОЛОДНОЙ ПРОКАТКИ ПОЛОС И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2338609C1 |

| СПОСОБ ПРОИЗВОДСТВА КИНЕСКОПНОЙ ПОЛОСЫ | 2002 |

|

RU2223335C2 |

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ ПОЛОС В НЕПРЕРЫВНОМ МНОГОКЛЕТЬЕВОМ СТАНЕ | 2001 |

|

RU2190489C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ХОЛОДНОЙ ПРОКАТКИ ПОЛОСЫ С НАТЯЖЕНИЕМ | 2004 |

|

RU2259896C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ХОЛОДНОЙ ПРОКАТКИ ПОЛОСЫ С НАТЯЖЕНИЕМ | 2009 |

|

RU2409432C1 |

| ПРОКАТНАЯ КЛЕТЬ "КВАРТО" | 2018 |

|

RU2699489C1 |

| Узел подушек рабочих и опорных валков клетей кварто прокатного стана | 1981 |

|

SU1091955A1 |

| СПОСОБ НАСТРОЙКИ КЛЕТИ "КВАРТО" НЕПРЕРЫВНОГО СТАНА | 2001 |

|

RU2218222C2 |

| СПОСОБ ПРОКАТКИ МЕТАЛЛИЧЕСКИХ ПОЛОС | 2012 |

|

RU2499641C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ПРОКАТНОГО ВАЛКА | 1999 |

|

RU2147944C1 |

Изобретение относится к металлургии, конкретнее к процессам холодной прокатки полос в непрерывных многоклетьевых станах. Задача изобретения - повышение качества прокатываемых полос и стабильности процесса прокатки. Способ холодной прокатки полос в многоклетьевом стане включает пропуск полос через клети кварто, в которых вертикальная плоскость осей рабочих валков смещена относительно вертикальной плоскости осей опорных валков, и уменьшение полных межклетьевых натяжений по ходу прокатки. Превышение полного межклетьевого заднего натяжения над передним натяжением регламентировано математической зависимостью, учитывающей величину смещения рабочих валков относительно опорных, усилие прокатки, радиусы опорного и рабочего валков, номер клети, число клетей стана. Кроме того, регламентируется вероятность возникновения вибраций в клетях. Изобретение обеспечивает снижение отбраковки по дефектам поверхности и повышение стабильности процесса. 1 ил., 1 табл.

Способ холодной прокатки полос в многоклетьевом стане, включающий пропуск полос через клети кварто, в которых вертикальная плоскость осей рабочих валков смещена относительно вертикальной плоскости осей опорных валков, и уменьшение полных межклетьевых натяжений по ходу прокатки, отличающийся тем, что превышение полного межклетьевого заднего натяжения над передним натяжением устанавливают по зависимости

в клетях, для которых выполняется условие

где аi - величина смещения рабочих валков относительно опорных, мм;

Pi - усилие прокатки, тc;

Roп, Rp - радиусы опорного и рабочего валков, мм;

ki - эмпирический безразмерный коэффициент, равный 1,05... 1,25;

i - номер клети;

n - число клетей стана;

Пi - безразмерный параметр, характеризующий вероятность возникновения вибраций, определяемый по эмпирической зависимости

где Е - модуль упругости материала полосы, кгс/мм2;

- скорость деформации, с-1;

- скорость деформации, с-1;

- суммарное биение рабочих и опорных валков, мм;

- суммарное биение рабочих и опорных валков, мм;

hi - толщина полосы на входе в клеть, мм;

- вынужденный (условный) предел текучести полосы на входе в клеть, кгс/мм2;

- вынужденный (условный) предел текучести полосы на входе в клеть, кгс/мм2;

fi - коэффициент трения при прокатке;

Fi - собственная частота вертикальных колебаний клети, Гц (с-1).

| Многоклетьевой стан холодной прокатки | 1986 |

|

SU1416225A1 |

| СПОСОБ ДРЕССИРОВКИ ПОЛОСЫ | 1992 |

|

RU2016680C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОУГЛЕРОДИСТОЙ ХОЛОДНОКАТАНОЙ ПОЛОСОВОЙ СТАЛИ | 1999 |

|

RU2147943C1 |

| СПОСОБ ПЛАСТИКИ УРЕТРЫ ПРИ ПРОТЯЖЕННЫХ ДЕФЕКТАХ | 2017 |

|

RU2664166C1 |

Авторы

Даты

2004-03-10—Публикация

2002-05-31—Подача