Изобретение относится к способу формирования каталитического слоя твердополимерного топливного элемента. Выход твердополимерных топливных элементов (ТПТЭ) на рынок массового потребления требует создания эффективных технологий, позволяющих увеличить эффективность их работы и снизить себестоимость конечных изделий. Каталитические слои являются одной из важнейших составляющих ТПТЭ, от качества их работы зависит эффективность топливного элемента (ТЭ) в целом. К важным параметрам работы каталитических слоев относятся максимальная удельная мощность и загрузка платины. Высокая удельная мощность позволяет уменьшить массо-габаритные параметры ТПТЭ, снижение же загрузки платины позволяет снизить себестоимость изделия и позволяет развернуть массовое производство. Известно (см. С.А. Гуревич, М.В. Горохов, Н.К. Зеленина, В.М. Кожевин, Е.Е. Терукова, А.А. Томасов. - Оптимизация мембранно-электродных блоков на основе полимерно-электролитных мембран для топливных элементов. - Письма в ЖТФ, 2009, том 35, вып. 20), что простое увеличение загрузки платины позволяет повысить удельную мощность мембранно-электродного блока (МЭБ) лишь до определенных пределов, далее вступают в силу диффузионные ограничения слоя и ряд других факторов, ограничивающих рост удельной мощности. Увеличение удельной мощности, снимаемой с каталитического слоя без увеличения загрузки платины возможно за счет формирования каталитических слоев с увеличенной эффективностью катализа. Каталитические слои с увеличенной эффективностью катализа осуществляют как путем подбора соответствующего состава катализатора, так и путем создания оптимальной структуры каталитического слоя.

Известен способ формирования каталитического слоя твердополимерного топливного элемента (см. патент RU №2421849, МПК H01M 4/88, В82В 1/00, опубликован 20.06.2011), включающий одновременное напыление графита и платины на подложку, снятие полученного композитного слоя с подложки в виде порошка, смешивание его с углеродными нанотрубками в массовом соотношении 1:(1-2), добавление к полученной твердой смеси изопропанола в количестве 0,1-0,3 мл на 1 мг твердой смеси и нафиона в количестве 1 мг на 2,3-4,0 мг твердой смеси и гомогенезирование полученного каталитического материала в ультразвуковой ванне.

Недостатками известного способа являются необходимость использования дорогостоящего оборудования, относительно низкая производительность, так как получаются тонкие пленки материала, и длительность процесса получения платиноуглеродного материала.

Известен способ формирования каталитического слоя твердополимерного топливного элемента (см. патент RU №2456717, МПК Н01М 4/88, опубликован 20.07.2012), включающий обработку многостенных углеродных нанотрубок в газовой плазмой, в среде неорганического газа или смеси неорганических газов при частоте электрического разряда 13-40 МГц, мощности электрического разряда 0,01-0,1 Вт/см3 и давлении 0,20-1,13 Торр в течение 300-500 секунд с последующей обработкой концентрированной азотной кислотой при температуре 100-120°С в течение 5-10 минут, охлаждение полученной суспензии, отфильтровывание из нее многостенных углеродных нанотрубок, промывание и сушку. В известном способе смешивают просушенные многостенные углеродные нанотрубки с платинированной углеродной сажей, содержащей 20-40 мас. % платины, изопропанолом и водным раствором нафиона, взятыми в определенном соотношении, обрабатывают полученную суспензию ультразвуком в течение 30-60 минут и напыляют ее на нагретую до температуры 70-90°С протонпроводящую мембрану на основе перфорированного сульфополимера. При этом за счет использования в каталитическом слое многостенных углеродных нанотрубок, последовательно подвергнутых плазмохимической обработке, происходит усиление электрокатализа на платине и уменьшение диффузионного сопротивления слоя.

Известный способ позволяет использовать только часть поверхности платины. Как известно, потери в электродах мембранно-электродного блока складываются из активационных и транспортных (диффузионных и ионных) потерь. В случае, когда транспортные потери превышают активационные, часть потенциальной активности платины не используется. Для того, чтобы активность платины использовалась полностью, необходимо существенно увеличить пористость электрода и количество транспортных пор. Пористость материала каталитического слоя в известном способе недостаточна для снижения диффузионного сопротивления электрода, которое позволяло бы максимально использовать поверхность платины.

Известен способ формирования каталитического слоя твердополимерного топливного элемента (см. заявку CN 106784943, МПК Н01М 8/1004, опубликована 31.05.2017), совпадающий с заявляемым решением по наибольшему числу существенных признаков и принятый за прототип. Способ-прототип включает обработку углеродных нановолокон (УНВ) в растворе сильной неорганической кислоты, отфильтровывание обработанных углеродных нановолокон, их промывку и сушку, смешивание просушенных углеродных нановолокон с платинированной углеродной сажей, содержащей  мас. % платины, и с нафионом, диспергирование полученной каталитической смеси и нанесение ее на нагретую до температуры 70-90°С протонпроводящую мембрану.

мас. % платины, и с нафионом, диспергирование полученной каталитической смеси и нанесение ее на нагретую до температуры 70-90°С протонпроводящую мембрану.

Недостатком способа-прототипа является тот факт, что используется только часть поверхности платины. В случае приготовления каталитического материала в качестве протонпроводящего компонента используют раствор нафиона, на поверхности платины и углеродных материалов формируется пленка нафиона, вследствие чего уменьшается площадь электрохимически активной поверхности платины. Для того чтобы увеличить удельную мощность топливного элемента, необходимо увеличить степень использования поверхности платины в каталитическом слое. Степень использования поверхности платины в способе-прототипе недостаточна для увеличения каталитической активности материала, которое позволяло бы увеличить удельную мощность топливного элемента.

Задачей настоящего изобретения являлась разработка способа формирования каталитического слоя твердополимерного топливного элемента, который бы обеспечивал повышенную удельную мощность топливного элемента за счет более эффективного использования поверхности платины.

Поставленная задача решается тем, что способ формирования каталитического слоя твердополимерного топливного элемента включает обработку углеродных нановолокон в растворе сильной неорганической кислоты, отфильтровывание обработанных углеродных нановолокон, их промывку и сушку, получение суспензии нафиона путем добавления к объему раствора нафиона с концентрацией С=1-2 мас. % в летучем растворителе одного - двух объемов воды, смешивание просушенных углеродных нановолокон с платинированной углеродной сажей, содержащей  мас. % платины, и с полученной суспензией нафиона, диспергирование полученной каталитической смеси и нанесение ее на нагретую до температуры 70-90°С протонпроводящую мембрану.

мас. % платины, и с полученной суспензией нафиона, диспергирование полученной каталитической смеси и нанесение ее на нагретую до температуры 70-90°С протонпроводящую мембрану.

Обработка углеродных нановолокон может быть проведена в азотной кислоте, разбавленной водой в объемном соотношении  при температуре 100-120°С в течение 5-10 минут.

при температуре 100-120°С в течение 5-10 минут.

Углеродные нановолокна, платинированная углеродная сажа, суспензия нафиона и летучий растворитель могут быть смешаны в соотношении в расчете на сухое вещество, мас. %:

В качестве летучего растворителя может быть использована смесь изопропанола и воды в соотношении

Могут быть использованы углеродные нановолокона с отношением толщины Н нановолокон к длине L нановолокон H:L=1:(650-2500).

Диспергирование каталитической смеси можно выполнять при помощи магнитной мешалки со скоростью вращения якоря 200-400 оборотов в минуту в течение 30-60 минут с последующей обработкой ультразвуком в течение 40-100 часов.

Нанесение каталитической смеси на мембрану можно осуществлять аэрографом либо кистью через металлическую маску с отверстием, равным размеру каталитического слоя.

Новым в настоящем способе является получение суспензии нафиона перед изготовлением каталитической смеси путем добавления к объему раствора нафиона с концентрацией  мас. % в летучем растворителе одного - двух объемов воды. В результате чего образуются агломераты нафиона размером

мас. % в летучем растворителе одного - двух объемов воды. В результате чего образуются агломераты нафиона размером  нм, что обеспечивает более эффективное использование поверхности металлического катализатора - платины вследствие замены пленочной структуры нафиона на островковую структуру, что приводит к повышению удельной мощности топливного элемента.

нм, что обеспечивает более эффективное использование поверхности металлического катализатора - платины вследствие замены пленочной структуры нафиона на островковую структуру, что приводит к повышению удельной мощности топливного элемента.

Выбор интервала концентраций раствора нафиона в летучем растворителе обусловлен тем, что при использовании раствора нафиона с концентрацией менее 1 мас. % возрастает количество летучего растворителя в каталитическом материале, что увеличивает вероятность растворения мембраны при изготовлении мембранно-электродного блока и нарушения целостности и ее газоизоляционных свойств, в результате чего существенно падает напряжение и мощность, а при использовании раствора нафиона с концентрацией более 2 мас. % возрастает вероятность внесения инструментальной погрешности, связанной с использованием малых объемов раствора нафиона. Изменение условий коагулирования приведет к изменению размеров кластеров нафиона. Выбор интервала содержания платины в платинированной углеродной саже обусловлен тем, что при использовании платинированной углеродной сажи с содержанием платины менее 20 мас. % возрастают транспортные потери в связи с увеличением толщины слоя, а при содержании более 60 мас. % не происходит заметного увеличения эффективности использования платины и увеличения удельной мощности. Выбор интервала температур для нанесения каталитического материала на протонпроводящую мембрану обусловлен тем, что при нанесении каталитического материала при температуре ниже 70°С испарение летучего растворителя происходит недостаточно быстро, что может привести к частичному растворению мембраны и нарушению ее целостности и газоизоляционных свойств, а при нанесении каталитического материала при температуре выше 90°С возрастает скорость термической деструкции полимерной мембраны. Способ обеспечивает формирование каталитических слоев, улучшенных по эффективности использования поверхности металлического катализатора - платины.

Настоящее изобретение поясняется чертежами, где:

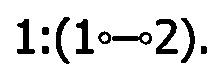

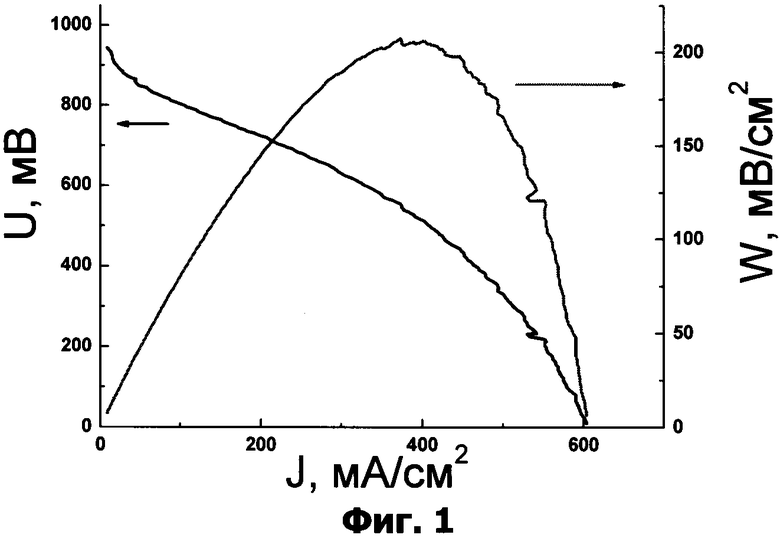

на фиг. 1 приведены разрядная и мощностная кривые твердополимерного ТЭ с платиносодержащим катализатором типа Е-ТЕК, функционализированными УНВ и с нафионом без предварительного коагулирования;

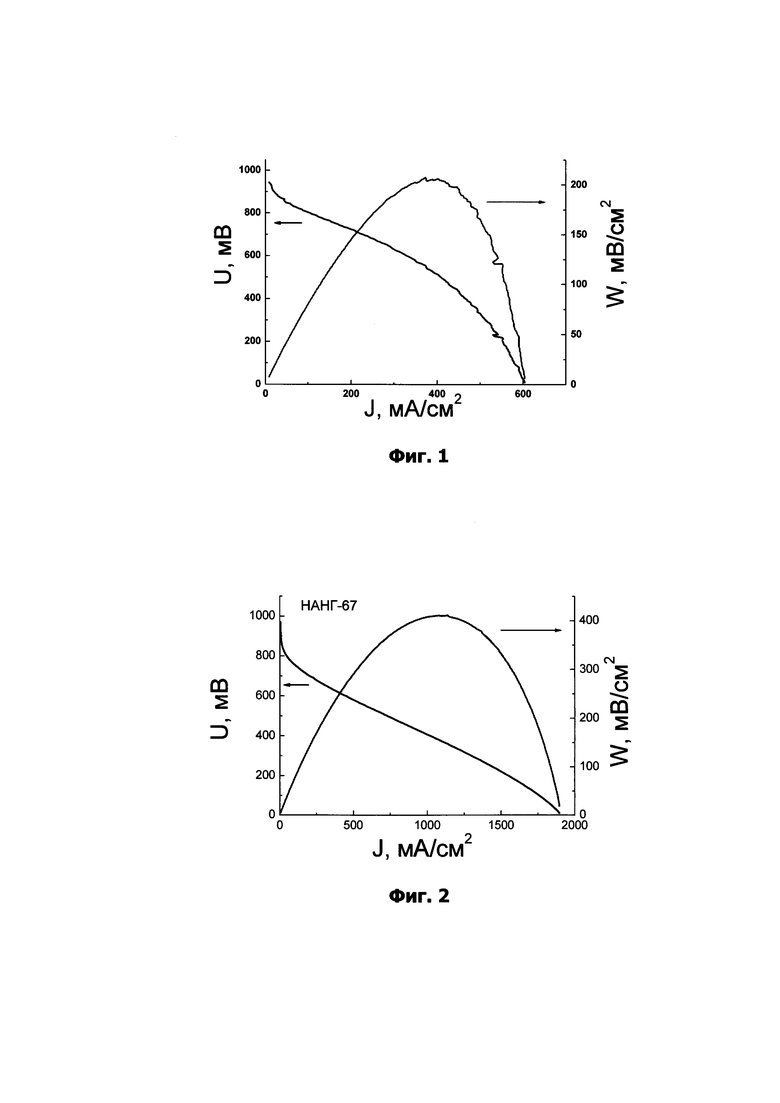

на фиг. 2 приведены разрядная и мощностная кривые твердополимерного ТЭ с платиносодержащим катализатором типа Е-ТЕК, функционализированными УНВ и с коагулированным нафионом;

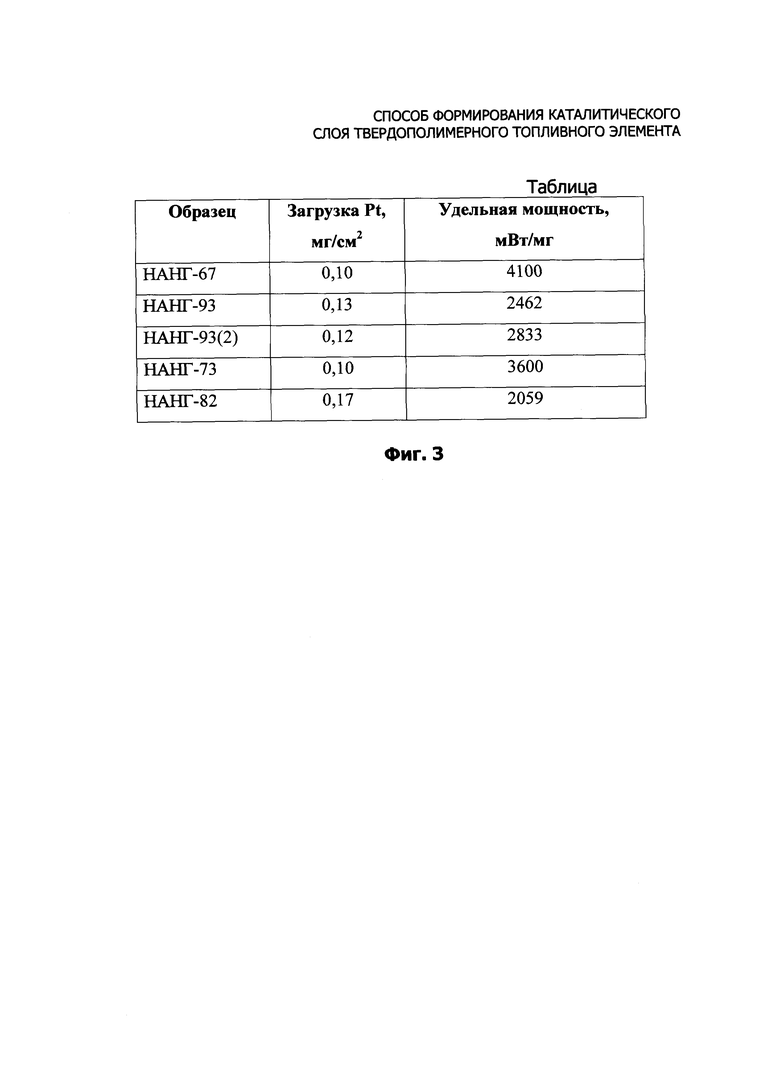

на фиг. 3 в таблице даны сводные характеристики работы каталитических слоев, приведенных в примерах.

Способ формирования каталитического слоя твердополимерного топливного элемента осуществляют следующим образом. Способ состоит из следующих последовательных стадий: химическая обработка углеродных нановолокон, получение суспензии нафиона, приготовление каталитической смеси, формирование каталитического слоя. Химическая очистка и функционализация заключается в обработке углеродных нановолокон в растворе сильной неорганической кислоты с целью очистки от примесей и химической функционализации для присоединения кислородсодержащих функциональных групп с последующим их отфильтровыванием, промывкой деионизированной водой и сушкой на воздухе. Обработка углеродных нановолокон может быть проведена в азотной кислоте, разбавленной водой в объемном соотношении  при температуре 100-120°С в течение 5-10 минут. Перед приготовлением каталитической смеси суспензию нафиона получают путем добавления к объему раствора нафиона с концентрацией С=1-2 мас. % в летучем растворителе одного - двух объемов воды. Каталитическую смесь готовят путем смешивания обработанных углеродных нановолокон с платинированной углеродной сажей, содержащей

при температуре 100-120°С в течение 5-10 минут. Перед приготовлением каталитической смеси суспензию нафиона получают путем добавления к объему раствора нафиона с концентрацией С=1-2 мас. % в летучем растворителе одного - двух объемов воды. Каталитическую смесь готовят путем смешивания обработанных углеродных нановолокон с платинированной углеродной сажей, содержащей  мас. % платины, и с полученной суспензией нафиона и диспергирования. Углеродные нановолокна, платинированная углеродная сажа, суспензия нафиона и летучий растворитель могут быть смешаны в соотношении в расчете на сухое вещество, мас. %:

мас. % платины, и с полученной суспензией нафиона и диспергирования. Углеродные нановолокна, платинированная углеродная сажа, суспензия нафиона и летучий растворитель могут быть смешаны в соотношении в расчете на сухое вещество, мас. %:

В качестве летучего растворителя может быть использована смесь изопропанола и воды в соотношении  Могут быть использованы углеродные нановолокона с отношением толщины Н нановолокон к длине L нановолокон Н:L=1:(650-2500). Диспергирование каталитической смеси можно выполнять при помощи магнитной мешалки со скоростью вращения якоря 200-400 оборотов в минуту в течение 30-60 минут с последующей обработкой ультразвуком в течение 40-100 часов. Каталитические слои формируют нанесением каталитической смеси на нагретую до температуры 70-90°С протонпроводящую мембрану. Нанесение каталитической смеси на мембрану можно осуществлять аэрографом либо кистью через металлическую маску с отверстием, равным размеру каталитического слоя.

Могут быть использованы углеродные нановолокона с отношением толщины Н нановолокон к длине L нановолокон Н:L=1:(650-2500). Диспергирование каталитической смеси можно выполнять при помощи магнитной мешалки со скоростью вращения якоря 200-400 оборотов в минуту в течение 30-60 минут с последующей обработкой ультразвуком в течение 40-100 часов. Каталитические слои формируют нанесением каталитической смеси на нагретую до температуры 70-90°С протонпроводящую мембрану. Нанесение каталитической смеси на мембрану можно осуществлять аэрографом либо кистью через металлическую маску с отверстием, равным размеру каталитического слоя.

Сформированный настоящим способом каталитический слой твердополимерного топливного элемента имеет высокую степень использования поверхности платины за счет использования протонпроводящего компонента в виде агломератов размером 200-400 нм, что приводит к повышению удельной мощности топливного элемента.

Пример 1. Образец НАНГ-67

УНВ помещали в стеклянный стакан вместимостью 250 см3, добавляли 100 см3 концентрированной азотной кислоты и нагревали до кипения на электроплитке. Смесь выдерживали при нагревании 6 минут, после чего снимали с плитки и охлаждали до комнатной температуры. УНВ фильтровали через плотный фильтр (марки «зеленая лента») и промывали 5 раз деионизированной водой. УНВ сушили на воздухе 12 часов. В стеклянный стакан вместимостью 10 см3 помещали 1 г 2% водно-изопропанольного раствора нафиона и добавляли 2 см3 воды, получая таким образом дисперсию нафиона. В стеклянный стакан вместимостью 50 см3 помещали: 0,015 г УНВ; 0,015 г платинированной сажи (Е-TEK с 40% масс. Pt); 3 г дисперсии нафиона и диспергировали полученную смесь на магнитной мешалке со скоростью вращения якоря 400 оборотов в минуту с изолированным в пластиковый кожух якорем. Смесь перемещали в пластиковую пробирку, закрывали крышкой и ставили в ультразвуковую ванну на 36 часов (частота ультразвука 40 кГц). В процессе ультразвуковой обработки температуру в ванне поддерживали ~25°С. Протонпроводящую мембрану типа МФ4-СК размером 40×40 мм2 выдерживали в 0.5 М растворе серной кислоты при температуре 100°С 15 минут, промывали в деионизированной воде 5 раз, высушивали при комнатной температуре и помещали на поверхность с регулируемой температурой равной 85°С, накрывали маской из нержавеющей стали с окном 10×10 мм2 и выдерживали 5 минуты для прогревания. После этого каталитическую смесь ~0.05 см3 наносили на первую поверхность мембраны при помощи кисти. Затем мембрану переворачивали, накрывали маской и наносили оставшиеся ~0.05 см3 каталитической смеси на вторую поверхность мембраны. Сформированнный таким способом каталитический слой в составе мембранно-электродного блока твердополимерного ТЭ обеспечивает удельную мощность 4100 мВт/мг при загрузке платины 0.10 мг/см2.

Пример 2. Образец НАНГ-93

УНВ помещали в стеклянный стакан вместимостью 250 см3, добавляли 100 см3 концентрированной серной кислоты и нагревали до кипения на электроплитке. Смесь выдерживали при нагревании 9 минут, после чего снимали с плитки и охлаждали до комнатной температуры. УНВ фильтровали через плотный фильтр (марки «зеленая лента») и промывали 5 раз деионизированной водой. УНВ сушили на воздухе 12 часов. В стеклянный стакан вместимостью 10 см3 помещали 1 г 2% водно-изопропанольного раствора нафиона и добавляли 2 см3 воды, получая таким образом дисперсию нафиона. В стеклянный стакан вместимостью 50 см3 помещали: 0,015 г УНВ; 0,015 г платинированной сажи (Е-TEK с 40% масс. Pt); 3 г дисперсии нафиона и диспергировали полученную смесь на магнитной мешалке со скоростью вращения якоря 400 оборотов в минуту с изолированным в пластиковый кожух якорем. Смесь перемещали в пластиковую пробирку, закрывали крышкой и ставили в ультразвуковую ванну на 30 часов (частота ультразвука 40 кГц). В процессе ультразвуковой обработки температуру в ванне поддерживали ~25°С. Протонпроводящую мембрану типа МФ4-СК размером 40×40 мм2 выдерживали в 0.5 М растворе серной кислоты при температуре 100°С 10 минут, промывали в деионизированной воде 5 раз, высушивали при комнатной температуре и помещали на поверхность с регулируемой температурой равной 85°С, накрывали маской из нержавеющей стали с окном 10×10 мм2 и выдерживали 5 минуты для прогревания. После этого каталитическую смесь ~0.05 см3 наносили на первую поверхность мембраны при помощи кисти. Затем мембрану переворачивали, накрывали маской и наносили оставшиеся ~0.05 см3 каталитической смеси на вторую поверхность мембраны. Сформированный таким способом каталитический слой в составе мембранно-электродного блока твердополимерного ТЭ обеспечивает удельную мощность 2462 мВт/мг при загрузке платины 0.13 мг/см2.

Пример 3. Образец НАНГ-93(2)

УНВ помещали в стеклянный стакан вместимостью 250 см3, добавляли 100 см3 концентрированной азотной кислоты и нагревали до кипения на электроплитке. Смесь выдерживали при нагревании 7 минут, после чего снимали с плитки и охлаждали до комнатной температуры. УНВ фильтровали через плотный фильтр (марки «зеленая лента») и промывали 5 раз деионизированной водой. УНВ сушили на воздухе 12 часов. В стеклянный стакан вместимостью 10 см3 помещали 1 г 2% водно-изопропанольного раствора нафиона и добавляли 2 см3 воды, получая таким образом дисперсию нафиона. В стеклянный стакан вместимостью 50 см3 помещали: 0,015 г УНВ; 0,015 г платинированной сажи (Е-TEK с 40% масс. Pt); 3 г дисперсии нафиона и диспергировали полученную смесь на магнитной мешалке со скоростью вращения якоря 400 оборотов в минуту с изолированным в пластиковый кожух якорем. Смесь перемещали в пластиковую пробирку, закрывали крышкой и ставили в ультразвуковую ванну на 36 часов (частота ультразвука 40 кГц). В процессе ультразвуковой обработки температуру в ванне поддерживали ~25°С. Протонпроводящую мембрану типа МФ4-СК (nafion 212) размером 40×40 мм2 выдерживали в 0.5 М растворе серной кислоты при температуре 100°С 12 минут, промывали в деионизированной воде 5 раз, высушивали при комнатной температуре и помещали на поверхность с регулируемой температурой равной 85°С, накрывали маской из нержавеющей стали с окном 10×10 мм2 и выдерживали 5 минуты для прогревания. После этого каталитическую смесь ~0.05 см3 наносили на первую поверхность мембраны при помощи кисти. Затем мембрану переворачивали, накрывали маской и наносили оставшиеся ~0.05 см3 каталитической смеси на вторую поверхность мембраны. Сформированный таким способом каталитический слой в составе мембранно-электродного блока твердополимерного ТЭ обеспечивает удельную мощность 2833 мВт/мг при загрузке платины 0.12 мг/см2.

Пример 4. Образец НАНГ-73

УНВ помещали в стеклянный стакан вместимостью 250 см3, добавляли 100 см3 концентрированной азотной кислоты и нагревали до кипения на электроплитке. Смесь выдерживали при нагревании 5 минут, после чего снимали с плитки и охлаждали до комнатной температуры. УНВ фильтровали через плотный фильтр (марки «зеленая лента») и промывали 5 раз деионизированной водой. УНВ сушили на воздухе 12 часов. В стеклянный стакан вместимостью 10 см3 помещали 0,625 г 2% водно-изопропанольного раствора нафиона и добавляли 1 см3 воды, получая таким образом дисперсию нафиона. В стеклянный стакан вместимостью 50 см3 помещали: 0,0188 г УНВ; 0,0188 г платинированной сажи (Е-TEK с 40% масс.Pt); 1,625 г дисперсии нафиона и диспергировали полученную смесь на магнитной мешалке со скоростью вращения якоря 400 оборотов в минуту с изолированным в пластиковый кожух якорем. Смесь перемещали в пластиковую пробирку, закрывали крышкой и ставили в ультразвуковую ванну на 33 часа (частота ультразвука 40 кГц). В процессе ультразвуковой обработки температуру в ванне поддерживали ~25°С. Протонпроводящую мембрану типа МФ4-СК размером 40×40 мм2 выдерживали в 0.5 М растворе серной кислоты при температуре 100°С 12 минут, промывали в деионизированной воде 5 раз, высушивали при комнатной температуре и помещали на поверхность с регулируемой температурой равной 85°С, накрывали маской из нержавеющей стали с окном 10×10 мм2 и выдерживали 5 минуты для прогревания. После этого каталитическую смесь ~0.05 см3 наносили на первую поверхность мембраны при помощи аэрографа. Затем мембрану переворачивали, накрывали маской и наносили оставшиеся ~0.05 см3 каталитической смеси на вторую поверхность мембраны. Сформированный таким способом каталитический слой в составе мембранно-электродного блока твердополимерного ТЭ обеспечивает удельную мощность 3600 мВт/мг при загрузке платины 0.10 мг/см2.

Пример 5. Образец НАНГ-82

УНВ помещали в стеклянный стакан вместимостью 250 см3, добавляли 100 см3 концентрированной азотной кислоты и нагревали до кипения на электроплитке. Смесь выдерживали при нагревании 7 минут, после чего снимали с плитки и охлаждали до комнатной температуры. УНВ фильтровали через плотный фильтр (марки «зеленая лента») и промывали 5 раз деионизированной водой. УНВ сушили на воздухе 12 часов. В стеклянный стакан вместимостью 10 см3 помещали 0,8 г 2% водно-изопропанольного раствора нафиона и добавляли 1,2 см3 воды, получая таким образом дисперсию нафиона. В стеклянный стакан вместимостью 50 см3 помещали: 0,017 г УНВ; 0,017 г платинированной сажи (Е-TEK с 40% масс. Pt); 2 г дисперсии нафиона и диспергировали полученную смесь на магнитной мешалке со скоростью вращения якоря 400 оборотов в минуту с изолированным в пластиковый кожух якорем. Смесь перемещали в пластиковую пробирку, закрывали крышкой и ставили в ультразвуковую ванну на 35 часов (частота ультразвука 40 кГц). В процессе ультразвуковой обработки температуру в ванне поддерживали ~25°С. Протонпроводящую мембрану типа МФ4-СК размером 40×40 мм2 выдерживали в 0.5 М растворе серной кислоты при температуре 100°С 14 минут, промывали в деионизированной воде 5 раз, высушивали при комнатной температуре и помещали на поверхность с регулируемой температурой равной 85°С, накрывали маской из нержавеющей стали с окном 10×10 мм2 и выдерживали 5 минуты для прогревания. После этого каталитическую смесь ~0.05 см3 наносили на первую поверхность мембраны при помощи кисти. Затем мембрану переворачивали, накрывали маской и наносили оставшиеся ~0.05 см3 каталитической смеси на вторую поверхность мембраны. Полученный таким способом электрод в составе мембранно-электродного блока твердополимерного ТЭ обеспечивает удельную мощность 2059 мВт/мг при загрузке платины 0.17 мг/см2.

При изготовлении мембранно-электродных блоков твердополимерных топливных элементов на основе разработанных каталитических слоев обеспечивается повышенная плотность мощности за счет увеличения эффективности катализа. В случае, когда на анод подают водород, а на катод воздух при комнатной температуре, достигнута удельная мощность (массовая каталитическая активность) 410 мВт/см2, что существенно выше, чем для каталитических слоев, приготовленным по ранее существующим технологиям (210 мВт/см2). Настоящий способ позволил существенно повысить эффективность использования платины. Удельная мощность достигла 4100 мВт/мг (платины). Ранее существующие методы имеют этот показатель равным менее 1600 мВт/мг (платины). Каталитические слои, приготовленные с использованием коагулированного нафиона, позволяют получить почти в два раза большую плотность мощности по сравнению со слоями без коагулированного нафиона (фиг. 1 и 2) и существенно большую (в 2.5 раза) удельную мощность (фиг. 3).

Сводные характеристики работы каталитических слоев, формирование которых описано в примерах, приведены в таблице на фиг. 3.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМИРОВАНИЯ КАТАЛИТИЧЕСКОГО СЛОЯ ТВЕРДОПОЛИМЕРНОГО ТОПЛИВНОГО ЭЛЕМЕНТА | 2011 |

|

RU2456717C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ МЕМБРАН-ЭЛЕКТРОДНЫХ БЛОКОВ | 2013 |

|

RU2563029C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТАЛИТИЧЕСКОГО МАТЕРИАЛА ДЛЯ ТОПЛИВНОГО ЭЛЕМЕНТА | 2009 |

|

RU2421849C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОКАТАЛИЗАТОРА ДЛЯ ТВЕРДОПОЛИМЕРНОГО ТОПЛИВНОГО ЭЛЕМЕНТА СО СТАБИЛИЗИРОВАННЫМ ВОДНЫМ БАЛАНСОМ | 2022 |

|

RU2788560C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТАЛИТИЧЕСКОГО СЛОЯ ЭЛЕКТРОДОВ ДЛЯ ТВЕРДОПОЛИМЕРНОГО ТОПЛИВНОГО ЭЛЕМЕНТА | 2021 |

|

RU2781052C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛ-ОКСИДНОГО КАТАЛИТИЧЕСКОГО ЭЛЕКТРОДА ДЛЯ НИЗКОТЕМПЕРАТУРНЫХ ТОПЛИВНЫХ ЭЛЕМЕНТОВ | 2012 |

|

RU2522979C2 |

| Способ изготовления каталитического материала для топливного элемента | 2022 |

|

RU2783750C1 |

| Способ изготовления гибридной протон-проводящей мембраны | 2016 |

|

RU2621897C1 |

| КАТАЛИЗАТОР С НАНОРАЗМЕРНЫМИ ЧАСТИЦАМИ НА НОСИТЕЛЕ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2324538C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ НИЗКОТЕМПЕРАТУРНЫХ ТОПЛИВНЫХ ЭЛЕМЕНТОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2016 |

|

RU2612688C1 |

Изобретение относится к способу формирования каталитического слоя твердополимерного топливного элемента. Согласно изобретению способ включает обработку углеродных нановолокон в растворе сильной неорганической кислоты, отфильтровывание обработанных углеродных нановолокон, их промывку и сушку, получение суспензии нафиона путем добавления к объему раствора нафиона с концентрацией С=1-2 мас. % в летучем растворителе одного-двух объемов воды, смешивание просушенных углеродных нановолокон с платинированной углеродной сажей, содержащей 20-60 мас. % платины, и с полученной суспензией нафиона, диспергирование полученной каталитической смеси и нанесение ее на нагретую до температуры 70-90°С протонпроводящую мембрану. Техническим результатом является повышение удельной мощности топливного элемента за счет более эффективного использования платины. 7 з.п. ф-лы, 3 ил., 5 пр.

1. Способ формирования каталитического слоя твердополимерного топливного элемента, включающий обработку углеродных нановолокон в растворе сильной неорганической кислоты, отфильтровывание обработанных углеродных нановолокон, их промывку и сушку, получение суспензии нафиона путем добавления к объему раствора нафиона с концентрацией С=1-2 мас. % в летучем растворителе одного-двух объемов воды, смешивание просушенных углеродных нановолокон с платинированной углеродной сажей, содержащей 20-60 мас. % платины, и с полученной суспензией нафиона, диспергирование полученной каталитической смеси и нанесение ее на нагретую до температуры 70-90°С протонпроводящую мембрану.

2. Способ по п. 1, отличающийся тем, что обработка углеродных нановолокон осуществляется в азотной кислоте, разбавленной водой в объемном соотношении 1:(0,5-2) при температуре 100-120°С в течение 5-10 минут.

3. Способ по п. 1, отличающийся тем, что углеродные нановолокна, платинированная углеродная сажа, суспензия нафиона и летучий растворитель смешиваются в соотношении в расчете на сухое вещество, мас. %:

4. Способ по п. 1, отличающийся тем, что в качестве летучего растворителя используют смесь изопропанола и воды в соотношении 1:(1-2).

5. Способ по п. 1, отличающийся тем, что используют углеродные нановолокона с отношением толщины Н нановолокон к длине L нановолокон Н:L=1:(650-2500).

6. Способ по п. 1, отличающийся тем, что диспергирование каталитической смеси выполняют в магнитной мешалке со скоростью вращения якоря 200-400 оборотов в минуту в течение 30-60 минут и затем обрабатывают ультразвуком в течение 40-100 часов.

7. Способ по п. 1, отличающийся тем, что нанесение каталитической смеси на мембрану осуществляют аэрографом.

8. Способ по п. 1, отличающийся тем, что нанесение каталитической смеси на мембрану осуществляют кистью через металлическую маску с отверстием, равным размеру каталитического слоя.

| СПОСОБ ФОРМИРОВАНИЯ КАТАЛИТИЧЕСКОГО СЛОЯ ТВЕРДОПОЛИМЕРНОГО ТОПЛИВНОГО ЭЛЕМЕНТА | 2011 |

|

RU2456717C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТАЛИТИЧЕСКОГО МАТЕРИАЛА ДЛЯ ТОПЛИВНОГО ЭЛЕМЕНТА | 2009 |

|

RU2421849C1 |

| US 7220693 B1, 22.05.2007 | |||

| US 20040197638 A1, 07.10.2004. | |||

Авторы

Даты

2019-09-30—Публикация

2018-12-24—Подача