Изобретение относится к способу изготовления каталитического материала.

В описании использованы следующие термины и сокращения:

ТЭ - топливный элемент.

УНТ - углеродные нанотрубки.

УНЧ - углеродные наночешуйки.

Сложившийся консенсус по влиянию парниковых газов на изменение климата стимулирует поиск альтернативных по отношению к углеводородам энергоносителей. Одним из наиболее экологически нейтральных и эффективных энергоносителей является водород при окислении, которого образуется водяной пар.

Известна технология топливных элементов (ТЭ), которая позволяет преобразовывать химическую энергию реакции окисления водорода кислородом в электрическую с высоким коэффициентом полезного действия. Распространение ТЭ сдерживается высоким содержанием платины в катализаторе, стоимость которой составляет до 30% стоимости ТЭ. Снижение содержания платины (загрузки) в катализаторе приводит к значительному ухудшению характеристик ТЭ.

Известен способ изготовления катализатора ТЭ из патента US 6706431, в котором в качестве углеродной составляющей используют углеродные нанотрубки, углеродные нанороги, углеродные нанонити и фуллерены с инкапсулированными металлами. Увеличение эффективности катализа достигается путем приложения внешней энергии, например, освещением синим цветом светодиода.

Однако данный способ обладает технологической сложностью изготовления материала, содержащего металлы, инкапсулированные в фуллерен, и необходимостью внешнего источника света.

Известен способ изготовления ТЭ из патентной заявки US 20080044722, согласно которому получают на подложке множество углеродных нанотрубок, наносят на часть из них испарением металлический катализатор, добавляют к ним полимерную композицию и наносят на ионообменную мембрану.

Однако данный способ обладает высокой трудоемкостью изготовления ориентированного слоя нанотрубок и многостадийностью процесса.

Известен способ изготовления электродов для ТЭ из патентной заявки US 20040197638. Способ позволяет получать каталитический материал с повышенной эффективностью использования платины за счет использования развитой поверхности углеродных нанотрубок (УНТ).

Однако способ предусматривает необходимость восстановления каталитического металла из его химического соединения, что требует дополнительных технологических операций.

Наиболее близким аналогом заявляемого изобретения является способ изготовления каталитического материала, известный из патента RU 2421849. При изготовлении ТЭ одновременно напыляют графит и платину на подложку, затем снимают материал с подложки в виде порошка и смешивают его с УНТ в пропорции 1:(1-2). Добавляют к полученной смеси изопропанол в количестве 0,1-0,3 мл на 1 мг твердой смеси и нафиона в количестве 1 мг на 2,3-4 мг и гомогенизируют полученный каталитический материал в ультразвуковой ванне. В результате при загрузке платины 0,42 мг/см2 получают очень высокие значения удельной мощности - более 230 Вт/см2.

Однако данный способ характеризуется сложностью приготовления и большими потерями дорогого платинового катализатора при напылении на подложку и последующего снятия композитного слоя в виде порошка.

Технической проблемой изобретения является создание способа, позволяющего снизить долю платины в катализаторе, упростить его приготовления при сохранении высоких электротехнических характеристик.

Техническим результатом является снижение загрузки платины в катализатор на 30-40 % при сохранении высоких электротехнических характеристик топливных элементов.

Технический результат заявляемого изобретения достигается за счет того, что способ изготовления каталитического материала для топливного элемента содержит следующие этапы: добавление к платине, нафиону, углеродной саже и растворителю углеродных наночешуек 6-8 % по массе, диспергацию в шаровой мельнице в течение 8 часов, с последующим напылением полученных каталитических чернил на мембрану при температуре 65-85°С и прессованием между двумя тефлоновыми пластинами при температуре 115-125°С и давлении 0,4-0,5 МПа в течение 1-2 минуты.

Сущность изобретения поясняется следующим.

Согласно изобретению способ изготовления каталитического материала для топливного элемента включает добавление к стандартным компонентам катализатора небольшого количества, не 6-8% по массе, углеродных наночешуек. Тщательное диспергирование смеси в шаровой мельнице до каталитических чернил. Напыление каталитических чернил на полупроницаемую мембрану при температуре 65-85°С с последующим прессованием при температуре 115-125°С и давлении 0,4-0,5 МПа.

Заявленный технический результат достигается добавлением к компонентам катализатора углеродного наноструктурного материала - углеродных наночешуек (УНЧ) (см. заявку RU №2480405 С1, 31.08.2011). УНЧ получают пиролизом углерода из метана на оксиде магния при температуре 800-950°С, с последующим растворением оксида магния неорганическими кислотами и отмывкой графеновых чешуек от остатков кислоты и высушиванием.

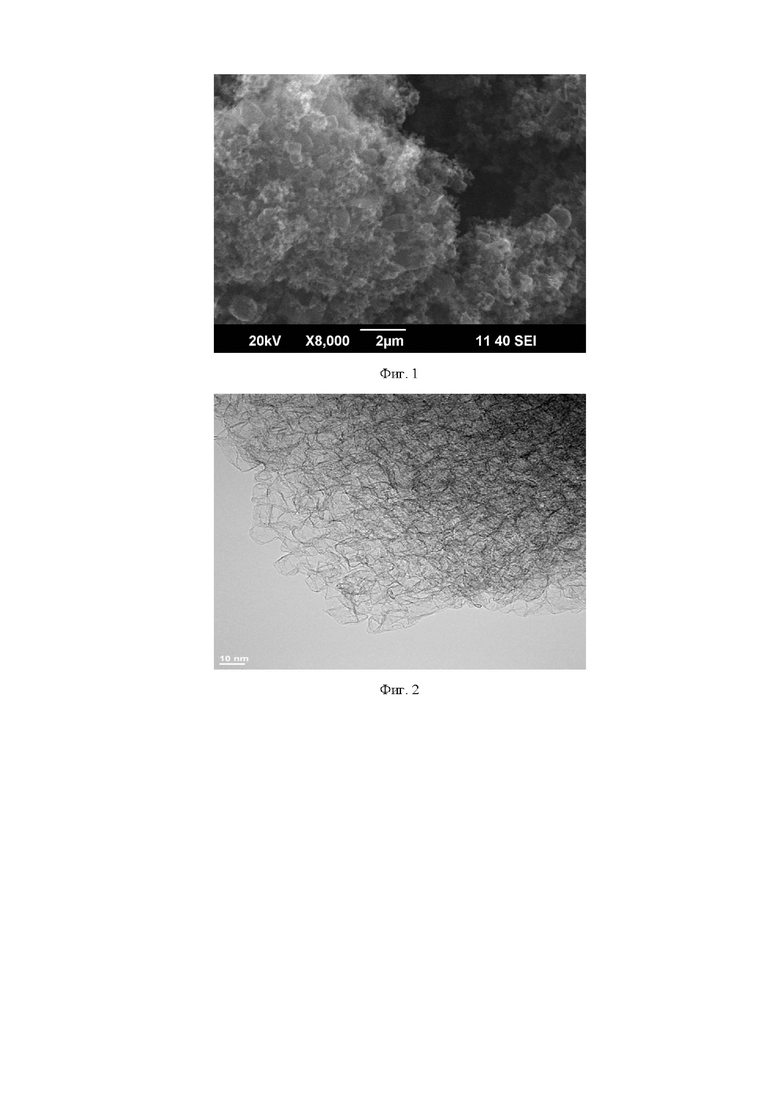

В результате получаем углеродный наноструктурный материал в виде слоистых графеновых чешуек с удельной поверхностью более 1800 м2/г. Они имеют количество графеновых слоев в чешуйках от 1 до 3. В свободном состоянии после сушки материал представляет порошок черного цвета с насыпным весом 0,05-0,2 г/см3. Характерные микрофотографии УНЧ приведены на рис.1. УНЧ имеют структуру поверхности как у графена и удельную поверхность в 2-3 раза большую, чем у УНТ. УНЧ имеют низкий насыпной вес, поэтому хорошо перемешиваются с другими компонентами катализатора в шаровой мельнице. Небольшое добавление УНЧ позволяет сохранить высокую каталитическую активность катализатора при существенном сокращении загрузки платиной.

На фигурах 1-4 показаны:

На фиг. 1 - Микрофотографии углеродных наночешуек с различным разрешением;

На фиг. 2 - Микрофотографии углеродных наночешуек с различным разрешением;

На фиг. 3 - Вольтамперная характеристика образцов МЭБ;

На фиг. 4 - Мощностная характеристика образцов МЭБ.

Каталитические чернила изготавливали путем смешивания взвешенного количества катализатора, раствора нафиона и растворителя, состав композита представлен выше, соотношение растворителя к сухому остатку 1:1. Поученную суспензию (каталитические чернила) подвергали диспергации в шаровой мельнице в течение 8 часов. Чернила распыляли методом аэрографии на мембрану при 65-85°C. Затем полученную заготовку прессовали между двумя тефлоновыми пластинами при температуре 115-125°C, давлении 0,4-0,5 МПа в течение 1-2 мин.

Пример. По выше приведенной технологии изготовили два образца.

Образец 1 представляет собой мембранно-электродный блок с протонопроводящей мембраной со следующими параметрами:

материал мембраны - Nafion;

материал мембраны - Nafion;

толщина мембраны - 50 мкм;

толщина мембраны - 50 мкм;

площадь мембраны - 25 см2;

площадь мембраны - 25 см2;

площадь активного слоя - 5 см2;

площадь активного слоя - 5 см2;

толщина активного слоя - 30 мкм с каждой стороны мембраны;

толщина активного слоя - 30 мкм с каждой стороны мембраны;

загрузка платины - 0.5 мг/см2 с каждой стороны мембраны;

загрузка платины - 0.5 мг/см2 с каждой стороны мембраны;

состав композита для катодной и анодной сторон МЭБ:

состав композита для катодной и анодной сторон МЭБ:

платина - 32 %;

платина - 32 %;

нафион - 20 %;

нафион - 20 %;

углеродная сажа - 48 %.

углеродная сажа - 48 %.

Образец 2 представляет собой мембранно-электродный блок с протонопроводящей мембраной со следующими параметрами:

материал мембраны - Nafion;

материал мембраны - Nafion;

толщина мембраны - 50 мкм;

толщина мембраны - 50 мкм;

площадь мембраны - 25 см2;

площадь мембраны - 25 см2;

площадь активного слоя - 5 см2;

площадь активного слоя - 5 см2;

толщина активного слоя - 20 мкм с каждой стороны мембраны;

толщина активного слоя - 20 мкм с каждой стороны мембраны;

загрузка платины - 0.3 мг/см2 с каждой стороны мембраны;

загрузка платины - 0.3 мг/см2 с каждой стороны мембраны;

состав композита для катодной и анодной сторон МЭБ:

состав композита для катодной и анодной сторон МЭБ:

платина - 29 %;

платина - 29 %;

нафион - 20 %;

нафион - 20 %;

углеродные наночешуйки - 8 %;

углеродные наночешуйки - 8 %;

углеродная сажа - 43 %.

углеродная сажа - 43 %.

Провели сравнительные испытания результаты, которых приведены на рис 2, 3. Как следует из испытаний, вольтамперные и мощностные характеристики испытанных образцов совпадают. При этом загрузка платины в образце 2 составила 0,3 мг/см2 против 0,5 мг/см2 в образце 1. Экономия платины составила 40%, при этом характеристики образца не изменились.

Для сравнения характеристик испытанных образцов с характеристиками МЭБ содержащих УНТ (прототип) составлена таблица 1. Как следует из таблицы при близких мощностных характеристиках МЭБ с УНЧ имеет существенно более низкую (на 29%) загрузку платиной по сравнению с МЭБ, содержащим УНТ.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ МЕМБРАН-ЭЛЕКТРОДНЫХ БЛОКОВ | 2013 |

|

RU2563029C2 |

| СПОСОБ ФОРМИРОВАНИЯ КАТАЛИТИЧЕСКОГО СЛОЯ ТВЕРДОПОЛИМЕРНОГО ТОПЛИВНОГО ЭЛЕМЕНТА | 2011 |

|

RU2456717C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТАЛИТИЧЕСКОГО МАТЕРИАЛА ДЛЯ ТОПЛИВНОГО ЭЛЕМЕНТА | 2009 |

|

RU2421849C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕМБРАННО-ЭЛЕКТРОДНОГО БЛОКА С ТВЕРДЫМ ПОЛИМЕРНЫМ ЭЛЕКТРОЛИТОМ | 2023 |

|

RU2805994C1 |

| СПОСОБ ФОРМИРОВАНИЯ КАТАЛИТИЧЕСКОГО СЛОЯ ТВЕРДОПОЛИМЕРНОГО ТОПЛИВНОГО ЭЛЕМЕНТА | 2018 |

|

RU2701549C1 |

| МЕМБРАННО-ЭЛЕКТРОДНЫЙ БЛОК (МЭБ) ДЛЯ ТОПЛИВНОГО ЭЛЕМЕНТА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2331145C1 |

| ЭЛЕКТРОД ТОПЛИВНОГО ЭЛЕМЕНТА, СПОСОБ ФОРМИРОВАНИЯ АКТИВНОГО СЛОЯ ЭЛЕКТРОДА И ПРИМЕНЕНИЕ ЭЛЕКТРОДА | 2008 |

|

RU2355071C1 |

| МЕМБРАННО-ЭЛЕКТРОДНЫЙ БЛОК (МЭБ) ДЛЯ КИСЛОРОДНО(ВОЗДУШНО)-ВОДОРОДНОГО ТОПЛИВНОГО ЭЛЕМЕНТА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2328797C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛ-ОКСИДНОГО КАТАЛИТИЧЕСКОГО ЭЛЕКТРОДА ДЛЯ НИЗКОТЕМПЕРАТУРНЫХ ТОПЛИВНЫХ ЭЛЕМЕНТОВ | 2012 |

|

RU2522979C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТАЛИТИЧЕСКОГО СЛОЯ ЭЛЕКТРОДОВ ДЛЯ ТВЕРДОПОЛИМЕРНОГО ТОПЛИВНОГО ЭЛЕМЕНТА | 2021 |

|

RU2781052C1 |

Изобретение относится к способу изготовления каталитического материала. Техническим результатом является снижение загрузки платины в катализатор на 30-40% при сохранении высоких электротехнических характеристик топливных элементов. Технический результат достигается за счет того, что способ изготовления каталитического материала для топливного элемента содержит следующие этапы: добавление к платине, нафиону, углеродной саже и растворителю углеродных наночешуек 6-8% по массе, диспергация в шаровой мельнице в течение 8 ч, с последующим напылением полученных каталитических чернил на мембрану при температуре 65-85°С и прессованием между двумя тефлоновыми пластинами при температуре 115-125°С и давлении 0,4-0,5 МПа в течение 1-2 мин. 4 ил., 1 пр., 1 табл.

Способ изготовления каталитического материала для топливного элемента, характеризующийся тем, что содержит следующие этапы: добавление к платине, нафиону, углеродной саже и растворителю углеродных наночешуек 6-8% по массе, диспергация в шаровой мельнице в течение 8 ч, с последующим напылением полученных каталитических чернил на мембрану при температуре 65-85°С и прессованием между двумя тефлоновыми пластинами при температуре 115-125°С и давлении 0,4-0,5 МПа в течение 1-2 мин.

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТАЛИТИЧЕСКОГО МАТЕРИАЛА ДЛЯ ТОПЛИВНОГО ЭЛЕМЕНТА | 2009 |

|

RU2421849C1 |

| CN 102294239 A, 28.12.2011 | |||

| US 6706431 B2, 16.03.2004 | |||

| US 2008044722 A1, 21.02.2008 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТАЛИТИЧЕСКИ АКТИВНОГО СЛОЯ ГАЗОДИФФУЗИОННОГО ЭЛЕКТРОДА | 2007 |

|

RU2332752C1 |

Авторы

Даты

2022-11-16—Публикация

2022-03-11—Подача