Изобретение относится к области машиностроения и может быть использовано при финишной обработке внутренних поверхностей втулок, колец, труб, преимущественно со сложной конфигурацией в поперечном сечении.

Известны различные способы обработки внутренних полостей деталей свободным шлифовальным материалом или неабразивными частицами путем их принудительного перемещения в полости канала [1, 2, 3, 4], причем необходимое контактное давление частиц рабочей среды на обрабатываемые поверхности создают избыточным давлением жидкости при помощи насосов, статическим сжатием среды в цилиндрах поршнями, воздействием вращающегося магнитного поля или инерционных сил, возникающих при планетарном движении деталей. Известны также различные устройства [5, 6, 7] для осуществления этих способов.

Недостатком известных способов является неудовлетворительное качество поверхности при обработке деталей с малыми отверстиями, особенно сложной конфигурации в поперечном сечении, так как невозможно обеспечить равномерную обработку по контуру детали.

Наиболее близким к заявляемому изобретению является «Способ вибрационной обработки внутренней поверхности длинномерных деталей по авт. свид. 1315254 [8], при котором рабочую среду в виде полированных шариков помещают между двумя уплотнениями и сжимают давлением 1…2 МПа с образованием внутри обрабатываемого канала рабочей камеры, которую перемещают вдоль оси канала при воздействии ударных импульсов на обрабатываемые поверхности, причем обрабатывающей рабочей среде сообщают круговые колебания вокруг оси отверстия, что позволяет обрабатывать детали переменного сечения по длине и в форме эллипса в поперечном сечении.

Недостатком прототипа является низкая эффективность обработки поверхностей деталей, имеющих существенные перепады размеров в поперечном сечении по длине обрабатываемого канала, так как необходимо быстрое изменение количества рабочей среды в канале детали при сохранении стабильного давления. Также некруглое сечение обрабатываемого канала делает невозможным осуществление круговых колебаний сжатой рабочей среды вокруг оси канала. Кроме того, уплотнение абразивной среды, обеспечивающее давление 1…2 МПа при ее перемещении вдоль канала переменного сечения и при наличии в последнем углов или неплавных сопряжений, в большинстве случаев конструктивно невозможно, что принципиально ограничивает область применения способа обработки.

Таким образом, используя известные технические решения, невозможно обеспечить равномерную обработку внутренних каналов мелкоразмерных деталей с переменной площадью поперечного сечения по длине и контуром канала в виде многоугольника с различными углами сопряжения граней.

Техническим результатом заявляемого изобретения является интенсификация обработки и повышение качества поверхности с формированием однородного микрорельефа по длине внутренних каналов деталей со сложной конфигурацией в поперечном сечении.

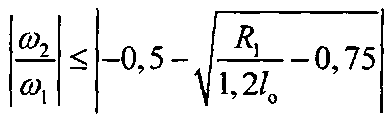

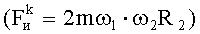

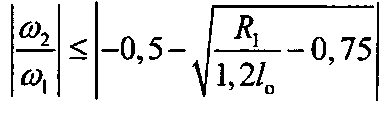

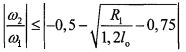

Технический результат достигается тем, что циклическое осевое перемещение рабочей среды по обрабатываемым поверхностям канала производят инерционными силами, возникающими при планетарном вращении контейнеров, а обрабатываемые детали располагают радиально к оси контейнера под углом, величина которого обеспечивает максимальное биение оси канала детали от 2,8 до 3,5d (d - диаметр рабочего тела), а соотношение угловых скоростей ω1 и ω2 планетарного вращения контейнеров определяют из условия:

,

,

где ω1 - угловая скорость переносного вращения контейнера;

ω2 - угловая скорость вращения контейнера вокруг собственной оси;

R1 - расстояние между осями переносного и собственного вращения контейнеров;

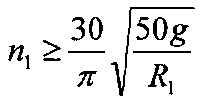

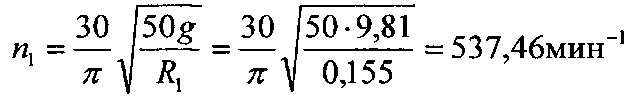

lo - длина обрабатываемого канала детали. При этом утяжеление рабочей загрузки инерционными силами задают не менее 50g (g - ускорение свободного падения, а соответствующую частоту n1 переносного вращения контейнера определяют по соотношению

Разработанный способ позволяет интенсифицировать процесс обработки деталей путем утяжеления рабочей среды, преимущественно в виде стальных полированных шариков, силами инерции от переносного вращения контейнеров, причем среда воздействует на обрабатываемые поверхности как в режиме истирания при проскальзывании относительно обрабатываемой поверхности, так и в режиме ударного взаимодействия при пересыпании массы утяжеленной загрузки в полости обрабатываемого канала. При планетарном вращении контейнеров с деталями необходимо обеспечить определенное соотношение угловых скоростей ω1 и ω2, необходимое для циклического движения утяжеленной загрузки вдоль оси обрабатываемого канала при радиальном расположении деталей к оси контейнера, которое достигается соблюдением приведенного выше условия с учетом технологических и конструктивных параметров, причем детали устанавливают радиально к оси контейнера под небольшим углом, обеспечивающим максимальное биение оси обрабатываемого канала от 2,8 до 3,5d (d - диаметр рабочего тела). Такая величина наклона обеспечивает скольжение утяжеленной рабочей загрузки по стенке канала, но позволяет избежать разбивки отверстия в поперечном сечении канала от ударного воздействия шариков на стенки канала.

При максимальном биении оси канала детали, меньшем 2,8d (d - диаметр стального шарика или эквивалентный описанный диаметр абразивного рабочего тела) угол наклона детали оказывается недостаточным для скольжения рабочей загрузки по стенке канала и она будет перемещаться в торцовым стенкам камеры, преимущественно в фазе полета, практически не контактируя со стенками, так как максимальная концентрация рабочих тел будет создаваться в зоне близкой к оси канала. В то же время при биении оси канала, превышающем 3,5d, преобладает ударное воздействие рабочих тел загрузки на стенки канала, что приводит к неравномерной обработке стенок по длине канала и разбивке отверстия на участках вблизи торцовых стенок камеры. Это подтвердило компьютерное моделирование процесса обработки и экспериментальная проверка на деталях с точными многогранными отверстиями.

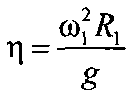

Размеры частиц обрабатывающей среды должны быть соизмеримы с величиной конструктивных элементов обрабатываемого профиля канала. Поэтому размеры и масса рабочих тел обрабатывающей среды при обработке мелкоразмерных деталей будут невелики, а динамическое воздействие среды на обрабатываемую поверхность зависит от массы рабочих тел. Для компенсации снижения массы рабочих тел необходимо создавать высокую степень утяжеления рабочей загрузки, которую количественно можно оценить коэффициентом η, представляющим собой отношение центробежного ускорения, обусловленного переносным вращением контейнера со скоростью ω1, к ускорению свободного падения g, т.е.

.

.

Обычно при центробежно-планетарной обработке используют утяжеления η<25, а при обработке мелкоразмерных деталей для обеспечения интенсивной обработки необходимо повысить напряженность инерционного силового поля до η≥50.

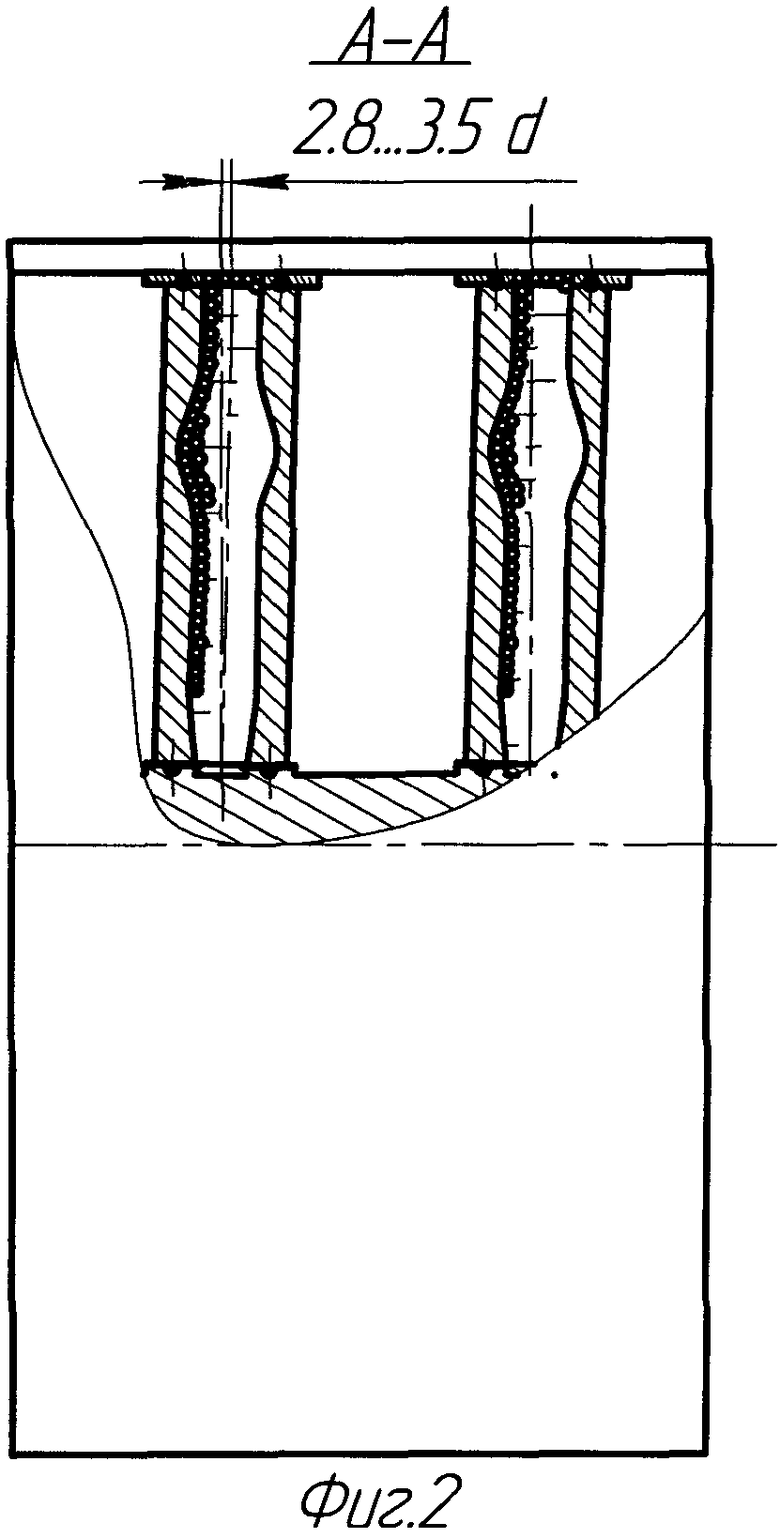

Принципиальная схема способа приведена на фиг. 1, а на фиг. 2 показан продольный разрез контейнера с обрабатываемыми деталями.

Реализуется способ следующим образом. Обрабатываемые детали 1 закрывают с одной стороны технологическими заглушками 2 с герметизирующими уплотнениями 3. В полости деталей загружают обрабатывающую среду 4, рабочие тела которой в зависимости от состояния исходной поверхности могут быть абразивными или деформирующими (напр., мелкие стальные шарики), заливают технологическую жидкость и устанавливают детали с рабочей средой в посадочные гнезда 5 радиально к оси контейнера таким образом, чтобы наклон детали к оси контейнера 6 обеспечивал максимальное биение оси канала детали от 2,8 до 3,5d. Контейнеру сообщают планетарное вращение с угловыми скоростями ω1 вокруг центральной и ω2 вокруг собственной в противоположных направлениях. Под действием инерционных сил, возникающих при сложном вращении контейнера, рабочие тела утяжеляются и получают циклическое осевое перемещение по обрабатываемым поверхностям каналов с частотой, соответствующей частоте ω2 вращения контейнера 6 вокруг собственной оси. Биение оси канала детали усложняет траекторию движения рабочих тел по обрабатываемой поверхности и позволяет обеспечить стабильный микрорельеф поверхности и параметры шероховатости как по профилю канала в поперечном сечении, так и по длине канала.

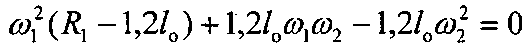

Чтобы обеспечить выход рабочей среды за пределы канала, образованного обрабатываемой поверхностью, а это необходимо для формирования одинакового микрорельефа на участках канала, прилегающих к технологическим заглушкам 2 и посадочным гнездам 5, примем радиус контейнера R2=1,2lo, где lo - длина обрабатываемого канала детали.

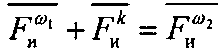

При заданной частоте n1 переносного вращения контейнера угловую скорость ω2 вращения вокруг собственной оси контейнера необходимо ограничивать условием, при котором центробежные силы инерции

Для определения этого условия рассмотрим равновесие произвольного рабочего тела, находящегося на внутренней стенке контейнера, в точке В:

,

,

где

Или учитывая, что R2=1.2lo, получим

.

.

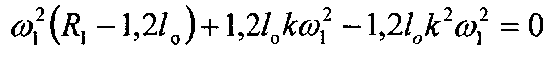

Угловые скорости ω1 переносного и собственного ω2 вращений связаны передаточным числом k, т.е.

Тогда уравнение равновесия примет вид:

.

.

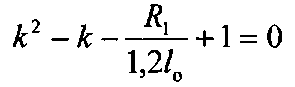

После преобразований получим:

Знак «минус» соответствует противоположному, а знак «плюс» - одностороннему направлению угловых скоростей ω1 и ω2 планетарного вращения контейнеров.

Таким образом, для противоположного направления угловых скоростей ω1 и ω2 условие перемещения рабочей среды по обрабатываемому каналу детали под действием инерционных сил будет иметь вид

После окончания цикла обработки контейнеры останавливают, извлекают детали и удаляют обрабатывающую среду. Устанавливают новую партию деталей и обработку повторяют.

Обработанные детали промывают, сушат и после контроля параметров отправляют на консервацию.

Экспериментальные исследования, выполненные в лаборатории «Резание материалов» Пензенского государственного университета, показали высокую эффективность заявляемого способа.

Пример. Обработке в течение 25 с подвергались внутренние поверхности деталей из латуни марки ЛС59 длиной 32 мм с размерами прямоугольного отверстия в поперечном сечении от 1,5×3 мм до 3×5 мм, т.е. переменными по длине канала. Внутренние стенки канала покрыты слоем серебра. Исходная шероховатость покрытия составляла Ra=0,63…0,82 мкм. Требуется обеспечить шероховатость Ra≤0,32 мкм.

На детали устанавливались с одной стороны технологические заглушки, дозировано загружались стальные полированные шарики диаметром d=0,4 мм и заливалась спиртовая эмульсия глицерина. Насыпная плотность стальных шариков составила 3,7 кг/дм3. Детали с обрабатывающей средой устанавливались на посадочные места в цилиндрический контейнер диаметром D2=0,078 м путем поворота контейнера вокруг собственной оси вручную. Посадочные площадки контейнера выполнены таким образом, что при установке угол наклона оси отверстия детали к оси контейнера составил 2°20′. Радиус переносного вращения оси контейнера, т.е. радиус водила составлял R1=0,155 м.

Частоту n1 переносного вращения контейнера, необходимую для утяжеления рабочей загрузки, определяли по соотношению

.

.

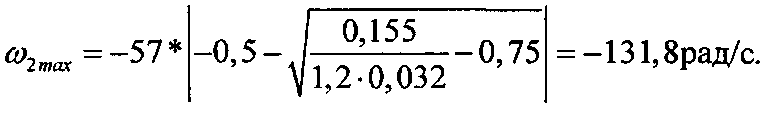

Соответствующая этой частоте угловая скорость ω1 составила ω1=56,25 рад/с. Обработка производилась при угловой скорости ω1=57 рад/с или 545 мин-1. Предельно допустимая угловая скорость вращения ω2max контейнера вокруг собственной оси находилась из условия

Принимая из конструктивных соображений передаточное отношение k=1,73, найдем ω2=kω1=1,73·57=98,6 рад/с, что соответствует частоте n2 вращения контейнера вокруг собственной оси n2=942 мин-1.

После обработки шероховатость поверхности стенок отверстия составила Ra=0,25…0,3 мкм. При увеличении угла наклона оси отверстия к оси контейнера до 2°30′, что соответствует максимальному осевому биению 0,4d происходит увеличение шероховатости до Ra=0,45…0,63 мкм и повреждение покрытия вследствие вибраций и преимущественно ударного воздействия стальных шариков на обрабатываемую поверхность. Установлено также, что при уменьшении осевого биения до 0,2d, что соответствует углу наклона 2°00′ шероховатость поверхности после обработки составила Ra=0,35…0,51 мкм, что объясняется лавинообразным перемещением шариков в полости канала в фазе полета при слабом взаимодействии рабочих тел со стенками.

При увеличении передаточного отношения k до 2,35, т.е. ω2=2,35ω1, обработка внутренних поверхностей практически прекращалась и исходная шероховатость поверхности оставалась неизменной.

Обработка производилась партиями по 130 шт., а в производственных условиях обработку подобных деталей, в частности волноводов, производят вручную притирами. Трудоемкость отделочной обработки снизилась в 5…6 раз при достижении стабильного качества обработанной поверхности.

Источники информации

1. Пат. 2469832 Российская Федерация, Способ абразивно-экструзионной обработки канала с цилиндрической и конусной частями (В.А. Левко, Е.Б. Пшенко, №2011128636/02; опубл. 20.12.2012. Бюл. №35 (ч. 1), 2012.).

2. А. с. 837825 СССР. Способ гидроабразивной обработки внутренних поверхностей деталей и устройство для его осуществления / Г.Д. Масляный, Б.А. Смирнов // Опубл. в Б.И. - 1981. - №22.

3. А. с. 435927 СССР. Способ обработки внутренних поверхностей труб / Ф.Ю. Сакулевич, В.А. Шиманский, Л.М. Кожуро, Ю.А. Базарнов, А.А. Кособуцкий // Опубл. в Б.И. - 1974. - №26.

4. А. с. 814683 СССР. Способ обработки изделий / А.Н. Мартынов, М.М. Свирский, А.В. Тарнопольский, В.З. Зверовщиков, П.В. Нечаев, А.С. Долуда // Опубл. В Б.И. - 1981. - №11.

5. А. с. 865643 СССР. Устройство для обработки деталей абразивной массой, подаваемой под давлением / А.Н. Шаповал, М.Н. Пивоваров, Г.Р. Золотарев, В.А. Залевский, А.А. Зленко, А.А. Сытник, Н.А. Федотьев // Опубл. в Б.И. - 1981. - №35.

6. А. с. 1514578 СССР. Устройство для абразивной обработки / Б.И. Иоктон, A.M. Малюк // Опубл. в Б.И. - 1984. - №38.

7. А. с. 952560 СССР. Дробеметная установка для обработки пустотелых деталей / Н.И. Тимохин, Л.Г. Одинцов, B.C. Сысоева // Опубл. в Б.И. - 1982. - №31.

8. А. с. 1315254 СССР. Способ вибрационной обработки внутренней поверхности длинномерных деталей / А.П. Бабичев, В.В. Дятлов, И.А. Бабичев, М.А. Тамаркин, А.Б. Коровайко // Опубл. в Б.И. - 1987. - №21.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ центробежной абразивной обработки колец подшипников качения | 2019 |

|

RU2703065C1 |

| СПОСОБ ЗАЧИСТКИ ДЕТАЛЕЙ ИЗ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 2011 |

|

RU2466017C1 |

| Способ и устройство для центробежно-шпиндельной обработки поверхностей изделий | 2020 |

|

RU2755328C1 |

| Способ и устройство для отделочно-упрочняющей обработки внутренних поверхностей деталей | 2016 |

|

RU2639398C1 |

| СПОСОБ ЦЕНТРОБЕЖНОЙ АБРАЗИВНОЙ ОБЪЕМНОЙ ОБРАБОТКИ ПУСТОТЕЛЫХ ДЕТАЛЕЙ | 2011 |

|

RU2466007C1 |

| УСТРОЙСТВО ДЛЯ ЦЕНТРОБЕЖНОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 2006 |

|

RU2304503C1 |

| СПОСОБ ОБРАБОТКИ ДЕТАЛЕЙ ИЗ ЦИНКА И ЦИНКОВЫХ СПЛАВОВ | 2004 |

|

RU2261789C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОТДЕЛОЧНО-УПРОЧНЯЮЩЕЙ ОБРАБОТКИ РАБОЧИХ ПОВЕРХНОСТЕЙ ВОЛНОВОДОВ | 2022 |

|

RU2793899C1 |

| СПОСОБ ЦЕНТРОБЕЖНОЙ АБРАЗИВНОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 2009 |

|

RU2401730C1 |

| Устройство для автоматизированного закрепления крышки и герметизации контейнера центробежно-планетарной установки | 2016 |

|

RU2627083C1 |

Изобретение относится к машиностроению и может быть использовано при обработке внутренних поверхностей мелкоразмерных деталей в контейнерах с планетарным вращением, в частности, для полирования стенок каналов втулок, колец, труб. Используют контейнер, которому сообщают планетарное вращение вокруг параллельных осей в противоположном направлении. Загружают рабочую среду внутрь канала обрабатываемых деталей, закрытых с одной стороны технологической заглушкой. Обрабатываемые детали устанавливают радиально в посадочных гнездах контейнера с жесткой фиксацией и наклоном к оси собственного вращения контейнера с обеспечением циклического осевого перемещения рабочей среды вдоль обрабатываемой поверхности канала. Соотношение угловых скоростей планетарного вращения контейнера определяют по приведенному математическому выражению. В результате интенсифицируется процесс центробежной обработки и повышается качество поверхностей деталей. 1 з.п. ф-лы, 2 ил.

1. Способ центробежной обработки внутренних поверхностей мелкоразмерных деталей, включающий установку деталей в контейнере, которому сообщают планетарное вращение вокруг параллельных осей с угловыми скоростями ω1 - вокруг центральной оси и ω2 - вокруг собственной оси в противоположном направлении, и использование рабочей среды в виде рабочих тел и жидкостной среды, отличающийся тем, что рабочую среду загружают внутрь канала обрабатываемых деталей, закрытых с одной стороны технологической заглушкой, причем установку обрабатываемых деталей осуществляют радиально в посадочных гнездах контейнера с жесткой фиксацией и наклоном к оси собственного вращения контейнера с обеспечением циклического осевого перемещения рабочей среды вдоль обрабатываемой поверхности канала, при этом величину угла наклона обрабатываемых деталей выбирают из условия обеспечения максимального биения оси обрабатываемого канала от 2,8 до 3,5d, а соотношение упомянутых угловых скоростей планетарного вращения контейнеров определяют из условия:

,

,

где d - диаметр рабочего тела;

R1 - расстояние между осями переносного и собственного вращения контейнера;

lo - длина обрабатываемого канала детали.

2. Способ по п.1, отличающийся тем, что частоту n1 переносного вращения контейнера вокруг центральной оси, необходимую для утяжеления рабочей среды инерционными силами, определяют по формуле:

,

,

где g - ускорение свободного падения.

| 0 |

|

SU153671A1 | |

| СПОСОБ ЦЕНТРОБЕЖНОЙ АБРАЗИВНОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 2009 |

|

RU2401730C1 |

| DE 3546386 A, 02.07.1987 | |||

| US 4173851 A1, 13.11.1979. | |||

Авторы

Даты

2016-01-20—Публикация

2014-07-09—Подача