Изобретение относится к области машино- и приборостроения и может быть использовано при отделочно-упрочняющей обработке деталей типа тонкостенных втулок, колец или труб, преимущественно с фасонными внутренними поверхностями, в частности волноводов и соединительных элементов волноводных трактов.

Известны способы для обработки внутренних полостей деталей потоком суспензии, в котором в качестве твердой фракции используют абразивные частицы или мелкоразмерные фарфоровые или металлические шарики [1, 2, 3, 4], причем контактное давление частиц твердой фракции суспензии и перемещение по обрабатываемой поверхности создают давлением жидкости при помощи насосов, статическим сжатием рабочей среды и низкочастотными вибрациями или центробежными силами, обусловленными планетарным вращением деталей. Известны также устройства [5, 6] для реализации этих способов.

Недостатками известных способов и устройств является отсутствие стабильности качественных характеристик обработанных поверхностей по фасонному профилю, особенно, если поперечное сечение детали отличается от окружности, и конструктивная сложность как самих устройств, так и кинематики привода, что снижает их надежность.

Наиболее близкими заявляемому изобретению являются «Способ обработки изделий по авт. свид. 814683 [3] и «Дробеметная установка для обработки деталей типа труб» по авт. свид. 952560 [5]. В прототипе способа по авт. свид. 814683 обработка осуществляется путем трансформации частиц твердой фракции гидроабразивной суспензии в плотный брусок, копирующий форму профиля обрабатываемых колец, установленных пакетом в контейнер, под действием центробежных сил, возникающих при планетарном вращении контейнеров. Обработка производится при непрерывной циркуляции гидроабразивной суспензии через внутренние полости деталей, установленных в контейнере, причем для интенсификации обработки на труднодоступных участках профиля детали сообщают как осевые, так и радиальные осциллирующие движения.

Недостатками известного способа являются неравномерный съем металла на различных участках профиля, так как при значительных перепадах диаметральных размеров контактные давления на выступах и во впадинах будут существенно отличаться, а также отсутствие эффективной обработки деталей с контуром в виде многоугольника или эллипса в поперечном сечении, поскольку условия для формирования устойчивого плотного бруска на обрабатываемой поверхности будут нарушены.

В прототипе устройства по авт. свид. 952560 обрабатываемые детали (трубы) устанавливают вертикально на периферии планшайбы в патрубки опорных втулок, смонтированных с эксцентриситетом в корпусе планшайбы, которым сообщается вращение по окружности с радиусом, равным величине эксцентриситета, посредством зубчатых колес, смонтированных в корпусе планшайбы, и вокруг собственной оси при помощи обрезиненых роликов, а рабочая среда в виде закаленных шариков с веретенным маслом или сферических абразивных гранул в виде суспензии гидронасосом подается в приемник, а оттуда самотеком поступает в полости обрабатываемых труб.

За счет эксцентриситета падающие в потоке технологической жидкости рабочие тела ударяются о внутренние стенки детали, производя упрочнение или полирование.

Существенным недостатком устройства является низкая интенсивность воздействия рабочих тел на обрабатываемые поверхности, так как только при определенном соотношении переносного вращения труб, обусловленного эксцентриситетом, и скорости свободного падения рабочих тел будет происходить контактное взаимодействие обрабатываемых стенок трубы с рабочими телами. Большинство рабочих тел, приобретая при падении большую по сравнению с технологической жидкостью кинетическую энергию, будет сосредотачиваться вдоль оси трубы, а следовательно, лишь небольшая часть рабочих тел будет взаимодействовать со стенками трубы. Кроме того, верхние участки трубы будут обрабатываться менее интенсивно, или вообще останутся необработанными, так как рабочие тела будут свободно падать практически при отсутствии контакта со стенками, что делает невозможным равномерную обработку труб по длине, а особенно при наличии на внутренней стенке трубы сложнопрофильных участков, например гофрированных секций волноводных трактов.

Техническим результатом заявляемого изобретения является повышение производительности отделочно-упрочняющей обработки, расширение технологических возможностей для обработки деталей произвольной формы в поперечном сечении и достижение стабильного качества поверхностей деталей.

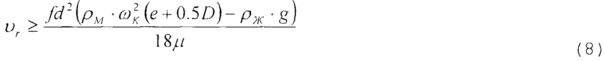

Технический результат достигается тем, что в способе отделочно-упрочняющей обработки внутренних поверхностей деталей, при котором через пустотелые детали прокачивают поток рабочей среды, а деталям сообщают переносное вращение в плоскости, перпендикулярной движению потока, причем скорость υ движения потока суспензии задают из условия

,

,

где f - коэффициент трения скольжения рабочих тел и обрабатываемых поверхностей деталей;

d - эквивалентный размер рабочих тел (абразивных частиц);

ωд - угловая скорость переносного вращения деталей;

ρм - плотность материала рабочих тел;

e - расстояние между геометрической осью обрабатываемых деталей и осью переносного вращения (эксцентриситет);

D - наибольший диаметр обрабатываемой поверхности;

ρж - плотность технологической жидкости;

g - ускорение свободного падения.

Устройство для реализации способа, содержащее две емкости для рабочей среды, контейнер для установки деталей, привод вращения контейнера с деталями, и систему транспортирования рабочего потока через контейнер с полыми деталями, снабжено контейнером, который смонтирован на опорах, размещенных во внутренней полости эксцентриковой обоймы, установленной с возможностью бесступенчатого изменения углового положения относительно внутренней поверхности полого эксцентрикового вала, кинематически связанного с приводом устройства, а эксцентриковый вал смонтирован с возможностью вращения в опорах, установленных в корпусе устройства, причем величину эксцентриситета е ограничивают диапазоном e=(0,2…0,5)D, а на дне цилиндрических емкостей установлены смесительные устройства, выполненные в виде цилиндров, снабженных боковыми патрубками для подвода технологической жидкости, а внутри цилиндров смонтированы резьбовые втулки, на одном конце которых установлены с возможностью перемещения по резьбе защитные колпаки, а на другом выполнены штуцеры для подсоединения отводящих рабочую среду трубопроводов, причем входные отверстия патрубков для подвода технологической жидкости и отверстия резьбовых втулок, соединенные с трубопроводами для отвода рабочей среды, разделены в цилиндре смесительного устройства эластичными, например, резиновыми диафрагмами.

Сравнение известных технических решений с заявляемыми показало, что существенными отличительными признаками заявляемого способа являются: сообщение рабочему потоку, прокачиваемому через полости обрабатываемых деталей, скорости υ, при которой величина гидравлических сил потока, движущих рабочие тела, окажется достаточной для преодоления силы трения (резания), обусловленной прижатием рабочих тел к обрабатываемой стенке деталей центробежными силами, возникающими при переносном вращении деталей, установленных в контейнер, причем величину этой скорости определяют по предложенному расчетному соотношению.

Устройство для реализации способа также характеризуется существенными отличительными признаками, совокупностью новых функциональных элементов и связей, которыми являются: эксцентриковая обойма с установленными в ней с возможностью вращения на опорах контейнером с обрабатываемыми деталями, смонтированная на внутренней поверхности полого эксцентрикового вала. с возможностью бесступенчатого изменения углового положения относительно эксцентрикового вала, кинематически связанного с приводом устройства, а эксцентриковый вал при этом установлен с возможностью вращения в опорах, смонтированных в корпусе устройства, причем величину эксцентриситета обоймы относительно полого вала ограничивают диапазоном e=(0,2…0,5)D, где D - наибольший диаметр обрабатываемой поверхности детали, кроме того, на дне двух цилиндрических емкостей, предназначенных для заполнения рабочими телами, установлены смесительные устройства, выполненные в виде цилиндров, снабженных боковыми патрубками для подвода технологической жидкости, а внутри цилиндров смонтированы резьбовые втулки, на одном конце которых установлены с возможностью перемещения по резьбе защитные колпаки, а на другом выполнены штуцеры для подсоединения отводящих рабочую среду трубопроводов, при этом входные отверстия патрубков для подвода технологической жидкости и отверстия резьбовых втулок, соединенные с трубопроводами для отвода рабочей среды, разделены в цилиндре смесительного устройства эластичными, например резиновыми, диафрагмами.

Технических решений со сходными отличительными признаками по патентной и научно-технической литературе не обнаружено, следовательно, заявляемые способ и устройство обладают существенными отличиями.

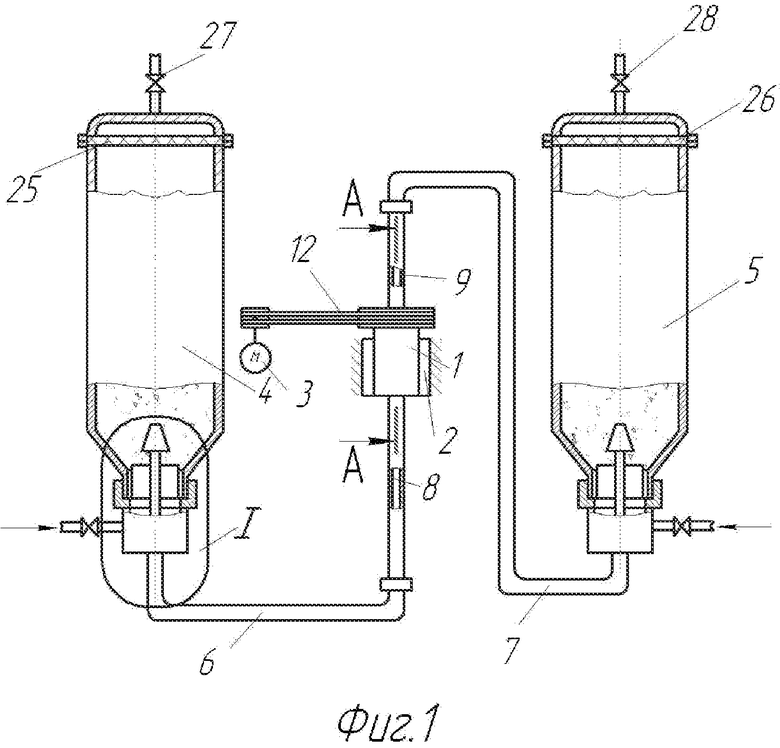

На фиг. 1 изображена конструктивная схема для реализации способа; на фиг. 2 представлена в увеличенном размере конструкция смесительного устройства, на фиг. 3 и 4 разрезы по корпусу устройства в продольном А-А и поперечном Б-Б направлениях, а на фиг. 5, 6, 7 и 8 различные формы профиля обрабатываемых деталей в поперечном сечении.

Устройство, реализующее способ, состоит из корпуса 1 (фиг. 1), установленного на основании 2, привода 3, емкостей 4 и 5 с рабочими телами, соединительных трубопроводов 6 и 7 и эластичных резинотканевых рукавов 8 и 9. В корпусе устройства смонтирован с возможностью вращения в подшипниковых опорах полый эксцентриковый вал 10 (фиг. 3), на котором жестко установлен шкив 11 ременной передачи 12, соединенной с приводом 3. В полости эксцентрикового вала 10 установлена с возможностью углового поворота эксцентриковая обойма 13. Внутри эксцентриковой обоймы установлены опоры, на которых смонтирован контейнер 14, в который помещены обрабатываемые детали 15. Контейнер 14 установлен с возможностью принудительного переносного вращения вокруг оси O1 (фиг. 4). Расстояние e между геометрической осью пакета обрабатываемых деталей (осью контейнера) О и осью переносного вращения O1 можно регулировать, изменяя угловое положение эксцентриковой обоймы относительно эксцентрикового вала от 0 до 2e (e - величина эксцентриситета обоймы и вала).

Для возможности прокачивания рабочего потока через обрабатываемые внутренние поверхности деталей типа втулок, колец или труб, устанавливаемых в контейнер торцы контейнера 14 соединены посредством резьбовых крышек 16 и 17 с эластичными резинотканевыми рукавами 8 и 9. Использование эластичных резинотканевых рукавов позволяет герметизировать торцы контейнера и компенсировать некоторое увеличение длины рукавов в зависимости от установленного расстояния е при переносном вращении контейнера. Отсутствие вращения контейнера вокруг собственной оси позволило упростить конструкцию устройства и повысить его надежность, так как герметизация подвижного сопряжения трубопровода с контейнером при прокачивании через него рабочего потока с мелкими рабочими телами является сложной технической задачей.

Для достижения стабильной концентрации рабочих тел в потоке технологической жидкости на дне емкостей 4 и 5 смонтированы смесительные устройства, которые выполнены в виде цилиндров 18 (фиг. 2, выноска I на фиг. 1) с закрепленными на боковой поверхности патрубками 19 для подвода технологической жидкости в емкости с рабочими телами, а внутри цилиндров смонтированы резьбовые втулки 20, снабженные с одного конца защитными колпаками 21, установленными с зазором к входным отверстиям резьбовых втулок, а с другой стороны на них выполнены штуцеры для соединения с отводящими рабочий поток трубопроводами 6 и 7 посредством резинотканевых рукавов. При этом входные отверстия патрубков для подвода технологической жидкости и отверстия резьбовых втулок, соединенные с трубопроводами для отвода рабочей среды разделены в цилиндре смесительного устройства эластичными, например резиновыми, диафрагмами 22.

Чтобы регулировать концентрацию рабочих тел в потоке технологической жидкости резьбовые втулки 20, установлены с возможностью перемещения в емкостях 4 и 5 по резьбовым направляющим 23, жестко вмонтированным в дно цилиндров 18 смесительных устройств. Фиксация резьбовых втулок 20 в нужном положении осуществляется контргайкой 24. В верхней части емкостей 4 и 5 вмонтированы керамические решетки 25 и 26, которые препятствуют выносу рабочих тел через клапаны 27 и 28.

Способ отделочно-упрочняющей обработки осуществляют следующим образом. Обрабатываемые детали 15 типа втулок, колец, труб, преимущественно со сложной формой внутренней поверхности (различные формы деталей в поперечном сечении, в частности элементов волноводных трактов, приведены на фиг. 5, 6, 7 и 8), устанавливают в контейнер 14, торцы которого соединяют при помощи резьбовых крышек 16 и 17 с эластичными резинотканевыми рукавами 8 и 9 (см. фиг. 3). Поворачивают эксцентриковую обойму 13 относительно внутренней поверхности пологого эксцентрикового вала 10 и устанавливают необходимую величину расстояния e между геометрической осью О обрабатываемых деталей (или пакета деталей) и осью O1 переносного вращения.

Одну из емкостей, например 4 (см. фиг. 1), загружают рабочими телами до уровня фильтрационной керамической решетки 25, а другую емкость 5 оставляют пустой. В емкость 4 подают через патрубок 19 технологическую жидкость (обычно воду с различными присадками) под давлением 0,2…0,4 МПа. Воздух и избыток жидкости из заполняемой емкости выходят через клапан 27. Подаваемая под давлением жидкость заполняет емкость 4 и поровое пространство между рабочими телами и создает в емкости 4 избыточное давление. Жидкость под давлением обладает значительной кинетической энергией и, захватывая рабочие тела, через цилиндр 18 (см. фиг. 2) смесительного устройства в виде рабочего потока устремляется через отверстие в резьбовой втулке 20, трубопровод 6 и соединительный рукав 8 в контейнер 14 (см. фиг. 3) с обрабатываемыми деталями 15. Рабочий поток проходит контейнер с деталями и через резинотканевый рукав 9, трубопровод 7 поступает в емкость 5, постепенно заполняя ее.

Одновременно с подачей технологической жидкости в емкость 4 включают привод 3 переносного вращения деталей. Поэтому рабочий поток, попадая в контейнер с деталями, подвергается действию центробежных сил и рабочие тела интенсивно взаимодействуют с обрабатываемыми стенками канала деталей.

Условием эффективной обработки внутренних поверхностей деталей, в частности стенок каналов волноводов, при прокачивании через них рабочего потока является соблюдение соотношения

где FГ - гидравлические силы потока, движущие рабочие тела;

FTP - сила трения рабочих тел о поверхности обрабатываемых деталей.

Величину силы FГ определим по выражению:

,

,

где λ - коэффициент вязкого сопротивления технологической жидкости;

υr - скорость движения рабочих тел в потоке жидкости относительно обрабатываемых поверхностей деталей.

Коэффициент λ определим по формуле [Лойцянский Л.Г. Механика жидкости и газа. М., «Наука», 1970, 904 с.]:

где d - эквивалентный диаметр рабочего тела (для абразивных частиц определяется зернистостью шлифовального материала);

μ - коэффициент динамической вязкости технологической жидкости.

Величину силы трения FTP определим по выражению:

где FЦ - величина центробежной силы, прижимающей рабочие тела к обрабатываемой поверхности;

FA - выталкивающая архимедова сила жидкости, препятствующая контакту рабочих тел с обрабатываемой поверхностью.

Центробежную силу FЦ найдем по формуле:

где ωк - угловая скорость вращения контейнера с деталями;

m - масса рабочего тела или абразивной частицы;

e - величина эксцентриситета;

D - диаметр наибольшей обрабатываемой поверхности.

Принимая с некоторым допущением форму рабочего тела сферической, массу m рабочего тела, в том числе абразивной частицы, определим по формуле:

где d - эквивалентный диаметр рабочего тела;

ρм - плотность материала рабочего тела.

Тогда величину архимедовой силы найдем по выражению:

где ρж - плотность технологической жидкости;

g - ускорение свободного падения.

Подставляя выражения (2), (3), (4), (5), (6) и (7) в неравенство (1), после преобразований найдем

В качестве шлифовального материала для обработки стальных деталей используют абразивные частицы различной зернистости и фарфоровые шары, а для деталей из алюминия и латуни (волноводы) применяют металлические или стеклянные мелкие шарики, чтобы избежать шаржирования обрабатываемой поверхности продуктами процесса резания.

Режимы обработки назначают с соблюдением условия (8) в зависимости от жесткости детали и размеров канала в поперечном сечении и состояния исходной поверхности.

При меньшей скорости движения рабочих тел происходит заращивание и забивание поперечного сечения внутренних поверхностей деталей или канала трубы (волновода), что делает невозможным дальнейшую обработку.

Переносное движение контейнера и угловой скоростью сок приводит к воздействию на рабочий поток центробежных сил, эквивалентных радиальным вибрациям, параметры которых определяются частотой вращения деталей с контейнером и расстоянием между осями деталей и переносного вращения, т.е. эксцентриситетом e.

В процессе обработки происходит постепенное заполнение емкости 5 с рабочими телами и технологической жидкостью. Воздух и избыток жидкости из емкости 5 выходят через клапан 28, причем избыток жидкости при заполнении емкостей как 4, так и 5 направляется в отстойник и повторно используется после очистки для обработки. После заполнения емкости 5 производят реверсирование рабочего потока. Для этого прекращают подачу жидкости в емкость 4 и подают жидкость под давлением в емкость 5 до тех пор, пока все рабочие тела из емкости 5 не перейдут в емкость 4. Затем снова повторяют реверсирование рабочего потока.

Управление реверсированием рабочего потока и настройку длительности цикла обработки деталей производят в автоматическом режиме с использованием электромагнитных клапанов, датчиков уровня в емкостях и реле времени.

Предлагаемая технология позволяет стабильно достигать высокого качества поверхности для любого профиля деталей как в продольном, так и в поперечном сечениях, а также значительно повысить производительность обработки.

Устройство для реализации способа работает следующим образом.

Обрабатываемые детали 15 (фиг. 3) устанавливаются в контейнер 14, который резьбовыми втулками 16 и 17 подсоединяется через резинотканевые рукава 8 и 9 и трубопроводы 6 и 7 к емкостям 4 и 5 (см. фиг. 1) для образования замкнутой системы циркуляции рабочего потока.

Чтобы обеспечить переносное вращение деталей поворачивают эксцентриковую обойму 13 относительно полого эксцентрикового вала 10 и устанавливают необходимую величину радиуса е между геометрической осью детали (пакета деталей) и осью переносного вращения. При этом величина параметра е должна находиться в диапазоне e=(0,2…0,5)D. При e<0,2D величина центробежных сил, прижимающих рабочие тела к обрабатываемой поверхности и создающих необходимое контактное давление, становится недостаточной для эффективной обработки как абразивными телами для отделочной, так и неабразивными для упрочняющей обработки. В то же время при e>0,5D ударное воздействие рабочих тел приводит к возникновению кратеров на обрабатываемых поверхностях или глубоких лунок, а также нарушается устойчивое пространственное положение рабочих тел в виде уплотненного слоя (сегмента в поперечном сечении) на поверхностях деталей, что приводит к резкому снижению качественных характеристик поверхности.

Для создания гидродинамического потока в емкости 4 открывается клапан 27, а в емкости 5 закрывается клапан 28. Технологическая жидкость под давлением подается в емкость 4 через патрубок 19 смесительного устройства и, заполнив емкость 4, создает избыточное давление, которое образует гидродинамический поток, транспортирующий рабочие тела из емкости 4 через отверстие в резьбовой втулке 20 смесительного устройства, трубопровод 6 в контейнер 14 с деталями 5 и трубопровод 7 в емкость 5. Одновременно с подачей жидкости в емкость 4 включается привод 3 переносного вращения деталей.

Смесительные устройства, установленные в емкостях 4 и 5, предназначены для регулирования концентрации рабочих тел в потоке жидкости. Жидкость, подаваемая под давлением через патрубок 19 в цилиндр 18 смесительного устройства, отгибает эластичную диафрагму 22, заполняет емкость 4 и в виде гидродинамического потока, захватывая рабочие тела, поступает в отверстие резьбовой втулки 20. Чтобы избежать забивания отверстия втулки рабочими телами, предусмотрен колпак 21. Эластичная диафрагма 22 при этом опускается и препятствует попаданию рабочих тел в полость цилиндра 18 смесителя. Изменяя положение резьбовой втулки, жестко соединенной с колпаком, по высоте относительно эластичной диафрагмы 22, можно регулировать концентрацию рабочих тел в потоке жидкости. При увеличении зазора между колпаком 21 и диафрагмой 22, что достигается перемещением вверх резьбовой втулки 20 по резьбовым направляющим, возрастает концентрация суспензии, так как уменьшается сопротивление движению рабочих тел с потоком жидкости. Для уменьшения концентрации рабочих тел в потоке жидкости уменьшают зазор между колпаком 21 и диафрагмой 22. Закрепление втулки 20 с колпаком 21 в нужном положении производится контргайкой 24.

После окончания цикла обработки деталей, настраиваемого при помощи реле времени, отключается привод 3 вращения деталей, отворачивается крышка 14 и производится смена деталей.

Использование жидкости для транспортирования рабочих тел позволяет применять антикоррозионные и поверхностно-активные вещества для повышения качественных характеристик обработанных поверхностей деталей.

Пример. Обработке подвергались внутренние поверхности подшипников скольжения (втулки с внутренней фасонной поверхностью). Наибольший внутренний диаметр втулок D=20 мм, материал сталь 40Х, исходная шероховатость Ra=5…2,5 мкм.

В качестве рабочих тел использовалось шлифзерно электрокорунда нормального марки 14A40. Для зернистости 40 средний размер частиц основной фракции составляет d=0,45⋅10-3 м. Плотность материала ρм=3,9⋅103 кг/м3. Технологическая жидкость - вода с добавками технического мыла (1%) и антикоррозионными присадками (0,5%). Коэффициент динамической вязкости воды μ=1,005⋅10-3 кг/м.с.

Скорость движения рабочих тел (абразивных частиц) в потоке жидкости составляла υr=2 м/с.

Частота переносного вращения деталей nд=800 мин-1. Угловая скорость контейнера ωк=83,8 рад/с.

Величина эксцентриситета e=8⋅10-3 м.

Коэффициент трения абразивных частиц по стали f=0,15…0,2.

Величина гидравлических сил потока жидкости, приложенных к абразивной частице, составила:

FГ=3πdμ⋅υr=3π⋅0.45⋅10-3⋅1.005⋅10-3⋅2=8.53⋅10-6 Н.

Величина силы трения (резания) для принятых режимов обработки составила

Таким образом, условие (1) выполняется, что создает предпосылки для эффективной обработки.

Величину минимально допустимой скорости движения потока суспензии, необходимую для обработки определим по выражению (8):

.

.

Следовательно, минимально допустимая скорость движения потока суспензии, для принятой степени уплотнения рабочих тел, составляет 1,08 м/с.

Поэтому условие (8) для принятой скорости υr=2 м/с выполняется.

Установлено, что за цикл обработки длительностью t=4 мин шероховатость поверхности снизилась с Ra=5…2,5 мкм до Ra=0,3…0,2 мкм, что соответствует техническим требованиям к рабочей поверхности подшипника скольжения.

По сравнению с обработкой без переносного вращения вдвое сократилась длительность обработки и в 1,.5 раза снизилась шероховатость поверхности по параметру Ra.

Конструкция устройства обеспечивает высокую надежность работы и стабильную концентрацию рабочих тел в потоке технологической жидкости в течение всего цикла обработки.

Источники информации

1. А.с. 837825, СССР. Способ гидроабразивной обработки внутренних поверхностей деталей и устройство для его осуществления. / Г.Д. Масляный, Б.А. Смирнов // Опубл. в БИ №22 - 1981.

2. А.с. 1315254, СССР. Способ вибрационной обработки внутренней поверхности длинномерных деталей. / А.П. Бабичев, В.В. Дятлов, И.А. Бабичев, М.А. Тамиркин, А.Б. Коровайко // Опубл. в БИ №21 - 1987.

3. А.с. 814683, СССР Способ обработки изделий. / A.Н. Мартынов, М.М. Свирский, А.В. Тарнопольский, В.З. Зверовщиков, П.В. Нечаев, А.С. Долуда // Опубл. в БИ №11 - 1981.

4. Патент 2572684, Российская Федерация. Способ центробежной обработки внутренних поверхностей мелкоразмерных деталей. / B.З. Зверовщиков, А.Е. Зверовщиков, А.В. Стешкин // Опубл. в БИ №2 - 2016.

5. А.с. 952560, СССР. Дробеметная установка для обработки деталей типа труб / Н.И. Тимохин, Л.Г. Одинцов, В.С. Сысоева // Опубл. в БИ №31 - 1982.

6. А.с. 743854, СССР. Устройство для обработки дробью внутренних поверхностей труб. / А.А. Земсков, В.П. Кудин, Б.А. Этингоф // Опубл. в БИ №24 - 1980.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОТДЕЛОЧНО-УПРОЧНЯЮЩЕЙ ОБРАБОТКИ РАБОЧИХ ПОВЕРХНОСТЕЙ ВОЛНОВОДОВ | 2022 |

|

RU2793899C1 |

| СПОСОБ ЦЕНТРОБЕЖНОЙ ОБРАБОТКИ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2365484C1 |

| СПОСОБ ЦЕНТРОБЕЖНОЙ ОБРАБОТКИ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ МЕЛКОРАЗМЕРНЫХ ДЕТАЛЕЙ | 2014 |

|

RU2572684C1 |

| СПОСОБ ОБРАБОТКИ ДЕТАЛЕЙ ИЗ ЦИНКА И ЦИНКОВЫХ СПЛАВОВ | 2004 |

|

RU2261789C1 |

| УСТРОЙСТВО ДЛЯ ЦЕНТРОБЕЖНОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 2006 |

|

RU2304503C1 |

| Способ центробежной абразивной обработки колец подшипников качения | 2019 |

|

RU2703065C1 |

| Способ и устройство для отделочно-упрочняющей центробежной обработки поверхностей деталей | 2021 |

|

RU2782589C1 |

| Способ и устройство для центробежно-шпиндельной обработки поверхностей изделий | 2020 |

|

RU2755328C1 |

| СПОСОБ ЦЕНТРОБЕЖНОЙ АБРАЗИВНОЙ ОБЪЕМНОЙ ОБРАБОТКИ ПУСТОТЕЛЫХ ДЕТАЛЕЙ | 2011 |

|

RU2466007C1 |

| Устройство для автоматизированного закрепления крышки и герметизации контейнера центробежно-планетарной установки | 2016 |

|

RU2627083C1 |

Изобретение относится к обработке внутренних поверхностей тонкостенных деталей. Детали устанавливают в контейнер и через полости деталей прокачивают гидродинамический поток рабочей среды. Деталям сообщают переносное вращение в плоскости, перпендикулярной движению потока. Скорость движения потока определяют в зависимости от характеристик рабочих тел, технологической жидкости и угловой скорости переносного вращения деталей. В результате обеспечивается равномерный съем металла по фасонному профилю деталей и обеспечивается стабильность их размеров. 2 н. и 1 з.п. ф-лы, 8 ил.

1. Способ отделочно-упрочняющей обработки внутренних поверхностей деталей, при котором пустотелые детали устанавливают в контейнер и через них прокачивают поток рабочей среды рабочими телами в виде суспензии, а деталям с контейнером сообщают круговое переносное вращение в плоскости, перпендикулярной движению потока рабочей среды, отличающийся тем, что скорость υ движения рабочей среды задают из условия

где f - коэффициент трения скольжения рабочих тел и обрабатываемых поверхностей деталей;

d - эквивалентный размер рабочих тел;

ω Д – угловая скорость переносного вращения деталей;

ρ м – плотность материала рабочих тел;

e – расстояние между геометрической осью обрабатываемых деталей и осью переносного вращения (эксцентриситет);

D – наибольший диаметр обрабатываемой поверхности;

ρЖ – плотность технологической жидкости;

g – ускорение свободного падения;

μ – коэффициент динамической вязкости технологической жидкости суспензии.

2. Устройство для отделочно-упрочняющей обработки внутренних поверхностей деталей, содержащее две емкости для рабочей среды, сообщающиеся через обрабатываемые полости деталей, контейнер для установки деталей, привод вращения контейнера с деталями и систему транспортирования рабочей среды через контейнер с полыми деталями, отличающееся тем, что контейнер для установки деталей смонтирован на опорах, размещенных во внутренней полости эксцентриковой обоймы, которая установлена с возможностью бесступенчатого изменения углового положения относительно внутренней поверхности полого эксцентрикового вала, кинематически связанного с приводом устройства, при этом эксцентриковый вал смонтирован с возможностью вращения в опорах, установленных в корпусе устройства, причем величина эксцентриситета e эксцентриковых обоймы и вала равна

е = (0,2…0,5) D.

3. Устройство по п.2, отличающееся тем, что на дне емкостей для рабочей среды установлены смесительные устройства, выполненные в виде цилиндров, снабженных боковыми патрубками для подвода технологической жидкости, а внутри цилиндров смонтированы резьбовые втулки, на одном конце которых установлены с возможностью перемещения по резьбе защитные колпаки, а на другом выполнены штуцеры для подсоединения отводящих рабочую среду трубопроводов, причем входные отверстия патрубков для подвода технологической жидкости и отверстия резьбовых втулок, соединенные с трубопроводами для отвода рабочей среды, разделены в цилиндре смесительного устройства эластичными, например резиновыми, диафрагмами.

| Способ обработки изделий | 1979 |

|

SU814683A1 |

| Дробеметная установка для обработки деталей типа труб | 1980 |

|

SU952560A1 |

| Устройство для ультразвукового упрочнения | 1983 |

|

SU1136887A1 |

| Способ поисков месторождений бокситов | 1987 |

|

SU1460711A1 |

Авторы

Даты

2017-12-21—Публикация

2016-12-28—Подача