Изобретение относится к отделочной обработке деталей свободным абразивом и может быть использовано в машиностроении, приборостроении и других отраслях промлшленности при полировании внутренних поверхностей колец.

Известно устрой(ство для центробежной абразивной обработки изделий типа колец, содержащее цилиндрические рабочие емкости, размещенные в подшипниковых узлах выполненного в виде полого корпуса водила, и механизм планетарного вращения 1} .

Недостатком известного устройства является отсутствие условий для обеспечения обработки колец в непрерывном режиме при горизонтальном расположении водила.

Целью изобретения является обеспечение возможности непрерывной обработки колец при горизонтальном расположении водила.

Цель достигается тем, что устройство снабжено загрузочным механизмом и приемным J1 от ком, а рабочие емкости выполнены в виде эластичных оболочек, изогнутых в объеме водила с образованием горизонтального и наклонного , загрузочных участков, горизонтальнргр

участка зоны обработки и наклонного разгрузочного участка, при этом горизонтальный загрузочный участок размещен соосно с корпусом водила, а конец разгрузочного участка смещен относительно оси горизонтального участка зошл обработки на величину, равную 0,3-1,0 от величины внутреннего диаметра эластичной оболочки в

10 сторону оси вращения корпуса водила, при этом внутренняя поверхность эластичной оболочки выполнена с продольно расположенными рифленТ1ями, а каждз1й иэ участков оболочки снабжен линдрической втулкой, выполненной из жесткого материала, к тому же цилиндрическая втулка, размещенная на участке рабочей зоны эластичной оболочки, снабжена электромагнитом, при этом

20 для её изготовления использован немагнитшлй материал.

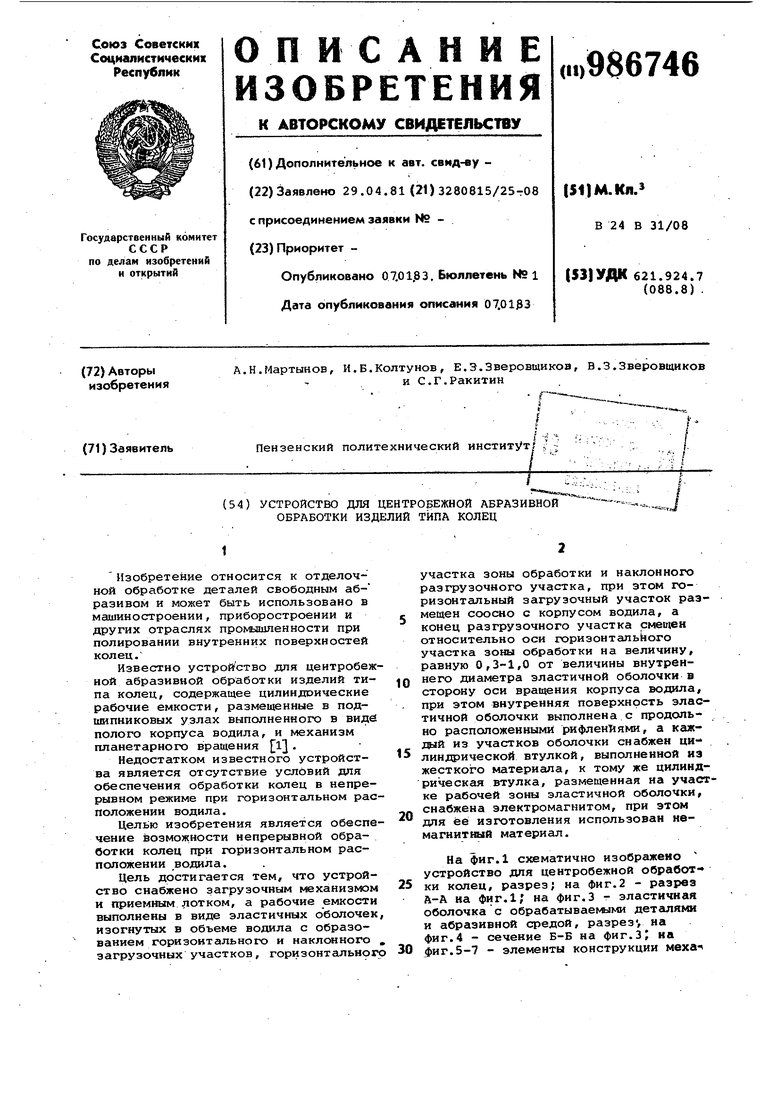

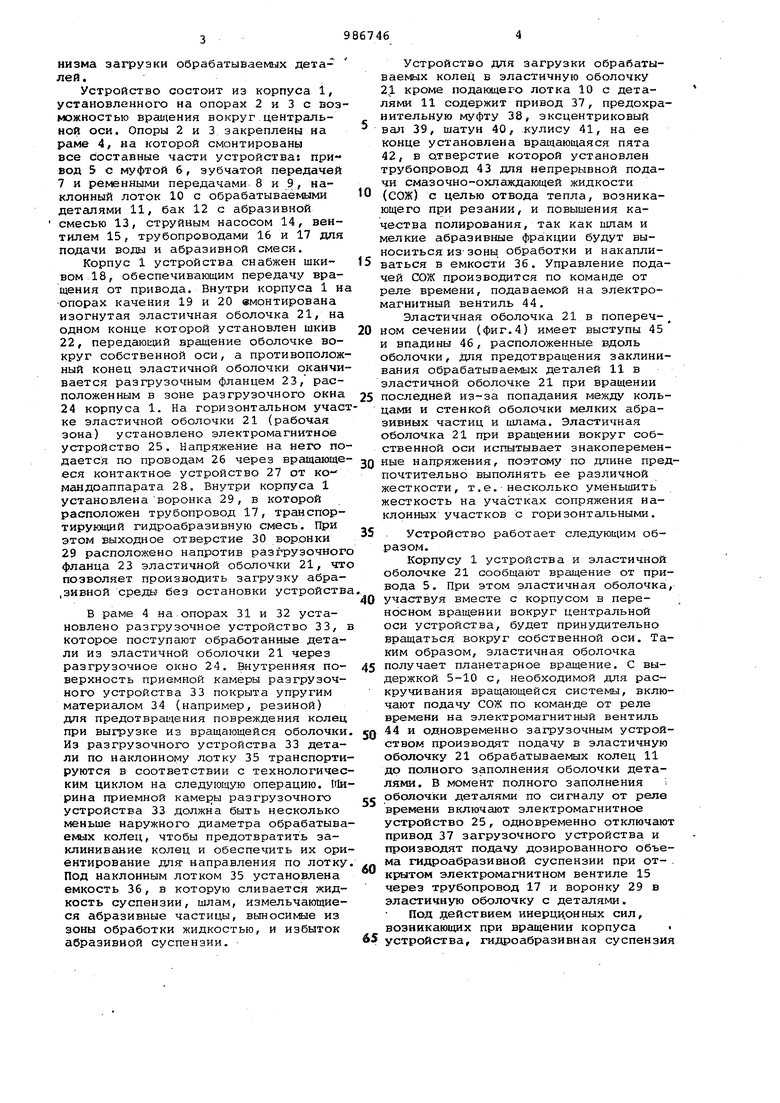

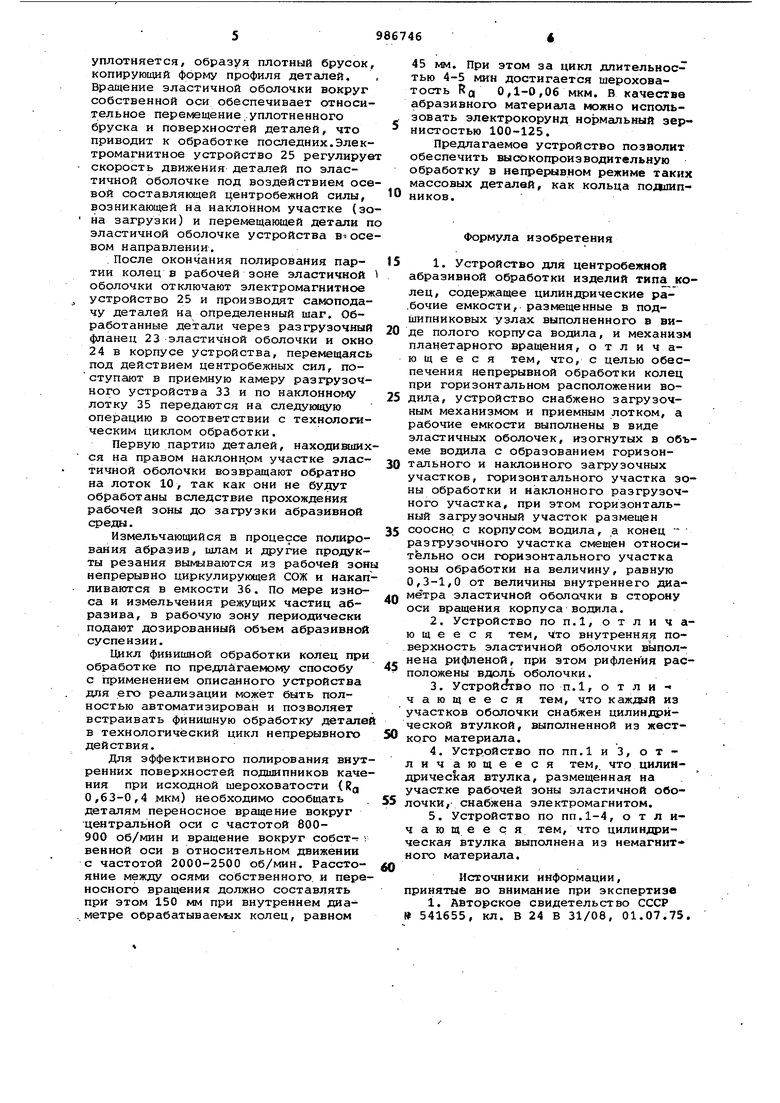

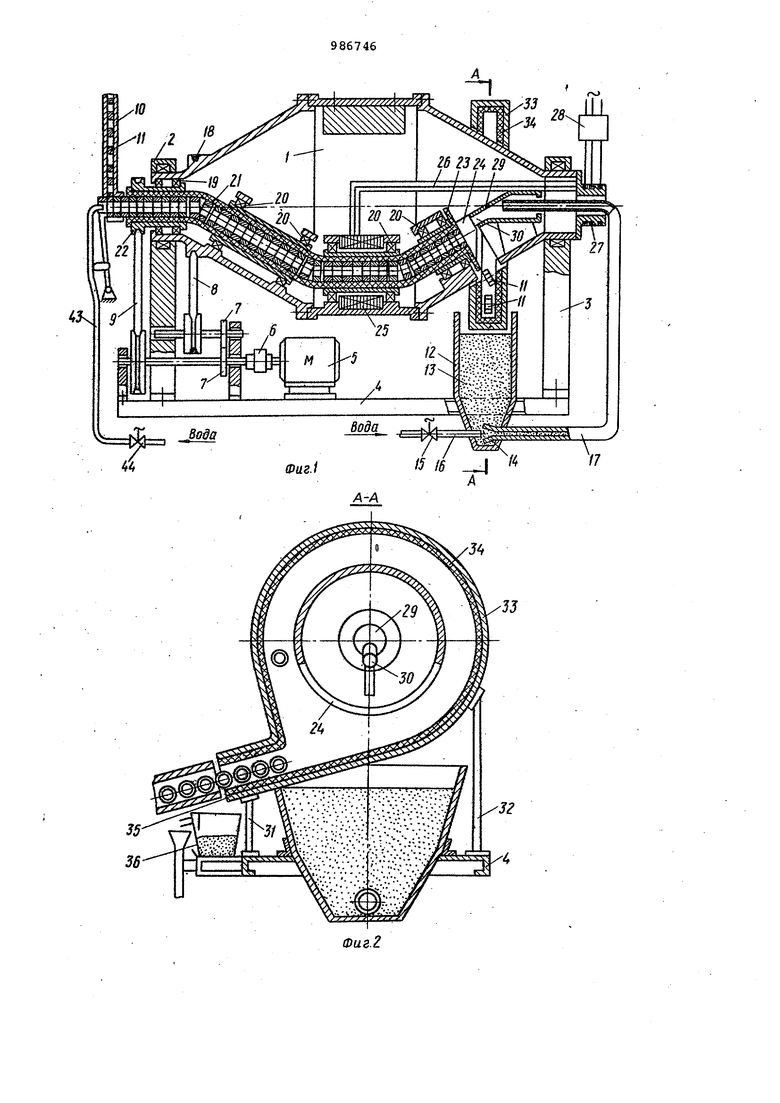

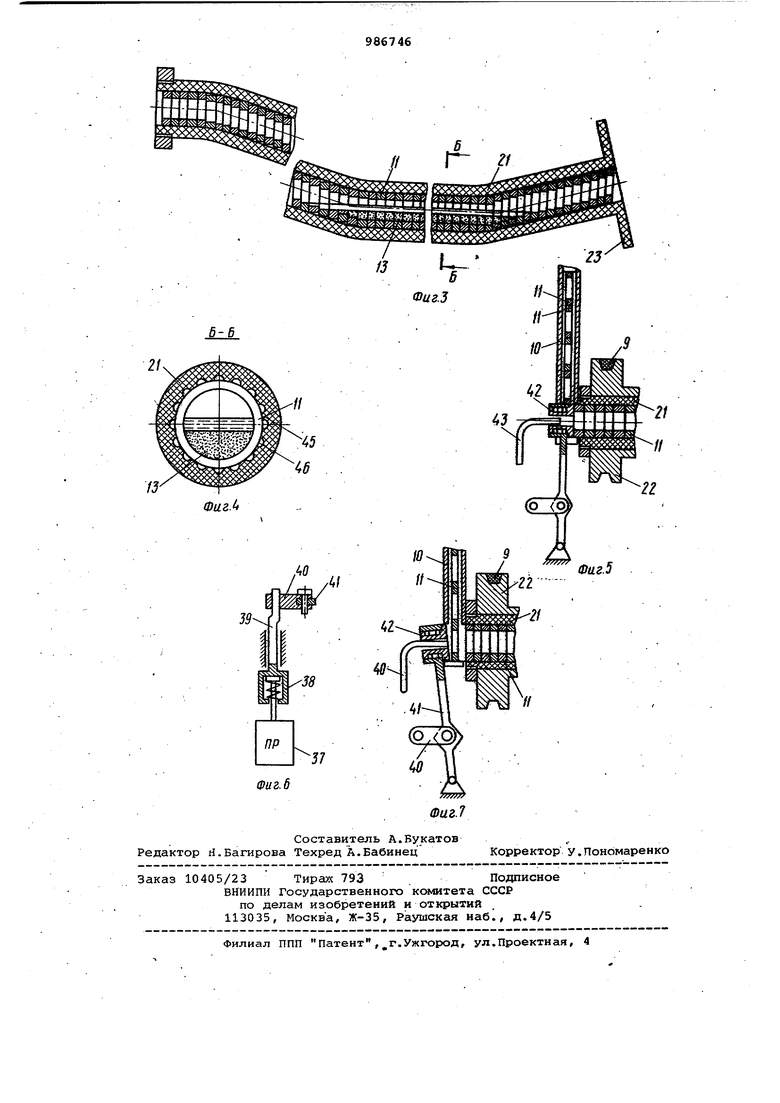

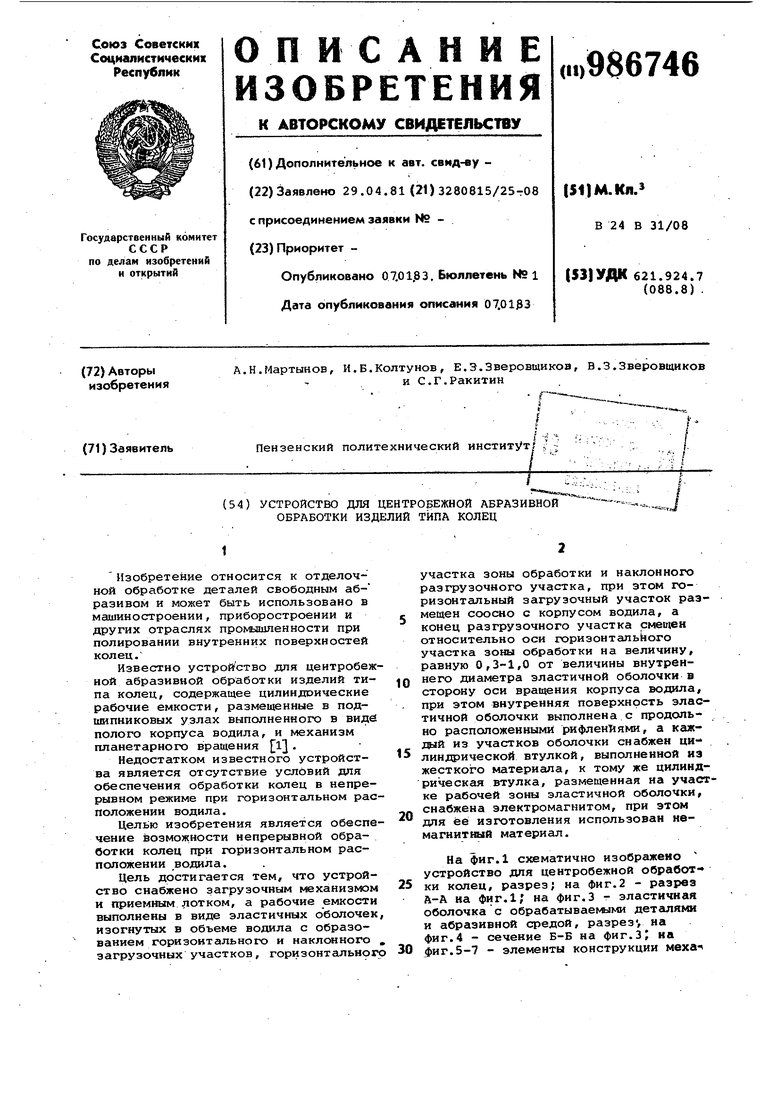

На фиг.1 схематично изображено устройство для центробежной обработ25 ки колец, разрез; на фиг.2 - разрез А-А на фигЛ; на фнг.З - эластичная оболочка с обрабатываемыми деталями и абразивной средой, разрез, на фиг.4 - сечение Б-Б на фиг.31 на

30 фиг.5-7 - элементы конструкции меха-

низма загрузки обрабатываемых деталей.

Устройство состоит из корпуса 1, установленного на опорах 2 и 3 с возможностью вращения вокруг центральной оси. Опоры 2 и 3 закреплены на раме 4, на которой смонтированы все составные части устройства: привод 5 с муфтой 6, зубчатой передачей 7 и ременными передачами 8 и 9, наклонный лоток 10 с обрабатываемыми деталями 11, бак 12 с абразивной смесью 13, струйным насосом 14, вентилем 15, трубопроводами 16 и 17 для подачи воды и абразивной смеси.

Корпус 1 устройства снабжен шкивом 18, обеспечивающим передачу вращения от привода. Внутри корпуса 1 на опорах качения 19 и 20 вмонтирована изогнутая эластичная оболочка 21, на одном конце которой установлен шкив 22, передающий вращение оболочке вокруг собственной оси, а противоположный конец эластичной оболочки оканчивается разгрузочным фланцем 23, расположенным в зоне разгрузочного окна 24 корпуса 1. На горизонтальном участке эластичной оболочки 21 (рабочая зона) установлено электромагнитное устройство 25. Напряжение на нето подается по проводам 26 через вращающееся контактное устройство 27 от ко маидоаппарата 28. Внутри корпуса 1 установленаворонка 29, в которой расположен трубопровод 17, транспортирукядай гидроабразивную смесь. При этом выходное отверстие 30 воронки 29 расположено напротив разгрузочного фланца 23 эластичной оболочки 21, что позволяет производить загрузку абра,зивной среды без остановки устройства

В раме 4 на.опорах 31 и 32 установлено разгрузочное устройство 33, в которое поступают обработанные детали из эластичной оболочки 21 через разгрузочное окно 24. Внутренняя поверхность приемной камеры разгрузочного устройства 33 покрыта упругим материалом 34 (например, резиной) для предотвращения повреждения колец при выгрузке из вращающейся оболочки Из разгрузочного устройства 33 детали по наклонному лотку 35 транспортируются в соответствии с технологическим циклом на следующую операцию. 1т1ирина приемной камеры разгрузочного устройства 33 должна быть несколько меньше наружного диаметра обрабатываемых колец, чтобы предотвратить заклинивание колец и обеспечить их ориентирование для- направления по лотку Под наклонным лотком 35 установлена емкость 36, в которую сливается жидкость суспензии, шлам, измельчающиеся абразивные частицы, выносимые из зоны обработки жидкостью, и избыток абразивной суспензии.

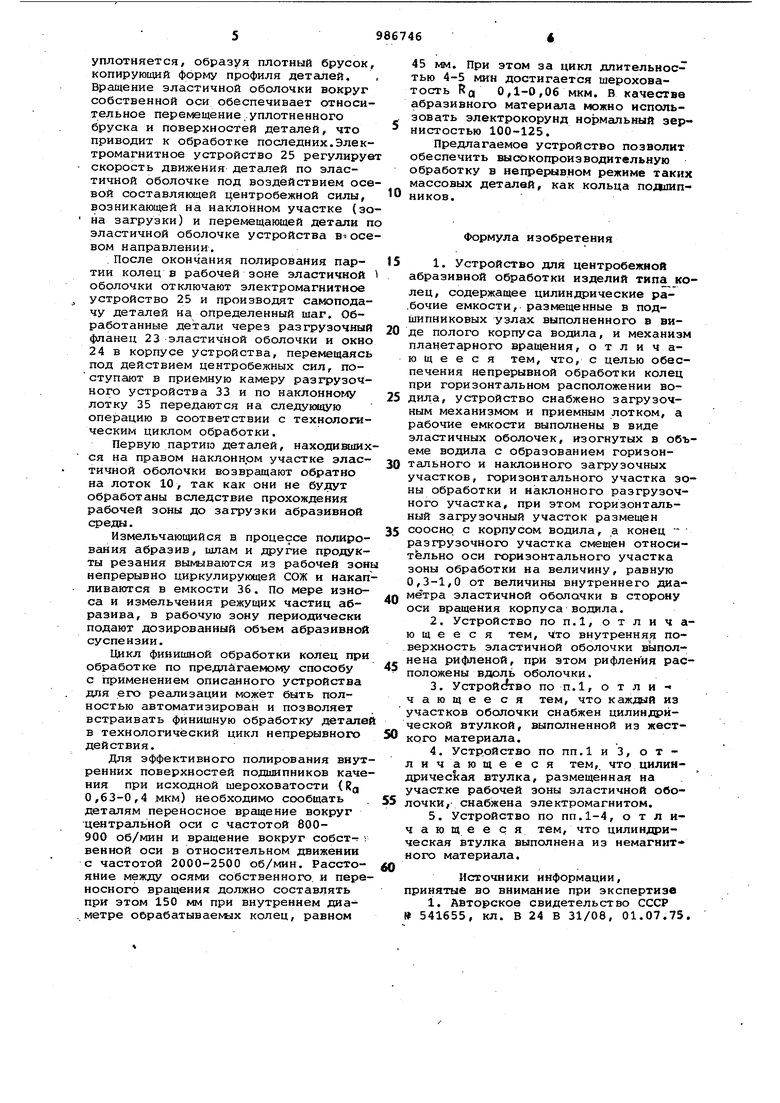

Устройство для загрузки обрабатываемых колец в эластичную оболочку 21 кроме подающего лотка 10 с деталями 11 содержит привод 37, предохранительную муфту 38, эксцентриковый

вал 39, шатун 40, кулису 41, на ее конце установлена вращающаяся пята 42, в отверстие которой установлен трубопровод 43 для непрерывной подачи смазочно-охлаждающей жидкости

0 (СОЖ) с цепью отвода тепла, возникающего при резании, и повышения качества полирования, так как шлам и мелкие абразивные фракции будут выноситься из- зоны обработки и накапли5 ваться в емкости 36. Управление подачей СОЖ производится по команде от реле времени, подаваемой на электромагнитный вентиль 44.

Эластичная оболочка 21 в попереч0 ном сечении (фиг.4) имеет выступы 45 и впадины 46, расположенные вдоль оболочки, для предотвращения заклинивания обрабатываемых деталей 11 в эластичной оболочке 21 при вращении

5 последней из-за попадания между кольцами и стенкой оболочки мелких абразивных частиц и шлама. Эластичная оболочка 21 при вращении вокруг собственной оси испытывает знакоперемен0 ные напряжения, поэтсяму по длине предпочтительно выполнять ее различной жесткости, т.е. - несколько уменьшить жесткость на участках сопряжения наклонных участков с горизонтальными.

5 . Устройство работает следующим образом.

Корпусу 1 устройства и эластичной оболочке 21 сообщают вращение от привода 5. При этом эластичная оболочка, 0 участвуя вместе с корпусом в переносном вращении вокруг центральной оси устройства, будет принудительно вращаться вокруг собственной оси. Таким образом, эластичная оболочка

5 получает планетарное вращение. С выдержкой 5-10 с, необходимой для рас кручивания вращающейся систегуы, включают подачу СОЖ по коМан-де от реле времени на электромагнитный вентиль

Q 44 и одновременно загрузочным устройством производят подачу в эластичную оболочку 21 обрабатываемых колец 11 до полного заполнения оболочки деталями. В момент полного заполнения

е оболочки деталями по сигналу от реле времени включают электромагнитное устройство 25, одновременно отключают привод 37 загрузочного устройства и производят подачу дозированного объе. ма гидроабразивной суспензии при от крытом электромагнитном вентиле 15 через трубопровод 17 и воронку 29 в эластичную оболочку с деталями.

Под действием инерцирнных сил, возникающих при вращении корпуса

5 устройства, гидроабразивная суспензия уплотняется, образуя плотный брусок, копирующий форму профиля деталей. Вращение эластичной оболочки вокруг собственной оси обеспечивает относительное перемещение ..уплотненного бруска и поверхностей деталей, что приводит к обработке последних,Электромагнитное устройство 25 регулируе скорость движения деталей по эластичной оболочке под воздействием осе вой составляющей центробежной силы, возникающей на наклонном участке (зо на загрузки) и перемещающей детали п эластичной оболочке устройства в осе вом направлении. . После окончания полирования партии колец в рабочей зоне эластичной оболочки отключают электромагнитное ,, устройство 25 и производят самоподачу деталей на определенный шаг. Обработанные детали через разгрузочный фланец 23 эластичной оболочки и окно 24 в корпусе устройства, перемещаясь под действием центробежных сил, поступают в приемную камеру разгрузочного устройства 33 и по наклонноглу лотку 35 передаются на следукйцую операцию в соответствии с технологическим циклом обработки. Первую партию деталей, находивших ся на правом наклонном участке эластичной оболочки возвращают обратно на лоток 10, так как они не будут обработаны вследствие прохождения рабочей зоны до загрузки абразивной среды. Измельчающийся в процессе полировещия абразив, шлам и другие продукты резания вымываются из рабочей зон непрерывно циркулирующей СОЖ и накап ливаются в емкости 36. По мере износа и измельчения режущих частиц абразива, в рабочую зону периодически подают дозированный объем абразивной суспензии. Цикл финиишой обработки колец при обработке по предлагаемому способу с применением описанного устройства для его реализации может быть полностью автоматизирован и позволяет встраивать финишную обработку детале в технологический цикл непрерывного действия. Для эффективного полирования внут ренних поверхностей подшипников каче ния при исходной шероховатости (Rg 0,63-0,4 мкм) необходимо сообщать деталям переносное вращение вокруг центральной оси с частотой 800900 об/мин и вращение вокруг собст-г v венной оси в относительном движении с частотой 2000-2500 об/мин. Расстояние между осями собственного, и пере носного вращения должно составлять при этом 150 мм при внутреннем диа. метре Обрабатываемых колец, равном 45 мм. При зтом за цикл длительностью 4-5 мин достигается шероховатость Rg 0,1-0,06 мкм. В качестве абразивного материала можно использовать электрокорунд нормальный зернистостью 100-125. Предлагаемое устройство позволит обеспечить шлсокопроизводительную обработку в Hcnpei iBHOM режиме таких массовых деталей, как кольца подпипНИКОВ. Формула изобретения 1.Устройство для центробежной абразивной обработки изделий типа колец, содержащее цилиндрические ра,бочие емкости, размещенные в подшипниковых узлах выполненного в виде полого корпуса водила, и механизм планетарного вращения, отличающееся тем, что, с целью обеспечения непрерывной обработки колец при горизонтальном расположении водила, устройство снабжено загрузочным механизмом и приемным лотком, а рабочие емкости выполнены в виде эластичных оболочек, изогнутых в объеме водила с образованием горизонтального и наклонного загрузочных участков, горизонтального участка зоны обработки и наклонного разгрузочного участка, при этом горизонтальный загрузочный участок размещен соосно с корпусом водила, а конец - разгрузочного участка смещен относительно оси горизонтального участка зоны обработки на величину, равную 0,3-1,0 от величины внутреннего диаметра эластичной оболочки в сторону оси вращения корпуса водила. 2.Устройство по п.1, о т л и ч аю щ е е с я тем, что внутренняя поверхность эластичной оболочки выполнена рифленой, при этом рифления расположены вдоль оболочки. 3.Устройс гво по П.1, о т л и - чающее ся тем, что каждый из участков оболочки снабжен цилиндрической втулкой, выполненной из жесткого материала. 4.Устройство по пп.1 и 3, отличающее ся тем, что цилиндрическая втулка, размещенная на участке рабочей зоны эластичной оболочки, снабжена электромагнитом. 5.Устройство по пп.1-4, отличающееся тем, что цилиндрическая втулка выполнена из немагнитного материала. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР 541655, кл. В 24 В 31/08, 01.07.75. Ш / /6 J «

J4

/5J Гх 7

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для центробежной обработки колец | 1981 |

|

SU986747A2 |

| УСТРОЙСТВО ДЛЯ ЦЕНТРОБЕЖНОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 2006 |

|

RU2304503C1 |

| Способ и устройство для центробежно-планетарной абразивной обработки колец | 2019 |

|

RU2694858C1 |

| Способ центробежной абразивной обработки колец подшипников качения | 2019 |

|

RU2703065C1 |

| Способ обработки деталей в среде свободного абразива | 1981 |

|

SU948637A1 |

| Устройство для абразивной обработки деталей | 1981 |

|

SU1007941A1 |

| Способ и устройство для центробежно-шпиндельной обработки поверхностей изделий | 2020 |

|

RU2755328C1 |

| Устройство для центробежной обработки поверхности деталей | 1980 |

|

SU878522A1 |

| Устройство для центробежной абразивной обработки колец | 1979 |

|

SU787160A1 |

| СПОСОБ КАМЕРНОЙ АБРАЗИВНОЙ ОБРАБОТКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2302940C1 |

Авторы

Даты

1983-01-07—Публикация

1981-04-29—Подача