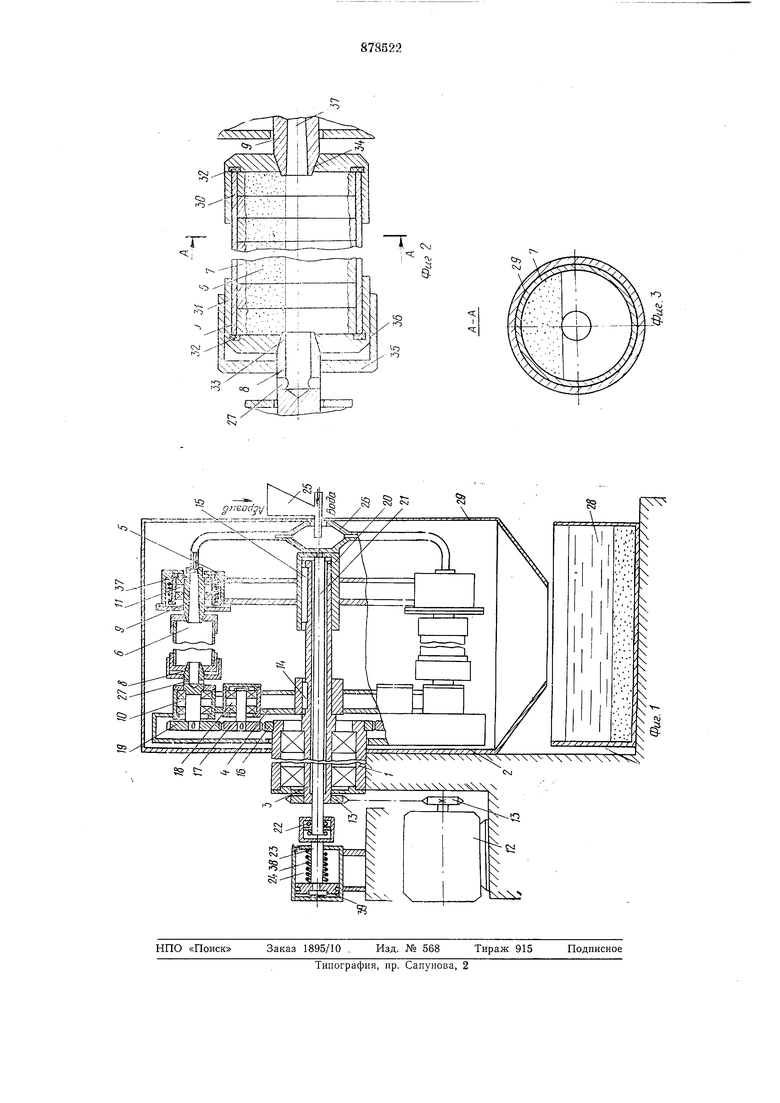

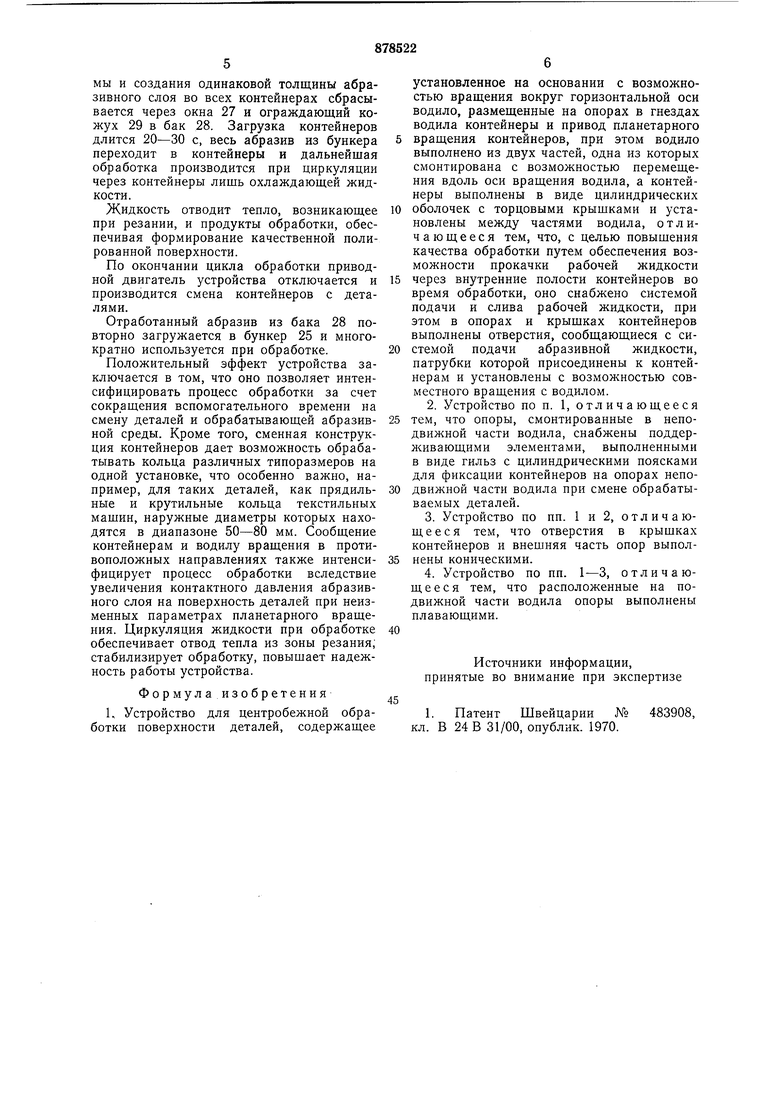

с обрабатываюп 1,им уплотненным слоем абразива; иа фиг. 3 -разрез А-А на фиг. 2.

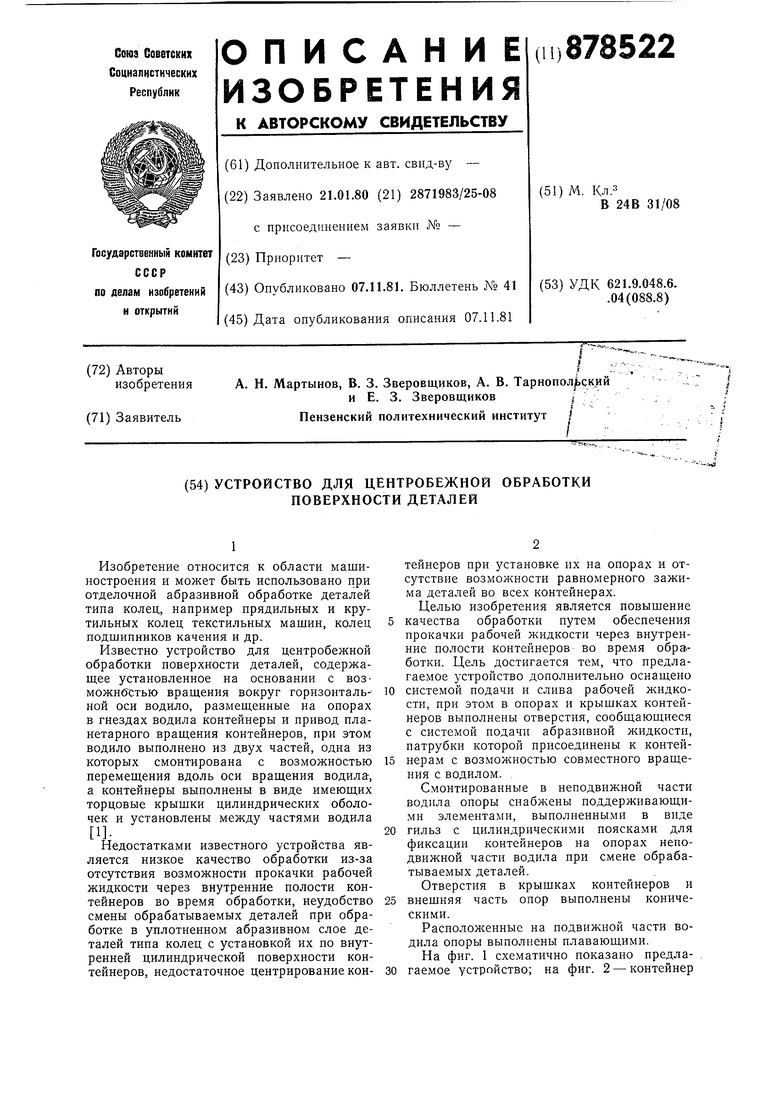

Устройство состоит из основания 1, установленного на раме 2. В опорах основания смонтирован полый центральный вал 3, на котором жестко закреплена неподвижная часть 4 водила и установлена с возможностью осевого перемещения по валу подвил ная часть 5 водила. Цилиндрические контейнеры 6, в которых установлены обрабатываемые кольца 7, установлены на опорах 8 и 9, смонтированных в гнездах 10 и И неподвижной и подвил ной частей водила соответственно (фиг. 1).

В качестве привода устройство снабжено электродвигателем 12, от которого вращение посредством цепной передачи 13 передается центральному валу 3 и через шпоночные соединения 14 и 15 неподвижной и подвижной частям водила. Для передачи вращения контейнерам устройство снабжено планетарным механизмом, состоящим из неподвижного зубчатого колеса 16, закрепленного на основании 1, промежуточных зубчатых колес 17, оси которых смонтированы в гнездах 18 водила, и зубчатых колес 19, насаженных на валы опор 8, передающих вращение контейнерам. Подвилсная часть 5 водила соединена посредством втулки 20 со щтоком 21, проходящим сквозь полость центрального вала 3. Второй конец щтока 21 через вращающуюся пяту 22 соединен со щтоком 23 пневмоцилиндра 24.

Для дозированной загрузки контейнеров обрабатывающей абразивной средой устройство снабжено бункером 25 и распределительным резервуаром 26. Для отвода тепла, выделяющегося при обработке, предусмотрена непрерывная циркуляция жидкости через контейнеры. Избыток гидроабразивной суспензии сбрасывается через окна 27 в бак 28. Для предотвращения разбрызгивания гидроабразивной суспензии вращающаяся система устройства закрыта кожухом 29.

Для облегчения массы вращающейся системы контейнеры 6 выполнены в виде тонкостенных цилиндрических оболочек 30, снабженных с торцов крыщками 31, обеспечивающими зажим обрабатываемых колец 7. Неточность изготовления колец компенсируется резиновыми прокладками 32, установленными в крыщках. Для центрирования контейнеров в конических опорах 8 и 9, смонтированных в гнездах водила, крыщки контейнеров с торцов снабжены коническими отверстиями 33 и 34.

Фиксацию контейнеров на опорах неподвижной части водила при смене обрабатываемых деталей (подвижная часть 5 водила отведена в крайнее правое положение) обеспечивают поддерживающие элементы, выполненные в виде гильз 35 с цилиндрическими поясками 36.

Для равномерного зажима деталей одновременно во всех контейнерах опоры 9, расположеннь1е на подвижной части водила, выполнены плавающими, а оси опор снабжены коническими отверстиями 37 для дозированной подачи абразива в контейнеры и циркуляции смазочно-охлаждающей жидкости при обработке. Прижим подвижной части водила в крайнее левое положение и тем самым фиксация контейнеров и деталей производится посредством пружины 38 пневмопривода. Для освобождения контейнеров при смене деталей в левую полость 39 пневмоцилиндра 24 подают сжатый воздух. При этом пружина 38 сжимается, и подвижная часть 5 водила отходит в крайнее правое положение, освобождая контейнеры с деталями. Устройство работает следующим образом.

Обрабатываемые детали 7 загружают в контейнеры 6, которые устанавливают на опорах 8 неподвижной части водила 4. Фиксация контейнеров на опорах обеспечивается цилиндрическими поясками 36 гильз 35. Подвижная часть 5 водила при установке контейнеров с деталями отводится в крайнее правое положение путем подачи сжатого воздуха в левую полость 39

пневмоцилиндра. После установки всех контейнеров прекращают подачу сжатого воздуха в пневмоцилиндр. Пружина 38 отводит порщень пневмоцилиндра и связанную с ним посредством щтока подвижную часть водила в левое положение, обеспечивая контейнеров и обрабатываемых деталей.

От двигателя 12 через цепную передачу 13 вращение передается центральному валу 3 и обеим частям 4 и 5 водила. Зубчатые колеса 19 и 18, оси которых смонтированы в гнездах водила, вращаясь в переносном движении вместе с водилом, будут обкатываться по неподвижному зубчатому

колесу 16. Таким образом, контейнеры будут соверщать планетарное движение и вращаться в относительном движении вокруг собственной оси в направлении, противоположном вращению водила.

В бункер 25 устройства загружается обрабатывающий абразивный материал. Одновременно с пуском двигателя включается подача охлаждающей жидкости. Струя жидкости захватывает частицы абразива

и в виде гидроабразивной суспензии поступает в распределительный резервуар 26. Под действием центробежных сил, возникающих при вращении распределительного резервуара, жестко связанного с центральным валом 3 устройства, суспензия подается в контейнеры, где уплотняется, трансформируясь в плотный абразивный слой, копирующий форму профиля обрабатываемых колец. Избыток суспензии для предотвращения дисбаланса вращающейся системы и создания одинаковой толщины абразивного слоя во всех контейнерах сбрасывается через окна 27 и ограждающий кожух 29 в бак 28. Загрузка контейнеров длится 20-30 с, весь абразив из бункера переходит в контейнеры и дальнейшая обработка производится при циркуляции через контейнеры лишь охлаждающей жидкости.

Жидкость отводит тепло, возникающее при резании, и продукты обработки, обеспечивая формирование качественной полированной поверхности.

По окончании цикла обработки приводной двигатель устройства отключается и производится смена контейнеров с деталями.

Отработанный абразив из бака 28 повторно загружается в бункер 25 и многократно используется при обработке.

Положительный эффект устройства заключается в том, что оно позволяет интенсифицировать процесс обработки за счет сокращения вспомогательного времени на смену деталей и обрабатывающей абразивной среды. Кроме того, сменная конструкция контейнеров дает возможность обрабатывать кольца различных типоразмеров на одной установке, что особенно важно, например, для таких деталей, как прядильные и крутильные кольца текстильных машин, наружные диаметры которых находятся в диапазоне 50-80 мм. Сообщение контейнерам и водилу вращения в противоположных направлениях также интенсифицирует процесс обработки вследствие увеличения контактного давления абразивного слоя на поверхность деталей при неизменных параметрах планетарного вращения. Циркуляция жидкости при обработке обеспечивает отвод тепла из зоны резания, стабилизирует обработку, повышает надежность работы устройства.

Формула изобретения

1, Устройство для центробежной обработки поверхности деталей, содержащее

установленное на основании с возможностью вращения вокруг горизонтальной оси водило, размещенные на опорах в гнездах водила контейнеры и привод планетарного вращения контейнеров, при этом водило выполнено из двух частей, одна из которых смонтирована с возможностью перемещения вдоль оси вращения водила, а контейнеры выполнены в виде цилиндрических

оболочек с торцовыми крышками и установлены между частями водила, отличающееся тем, что, с целью повышения качества обработки путем обеспечения возможности прокачки рабочей жидкости

через внутренние полости контейнеров во время обработки, оно снабжено системой подачи и слива рабочей жидкости, при этом в опорах и крышках контейнеров выполнены отверстия, сообщающиеся с системой подачи абразивной жидкости, патрубки которой присоединены к контейнерам и установлены с возможностью совместного вращения с водилом.

2.Устройство по п. 1, отличающееся тем, что опоры, смонтированные в неподвижной части водила, снабжены поддерживающими элементами, выполненными в виде гильз с цилиндрическими поясками для фиксации контейнеров на опорах неподвижной части водила при смене обрабатываемых деталей.

3.Устройство по пп. 1 и 2, отличающееся тем, что отверстия в крышках контейнеров и внешняя часть опор выполнены коническими.

4.Устройство по пп. 1-3, отличающееся тем, что расположенные на подвижной части водила опоры выполнены плавающими.

Источники информации, принятые во внимание нри экспертизе

1. Патент Швейцарии № 483908, кл. В 24В 31/00, опублик. 1970.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ЦЕНТРОБЕЖНОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 2006 |

|

RU2304503C1 |

| Устройство для центробежной обработки колец | 1981 |

|

SU986747A2 |

| Способ центробежной абразивной обработки колец подшипников качения | 2019 |

|

RU2703065C1 |

| Способ и устройство для центробежно-планетарной абразивной обработки колец | 2019 |

|

RU2694858C1 |

| Устройство для абразивной обработки деталей | 1981 |

|

SU1007941A1 |

| Устройство для центробежной абразивной обработки колец | 1980 |

|

SU929415A2 |

| Устройство для центробежной абразивной обработки деталей | 1990 |

|

SU1761446A1 |

| Способ и устройство для центробежно-шпиндельной обработки поверхностей изделий | 2020 |

|

RU2755328C1 |

| Способ и устройство для отделочно-упрочняющей обработки внутренних поверхностей деталей | 2016 |

|

RU2639398C1 |

| Устройство для центробежной абразивной обработки колец | 1979 |

|

SU787160A1 |

Авторы

Даты

1981-11-07—Публикация

1980-01-21—Подача