Область техники

Настоящее изобретение относится к способу получения вулканизированной резиновой смеси, вулканизированной резиновой смеси и к нешипованной шине, полученной с использованием данной вулканизированной смеси.

Область техники

Для движения по льду и снегу на дороге до сих пор применяли шипованные шины и установку цепей на шины, и чтобы справиться с экологической проблемой, такой как проблема с вызванной этим пылью, была разработана нешипованная шина. Чтобы усилить низкотемпературные свойства нешипованной шины, были сделаны различные улучшения с точек зрения материала и конструкции, и, например, резиновая смесь, приготовленная путем компаундирования большого количества минерального масла с диеновым каучуком, имеет превосходные низкотемпературные свойства, или использовали подобную смесь. Однако, обычно, по мере того, как возрастает количество минерального масла, стойкость к истиранию уменьшается.

На покрытой льдом и снегом дороге, по сравнению с нормальной дорожной поверхностью, коэффициент трения шины значительно уменьшается и может возникнуть проскальзывание колес. Поэтому для нешипованной шины требуются не только низкотемпературные свойства, но также хорошо сбалансированная характеристика на льду и снеге (характеристика сцепления с дорожным покрытием) и стойкость к истиранию. Однако, во многих случаях, характеристика на льду и снеге несовместима со стойкостью к истиранию и обычно сложно улучшить оба свойства одновременно.

Чтобы сбалансировано улучшить характеристику на льду и снеге и стойкость к истиранию, в предшествующем уровне техники (патентный документ 1) присутствует промешивание диоксида кремния и пластификатора в большом количестве. Однако, все еще присутствует пространство для улучшения с точки зрения хорошо сбалансированного улучшения обеих характеристик.

Далее, способ компаундирования множества полимерных (каучуковых) компонентов (полимерная смесь) был применен в качестве способа хорошо сбалансированного улучшения различных характеристик шины, таких как низкотемпературные свойства, характеристика на льду и снеге и стойкость к истиранию. Конкретно, основным направлением способа является смешивание нескольких полимерных компонентов, представленных стирол-бутадиеновым каучуком (СБК), бутадиеновым каучуком (БК) и натуральным каучуком (НК), в качестве каучуковых компонентов для шины. Это является средством для эффективного использования характеристик каждого полимерного компонента и получения физических свойств резиновой смеси, которые нельзя получить только с помощью одного полимерного компонента.

В этой полимерной смеси фазовая структура (морфология) каждого каучукового компонента после вулканизации и степень распределения (локализация) наполнителя в каждой каучуковой фазе являются важными факторами, определяющими физические свойства. Элементы для выбора регулирования морфологии и локализации наполнителя очень сложны и были выполнены различные исследования, чтобы обнаружить хорошо сбалансированные физические свойства, однако существует пространство для улучшения в любом из исследований.

Например, в патентном документе 2 описывают технологию определения размера частиц островной фазы и распределения диоксида кремния в морской - островной матрице каучуковой композиции для протектора шины, содержащего стирол-бутадиеновый каучук. Однако, что касается конкретного способа, делающего возможной реализацию его морфологии, здесь описывают только применение маточной смеси, содержащей диоксид кремния, и настройку времени пластификации и момента вращения ротора, и в таком способе на морфологию в основном влияет пластификация и условия вулканизации, и поэтому устойчивое регулирование морфологии затруднено. Далее, каучуковый компонент, описанный в примерах, представляет собой сочетание стирол-бутадиеновых каучуков, обладающих относительно похожими полярностями. Поэтому ясно, что описанную технологию нельзя применять к смешиванию каучуковых компонентов, обладающих сильно различными полярностями, а именно сильно различным сродством к диоксиду кремния, такому как смешивание бутадиенового каучука и натурального каучука.

В частности, в случае регулирования распределения диоксида кремния между фазами с использованием маточной смеси, содержащей диоксид кремния, даже если временно достигают требуемую морфологию и распределение диоксида кремния, во многих случаях морфология и распределение диоксида кремния изменяются со временем и поэтому было трудно образовать морфологию, являющуюся стабильной по истечении нескольких месяцев.

В патентном документе 3 описывают технологию, относящуюся к регулированию морфологии и локализации диоксида кремния в составе смеси, содержащей натуральный каучук и бутадиеновый каучук. Однако, отсутствует описание, относящееся к регулированию локализации диоксида кремния на стороне бутадиенового каучука в случае, когда бутадиеновый каучук, который является неблагоприятным для локализации диоксида кремния, образует непрерывную фазу.

Натуральный каучук является важным каучуковым компонентом в резиновой смеси для шины, особенно для боковины протектора, из-за его превосходной механической прочности и т.п. Однако, в случае смешивания с бутадиеновым каучуком локализация диоксида кремния имеет склонность к возрастанию и необходимо выбирать состав смеси, при этом регулируя состояние распределения диоксида кремния. Однако, до сих пор морфология и состояние распределения диоксида кремния не были достаточно проверены и существовал вариант состава смеси, дающий недостаточное проявление физических свойств.

Более того, в последнее время существует тенденция к проведению модификации натурального каучука для усиления его сродства к диоксиду кремния, чтобы добиться увеличения кпд топлива, что делает возможность локализации диоксида кремния в натуральном каучуке более значительной.

Далее, в последнее время существует много случаев компаундирования бутадиенового каучука с высоким содержанием цис-звеньев, являющегося превосходным в стойкости к истиранию и низкотемпературной характеристике сцепления с дорожным покрытием. Однако, среди диеновых каучуков бутадиеновый каучук с высоким содержанием цис-звеньев имеет низкое сродство, особенно к диоксиду кремния, и в его системе компаундирования с натуральным каучуком существует такая тенденция, что диоксид кремния трудно внедряется в фазу бутадиенового каучука с высоким содержанием цис-звеньев. Поэтому, в обычной системе компаундирования бутадиенового каучука с высоким содержанием цис-звеньев в некоторых случаях применяли такой состав смеси, который не показывает достаточных физических свойств, при этом морфология и состояние распределения диоксида кремния не были подтверждены.

В частности, в резиновой смеси для боковины протектора важно приготовить резиновую смесь, содержащую в виде непрерывной фазы бутадиеновый каучук, имеющий характеристику, требуемую для боковины протектора, такую как стойкость к растрескиванию под действием изгиба, и существенной является технология проведения контроля за локализацией диоксида кремния в непрерывной фазе каучукового компонента, вносящего большой вклад в стойкость к истиранию.

Далее, натуральный каучук в большинстве случаев с трудом образует непрерывную фазу по сравнению с бутадиеновым каучуком и, в системе компаундирования, в которой натуральный каучук смешивают в количестве, составляющем не более 50 масс. частей по отношению к 100 масс. частям каучукового компонента, такая тенденция является более значительной и образуется так называемая островная фаза. Обычно периферия каучукового компонента, присутствующего в островной фазе, отверждается с каучуковым компонентом непрерывной фазы, и поэтому существует тенденция к тому, что твердость каучукового компонента островной фазы возрастает и его каучукоподобная эластичность понижается. Если наполнитель локализован, данная тенденция возрастает в большей степени, и в результате возрастает различие в твердости от непрерывной фазы каучукового компонента, что таким образом легко вызывает уменьшение прочности каучука и стойкости к истиранию. Натуральный каучук имеет склонность к обладанию твердостью, большей чем у бутадиенового каучука, даже в случае его одноразового применения, и поэтому как правило нежелательно, чтобы разница в твердости далее возрастала из-за локализации диоксида кремния. Поэтому является важной разработка технологии, не вызывающей чрезмерную локализацию диоксида кремния на стороне натурального каучука.

Что касается образования морфологии множества полимерных компонентов в резиновой смеси для шины, до сих пор были изучены только смешивающийся тип (одна фаза) или, в случае несмешивающегося типа, только фазовая структура море-остров, в которой фаза другого состоящего из частиц компонента (островная фаза) присутствует в непрерывной фазе (морская фаза).

Поэтому в системе с использованием смеси бутадиенового каучука и натурального каучука, которая подходит для демонстрации физических свойств шины, при этом ее полярности отличны друг от друга, считали необходимой разработку технологий для регулирования морфологии и распределения диоксида кремния, чтобы показать хорошие физические свойства резины.

Патентные документы предшествующего уровня техники

Патентный документ 1: JP 2011-038057 А

Патентный документ 2: JP 2006-089636 А

Патентный документ 3: JP 2006-348222 А

Краткое описание изобретения

Проблемы, решаемые с помощью изобретения

В результате современного глобального потепления возрастают случаи движения автомобиля с нешипованными шинами по дорожному покрытию и поэтому требуются улучшения общих характеристик, включая характеристику на сухом покрытии и характеристику на влажном покрытии, и, в частности, сильной является потребность в улучшении характеристики на влажном покрытии, влияющей на безопасность. Однако, при этом требуется дополнительное улучшение характеристики на льду, температуру стеклования резины для протектора стремятся установить на более низком уровне. Поэтому трудно одновременно обеспечить характеристику на влажном покрытии и настоящее положение дел таково, что трудно хорошо сбалансированным образом улучшить характеристику на льду, характеристику на влажном покрытии и стойкость к истиранию, используя обычную технологию.

Поэтому целью настоящего изобретения является обеспечение способа получения вулканизированной резиновой смеси, способной к хорошо сбалансированному улучшению характеристики на льду, характеристики на влажном покрытии и стойкости к истиранию, вулканизированной резиновой смеси, способной к хорошо сбалансиованному улучшению характеристики на льду, характеристики на влажном покрытии и стойкости к истиранию, и нешипованной шины, содержащей протектор, состоящий из данной вулканизированной резиновой смеси.

Средства для решения проблемы

Настоящее изобретение относится к:

(1) способу получения вулканизированной резиновой смеси, включающему:

(а) стадию получения маточной смеси, содержащей бутадиеновый каучук и диоксид кремния,

(б) стадию получения маточной смеси, содержащей изопреновый каучук и диоксид кремния,

(в) стадию пластификации маточной смеси, полученной на стадии (а), и маточной смеси, полученной на стадии (б), и

(г) стадию вулканизации пластифицированного продукта, полученного на стадии (в),

где вулканизированная резиновая смесь содержит:

фазу, содержащую бутадиеновый каучук и диоксид кремния (фаза БК), и фазу, содержащую изопреновый каучук и диоксид кремния (фаза ИК),

при этом фаза БК и фаза ИК являются несмешивающимися друг с другом,

вулканизированная резиновая смесь содержит терпеновую смолу в количестве не менее 0,5 масс. частей, предпочтительно не менее 2 масс. частей и предпочтительно не более 80 масс. частей, более предпочтительно не более 70 масс. частей по отношению к 100 масс. частям каучуковых компонентов, содержащих изопреновый каучук и бутадиеновый каучук,

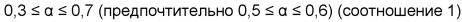

относительное содержание α диоксида кремния в фазе БК спустя 100-500 часов после завершения стадии вулканизации удовлетворяет следующему соотношению 1, и

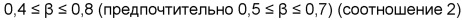

доля β бутадиенового каучука удовлетворяет следующему соотношению 2:

где α = количество диоксида кремния в фазе БК / (количество диоксида кремния в фазе БК + количество диоксида кремния в фазе ИК) и β = масса бутадиенового каучука в вулканизированной резиновой смеси / (масса бутадиенового каучука в вулканизированной резиновой смеси + масса изопренового каучука в вулканизированной резиновой смеси),

(2) указанному выше способу получения (1), в котором маточная смесь, содержащая бутадиеновый каучук и диоксид кремния, содержит не менее 40 масс. частей, предпочтительно не менее 50 масс. частей и предпочтительно не более 100 масс. частей, более предпочтительно не более 80 масс. частей диоксида кремния по отношению к 100 масс. частям бутадиенового полимера,

(3) указанному выше способу получения (1) или (2), где маточная смесь, содержащая изопреновый каучук и диоксид кремния, содержит не менее 15 масс. частей, предпочтительно не менее 30 масс. частей и предпочтительно не более 100 масс. частей, более предпочтительно не более 80 масс. частей диоксида кремния по отношению к 100 масс. частям изопренового каучука,

(4) способу получения по любому из указанных выше пунктов (1)-(3), в котором бутадиеновый каучук имеет содержание цис-1,4 связей, составляющее не менее 90%, предпочтительно не менее 95%,

(5) способу получения по любому из указанных выше пунктов (1)-(4), в котором вулканизированная резиновая смесь содержит от 25 до 120 масс. частей, предпочтительно от 30 до 70 масс. частей наполнителя и от 15 до 80 масс. частей, предпочтительно от 20 до 70 масс. частей пластификатора по отношению к 100 масс. частям каучукового компонента, содержащего изопреновый каучук и бутадиеновый каучук, и наполнитель содержит не менее 50 масс. %, предпочтительно не менее 70 масс. % диоксида кремния по отношению к общему количеству наполнителя,

(6) вулканизированной резиновой смеси, содержащей:

фазу, содержащую бутадиеновый каучук и диоксид кремния (фаза БК) и фазу, содержащую изопреновый каучук и диоксид кремния (фаза ИК),

где фаза БК и фаза ИК являются несмешивающимися друг с другом,

при этом вулканизированная резиновая смесь содержит смолу на основе терпена в количестве не менее 0,5 масс. частей, предпочтительно не менее 2 масс. частей и предпочтительно не более 80 масс. частей, более предпочтительно не более 70 масс. частей по отношению к 100 масс. частям каучуковых компонентов, содержащих изопреновый каучук и бутадиеновый каучук,

относительное содержание α диоксида кремния в фазе БК спустя 100-500 часов после завершения стадии вулканизации удовлетворяет следующему соотношению 1, и

доля β бутадиенового каучука удовлетворяет следующему соотношению 2:

где α = количество диоксида кремния в фазе БК / (количество диоксида кремния в фазе БК + количество диоксида кремния в фазе ИК) и β = масса бутадиенового каучука в вулканизированной резиновой смеси / (масса бутадиенового каучука в вулканизированной резиновой смеси + масса изопренового каучука в вулканизированной резиновой смеси),

(7) вулканизированной резиновой смеси по указанному выше пункту (6), в которой бутадиеновый каучук имеет содержание цис-1,4 связей, составляющее не менее 90%, предпочтительно не менее 95%,

(8) вулканизированной резиновой смеси по указанному выше пункту (6) или (7), содержащей от 25 до 120 масс. частей, предпочтительно от 30 до 70 масс. частей наполнителя и от 15 до 80 масс. частей, предпочтительно от 20 до 70 масс. частей пластификатора по отношению к 100 масс. частям каучуковых компонентов, содержащих изопреновый каучук и бутадиеновый каучук, и наполнитель содержит не менее 50 масс. %, предпочтительно не менее 70 масс. % диоксида кремния по отношению к общему количеству наполнителя, и

(9) нешипованной шине, содержащей протектор, состоящий из вулканизированной резиновой смеси по любому из указанных выше пунктов (6)-(8).

Эффекты изобретения

Согласно настоящему изобретению, после того, как изопреновый каучук и бутадиеновый каучук соответственно объединяют с диоксидом кремния с получением маточных смесей, полученные маточные смеси пластифицируют, таким образом обеспечивая характеристику на льду и стойкость к истиранию полученной вулканизированной резиновой смеси, улучшаемой в хорошем балансе, и путем дальнейшего компаундирования смолы на основе терпена можно улучшить характеристику на влажном покрытии, при этом поддерживая совместимость характеристики на льду со стойкостью к истиранию. Далее, используя эту вулканизированную резиновую смесь для элемента шины, такого как протектор, можно обеспечить нешипованную шину, имеющую такие превосходные характеристики.

Краткое описание чертежей

Фиг. 1А представляет собой изображение, на котором показана фотография СЭМ поперечного сечения вулканизированной резиновой смеси, в которой хорошо диспергирован диоксид кремния.

Фиг. 1B представляет собой изображение, на котором показана фотография СЭМ поперечного сечения вулканизированной резиновой смеси, в которой локализован диоксид кремния.

Воплощение выполнения изобретения

Способ получения вулканизированной резиновой смеси, который является одним воплощением настоящего изобретения, содержит (а) стадию получения маточной смеси, содержащей бутадиеновый каучук (БК) и диоксид кремния (маточная смесь БК), (б) стадию получения маточной смеси, содержащей изопреновый каучук (ИК) и диоксид кремния (маточная смесь ИК), (в) стадию пластификации маточной смеси БК, полученной на стадии (а), и маточной смеси ИК, полученной на стадии (б), и (г) стадию вулканизации пластифицированного продукта, полученного на стадии (в), и полученная вулканизированная резиновая смесь обладает заранее определенными свойствами. Как упоминали выше, путем пластификации маточных смесей, приготовленных по-отдельности путем пластификации каждого каучукового компонента с диоксидом кремния, диоксид кремния, который склонен к локализации в изопреновом каучуке, также можно локализовать в бутадиеновом каучуке, и можно легко получить вулканизированную резиновую смесь, которая удовлетворяет заранее определенному относительному содержанию α диоксида кремния в фазе БК и удовлетворяет заранее определенной доле β бутадиенового каучука, таким образом обеспечивая диоксид кремния для улучшения характеристики на льду без ухудшения превосходной стойкости к истиранию изопренового каучука (ИК). Далее, путем компаундирования смолы на основе терпена на любой из стадий для обеспечения полученной вулканизированной резиновой смеси содержанием смолы на основе терпена, можно улучшить характеристику на влажном покрытии, при этом поддерживая совместимость характеристики на льду со стойкостью к истиранию.

Состояние дисперсии диоксида кремния в каучуковых компонентах в вулканизированной резиновой смеси можно наблюдать с помощью сканирующей электронной микроскопии (СЭМ). Например, на Фиг. 1, которая является одним воплощением настоящего изобретения, фаза 1, содержащая бутадиеновый каучук (фаза БК), образует морскую фазу, фаза 2, содержащая изопреновый каучук (натуральный каучук) (фаза ИК), образует островную фазу, и диоксид кремния 3 диспергирован как в фазе 1 БК, так и в фазе 2 ИК. При этом на Фиг. 1B, которая отличается от воплощения настоящего изобретения, диоксид кремния 3 локализован в фазе 2 ИК и не диспергирован в обеих фазах, хотя фаза 1 БК образует морскую фазу и фаза 2 ИК образует островную Фазу, аналогично Фиг. 1А.

(а) Стадия получения маточной смеси БК (стадия Х1 пластификации)

Способ получения маточной смеси БК особенно не ограничен и маточную смесь можно получить путем пластификации БК и диоксида кремния. Способ пластификации особенно не ограничен и можно использовать пластикатор, который обычно используют в резиновой промышленности, такой как смеситель Бенбери или вал с перфорированной рубашкой. Маточную смесь также можно приготовить, например, в виде влажной маточной смеси, получаемой путем смешивания латекса БК и водной дисперсии диоксида кремния.

Температура пластификации на стадии Х1 пластификации предпочтительно составляет не менее 80°С, более предпочтительно не менее 100°С, еще более предпочтительно не менее 140°С. Температура пластификации, составляющая не менее 80°С, обеспечивает достаточное развитие реакции силанового связывающего агента с диоксидом кремния и удовлетворительное диспергирование диоксида кремния и делает возможным легкое хорошо сбалансированное улучшение характеристики на снеге и льду и стойкости к истиранию. Далее, температура пластификации на стадии Х1 пластификации предпочтительно составляет не более 200°С, более предпочтительно не более 190°С, еще более предпочтительно не более 180°С. Температура пластификации, составляющая не более 200°С, как правило подавляет увеличение вязкости по Муни и делает обрабатываемость удовлетворительной. Далее, температура пластифицированного продукта во время выгрузки из пластикатора может составлять от 130°С до 160°С.

Время пластификации на стадии Х1 пластификации особенно не ограничено и обычно составляет 30 секунд или более, предпочтительно от 1 до 30 минут, более предпочтительно от 3 до 6 минут.

БК особенно не ограничен и можно использовать, например, БК, имеющий содержание цис-1,4 связей, составляющее менее 50% (БК с низким содержание цис-звеньев), БК, имеющий содержание цис-1,4 связей, составляющее не менее 90% (БК с высоким содержание цис-звеньев), бутадиеновый каучук на редкоземельной основе, синтезированный с использованием катализатора на основе редкоземельного элемента (БК на редкоземельной основе), БК, содержащий синдиотактический полибутадиеновый кристалл (содержащий СПК БК), модифицированный БК (модифицированный БК с высоким содержание цис-звеньев, модифицированный БК с низким содержание цис-звеньев) и т.п. Среди них предпочтительно использовать по меньшей мере один, выбранный из группы, состоящей из БК с высоким содержание цис-звеньев, БК с низким содержание цис-звеньев и модифицированного БК с низким содержание цис-звеньев, и использование БК с высоким содержание цис-звеньев является более предпочтительным.

Примеры БК с высоким содержание цис-звеньев включают BR730 и BR51, поставляемые JSR Corporation, BR1220, поставляемый ZEON CORPORATION, BR130B, BR150B и BR710, поставляемые Ube Industries, Ltd. И т.п. Среди БК с высоким содержание цис-звеньев особенно предпочтительными являются те, которые имеют содержание цис-1,4 связей, составляющее не менее 95%. Их можно использовать по-отдельности или можно использовать в сочетании два или более из них. Когда компаундируют БК с высоким содержание цис-звеньев, можно усилить низкотемпературную характеристику и стойкость к истиранию. Примеры БК с низким содержание цис-звеньев включают BR1250, поставляемый ZEON CORPORATION, и т.п. Их можно использовать по-отдельности или можно использовать в сочетании два или более из них.

Количество диоксида кремния, компаундируемого на стадии Х1 пластификации, предпочтительно составляет не менее 40 масс. частей, более предпочтительно не менее 50 масс. частей по отношению к 100 масс. частям БК. Когда количество диоксида кремния составляет не менее 40 масс. частей, как правило получают достаточный эффект локализации диоксида кремния в фазе БК. Далее, количество диоксида кремния, компаундируемого на стадии Х1 пластификации, предпочтительно составляет не более 100 масс. частей, более предпочтительно не более 80 масс. частей по отношению к 100 масс. частям БК. Когда количество диоксида кремния составляет не более 100 масс. частей, диспергирование диоксида кремния является легким и обрабатываемость можно сделать удовлетворительной.

Диоксид кремния особенно не ограничен и можно использовать обычные в шинной промышленности виды диоксида кремния, например, диоксид кремния (ангидрид кремниевой кислоты), полученный с помощью сухого способа, диоксид кремния (гидратированная кремниевая кислота), полученный с помощью влажного способа и т.п.

Удельная площадь поверхности по поглощению азота (N2SA) диоксида кремния предпочтительно составляет не менее 70 м2/г, более предпочтительно не менее 140 м2/г. Когда диоксид кремния имеет N2SA не менее 70 м2/г, можно получить достаточное усиление и стойкость к разрыву и стойкость к истиранию можно сделать удовлетворительными. N2SA диоксида кремния предпочтительно составляет не более 220 м2/г, более предпочтительно не более 200 м2/г. Когда N2SA диоксида кремния составляет не более 220 м2/г, дисперсия диоксида кремния является легкой и обрабатываемость можно сделать удовлетворительной. В данном документе N2SA диоксида кремния является величиной, измеренной с помощью способа БЭТ в соответствии с ASTM D3037-81.

На стадии Х1 пластификации предпочтительно пластифицировать силановый связывающий агент вместе с диоксидом кремния. Силановый связывающий агент особенно не ограничен и можно использовать любые силановые связывающие агенты, которые были использованы в резиновой промышленности в сочетании с диоксидом кремния. Их примеры включают сульфидные силановые связывающие агенты, такие как бис(3-триэтоксисилилпропил)тетрасульфид, бис(2-триэтоксисилилэтил)тетрасульфид, бис(3-триметоксисилилпропил)тетрасульфид, бис(2-триметоксисилилэтил)тетрасульфид, бис(3-триэтоксисилилпропил)трисульфид, бис(3-метоксисилилпропил)трисульфид, бис(3-триэтоксисилилпропил)дисульфид, бис(3-триметоксисилилпропил)дисульфид, 3-триметоксисилилпропил-N,N-диметилтиокарбамоил тетрасульфид, 3-триэтоксисилилпропил-N,N-диметилтиокарбамоил тетрасульфид, 2-триэтоксисилилэтил-N,N-диметилтиокарбамоил тетрасульфид, 2-триметоксисилилэтил-N,N-диметилтиокарбамоил тетрасульфид, 3-триметоксисилилпропилбензотиазолил тетрасульфид, 3-триэтоксисилилпропилбензотиазол тетрасульфид, 3-триэтоксисилилпропил метакрилат моносульфид и 3-триметоксисилилпропил метакрилат моносульфид, меркапто силановые связывающие агенты, такие как 3-меркаптопропилтриметоксисилан, 3-меркаптопропилтриэтоксисилан, 2-меркаптоэтилтриметоксисилан и 2-меркаптоэтилтриэтоксисилан, виниловые силановые связывающие агенты, такие как винилтриэтоксисилан и винилтриметоксисилан, амино силановые связывающие агенты, такие как 3-аминопропилтриэтоксисилан, 3-аминопропилтриметоксисилан, 3-(2-аминоэтил)аминопропилтриэтоксисилан и 3-(2-аминоэтил)аминопропилтриметоксисилан, глицидокси силановые связывающие агенты, такие как γ-глицидоксипропилтриэтоксисилан, γ-глицидоксипропилтриметоксисилан, γ-глицидоксипропилметилдиэтоксисилан и γ-глицидоксипропилметилдиметоксисилан, нитро силановые связывающие агенты, такие как 3-нитропропилтриметоксисилан и 3-нитропропилтриэтоксисилан, хлорные силановые связывающие агенты, такие как 3-хлорпропилтриметоксисилан, 3-хлорпропилтриэтоксисилан, 2-хлорэтилтриметоксисилан и 2-хлорэтилтриэтоксисилан и т.п. Эти силановые связывающие агенты можно использовать по-отдельности или можно использовать в сочетании два или более из них. Среди них, с точки зрения хорошей реакционной способности с диоксидом кремния, сульфидные силановые связывающие агенты являются предпочтительными и особенно предпочтительным является бис(3-триэтоксисилилпропил)дисульфид.

Когда силановый связывающий агент компаундируют, его содержание предпочтительно составляет не менее 3 масс. частей, более предпочтительно не менее 6 масс. частей по отношению к 100 масс. частям диоксида кремния. Содержание силанового связывающего агента, составляющее не менее 3 масс. частей, делает возможным получение удовлетворительной прочности на разрыв. Содержание силанового агента по отношению к 100 масс. частям диоксида кремния предпочтительно составляет не более 12 масс. частей, более предпочтительно не более 10 масс. частей. Содержание силанового связывающего агента, составляющее не более 12 масс. частей, делает возможным получение эффекта возмещения возрастания стоимости.

(б) Стадия получения маточной смеси ИК (стадия Х2 пластификации)

Маточную смесь ИК можно получить путем пластификации ИК и диоксида кремния. Способ пластификации и условия пластификации являются такими же, как на вышеупомянутой стадии Х1 пластификации. Далее, маточную смесь ИК можно получить в виде влажной маточной смеси, полученной путем смешивания латекса ИК с водной дисперсией диоксида кремния таким же образом, как и на стадии Х1 пластификации.

Изопреновый каучук, используемый в настоящем изобретении, особенно не ограничен и можно использовать обычные изопреновые каучуки, которые использовали в резиновой промышленности, и они представляют собой, например, натуральные каучуки, такие как SIR20, RSS#3 и TSR20. Далее, в настоящем изобретении изопреновый каучук включает исправленный натуральный каучук, модифицированный натуральный каучук, синтетический изопреновый каучук и модифицированный синтетический изопреновый каучук.

Количество диоксида кремния, компаундируемого на стадии Х2 пластификации, предпочтительно составляет не менее 15 масс. частей, более предпочтительно не менее 30 масс. частей по отношению к 100 масс. частям ИК. Когда компаундируемое количество диоксида кремния составляет не менее 15 масс. частей, можно получить достаточный эффект диспергирования диоксида кремния. Далее, количество диоксида кремния, компаундируемого на стадии Х2 пластификации, предпочтительно составляет не более 100 масс. частей, более предпочтительно не более 80 масс. частей по отношению к 100 масс. частям ИК. Когда компаундируемое количество диоксида кремния составляет не более 100 масс. частей, диспергирование диоксида кремния может быть легким и обрабатываемость может быть удовлетворительной.

Диоксид кремния, используемый на стадии Х2 пластификации, особенно не ограничен и является таким, как объяснено на стадии Х1 пластификации.

На стадии Х2 пластификации также предпочтительно пластифицировать силановый связывающий агент вместе с диоксидом кремния и силановый связывающий агент является таким, как объяснено на стадии Х1 пластификации.

(в) Стадия пластификации маточной смеси БК и маточной смеси ИК (стадия Y пластификации)

Пластифицируют маточную смесь БК, полученную на стадии Х1 пластификации, и маточную смесь ИК, полученную на стадии Х2 пластификации. При рассмотрении способа пластификации пластикатор, который обычно используют в резиновой промышленности, такой как смеситель Бенбери, вал с перфорированной рубашкой или подобное устройство можно использовать таким же образом, как и на вышеупомянутых стадиях пластификации Х1 и Х2, и пластификацию можно выполнять при условиях, обычно применяемых в резиновой промышленности.

Температура пластификации на стадии Y пластификации предпочтительно составляет не менее 80°С, более предпочтительно не менее 100°С, еще более предпочтительно не менее 145°С. Когда температура пластификации составляет не менее 80°С, реакция силанового связывающего агента с диоксидом кремния может полностью развиться, и диоксид кремния можно удовлетворительно диспергировать, таким образом делая возможным легкое хорошо сбалансированное улучшение характеристики на снеге и льду и стойкости к истиранию. Далее, температура пластификации на стадии Y пластификации предпочтительно составляет не более 200°С, более предпочтительно не более 190°С, еще более предпочтительно не более 160°С. Когда температура пластификации составляет не более 200°С, существует направленность к тому, что возрастание вязкости по Муни можно подавить и обрабатываемость может быть удовлетворительной. Более того, температура пластифицированного продукта во время выгрузки из пластикатора может составлять от 130°С до 160°С.

Время пластификации на стадии Y пластификации особенно не ограничено и обычно составляет 30 секунд или более, предпочтительно от 1 до 30 минут, более предпочтительно от 2 до 6 минут.

В способе получения вулканизированной резиновой смеси по настоящему изобретению помимо вышеупомянутых материалов в окончательно получаемой вулканизированной резиновой смеси на стадии Х1 пластификации, стадии Х2 пластификации, стадии Y пластификации или на других стадиях не менее 0,5 масс. частей смолы на основе терпена пластифицируют с 100 масс. частями каучукового компонента, содержащего изопреновый каучук и бутадиеновый каучук. Путем компаундирования смолы на основе терпена можно улучшить характеристику на влажном покрытии, при этом поддерживая совместимость характеристики на льду со стойкостью к истиранию. Поэтому, когда полученную резиновую смесь используют в элементах шины, таких как протектор (в особенности беговой дорожке протектора), можно обеспечить нешипованную шину, имеющую превосходно сбалансированные эти характеристики. Стадия, на которой пластифицируют смолу на основе терпена, особенно не ограничена, и предпочтительной является стадия Х1 пластифицирования или стадия Х2 пластифицирования.

В данном документе «смола на основе терпена» является смолой, полученной с использованием природного материала, и обычно означает смолу, полученную полимеризацией, в качестве мономера, терпенового соединения, содержащегося в растительном эфирном масле, полученном из листьев, ствола или корней растения. Терпеновое соединение обычно является соединением, содержащим терпен в качестве основной структуры, которое является полимером изопрена (C5H8), классифицированное на монотерпен (C10H16), сесквитерпен (С15Н24), дитерпен (С20Н32) или подобные соединения. Его примеры включают α-пинен, β-пинен, дипентен, лимонен, мирцен, алооцимен, оцимен, α-фелландрен, α-терпинен, γ-терпинен, терпинолен, 1,8-цинеол, 1,4-цинеол, α-терпинеол, β-терпинеол, γ-терпинеол, камфен, трициклен, сабинен, параментоловые диены, карены и т.п.

Примеры смол на основе терпена включают терпеновые смолы, полученные с использованием вышеупомянутых терпеновых соединений в качестве исходного материала, такие как α-пиненовая смола, β-пиненовая смола, лимоненовая смола, дипентеновая смола и β-пиненовая/лимоненовая смола, ароматические модифицированные терпеновые смолы, полученные с использованием терпенового соединения и ароматического соединения в качестве исходных материалов, терпеновые фенольные смолы, полученные с использованием терпенового соединения и фенольного соединения в качестве исходных материалов, гидрированные терпеновые смолы, полученные путем подвергания терпеновых смол обработке гидрированием и т.п.

Примеры ароматических соединений в качестве исходных материалов для ароматических модифицированных терпеновых смол включают стирол, α-метилстирол, винилтолуол, дивинилтолуол и т.п. Далее, примеры фенольных соединений в качестве исходных материалов для терпеновых фенольных смол включают фенол, бисфенол А, крезол, ксиленол и т.п.

Температура размягчения смолы на основе терпена предпочтительно составляет 150°С или ниже, более предпочтительно 120°С или ниже. Когда температура размягчения смолы на основе терпена составляет 150°С или ниже, существует тенденция к однородному диспергированию смолы на основе терпена во время пластификации и липкость смолы на основе терпена является достаточной.

В качестве вышеупомянутых смол на основе терпена можно подходящим образом использовать промышленно поставляемые смолы на основе терпена, например, PX300N (поставляемая YASUHARA CHEMICAL CO., LTD, температура размягчения 30°С), PX1150N (поставляемая YASUHARA CHEMICAL CO., LTD, температура размягчения 115°С) и т.п.

Содержание смолы на основе терпена составляет 0,5 масс. частей или более, предпочтительно 2 масс. части или более по отношению к 100 масс. частям каучукового компонента, содержащего изопреновый каучук и бутадиеновый каучук. Когда содержание смолы на основе терпена составляет менее 0,5 масс. частей, существует проблема, состоящая в том, что липкость, необходимая для обработки, является недостаточной.

Когда вулканизированную резиновую смесь по настоящему изобретению используют для протектора шины, содержание смолы на основе терпена предпочтительно составляет не более 80 масс. частей, более предпочтительно не более 70 масс. частей по отношению к 100 масс. частям каучукового компонента, содержащего изопреновый каучук и бутадиеновый каучук. Когда резиновую смесь по настоящему изобретению используют для протектора шины, если содержание смолы на основе терпена составляет не более 80 масс. частей, липкость и обрабатываемость как правило являются удовлетворительными.

В способе получения вулканизированной резиновой смеси по настоящему изобретению помимо вышеупомянутых материалов на стадии Х1 пластификации, стадии Х2 пластификации, стадии Y пластификации и других стадиях по необходимости можно пластифицировать различные материалы, обычно используемые в резиновой промышленности, такие как каучуковые компоненты, отличные от ИК и БК, наполнитель, такой как сажа, масло, воск, антиоксидант, стеариновая кислота и оксид цинка.

Примеры других каучуковых компонентов включают диеновые каучуки, такие как стирол-бутадиеновый каучук.

Примеры сажи включают печную сажу, ацетиленовую сажу, термическую сажу, газовую канальную сажу, графит и т.п. и эти сажи можно использовать по-отдельности или можно использовать в сочетании две или более из них. Среди них печная сажа является предпочтительной по той причине, что можно хорошо сбалансировано улучшить низкотемпературную характеристику и стойкость к истиранию. Стадия пластификации сажи особенно не ограничена и стадия Х2 пластификации является предпочтительной по той причине, что диоксид кремния преимущественно диспергируется в фазе БК.

Удельная площадь поверхности по поглощению азота (N2SA) сажи предпочтительно составляет не менее 70 м2/г, более предпочтительно не менее 90 м2/г с точки зрения, что можно получить достаточные свойство укрепления и стойкость к истиранию. Далее, N2SA сажи предпочтительно составляет не более 300 м2/г, более предпочтительно не более 250 м2/г с точки зрения, что ее дисперсия является хорошей и затруднено возрастание выработки тепла. N2SA можно измерить согласно JIS K 6217-2 "Carbon black for rubber industry - Fundamental characteristics - Part 2: Determination of specific surface area - Nitrogen adsorption methods - Single-point procedures".

Когда компаундируют сажу, ее содержание предпочтительно составляет не менее 1 масс. части, более предпочтительно не менее 5 масс. частей по отношению к 100 масс. частям всех каучуковых компонентов. Когда содержание сажи составляет не менее 1 масс. части, как правило получают достаточное свойство укрепления. Далее, содержание сажи предпочтительно составляет не более 95 масс. частей, более предпочтительно не более 60 масс. частей, еще более предпочтительно не более 20 масс. частей. Когда содержание сажи составляет не более 95 масс. частей, получают хорошую обрабатываемость, выработку тепла можно подавить и стойкость к истиранию можно улучшить.

Масло особенно не ограничено и, например, можно использовать технологическое масло, растительные жиры и масла или их смеси. Примеры технологического масла включают парафиновое технологическое масло, ароматическое технологическое масло, нафтеновое технологическое масло и т.п. Примеры растительных масел и жиров включают касторовое масло, хлопковое масло, льняное масло, рапсовое масло, соевое масло, пальмовое масло, кокосовое масло, арахисовое масло, канифольное масло, скипидар, хвойную смолу, таловое масло, кукурузное масло, рисовое масло, сафлоровое масло, кунжутное масло, оливковое масло, подсолнечное масло, косточковое пальмовое масло, масло камелии, масло жожоба, масло ореха макадамии, тунговое масло и т.п. Среди них предпочтительными являются технологические масла и особенно предпочтительным является использование парафинового технологического масла.

Хотя масла можно не компаундировать, предпочтительно компаундировать не менее 10 масс. частей масел по отношению к 100 масс. частям всех каучуковых компонентов с той точки зрения, что легко проявляется характеристика на снеге и льду, требуемая для нешипованной шины. Далее, содержание масла предпочтительно составляет не более 55 масс. частей, более предпочтительно не более 40 масс. частей. Когда содержание масла составляет не более 55 масс. частей, существует тенденция, состоящая в том, что предотвращают ухудшение обрабатываемости, понижение стойкости к истираню и понижение стойкости к старению.

Антиоксидант, компаундируемый в настоящем изобретении, можно надлежащим образом выбрать из соединений амина, фенола и имидазола и металлических солей карбаминовой кислоты. Эти антиоксиданты можно использовать по-отдельности или можно использовать в сочетании два или более из них. Среди них аминовые антиоксиданты являются предпочтительными по той причине, что можно значительно улучшить стойкость к озону и эффект проявления такого свойства можно поддерживать в течение длительного периода времени, и более предпочтительным является N-(1,3-диметилбутил)-N'-фенил-п-фенилендиамин.

Когда компаундируют антиоксидант, его содержание предпочтительно составляет не менее 0,5 масс. части, более предпочтительно не менее 1,0 масс. части, еще более предпочтительно не менее 1,2 масс. части по отношению к 100 масс. частям всех каучуковых компонентов. Когда содержание антиоксиданта составляет не менее 0,5 масс. части, как правило получают достаточную стойкость к озону. Далее, содержание антиоксиданта предпочтительно составляет не более 8 масс. частей, более предпочтительно не более 4 масс. частей, еще более предпочтительно не более 2,5 масс. частей. Когда содержание антиоксиданта составляет не более 8 масс. частей, существует тенденция, состоящая в том, что можно подавить обесцвечивание и можно подавить сход красителя.

Любой воск, стеариновую кислоту и оксид цинка, которые обычно используют в резиновой промышленности, можно использовать подходящим образом.

(г) Стадия вулканизации (стадия F пластификации и стадия вулканизации)

Вулканизирующий агент и ускоритель вулканизации согласно требованиям пластифицируют с пластифицированным продуктом, полученным на вышеупомянутой стадии Y пластификации, на стадии F пластификации с получением пластифицированного продукта (не вулканизированная резиновая смесь). Затем эту не вулканизированную резиновую смесь формуют в требуемую форму, которую прессуют в виде элемента шины, за чем следует вулканизация в соответствии с известным способом с получением вулканизированной резиновой смеси по настоящему изобретению.

На стадии F пластификации пластификацию начинают примерно с 50°С, когда пластикатор является холодным, и примерно с 80°С, когда пластикатор используют непрерывно, и ее можно выполнять до тех пор, пока температура пластифицируемого продукта во время выгрузки из пластикатора не достигнет 95°С-110°С.

Температура вулканизации предпочтительно составляет не менее 120°С, более предпочтительно не менее 140°С и предпочтительно она составляет не более 200°С, более предпочтительно не более 180°C с той точки зрения, что можно удовлетворительно получить эффект настоящего изобретения. Время вулканизации предпочтительно составляет от 5 до 30 минут с той точки зрения, что можно удовлетворительно получить эффект настоящего изобретения.

Вулканизирующий агент особенно не ограничен и можно использовать те, которые обычно использовали в резиновой промышленности, и предпочтительными являются вулканизирующие агенты, содержащие атом серы, и особенно предпочтительно используют порошок серы.

Ускоритель вулканизации также особенно не ограничен и можно использовать те, которые обычно использовали в резиновой промышленности.

Вулканизированная резиновая смесь, полученная с помощью вышеупомянутого способа получения вулканизированной резиновой смеси по настоящему изобретению, содержит фазу, содержащую бутадиеновый каучук и диоксид кремния (фаза БК), и фазу, содержащую изопреновый каучук и диоксид кремния (фаза ИК), и фаза БК и фаза ИК являются несмешивающимися друг с другом. В данном документе «несмешивающийся» означает, например, что усредненный эквивалентный радиус окружности непрерывной фазы в сечении вулканизированной резиновой смеси составляет 100 нм или более и его можно легко оценить, например, с помощью изображения, полученного с помощью сканирующего электронного микроскопа (СЭМ).

Далее, в вулканизированной резиновой смеси, полученной способом получения вулканизированной резиновой смеси по настоящему изобретению, так как относительное содержание α диоксида кремния в фазе БК удовлетворяет следующему соотношению 1, стойкость к истиранию вулканизированной резиновой смеси усиливается, и когда вулканизированную резиновую смесь используют для протектора, характеристика на льду также усиливается. В данном документе «относительное содержание α диоксида кремния в фазе БК» представляет собой показатель, указывающий какое количество диоксида кремния от общего количества диоксида кремния в резиновой смеси присутствует в фазе БК спустя 100-500 часов после завершения стадии вулканизации.

где α = количество диоксида кремния в фазе БК / (количество диоксида кремния в фазе БК + количество диоксида кремния в фазе ИК).

Конкретно, например, вулканизированную резиновую смесь подвергают поверхностному формованию с получением образца. На фотографии сканирующего электронного микроскопа (СЭМ) одного образца выбирают десять областей 2 мкм × 2 мкм, которые не перекрывают друг друга. В каждой области измеряют площадь диоксида кремния на единицу площади и площадь диоксида кремния в фазе БК на единицу площади для вычисления относительного содержания γ диоксида кремния в фазе БК. Когда можно подтвердить, что разница между максимальным значением и минимальным значением γ в десяти областях находится в пределах 10%, среднее значение γ в десяти областях устанавливают как α.

Относительное содержание α диоксида кремния в фазе БК составляет не менее 0,3, предпочтительно не менее 0,5. Когда относительное содержание α диоксида кремния в фазе БК составляет менее 0,3, существует тенденция, состоящая в том, что нельзя ожидать улучшения стойкости к истиранию и характеристики на льду, и они скорее ухудшаются. Относительное содержание α диоксида кремния в фазе БК составляет не более 0,7, предпочтительно не более 0,6. Когда относительное содержание α диоксида кремния в фазе БК составляет более 0,7, существует тенденция, состоящая в том, что нельзя ожидать особенного улучшения стойкости к истиранию и она скорее ухудшается.

Вулканизированная резиновая смесь, полученная способом получения вулканизированной резиновой смеси по настоящему изобретению, является такой, что доля β бутадиенового каучука удовлетворяет следующему соотношению 2:

где β = масса бутадиенового каучука в вулканизированной резиновой смеси / (масса бутадиенового каучука в вулканизированной резиновой смеси + масса изопренового каучука в вулканизированной резиновой смеси). Масса бутадиенового каучука в вулканизированной резиновой смеси и масса изопренового каучука в вулканизированной резиновой смеси соответствуют содержаниям соответствующих каучуков, компаундированных при получении вулканизированной резиновой смеси.

Доля β бутадиенового каучука составляет не менее 0,4, предпочтительно не менее 0,5. Когда доля β бутадиенового каучука составляет менее 0,4, существует тенденция, состоящая в том, что нельзя ожидать усиления полученной характеристики на льду. Далее, доля β бутадиенового каучука составляет не более 0,8, предпочтительно не более 0,7. Когда доля β бутадиенового каучука превышает 0,8, содержание бутадиенового каучука становится меньше и существует тенденция, состоящая в том, что нельзя получить достаточные прочность на разрыв и стойкость к истиранию.

В вулканизированной резиновой смеси, полученной способом получения вулканизированной резиновой смеси по настоящему изобретению, полное содержание бутадиенового каучука и изопренового каучука во всех каучуковых компонентах предпочтительно составляет не менее 70 масс. %, более предпочтительно не менее 80 масс. %, еще более предпочтительно 90 масс. %, особенно предпочтительно 100 масс. %. По мере того, как полное содержание бутадиенового каучука и изопренового каучука становится выше, низкотемпературная характеристика является превосходной и может проявляться требуемая характеристика на снеге и льду. Поэтому предпочтительно использовать каучуковые компоненты, состоящие из бутадиенового каучука и изопренового каучука.

С помощью вышеупомянутого способа получения вулканизированной резиновой смеси по настоящему изобретению диоксид кремния, который легко локализуется в ИК, также можно локализовать в БК, таким образом делая возможным дисперсию диоксида кремния во всей вулканизированной резиновой смеси. Таким образом, характеристику на льду можно улучшить с помощью диоксида кремния без ухудшения хорошей стойкости к истиранию изопренового каучука и эти характеристики можно получить хорошо сбалансированным образом.

Вулканизированная резиновая смесь согласно другому воплощению настоящего изобретения представляет собой вулканизированную резиновую смесь, содержащую фазу, содержащую бутадиеновый каучук и диоксид кремния (фаза БК) и фазу, содержащую изопреновый каучук и диоксид кремния (фаза ИК), где фаза БК и фаза ИК являются несмешивающимися друг с другом, вулканизированная резиновая смесь содержит смолу на основе терпена в количестве не менее 0,5 масс. частей по отношению к 100 масс. частям каучуковых компонентов, содержащих изопреновый каучук и бутадиеновый каучук, относительное содержание α диоксида кремния в фазе БК спустя 100-500 часов после завершения стадии вулканизации удовлетворяет следующему соотношению 1, и доля β бутадиенового каучука удовлетворяет следующему соотношению 2:

где α = количество диоксида кремния в фазе БК / (количество диоксида кремния в фазе БК + количество диоксида кремния в фазе ИК) и β = масса бутадиенового каучука в вулканизированной резиновой смеси / (масса бутадиенового каучука в вулканизированной резиновой смеси + масса изопренового каучука в вулканизированной резиновой смеси), и вулканизированную резиновую смесь можно получить, например, с помощью вышеупомянутого способа получения вулканизированной резиновой смеси по настоящему изобретению.

Объяснение, сделанное в данном документе по поводу вулканизированной резиновой смеси, применимо не только к вышеупомянутой вулканизированной резиновой смеси согласно одному воплощению настоящего изобретения, но также к вулканизированной резиновой смеси, полученной с помощью вышеупомянутого способа получения вулканизированной резиновой смеси согласно одному воплощению настоящего изобретения, и утверждения, сделанные в данном документе при объяснении способа получения вулканизированной резиновой смеси согласно одному воплощению настоящего изобретения, относящиеся к соотношениям при компаундировании различных материалов, свойствам полученной вулканизированной резиновой смеси и т.п., также применимы к вышеупомянутой вулканизированной резиновой смеси согласно одному воплощению настоящего изобретения.

В вулканизированной резиновой смеси по настоящему изобретению бутадиеновый каучук образует морскую фазу и изопреновый каучук образует островную фазу и относительное содержание диоксида кремния в бутадиеновом каучуке составляет 30% или более. Когда не наблюдается достаточная локализация диоксида кремния в бутадиеновом каучуке, а именно когда относительное содержание диоксида кремния в фазе БК составляет менее 0,3, так как твердость изопренового каучука как такового как правило больше твердости бутадиенового каучука, возникает дополнительная разница в твердости, обусловленная положением диоксида кремния, и как правило наблюдается понижение стойкости к истиранию.

Предпочтительно, чтобы вулканизированная резиновая смесь по настоящему изобретению содержала от 25 до 120 масс. частей наполнителя и от 15 до 80 масс. частей пластификатора по отношению к 100 масс. частям каучуковых компонентов, содержащих изопреновый каучук и бутадиеновый каучук.

Содержание наполнителя предпочтительно составляет не менее 25 масс. частей, более предпочтительно не менее 30 масс. частей по отношению к 100 масс. частям каучуковых компонентов. Когда содержание наполнителя составляет не менее 25 масс. частей, существует тенденция, состоящая в том, что стойкость к истиранию становится удовлетворительной. Также, содержание наполнителя предпочтительно составляет не более 120 масс. частей, более предпочтительно не более 70 масс. частей. Когда содержание наполнителя составляет не более 120 масс. частей, существует тенденция, состоящая в том, что усиливаются обрабатываемость и технологичность и предотвращается понижение низкотемпературной характеристики, обусловленное повышенным количеством наполнителя. Примеры наполнителей включают диоксид кремния, сажу, гидроксид алюминия и т.п. и предпочтительно, чтобы диоксид кремния смешивали в количестве, предпочтительно составляющем не менее 50 масс. %, более предпочтительно не менее 70 масс. % по отношению к полному количеству наполнителя.

Полное содержание диоксида кремния предпочтительно составляет не менее 25 масс. частей, более предпочтительно не менее 38 масс. частей по отношению к 100 масс. частям каучуковых компонентов. Когда полное содержание диоксида кремния составляет не менее 25 масс. частей, существует тенденция, состоящая в том, что стойкость к истиранию и стойкость к разрыву становятся удовлетворительными. Далее, полное содержание диоксида кремния предпочтительно составляет не более 100 масс. частей, более предпочтительно не более 80 масс. частей по отношению к 100 масс. частям каучуковых компонентов. Когда полное содержание диоксида кремния составляет не более 100 масс. частей, существует тенденция, состоящая в том, что усиливаются обрабатываемость и технологичность и предотвращается понижение низкотемпературной характеристики, обусловленное повышенным количеством диоксида кремния.

Содержание пластификатора предпочтительно составляет не менее 15 масс. частей, более предпочтительно не менее 20 масс. частей по отношению к 100 масс. частям каучуковых компонентов. Когда содержание пластификатора составляет не менее 15 масс. частей, существует тенденция, состоящая в том, что проявляется характеристика на снеге и льду, требуемая для нешипованной шины, и усиливается характеристика на влажном покрытии. Также, содержание пластификатора предпочтительно составляет не более 80 масс. частей, более предпочтительно не более 70 масс. частей. Когда содержание пластификатора составляет не более 80 масс. частей, существует тенденция, состоящая в том, что предотвращают понижение обрабатываемости, понижение стойкости к истиранию и ухудшение стойкости к старению. Примеры пластификаторов включают ароматическое масло, нафтеновое масло, парафиновое масло, смолу на основе терпена и т.п.

Вулканизированную резиновую смесь согласно одному воплощению настоящего изобретения и вулканизированную резиновую смесь, полученную способом получения вулканизированной резиновой смеси согласно одному воплощению настоящего изобретения, можно использовать для применения в шине, например, для таких элементов шины, как протектор, каркас, боковина и закраина, а также других промышленных продуктов, таких как стойкая к вибрации резина, приводной ремень и трубчатый рукав. В частности, с точки зрения удовлетворительной характеристики на льду и стойкости к истиранию, вулканизированную резиновую смесь используют подходящим образом в протекторе и, в случае протектора с двухслойной структурой, содержащего беговую дорожку протектора и подпротекторный слой, ее подходящим образом используют в беговой дорожке протектора.

Нешипованную шину по настоящему изобретению можно получить обычным способом, используя вулканизированную резиновую смесь согласно одному воплощению настоящего изобретения. А именно, резиновую смесь по настоящему изобретению обрабатывают экструзией в форму протектора шины в ее не вулканизированном состоянии и далее полученный экструдированный продукт спрессовывают с другими деталями шины с образованием не вулканизированной шины на формовочной машине для шин обычным способом формования. Нешипованную шину по настоящему изобретению можно получить путем нагрева и подвергания воздействию повышенного давления этой не вулканизированной шины в вулканизаторе.

Примеры

Настоящее изобретение объясняют ниже с помощью примеров, но оно не ограничено только данными примерами.

Ниже в совокупности показаны различные виды химикатов, использованные в примерах и сравнительных примерах.

Бутадиеновый каучук (БК1): BR730, поставляемый JSR Corporation (содержание цис-1,4 = 95%).

Бутадиеновый каучук (БК2): BR1250, поставляемый ZEON CORPORATION (содержание цис-1,4 = 45%).

Изопреновый каучук (ИК1): Натуральный каучук (НК) (RSS#3)

Изопреновый каучук (ИК2): Натуральный каучук (НК) (TSR20)

Сажа: DIABLACK I (высоко износостойкая печная сажа, N2SA=114 м2/г, средний размер частиц = 23 нм), поставляемая Mitsubishi Chemical Corporation.

Диоксид кремния: ULTRASIL (зарегистрированная торговая марка) VN3 (N2SA=175 м2/г), поставляемый EVONIK INDUSTRIES AG.

Силановый связывающий агент: Si266, поставляемый EVONIK INDUSTRIES AG.

Смола на основе терпена: терпеновая смола PX300N, поставляемая YASUHARA CHEMICAL CO., LTD (температура размягчения 30°С).

Минеральное масло: PS-32 (парафиновое технологическое масло), поставляемое Idemitsu Kosan Co., Ltd.

Стеариновая кислота: стеариновая кислота "Kiri", поставляемая NOF CORPORATION.

Оксид цинка: оксид цинка II, поставляемый MITSUI MINING & SMELTING CO., LTD.

Антиоксидант: NOCRAC 6C (N-(1,3-диметилбутил)-N-фенил-п-фенилендиамин), поставляемый OUCHI SHINKO CHEMICAL INDUSTRIAL CO., LTD.

Воск: воск Ozoace, поставляемый NIPPON SEIRO CO., LTD.

Сера: серный порошок, поставляемый TSURUMI CHEMICAL INDUSTRY CO., LTD.

Ускоритель вулканизации NS: NOCCELER NS (N-третбутил-2-бензотиазолилсульфенамид), поставляемый OUCHI SHINKO CHEMICAL INDUSTRIAL CO., LTD.

Ускоритель вулканизации DPG: NOCCELER D (1,3-дифенилгуанидин), поставляемый OUCHI SHINKO CHEMICAL INDUSTRIAL CO., LTD.

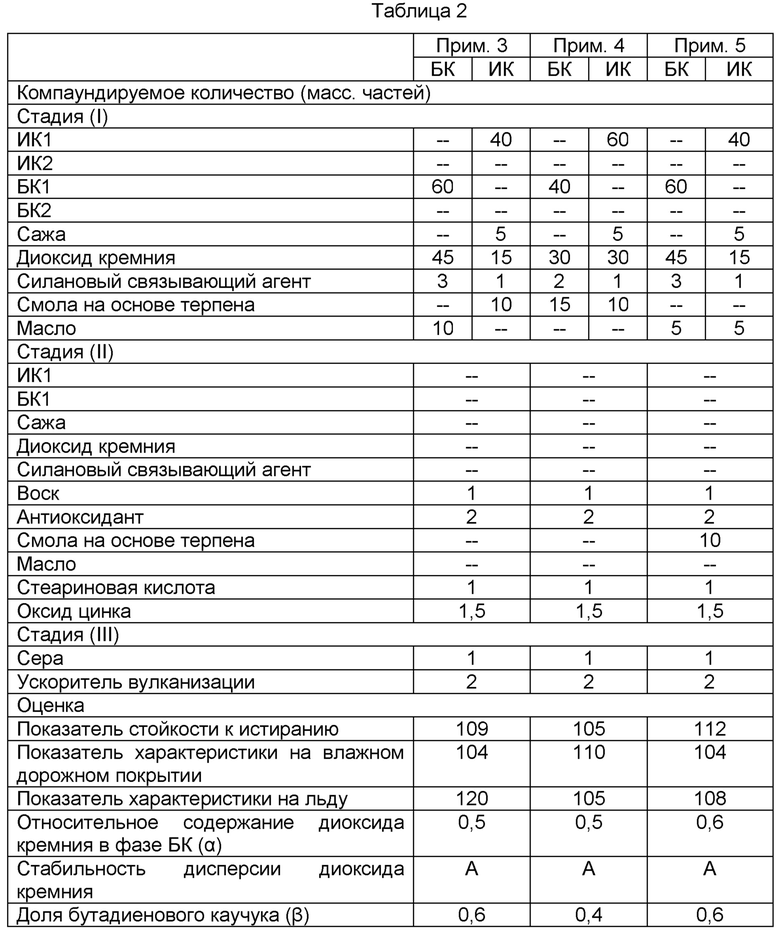

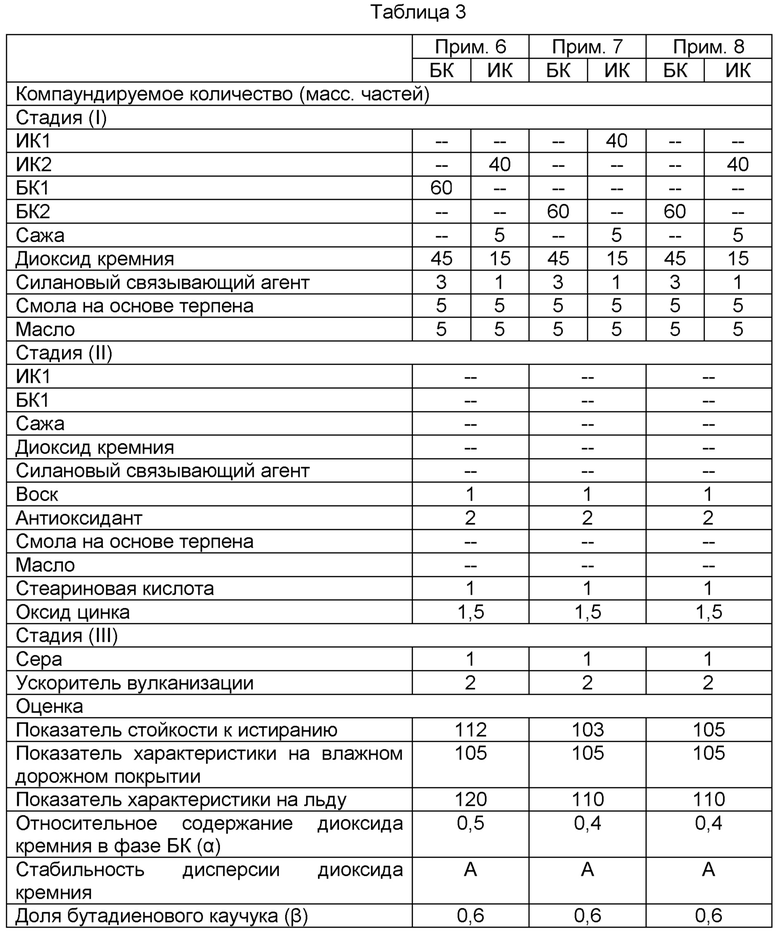

Примеры 1-8 и сравнительные примеры 1-6

В соответствии с составом, показанном на стадии (I) таблиц 1-3, каучуковые компоненты, диоксид кремния и другие материалы пластифицировали в течение трех минут с помощью смесителя Бенбери объемом 1,7 л при температуре компаундирования, составляющей во время выгрузки из смесителя 150°С, с получением пластифицированного продукта, содержащего бутадиеновый каучук и диоксид кремния (маточные смеси БК), и пластифицированного продукта, содержащего изопреновый каучук и диоксид кремния (маточные смеси ИК). Затем, оба полученных пластифицированных продукта и другие материалы в соответствии с составом, показанным на стадии (II) таблиц 1-3, пластифицировали в течение двух минут при температуре компаундирования, составляющей во время выгрузки из смесителя 150°С, с получением пластифицированного продукта. К полученному пластифицированному продукту добавляли серу и ускоритель вулканизации в соответствии с составом, показанном на стадии (III) таблиц 1-3, за чем следовала 5-ти минутная пластификация при температуре 150°C с использованием вала с перфорированной рубашкой с получением не вулканизированной резиновой смеси. В случае, когда на стадии (I) таблиц 1-3 не описывают никакого компаундируемого количества, выполняют только стадию (II).

Каждую из полученных не вулканизированных резиновых смесей подвергали вулканизации прессованием в течение 12 минут при 170°С, используя металлическую форму толщиной 0,5 мм, для получения каждой из вулканизированных резиновых смесей.

Далее, каждую из полученных вулканизированных резиновых смесей формовали в форму беговой дорожки протектора, которую затем спрессовывали с другими элементами шины, за чем следовала 15-ти минутная вулканизация при 170°C с получением нешипованной шины для испытания (размер шины 195/65R15).

Полученные вулканизированные резиновые смеси и нешипованные шины для испытания хранили при комнатной температуре и спустя 200 часов после завершения вулканизации (примерно спустя одну неделю) выполняли следующие испытания для оценки стойкости к истиранию, характеристики сцепления с влажным дорожным покрытием, характеристики на льду и локализации диоксида кремния. Далее, что касается вулканизированных резиновых смесей, их состояние спустя 200 часов после завершения вулканизации сравнивали с их состоянием спустя один год после завершения вулканизации и оценивали стабильность во времени диспергированного состояния диоксида кремния. Каждый из результатов испытания показан в таблицах 1-3.

Стойкость к истиранию

Потерю при истирании каждой вулканизированной резиновой смеси измеряли с помощью установки для испытаний на износ от истирания Лембурна, поставляемой IWAMOTO Quartz GlassLabo Co., Ltd. при условиях скорости вращения поверхности, составляющей 50 м/мин, нагрузке 3,0 кг, количестве падающего песка 15 г/мин и коэффициенте проскальзывания 20% и получали обратную величину потери при истирании. Обратную величину потери при истирании сравнительного примера 1 принимают за 100 и обратные величины других потерь при истирании указывают в виде показателей. Чем больше показатель, тем более превосходной является стойкость к истиранию.

Характеристика сцепления с влажным дорожным покрытием

Каждую из шин для испытания монтировали на все колеса транспортного средства (отечественный (японский) легковой автомобиль с передним приводом и объемом двигателя 2000 куб. см) и измеряли тормозной путь при начальной скорости 100 км/ч на влажном асфальтовом дорожном покрытии. Результаты указаны в виде показателя. Чем больше показатель, тем более превосходной является характеристика проскальзывания на влажном дорожном покрытии (характеристика сцепления с влажным дорожным покрытием). Показатель вычисляли с помощью следующего уравнения:

Показатель характеристики сцепления с влажным дорожным покрытием = (Тормозной путь эталонного сравнительного примера) / (Тормозной путь каждого компаундированного состава) × 100

Характеристика на льду

Автомобильную обкатку на ледяной поверхности выполняли при следующих условиях, используя нешипованные шины примеров и сравнительных примеров, и оценивали характеристику на льду. Испытание выполняли на испытательном полигоне Sumitomo Rubber Industries, Ltd. в Найоро, Хоккайдо, и температура воздуха на снеге составляла от -2°С до -6°С. Шины для испытаний монтировали на отечественный легковой автомобиль с задним приводом и объемом двигателя 2000 куб. см и применяли торможение при скорости 30 км/ч. Измеряли остановочный путь, требуемый для остановки автомобиля после применения торможения, и его указывали в виде величины, вычисленной с помощью следующего уравнения по отношению к остановочному пути сравнительного примера 1:

Характеристика на льду = (Остановочный путь сравнительного примера 1) / (Остановочный путь каждого компаундированного состава) × 100

Оценка морфологии и оценка локализации диоксида кремния

Вулканизированную резиновую смесь подвергали поверхностному формованию и наблюдали с помощью сканирующего электронного микроскопа (СЭМ). Морфологию каждой фазы можно подтвердить путем сравнения контраста. В результате, в примерах и сравнительных примерах подтвердили, что фаза, содержащая бутадиеновый каучук (фаза БК), и фаза, содержащая изопреновый каучук (фаза ИК) являются несмешивающимися друг с другом. Фаза БК образовывала морскую фазу и фаза ИК образовывала островную фазу, и в примерах диоксид кремния был диспергирован как в фазе БК, так и в фазе ИК.

Диоксид кремния можно наблюдать в форме частиц. На фотографии СЭМ одного образца выбирали десять областей 2 мкм × 2 мкм каждая, которые не перекрывали друг друга. В каждой области измеряли площадь диоксида кремния на единицу площади каждой области и вычисляли относительное содержание γ диоксида кремния в фазе БК. После подтверждения, что разница между максимальным отношение и минимальным отношением среди отношений γ в десяти областях находится в пределе 10%, получали среднее значение отношений γ в десяти областях и указывали его как α.

Стабильность во времени диспергированного состояния диоксида кремния

В одной и той же вулканизированной резиновой смеси измеряли относительное содержание α диоксида кремния в фазе БК в состоянии один год после завершения вулканизации таким же образом, как и выше. Затем определяли коэффициент изменения, представляющий собой отношение относительного содержание α диоксида кремния в фазе БК в состоянии один год после завершения вулканизации к относительному содержанию α диоксида кремния в фазе БК в состоянии 200 часов после завершения вулканизации.

Коэффициент изменения (%) =  α(спустя один год) - α(спустя 200 часов)

α(спустя один год) - α(спустя 200 часов) / α(спустя 200 часов) × 100

/ α(спустя 200 часов) × 100

Оценивали стабильность во времени диспергированного состояния диоксида кремния для каждого из примеров и сравнительных примеров в соответствии со следующими критериями для оценки. Чем меньше коэффициент изменения, тем более удовлетворительным является результат оценки.

А: Коэффициент изменения находится в пределах 10%.

В: Коэффициент изменения превышает 10% и составляет не более 30%.

С: Коэффициент изменения превышает 30%.

Из результатов, показанных в таблицах 1-3, видно, что способом получения двух видов маточных смесей, одна из которых содержит БК и другая содержит ИК, где каждая из маточных смесей содержит диоксид кремния, и последующего пластифицирования маточных смесей, можно получить вулканизированную резиновую смесь, имеющую удовлетворительное относительное содержание α диоксида кремния в фазе БК и стабильность дисперсии диоксида кремния является удовлетворительной. Далее, видно, что при применении такой вулканизированной резиновой смеси, имеющей такое удовлетворительное относительное содержание α диоксида кремния в фазе БК, можно хорошо сбалансированным образом улучшить стойкость к истиранию и характеристику на льду. Далее, видно, что можно усилить характеристику на влажном дорожном покрытии, при этом поддерживая совместимость характеристики на льду со стойкостью к истиранию путем компаундирования смолы на основе терпена.

Объяснение символов

1 Фаза БК

2 Фаза ИК

3 Диоксид кремния

4 Сажа.

Изобретение относится к способу получения вулканизированной резиновой смеси и к нешипованной шине. Способ получения вулканизированной резиновой смеси включает: (а) стадию получения маточной смеси, содержащей бутадиеновый каучук и диоксид кремния, (б) стадию получения маточной смеси, содержащей изопреновый каучук и диоксид кремния, (в) стадию пластификации маточной смеси, полученной на стадии (а), и маточной смеси, полученной на стадии (б), и (г) стадию вулканизации пластифицированного продукта, полученного на стадии (в), где полученная вулканизированная резиновая смесь содержит фазу БК и фазу ИК, которые являются несмешивающимися друг с другом. Вулканизированная резиновая смесь содержит не менее 0,5 мас.ч. смолы на основе терпена на 100 мас.ч. каучуковых компонентов. Относительное содержание α диоксида кремния в фазе БК удовлетворяет соотношению 0,3≤α≤0,7 (соотношение 1), и доля β бутадиенового каучука удовлетворяет соотношению 0,4≤β≤0,8 (соотношение 2). Изобретение позволяет хорошо сбалансированным образом улучшить характеристику на льду, характеристику на влажном дорожном покрытии и стойкость к истиранию вулканизированной резиновой смеси и протектора шины. 3 н. и 6 з.п. ф-лы, 2 ил., 3 табл.

1. Способ получения вулканизированной резиновой смеси, включающий:

(а) стадию получения маточной смеси, содержащей бутадиеновый каучук и диоксид кремния,

(б) стадию получения маточной смеси, содержащей изопреновый каучук и диоксид кремния,

(в) стадию пластификации маточной смеси, полученной на стадии (а), и маточной смеси, полученной на стадии (б), и

(г) стадию вулканизации пластифицированного продукта, полученного на стадии (в),

где вулканизированная резиновая смесь содержит:

фазу, содержащую бутадиеновый каучук и диоксид кремния (фаза БК), и фазу, содержащую изопреновый каучук и диоксид кремния (фаза ИК),

при этом фаза БК и фаза ИК являются несмешивающимися друг с другом,

вулканизированная резиновая смесь содержит смолу на основе терпена в количестве не менее 0,5 мас.ч. по отношению к 100 мас.ч. каучуковых компонентов, содержащих изопреновый каучук и бутадиеновый каучук,

относительное содержание α диоксида кремния в фазе БК спустя 200 часов после завершения стадии вулканизации удовлетворяет следующему соотношению 1, и

доля β бутадиенового каучука удовлетворяет следующему соотношению 2:

где α = количество диоксида кремния в фазе БК / количество диоксида кремния в фазе БК + количество диоксида кремния в фазе ИК и β = масса бутадиенового каучука в вулканизированной резиновой смеси / масса бутадиенового каучука в вулканизированной резиновой смеси + масса изопренового каучука в вулканизированной резиновой смеси.

2. Способ получения по п. 1, в котором маточная смесь, содержащая бутадиеновый каучук и диоксид кремния, содержит не менее 40 мас.ч. диоксида кремния по отношению к 100 мас.ч. бутадиенового каучука.

3. Способ получения по п. 1 или 2, в котором маточная смесь, содержащая изопреновый каучук и диоксид кремния, содержит не менее 15 мас.ч. диоксида кремния по отношению к 100 мас.ч. изопренового каучука.

4. Способ получения по любому из пп. 1-3, в котором бутадиеновый каучук имеет содержание цис-1,4 связей, составляющее не менее 90%.

5. Способ получения по любому из пп. 1-4, в котором вулканизированная резиновая смесь содержит от 25 до 120 мас.ч. наполнителя и от 15 до 80 мас.ч. пластификатора по отношению к 100 мас.ч. каучукового компонента, содержащего изопреновый каучук и бутадиеновый каучук, и наполнитель содержит не менее 50 мас.% диоксида кремния по отношению к общему количеству наполнителя, где пластификатор включает ароматическое технологическое масло, нафтеновое технологическое масло, парафиновое технологическое масло и смолу на основе терпена.

6. Вулканизированная резиновая смесь, получаемая способом получения вулканизированной резиновой смеси по любому из пп. 1-5, содержащая: фазу, содержащую бутадиеновый каучук и диоксид кремния (фаза БК) и фазу, содержащую изопреновый каучук и диоксид кремния (фаза ИК),

где коэффициент изменения, представляющий собой отношение относительного содержание α диоксида кремния в фазе БК в состоянии один год после завершения вулканизации к относительному содержанию α диоксида кремния в фазе БК в состоянии 200 часов после завершения вулканизации, не превышает 10%.

7. Вулканизированная резиновая смесь по п. 6, в которой бутадиеновый каучук имеет содержание цис-1,4 связей, составляющее не менее 90%.

8. Вулканизированная резиновая смесь по пункту 6 или 7, содержащая от 25 до 120 мас.ч. наполнителя и от 15 до 80 мас.ч. пластификатора по отношению к 100 мас.ч. каучуковых компонентов, содержащих изопреновый каучук и бутадиеновый каучук, в которой наполнитель содержит не менее 50 мас.% диоксида кремния по отношению к общему количеству наполнителя, где пластификатор включает ароматическое технологическое масло, нафтеновое технологическое масло, парафиновое технологическое масло и смолу на основе терпена.

9. Нешипованная шина, содержащая протектор, состоящий из вулканизированной резиновой смеси по любому из пп. 6-8.

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Изложница с суживающимся книзу сечением и с вертикально перемещающимся днищем | 1924 |

|

SU2012A1 |

| Способ защиты переносных электрических установок от опасностей, связанных с заземлением одной из фаз | 1924 |

|

SU2014A1 |

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| US 20060160945 A1 (KAZUO HOCHI KOBE-SHI), 20.07.2006 | |||

| РЕЗИНОВАЯ СМЕСЬ ДЛЯ НЕШИПОВАННОЙ ШИНЫ И НЕШИПОВАННАЯ ШИНА, ПОЛУЧЕННАЯ С ИСПОЛЬЗОВАНИЕМ ЭТОЙ СМЕСИ | 2008 |

|

RU2441888C2 |

Авторы

Даты

2019-11-19—Публикация

2015-11-13—Подача