Область техники

Изобретение относится к шине, содержащей внутреннюю оболочку, состоящую из определенной резиновой смеси для внутренней оболочки.

Уровень техники

В последние годы возрастает потребность в снижении расхода топлива для шины, а также потребность в снижении расхода топлива для внутренней оболочки, которая расположена внутри шины и предназначена для снижения утечки воздуха из пневматической шины и улучшения сопротивления воздухопроницаемости.

Обычно резиновая смесь для внутренней оболочки имеет улучшенное сопротивление воздухопроницаемости при использовании резиновой смеси, включающей каучуковый компонент, в основном состоящий из каучука на основе бутила. Однако резиновая смесь, включающая большое количество каучука на основе бутила, имеет пониженную эффективность использования топлива и пониженную адгезию к другим элементам.

В JP 2011-057788 А описан способ получения внутренней оболочки меньшей толщины посредством использования внутренней оболочки с использованием полимерной композиции, в основном состоящей из полимерной смеси, включающей термопластичную смолу, которая обладает лучшим сопротивлением воздухопроницаемости, чем каучук на основе бутила, посредством чего предпринята попытка повысить эффективность использования топлива путем снижения массы шины. Однако, поскольку внутренняя оболочка, в основном состоящая из смолы, как правило, имеет небольшое относительное удлинение при разрыве, и ее физические свойства в значительной степени отличаются от свойств других элементов шины, которые в основном состоят из каучукового компонента, ухудшается обрабатываемость и адгезия к соседним элементам, а также возникает проблема с сопротивлением распространению трещины при изгибе.

В JP 2006-249147 А и JP 2008-297462 А описана безопасная для окружающей среды внутренняя оболочка, которая обладает улучшенной обрабатываемостью и сопротивлением распространению трещины при изгибе благодаря использованию резиновой смеси для внутренней оболочки, в основном состоящей из натурального каучука, чтобы снизить используемое количество нефтяных ресурсов, но остается возможность усовершенствования в отношении эффективности использования топлива.

Краткое описание изобретения

Целью изобретения является обеспечение шины, содержащей внутреннюю оболочку, состоящую из резиновой смеси для внутренней оболочки, которая имеет отличные характеристики в отношении стабильности вождения, эффективности использования топлива и баланса физических свойств, при поддержании сопротивления воздухопроницаемости и долговечности.

Изобретение относится к шине, содержащей внутреннюю оболочку, состоящую из резиновой смеси для внутренней оболочки, содержащей каучуковый компонент и добавки, для которой динамический модуль упругости Е* (МПа) и тангенс tanδ угла потерь, измеренные при температуре 70°C, начальной деформации 10% и динамической деформации 2%, удовлетворяют следующим формулам (1)-(3), коэффициент воздухопроницаемости составляет не более 12,00⋅10-14 см3⋅см/см2⋅с⋅Па и предел прочности при растяжении ПР (МПа) и относительное удлинение при разрыве УР (%) согласно измерениям в соответствии с JIS К6251 удовлетворяют следующим формулам (4) и (5):

Формула (1): E*/tanδ>17

Формула (2): 2,5<Е*<5

Формула (3): tanδ>0,15

Формула (4): УР>450

Формула (5): ПР⋅УР>10000

Предпочтительно резиновая смесь имеет твердость Hs при температуре 23°C согласно измерениям в соответствии с JIS К6253, метод типа А, не более 60.

Предпочтительно добавки включают диоксид кремния.

Предпочтительно добавки включают n (n является целым числом 2 или более) видов диоксида кремния, и содержание и удельная площадь поверхности, определенная по методу БЭТ, диоксида кремния удовлетворяет следующим формулам (6) и (7):

Формула (6): 10<Х1+Х2+…+Xn<40

Формула (7): 0,20<X1/Y1+X2/Y2+…+Xn/Yn<0,30,

где каждый из Х1, Х2, …Xn представляет собой содержание (масс. ч.) каждого диоксида кремния на 100 масс. ч. каучукового компонента, и каждый из Y1, Y2, …Yn представляет собой удельную площадь поверхности, определенную по методу БЭТ (м2/г), для каждого диоксида кремния.

Предпочтительно каучуковый компонент по существу не содержит каучук на основе бутила.

Предпочтительно добавки по существу не содержат ароматическое масло и минеральное масло.

Предпочтительно каучуковый компонент содержит 50 масс. % или более диенового каучука, содержащего в своей основной цепи функциональную группу, имеющую сродство к диоксиду кремния.

Предпочтительно добавки включают бензотиазолилсульфенимиды.

Согласно изобретению возможно обеспечить шину, содержащую внутреннюю оболочку, состоящую из резиновой смеси для внутренней оболочки, которая обладает отличными характеристиками в отношении стабильности вождения, эффективности топлива и баланса физических свойств, при поддержании сопротивления воздухопроницаемости и долговечности, при использовании шины, содержащей внутреннюю оболочку, состоящую из резиновой смеси для внутренней оболочки, содержащей каучуковый компонент и добавки, для которой динамический модуль упругости Е*(МПа) и тангенс tanδ угла потерь, измеренные при температуре 70°C, начальной деформации 10% и динамической деформации 2%, удовлетворяют определенным формулам, коэффициент воздухопроницаемости находится в определенном диапазоне, и предел прочности при растяжении ПР (МПа) и удлинение при разрыве УР (%) согласно измерениям в соответствии с JIS К6251 удовлетворяют определенным формулам.

Подробное описание изобретения

Шина по изобретению содержит внутреннюю оболочку, состоящую из резиновой смеси для внутренней оболочки, содержащей каучуковый компонент и добавки, для которой динамический модуль упругости Е*(МПа) и тангенс tanδ угла потерь, измеренные при температуре 70°C, начальной деформации 10% и динамической деформации 2%, удовлетворяют определенным формулам, коэффициент воздухопроницаемости находится в пределах определенного диапазона, и предел прочности при растяжении ПР (МПа) и относительное удлинение при разрыве УР (%) согласно измерениям в соответствии с JIS К6251 удовлетворяют определенным формулам.

Резиновая смесь для внутренней оболочки по изобретению отличается тем, что динамический модуль упругости Е*(МПа) и тангенс tanδ угла потерь, измеренный при температуре 70°C, начальной деформации 10% и динамической деформации 2%, удовлетворяют следующим формулам (1)-(3):

Формула (1): E*/tanδ>17

Формула (2): 2,5<Е*<5

Формула (3): tanδ>0,15

Хотя внутренняя оболочка подвергается воздействию различных рабочих температур от 0°C или менее до приблизительно 100°C, как правило, температура в ходе движения составляет приблизительно 70°C. Поскольку свойство следования (following property) внутренней оболочки другим элементам шины, не содержащим каучук на основе бутила, имеет низкую зависимость от температуры, как хорошего физического свойства резины, заключающегося в следовании другим элементам шины, так и повышенной эффективности использования топлива можно достичь с помощью динамического модуля упругости Е* (МПа) и тангенса tanδ угла потерь, измеренного при температуре 70°C, начальной деформации 10% и динамической деформации 2%, удовлетворяющих формулам (1)-(3).

Е* в описании настоящей заявки относится к динамическому модулю упругости при удлинении, измеренному с помощью спектрометра для определения вязкоупругих свойств при следующих условиях: температуре 70°C, начальной деформации 10% и динамической деформации 2%. Поскольку динамический модуль упругости Е* (МПа) характеризует напряжение, возникающее при периодически действующей деформации, чем больше величина Е*, тем лучше эластичность резины и лучше физическое свойство резины, заключающееся в следовании другим элементам шины. Также, tanδ в описании настоящей заявки относится к тангенсу угла потерь при удлинении, измеренному с помощью спектрометра для определения вязкоупругих свойств при следующих условиях при температуре 70°C, начальной деформации 10% и динамической деформации 2%. Тангенс tanδ угла потерь представляет собой величину энергии, расходуемой в процессе, в течение которого прикладывается деформация, и эта расходуемая энергия преобразуется в тепло. То есть, чем меньше величина tanδ, тем ниже тепловыделение и выше эффективность использования топлива. Таким образом, чем больше величина E*/tanδ в формуле (1), тем лучше как физическое свойство резины, так и эффективность использования топлива.

E*/tanδ в формуле (1) превосходит 17 и предпочтительно составляет не менее 18. При E*/tanδ, удовлетворяющем формуле (1), достигают как превосходного физического свойства резины, так и превосходной эффективности использования топлива.

Е* в формуле (2) превосходит 2,5 МПа и предпочтительно составляет не менее 2,6 МПа. С другой стороны, Е* составляет менее 5 МПа и предпочтительно составляет не более 4,9 МПа. Физическое свойство резины, заключающееся в удовлетворительной и равномерной обрабатываемости, можно получить, когда Е* находится в вышеуказанном интервале. Следовательно, баланс физических свойств между внутренней оболочкой и соседними элементами становится удовлетворительным, и можно получить внутреннюю оболочку, обладающую хорошим свойством следования другим элементам шины, что улучшает стабильность вождения и долговечность шины.

Tanδ в формуле (3) составляет менее 0,150 и предпочтительно не более 0,145, более предпочтительно не более 0,140. Нижний предел tanδ не ограничен особым образом. Можно получить превосходную эффективность использования энергии, когда tanδ находится в вышеуказанном интервале.

Как указано выше, резиновая смесь для внутренней оболочки по изобретению позволяет достичь как физического свойства резины, заключающегося в удовлетворительном свойстве следования другим элементам шины, так и превосходной эффективности использования энергии, в случае удовлетворения формулам (1)-(3).

Более того, поскольку резиновую смесь для внутренней оболочки по изобретению используют для внутренней оболочки, которую формируют так, что она образует поверхность внутренней полости шины, и она предназначена для поддержания внутреннего давления шины посредством снижения воздухопроницаемости, требуется превосходное сопротивление воздухопроницаемости.

Поскольку можно получить превосходное сопротивление воздухопроницаемости, требуемое для внутренней оболочки, коэффициент воздухопроницаемости резиновой смеси составляет не более 12,00⋅10-14 см3⋅см/см2⋅с⋅Па и предпочтительно не более 11,70⋅10-14 см3⋅см/см2⋅с⋅Па.

Резиновая смесь для внутренней оболочки по изобретению также отличается тем, что относительное удлинение при разрыве УР (%) и предел прочности при растяжении ПР (МПа) согласно измерениям в соответствии с JIS К6251 удовлетворяют следующим формулам (4) и (5). Таким образом может быть получена резиновая смесь, обладающая превосходным сопротивление разрушению (долговечностью).

Формула (4): УР>450

Формула (5): ПР⋅УР>10000

УР в описании настоящей заявки относится к относительному удлинению при разрыве, измеряемому в соответствии с JIS К6251. Относительное удлинение при разрыве УР представляет собой степень удлинения (%), когда образец растягивают до разрыва, и чем больше величина УР, тем лучше сопротивление усталости.

УР превосходит 450%, что удовлетворяет формуле (4) и предпочтительно составляет не менее 500%, более предпочтительно не менее 550%. Если УР составляет не более 450%, нельзя достигнуть удовлетворительного сопротивления усталости. Верхний предел УР не ограничен особым образом.

ПР в описании настоящей заявки относится к пределу прочности при растяжении, измеряемой в соответствии с JIS К6251. Предел прочности при растяжении ПР представляет собой силу (МПа), требующуюся для растяжения и разрушения образца, и более высокое значение ПР соответствует лучшему сопротивлению разрушению.

ПР⋅УР превосходит 10000, что удовлетворяет формуле (5) и предпочтительно составляет 10500, более предпочтительно 11000. Когда ПР⋅УР составляет не более 10000, нельзя достигнуть удовлетворительного сопротивления разрушению. Верхний предел ПР⋅УР не ограничен особым образом.

Как описано выше, резиновая смесь для внутренней оболочки по изобретению демонстрирует превосходное сопротивление разрушению (долговечность) при удовлетворении формулам (4) и (5).

Твердость Hs резиновой смеси для внутренней оболочки по изобретению предпочтительно составляет не менее 30, более предпочтительно не менее 35, еще более предпочтительно не менее 40, с точки зрения обрабатываемости и стабильности вождения. С другой стороны, Hs предпочтительно составляет не более 60, более предпочтительно не более 55, еще более предпочтительно не более 50, с точки зрения сопротивления распространению трещин при изгибе и сопротивления усталости. Следует отметить, что твердость Hs резиновой композиции в описании настоящей заявки представляет собой твердость стандарта JIS-A и является величиной, измеряемой при температуре среды 23°C в соответствии с JIS К6253.

Резиновая смесь для внутренней оболочки по изобретению включает каучуковый компонент и добавки.

В качестве каучукового компонента можно использовать каучуки, традиционно используемые в шинной промышленности, и их примеры включают диеновый каучук, такой как натуральный каучук (НК), изопреновый каучук (ИК), бутадиеновый каучук (БК) и бутадиен-стирольный каучук (БСК), и каучук на основе бутила, такой как бутиловый каучук (ИИК) и галогенированный бутиловый каучук. Данные каучуковые компоненты можно использовать по отдельности или в сочетании двух или более.

Однако предпочтительно резиновая смесь для внутренней оболочки по существу не содержит каучук на основе бутила в качестве каучукового компонента и более предпочтительно резиновая смесь для внутренней оболочки не содержит каучук на основе бутила (0 масс. ч.). Выражение «по существу не содержит каучука на основе бутила» означает, что содержание каучука на основе бутила в каучуковом компоненте составляет не более 20 масс. %. Как описано выше, хотя каучук на основе бутила имеет очень хорошее сопротивление воздухопроницаемости, он имеет худшие свойства в отношении эффективности использования энергии и адгезии к соседним элементам. С другой стороны, резиновая смесь для внутренней оболочки по изобретению может обеспечить сопротивление воздухопроницаемости, требующееся для внутренней оболочки, и поскольку адгезия к соседним элементам и баланс физических свойств являются превосходными, внутренняя оболочка трудно отслаивается и, кроме того, поскольку свойство следования в тот момент, когда шина изгибается, также является превосходным, также улучшается стабильность вождения.

Предпочтительно резиновая смесь для внутренней оболочки включает диеновый каучук, содержащий в основной цепи функциональную группу, которая обладает сродством к диоксиду кремния, с точки зрения эффективности использования энергии и адгезии к соседним элементам.

Примеры функциональной группы, которая обладает сродством к диоксиду кремния, включает эпоксидную группу, силильную группу, аминогруппу, гидроксильную группу, карбоксильную группу, амидную группу, меркаптогруппу и т.п. С точки зрения сродства к диоксиду кремния и простоты регулирования внедрения в полимер, эпоксидная группа, силильная группа и аминогруппа являются более предпочтительными, и эпоксидная группа является особенно предпочтительной.

Диеновые каучуки, содержащие эпоксидную группу (эпоксидированный диеновый каучук), являются предпочтительными в качестве диенового каучука, содержащего в основной цепи функциональную группу, которая обладает сродством к диоксиду кремния, и среди них эпоксидированный натуральный каучук (ЭНК) и эпоксидированный бутадиеновый каучук (ЭБК) являются предпочтительными, а с точки зрения экологичности и сопротивления воздухопроницаемости ЭНК является более предпочтительным.

Степень эпоксидирования эпоксидированного диенового каучука предпочтительно составляет не более 50 мол. %, более предпочтительно не более 30 мол. %. С другой стороны, степень эпоксидирования предпочтительно составляет не менее 1 мол. %, более предпочтительно не менее 2 мол. %. Если степень эпоксидирования находится в вышеуказанном интервале, можно достичь как превосходной эффективности использования энергии, так и удовлетворительной прочности резины.

Когда резиновая смесь для внутренней оболочки включает диеновый каучук, содержащий в основной цепи функциональную группу, которая имеет сродство к диоксиду кремния, ее содержание в каучуковом компоненте предпочтительно составляет не менее 50 масс. %, более предпочтительно не менее 60 масс. %, еще более предпочтительно не менее 75 масс. %, наиболее предпочтительно 100 масс. %.

Примеры добавок включают усиливающий наполнитель, связующий агент, усиливающий наполнитель средней активности, оксид цинка, стеариновую кислоту, различные противостарители, пластификатор, воск, вулканизирующий агент, такой как сера, различные ускорители вулканизации и т.п., которые обычно используют в шинной промышленности, и их можно вводить в смесь соответствующим образом.

Примеры усиливающего наполнителя включают диоксид кремния, сажу и т.п., и их можно использовать по отдельности или в сочетании двух или более. Из них предпочтительно резиновая смесь для внутренней оболочки включает диоксид кремния, с точки зрения достижения как удовлетворительной прочности резины, так и превосходной эффективности использования энергии, и еще более предпочтительно резиновая смесь для внутренней оболочки включает n (n представляет собой целое число 2 или более) видов диоксида кремния с различной удельной площадью поверхности, измеренной по методу БЭТ.

Примеры диоксида кремния включают диоксид кремния, полученный сухим способом (кремниевый ангидрид), диоксид кремния, полученный влажным способом (водная кремниевая кислота) и т.п. Диоксид кремния, полученный влажным способом, является предпочтительным, поскольку он содержит больше силанольных групп на поверхности и много активных центров для реакции с силановым связующим агентом.

Удельная площадь поверхности диоксида кремния, измеренная по методу БЭТ, предпочтительно составляет не менее 50 м2/г, более предпочтительно не менее 60 м2/г, поскольку в этом случае может быть получен достаточный усиливающий эффект. С другой стороны, удельная площадь поверхности диоксида кремния, измеренная по методу БЭТ, предпочтительно составляет не более 350 м2/г, более предпочтительно не более 340 м2/г, поскольку в этом случае диспергируемость диоксида кремния является удовлетворительной и эффективность использования энергии является превосходной. Следует отметить, что удельная площадь поверхности диоксида кремния, измеренная по методу БЭТ, в описании настоящей заявки представляет собой величину, измеряемую посредством метода БЭТ в соответствии с ASTM D3037-81.

Когда резиновая смесь для внутренней оболочки включает диоксид кремния, его содержание на 100 масс. ч. каучукового компонента предпочтительно составляет от 10 до 40 масс. ч., более предпочтительно от 12 до 38 масс. ч., с точки зрения достижения как превосходной эффективности использования энергии и удовлетворительной прочности резины.

Когда резиновая смесь для внутренней оболочки включает n (n представляет собой целое число 2 или более) видов диоксида кремния, предпочтительно их содержание и удельная площадь поверхности, измеренная по методу БЭТ, удовлетворяет следующим формулам (6) и (7):

Формула (6): 10<Х1+Х2+…+Xn<40

Формула (7): 0,20<X1/Y1+X2/Y2+…+Xn/Yn<0,30,

где каждый из Х1, Х2, …Xn представляет собой содержание (масс. ч.) каждого диоксида кремния на 100 масс. ч. каучукового компонента, и каждый Y1, Y2…Yn представляет собой удельную площадь поверхности каждого диоксида кремния, измеренную по методу БЭТ (м2/г).

Х1+Х2+…+Xn в формуле (6) представляют собой общее содержание (масс. ч.) n видов диоксида кремния на 100 масс. ч. каучукового компонента. Когда резиновая смесь для внутренней оболочки включает n видов диоксида кремния, общее содержание n видов диоксида кремния на 100 масс. ч. каучукового компонента предпочтительно превосходит 10 масс. ч., и более предпочтительно составляет не менее 20 масс. ч., еще более предпочтительно не менее 25 масс. ч., еще более предпочтительно не менее 30 масс. ч., наиболее предпочтительно не менее 35 масс. ч. С другой стороны, общее содержание n видов диоксида кремния предпочтительно составляет менее 40 масс. ч. При общем содержании n видов диоксида кремния, находящемся в вышеуказанном интервале, т.е. при общем содержании n видов диоксида кремния, удовлетворяющем формуле (6), достигают как удовлетворительной прочности резины, так и превосходной эффективности использования энергии.

X1/Y1+X2/Y2+…+Xn/Yn в формуле (7) представляет собой сумму отношений содержания на 100 масс. ч. каучукового компонента к удельной площади поверхности, измеренной по методу БЭТ, каждого из n видов диоксида кремния. Когда резиновая смесь для внутренней оболочки включает n видов диоксида кремния, величина суммы формулы (7) предпочтительно превосходит 0,20 и предпочтительно составляет не менее 0,21, более предпочтительно не менее 0,22. С другой стороны, сумма формулы (7) предпочтительно составляет менее 0,30. При сумме отношений содержания на 100 масс. ч. каучукового компонента к удельной площади поверхности, измеренной по методу БЭТ, каждого диоксида кремния, удовлетворяющей формуле (7), эффективность использования энергии, сопротивление разрушению и сопротивление изгибу можно улучшить при благоприятном балансе.

С точки зрения усиливающих свойств и антистатических свойств предпочтительно резиновая смесь для внутренней оболочки включает сажу в качестве усиливающего наполнителя. Примеры включают сажу, обычно используемую в шинной промышленности, такую как GPF, HAF, ISAF, SAF, и такую сажу можно использовать отдельно или в сочетании двух видов или более.

Удельная площадь поверхности (N2SA) сажи, измеренная по адсорбции азота, предпочтительно составляет не менее 10 м2/г, более предпочтительно не менее 20 м2/г, поскольку в этом случае можно получить достаточные усиливающие свойства. С другой стороны, N2SA сажи предпочтительно составляет не более 200 м2/г, более предпочтительно не более 150 м2/г, еще более предпочтительно не более 100 м2/г, еще более предпочтительно не более 80 м2/г, наиболее предпочтительно не более 50 м2/г. N2SA сажи представляет собой величину, измеряемую согласно JIS К6217, метод А.

Когда резиновая смесь для внутренней оболочки включает сажу, ее содержание на 100 масс. ч. каучукового компонента предпочтительно составляет не менее 1 масс. ч., более предпочтительно не менее 3 масс. ч., с точки зрения устойчивости к атмосферным воздействиям, антистатических свойств и улучшения прочности резины. С другой стороны, с точки зрения эффективности использования энергии, содержание сажи предпочтительно составляет не более 20 масс. ч., более предпочтительно не более 15 масс. ч.

Примеры связующего агента включают силановый связующий агент и т.п., и когда резиновая смесь для внутренней оболочки включает диоксид кремния, предпочтительно использовать силановый связующий агент совместно с диоксидом кремния. Можно использовать любые силановые связующие агенты, традиционно используемые совместно с диоксидом кремния, и их примеры включают сульфидные силановые связующие агенты, такие как бис(3-триэтоксисилилпропил)тетрасульфид,

бис(2-триэтоксисилилэтил)тетрасульфид,

бис(4-триэтоксисилилбутил)тетрасульфид,

бис(3-триметоксисилилпропил)тетрасульфид,

бис(2-триметоксисилилэтил)тетрасульфид,

бис(4-триметоксисилилбутил)тетрасульфид,

бис(3-триэтоксисилилпропил)трисульфид,

бис(2-триэтоксисилилэтил)трисульфид,

бис(4-триэтоксисилилбутил)трисульфид,

бис(3-триметоксисилилпропил)трисульфид,

бис(2-триметоксисилилэтил)трисульфид,

бис(4-триметоксисилилбутил)трисульфид,

бис(3-триэтоксисилилпропил)дисульфид,

бис(2-триэтоксисилиэтил)дисульфид,

бис(4-триэтоксисилилбутил)дисульфид,

бис(3-триметоксисилилпропил)дисульфид,

бис(2-триметоксисилилэтил)дисульфид,

бис(4-триметоксисилилбутил)дисульфид,

3-триметоксисилилпропил-N,N-диметилтиокарбамоил тетрасульфид,

3-триэтоксисилилпропил-N,N-диметилтиокарбамоил тетрасульфид,

2-триэтоксисилилэтил-N,N-диметилтиокарбамоил тетрасульфид,

2-триметоксисилилэтил-N,N-диметилтиокарбамоил тетрасульфид,

3-триметоксисилилпропилбензотиазолил тетрасульфид,

3-триэтоксисилилпропилбензотиазол тетрасульфид,3-триэтоксисилилпропилметакрилат моносульфид и

3-триметоксисилилпропилметакрилат моносульфид;

силановые связующие агенты, содержащие меркаптогруппу, такие как 3-меркаптопропилтриметоксисилан, 3-меркаптопропилтриэтоксисилан, 2-меркаптоэтилтриметоксисилан, 2-меркаптоэтилтриэтоксисилан и 3-октаноилтио-1-пропилтриэтоксисилан;

силановые связующие агенты, содержащие винильную группу, такие как винилтриэтоксисилан и винилтриметоксисилан;

силановые связующие агенты, содержащие аминогруппу, такие как 3-аминопропилтриэтоксисилан, 3-аминопропилтриметоксисилан, 3-(2-аминоэтил) аминопропилтриэтоксисилан и 3-(2-аминоэтил) аминопропилтриметоксисилан;

силановые связующие агенты, содержащие глицидоксильную группу, такие как γ-глицидоксипропилтриэтоксисилан, γ-глицидоксипропилтриметоксисилан, γ-глицидоксипропилметилдиэтоксисилан и γ-глицидоксипропилметилдиметоксисилан;

силановые связующие агенты, содержащие нитрогруппу, такие как 3-нитропропилтриметоксисилан и 3-нитропропилтриэтоксисилан,

и силановые связующие агенты, содержащие хлорогруппу, такие как 3-хлорпропилтриметоксисилан, 3-хлорпропилтриэтоксисилан, 2-хлорэтилтриметоксисилан и 2-хлорэтилтриэтоксисилан.

Что касается торговых наименований этих силановых связующих агентов, примеры включают Si69, Si266, Si363 (выпускаемые Evonik Degussa GmbH) и NXT, NXT-LV, NXTULV, NXT-Z (выпускаемые Momentive Performance Materials INC.) и т.п. Данные связующие агенты можно использовать по отдельности или в сочетании двух или более.

Когда резиновая смесь для внутренней оболочки включает силановый связующий агент, его содержание на 100 масс. ч. диоксида кремния предпочтительно составляет не менее 0,5 масс. ч., более предпочтительно не менее 1,5 масс. ч., еще более предпочтительно не менее 2,5 масс. ч., поскольку в этом случае диоксид кремния можно хорошо диспергировать. С другой стороны, содержание силанового связующего агента предпочтительно составляет не более 20 масс. ч., более предпочтительно не более 15 масс. ч., еще более предпочтительно не более 10 масс. ч., поскольку в этом случае можно получить влияние на диспергируемость диоксида кремния, сообразное увеличению стоимости, и время подвулканизации не становится слишком малым, и обрабатываемость в процессе вымешивания и процессе экструзии является удовлетворительной.

Примеры усиливающего наполнителя средней активности включают порошок каменного угля, тальк (обычный тальк, т.е. не плоский тальк, плоский тальк), слюду, плотную глину и т.п., и их можно использовать по отдельности или в сочетании двух или более. Поскольку эти усиливающие наполнители средней активности не образуют полимерный гель в ходе вымешивания, можно получить удовлетворительную обрабатываемость листа для резиновой смеси для внутренней оболочки, включающей такие усиливающие наполнители средней активности. Среди них с точки зрения обрабатываемости листа и стоимости порошок каменного угля, обычный тальк и плотная глина являются предпочтительными а с точки зрения сопротивления воздухопроницаемости, предпочтительными являются слюда, имеющая большую степень плоскостности, и плоский тальк.

Средний диаметр частиц талька предпочтительно составляет не более 50 мкм, более предпочтительно не более 30 мкм, с точки зрения эффективности использования энергии. Нижний предел среднего диаметра частиц талька не ограничен особым образом, но предпочтительно он составляет не менее 1 мкм.

Средний диаметр частиц слюды предпочтительно составляет не более 50 мкм, более предпочтительно не более 30 мкм, с точки зрения эффективности использования энергии. Нижний предел среднего диаметра частиц слюды не ограничен особым образом, но предпочтительно он составляет не менее 1 мкм.

Средний диаметр частиц плотной глины предпочтительно составляет не более 50 мкм, более предпочтительно не более 30 мкм, с точки зрения эффективности использования энергии. Нижний предел среднего диаметра частиц плотной глины не ограничен особым образом, но предпочтительно он составляет не менее 1 мкм.

Следует отметить, что в описании настоящей заявки средний диаметр частиц усиливающего наполнителя средней активности представляет собой диаметр частиц, определенный исходя из массы из распределения размера частиц, согласно измерениям в соответствии с JIS Z 8815-1994.

Когда резиновая смесь для внутренней оболочки включает усиливающий наполнитель средней активности, его содержание (если используют в сочетании, общее содержание) на 100 масс. ч. каучукового наполнителя предпочтительно составляет не менее 3 масс. ч., более предпочтительно не менее 8 масс. ч., с точки зрения обрабатываемости листа и сопротивления воздухопроницаемости. С другой стороны, содержание усиливающих наполнителей средней активности предпочтительно составляет не более 45 масс. ч., более предпочтительно не более 40 масс. ч., поскольку тогда может быть получено достаточное удлинение при разрыве.

Пластификатор не ограничен особым образом, но с точки зрения достижения как удовлетворительной прочности резины, так и превосходной эффективности использования энергии, предпочтительно резиновая смесь для внутренней оболочки по существу не содержит ароматическое масло и минеральное масло и более предпочтительно резиновая смесь для внутренней оболочки не содержит ароматическое масло и минеральное масло (0 масс. ч.). Выражение «по существу не содержит ароматическое масло и минеральное масло» означает, что содержание ароматического масла и/или минерального масла на 100 масс. ч. каучукового компонента составляет не более 10 масс. ч.

В качестве пластификатора предпочтительно использовать пластификатор, отличный от ароматического масла и минерального масла. Жидкий полимер, жидкая смола, получаемое из растений масло, сложноэфирный пластификатор и т.п. можно использовать в качестве пластификатора, отличного от ароматического масла и минерального масла, и среди них сложноэфирный пластификатор является предпочтительным с точки зрения эффективности использования энергии и обрабатываемости. Примеры сложноэфирного пластификатора включают дибутиладипинат (ДВА), диизобутиладипинат (ДИБА), диоктиладипинат (ДОА), ди(2-этилгексил)азелаинат (ДОЗ), дибутилсебацинат (ДБС), диизонониладипинат (ДИНА), диэтилфталат (ДЭФ), диокстилфталат (ДОФ), диундецилфталат (ДУФ), дибутилфталат (ДБФ), бис(2-этилгексил)себацинат (ДОС), трибутилфосфат (ТБФ), триоктилфосфат (ТОФ), триэтилфосфат (ТЭФ), триметилфосфат (ТМФ), тимидинтрифосфат (ТТФ), трикрезилфосфат (ТКФ), триксиленилфосфат (NRA) и т.п., и ДОС является предпочтительным, поскольку эффективность использования энергии является превосходной.

Когда резиновая смесь для внутренней оболочки включает пластификатор, его содержание на 100 масс. ч. каучукового компонента предпочтительно составляет не менее 3 масс. ч., более предпочтительно не менее 4 масс. ч., с точки зрения достижения как превосходной эффективности использования энергии, так и удовлетворительной обрабатываемости. С другой стороны, содержание пластификатора предпочтительно составляет не более 40 масс. ч., более предпочтительно не более 35 масс. ч., поскольку в этом случае предотвращают снижение прочности резины.

Примеры ускорителя вулканизации включают бензотиазолы, бензотиазолилсульфенамиды, бензотиазолилсульфенимиды и т.п. Среди них N-трет-бутил-2-бензотиазолилсульфенимид (ТБСИ) является предпочтительным с точки зрения превосходных свойств вулканизации и экологичности. Хотя в качестве ускорителей вулканизации можно использовать бензотиазолилсульфенимиды и другие ускорители вулканизации в сочетании, предпочтительно использовать только бензотиазолилсульфенимиды с точки зрения достижения как превосходной эффективности использования энергии, так и удовлетворительной прочности резины.

Когда резиновая смесь для внутренней оболочки включает бензотиазолилсульфенимиды в качестве ускорителя вулканизации, их содержание на 100 масс. ч. каучукового компонента предпочтительно составляет не менее 0,5 масс. ч., более предпочтительно не менее 1,0 масс. ч., еще более предпочтительно не менее 1,5 масс. ч., поскольку скорость вулканизации становится подходящей, и вулканизация может быть выполнена в достаточной степени. С другой стороны, содержание бензотиазолилсульфенимидов предпочтительно составляет не более 4,0 масс. ч., более предпочтительно не более 3,0 масс. ч., поскольку скорость вулканизации становится подходящей и почти не происходит подвулканизация.

Способ получения резиновой смеси для внутренней оболочки по изобретению не ограничен особым образом, и ее можно получать традиционно используемым способом. Например, вышеуказанные компоненты вымешивают с помощью пластикатора для резины, такого как открытые валки, смеситель Бенбери, герметичный пластикатор и т.п., и впоследствии вымешанный продукт вулканизуют, посредством чего можно получить резиновую смесь для внутренней оболочки.

Резиновую смесь для внутренней оболочки по изобретению используют, например, для внутренней оболочки, представленной в JP 2008-291091 А, на фиг. 1, и внутренней оболочки, представленной в JP 2007-160980 А, на фиг. 1 и 2.

Шину по изобретению можно получить посредством традиционно используемого способа с использованием резиновой смеси для внутренней оболочки по изобретению. То есть заданную резиновую смесь формуют посредством экструзии в форме внутренней оболочки, формуют в станке для сборки шин с другими элементами шины с получением невулканизированной шины. Затем данную невулканизированную шину подвергают нагреву под давлением в вулканизаторе с получением шины по изобретению.

Шина по изобретению подходит для применения в качестве шины легковых автомобилей, шины для автобусов и грузовиков, шины для мотоциклов, шины для гоночных автомобилей и т.п., и особенно подходит для применения в качестве шины для легковых автомобилей.

ПРИМЕРЫ

Далее изобретения описано более подробно на основании примеров, но изобретение не ограничено только этими примерами.

Ниже описан ряд химических веществ, используемых в примерах и сравнительных примерах.

ЭНК 25: эпоксидированный натуральный каучук, выпускаемый Kumpulan Guthrie Berhad (Malaysia) (скорость эпоксидирования: 25 мол. %)

ЭНК 5: ЭНК, полученный в приведенных ниже примерах получения (степень эпоксидирования: 5 мол. %)

НК: TSR20

Хлорбутиловый каучук: хлорбутил НТ1066, выпускаемый Exxon Mobil Corporation

Диоксид кремния 1: ZEOSIL 115GR, выпускаемый Rhodia Inc. (БЭТ: 112 м2/г)

Диоксид кремния 2: Ultrasil VN3, выпускаемый Evonik Degussa GmbH (БЭТ: 210 м2/г)

Сажа: ShoBlack N550 (N2SA: 40 м2/г), выпускаемая Cabot Japan К.К.

Слюда: Слюда (флогопит) S-200HG (флогопит, средний диаметр частиц: 50 мкм, аспектное отношение: 55), выпускаемая REPCO Inc.

Силановый связующий агент 1: Si266 (бис(3-триэтоксисилилпропил) дисульфид), выпускаемый Evonik Degussa GmbH

Силановый связующий агент 2: NXT (3-октаноилтио-1-пропилтриэтоксисилан), выпускаемый Momentive Performance Materials INC.

Сложноэфирный пластификатор: SANSOCIZER DOS (ди(2-этилгексил)себацинат), выпускаемый New Japan Chemical Co., Ltd.

Жидкий полимер: LIR-410, выпускаемый KURARAY CO., LTD.

Минеральное масло: Diana Process Oil PA32, выпускаемое Idemitsu Kosan Co., Ltd.

Противостаритель 1: Nocrack 6C (N-(1,3-диметилбутил)-N-фенил-п-фенилендиамин, 6ФФД), выпускаемый Ouchi Shinko Chemical Industrial Co., Ltd.

Противостаритель 2: Nocrack 224 (полимер 2,2,4-триметил-1,2-дигидрохинолина, TMX), выпускаемый Ouchi Shinko Chemical Industrial Co., Ltd.

Стеарат кальция: стеарат кальция, выпускаемый NOF CORPORATION

Стеариновая кислота: стеариновая кислота «Tsubaki», выпускаемая NOF CORPORATION

Оксид цинка: оксид цинка №2, выпускаемый Mitsui Mining & Smelting Co., Ltd.

Сера: порошок серы, выпускаемый TSURUMI CHEMICAL INDUSTRY CO., LTD.

Ускоритель вулканизации 1: SANTOCURE TBSI (N-трет-бутил-2-бензотиазолилсульфенимид, ТБСИ), выпускаемый FlexSys Inc.

Ускоритель вулканизации 2: Nocceler NS (N-трет-бутил-2-бензотиазилсульфенамид, ТББС), выпускаемый Ouchi Shinko Chemical Industrial Co., Ltd.

СИБС: SIBSTAR 102 (трехблочный сополимер стирол-изобутилен-стирол), выпускаемый KANEKA CORPORATION

ПА: UBESTA ХРА 9040 (полиамидный полимер), выпускаемый Ube Industries, Ltd

Получение ЭНК 5

1750 г латекса натурального каучука с высоким содержанием аммиака (Hytex, выпускаемый Nomura Trading Co., Ltd., содержание твердого вещества 60%) помещали в стеклянную емкость объемом 5 л, перемешивали с помощью перемешивающей лопасти и разбавляли посредством добавления 1500 г воды с получением содержания твердого вещества 30%. Добавляли 21 г неионного эмульгатора (EMULGEN 106, выпускаемый Као Corporation) при перемешивании. Затем осуществляли реакцию между 108 г перекиси водорода (перекись водорода, выпускаемая Wako Pure Chemical Industries, Ltd., реагент первого сорта, действующее активное вещество: 35%) и 115 г уксусного ангидрида (уксусный ангидрид, выпускаемый Wako Pure Chemical Industries, Ltd., реагент первого сорта, действующее активное вещество: 93%) в другой емкости с получением перуксусной кислоты, и приготовленную перуксусную кислоту медленно добавляли в стеклянную емкость объемом 5 л. После добавления проводили реакцию смеси в течение 30 мин при комнатной температуре, нейтрализовали аммиаком (аммиачный раствор, выпускаемый Wako Pure Chemical Industries, Ltd., реагент первого сорта, действующее активное вещество: 25%), и только каучуковый компонент коагулировали метанолом. После этого смесь промывали водопроводной водой и высушивали с получением ЭНК 5. Степень эпоксидирования полученного ЭНК 5 составляла 5 мол. %.

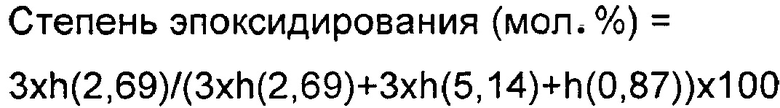

Измерение степени эпоксидирования (единицы: мол. %)

Полученный высушенный каучук (ЭНК) растворяли в дейтерированном хлороформе и рассчитывали степень эпоксидирования по приведенной ниже расчетной формуле из отношения величины интеграла h части двойной связи углерод-углерод и алифатической части в соответствии с исследованиями спектроскопии ядерного магнитного резонанса с использованием ЯМР (серии JNM-ECA выпускаемой JEOL Ltd.,)

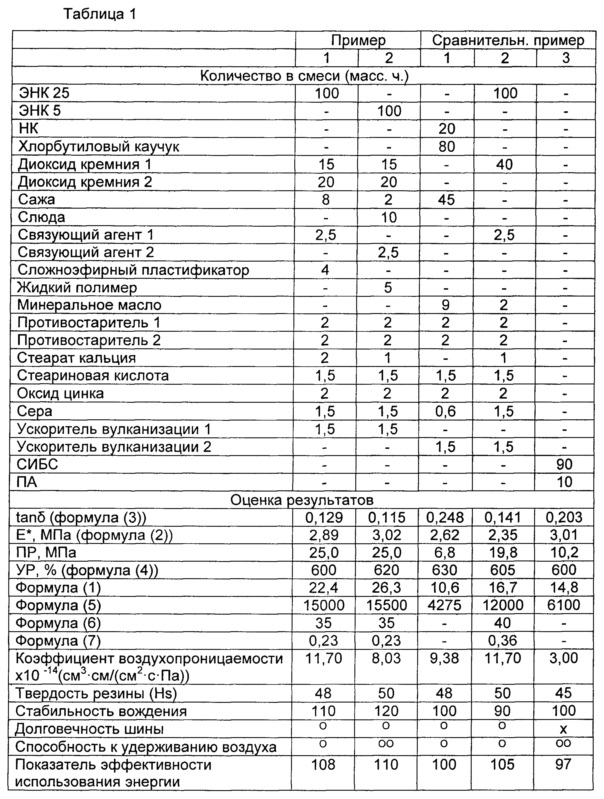

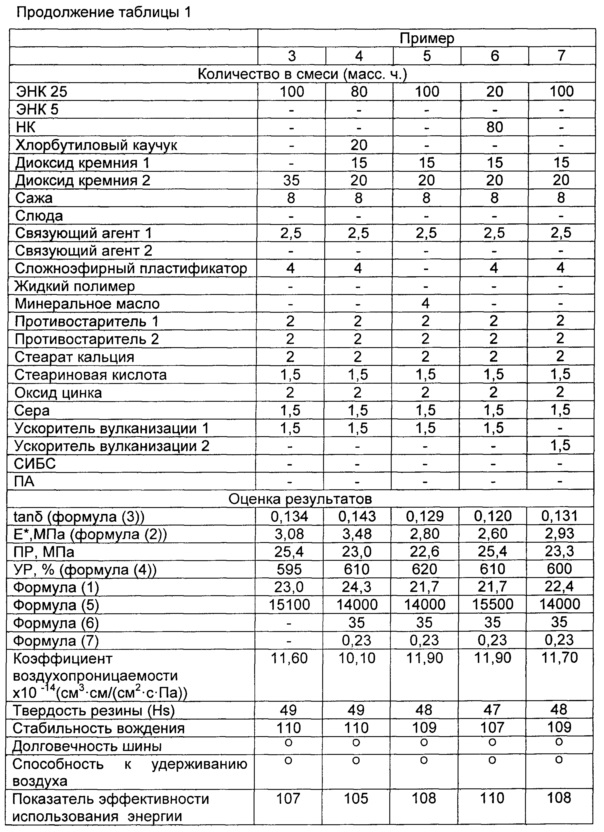

Примеры 1-7 и сравнительные примеры 1 и 2

В соответствии с составами, представленными в таблицах 1 и 2, все химические вещества, кроме серы и ускорителей вулканизации, вымешивали в течение 5 мин в смесителе Бенбери объемом 1,7 л при температуре смеси в момент выгрузки из смесителя, составляющей 150°C, с получением вымешанного продукта. Затем в полученный вымешанный продукт добавляли серу и ускорители вулканизации на валках открытого типа, и смесь вымешивали в течение 3 мин с получением невулканизированной резиновой смеси. Полученную невулканизированную резиновую смесь вулканизировали под прессом в условиях температуры 150°C в течение 30 мин с получением листа вулканизированной резины для испытаний.

Сравнительный пример 3

Полимерную смесь и мягчитель в соответствии с составом, представленным в таблице 1, помещали во вращающийся ротор (100 об/мин, длина: 1 м) пресса для литься под давлением и смешивали. Форму размером 13 см × 13 см × толщина: 2 мм размещали в прессе, и смесь экструдировали в следующих условиях: давление в головной части прессформы 100 кгс, температура головной части 220°C, скорость впрыска 80 мм/с, число оборотов ротора 100 об/мин, при этом получали лист сравнительного примера 3.

Полученные невулканизированные резиновые смеси или листы резины формовали в виде внутренней оболочки, наслаивая другие элементы шины в станке для сборки шин и вулканизировали под давлением в течение 30 мин в условиях температуры 150°C с получением шин для испытаний (размер шины: 195/65R15).

Осуществляли оценку полученных вулканизированных резиновых листов для испытаний, листа резины и шин для испытаний методами, описанными ниже. Результаты оценки представлены в таблицах 1 и 2.

Определение вязкоупругих свойств

Динамический модуль Е* упругости и тангенс tanδ угла потерь для каждого вулканизированного резинового листа для испытаний и листа резины измеряли в условиях температуры 70°C, частоты 10 Гц, начальной деформации 10% и динамической деформации 2%, используя спектрометр VES для измерения вязкоупругих свойств, выпускаемый Iwamoto Seisakusho К.К. Значение E*/tanδ в формуле (1) рассчитывали из полученного значения.

Коэффициент воздухопроницаемости

Воздухопроницаемость каждого вулканизированного резинового листа для испытаний и листа резины измеряли в соответствии с методом ASTM D-1434-75М и рассчитывали коэффициенты воздухопроницаемости. Чем меньше коэффициент воздухопроницаемости, тем лучше сопротивление воздухопроницаемости.

Испытание на растяжение

В соответствии с японским промышленным стандартом JIS К6251 «вулканизированная резина и термопластичная резина - расчет характеристик растяжения», испытание на растяжение проводили с использованием гантелеобразных испытательных образцов №3, изготовленных из каждого вулканизированного резинового листа для испытаний и листа резины, и измеряли относительное удлинение при разрыве УР и предел прочности при растяжении ПР каждого вулканизированного резинового листа для испытаний и листа резины. Исходя из полученного значения, рассчитывали значение ПР⋅УР.

Измерение твердости Hs резины

В соответствии с японским промышленным стандартом JIS К6253 измеряли твердость Hs каждого вулканизированного резинового листа для испытаний и листа резины при температуре 23°C с помощью дюрометра типа А.

Испытание стабильности вождения

Каждую испытываемую шину устанавливали на все колеса переднеприводного транспортного средства японского производства с объемом двигателя 2000 см3 и осуществляли пробег по маршруту испытаний. Стабильность вождения при движении по извилистой траектории непосредственно после начала испытания и по прошествии 30 мин после начала испытания оценивали на основании ощущений водителя. Оценку в полном объеме соотносили с оценкой стабильности вождения сравнительного примера 1, принятой за 100. Чем выше оценка, тем лучше стабильность вождения.

Испытания долговечности шины

Каждую испытываемую шину устанавливали на обод размером 15×6JJ по стандарту JIS и осуществляли пробег на барабане диаметром 1707 мм при температуре (38°C) в помещении со скоростью 80 км/ч, в условиях давления воздуха 150 кПа и нагрузки 6,96 кН. Испытание прерывали в случае возникновения трещины на внутренней оболочке, утечки воздуха вследствие отслоения или появления вздутия на боковине. Измеряли расстояние, при котором возникало вздутие, и оценивали долговечность шин на основе приведенных ниже критериев оценки. Целевой уровень характеристики составляет по меньшей мере о.

: вздутие не возникает на боковине, даже если шина прошла 30000 км или более.

: вздутие не возникает на боковине, даже если шина прошла 30000 км или более.

Δ: вздутие возникает на боковине при расстоянии пробега от 10000 км до менее 30000 км.

x: вздутие возникает на боковине при расстоянии пробега менее 10000 км.

Способность шины к удерживанию воздуха

Каждую испытываемую шину, накаченную до начального давления воздуха 300 кПа, устанавливали на обод размером 15×6JJ по стандарту JIS, и испытываемые шины оставляли на 90 суток при комнатной температуре. Затем измеряли степень снижения давления воздуха (%) и рассчитывали степень снижения давления воздуха в месяц (%/месяц). Способность шины к удерживанию воздуха оценивали с использованием приведенных ниже критериев оценки. Целевой уровень характеристики составляет по меньшей мере о.

: 4%/месяц или менее

: 4%/месяц или менее

Δ: более 4%/месяц, но менее 5%/месяц

x: более 5%/месяц

Показатель эффективности использования энергии

На стенде для определения сопротивления качению измеряли сопротивление качению каждой испытываемой шины при пробеге каждой шины в следующих условиях: обод: 15×6JJ, внутреннее давление: 230 кПа, нагрузка: 3,43 кН и скорость: (80 км/ч), и результаты представлены в виде показателя относительного результата сравнительного примера 1, принятого за 100. Чем больше показатель эффективности использования энергии, тем лучше эффективность использования энергии.

По результатам из таблиц 1 и 2 видно, что шина, содержащая внутреннюю оболочку, состоящую из резиновой смеси для внутренней оболочки, которая включает каучуковый компонент и добавки, для которой динамический модуль упругости Е* (МПа) и тангенс tanδ угла потерь, измеренные при температуре 70°C, начальной деформации 10% и динамической деформации 2%, удовлетворяют заданным формулам, коэффициент воздухопроницаемости находится в заданном диапазоне, и предел прочности при растяжении ПР (МПа) и удлинение при разрыве УР (%) при измерении в соответствии с японским промышленным стандартом JIS К6251 удовлетворяют заданным формулам, имеет улучшенные характеристики в отношении стабильности вождения, эффективности использования энергии и баланса физических свойств, при сохранении сопротивления воздухопроницаемости и долговечности шины.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЗИНОВАЯ СМЕСЬ ДЛЯ ШИНЫ, ЭЛЕМЕНТ ШИНЫ И ШИНА | 2008 |

|

RU2389741C2 |

| Зимняя шина | 2016 |

|

RU2703207C1 |

| РЕЗИНОВАЯ СМЕСЬ ДЛЯ ШИНЫ И ПНЕВМАТИЧЕСКАЯ ШИНА, ВЫПОЛНЕННАЯ С ПРИМЕНЕНИЕМ ЭТОЙ СМЕСИ | 2008 |

|

RU2472816C2 |

| РЕЗИНОВАЯ СМЕСЬ ДЛЯ ШИНЫ И ПНЕВМАТИЧЕСКАЯ ШИНА | 2008 |

|

RU2466158C2 |

| Резиновая смесь | 2016 |

|

RU2717782C2 |

| АВТОМОБИЛЬНАЯ ШИНА | 2009 |

|

RU2424910C2 |

| РЕЗИНОВАЯ СМЕСЬ ДЛЯ БОКОВИНЫ И ДЛЯ ПНЕВМАТИЧЕСКОЙ ШИНЫ | 2008 |

|

RU2386647C2 |

| РЕЗИНОВАЯ СМЕСЬ ДЛЯ БОКОВИНЫ И ПНЕВМАТИЧЕСКАЯ ШИНА, ИЗГОТОВЛЕННАЯ С ЕЕ ПРИМЕНЕНИЕМ | 2008 |

|

RU2472815C2 |

| РЕЗИНОВАЯ СМЕСЬ, КЛИНЧ И ШИНА | 2008 |

|

RU2391220C2 |

| РЕЗИНОВАЯ СМЕСЬ ДЛЯ БЕГОВОЙ ДОРОЖКИ ПРОТЕКТОРА И НЕШИПОВАННАЯ ШИНА | 2010 |

|

RU2553888C2 |

Изобретение относится к автомобильной промышленности. Шина содержит внутреннюю оболочку, состоящую из резиновой смеси. Резиновая смесь для внутренней оболочки содержит каучуковый компонент и добавки, динамический модуль Е* (МПа) упругости которой и тангенс tanδ угла потерь, измеренные при температуре 70°C, начальной деформации 10% и динамической деформации 2%, удовлетворяют приведенным ниже формулам (1)-(3), коэффициент воздухопроницаемости составляет не более 12,00⋅10-14 см3⋅см/см2⋅с⋅Па, и ПР (МПа) и УР (%), согласно измерениям в соответствии с JIS К6251, удовлетворяют приведенным ниже формулам (4) и (5):

Формула (1): E*/tanδ>17

Формула (2): 2,5<Е*<5

Формула (3): tanδ>0,15

Формула (4): УР>450

Формула (5): ПР⋅УР>10000,

Технический результат - улучшенные характеристики стабильности вождения, эффективности использования топлива и баланса физических свойств, при сохранении сопротивления воздухопроницаемости и долговечности. 7 з.п. ф-лы, 1 табл.

1. Шина, содержащая внутреннюю оболочку, состоящую из резиновой смеси для внутренней оболочки, которая содержит каучуковый компонент и добавки, для которой динамический модуль упругости Е* (МПа) и тангенс tanδ угла потерь, измеренные при температуре 70°С, начальной деформации 10% и динамической деформации 2%, удовлетворяют приведенным ниже формулам (1)-(3), коэффициент воздухопроницаемости составляет не более 12,00⋅10-14 см3⋅см/см2⋅с⋅Па, и предел прочности на растяжение ПР (МПа) и относительное удлинение при разрыве УР (%) согласно измерениям в соответствии с JIS К6251 удовлетворяют приведенным ниже формулам (4) и (5)

Формула (1): E*/tanδ > 17

Формула (2): 2,5 < Е* < 5

Формула (3): tanδ > 0,15

Формула (4): УР > 450

Формула (5): ПР⋅УР > 10000.

2. Шина по п.1, в которой твердость Hs резиновой смеси при температуре 23°С согласно измерениям в соответствии с JIS K6253, метод типа А, составляет не более 60.

3. Шина по п.1, в которой добавки включают диоксид кремния.

4. Шина по п.1, в которой добавки включают n видов диоксида кремния, где n является целым числом 2 или более, и содержание и удельная площадь поверхности, измеренная по методу БЭТ, диоксида кремния удовлетворяет следующим формулам (6) и (7):

Формула (6): 10 < Х1 + Х2 + … + Xn < 40

Формула (7): 0,20 < X1/Y1 + X2/Y2 + … + Xn/Yn < 0,30,

где каждый из Х1, Х2, … Xn представляет собой содержание (масс. ч.) каждого диоксида кремния на 100 масс. ч. каучукового компонента, и каждый из Y1, Y2, … Yn представляет собой удельную площадь поверхности (м2/г), измеренную по методу БЭТ, для каждого диоксида кремния.

5. Шина по п.1, в которой каучуковый компонент по существу не содержит каучук на основе бутила.

6. Шина по п.1, в которой добавки по существу не содержат ароматическое масло и минеральное масло.

7. Шина по п.1, в которой каучуковый компонент содержит 50 масс. % или более диенового каучука, содержащего в основной цепи функциональную группу, обладающую сродством к диоксиду кремния.

8. Шина по п.1, в которой добавки включают бензотиазолилсульфенимид.

| Тренажер парашютистов | 1991 |

|

SU1798257A1 |

| ИНТЕГРАЛЬНЫЙ ЛОГИЧЕСКИЙ ЭЛЕМЕНТ "НЕ" НА ОСНОВЕ СВЕРХРЕШЕТКИ ВТОРОГО ТИПА | 2008 |

|

RU2377693C1 |

| US 2010041815 A1, 18.02.2010 | |||

| СИСТЕМА АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ МЕЖКЛЕТЕВОГО НАТЯЖЕНИЯ ПОЛОСЫ | 1999 |

|

RU2147951C1 |

Авторы

Даты

2017-03-22—Публикация

2015-11-06—Подача