Настоящее изобретение относится к способу и устройству механической обработки рабочей поверхности колес рельсовых транспортных средств.

Колесные пары рельсовых транспортных средств рассчитаны на предоставление и обеспечение безопасной опоры, а также для направления рельсового транспортного средства путем поддержания постоянного контакта между колесом и рельсом. За счет этого контакта качения колесные пары испытывают осевую нагрузку, что влияет на безопасность управляемого движения транспортного средства. Геометрия рабочей поверхности колес во взаимодействии с рельсом определяет ход транспортных средств. Следовательно, колесная пара требует особого внимания при техническом обслуживании и ремонте рельсовых транспортных средств. Высокие требования к надежности и качеству обуславливают проведения регулярных осмотров и оценки текущего состояния узлов и степени абразивного износа материалов.

Во время движения транспортного средства система «колесо-рельс» подвергается воздействию различных механизмов износа вследствие непрерывного совершения движений качения и скольжения. Помимо акустических помех для пассажиров и окружающей среды возникающая в итоге деформация профиля рабочей поверхности колес также представляет опасность отказа материальной части колесной пары и соседних узлов, таких как колесный подшипник и ходовая часть. Эта проблема должна быть нейтрализована и большей частью устранена за счет так называемого перепрофилирования рабочей поверхности колес.

При проектировании профиля рабочей поверхности колеса цель состоит в том, чтобы получить безопасную износостойкую направляющую поверхность, которая обеспечивала бы комфорт в поездке. По этой причине реализуются контуры, в которых учитывается естественный износ между колесом и рельсом. В идеальном варианте контуры или не должны изменяться вообще в ходе эксплуатации рельсовых транспортных средств, или изменяться лишь в незначительной степени.

Возникающий в итоге износ вследствие уноса материала колеса и рельса зависит главным образом от трения в зоне контакта и сочетания материалов. Здесь следует четко разделять износ рабочей поверхности колеса и износ его реборды. Сочетание этих двух профилей износа дает возможный общий профиль износа, требующий восстановления путем перепрофилирования.

Такое перепрофилирование может выполняться с использованием станков для перепрофилирования колесных пар в различных конструктивных исполнениях, которые хорошо известны, например, станков в подпольном или плоском исполнении, а также планшетных и портальных станков. В станках для перепрофилирования колесных пар для обработки рабочих поверхностей колес используются процессы механической обработки, предпочтительно обточки, и поэтому эти станки можно также назвать токарными станками для обработки колесных пар.

Исходя из понимания того, что в результате передачи остаточных напряжений сжатия на поверхности ротационно-симметричных объектов могут быть улучшены характеристики износа, ранее уже было предложено подвергать выборочные сегменты колесной пары дополнительному упрочняющему накатыванию непосредственно по завершении изготовления колес в новом состоянии или позднее после успешного перепрофилирования. Таким образом, за счет упрочняющего накатывания может быть обеспечено продление срока службы рабочих поверхностей колес.

Упрочняющее накатывание поверхности представляет собой минимально инвазивный механический способ восстановления профиля пограничного слоя компонента. Во время этого процесса соответствующие роликовые элементы прокатываются по обработанной поверхности компонента под контактным давлением. Область прямого контакта компонента пластически деформируется, тогда как соседняя область контакта подвергается упругой деформации. В зависимости от соответствующих условий фактического контакта поверхность подвергается чистовой обработке со сглаживанием незначительных зазубрин или упрочнением материала в пластически деформированном объеме тела.

Таким образом, при использовании упрочняющего накатывания в отношении колесных пар деформационное упрочнение рабочих поверхностей колес обеспечивает чистовую обработку или уменьшение шероховатости поверхности, упрочнение граничного слоя и передачу остаточных напряжений при сжатии на граничную область. В процессе восстановления профиля устраняются все вредящие остаточные напряжения, возникшие в граничном слое заготовки в результате предварительной резки. За счет взаимодействия упругой и пластической деформации заново отпечатывается состояние остаточного напряжения, более предпочтительное с точки зрения прочности. После упрочняющего накатывания остаточные напряжения сжатия присутствуют в наружном граничном слое, что обуславливает уменьшение износа рабочих поверхностей колес или увеличение пробега колес транспортного средства. В результате существенно уменьшается вероятность возникновения и распространения трещин. Исключительно механическая обработка поверхностей методом упрочняющего накатывания представляет собой высокоэффективный, экологически чистый и ресурсосберегающий процесс.

В документе DE 808 197 описан ролик для упрочняющего накатывания шеек оси железнодорожных колесных пар. Рабочая поверхность этого рабочего ролика образована цилиндрическим телом основания. Во время упрочняющего накатывания ось рабочего ролика перемещается под наклоном к оси шейки и оставляет растянутый в виде капли оттиск на обрабатываемой поверхности. Соответственно, в области оттиска упрочняющее накатывание передает остаточные напряжения на поверхность шеек, за счет чего должно быть предотвращено возникновение новых трещин и/или остановлено дальнейшее распространение любых уже имеющихся трещин. Следовательно, упрочняющее накатывание приводит к продлению срока службы колесной пары. Контактное усилие рабочего ролика создается с помощью приспособлений для предварительного зажима.

Еще один подход к упрочняющему накатыванию цилиндрических валов известен из документа DE 843 822. Представленное в нем устройство характеризуется наличием одного или более рабочего ролика. В данном случае каждый рабочий ролик установлен в шарнирной оправке, ось поворота которой проходит вертикально движению подачи рабочего ролика и по существу вертикально валу колесной пары. Кроме того, в данном случае контактное усилие роликов создается с помощью соответствующих приспособлений для предварительного зажима, пружин и прочих элементов подобного рода.

При использовании устройства для упрочняющего накатывания поверхностей износа по контуру начерно обточенных колесных пар согласно DE 1278274 для рабочего ролика, устройства его подачи и поворотной оси колесной пары могут быть заданы разные относительные положения. В данном случае для прокатки с применением проводок дополнительно раскрыто дополнительное устройство с гидравлическим предварительным зажимом ролика с реверсивным подшипником.

Преимущества упрочняющего накатывания, в частности, по окончании любого перепрофилирования путем механической обработки, такой как, в частности, токарная обработка, известны и исчерпывающим образом описаны.

Было показано, что упрочняющее накатывание не обязательно дает равномерный граничный слой, и поэтому или образуется перепрофилированная геометрия с поверхностью, обладающей разнораспределенными прочностными свойствами, или упрочняющее накатывание приводит лишь к незначительному изменению перепрофилированной геометрии.

Таким образом, с учетом уровня развития техники при реализации известных ранее способов с использованием предложенного устройства были достигнуты хорошие результаты упрочнения накатыванием, но не были учтены и устранены раскрытые недостатки.

С учетом описанного выше уровня развития техники в основе настоящего изобретения лежит задача оптимизации способа и устройства механической обработки рабочих поверхностей колес рельсовых транспортных средств таким образом, чтобы даже после упрочняющего накатывания могла быть улучшена однородность поверхности с оптимизацией профиля.

Для технического решения этой задачи предложен способ, признаки которого указаны в п. 1 формулы изобретения. Дополнительные преимущества и признаки раскрыты в зависимых пунктах формулы изобретения.

Что касается устройства, то создан станок согласно настоящему изобретению, отличающийся признаками, указанными в п. 8. В данном случае его дополнительные преимущества и признаки также раскрыты в зависимых пунктах формулы изобретения.

В соответствии со способом согласно настоящему изобретению предполагается, что роликовая накатка выполняется по окончании перепрофилирования по обычной процедуре. Процесс роликовой накатки выполняется под действием заданной и регулируемой нагрузки, вследствие чего существенно улучшается конечный результат.

С другой стороны, последовательность выполнения операций согласно настоящему изобретению обеспечивает преимущество, состоящее в том, что на последней стадии обеспечивается получение по существу однородного качества обработки поверхности с оптимизированным геометрическим профилем колеса. В зависимости от соответствующего угла наклона и положения соответствующего рабочего ролика, а возможно и от его геометрии, заданное усилие качения может быть приложено к каждой точке, подлежащей обработке, вследствие чего может быть достигнут оптимальный конечный результат.

Таким образом, перепрофилирование может быть выполнено за несколько последовательных стадий измерения и механической обработки. В предпочтительном варианте механическая обработка представляет собой токарную обточку. Но, конечно же, могут быть использованы и другие виды обработки с оптимизацией по времени, такие как шлифование, фрезерование и прочие виды механической обработки подобного рода. Благодаря техническому решению способа согласно настоящему изобретению и последующему восстановлению профиля на роликах в данном случае обеспечивается большая гибкость. Это дает лучшие результаты работы за более короткое время обработки.

Настоящим изобретением обеспечивается преимущество, состоящее в том, что зажимное приспособление выполнено с возможностью закрепления обрабатывающего инструмента, предназначенного для механической обработки, с одной стороны, и для роликовой накатки - с другой стороны. Положение этого зажимного приспособления может представлять собой заданное положение относительно выровненного колеса и относительно колеса, подлежащего обработке. Таким образом, может быть использовано оптимизированное управление, которое обеспечивает получение оптимальной геометрии колеса в течение максимально короткого отрезка времени. В зависимости от устройства могут быть использованы самые разные зажимные приспособления с гибкой комплектацией. В зависимости от процесса механической обработки может быть использована соответствующая система управления.

Настоящим изобретением предложен инновационный способ механической обработки рабочих поверхностей колес рельсовых транспортных средств, который может быть реализован на любом станке, в том числе подпольном, подвесном, переносном и т.п.С одной стороны, оптимизируется время обработки, а с другой стороны - окончательная геометрия колеса. Кроме того, существенно улучшается качество поверхности прокатанного колеса, что может продлить срок его службы.

Что касается устройства, то устройство для реализации этого способа отличается тем, что в нем предусмотрено, по меньшей мере, одно зажимное приспособление для инструмента, которое располагается в заданном положении относительно колеса, устанавливаемого в требуемое положение в соответствии с основными параметрами установки. Это зажимное приспособление служит для попеременного закрепления токарного резца или роликовой раскатки.

С одной стороны настоящее изобретение обеспечивает последовательную механическую обработку, а с другой стороны - операции по упрочняющему накатыванию, выполняемые в любой последовательности и дополняемые соответствующими измерениями. Таким образом, может быть обеспечена высокоточная механическая обработка и регулировка с оптимизацией по времени и получением оптимальных геометрических параметров. Кроме того, инструменты для механической обработки, с одной стороны, и разные прокатывающие устройства, с другой стороны, могут использоваться очень гибко, в зависимости от того, обрабатываются ли профили в полном объеме или частично.

Согласно настоящему изобретению предложено решение, которое может быть реализовано с низкими экономическими издержками, и благодаря которому могут быть получены оптимизированные геометрические параметры колеса. В частности, настоящее изобретение может обеспечить значительную экономию времени.

Дополнительные преимущества и признаки настоящего изобретения описаны в привязке к фигурам, перечисленным ниже, где показано следующее:

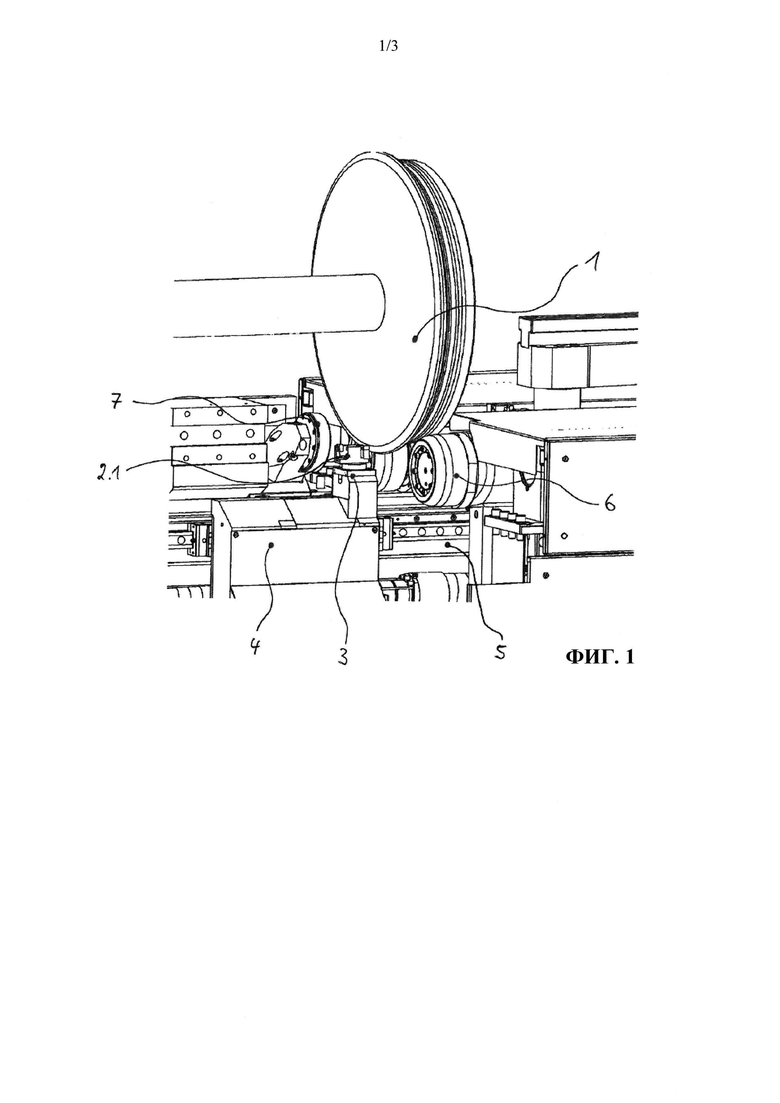

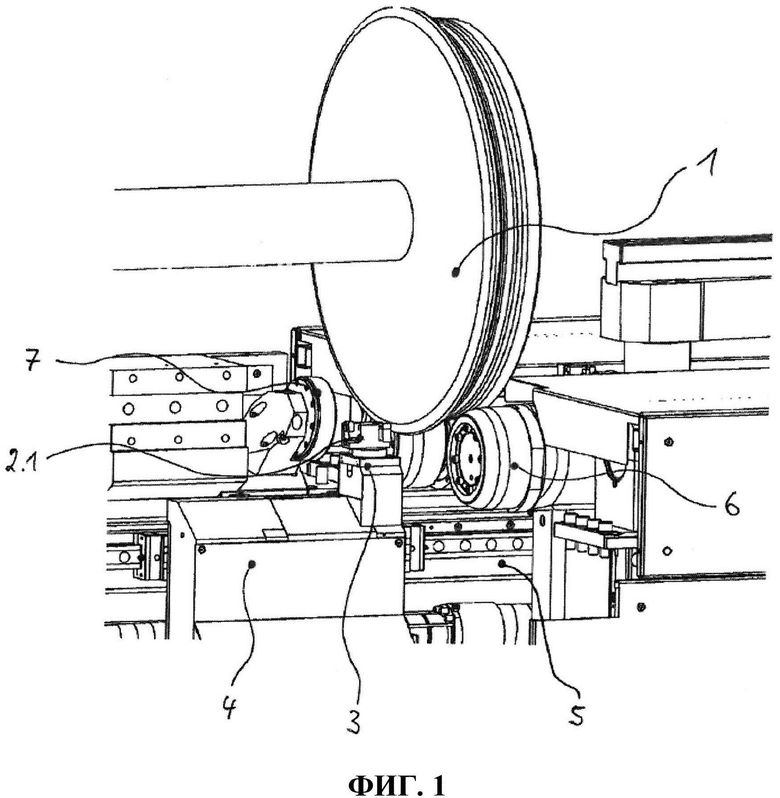

На фиг. 1 представлен перспективный вид устройства согласно настоящему изобретению, предназначенному для реализации способа согласно настоящему изобретению, в конфигурации перепрофилирования;

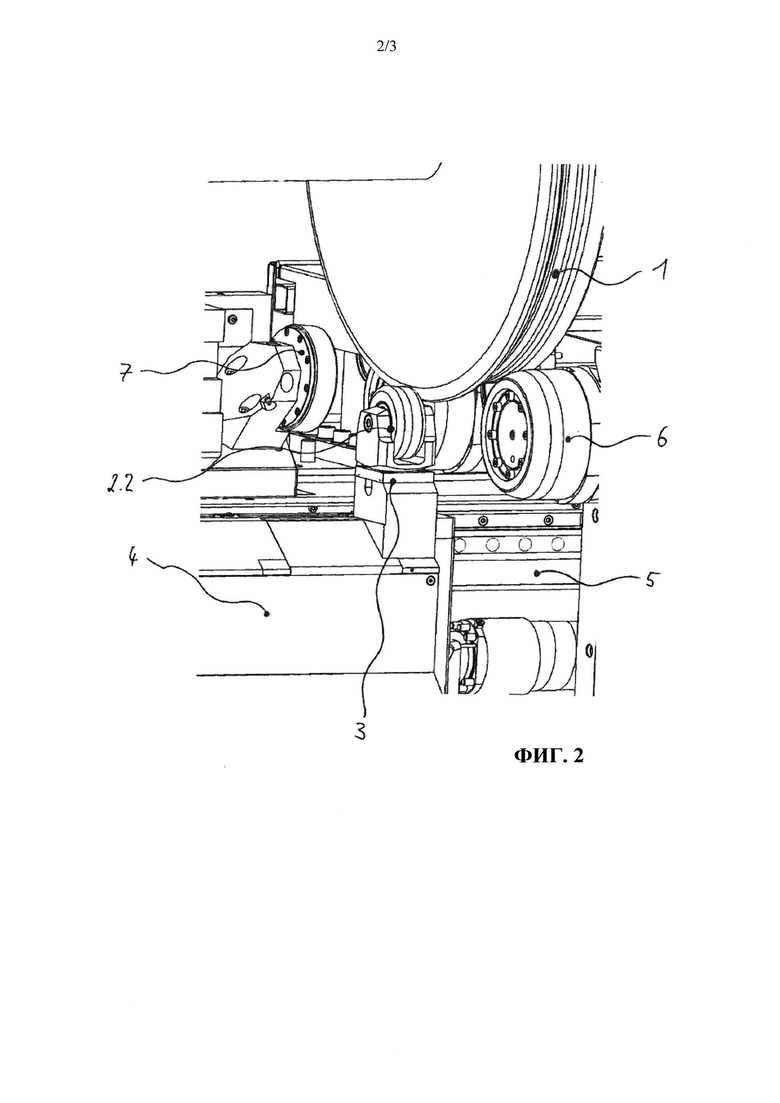

На фиг. 2 представлен вид, показанный на фиг. 1, но в конфигурации роликовой прокатки; а

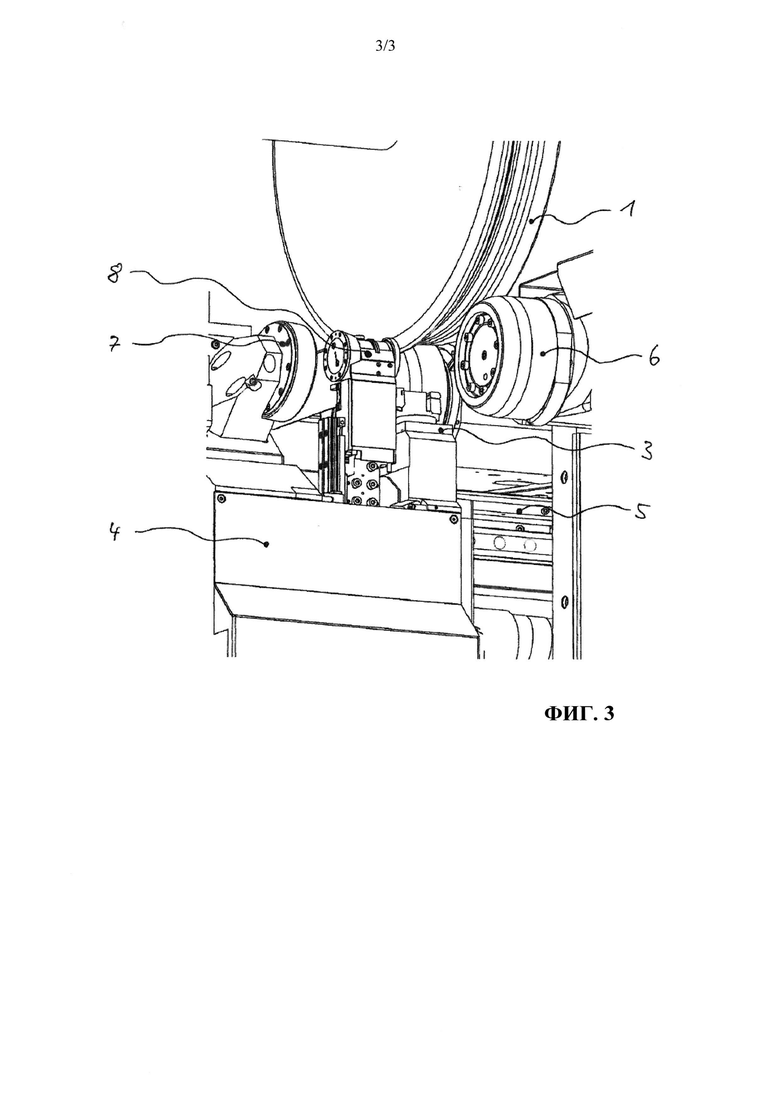

На фиг. 3 представлен вид, показанный на фиг. 1, но в конфигурации измерения.

На указанных фигурах идентичные элементы обозначены одними и теми же номерами позиций. В качестве примера на фигурах показан станок 5 для механической обработки колес. Станок для механической обработки колес выполнен с возможностью перевода колесной пары 1 в требуемое положение по соответствующим траекториям перемещения, как это показано на фигурах. Колесная пара 1 вращается приводными роликами 6. В примере, приведенном на фиг. 1, инструментальная оправка/зажимное устройство 3 снабжено токарным резцом 2.1 и установлено в позиционно определяемом положении на суппорте 4. Колесные пары, приведенные во вращение, могут теперь обрабатываться токарным резцом 2.1. Номером 7 обозначен осевой направляющий ролик, который может воспринимать возникающие осевые усилия и фиксировать колесную пару 1 в определенном положении по оси.

Согласно фиг. 2 роликовая раскатка 2.2 вставляется в инструментальную оправку 3 с тем, чтобы можно было выполнить, например, упрочняющее накатывание по окончании перепрофилирования.

В особом варианте осуществления настоящего изобретения станок 1 может быть также снабжен измерительным инструментом 8, укомплектованным датчиками. Таким образом, последующее измерение может проводиться сразу же, например, по окончании перепрофилирования и/или также по окончании упрочняющего накатывания. Измерительный инструмент 8 встроен в суппорт и может доходить до оправки 3.

Описанный вариант осуществления настоящего изобретения носит исключительно иллюстративный, а ни в коем случае не ограничительный характер.

Перечень ссылочных позиций

1. Колесная пара

2.1 Токарный резец

2.2 Приспособление для прокатки

3. Зажимное приспособление

4. Суппорт

5. Станок для механической обработки колес

6. Приводной ролик

7. Осевой направляющий ролик

8. Измерительное устройство

Способ включает механическую обработку рабочих поверхностей колес рельсовых транспортных средств с использованием станка для механической обработки колес, причем на определенной стадии технологического процесса выполняют роликовую обкатку поверхностей колес с помощью рабочего ролика. При этом силу качения регулируют путем управления крутящими моментами приводных электродвигателей подающих осей. 2 н. и 9 з.п. ф-лы, 3 ил.

1. Станок для механической обработки рабочих поверхностей колес рельсовых транспортных средств, содержащий зажимное приспособление для инструмента, которое располагается в заданном положении в соответствии с основными параметрами установки обрабатываемых колес, и электродвигатели для подачи инструмента по осям станка, отличающийся тем, что зажимное приспособление выполнено с возможностью попеременного закрепления в нем обрабатывающего инструмента и роликового обкатника, при этом станок выполнен с возможностью регулирования силы качения рабочего ролика роликового обкатника путем управления крутящими моментами упомянутых электродвигателей для подачи инструмента по осям станка.

2. Станок по п. 1, отличающийся тем, что он выполнен с возможностью расположения под полом.

3. Станок по п. 1 или 2, отличающийся тем, что он выполнен с числовым программным управлением.

4. Станок по одному из пп. 1-3, отличающийся тем, что он содержит систему управления для частичной контурной обработки.

5. Способ механической обработки рабочих поверхностей колес рельсовых транспортных средств с помощью станка по любому из пп. 1-4, заключающийся в том, что осуществляют попеременное закрепление в зажимном приспособлении обрабатывающего инструмента и роликового обкатника и регулирование силы качения рабочего ролика роликового обкатника путем управления крутящими моментами упомянутых электродвигателей.

6. Способ по п. 5, отличающийся тем, что процесс обкатывания после базовой установки колес относительно обрабатывающего станка осуществляют после перепрофилирования с по меньшей мере с одним измерением колес посредством механической обработки.

7. Способ по п. 6, отличающийся тем, что операции перепрофилирования, измерения и механической обработки повторяют многократно в последовательном режиме до получения заданного результата перепрофилирования.

8. Способ по одному из пп. 5-7, отличающийся тем, что механическую обработку осуществляют путем токарной обработки точением.

9. Способ по одному из пп. 5-8, отличающийся тем, что для механической обработки и для обкатывания роликом используют инструмент, зажатый, соответственно, в одном и том же положении.

10. Способ по одному из пп. 5-9, отличающийся тем, что измерение колес выполняют по окончании процесса обкатывания роликом.

11. Способ по одному из пп. 6-10, отличающийся тем, что обрабатывают отдельные части профиля колеса.

| Односторонняя рельсовая педаль | 1929 |

|

SU30304A1 |

| Накатной ролик | 1990 |

|

SU1816671A1 |

| Футер-аппарат к кругловязальной трикотажной машине с крючковыми иглами | 1960 |

|

SU135569A1 |

| US 3367160 A, 06.01.1968 | |||

| WO 2016041540 А2, 24.03.2016. | |||

Авторы

Даты

2019-10-22—Публикация

2018-05-22—Подача