Изобретение относится к устройству механической обработки, в частности, одновременной механической обработки нескольких колесных пар рельсового транспортного средства, содержащему: первый подрельсовый токарный станок для обработки колесных пар, выполненный с возможностью восстановления профиля колес и тормозных дисков первой колесной пары рельсового транспортного средства, и второй подрельсовый токарный станок для обработки колесных пар, выполненный с возможностью восстановления профиля колес и тормозных дисков второй колесной пары рельсового транспортного средства.

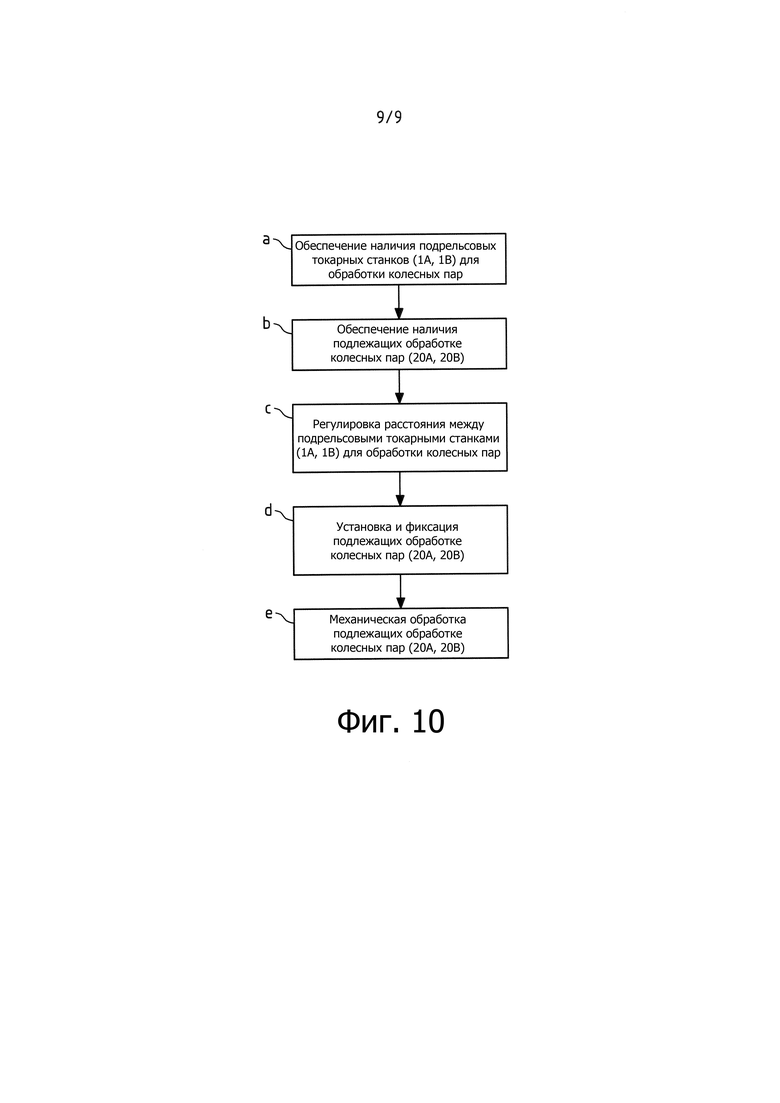

Изобретение также относится к способу механической обработки, в частности, одновременной механической обработки нескольких колесных пар железнодорожного транспортного средства, включающему в себя этапы, на которых: а) обеспечивают наличие первого подрельсового токарного станка для обработки колесных пар, выполненного с возможностью восстановления профиля колес и тормозных дисков первой колесной пары рельсового транспортного средства, и второго подрельсового токарного станка для обработки колесных пар, выполненный с возможностью восстановления профиля колес и тормозных дисков второй колесной пары рельсового транспортного средства, б) обеспечивают наличие по меньшей мере двух подлежащих механической обработке колесных пар рельсового транспортного средства, в) регулируют расстояние между вторым подрельсовым токарным станком для обработки колесных пар и первым подрельсовым токарным станком для обработки колесных пар, г) устанавливают и фиксируют по меньшей мере две подлежащие механической обработке колесные пары на связанных с ними подрельсовых токарных станках для обработки колесных пар, и д) механически обрабатывают по меньшей мере две подлежащие обработке колесные пары рельсового транспортного средства на связанных с ними подрельсовых токарных станках для обработки колесных пар.

В технике известны различные подрельсовые токарные станки для обработки колесных пар, например, из документов DE 10 2006 007137 A1 или DE 202 14 942 U1 того же автора.

Подрельсовые токарные станки для обработки колесных пар обычно расположены в яме под рельсовым путем мастерской. Колесные пары, для которых нужно выполнить восстановление профиля, перемещают в станок с помощью рельсового пути мастерской в установленном состоянии или с помощью крана в снятом состоянии. Для восстановления профиля колес, а также тормозных дисков, колесные пары приводятся в действие двумя парами фрикционных роликов с помощью поверхностей качения. Одновременно колесные пары удерживаются с помощью креплений на корпусах буксовых подшипников. Чтобы добиться наибольшей возможной точности механической обработки с учетом большой динамической жесткости подрельсового токарного станка для обработки колесных пар, колесные пары центрируют на корпусах буксовых подшипников и направляют вдоль оси с помощью осевых направляющих роликов.

С использованием известных устройств и способов обычно можно механически обработать только одну колесную пару. Указанный подход обладает преимуществом, которое заключается в особенно простом выравнивании подлежащей механической обработке колесной пары относительно подрельсового токарного станка для обработки колесных пар, так как каждый из двух колесных дисков подлежащей механической обработке колесной пары, поддерживается двумя фрикционными роликами, таким образом, достигается самоцентрирование (устойчивое равновесие). Очень точное выравнивание подлежащей механической обработке колесной пары очень важно для хорошего результата обработки. В это же время другие механически необработанные колесные пары находятся на рельсовом пути мастерской, и их не следует располагать нужным образом. Следовательно, отдельные колесные пары рельсового транспортного средства нужно обрабатывать одну за другой с использованием известных устройств и способов, что увеличивает время обработки.

Чтобы компенсировать недостаток, заключающийся в длительном времени механической обработки, ранее предложено снимать подлежащие механической обработке колесные пары с рельсового транспортного средства или с их тележки и одновременно обрабатывать их на нескольких токарных станках для обработки колесных пар. Этот подход также обладает достоинством, которое заключается в относительно простом выравнивании подлежащих механической обработке колесных пар относительно токарных станков для обработки колесных пар, так как при снятии колесные пары отсоединяют друг от друга. Тем не менее, недостаток этого подхода заключается в значительных усилиях, нужных для снятия и повторной установки колесных пар.

В отличие от описанного уровня техники, задачей изобретения является проектирование и дальнейшее развитие известных и ранее описанных устройств и способов, направленное на обеспечение возможной одновременной механической обработки нескольких колесных пар рельсового транспортного средства в установленном состоянии.

Эта задача решается устройством, соответствующим пункту 1 формулы изобретения, благодаря тому, что может быть отрегулировано расстояние между вторым подрельсовым токарным станком для обработки колесных пар и первым подрельсовым токарным станком для обработки колесных пар.

Изобретение относится к устройству механической обработки, в частности, одновременной механической обработки нескольких колесных пар рельсового транспортного средства. В частности, это устройство используют для одновременной механической обработки нескольких колесных пар рельсового транспортного средства. Колесные пары нужно механически обрабатывать в установленном состоянии, то есть, при механической обработке они не должны быть отделены от рельсового транспортного средства. Устройство содержит первый подрельсовый токарный станок для обработки колесных пар, выполненный с возможностью восстановления профиля колес и тормозных дисков первой колесной пары рельсового транспортного средства, и второй подрельсовый токарный станок для обработки колесных пар, выполненный с возможностью восстановления профиля колес и тормозных дисков второй колесной пары рельсового транспортного средства. Объединение двух подрельсовых токарных станков для обработки колесных пар также называется «последовательным расположением». Например, первый подрельсовый токарный станок для обработки колесных пар и второй подрельсовый токарный станок для обработки колесных пар могут быть использованы для механической обработки двух расположенных на большом расстоянии друг от друга колесных пар рельсового транспортного средства (т.е. «одиночных колесных пар» товарного вагона или грузового вагона). В этом случае предпочтительно два подрельсовых токарных станка для обработки колесных пар расположены на расстоянии, которое составляет по меньшей мере 4 м, в частности, составляет по меньшей мере 5 м. В качестве альтернативы, первый подрельсовый токарный станок для обработки колесных пар и второй подрельсовый токарный станок для обработки колесных пар могут быть выполнены с возможностью механической обработки двух колесных пар, которые расположены на небольшом расстоянии друг от друга одной тележки рельсового транспортного средства (например, курьерского поезда или скоростного поезда). В этом случае расстояние между двумя подрельсовыми токарными станками для обработки колесных пар может составлять от 1,5 до 3,5 м.

В соответствии с изобретением, предложено то, чтобы можно было регулировать расстояние между вторым подрельсовым токарным станком для обработки колесных пар и первым подрельсовым токарным станком для обработки колесных пар. В частности, может быть предусмотрено то, что расстояние между вторым подрельсовым токарным станком для обработки колесных пар и первым подрельсовым токарным станком для обработки колесных пар можно регулировать в направлении продвижения (т.е., в продольном направлении рельсового транспортного средства или в продольном направлении рельсового пути). Благодаря регулировке расстояния между двумя подрельсовыми токарными станками для обработки колесных пар можно добиться приспосабливаемости к рельсовым транспортным средствам с разными колесными базами. Кроме того, возможность регулировки расстояния может обеспечивать тонкую регулировку, которая может потребоваться в случае, когда фактическое расстояние между двумя колесными парами отличается от ожидаемого (номинального) расстояния (например, из-за температурных изменений). Расстояние между двумя подрельсовыми токарными станками для обработки колесных пар можно регулировать или изменять, например, путем такой установки одного и/или обоих подрельсовых токарных станков для обработки колесных пар, что можно регулировать их положение в направлении продвижения. Может быть предусмотрено, чтобы определенные части подрельсовых токарных станков для обработки колесных пар (в частности, фрикционные ролики, выполненные с возможностью поддержки колесных пар) были установлены с возможностью перемещения, или чтобы подрельсовые токарные станки для обработки колесных пар, в целом, были установлены с возможностью перемещения. В конфигурации с двумя подрельсовыми токарными станками для обработки колесных пар, в общем, достаточно поддерживать возможность перемещения одного из двух подрельсовых токарных станков для обработки колесных пар, при этом фиксированное положение подрельсового токарного станка для обработки колесных пар с неподвижными подшипниками образует «контрольную точку» для второго (и возможно любого дополнительного) установленного с возможностью перемещения подрельсового токарного станка (станков) для обработки колесных пар. Возможность регулировки или перемещения «в направлении продвижения» также означает перемещение в противоположном направлении, т.е., в обратном направлении относительно направления продвижения, т.е. возможность регулировки в обе стороны. Предпочтительно первый и/или второй подрельсовые токарные станки для обработки колесных пар выполнены с возможностью перемещения по меньшей мере на 50 см в направлении продвижения.

В другом варианте выполнения устройство характеризуется тем, что содержит третий подрельсовый токарный станок для обработки колесных пар, выполненный с возможностью восстановления профиля колес и тормозных дисков третьей колесной пары рельсового транспортного средства, и четвертый подрельсовый токарный станок для обработки колесных пар, выполненный с возможностью восстановления профиля колес и тормозных дисков четвертой колесной пары рельсового транспортного средства. Этот вариант выполнения устройства обеспечивает то, что одновременно могут быть обработаны не только два, а до четырех колесных пар в установленном состоянии. Например, два из четырех подрельсовых токарных станка для обработки колесных пар могут образовывать «пару» или «тандем», который связан с двумя колесными парами одной тележки. Если присутствует две такие пары подрельсовых токарных станков для обработки колесных пар, это может быть названо конструкцией с «двойным последовательным расположением». Это может позволить обработать всего за один этап рельсовые транспортные средства с двумя тележками, каждая из которых содержит две колесные пары.

Для этого варианта выполнения, предложено то, чтобы можно было отрегулировать расстояние между третьим подрельсовым токарным станком для обработки колесных пар и первым подрельсовым токарным станком для обработки колесных пар и/или что может быть отрегулировано расстояние между четвертым подрельсовым токарным станком для обработки колесных пар и первым подрельсовым токарным станком для обработки колесных пар. В частности, может быть предусмотрено, чтобы расстояние между третьим подрельсовым токарным станком для обработки колесных пар и первым подрельсовым токарным станком для обработки колесных пар можно было регулировать в направлении продвижения (т.е., в продольном направлении рельсового транспортного средства или в продольном направлении рельсового пути). В частности, также может быть предусмотрено, чтобы расстояние между четвертым подрельсовым токарным станком для обработки колесных пар и первым подрельсовым токарным станком для обработки колесных пар можно было регулировать в направлении продвижения (т.е. в продольном направлении рельсового транспортного средства или в продольном направлении рельсового пути). Приспосабливание к рельсовым транспортным средствам с разными колесными базами и разными расстояниями между тележками может быть достигнуто не только благодаря регулировке расстояния между вторым подрельсовым токарным станком для обработки колесных пар и первым подрельсовым токарным станком для обработки колесных пар, но также благодаря регулировке расстояния между третьим подрельсовым токарным станком для обработки колесных пар и/или четвертым подрельсовым токарным станком для обработки колесных пар и первым подрельсовым токарным станком для обработки колесных пар. Таким образом, первый (не обязательно, но возможно) выполненный с возможностью перемещения подрельсовый токарный станок для обработки колесных пар образует «контрольную точку» для подлежащей механической обработке первой колесной пары. Далее другие три подрельсовых токарных станка для обработки колесных пар могут быть перемещены в направлении продвижения относительно первого подрельсового токарного станка для обработки колесных пар, что нужно для достижения подлежащих механической обработке колесных пар. В этой конфигурации устройства возможность регулировки расстояния также может обеспечивать тонкую регулировку, которая может потребоваться в случае, когда фактическое расстояние между двумя колесными парами отличается от ожидаемого (номинального) расстояния (например, из-за температурных изменений). Здесь также можно добиться регулировки или изменения расстояний, например, с помощью такой установки третьего и/или четвертого подрельсовых токарных станков для обработки колесных пар, что они могут быть смещены в направлении продвижения. Может быть предусмотрено, чтобы определенные части подрельсовых токарных станков для обработки колесных пар (в частности, фрикционные ролики, выполненные с возможностью поддержки колесных пар) были установлены с возможностью перемещения, или чтобы подрельсовые токарные станки для обработки колесных пар, в целом, были установлены с возможностью перемещения. Предпочтительно третий и/или четвертый подрельсовые токарные станки для обработки колесных пар были выполнены с возможностью перемещения по меньшей мере на 50 см, в частности, по меньшей мере на 100 см, в направлении продвижения.

Количество подрельсовых токарных станков для обработки колесных пар не ограничено четырьмя станками, а может быть увеличено до любого количества подрельсовых токарных станков для обработки колесных пар. Таким образом, может быть предусмотрен пятый (и дополнительные) подрельсовый токарный станок (станки) для обработки колесных пар, выполненный с возможностью восстановления профиля колес и тормозных дисков пятой колесной пары (и дополнительных колесных пар) рельсового транспортного средства. Если присутствует пятый (и дополнительные) подрельсовый токарный станок (станки) для обработки колесных пар, то также может быть отрегулировано расстояние между пятым (и дополнительными) подрельсовым токарным станком (станками) для обработки колесных пар и первым подрельсовым токарным станком для обработки колесных пар. Таким образом, могут быть одновременно механически обработаны пять или более колесных пар. Это даже позволяет одновременно обрабатывать колесные пары всего поезда, то есть одновременно обрабатывать колесные пары разных вагонов.

В соответствии с еще одним дополнительным вариантом выполнения устройства, предусмотрено то, что первый подрельсовый токарный станок для обработки колесных пар и/или второй подрельсовый токарный станок для обработки колесных пар и/или третий подрельсовый токарный станок для обработки колесных пар и/или четвертый токарный станок для обработки колесных пар содержат следующее: станину станка, поперечную балку для перекрытия в поперечном направлении рельсового пути мастерской с двумя рельсами, два роликовых несущих устройства, четыре фрикционных ролика, по меньшей мере один привод для приведения в действие фрикционных роликов и по меньшей мере один осевой направляющий ролик для осевого направления колесной пары, при этом поперечная балка установлена на станине станка, роликовые несущие устройства соединены с возможностью перемещения со станиной станка, а фрикционные ролики установлены с возможностью вращения на роликовом несущем устройстве. Этот тип подрельсового токарного станка для обработки колесных пар особенно подходит для механической обработки колесных пар и их контактных поверхностей, а также тормозных дисков.

В соответствии с еще одним вариантом выполнения устройства, предусмотрено то, что первый подрельсовый токарный станок для обработки колесных пар и второй подрельсовый токарный станок для обработки колесных пар расположены так, что направлены противоположно, и/или первая рельсовая опора расположена между этими двумя подрельсовыми токарными станками для обработки колесных пар. Противоположное расположение можно рассматривать, в частности, как расположение с плоскостью симметрии (зеркальная симметрия). Таким образом, подрельсовые токарные станки для обработки колесных пар расположены «задними сторонами друг к другу». Это расположение обладает достоинством, которое заключается, например, в том, что два подрельсовых токарных станка для обработки колесных пар могут быть расположены особенно близко друг к другу и, следовательно, могут также механически обрабатывать колесные пары с малой колесной базой (например, две колесные пары одной тележки). Близкое расположение может быть достигнуто путем связывания друг с другом сторон подрельсовых токарных станков для обработки колесных пар с менее выступающими частями, при этом стороны с более выступающими частями (например, ступеньки доступа) расположены так, что направлены друг от друга. Рельсовая опора, расположенная между двумя подрельсовыми токарными станкам для обработки колесных пар, служит для поддержки проходящих направляющих рельсов, так как в противном случае эти рельсы должны перекрывать яму, которая выполнена в полу мастерской, без какой-либо опоры. В качестве альтернативы, здесь может быть предусмотрено то, что первый подрельсовый токарный станок для обработки колесных пар и второй подрельсовый токарный станок для обработки колесных пар могут быть расположены в одном направлении, например, на двух «одиночных станках», далеко друг от друга.

Что касается первой рельсовой опоры, также предложено, чтобы первая рельсовая опора была выполнена с возможностью перемещения относительно первого подрельсового токарного станка для обработки колесных пар и/или относительно второго подрельсового токарного станка для обработки колесных пар. Благодаря перемещению рельсовой опоры в направлении продвижения, положение рельсовой опоры может быть отрегулировано относительно положений подрельсовых токарных станков для обработки колесных пар, которые также выполнены с возможностью перемещения. В частности, в случае выполненной с возможностью смещения рельсовой опоры, подрельсовые токарные станки для обработки колесных пар могут быть перемещены на большие расстояния без столкновения с рельсовой опорой.

В еще одном варианте выполнения устройства предусмотрено то, что третий подрельсовый токарный станок для обработки колесных пар и четвертый подрельсовый токарный станок для обработки колесных пар расположены так, что направлены противоположно, и/или вторая рельсовая опора расположена между этими двумя подрельсовыми токарными станками для обработки колесных пар. Особенности и преимущества этого варианта осуществления изобретения уже описаны более подробно при рассмотрении первого и второго подрельсовых токарных станков для обработки колесных пар. Зеркально симметричное расположение позволяет особенно близко расположить два подрельсовых токарных станка для обработки колесных пар. Здесь также подвижная опора рельсовой опоры обеспечивает возможность принятия оптимального положения относительно - аналогично с возможностью перемещения - подрельсовых токарных станков для обработки колесных пар и предотвращения столкновений с подрельсовыми токарными станками для обработки колесных пар.

Что касается второй рельсовой опоры, также предложено, чтобы вторая рельсовая опора была выполнена с возможностью перемещения относительно третьего подрельсового токарного станка для обработки колесных пар и/или относительно четвертого подрельсового токарного станка для обработки колесных пар. Особенности и преимущества этого варианта осуществления изобретения также описаны более подробно при рассмотрении первой рельсовой опоры. Если этого позволяет конфигурация подлежащего обработке транспортного средства, то возможно распределить возможность перемещения на первую рельсовую опору. Тем не менее, вторая рельсовая опора должна быть выполнена с возможностью перемещения в направлении продвижения, так как третий и четвертый подрельсовые токарные станки для обработки колесных пар часто необходимо перемещать на большие расстояния. Это объясняется тем, что расстояния между тележками для разных рельсовых транспортных средств часто отличаются больше, чем колесные базы в разных тележках.

Что касается второй рельсовой опоры, в качестве альтернативы может быть предусмотрено то, что вторая рельсовая опора механически связана с третьим подрельсовым токарным станком для обработки колесных пар или четвертым подрельсовым токарным станком для обработки колесных пар. Механическое соединение связывает перемещение второй рельсовой опоры и перемещение одного из подрельсовых токарных станков для обработки колесных пар; следовательно, независимое перемещение становится невозможным. Одно достоинство механического соединения заключается в том, что управление устройством является менее сложным, так как вторая рельсовая опора автоматически перемещается с прилегающими подрельсовыми токарными станками для обработки колесных пар.

Наконец, еще один вариант выполнения устройства характеризуется наличием устройства для управления расположением подрельсовых токарных станков для обработки колесных пар и/или рельсовых опор. Благодаря наличию устройства, в частности, электронного устройства, можно добиться автоматического управления подрельсовыми токарными станками для обработки колесных пар и/или рельсовыми опорами. Например, могут быть использованы сохраненные, зависящие от транспортного средства, данные, так что после ввода типа транспортного средства имеет место автоматическое (предварительное) расположение подрельсовых токарных станков для обработки колесных пар и/или рельсовых опор. Указанный подход быстрее и менее подвержен ошибкам по сравнению с ручным расположением.

Описанная выше задача также может быть решена с помощью способа механической обработки, в частности одновременной механической обработки, нескольких колесных пар рельсового транспортного средства. Способ включает в себя следующие этапы: а) обеспечивают наличие первого подрельсового токарного станка для обработки колесных пар, выполненного с возможностью восстановления профиля колес и тормозных дисков первой колесной пары рельсового транспортного средства, и второго подрельсового токарного станка для обработки колесных пар, выполненного с возможностью восстановления профиля колес и тормозных дисков второй колесной пары рельсового транспортного средства, б) обеспечивают наличие по меньшей мере двух подлежащих механической обработке колесных пар рельсового транспортного средства, в) регулируют расстояние между вторым подрельсовым токарным станком для обработки колесных пар и первым подрельсовым токарным станком для обработки колесных пар, г) устанавливают и фиксируют по меньшей мере две подлежащие механической обработке колесные пары на связанных с ними подрельсовых токарных станках для обработки колесных пар, и д) механически обрабатывают по меньшей мере две подлежащие обработке колесные пары рельсового транспортного средства на связанных с ними подрельсовых токарных станках для обработки колесных пар.

Предусмотренная на этапе в) регулировка расстояния между подрельсовыми токарными станками для обработки колесных пар в направлении продвижения позволяет приспособиться к разных рельсовым транспортным средствам. Таким образом, могут быть одновременно обработаны несколько колесных пар - независимо от их расстояний друг от друга. Указанное значительно сокращает время обработки.

Один из вариантов осуществления способа характеризуется тем, что на этапе а) дополнительно обеспечивают наличие третьего подрельсового токарного станка для обработки колесных пар, выполненного с возможностью восстановления профиля колес и тормозных дисков третьей колесной пары рельсового транспортного средства, и четвертого подрельсового токарного станка для обработки колесных пар, выполненного с возможностью восстановления профиля колес и тормозных дисков четвертой колесной пары рельсового транспортного средства; на этапе б) обеспечивают наличие четырех подлежащих механической обработке колесных пар рельсового транспортного средства; на этапе в) регулируют расстояние между третьим подрельсовым токарным станком для обработки колесных пар и первым подрельсовым токарным станком для обработки колесных пар и регулируют расстояние между четвертым подрельсовым токарным станком для обработки колесных пар и первым подрельсовым токарным станком для обработки колесных пар; на этапе г) устанавливают и фиксируют четыре подлежащие обработке колесные пары на связанных с ними подрельсовых токарных станках для обработки колесных пар; на этапе д) дополнительно механически обрабатывают третью колесную пару и/или четвертую колесную пару рельсового транспортного средства на связанных с ними подрельсовых токарных станках для обработки колесных пар. Этот вариант осуществления способа обеспечивает то, что одновременно могут быть обработаны не только два, а до четырех колесных пар в установленном состоянии. Например, два из четырех подрельсовых токарных станка для обработки колесных пар могут образовывать «пару» или «тандем», который связан с двумя колесными парами одной тележки. Если присутствует две такие пары подрельсовых токарных станков для обработки колесных пар, это может быть названо конструкцией «двойного последовательного» расположения.

В соответствии с еще одним вариантом осуществления способа, предусматривается, что на этапе а) обеспечивают наличие вышеописанного подрельсового токарного станка для обработки колесных пар. Описанный выше подрельсовый токарный станок для обработки колесных пар особенно подходит для осуществления указанного способа благодаря особенностям и преимуществам, которые упомянуты во всех описанных вариантах осуществления изобретения.

В соответствии с еще одним дополнительным вариантом осуществления способа, предусмотрено то, что этап в) включает в себя следующие подэтапы: ва) определяют тип рельсового транспортного средства с подлежащими обработке колесными парами, и вб) устанавливают сохраненные, зависящие от транспортного средства, расстояния между вторым и/или третьим и/или четвертым подрельсовыми токарными станками для обработки колесных пар и первым подрельсовым токарным станком для обработки колесных пар. Благодаря определению и вводу типа подлежащего обработке следующего транспортного средства, может быть достигнуто заблаговременная установка или предварительное расположение подрельсовых токарных станков для обработки колесных пар. Для первого подрельсового токарного станка для обработки колесных пар не нужно изменять положение, так как этот подрельсовый токарный станок для обработки колесных пар рассматривается как точка для ориентации, и рельсовое транспортное средство перемещается вперед настолько, чтобы подлежащая механической обработке с помощью первого подрельсового токарного станка для обработки колесных пар колесная пара была расположена точно над ним. Тем не менее, в зависимости от типа транспортного средства, для других подрельсовых токарных станков для обработки колесных пар нужно изменять их положение, чтобы указанные подрельсовые токарные станки для обработки колесных пар имели возможность достичь подлежащих обработке колесных пар. Целесообразно, чтобы это изменение положения осуществлялось с учетом сохраненных, зависящих от транспортного средства, деталей, которые при необходимости могут быть немного скорректированы.

Этот вариант осуществления способа может быть дополнен после подэтапа ва) и перед подэтапом вб), одновременно с подэтапом вб) или после подэтапа вб) следующим подэтапом вв), на котором устанавливают сохраненное, зависящее от транспортного средства, положение по меньшей мере одного рельсового моста. С помощью этого этапа, может быть достигнуто заблаговременная установка или предварительное расположение рельсового моста. Указанное может быть выполнено одновременно или после заблаговременной установки или предварительного расположения подрельсовых токарных станков для обработки колесных пар. Одновременные заблаговременная установка или предварительное расположение могут быть осуществлены, например, с помощью механического соединения рельсового моста с одним из подрельсовых токарных станков для обработки колесных пар.

В соответствии с еще одним дополнительным вариантом осуществления способа, предусмотрено то, что этап г) включает в себя следующие подэтапы: га) устанавливают и фиксируют первую подлежащую механической обработке колесную пару на связанной с ней подрельсовом токарном станке для обработки колесных пар; гб) измеряют фактические расстояния между подлежащими механической обработке колесными парами рельсового транспортного средства; гв) приспосабливают заранее заданные расстояния между вторым и/или третьим и/или четвертым подрельсовыми токарными станками для обработки колесных пар и первым подрельсовым токарным станком для обработки колесных пар к фактическим измеренным расстояниям между подлежащими механической обработке колесными парами рельсового транспортного средства; и гг) устанавливают и фиксируют вторую, третью и четвертую подлежащие механической обработке колесные пары на соответствующих с ними подрельсовых токарных станках для обработки колесных пар. Этот вариант осуществления изобретения касается поэтапной установки и фиксации колесных пар. Установка и фиксация первой колесной пары являются достаточно простой задачей, так как эту колесную пару устанавливают и фиксируют сначала, так что нет необходимости учитывать положение других колесных пар. Тем не менее, до установки и фиксации других колесных пар, желательно проверить, корректны ли заранее заданные положения приписанных к ним подрельсовых токарных станков для обработки колесных пар или эти положения нужно немного изменить и приспособить. Для этого предлагается измерять фактические расстояния между подлежащими механической обработке колесными парами рельсового транспортного средства. Если измеренные расстояния отличаются от заранее заданных расстояний, заранее заданные расстояния регулируют в соответствии с фактическими условиями до установки и фиксации других колесных пар.

Наконец способ может быть дополнен перед этапом г) следующим подэтапом вя), на котором втягивают направляющие рельсов. После того, как фрикционные ролики подрельсовых токарных станков для обработки колесных пар подняли колесные пары, направляющие рельсы могут быть втянуты. Предпочтительно направляющие рельсы выполнены из двух частей, так что обе части могут быть втянуты и выдвинуты независимо друг от друга. Втягивание направляющих рельсов также называется открыванием направляющих рельсов.

Далее более подробно описано изобретение со ссылкой на чертежи, на которых показан предпочтительный пример конструкции.

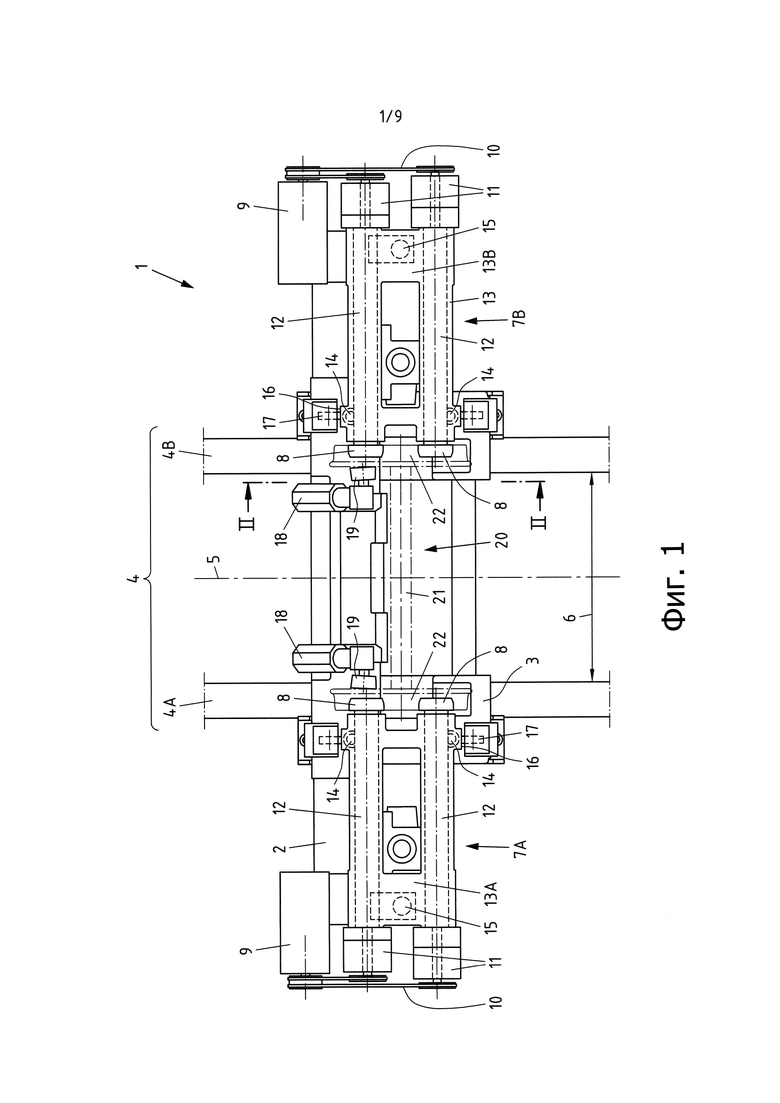

На фиг. 1 показан известный подрельсовый токарный станок для обработки колесных пар, вид сверху;

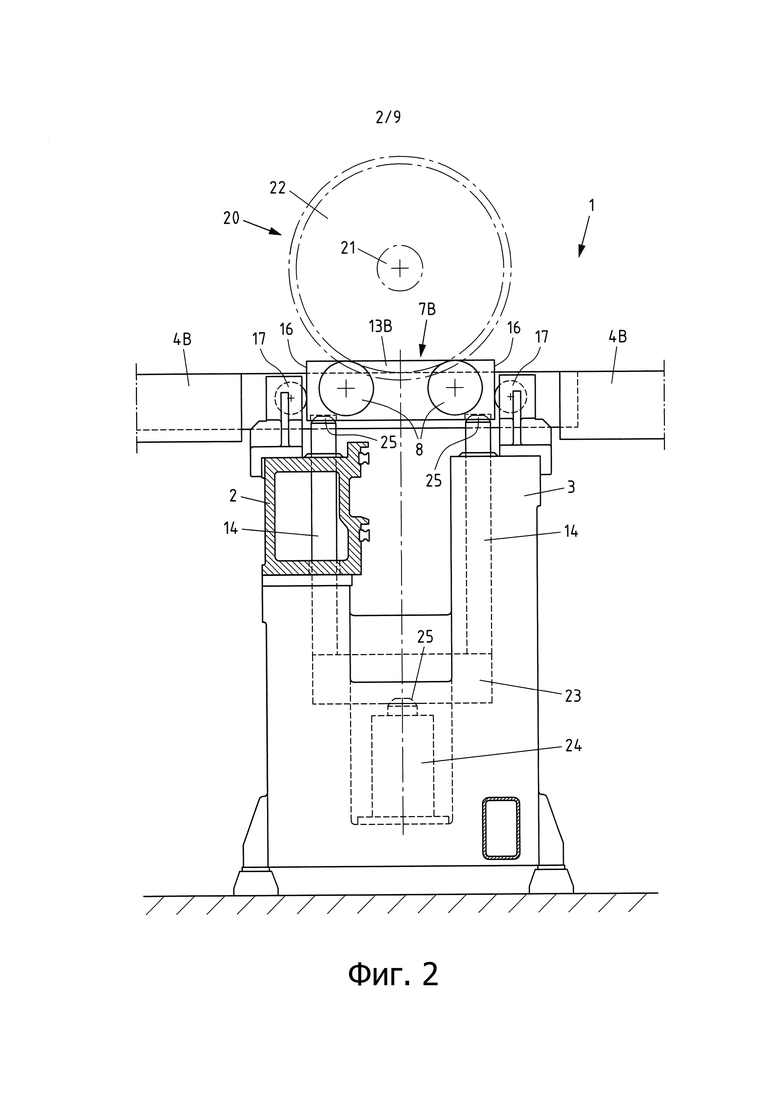

на фиг. 2 - известный подрельсовый токарный станок для обработки колесных пар, вид в разрезе по плоскости II – II на фиг. 1;

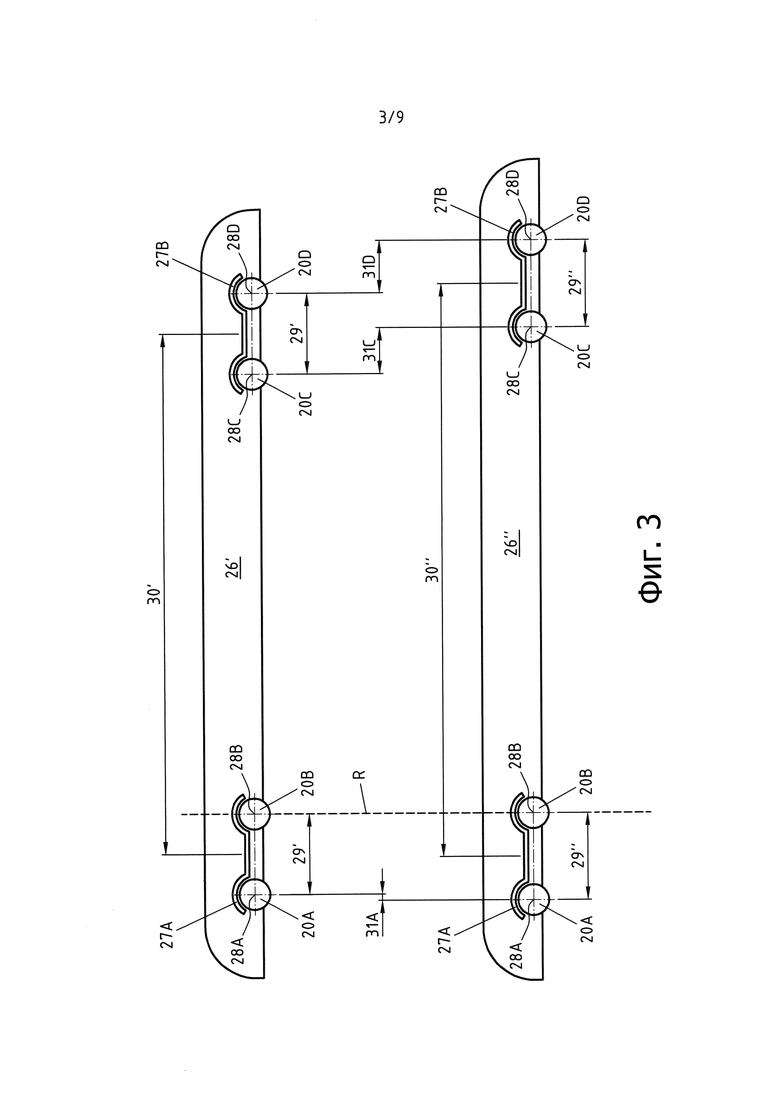

на фиг. 3 - первый и второй варианты положения известного рельсового транспортного средства, вид сбоку;

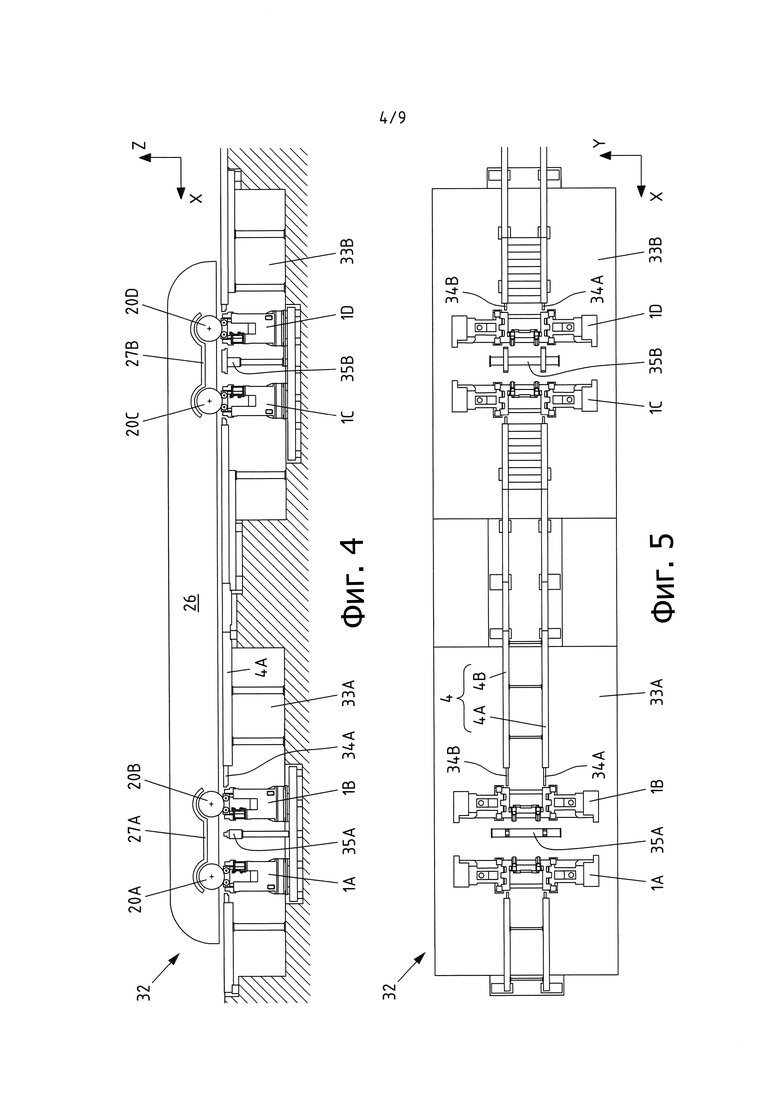

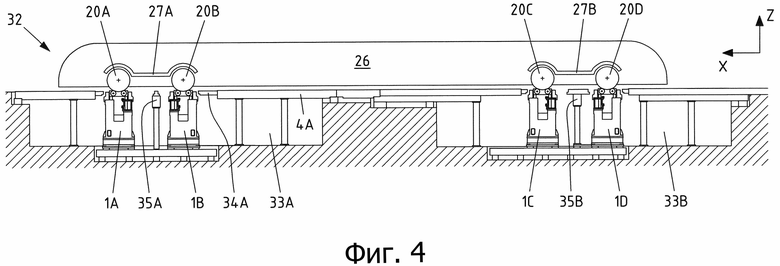

на фиг. 4 - устройство согласно изобретению, вид сбоку;

на фиг. 5 - устройство по фиг. 4, вид сверху;

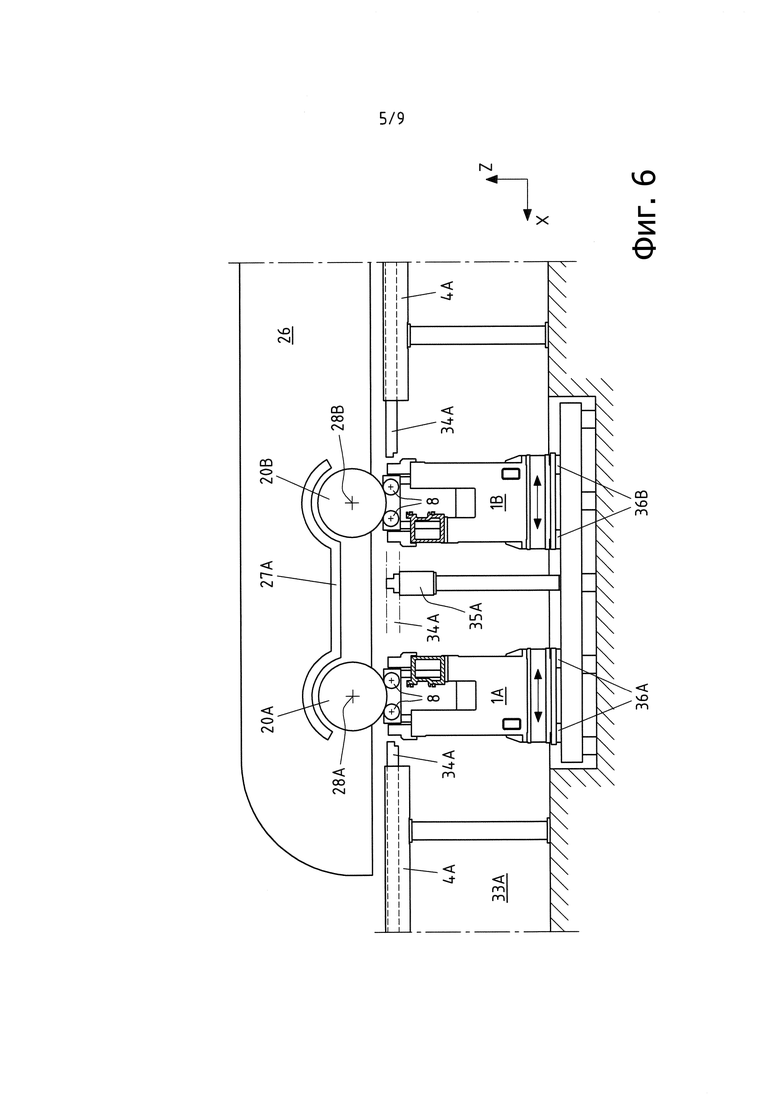

на фиг. 6 - первая подобласть устройства по фиг. 4, вид сбоку в увеличенном масштабе;

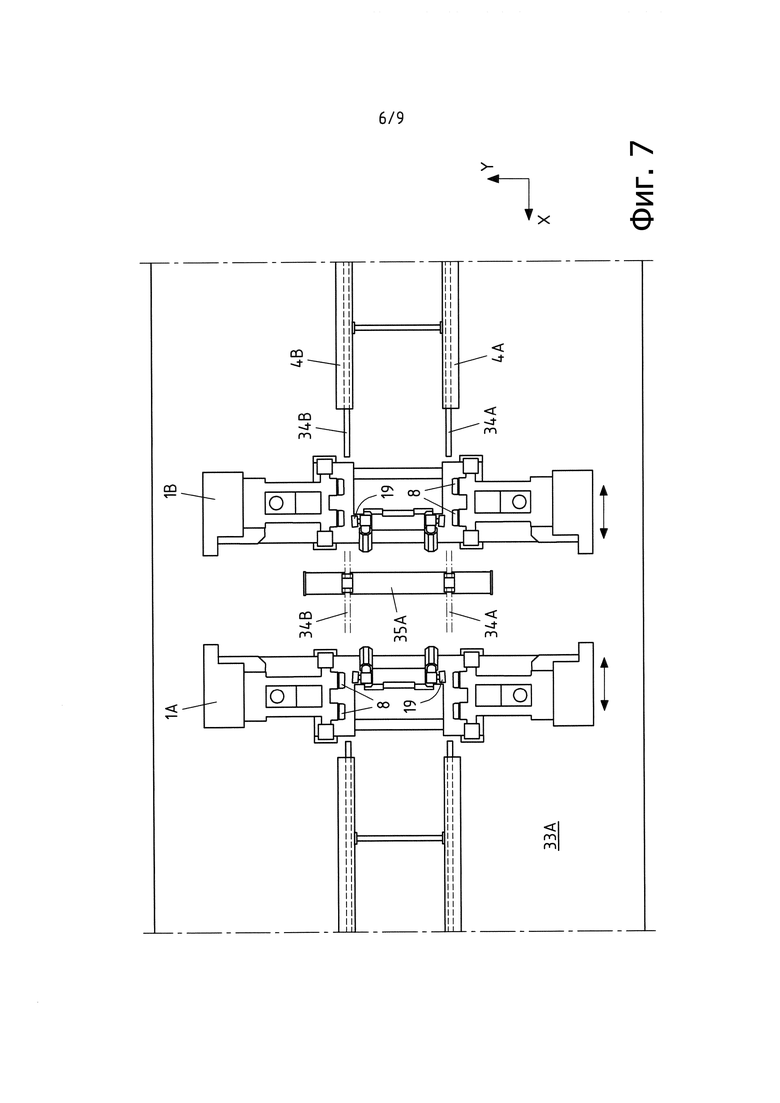

на фиг. 7 - первая подобласть с фиг. 6, вид сверху;

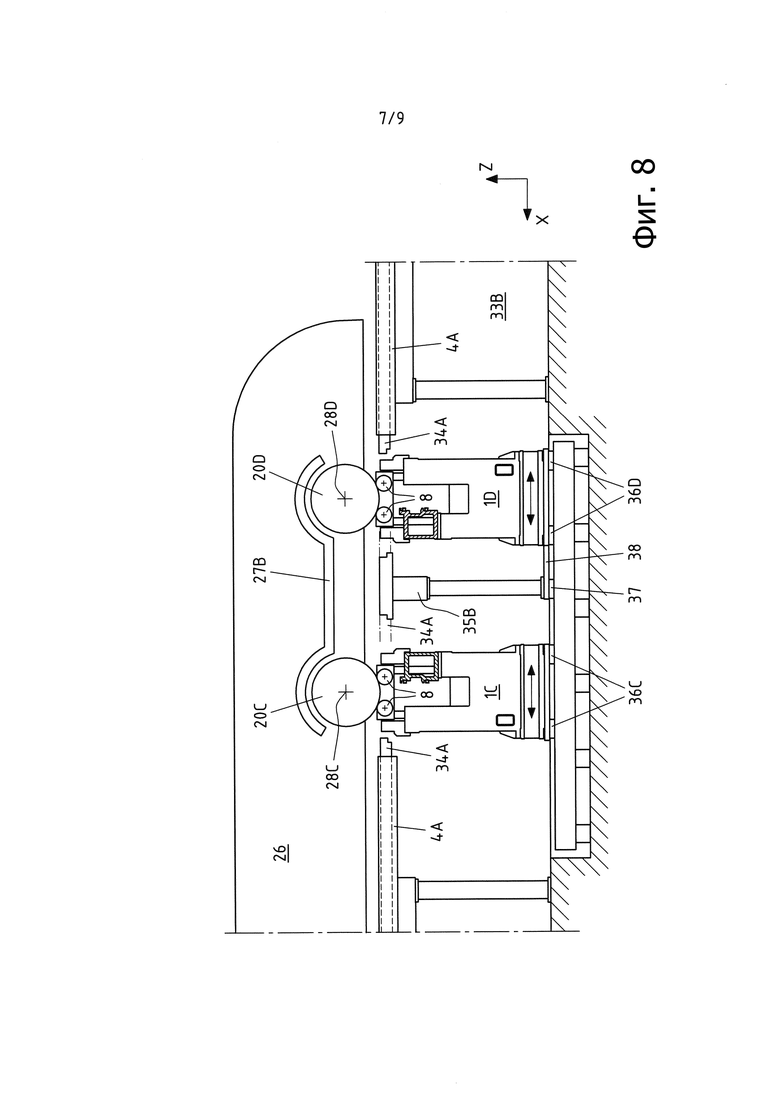

на фиг. 8 - вторая подобласть устройства по фиг. 4, вид сбоку в увеличенном масштабе;

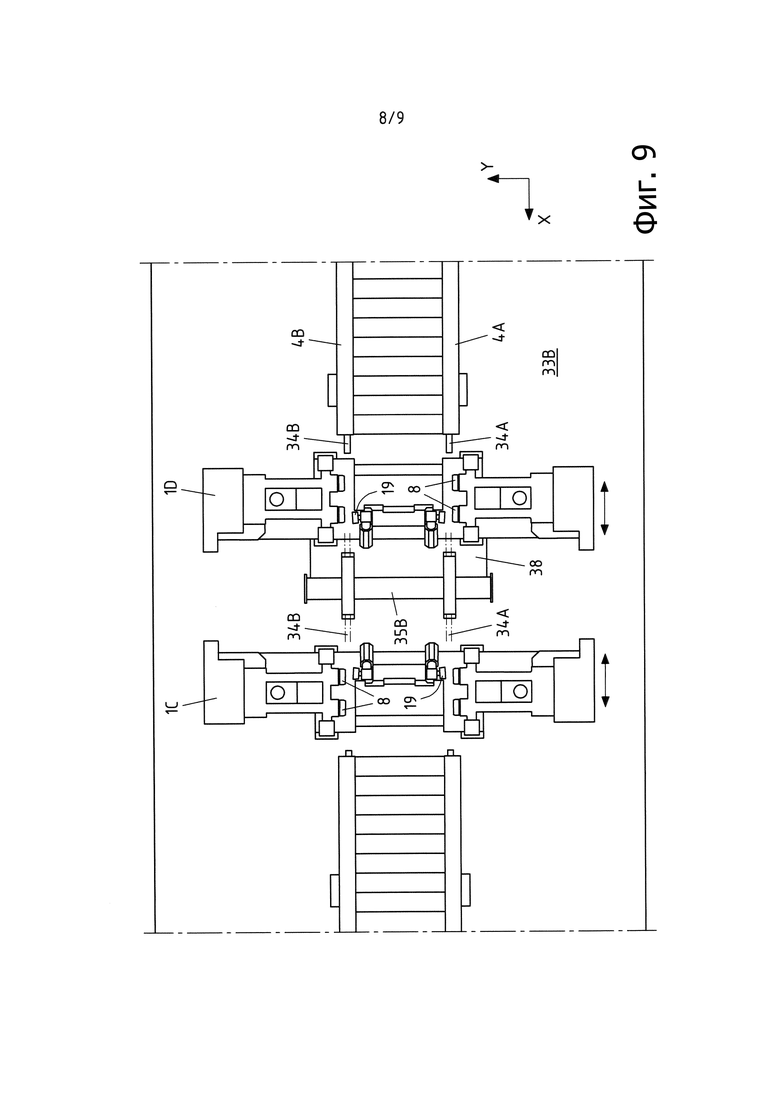

на фиг. 9 - первая подобласть с фиг. 7, вид сверху; и

на фиг. 10 - блок-схема последовательности действий способа, согласно изобретению.

На фиг. 1 показан вид сверху известного подрельсового токарного станка 1 для обработки колесных пар. Показанный подрельсовый токарный станок 1 для обработки колесных пар содержит поперечную балку 2, которая установлена на станине 3 станка (в основном не показана на фиг. 1). Станина 3 станка может быть расположена на полу мастерской и, следовательно, она неподвижна и не может быть перемещена. Кроме того, показан рельсовый путь 4, который состоит из двух рельсов 4А, 4В, которые проходят параллельно друг другу и обладают центральной осью 5. Расстояние между боковыми гранями катания двух рельсов 4А, 4В называется шириной 6 колеи. Поперечная балка 2 проходит примерно под прямым углом к двум рельсам 4А, 4В и к центральной оси 5. Подрельсовый токарный станок 1 для обработки колесных пар содержит два роликовых несущих устройств а 7А, 7В, которые расположены на противоположных концах станины 3 станка. Два фрикционных ролика 8 с возможностью вращения установлены на каждом из двух роликовых несущих устройств 7А, 7В. Фрикционные ролики 8 приводятся в действие приводом 9 фрикционных роликов, который передает мощность привода на два фрикционных ролика 8 посредством ременного привода 10, двух зубчатых передач 11 и двух валов 12. Вместо ременного привода 10 также могут быть использованы другие средства передачи нагрузки. Каждое из роликовых несущих устройств 7А, 7В содержит корпус 13А, 13В, в котором с возможностью вращения установлены валы 12.

Два роликовых несущих устройств а 7А, 7В по вертикали поддерживаются в трех точках, а именно на двух вертикальных стержнях 14 (внутри) и одном кронштейне 15 (снаружи). В качестве альтернативы, также возможны другие варианты выполнения роликовых несущих устройств 7А, 7В. Каждое из двух роликовых несущих устройств 7А, 7В содержит две направляющие поверхности 16, которые могут кататься на роликах 17, которые предусмотрены на поперечной балке 2 или на станине 3 станка. Поддержка роликовых несущих устройств 7А, 7В более подробно объяснена при рассмотрении фиг. 2. Подрельсовый токарный станок 1 для обработки колесных пар, показанный на фиг. 1, также содержит два держателя 18, на каждом из которых с возможностью вращения установлен осевой направляющий ролик 19. На подрельсовом токарном станке 1 для обработки колесных пар, который показан на фиг. 1, может быть обработана колесная пара 20, которая в показанном примере содержит вал 21 колесной пары и два колесных диска 22. Колесная пара 20 также может содержать тормозные диски, которые для ясности не показаны на фиг. 1.

На фиг. 2 показан вид подрельсового токарного станка 1 для обработки колесных пар в разрезе вдоль плоскости II - II на фиг. 1. Те области подрельсового токарного станка 1 для обработки колесных пар, которые уже описаны при рассмотрении фиг. 1, имеют соответствующие ссылочные позиции на фиг. 2 и на всех других фигурах. На виде в разрезе ясно видно примерно прямоугольное поперечное сечение поперечной балки 2. Кроме того, вид на фиг. 2 ясно показывает то, что колесные диски 22 колесной пары 20 опираются на два фрикционных ролика 8 и то, что вращение фрикционных роликов 8 также приводит к вращению колесных дисков 22. Также хорошо видна опора корпуса 13В роликового несущего устройства 7В на два вертикальных стержня 14. Два вертикальных стержня 14 соединены в нижней части с помощью вилочного элемента 23. Вилочный элемент 23 может перемещаться по вертикали, то есть подниматься и опускаться, с помощью подъемного цилиндра 24, который соединен со станиной 3 станка. Это перемещение по вертикали также перемещает в вертикальном направлении роликовое несущее устройство 7В и фрикционные ролики 8, установленные на роликовом несущем устройстве 7В, что позволяет приспосабливать подрельсовый токарный станок 1 для обработки колесных пар к колесным дискам 22 разного диаметра. Соединение корпуса 13В роликового несущего устройства 7В и вертикальных стержней 14 выполнено с помощью подходящих соединений 25, так же как и соединение вилочного элемента 23 и подъемного цилиндра 24. Также показан принцип расположения роликового несущего устройства 7В в направлении рельса 4В. Роликовое несущее устройство 7В содержит две направляющие поверхности 16, которые могут кататься на роликах 17, которые предусмотрены на поперечной балке 2 или на станине 3 станка. Для расположения колесной пары 20 на фрикционных роликах 8, рельс 4В (а также не показанный рельс 4А) прерывается 5 в области фрикционных роликов 8 и в этом месте его можно телескопически выдвинуть и втянуть.

На фиг. 3 показан вид сбоку первого и второго вариантов состояния известного рельсового транспортного средства 26. Первый вариант выполнения рельсового транспортного средства 26' показан в верхней части фиг. 3, а в нижней части фиг. 3 показан второй вариант выполнения рельсового транспортного средства 26''. Каждое из двух рельсовых транспортных средств 26', 26'' содержит две тележки 27A, 27B, на рамах которых с возможностью вращения установлены две колесные пары 20A, 20B, 20C, 20D. Каждая колесная пара 20A, 20B, 20C, 20D обладает расположенной по центру осью 28A, 28B, 28C, 28D вращения. Две колесные пары 20 каждой тележки 27 находятся на расстоянии друг от друга в продольном направлении (т.е., в направлении продвижения) рельсового транспортного средства 26, которое называется колесной базой 29. Кроме того, расстояние между двумя тележками 27 рельсового транспортного средства 26 в продольном направлении называется расстоянием 30 между тележками. Первый вариант выполнения рельсового транспортного средства 26' и второй вариант выполнения рельсового транспортного средства 26'' обладают колесными базами 29', 29'' и расстояниями 30', 30'' между тележками. Для иллюстрации различий на фиг. 3 показана контрольная плоскость R, которая проходит через оси 28В вращения двух вторых колесных пар 20В, показанных слева на фигуре. В качестве альтернативы, контрольная плоскость R также может проходить через ось вращения другой колесной пары. Слева на фиг. 3 показано, что колесная база 29'' нижнего рельсового транспортного средства 26'' немного больше колесной базы 29' верхнего рельсового транспортного средства 26'; таким образом, для первых двух колесных пар 20A присутствует разница 31А расстояний. Так как расстояние 30'' между тележками нижнего рельсового транспортного средства 26'' также больше расстояния 30' между тележками верхнего рельсового транспортного средства 26', то также присутствует разница 31C расстояний для двух третьих колесных пар 20C; также присутствует разница 31D расстояний для двух четвертых колесных пар 20D, которая соответствует сумме разницы 31А расстояний и разницы 31C расстояний. Расстояния 30', 30'' между тележками обычно составляют больше 10 м; например, они могут составлять от 16,0 м до 20,0 м. С другой стороны, колесные базы 29', 29'' обычно значительно меньше 5 м; например, они могут находиться в диапазоне от 1,5 м до 3,5 м.

Разные размеры для двух рельсовых транспортных средств 26', 26'', показанных на фиг. 3, затрудняют обработку колесных пар 20A, 20B, 20C, 20D при изменении типа транспортного средства (например, от 26' до 26''). В частности, колесные пары 20A, 20B, 20C, 20D обладают разными положениями в зависимости от типа транспортного средства из-за разниц 31A, 31C, 31D расстояний, так что соответствующим образом должны быть расположены инструменты, которые используют для обработки соответствующих колесных пар 20A, 20B, 20C, 20D. Кроме того, особенно для больших длин - например, для расстояний 30', 30'' между тележками - присутствуют малые температурные изменения длин, которые составляют порядка нескольких миллиметров и которые также должны быть скомпенсированы для обеспечения точного результата обработки. Это достигается с помощью описанного ниже устройства и описанного ниже способа.

На фиг. 4 показан вид сбоку устройства 32 согласно изобретению. На фиг. 5 показан вид сверху устройства 32 по фиг. 4. Устройство 32, показанное на фиг. 4 и фиг. 5, используют для механической обработки нескольких колесных пар 20 рельсового транспортного средства 26. В частности, показанное устройство 32 служит для одновременной механической обработки нескольких - в частности, всех - колесных пар 20 одного и того же рельсового транспортного средства 26. Рельсовое транспортное средство 26, например, может быть одним из двух рельсовых транспортных средств 26', 26'', которые описаны выше при рассмотрении фиг. 3. Предпочтительное устройство 32, которое показано на фиг. 4, содержит, в общем, четыре подрельсовых токарных станка 1A, 1B, 1C, 1D для обработки колесных пар, которые выполнены с возможностью восстановления профиля колес и тормозных дисков четырех колесных пар 20A, 20B, 20C, 20D рельсового транспортного средства 26. Следовательно, каждая из четырех колесных пар 20A, 20B, 20C, 20D, которые подлежат обработке, связана со своим собственным подрельсовым токарным станком 1A, 1B, 1C, 1D для обработки колесных пар. Например, подрельсовые токарные станки 1A, 1B, 1C, 1D для обработки колесных пар совпадают с подрельсовым токарным станком 1 для обработки колесных пар, который описан ранее при рассмотрении фиг. 1 и 2.

Два подрельсовых токарных станка 1А, 1В для обработки колесных пар, которые показаны слева на фиг. 4 и 5, расположены в первом яме 33А и используются для обработки двух колесных пар 20А, 20В, которые установлены на первой тележке 27А. Два подрельсовых токарных станка 1C, 1D для обработки колесных пар, которые показаны справа на фиг. 4 и 5, расположены во второй яме 33В и служат для обработки двух колесных пар 20С, 20D, которые установлены на второй тележке 27В. Таким образом, все четыре колесные пары 20A, 20B, 20C, 20D могут быть одновременно обработаны с помощью устройства 32. Расположение четырех подрельсовых токарных станков 1А - 1D для обработки колесных пар в двух ямах 33А, 33В выполняют задачу, которая заключается в расположении подрельсовых токарных станков 1А - 1D для обработки колесных пар под рельсовым путем 4, который расположен на земле и который содержит два рельса 4А, 4В. Два рельса 4А, 4В прерываются в области двух подрельсовых токарных станков 1А, 1В для обработки колесных пар, которые расположены в первой яме 33А, а также прерываются в области двух подрельсовых токарных станков 1С, 1D для обработки колесных пар, которые расположены во второй яме 33В, и там их заменяют перемещаемыми направляющими рельсами 34А, 34В. Два направляющих рельса 34А, 34В могут быть выдвинуты (при перемещении рельсового транспортного средства 26 внутрь и наружу) и втянуты (при обработке колесных пар 20А - 20D). Для поддержки двух направляющих рельсов 34А, 34В между двумя подрельсовыми токарными станками 1А, 1В для обработки колесных пар, которые расположены в первой яме 33А, и между двумя подрельсовыми токарными станками 1С, 1D для обработки колесных пар, которые расположены во второй яме 33В, предусмотрена рельсовая опора 35А, 35В. В устройстве 32, которое показано на фиг. 4 и 5, направляющие рельсы 34A, 34B реализованы в виде двух частей, так что они могут быть выдвинуты и втянуты в противоположных направлениях и могут «встречаться» с рельсовыми опорами 35А, 35В в вытянутом положении. В качестве альтернативы, также возможны направляющие рельсы, выполненные в виде одной детали. Чтобы была возможность приспосабливать положения четырех подрельсовых токарных станков 1А - 1D для обработки колесных пар к разным рельсовым транспортным средствам 26, некоторые или все подрельсовые токарные станки 1А - 1D для обработки колесных пар могут быть перемещены в направлении Х продвижения (то есть, в продольном направлении рельсового транспортного средства 26 или в продольном направлении рельсового пути 4). Это особенность устройства 32 более подробно описана ниже.

На фиг. 6 в увеличенном масштабе показан вид сбоку первой подобласти устройства 32 на фиг. 4. На фиг. 7 показан вид сверху первой подобласти на фиг. 6. Показанная подобласть является областью, которая показана на фиг. 4 слева. Те области устройства 32, которые уже описаны при рассмотрении устройства 32 на фиг. 4 и 5, снабжены соответствующими ссылочными позициями на фиг. 6 и 7. На фиг. 6 и 7 устройство 32 показано в рабочем положении. Указанное возможно благодаря тому, что состоящие из двух частей направляющие рельсы 34А, 34В вдвинуты, так что колесные диски 22 двух колесных пар 20А, 20В больше не опираются на направляющие рельсы 34А, 34В, а опираются на фрикционные ролики 8 соответствующего подрельсового токарного станка 1А, 1В для обработки колесных пар. Для того, чтобы иметь возможность обработки колесных пар 20А, 20В рельсовых транспортных средств 26 с разными колесными базами 29, в случае устройства 32 предусмотрено, что может быть отрегулировано расстояние в направлении продвижения (координата Х показанной системы координат) между вторым подрельсовым токарным станком 1В для обработки колесных пар и первым подрельсовым токарным станком 1А для обработки колесных пар. Указанное может быть достигнуто, например, благодаря тому, что первый подрельсовый токарный станок 1А для обработки колесных пар и/или второй подрельсовый токарный станок 1В для обработки колесных пар содержат опору 36А, 36В, которая предоставляет возможность смещения подрельсового токарного станка 1А, 1В для обработки колесных пар в направлении продвижения (координата Х представленной системы координат) (которая показана двумя стрелками). С другой стороны, рельсовая опора 35А, которая показана на фиг. 6 и 7, не может перемещаться и, следовательно, является неподвижной.

На фиг. 8 в увеличенном масштабе показан вид сбоку второй подобласти устройства 32 на фиг. 4. На фиг. 9 показан вид сверху второй подобласти по фиг. 7. Показанная подобласть является областью, которая показана на фиг. 4 справа. Те области устройства 32, которые уже описаны при рассмотрении устройства 32 на фиг. 4 - 7, снабжены соответствующими ссылочными позициями на фиг. 8 и 9. На фиг. 8 и 9 устройство 32 показано в рабочем положении. Указанное возможно благодаря тому, что состоящие из двух частей направляющие рельсы 34А, 34В вдвинуты, так что колесные диски 22 двух колесных пар 20С, 20D больше не опираются на направляющие рельсы 34А, 34В, а опираются на фрикционные ролики 8 соответствующего подрельсового токарного станка 1С, 1D для обработки колесных пар. Для того чтобы иметь возможность обработки колесных пар 20C, 20D рельсовых транспортных средств 26 с разными колесными базами 29, в случае устройства 32 предусмотрено, что может быть отрегулировано расстояние в направлении продвижения (координата Х показанной системы координат) между четвертым подрельсовым токарным станком 1D для обработки колесных пар и третьим подрельсовым токарным станком 1С для обработки колесных пар. Указанное может быть достигнуто, например, благодаря тому, что третий подрельсовый токарный станок 1С для обработки колесных пар и/или четвертый подрельсовый токарный станок 1D для обработки колесных пар содержат опору 36С, 36D, которая позволяет перемещаться подрельсовому токарному станку 1С, 1D для обработки колесных пар в направлении продвижения (координата Х представленной системы координат) (которая показана двумя стрелками). Рельсовая опора 35В, которая показана на фиг. 7 и 8, также содержит опору 37; она также механически связана с четвертым токарным станком 1D для обработки колесных пар с помощью соединительного элемента 38. Следовательно, смещение четвертого подрельсового токарного станка 1D для обработки колесных пар приводит к соответствующему смещению рельсовой опоры 35В. В качестве альтернативы, рельсовая опора 35В также может быть отсоединена от четвертого подрельсового токарного станка 1D для обработки колесных пар (и всех других подрельсовых токарных станков для обработки колесных пар), так что рельсовая опора 35В может быть перемещена в направлении продвижения (координата Х показанной системы координат) независимо от подрельсовых токарных станков 1А - 1D для обработки колесных пар.

В устройстве 32, которое показано на фиг. 4 - 9, все четыре подрельсовых токарных станка 1А - 1D для обработки колесных пар установлены на опорах 36A, 36B, 35C, 36D в направлении Х продвижения, так что они могут быть смещены. Для реализации этой идеи в соответствии с изобретением, один из четырех подрельсовых токарных станков 1А для обработки колесных пар также может быть установлен без возможности перемещения, при условии, что другие (здесь: три) подрельсовые токарные станки 1B, 1C, 1D для обработки колесных пар установлены с возможностью смещения в направлении Х продвижения и могут быть перемещены относительно неподвижно установленного подрельсового токарного станка 1А для обработки колесных пар. Не важно, какой из четырех подрельсовых токарных станков 1A, 1B, 1C, 1D для обработки колесных пар установлен без возможности смещения, если все другие подрельсовые токарные станки 1A, 1B, 1C, 1D для обработки колесных пар установлены с возможностью перемещения или смещения.

Наконец, на фиг. 10 схематично показана блок-схема способа согласно изобретению. Способ включает в себя следующие этапы, на которых: а) обеспечивают наличие: первого подрельсового токарного станка для обработки колесных пар, который выполнен с возможностью восстановления профиля колес и тормозных дисков первой колесной пары рельсового транспортного средства, и второго подрельсового токарного станка для обработки колесных пар, который выполнен с возможностью восстановления профиля колес и тормозных дисков второй колесной пары рельсового транспортного средства, б) обеспечивают наличие по меньшей мере двух колесных пар рельсового транспортного средства, которые подлежат обработке, в) регулируют расстояние между вторым подрельсовым токарным станком для обработки колесных пар и первым подрельсовым токарным станком для обработки колесных пар, г) располагают и фиксируют по меньшей мере две подлежащие обработке колесные пары на связанных с ними подрельсовых токарных станках для обработки колесных пар, и д) механически обрабатывают по меньшей мере две подлежащие обработке колесные пары рельсового транспортного средства на связанных с ними подрельсовых токарных станках для обработки колесных пар.

Список ссылочных позиций

1, 1A, 1B, 1C, 1D: Подрельсовый токарный станок для обработки колесных пар

2: Поперечная балка

3: Станина станка

4: Рельсовый путь

4A, 4B: Рельс

5: Центральная ось

6: Ширина колеи

7A, 7B: Роликовое несущее устройство

8: Фрикционный ролик

9: Привод фрикционного ролика

10: Ременный привод

11: Зубчатая передача

12: Вал

13A, 13B: Корпус (роликового несущего устройства 7А, 7В)

14: Вертикальный стержень

15: Кронштейн

16: Направляющая поверхность

17: Ролик

18: Держатель

19: Осевой направляющий ролик

20, 20A, 20B, 20C, 20D: Колесная пара

21: Вал колесной пары

22: Колесный диск

23: Вилочный элемент

24: Подъемный цилиндр

25: Соединение

26, 26‘, 26‘‘: Рельсовое транспортное средство

27A, 27B: Тележка

28A, 28B, 28C, 28D: Ось вращения (колесной пары 20)

29, 29‘, 29‘‘: Колесная база

30, 30‘, 30‘‘: Расстояние между тележками

31A, 31C, 31D: Разница колесных баз

32: Устройство (для механической обработки нескольких колесных пар)

33A, 33B: Яма

34A, 34B: Направляющий рельс

35A, 35B: Рельсовая опора

36A, 36B: Опора (подрельсового токарного станка для обработки колесных пар)

37: Опора (рельсовой опоры)

38: Соединительный элемент

R: Контрольный уровень

X: Продольное направление/Направление продвижения

Y: Поперечное направление

Z: Вертикальное направление

Группа изобретений относится к обработке материалов резанием и может быть использована для одновременной механической обработки нескольких колесных пар рельсового транспортного средства. Устройство содержит первый подрельсовый токарный станок для обработки колесных пар, выполненный с возможностью восстановления профиля колес и тормозных дисков первой колесной пары рельсового транспортного средства, и второй подрельсовый токарный станок для обработки колесных пар, выполненный с возможностью восстановления профиля колес и тормозных дисков второй колесной пары рельсового транспортного средства. Возможность одновременной обработки нескольких колесных пар рельсового транспортного средства в установленном состоянии обеспечивается за счет регулировки расстояния между вторым подрельсовым токарным станком для обработки колесных пар и первым подрельсовым токарным станком для обработки колесных пар. 2 н. и 11 з.п. ф-лы, 10 ил.

1. Устройство (32) механической обработки, в частности одновременной механической обработки нескольких колесных пар (20А, 20В) рельсового транспортного средства (26), содержащее:

первый подрельсовый токарный станок (1А) для обработки колесных пар, выполненный с возможностью восстановления профиля колес и тормозных дисков первой колесной пары (20А) рельсового транспортного средства (26);

второй подрельсовый токарный станок (1В) для обработки колесных пар, выполненный с возможностью восстановления профиля колес и тормозных дисков второй колесной пары (20В) рельсового транспортного средства (26);

третий подрельсовый токарный станок (1С) для обработки колесных пар, выполненный с возможностью восстановления профиля колес и тормозных дисков третьей колесной пары (20С) рельсового транспортного средства (26);

четвертый подрельсовый токарный станок (1D) для обработки колесных пар, выполненный с возможностью восстановления профиля колес и тормозных дисков четвертой колесной пары (20D) рельсового транспортного средства (26); при этом

между третьим подрельсовым токарным станком (1С) для обработки колесных пар и четвертым подрельсовым токарным станком (1D) для обработки колесных пар расположена вторая рельсовая опора (35В);

устройство выполнено с возможностью регулирования расстояния между вторым подрельсовым токарным станком (1В) для обработки колесных пар и первым подрельсовым токарным станком (1А) для обработки колесных пар;

устройство выполнено с возможностью регулирования расстояния между третьим подрельсовым токарным станком (1С) для обработки колесных пар и первым подрельсовым токарным станком (1А) для обработки колесных пар; и/или

устройство выполнено с возможностью регулирования расстояния между четвертым подрельсовым токарным станком (1D) для обработки колесных пар и первым подрельсовым токарным станком (1А) для обработки колесных пар

отличающееся тем, что

вторая рельсовая опора (35В) выполнена с возможностью перемещения относительно третьего подрельсового токарного станка (1С) для обработки колесных пар и/или четвертого подрельсового токарного станка (1D) для обработки колесных пар.

2. Устройство (32) по п. 1, отличающееся тем, что первый подрельсовый токарный станок (1А) для обработки колесных пар, и/или второй подрельсовый токарный станок (1В) для обработки колесных пар, и/или третий подрельсовый токарный станок (1С) для обработки колесных пар, и/или четвертый токарный станок (1D) для обработки колесных пар включают в себя: станину (3) станка; поперечную балку (2) для перекрытия в поперечном направлении рельсового пути (4) мастерской с двумя рельсами (4А, 4В); два роликовых несущих устройства (7А, 7В); четыре фрикционных ролика (8); по меньшей мере один привод (9) для приведения в действие фрикционных роликов (8); и по меньшей мере один осевой направляющий ролик (19) для осевого направления колесной пары (20); при этом поперечная балка (2) установлена на станине (3) станка, роликовые несущие устройства (7А, 7В) соединены с возможностью перемещения со станиной (3) станка, а фрикционные ролики (8) установлены с возможностью вращения на роликовом несущем устройстве (7А, 7В).

3. Устройство (32) по п. 1 или 2, отличающееся тем, что первый подрельсовый токарный станок (1А) для обработки колесных пар и второй подрельсовый токарный станок (1В) для обработки колесных пар расположены так, что направлены противоположно, и/или первая рельсовая опора (35А) расположена между этими двумя подрельсовыми токарными станками (1А, 1В) для обработки колесных пар.

4. Устройство (32) по п. 3, отличающееся тем, что первая рельсовая опора (35А) выполнена с возможностью перемещения относительно первого подрельсового токарного станка (1А) для обработки колесных пар и/или относительно второго подрельсового токарного станка (1В) для обработки колесных пар.

5. Устройство (32) по любому из пп. 1-3, отличающееся тем, что третий подрельсовый токарный станок (1С) для обработки колесных пар и четвертый подрельсовый токарный станок (1D) для обработки колесных пар расположены так, что направлены противоположно.

6. Устройство (32) по п. 1, отличающееся тем, что вторая рельсовая опора (35В) механически связана с третьим подрельсовым токарным станком (1С) для обработки колесных пар или четвертым подрельсовым токарным станком (1D) для обработки колесных пар.

7. Устройство (32) по любому из пп. 1-6, отличающееся тем, что содержит устройство управления положением подрельсовых токарных станков (1А-1D) для обработки колесных пар и/или рельсовых опор (35А, 35В).

8. Способ механической обработки, в частности одновременной механической обработки нескольких колесных пар (20А, 20В) рельсового транспортного средства (26), включающий в себя следующие этапы, на которых:

а) обеспечивают наличие первого подрельсового токарного станка (1А) для обработки колесных пар, выполненного с возможностью восстановления профиля колес и тормозных дисков первой колесной пары (20А) рельсового транспортного средства (26), второго подрельсового токарного станка (1В) для обработки колесных пар, выполненного с возможностью восстановления профиля колес и тормозных дисков второй колесной пары (20В) рельсового транспортного средства (26), третьего подрельсового токарного станка (1С) для обработки колесных пар, выполненного с возможностью восстановления профиля колес и тормозных дисков третьей колесной пары (20С) рельсового транспортного средства (26), и четвертого подрельсового токарного станка (1D) для обработки колесных пар, выполненного с возможностью восстановления профиля колес и тормозных дисков четвертой колесной пары (20D) рельсового транспортного средства (26), и обеспечивают наличие второй рельсовой опоры (35В) между третьим подрельсовым токарным станком (1С) для обработки колесных пар и четвертым подрельсовым токарным станком (1D) для обработки колесных пар;

б) обеспечивают наличие по меньшей мере двух, в частности, четырех подлежащих механической обработке колесных пар (20A, 20B, 20C, 20D) рельсового транспортного средства (26);

в) регулируют расстояние между вторым подрельсовым токарным станком (1В) для обработки колесных пар и первым подрельсовым токарным станком (1А) для обработки колесных пар, регулируют расстояние между третьим подрельсовым токарным станком (1С) для обработки колесных пар и первым подрельсовым токарным станком (1А) для обработки колесных пар, и регулируют расстояние между четвертым подрельсовым токарным станком (1D) для обработки колесных пар и первым подрельсовым токарным станком (1А) для обработки колесных пар;

г) устанавливают и фиксируют по меньшей мере две, в частности, четыре подлежащие механической обработке колесные пары (20А, 20В, 20C, 20D) на связанных с ним подрельсовых токарных станках (1А, 1В, 1C, 1D) для обработки колесных пар; и

д) механически обрабатывают по меньшей мере две подлежащие обработке колесные пары (20А, 20В) рельсового транспортного средства (26) на связанных с ними подрельсовых токарных станках (1А, 1В) для обработки колесных пар, механически обрабатывают третью колесную пару (20С) и/или четвертую колесную пару (20D) рельсового транспортного средства на связанных с ними подрельсовых токарных станках (1C, 1D) для обработки колесных пар,

отличающийся тем, что

этап в) включает в себя подэтапы, на которых ва) определяют тип рельсового транспортного средства (26) с подлежащими механической обработке колесными парами (20A, 20B, 20C, 20D); и вб) устанавливают сохраненные, зависящие от транспортного средства, расстояния между вторым подрельсовым токарным станком (1В) для обработки колесных пар и первым подрельсовым токарным станком (1А) для обработки колесных пар; при этом

вторая рельсовая опора (35В) выполнена с возможностью перемещения относительно третьего подрельсового токарного станка (1С) для обработки колесных пар и/или четвертого подрельсового токарного станка (1D) для обработки колесных пар.

9. Способ по п. 8, отличающийся тем, что на этапе а) обеспечивают наличие подрельсового токарного станка (1A, 1B, 1C, 1D) для обработки колесных пар по любому из пп. 1-7.

10. Способ по любому из пп. 8 или 9, отличающийся тем, что на подэтапе вб) устанавливают сохраненные, зависящие от транспортного средства, расстояния между вторым и третьим и/или четвертым подрельсовыми токарными станками (1B, 1C, 1D) для обработки колесных пар и первым подрельсовым токарным станком (1А) для обработки колесных пар.

11. Способ по п. 10, отличающийся тем, что после подэтапа ва) и перед подэтапом вб), одновременно с подэтапом вб) или после подэтапа вб), осуществляют следующий подэтап вв), на котором устанавливают сохраненное, зависящее от транспортного средства, положение по меньшей мере одного рельсового моста (35A, 35B).

12. Способ по любому из пп. 8-11, в котором этап г) включает в себя подэтапы, на которых:

га) устанавливают и фиксируют первую подлежащую механической обработке колесную пару (20А) на связанном с ней подрельсовом токарном станке (1А) для обработки колесных пар;

гб) измеряют фактические расстояния между подлежащими механической обработке колесными парами (20A, 20B, 20C, 20D) рельсового транспортного средства (26);

гв) приспосабливают заранее заданные расстояния между вторым и/или третьим и/или четвертым подрельсовыми токарными станками (1B, 1C, 1D) для обработки колесных пар и первым подрельсовым токарным станком (1А) для обработки колесных пар к фактическим измеренным расстояниям между подлежащими механической обработке колесными парами (20A, 20B, 20C, 20D) рельсового транспортного средства (26); и

гг) устанавливают и фиксируют вторую, третью и четвертую подлежащие механической обработке колесные пары (20B, 20C, 20D) на соответствующих с ними подрельсовых токарных станках (1B, 1C, 1D) для обработки колесных пар.

13. Способ по любому из пп. 8-12, в котором перед этапом г) осуществляют следующий подэтап вя), на котором втягивают направляющие рельсы (34А, 34В).

| CN 0106424760 A, 22.07.2017 | |||

| US 3848513 A1, 19.11.1974 | |||

| Токарный станок для обработки тормозных дисков колесной пары | 1989 |

|

SU1662344A3 |

| СТАНОК ДЛЯ ОБРАБОТКИ КОЛЕСНЫХ ПАР | 1992 |

|

RU2011475C1 |

| 0 |

|

SU181456A1 | |

Авторы

Даты

2020-10-20—Публикация

2018-07-10—Подача