Настоящее изобретение относится к устройству для калибровки подрельсового токарного станка для обработки колесных пар без калибровочной колесной пары, содержащему двигатель с осью вращения, фрикционный ролик и измерительный мост, причем фрикционный ролик присоединен к приводному валу двигателя.

Изобретение также относится к подрельсовому токарному станку для обработки колесных пар с таким устройством.

И наконец, изобретение относится к способу калибровки подрельсового токарного станка для обработки колесных пар.

Подрельсовые токарные станки для обработки колесных пар являются широко известными устройствами для механической обработки, которые способны перепрофилировать колесные пары, установленные на железнодорожных транспортных средствах, т.е. восстанавливать оригинальный профиль дисков колес. Помимо механической обработки колесных пар, установленных на железнодорожных транспортных средствах, эти станки способны перепрофилировать отдельные колесные пары или колесные пары на тележках.

Подрельсовые токарные станки для обработки колесных пар часто оборудуют встроенными измерительными системами, именуемыми в настоящем описании измерительными устройствами, которые могут измерять состояние износа колесной пары или отдельного колеса, подлежащих перепрофилированию. Это измерительное устройство помимо вышеупомянутого измерения способно измерять вновь профилируемую колесную пару и оценивать, соответствует ли создаваемый профиль заданным техническим требованиям. Измерительное устройство обычно устанавливают из расчета одно измерительное средство на суппорт таких подрельсовых токарных станков для обработки колесных пар для одновременного измерения левого и правого дисков колес. Его часто устанавливают непосредственно рядом с осью токарного станка, на которой зажимают токарный инструмент с помощью быстросменного устройства. Каждое из этих измерительных устройств способно измерять размеры по осям X и Z для оценки профиля диска колеса. Кроме того, на таких измерительных устройствах установлены измерительные ролики для определения диаметров колесных пар, которые движутся с возможностью вращения по таким измерительным роликам. Такую технику используют и в отношении передвижных токарных станков для обработки колесных пар.

Для калибровки измерительного устройства подрельсового токарного станка для обработки колесных пар обычно используют калибровочную колесную пару, на которую имеется акт испытаний и которая служит в качестве измерительного эталона. Благодаря установке этой калибровочной колесной пары и измерению ранее определенных геометрических признаков на этой калибровочной колесной паре, можно проверять, правильно ли выставлены отдельные оси измерительного устройства, и, следовательно, можно ли получать правильные результаты измерений.

Однако действия, выполняемые с калибровочными колесными парами, являются очень сложными из-за их размеров и веса, так что операция калибровки, которая может содержать множество измерений калибровочных колесных пар, также является очень сложной.

Учитывая это, задача настоящего изобретения состоит в том, чтобы упростить операцию калибровки подрельсовых токарных станков для обработки колесных пар.

Эта задача решена с помощью устройства, описанного в самом начале, в том смысле, что фрикционный ролик имеет приблизительно цилиндрическую фрикционную поверхность с заданным номинальным диаметром.

Устройство служит для калибровки подрельсового токарного станка для обработки колесных пар без использования калибровочной колесной пары. Устройство, прежде всего, содержит двигатель с осью вращения и фрикционный ролик, причем фрикционный ролик соединен с приводным валом двигателя. Двигатель может быть, например, электродвигателем, в частности электрическим серводвигателем. Устройство также содержит измерительный мост. Измерительный мост служит для соединения направляющих рельсов в поперечном направлении и представления заданного номинального размера в поперечном направлении. Предпочтительно, чтобы двигатель с осью вращения и фрикционный ролик в каждом случае были расположены с обоих концов измерительного моста для обеспечения возможности одновременной калибровки двух измерительных устройств с противоположных концов двух рельсов. В частности, направление Z измерительных устройств можно калибровать по измерительному мосту, что до настоящего времени выполнялось посредством контакта с внутренними поверхностями колес калибровочной колесной пары. Двигатель служит для приведения в действие фрикционных роликов так, чтобы фрикционный ролик вращался вокруг оси вращения двигателя.

Поскольку фрикционный ролик имеет приблизительно цилиндрическую фрикционную поверхность с заданным номинальным диаметром, фрикционный ролик может заменять калибровочную колесную пару. Как и калибровочная колесная пара («измерительная колесная пара»), фрикционный ролик также имеет заданный размер, в частности заданный диаметр, который может быть измерен во время калибровки, чтобы проверить, соответствует ли измеренное значение известному номинальному размеру. Предпочтительно, чтобы фрикционный ролик имел номинальный диаметр с допуском в диапазоне ≤ 1/100 мм. Номинальный диаметр фрикционного ролика должен иметь меньший допуск, чем обычно в случае с калибровочными колесными парами, поэтому можно выполнять более точную калибровку. Фрикционный ролик может иметь две или больше секций с разными номинальными диаметрами. Это позволяет выполнять измерения и калибровки разных диаметров, что обеспечивает проверку достоверности.

Следовательно, с помощью указанного устройства можно выполнять калибровку встроенного измерительного устройства подрельсовых токарных станков для обработки колесных пар без необходимости использования калибровочной колесной пары.

Согласно компоновке устройства предусмотрено, что устройство содержит средства для определения углового положения двигателя и/или фрикционного ролика. Определение углового положения служит для обеспечения возможности выполнения точной калибровки.

Что касается указанной компоновки, также предусмотрено, что используется инкрементальный энкодер, в частности инкрементальный энкодер, встроенный в двигатель, в качестве средства для определения углового положения двигателя и/или фрикционного ролика. Инкрементальный энкодер обеспечивает особо точное определение углового положения двигателя и/или фрикционного ролика. Кроме того, инкрементальный энкодер имеет преимущество, состоящее в том, что он может выдавать инкрементальные и абсолютные значения углового положения.

Согласно другой конструкции устройства предусмотрено, что фрикционный ролик является съемным, в частности, он соединен с приводным валом двигателя с помощью зажимного устройства. Разъемное соединение двигателя и фрикционного ролика имеет преимущество, состоящее в том, что фрикционный ролик можно легко заменять. Таким образом, можно использовать разные фрикционные ролики. Зажимное устройство позволяет очень легко заменять фрикционный ролик.

Согласно другой конструкции устройства предусмотрено, что двигатель и/или фрикционный ролик соединены с возможностью отсоединения с инструментальным блоком державки для инструмента. С помощью двигателя и, возможно, прикрепленного к нему фрикционного ролика, установленных в посадочном месте под инструмент, можно обеспечить особо точную калибровку, поскольку посадочные места под инструмент обычно имеют очень точно заданное положение с жесткими допусками. Кроме того, посадочные места под инструмент часто имеют стандартизованные контактные поверхности, что обеспечивает простую и быструю замену инструмента.

Задача также решена с помощью подрельсового токарного станка для обработки колесных пар с устройством по любому из пп. 1–5 формулы изобретения для калибровки подрельсового токарного станка для обработки колесных пар без калибровочной колесной пары. Подрельсовый токарный станок для обработки колесных пар служит для механической обработки колесных пар железнодорожных транспортных средств, поэтому он оснащен по меньшей мере одним инструментом, в частности по меньшей мере одним токарным инструментом.

И наконец, задача решена с помощью способа калибровки подрельсового токарного станка для обработки колесных пар, включающего следующие этапы: a) обеспечение наличия подрельсового токарного станка для обработки колесных пар с измерительным устройством; b) обеспечение наличия устройства для калибровки и c) калибровку подрельсового токарного станка для обработки колесных пар, в частности калибровку измерительной системы. Согласно изобретению предусмотрено, что калибровку выполняют без использования калибровочной колесной пары. Благодаря отказу от использования тяжелой калибровочной колесной пары, операцию калибровки можно выполнять быстрее и экономически эффективнее.

Отказ от использования калибровочной колесной пары может быть, например, достигнут в том смысле, что калибровку выполняют с помощью устройства по любому из пп. 1 – 5 формулы изобретения. Используя вышеописанное устройство, можно отказаться от использования калибровочной колесной пары, поскольку фрикционный ролик устройства может выполнять функцию дисков колес калибровочной колесной пары.

Согласно схеме реализации способа предусмотрено, что калибровка включает следующие подэтапы: c1) приведение фрикционного ролика в контакт с измерительным роликом измерительного устройства, c2) приведение в движение фрикционного ролика и/или измерительного ролика так, чтобы ролики обкатывали друг друга, c3) измерение фрикционного ролика, в частности измерение диаметра фрикционного ролика, и c4) калибровку измерительного устройства с учетом значений, измеренных на этапе c3).

Согласно еще одной схеме реализации способа в заключение могут быть обеспечены следующие этапы: c4a) калибровка оси X посредством контакта между фрикционным роликом (24) и измерительным роликом (11, 12) и/или c4b) калибровка оси Z посредством контакта между измерительным мостом (18) и измерительным роликом (11, 12).

Устройство может содержать размерную шкалу, именуемую измерительным мостом, который служит для калибровки осей Z встроенных измерительных систем. Измерительный мост, к примеру, может быть прикреплен к передвижному рельсу подрельсового токарного станка для обработки колесных пар. Кроме того, устройство может содержать ведомый измерительный ролик, который может быть прикреплен в посадочных местах под инструмент, имеющихся в станке, и позволяет выполнять калибровку станка посредством прокатывания устройства измерения диаметра.

Таким образом, вместо калибровочной колесной пары с помощью нескольких несложных операций к станку может быть прикреплен измерительный мост. Например, измерительный мост может быть зажат на направляющем рельсе. Сходным образом устройство измерения диаметра может быть установлено в смежном держателе инструмента измерительного устройства, подлежащего измерению.

Таким образом, измерительная система соответствующей стороны станка может быть расположена и откалибрована в направлении оси Z по измерительному мосту, что до настоящего времени выполнялось на внутренней стороне калибровочной колесной пары. Измерительное колесо измерительного устройства калибруется по устройству измерения диаметра. С этой целью измерительное колесо измерительного устройства располагается и прижимается к ведомому фрикционному ролику, так что фрикционный ролик приводит в движение измерительное колесо без проскальзывания, как только он приводится в движение. В дальнейшем происходит заданное вращение фрикционного ролика, который одновременно приводит в движение измерительное колесо без проскальзывания. Сравнение угловых скоростей с одновременным смещением двух соответствующих диаметров фрикционного колеса и измерительного колеса обеспечивает калибровку измерительного колеса. Кроме того, точку контакта измерительного ролика с фрикционным роликом можно использовать в качестве величины X для калибровки измерительного устройства.

Изобретение отличается тем, что:

- не требуются никакие калибровочные колесные пары, которые должны изготавливаться согласно сложному процессу и требуют чрезмерных трудозатрат во время калибровки,

- существует возможность выполнения более точной калибровки станка, поскольку размерная шкала по измерительному стандарту может быть получена и измерена более простым способом,

- не требуются дополнительные средства для размещения калибровочной колесной пары, например: стеллаж для хранения, кран для установки калибровочной колесной пары на колею перед станком и т.д.,

- существует возможность более быстрой калибровки станка.

Изобретение подробно описано ниже на основе чертежей, представленных только в качестве предпочтительного примера варианта осуществления изобретения.

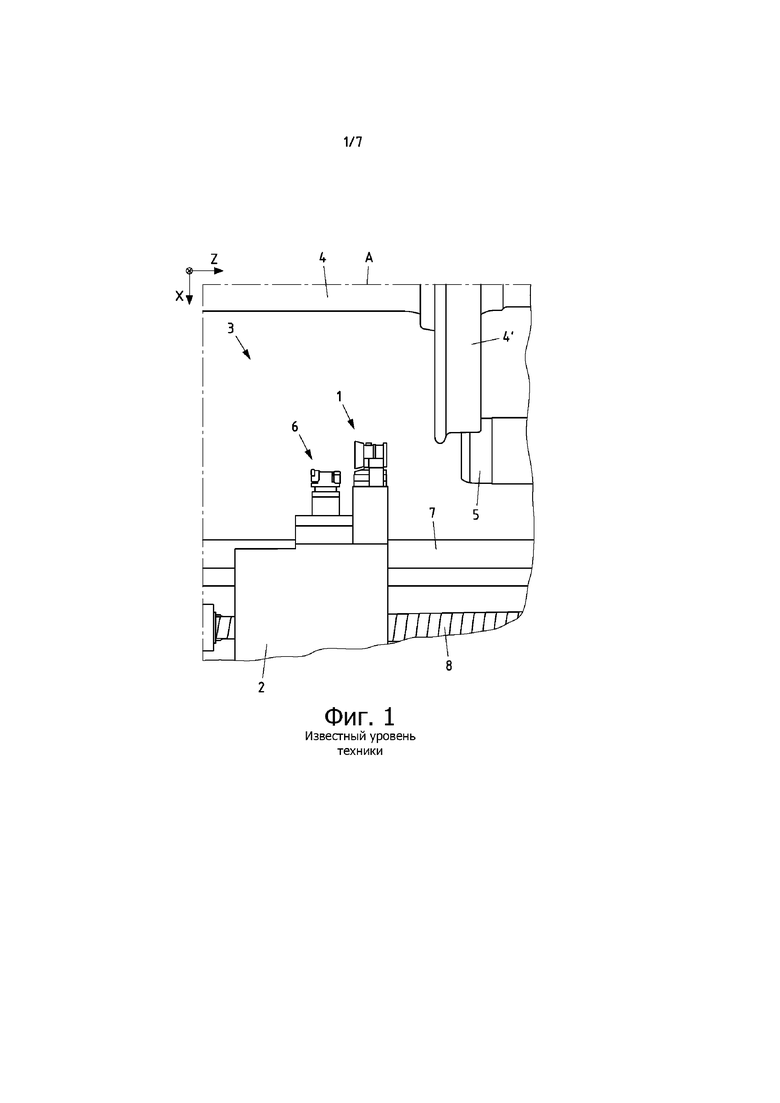

На фиг. 1 показано известное измерительное устройство подрельсового токарного станка для обработки колесных пар;

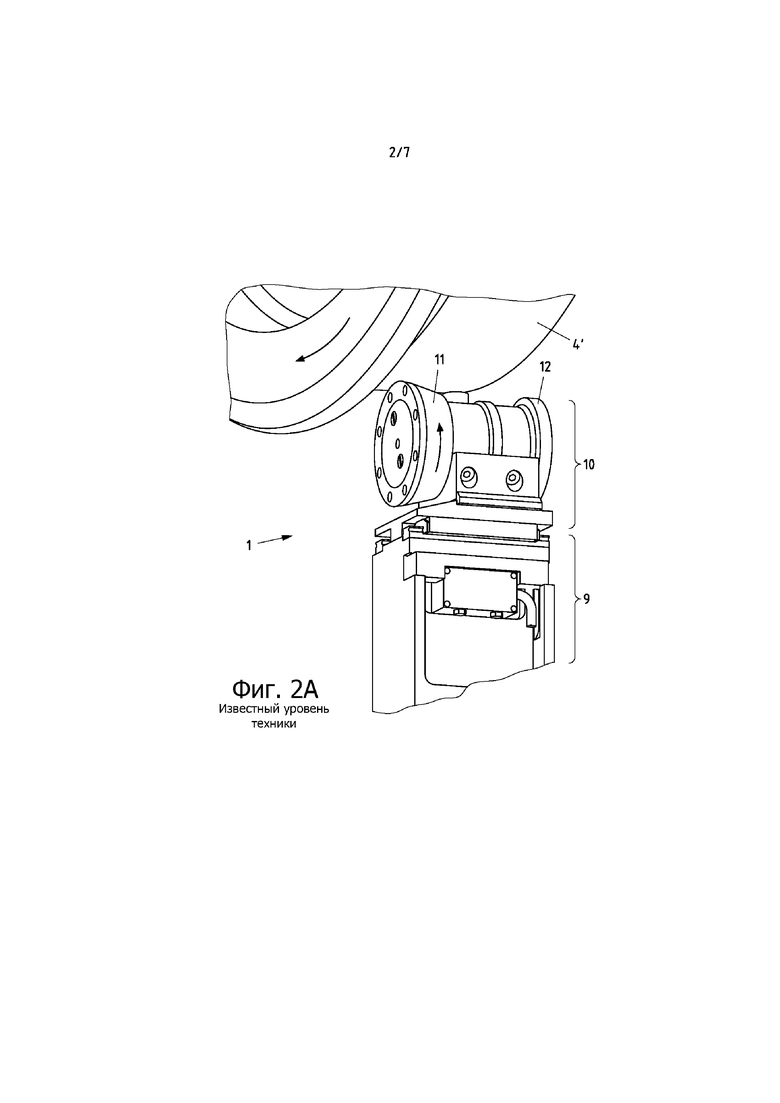

на фиг. 2A – конструкция измерительного устройства из фиг. 1;

на фиг. 2B – разрез измерительного устройства из фиг. 2A;

на фиг. 3 – измерительный мост устройства по изобретению для калибровки подрельсового токарного станка для обработки колесных пар на направляющем рельсе подрельсового токарного станка для обработки колесных пар;

на фиг. 4A – схематическое изображение устройства по изобретению для калибровки подрельсового токарного станка;

на фиг. 4B – устройство из фиг. 4A в увеличенном перспективном виде;

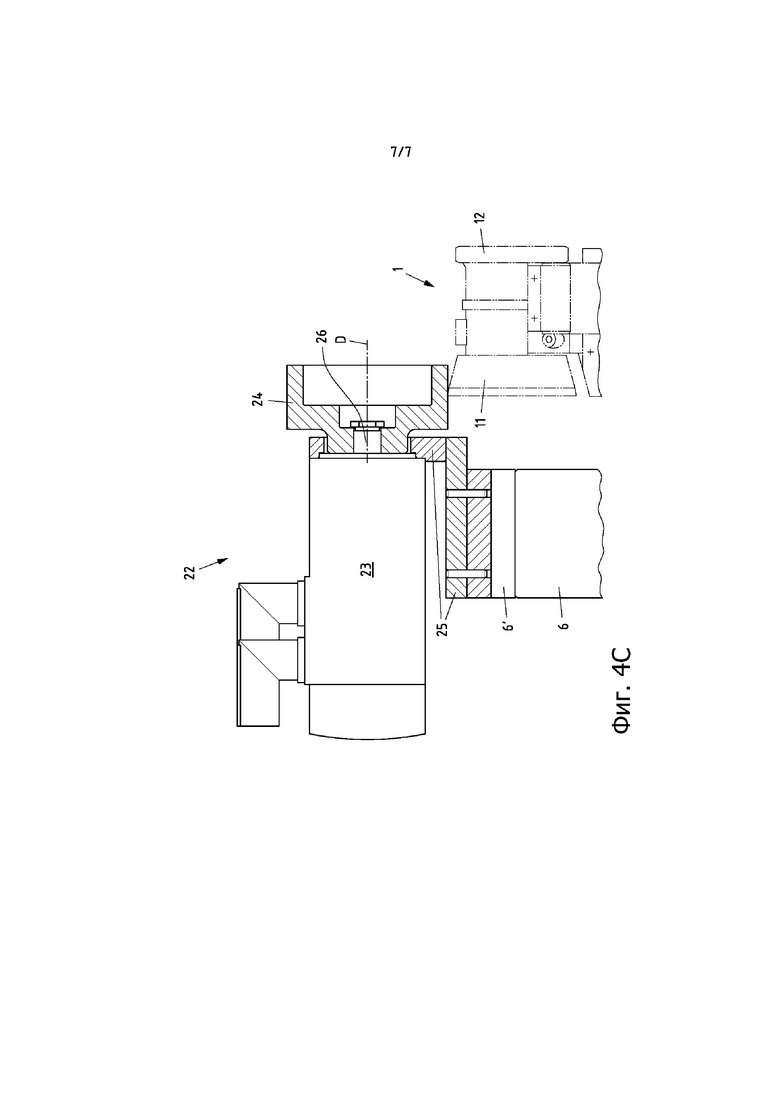

на фиг.4C – разрез устройства из фиг. 2B.

На фиг. 1 показано известное измерительное устройство 1, которое установлено на суппорте 2 подрельсового токарного станка 3 для обработки колесных пар (показан только частично на фиг. 1). Подрельсовый токарный станок 3 для обработки колесных пар служит для механической обработки колесной пары 4 железнодорожного транспортного средства и содержит привод 5 с фрикционным роликом, который служит для приведения в движение колесной пары 4 с помощью колесных дисков 4' и ее вращения вокруг оси A. На суппорте 2 токарного станка также установлена державка 6 для инструмента, в которой закреплены различные инструменты. Подрельсовый токарный станок 3 для обработки колесных пар также содержит траверсу 7, которая продолжается параллельно оси A колесной пары 4, и шпиндель 8, который также продолжается параллельно оси A колесной пары. Вращение шпинделя 8 приводит к линейному перемещению суппорта 2 токарного станка в направлении оси A колесной пары 4, т.е. параллельно траверсе 7.

Конструкция измерительного устройства 1 из фиг. 1 показана на фиг. 2A. Здесь также показан диск 4' колеса колесной пары 4. Части, уже описанные со ссылкой на фиг. 1, обозначены на фиг. 2A и на всех последующих фигурах соответствующими номерами позиций. Измерительное устройство 1 содержит нижнюю часть 9 и подвижную часть 10, которая может перемещаться относительно нижней части 9 вдоль оси A колесной пары 4. Нижняя часть 9 также может перемещаться в направлении X станка. Измерительное устройство 1 также содержит измерительный ролик 11 для измерения поверхности катания и задний измерительный ролик 12, причем оба измерительных ролика 11, 12 установлены с возможностью вращения на подвижной верхней части 10 измерительного устройства 1. Более подробно конструкция и функциональность измерительного устройства 1 описаны со ссылкой на фиг. 2B.

На фиг. 2B показан разрез измерительного устройства из фиг. 2A. Части, уже описанные со ссылкой на фиг. 1 или фиг. 2A, также обозначены на фиг. 2B соответствующими номерами позиций. Подвижная часть 10 может линейно перемещаться относительно нижней части 9 с помощью направляющей 13. Измерительное устройство 1 имеет корпус 14, который в компоновке, показанной на фиг. 2A, содержит две части 14A, 14B корпуса. Как измерительный ролик 11 для измерения поверхности катания, так и задний измерительный ролик 12 поддерживаются с возможностью вращения относительно корпуса 14, причем измерительный ролик 11 для измерения поверхности катания поддерживается с возможностью вращения относительно части 14A корпуса с помощью шарикоподшипников 15A, а задний измерительный ролик 12 поддерживается с возможностью вращения относительно части 14B корпуса с помощью шарикоподшипников 15B. Измерительный ролик 11 для измерения поверхности катания и задний измерительный ролик 12 поддерживаются с возможностью вращения независимо друг от друга. Измерительное устройство 1 также содержит датчик 16 вращения, который соединен с корпусом и который может быть соединен с помощью муфты 17 с измерительным роликом 11 для измерения поверхности катания и может быть отсоединен от него.

На фиг. 3 показан измерительный мост устройства по изобретению для калибровки подрельсового токарного станка 3 для обработки колесных пар, установленный на направляющих рельсах подрельсового токарного станка для обработки колесных пар. Части, уже описанные со ссылкой на фиг. 1–2B, также обозначены на фиг. 3 соответствующими номерами позиций. Измерительный мост 18 содержит на обоих концах опоры 19, с помощью которых измерительный мост 18 может перемещаться по направляющим рельсам 20. Также показаны два измерительных устройства из вышеописанных измерительных устройств 1, каждое из которых относится к соответствующему направляющему рельсу 20. Также показано несколько держателей 21 роликов, поддерживающих описанные выше приводы 5 с фрикционными роликами (фиг. 1), которые поддерживаются с возможностью перемещения в вертикальном направлении для подъема и опускания колесных пар (показано двойными стрелками на фиг. 3).

На фиг. 4A схематически показано устройство 22 по изобретению для калибровки подрельсового токарного станка для обработки колесных пар. Части, уже описанные со ссылкой на фиг. 1–3, также обозначены на фиг. 4A соответствующими номерами позиций. Устройство 22 содержит двигатель 23 и фрикционный ролик 24 («измерительный ролик»), который поддерживается с возможностью вращения относительно оси D. Двигатель 23 может быть, например, электрическим серводвигателем. Предпочтительно, чтобы двигатель 23 содержал встроенный инкрементальный энкодер для определения углового положения. Устройство 22 может быть установлено на инструментальном блоке 6', который расположен на державке 6 для инструмента. Поскольку посадочные места под инструмент должны иметь очень жесткие допуски, с помощью инструментального блока 6' можно выполнять особо точную калибровку. Как уже описано со ссылкой на фиг. 1, державка 6 для инструмента, так же как и измерительное устройство 1, установлена на суппорте 2 токарного станка. (Калибровочное) устройство 22 установлено таким образом, что фрикционный ролик 24 контактирует с измерительным устройством 1 и, в частности, контактирует с измерительным роликом 11 для измерения поверхности катания измерительного устройства 1. Таким образом, измерительное устройство 1 можно калибровать с помощью устройства 22 без необходимости использования калибровочной колесной пары или измерительной колесной пары.

Устройство 22 из фиг. 4A показано на фиг. 4B в увеличенном перспективном виде. И наконец, на фиг. 4C показан разрез устройства 22 из фиг. 4B. Части, уже описанные со ссылкой на фиг. 1–4A, обозначены на фиг. 4B и 4C соответствующими номерами позиций. На фигурах видно, что фрикционный ролик 24 имеет приблизительно цилиндрическую наружную поверхность, которая может приводить в движение измерительный ролик 11 для измерения поверхности катания измерительного устройства 1 на основе трения. Устройство 22 может быть установлено на державке 6 для инструмента вместо инструмента, поскольку во время калибровки инструмент (например, для механической обработки колесной пары) не требуется. Установка может быть осуществлена с помощью углового кронштейна 25. Фрикционный ролик 24 может быть соединен с устройством 22 и отсоединен от него с помощью зажимного устройства 26.

Перечень номеров позиций

1 – измерительное устройство

2 – суппорт токарного станка

3 – подрельсовый токарный станок для обработки колесных пар

4 – колесная пара

4' – диск колеса (колесной пары 4)

5 – привод с фрикционным роликом

6 – державка для инструмента

6' – инструментальный блок

7 – траверса

8 – шпиндель

9 – нижняя часть (измерительного устройства 1)

10 – верхняя часть (измерительного устройства 1)

11 – измерительный ролик для измерения поверхности катания

12 – задний измерительный ролик

13 – направляющая

14 – корпус

14A, 14B – часть корпуса

15A, 15B – шарикоподшипник

16 – датчик вращения

17 – муфта

18 – измерительный мост

19 – опора

20 – направляющий рельс

21 – держатель ролика

22 – устройство для калибровки

23 – двигатель

24 – фрикционный ролик

25 – угловой кронштейн

26 – зажимное устройство

A – ось (колесной пары 4)

D – ось вращения (фрикционного ролика 24)

Изобретение относится к области средств калибровки измерительных устройств (1), встроенных в подрельсовые токарные станки для обработки колесных пар, без калибровочной колесной пары. Устройство (22) для калибровки содержит двигатель (23) с приводным валом, с которым соединен фрикционный ролик (24), имеющий цилиндрическую фрикционную поверхность с заданным номинальным диаметром, и измерительный мост. При этом устройство снабжено средствами для определения углового положения приводного вала двигателя (23) и/или фрикционного ролика (24), который выполнен с возможностью при контактировании приводить во вращение измерительный ролик (11) встроенного измерительного устройства (1) упомянутого токарного станка и/или с возможностью при контактировании приводиться во вращение от упомянутого измерительного ролика (11). Изобретение также относится к подрельсовому токарному станку для обработки колесных пар, содержащему устройство (22) для калибровки, и к способу калибровки. Использование изобретения позволяет упростить процесс калибровки. 3 н. и 6 з.п. ф-лы, 7 ил.

1. Устройство (22) для калибровки встроенного измерительного устройства (1) подрельсового токарного станка (3) для обработки колесных пар без калибровочной колесной пары, содержащее:

- двигатель (23) с осью (D) вращения,

- фрикционный ролик (24) и

- измерительный мост (18),

- при этом фрикционный ролик (24) имеет по существу цилиндрическую фрикционную поверхность с заданным номинальным диаметром и соединен с приводным валом двигателя (23),

отличающееся тем, что оно снабжено средствами для определения углового положения приводного вала двигателя (23) и/или фрикционного ролика (24), при этом фрикционный ролик (24) выполнен с возможностью при контактировании приводить во вращение измерительный ролик (11) встроенного измерительного устройства (1) упомянутого токарного станка (3) и/или с возможностью при контактировании приводиться во вращение от упомянутого измерительного ролика (11).

2. Устройство по п. 1, отличающееся тем, что средство для определения углового положения приводного вала двигателя (23) и/или фрикционного ролика (24) выполнено в виде инкрементального энкодера, в частности инкрементального энкодера, встроенного в двигатель (23).

3. Устройство по п. 1 или 2, отличающееся тем, что фрикционный ролик (24) соединен с приводным валом двигателя (23) с возможностью отсоединения, в частности, с помощью зажимного устройства (26).

4. Устройство по любому из пп. 1-3, отличающееся тем, что двигатель (23) и/или фрикционный ролик (24) выполнены с возможностью соединения с инструментальным блоком (6') державки (6) для инструмента и отсоединения от него.

5. Подрельсовый токарный станок (3) для обработки колесных пар с устройством (22) по любому из пп. 1-4 для калибровки встроенного в него измерительного устройства (1) без калибровочной колесной пары.

6. Способ калибровки встроенного измерительного устройства (1) подрельсового токарного станка (3) для обработки колесных пар без использования калибровочной колесной пары, включающий следующие этапы:

a) приведение фрикционного ролика (24) в контакт с измерительным роликом (11, 12) измерительного устройства (1),

b) приведение в движение фрикционного ролика (24) и/или измерительного ролика (11, 12) так, чтобы ролики (11, 12, 24) обкатывали друг друга,

c) измерение фрикционного ролика (24) и

d) калибровку измерительного устройства (1) с учетом значений, измеренных на этапе c).

7. Способ по п. 6, отличающийся тем, что калибровку выполняют с помощью устройства (22) по любому из пп. 1-4.

8. Способ по п. 6 или 7, отличающийся тем, что он дополнительно включает следующие этапы:

d1) калибровку оси X посредством контакта между фрикционным роликом (24) и измерительным роликом (11, 12) и/или

d) калибровку оси Z посредством контакта между измерительным мостом (18) и измерительным роликом (11, 12).

9. Способ по любому из пп. 6-8, отличающийся тем, что на этапе c) измеряют диаметр фрикционного ролика (24).

| US 2010005935 A1, 14.01.2010 | |||

| СПОСОБ И СТАНОК ДЛЯ ОБТОЧКИ КОЛЕСНЫХ ПАР | 2004 |

|

RU2262416C1 |

| СТАНОК ДЛЯ ОБТОЧКИ КОЛЕСНЫХ ПАР БЕЗ ДЕМОНТАЖА ИХ С ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 1997 |

|

RU2130361C1 |

| US 3203286 A, 31.08.1965 | |||

| DE 4001793 C1, 07.03.1991. | |||

Авторы

Даты

2021-02-11—Публикация

2018-11-16—Подача