Изобретение относится к области двигателестроения, а именно к способам изготовления полых дисков из жаропрочных сплавов и может найти применение при изготовлении высокотемпературных роторов турбин газотурбинных двигателей.

Уменьшение массы диска ротора турбины при сохранении его прочностных характеристик является одной из основных задач проектирования при создании газотурбинных двигателей, в частности для летательных аппаратов. Уменьшение массы диска приводит к снижению центробежных нагрузок на вал ротора, уменьшению инерционности и облегчению запуска двигателя. При изготовлении полых дисков ротора турбины необходимым условием является обеспечение требуемой шероховатости поверхности для исключения концентрации напряжений, приводящих к образованию трещин. Для обеспечения требуемой шероховатости поверхности диск подвергают механической обработке. При этом механическая обработка закрытой полости сложной формы в диске крайне затруднена или невозможна.

Известен способ изготовления полого диска из жаропрочного сплава, заключающийся в том, что две осесимметричные половины диска, включающие ступицу, две стенки и обод, образующие полость, соединяют между собой через контактные поверхности, обращенные друг к другу, сварным швом, расположенным в плоскости симметрии диска (1. Xiuli S., Shaojing D., Zhiying С. Research of an advanced turbine disk for high thrust-weight ratio engine // ASME Turbo Expo, Montreal, Canada, May, 2014, ASME-Paper GT2014-25715; 2. Shen X., Dong S. Structure Optimization and Welding Residual Stress Analysis of Twin-Web Turbine Disc // Advanced Materials Research Vols. 622-623 (2013), Trans Tech Publications, Switzerland, pp 309-314).

В известном техническом решении, указанном в приведенных выше ссылках, контактные поверхности расположены на ступице и на ободе полого диска, а соединение частей диска осуществляют по ступице и ободу соответственно методом ротационной и электронно-лучевой сварки, образуя при этом единую деталь с замкнутой внутренней полостью.

Существенным недостатком известного технического решения является ограничение области применения диска в связи с отсутствием прорези в ступице, что исключает возможность циркуляции охлаждающей среды и контроля качества сварного соединения во внутренней полости диска.

Известен способ изготовления полого диска из жаропрочного сплава, заключающийся в том, что диск выполняют в виде единой детали, содержащей ступицу с прорезью, стенки и обод, образующие полость (US 9114488, 2015). В известном техническом решении изготовление полого диска осуществляют методом горячего изостатического прессования, при котором одновременно формируют конструктивные элементы диска. При этом в полости диска размещают формообразующую оснастку.

Существенным недостатком известного технического решения является невозможность удаления формообразующего элемента через кольцевую прорезь механическим путем.

Наиболее близким по технической сущности и назначению к предлагаемому изобретению является способ изготовления полого диска из жаропрочного сплава, заключающийся в том, что две осесимметричные половины диска, включающие ступицу с прорезью, две стенки и обод с обращенными друг к другу контактными поверхностями, образующие полость, соединяют между собой через контактные поверхности сварным швом, расположенным в плоскости симметрии диска (US 5961287, 1999). В известном техническом решении изготовление полого диска осуществляют методом диффузионной сварки (металлургической связи). Симметричные кованые половины диска обрабатывают до требуемой чистоты поверхности, затем размещают на контактных поверхностях обода промежуточный слой алюминиевой фольги, соединяют половины диска в единую деталь и осуществляют кратковременный локализованный нагрев.

Существенным недостатком известного технического решения является недостаточная прочность сварного соединения, полученного методом диффузионной сварки с использованием промежуточного слоя.

Техническая проблема, на решение которой направлено изобретение, заключается в разработке способа изготовления полого диска из жаропрочного сплава, обеспечивающего необходимый уровень прочности диска.

Технический результат, достигаемый при реализации настоящего изобретения, заключается в повышении качества сварного соединения.

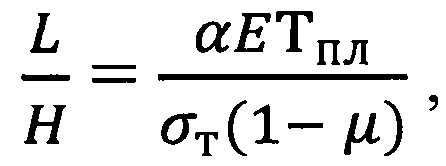

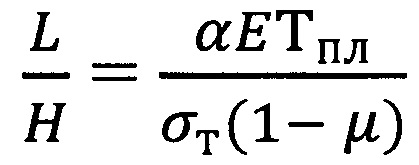

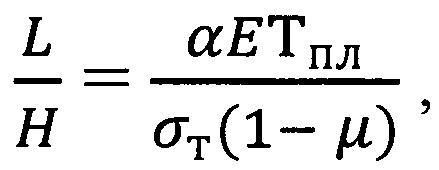

Технический результат, обеспечиваемый заявленным изобретением, достигается за счет того, что при осуществлении способа изготовления полого диска из жаропрочного сплава, заключающегося в том, что две осесимметричные половины диска, включающие ступицу с прорезью, две стенки и обод с обращенными друг к другу контактными поверхностями, образующие полость, соединяют между собой через контактные поверхности сварным швом, расположенным в плоскости симметрии диска, контактные поверхности выполняют в виде расположенного с внутренней стороны обода замкового соединения, включающего кольцевой паз, и размещают в нем с натягом соответствующий кольцевой выступ, причем паз и выступ выполняют со стороны внешней цилиндрической поверхности замкового соединения, смещают относительно плоскости симметрии диска и располагают соответствующие поверхности паза и выступа в плоскости, параллельной плоскости симметрии диска таким образом, что они образуют между собой беззазорное стыковое соединение, сварку осуществляют со стороны полости диска, причем глубину «Н» шва определяют из соотношения:

где

L - глубина кольцевого паза;

α - коэффициент термического расширения материала околошовной зоны;

Е - модуль упругости;

Тпл - температура плавления;

σт - предел текучести материала околошовной зоны;

μ - коэффициент Пуассона,

а после сварки удаляют выступ и паз замкового соединения с внешней стороны обода диска на глубину, превышающую глубину кольцевого паза.

Существенность отличительных признаков способа изготовления полого диска из жаропрочного сплава подтверждается тем, что только совокупность всех действий, операций и конструктивных признаков, описывающая изобретение, позволяет обеспечить решение поставленной технической проблемы с достижением заявленного технического результата, а именно - разработка способа изготовления полого диска из жаропрочного сплава, обеспечивающего необходимый уровень прочности диска за счет повышении качества сварного соединения.

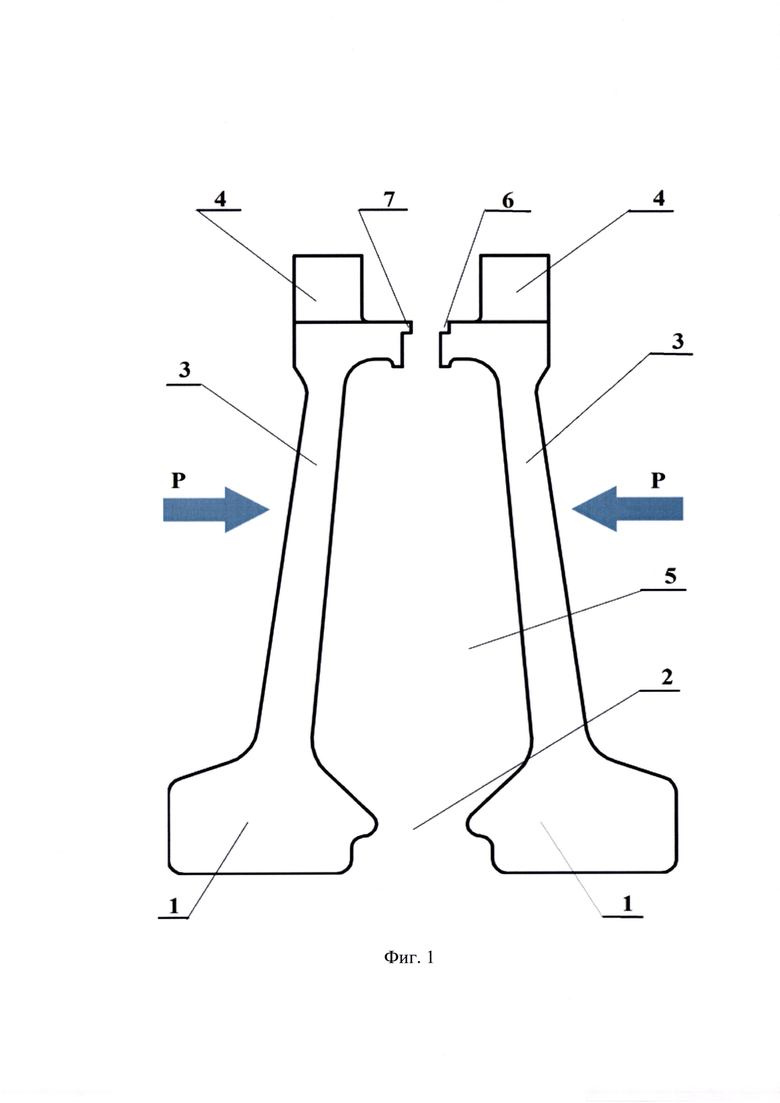

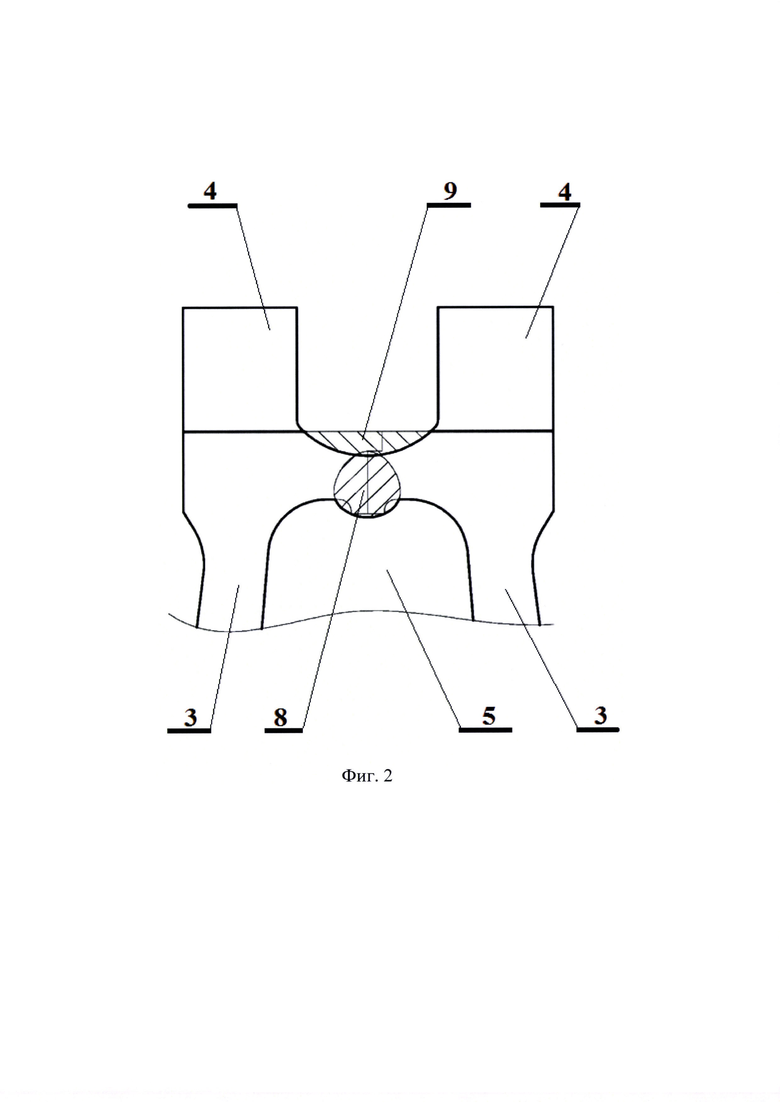

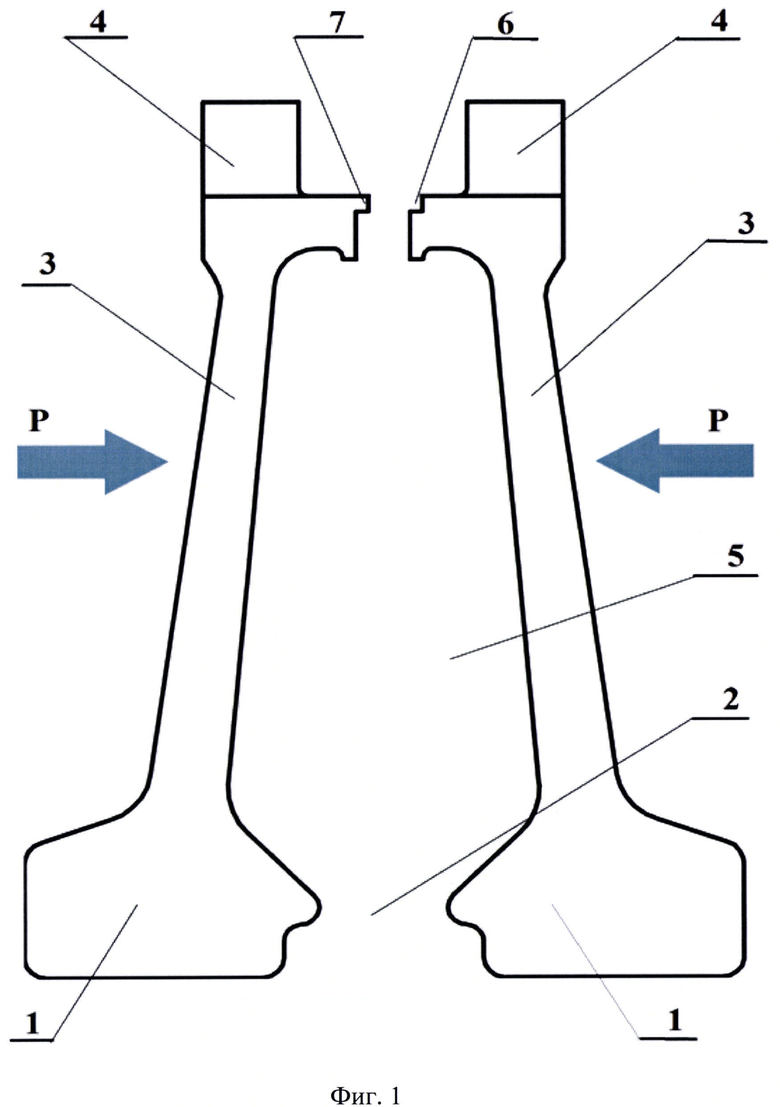

Настоящее изобретение поясняется следующим подробным описанием способа изготовления полого диска из жаропрочного сплава со ссылкой на фигуры 1-2, где

- на фиг. 1 представлена схема соединения осесимметричных половин диска в процессе реализации предложенного способа;

- на фиг. 2 представлена схема сварного соединения.

На фиг. 1-2 приняты следующие обозначения:

1 - ступица;

2 - кольцевая прорезь в ступице;

3 - стенки;

4 - обод;

5 - полость;

6 - кольцевой паз замкового соединения;

7 - кольцевой выступ замкового соединения;

8 - сварной шов;

9 - удаляемая часть замкового соединения.

Способ изготовления полого диска из жаропрочного сплава реализуется следующим образом.

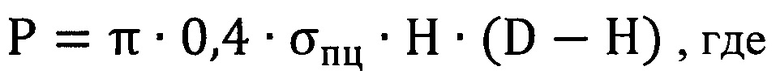

Диск выполняют в виде двух осесимметричных половин, включающих соответственно ступицу 1 с кольцевой прорезью 2, две стенки 3 и обод 4 с обращенными друг к другу контактными поверхностями, образующие полость 5 (см. фиг. 1). При осуществлении способа изготовления полого диска две осесимметричные половины диска соединяют между собой через контактные поверхности сварным швом 8, расположенным в плоскости симметрии диска (см. фиг. 2). Контактные поверхности выполняют в виде расположенного с внутренней стороны обода 4 замкового соединения, включающего кольцевой паз 6, выполненный на одной из половин диска, и соответствующий кольцевой выступ 7, выполненный на симметричной половине диска. При этом паз 6 и выступ 7 выполняют со стороны внешней цилиндрической поверхности замкового соединения, смещают относительно плоскости симметрии диска и располагают соответствующие поверхности паза 6 и выступа 7 в плоскости, параллельной оси симметрии диска. Предварительно механически обрабатывают полость 5 и контактные поверхности паза 6 и выступа 7 до обеспечения требуемой шероховатости поверхности. Симметричные половины диска соединяют путем размещения в кольцевом пазе 6 кольцевого выступа 7 с образованием беззазорного стыкового соединения. После этого осуществляют сварку половин диска со стороны полости 5, например, при помощи лазера. При этом основной задачей, решаемой при сварке полого диска, является обеспечение минимального уровня внутренних напряжений и термических деформаций в зоне сварки. Достигается это за счет узкого глубокого сварного шва 8 с малым размером зоны расплава и зоны термического влияния для обеспечения высокой прочности сварного соединения. Оптимальные размеры сварного соединения получают при минимизации погонной энергии в сварном шве 8. Необходимым условием процесса сварки является обеспечение беззазорного соединения свариваемых контактных поверхностей. Во избежание образования микропустот и пор в процессе сварки в области сварного шва 8 необходимо обеспечить плотное прилегание поверхностей двух свариваемых половин с нулевым зазором и контактом по всей площади этих поверхностей. Данное условие обеспечивается приложением сжимающих усилий к свариваемым половинам диска. Для этого перед началом процесса сварки необходимо «сдавить» две половины силой «Р» (см. фиг. 1). При этом в зоне сварки не должны возникать пластические деформации. Значение силы «Р» вычисляется по следующей формуле:

σпц - предел пропорциональности материала половин;

Н - глубина шва 8;

D - диаметр кольцевого паза 6 замкового соединения.

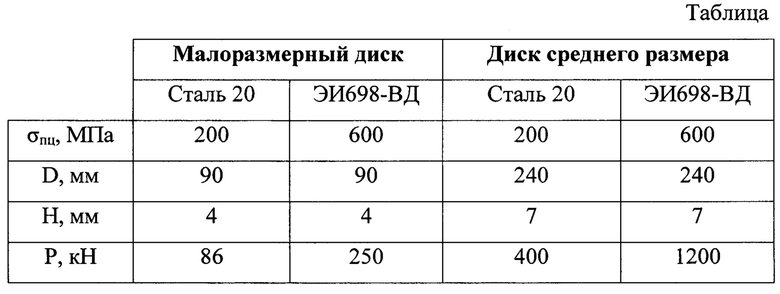

В таблице приведены данные расчета значения силы «Р» для характерного малоразмерного полого диска и полого диска среднего размера. Диски выполнены из жаропрочного сплава ЭИ698-ВД. Для сравнения приведены данные расчета значения силы «Р» для макетных образцов дисков с аналогичными геометрическими характеристиками, выполненных из стали 20.

Выполнение замкового соединения в виде установленного в пазе 6 с натягом выступа 7 исключает образование зазора между контактными поверхностями и обеспечивает требуемое качество сварного шва 8. При этом глубину «Н» шва 8 определяют из соотношения:

Поскольку паз 6 и выступ 7 смещены относительно плоскости симметрии диска, в которой расположен сварной шов 8, они не подвергаются процессу сварки. В процессе дальнейшей эксплуатации диска замковое соединение может представлять собой концентратор напряжений, поэтому после сварки половин диска механическим путем удаляют выступ 7 и паз 6 замкового соединения с внешней стороны обода 4 диска на глубину, превышающую глубину кольцевого паза. При этом происходит удаление на заданную глубину коренной части сварного шва 8, в которой в процессе сварки происходит осаждение включений в виде окислов и шлака. Экспериментальные исследования показали, что удаление замкового соединения на величину, превышающую 1, 2 глубины «L» кольцевого паза 6 нецелесообразно, поскольку это уменьшает глубину сварного шва 8, что в свою очередь снижает прочность сварного соединения. Удаление замкового соединения на величину менее 1,1 глубины «L» кольцевого паза 6, не обеспечивает гарантированного удаления включений, образующихся в процессе сварки и осаждающихся в корне сварного шва 8, что также снижает прочность сварного соединения.

Таким образом, изготовление полого диска из жаропрочного сплава путем соединения сварным швом контактных поверхностей, выполненных в виде замкового соединения, образующего беззазорный стык с натягом, осуществление сварки со стороны полости диска на заданную глубину и последующее удаление с внешней стороны диска части корня сварочного шва исключает образование в стыке зазоров и обеспечивает необходимый уровень прочности диска за счет повышения качества сварного соединения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДИСК ПЕРВОЙ СТУПЕНИ ВАЛА РОТОРА КОМПРЕССОРА НИЗКОГО ДАВЛЕНИЯ ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ (ВАРИАНТЫ) | 2015 |

|

RU2603217C1 |

| Длинная пустотелая широкохордая лопатка вентилятора авиационного ТРДД и способ её изготовления | 2019 |

|

RU2736388C1 |

| Длинная пустотелая широкохордая лопатка вентилятора авиационного ТРДД и способ ее изготовления | 2019 |

|

RU2726955C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РОТОРА ТУРБОМАШИНЫ | 2017 |

|

RU2682064C1 |

| ДИСК ТРЕТЬЕЙ СТУПЕНИ ВАЛА РОТОРА КОМПРЕССОРА НИЗКОГО ДАВЛЕНИЯ ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ (ВАРИАНТЫ) | 2015 |

|

RU2603219C1 |

| Сварное соединение | 1977 |

|

SU743818A1 |

| Способ изготовления осесимметричного стального корпуса сварного сосуда высокого давления | 2018 |

|

RU2686431C1 |

| ДИСК ВТОРОЙ СТУПЕНИ ВАЛА РОТОРА КОМПРЕССОРА НИЗКОГО ДАВЛЕНИЯ ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ (ВАРИАНТЫ) | 2015 |

|

RU2603215C1 |

| Способ изготовления осесимметричного сварного корпуса сосуда высокого давления | 2019 |

|

RU2700230C1 |

| Сварное рабочее колесо двустороннего входа для центробежного насоса | 2023 |

|

RU2831740C1 |

Изобретение относится к способам изготовления полых дисков из жаропрочных сплавов и может найти применение при изготовлении высокотемпературных роторов турбин газотурбинных двигателей. Две осесимметричные половины диска, содержащие ступицу с прорезью, две стенки и обод с обращенными друг к другу контактными поверхностями, образующие полость, соединяют между собой через контактные поверхности сварным швом, расположенным в плоскости симметрии диска. Контактные поверхности выполняют в виде расположенного с внутренней стороны обода замкового соединения, включающего кольцевой паз, и размещают в нем с натягом соответствующий кольцевой выступ. Паз и выступ выполняют со стороны внешней цилиндрической поверхности замкового соединения, смещают относительно плоскости симметрии диска и располагают соответствующие поверхности паза и выступа в плоскости, параллельной плоскости симметрии диска с образованием беззазорного стыкового соединения. Сварку осуществляют со стороны полости диска, причем глубину шва определяют в соответствии с заданным соотношением. Технический результат заключается в повышении качества сварного соединения. 2 ил., 1 табл.

Способ изготовления полого диска из жаропрочного сплава, при котором две осесимметричные половины диска, содержащие ступицу с прорезью, две стенки и обод с обращенными друг к другу контактными поверхностями, образующие полость, соединяют между собой через контактные поверхности сварным швом, расположенным в плоскости симметрии диска, отличающийся тем, что контактные поверхности выполняют в виде расположенного с внутренней стороны обода замкового соединения, имеющего кольцевой паз, и размещают в нем с натягом соответствующий кольцевой выступ, причем паз и выступ выполняют со стороны внешней цилиндрической поверхности замкового соединения, смещают относительно плоскости симметрии диска и располагают соответствующие поверхности паза и выступа в плоскости, параллельной плоскости симметрии диска, с образованием между ними беззазорного стыкового соединения, при этом сварку осуществляют со стороны полости диска, причем глубину «Н» шва определяют из соотношения:

где

L - глубина кольцевого паза;

α - коэффициент термического расширения материала околошовной зоны;

Е - модуль упругости;

Тпл - температура плавления;

σт - предел текучести материала околошовной зоны;

μ - коэффициент Пуассона,

а после сварки удаляют выступ и паз замкового соединения с внешней стороны обода диска на глубину, превышающую глубину кольцевого паза.

| US 5961287 A, 05.10.1999 | |||

| ЭЛЕКТРОАЭРОЗОЛЬНЫЙ ИНГАЛЯТОР | 0 |

|

SU177044A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ ЖАРОПРОЧНОГО НИКЕЛЕВОГО СПЛАВА | 2005 |

|

RU2301845C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ | 2004 |

|

RU2254195C1 |

| US 2014169971 А1, 19.06.2014. | |||

Авторы

Даты

2019-10-23—Публикация

2019-03-22—Подача