Изобретение относится к области обработки металлов давлением и сварки, а именно к изготовлению методом ротационной вытяжки, прессовой обработки и сварки стальных сварных сосудов высокого давления и может быть использовано при изготовлении сварных сосудов, работающих под высоким давлением, используемых в различных хозяйственных областях при изготовлении огнетушителей, кислородных и газовых баллонов, ресиверов и других сосудов.

К сосудам предъявляются высокие требования по герметичности и прочности.

При выполнении сварных швов должно обеспечиваться качество с обеспечением провара корня шва и прочности сварных соединений.

Важной задачей при сборке и сварке корпуса сосуда является обеспечение высокой размерной точности и низкого уровня остаточных внутренних напряжений, входящих в сосуд конструктивных элементов после штамповых и операций ротационной вытяжки, а также высокая производительность, низкая себестоимость и малый вес.

Известен способ изготовления осесимметричных корпусов, работающих под давлением (патент РФ №2295416, В21Д, опубл. 20.03.2007 г. БИ №8).

Способ включает закалку, отпуск, холодную пластическую деформацию методом ротационной вытяжки в два прохода, низкотемпературный отжиг.

Наиболее близким по технической сути и достигаемому результату является способ изготовления стальной конструкции по патенту на изобретение №2449870, В23К 31/02 опубл. 10.05.2012 г., БИ №13, принятому авторами за прототип, при котором вначале изготавливают тонкостенную оболочку, торцевые основания, сборку и сварку подсборок и всего сварного корпуса, окончательную мехобработку и пневмоиспытания на герметичность.

В результате получают осесимметричную сварную конструкцию.

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного способа изготовления стальной осесимметричной конструкции, принятой авторами за прототип относятся: высокая трудоемкость и себестоимость изготовления составных частей сосуда из-за большого количества деталей и сварных швов в подсборках и, в результате, недостаточная жесткость конструкции, высокий уровень остаточных напряжений, вероятность дефектов сварных швов и снижение геометрической точности и эксплуатационной надежности всего корпуса сосуда.

Задачей технического решения, принятого за прототип, является получение осесимметричной сварной конструкции с высоким уровнем прочности сварных соединений.

Общими признаками с предлагаемым авторами способом изготовления осесимметричного сварного корпуса сосуда высокого давления являются: изготовление тонкостенной оболочки, торцевых оснований и деталей корпуса с формированием сварочных кромок под замковое соединение, сборка деталей в подсборки и автоматическая сварка, сборка - сварка подсборок с тонкостенной оболочкой автоматической сваркой в среде защитных газов, окончательная мехобработка и пневмоиспытания на герметичность внутренним давлением.

В отличие от прототипа, предлагаемый заявителями способ изготовления осесимметричного сварного корпуса сосуда высокого давления, содержащего тонкостенную оболочку и торцевые основания, включающий изготовление деталей корпуса, формирования на них сварочных кромок под замковое соединение, сборку деталей в подсбороки и автоматическую сварку, сборку-сварку подсборок с тонкостенной оболочкой в среде защитных газов и окончательную мехобработку с пневмоиспытаниями внутренним давлением отличается тем, что тонкостенную оболочку изготавливают из трубной заготовки ротационной вытяжкой за несколько переходов с образованием концевых утолщений и с разделением деформации между переходами и между деформирующими роликами, выполняют механическую обработку концевого утолщения с образованием сварочной кромки, затем изготавливают первое торцевое основание, производят сборку замкового соединения подузла первое торцевое основание с тонкостенной оболочкой, автоматическую сварку собранного стыка и высокотемпературный индукционный отпуск сварного шва, после этого изготавливают второе торцевое основание и производят его запрессовку в оболочку со стороны свободного торца с индукционным нагревом ТВЧ, автоматическую сварку в приспособлении, после чего выполняют нормализацию сваренного корпуса, окончательную механическую обработку и пневмоиспытания на герметичность.

В частных случаях, то есть в конкретных формах выполнения, изобретение характеризуется следующими признаками:

- формирование кромок замковых соединений выполняют с криволинейным скосом кромок под углом 8÷12° и 23÷27°, соответственно, первого и второго торцевого оснований и с радиусом при вершине 2÷4 мм, а автоматическую сварку ведут в три-четыре прохода плавящимся электродом в смесях защитных газов с поперечными колебаниями электрода, при этом первый корневой проход выполняют без колебаний;

- разделение деформации между переходами задают степенью деформации, возрастающей от первого перехода к каждому последующему в 1,4÷1,6 раза;

- разделение деформации между деформирующими роликами осуществляют выполнением профиля первого в направлении осевого перемещения ролика с передним углом, равным 0,4÷0,6 переднего угла последующих роликов и установкой первого ролика с зазором между вершиной профиля и оправкой, равным 1,2÷1,5 зазора последующих роликов;

- индукционный нагрев при запрессовке второго торцевого основания в оболочку выполняют по наружной поверхности оболочки в зоне контакта соединяемых подузлов при температуре 300÷350°С с обеспечением натяга 0,02÷4% от внутреннего диаметра оболочки;

- нормализацию корпуса выполняют на прямолинейном участке на установке индукционного нагрева индуктором ТВЧ при температуре 780÷800°С на тонкостенной части оболочки и 880÷920°С на утолщениях.

Новая совокупность операций, а также наличие связей между ними позволяет, в частности, за счет:

- изготовления тонкостенной оболочки из трубной заготовки ротационной вытяжкой получить высокоточные размеры оболочки с высокой производительностью и высоким коэффициентом использования металла;

- изготовления тонкостенной оболочки ротационной вытяжкой за несколько переходов с промежуточным рекристаллизационным отжигом разделить степень деформации по переходам и снизить внутренние напряжения и наклеп металла после каждого перехода;

- образования в процессе ротационной вытяжки концевых утолщений обеспечить необходимый объем металла для формообразования сварочных кромок;

- разделение деформации между переходами и между деформирующими роликами повысить устойчивость процесса формоизменения и, в результате, получить оболочку с высокой точностью геометрической формы и с высоким качеством обрабатываемой поверхности;

- механической обработки концевого утолщения оболочки с образованием сварочной кромки обеспечить оптимальную форму конструктивных элементов под последующую сборку с подузлом первое торцевое основание;

- сборки замкового соединения подузла первое торцевое основание с оболочкой получить беззазорное соединение контактируемых поверхностей замкового соединения;

- автоматической сварки собранного стыка подузла первое торцевое основание с оболочкой обеспечить провар корня шва по всей длине стыка, отсутствие межслойного непровара, формирование необходимого усиления с плавным переходом от металла шва к основному металлу и в итоге получить прочность сварного корпуса не ниже 0,8 прочности основного металла;

- выполнения высокотемпературного индукционного отпуска стыкового шва обеспечить условия для длительного хранения сварного подузла за счет снятия остаточных напряжений и предотвращения появления холодных трещин в зоне сварного соединения;

- изготовления второго торцевого основания получить его необходимую форму;

- запрессовки второго торцевого основания в оболочку со стороны свободного торца с индукционным нагревом ТВЧ получить беззазорное соединение контактируемых поверхностей замкового соединения, обеспечив тем самым повышение коррозионной стойкости внутренней полости сварного корпуса;

- автоматической сварки в приспособлении второго торцевого основания с оболочкой получить корпус сварного сосуда с прочностью сварного шва не ниже 0,8 прочности основного металла, обеспечив при этом провар корня шва по всей длине, отсутствие межслойного непровара;

- выполнения нормализации сварного корпуса обеспечить полную перекристаллизацию структуры оболочки, уменьшить анизотропию свойств и получить более высокую прочность сварного корпуса;

- окончательной механической обработки получить корпус сосуда с необходимыми размерами;

- проведения пневмоиспытаний корпуса сосуда на герметичность проверить качество сварных швов и герметичность всего корпуса сосуда.

Новая совокупность операций, а также наличие связей между ними позволяет, в частности, за счет:

- формирования кромок замковых соединений с криволинейным скосом кромок под углом 8÷12° первого торцевого основания, 23÷27° второго торцевого основания и радиусом при вершине 2÷4 мм обеспечить оптимальные условия для получения качественного сварного соединения;

- автоматической сварки в три-четыре прохода плавящимся электродом в смесях защитных газов с поперечными колебаниями электрода и с первым корневым проходом без колебаний сформировать качественное сварное соединение с проваром корня, отсутствием межслойного непровара и уровнем прочности не ниже 0,8 прочности основного металла;

- разделения деформации между переходами задачей степени деформации, возрастающей от первого перехода к каждому последующему в 1,4÷1,6 раза обеспечить высокую точность геометрических размеров и высокое качество обрабатываемой поверхности, при значении степени деформации каждого последующего перехода менее 1,4 или более 1,6 степени деформации предыдущего перехода возникают дефекты формы, соответственно, в виде волнистости и утяжек;

- разделения деформации между деформирующими роликами выполнением профиля первого в направлении осевого перемещения ролика с передним углом, равным 0,4÷0,6 переднего угла последующих роликов и установкой первого ролика с зазором между вершиной профиля и оправкой, равным 1,2÷1,5 зазора последующих роликов обеспечить плавность нарастания деформации вдоль линии течения металла по оправке и этим повысить устойчивость процесса ротационной вытяжки, при значениях соотношений углов и зазоров выходящих за данные значения возникают утяжки, гофры и волнистость обрабатываемой поверхности;

- индукционного нагрева при запрессовке второго торцевого основания в оболочку по наружной поверхности оболочки в зоне контакта соединяемых подузлов при температуре 300÷350°С с обеспечением натяга 0,02÷4% от внутреннего диаметра оболочки получить беззазорное соединение контактируемых поверхностей замкового соединения, обеспечив тем самым повышение коррозионной стойкости внутренней полости сварного корпуса;

- выполнения нормализации корпуса на прямолинейном участке на установке индукционного нагрева индуктором ТВЧ при температуре 780÷800°С на тонкостенной части оболочки и 880÷920°С на утолщениях обеспечить полную перекристаллизацию структуры оболочки, уменьшить анизотропию свойств металла после ротационной вытяжки и получить высокую конструктивную прочность всего корпуса сосуда.

Исследуя уровень техники в ходе проведения патентного поиска по всем видам сведений, доступных в странах бывшего СССР и зарубежных странах, обнаружено, что предлагаемое техническое решение явным образом не следует из известного на сегодня уровня техники, следовательно, можно сделать вывод о соответствии критерию «изобретательский уровень».

Сущность изобретения заключается в том, что в способе изготовления осесимметричного сварного корпуса сосуда высокого давления, содержащем тонкостенную оболочку и торцевые основания, включающем изготовление деталей корпуса, формирования на них сварочных кромок под замковое соединение, сборку деталей в подсбороки и автоматическую сварку, сборку и сварку подсборок с тонкостенной оболочкой и окончательную мехобработку с пневмоиспытаниями внутренним давлением в отличие от прототипа, согласно изобретению, тонкостенную оболочку изготавливают из трубной заготовки ротационной вытяжкой за несколько переходов с образованием концевых утолщений и с разделением деформации между переходами и между деформирующими роликами, выполняют механическую обработку концевого утолщения с образованием сварочной кромки, затем изготавливают первое торцевое основание, производят сборку замкового соединения подузла первое торцевое основание с тонкостенной оболочкой, автоматическую сварку собранного стыка и высокотемпературный индукционный отпуск сварного шва, после этого изготавливают второе торцевое основание и производят его запрессовку в оболочку со стороны свободного торца с индукционным нагревом ТВЧ, автоматическую сварку в приспособлении, после чего выполняют нормализацию сваренного корпуса, окончательную механическую обработку и пневмоиспытания на герметичность.

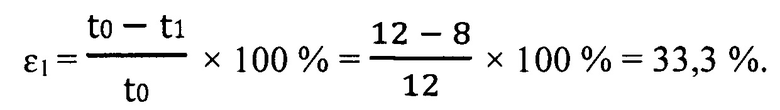

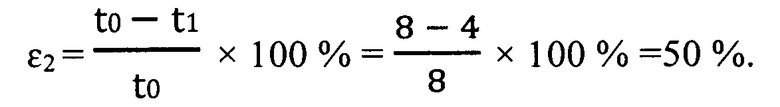

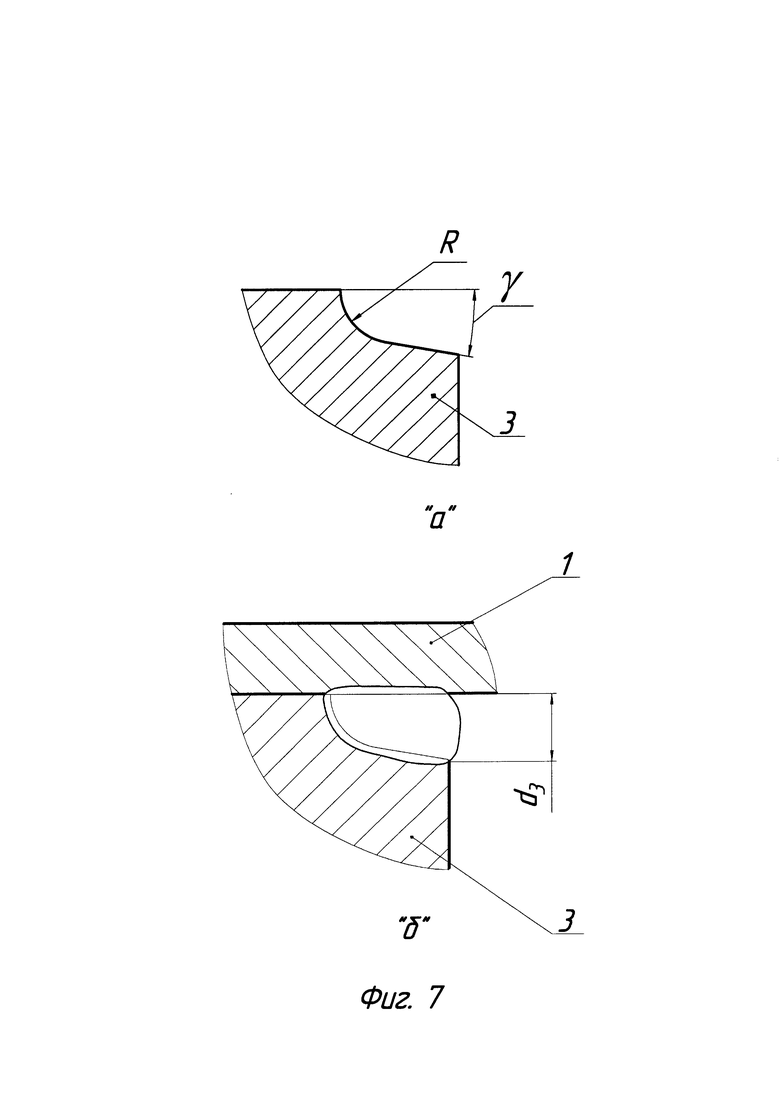

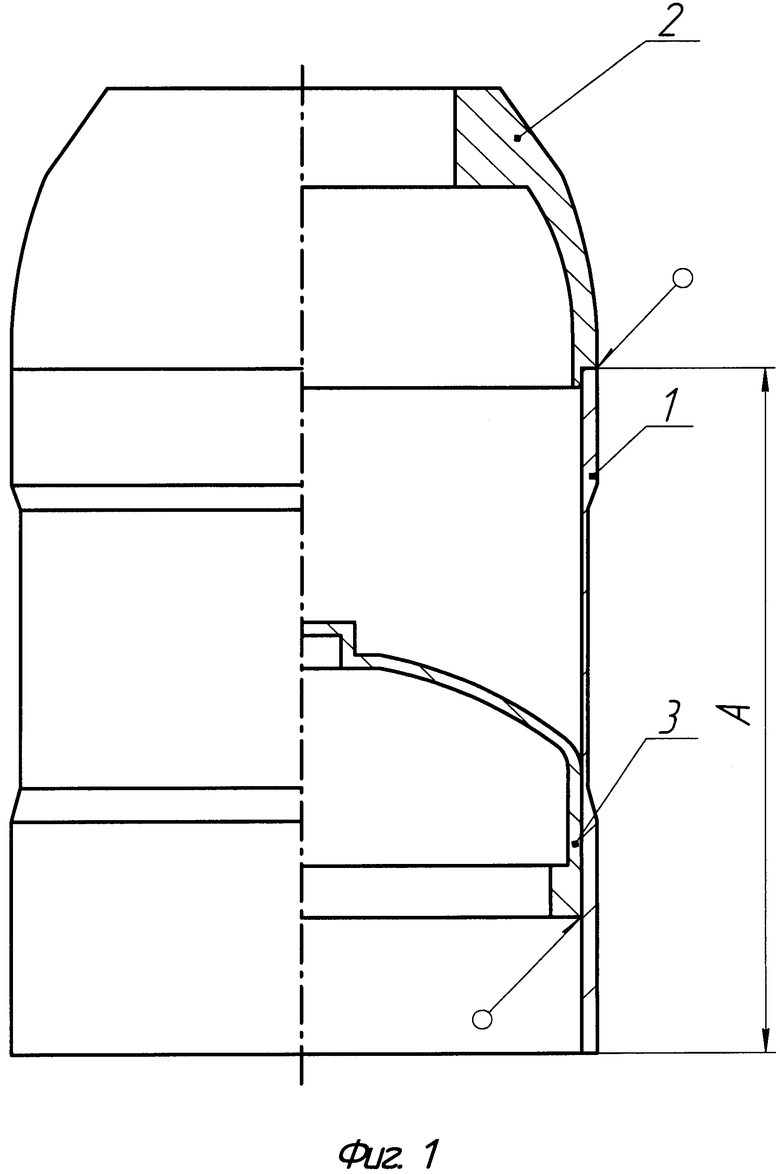

Сущность изобретения поясняется чертежами, где на фиг. 1 изображен общий вид корпуса с тонкостенной оболочкой 1, соединенной сваркой с первым торцевым основанием 2 и вторым торцевым основанием 3, участок нормализации А, на фиг. 2 - процесс ротационной вытяжки тонкостенной оболочки 1, где на виде «α» изображен первый переход ротационной вытяжки заготовки 10, толщиной t0 (мм) на оправке 7 деформирующими роликами 4, 5, 6 с получением заготовки 11, толщиной t1 (мм) и внутренним диаметром D (мм), на виде «б» второй переход ротационной вытяжки заготовки 11 с получением заготовки оболочки 1 толщиной тонкостенной части t (мм) и концевыми утолщениями толщиной t1 (мм), длиной L (мм) и внутренним диаметром D (мм).

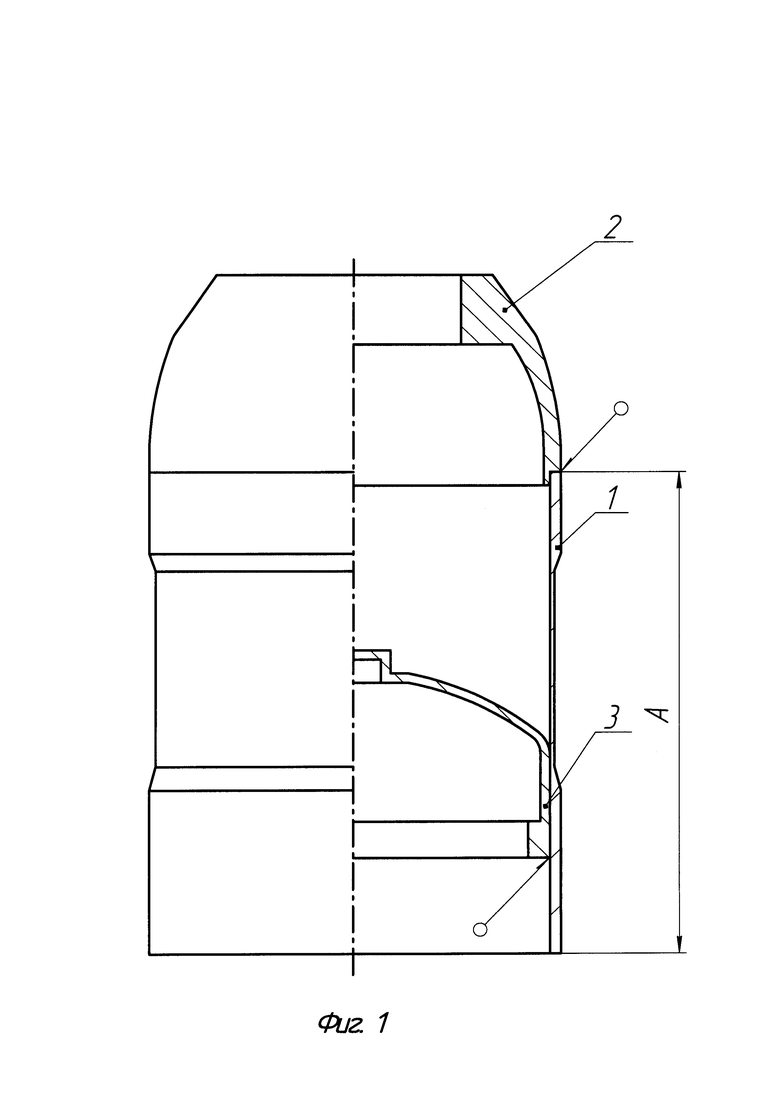

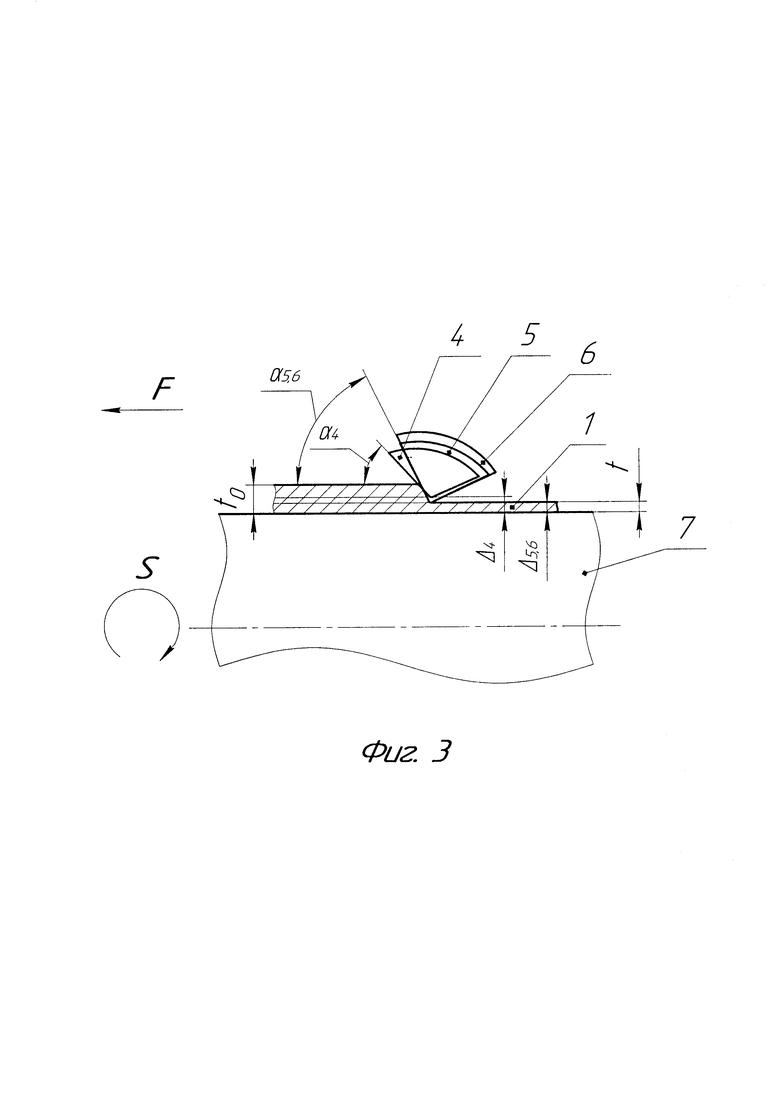

На фиг. 3 изображен процесс ротационной вытяжки оболочки 1 толщиной t0 (мм) деформирующими роликами 4, 5, 6 на оправке 7. Первый в направлении осевой подачи F ролик 4 выполнен с передним углом α4, последующие ролики 5, 6 выполнены с передними углами α5,6.

α4=(0,4÷0,6)α5,6.

Ролик 4 установлен с зазором Δ4 (мм), ролики 5, 6 установлены с зазорами Δ5,6 (мм).

Δ4=(1,2÷1,5)Δ5,6.

t (мм) - толщина стенки оболочки 1 после ротационной вытяжки.

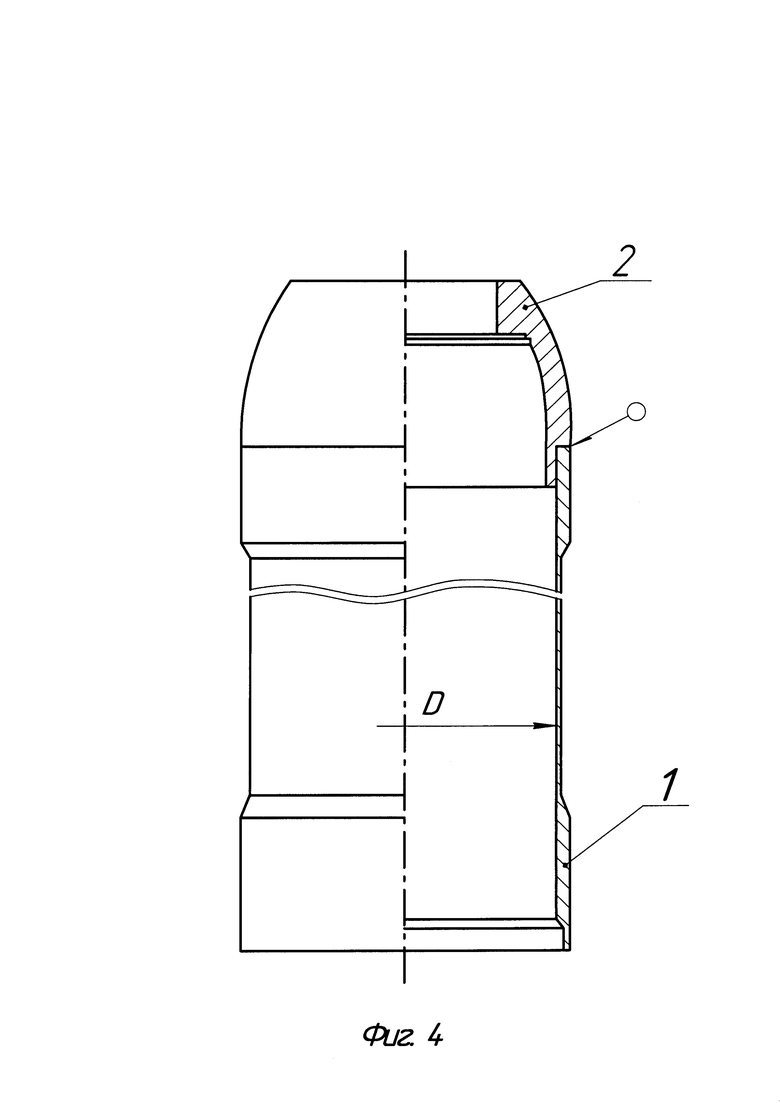

На фиг. 4 изображено первое торцевое основание 2, сваренное с тонкостенной оболочкой 1.

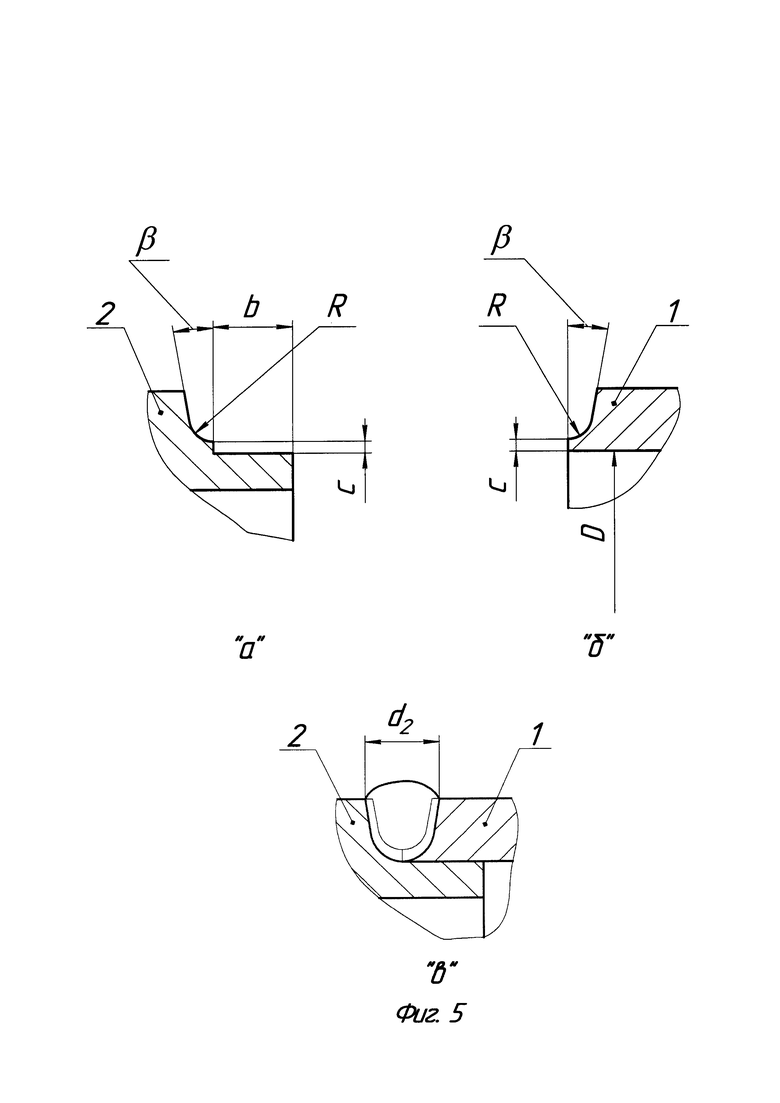

На фиг. 5 «а» сварочная кромка сформированная на первом торцевом основании 2 с криволинейным скосом под углом β=8÷12°, радиусом при вершине R=3 мм и проточкой шириной b=10 мм и глубиной с=1,5 (мм) max, на фиг. 5 «б» изображена сварочная кромка тонкостенной оболочки 1 с криволинейным скосом под углом β=8÷12°, радиусом при вершине R=3 мм и притуплением кромки толщиной с=1,5(мм)max, на фиг. 5 «в» изображено замковое сварное соединение первого торцевого основания и тонкостенной оболочки 1 с шириной сварного шва d2=8(мм)min

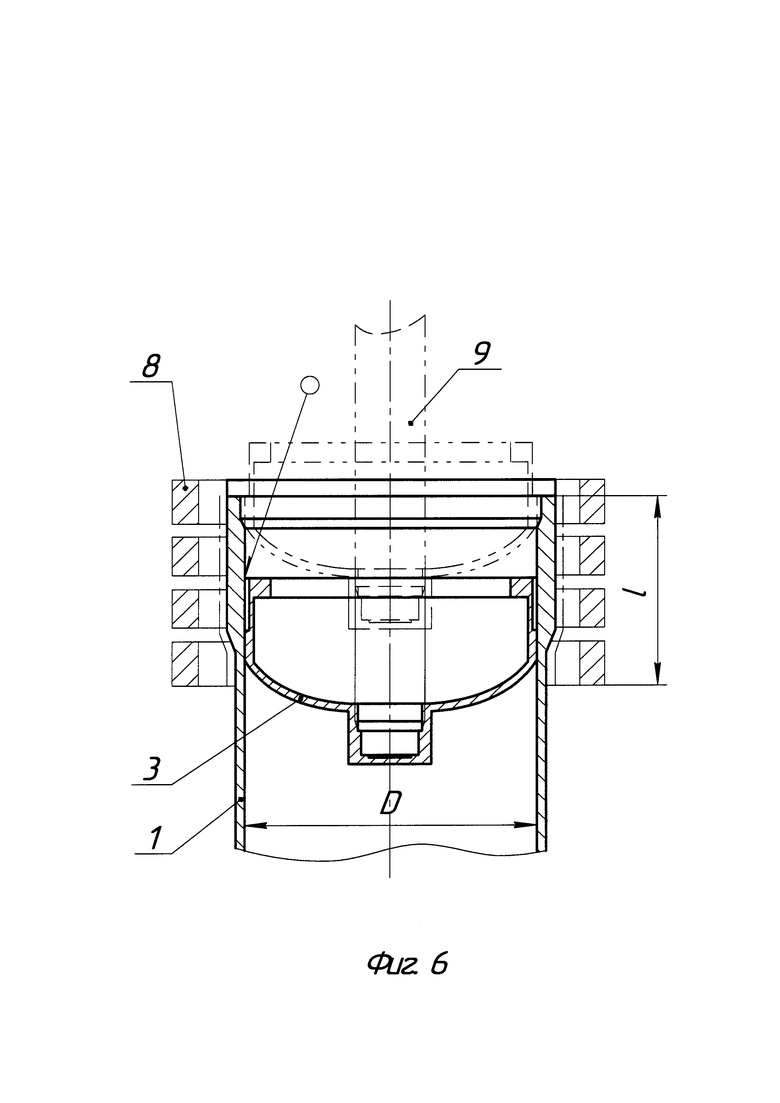

На фиг. 6 изображено второе торцевое основание 3, собранное и сваренное с тонкостенной оболочкой 1, где D (мм) внутренний диаметр оболочки 1, 8 - индуктор,  (мм) длина нагрева сопрягаемой зоны, 9 - приспособление для запрессовки.

(мм) длина нагрева сопрягаемой зоны, 9 - приспособление для запрессовки.

На фиг. 7 «а» изображена сварочная кромка второго торцевого основания 3 с криволинейным скосом под углом γ=23÷27° и радиусом при вершине R=3 мм, на фиг. 7 «б» изображено сварное соединение второго торцевого основания 3 и тонкостенной оболочки 1 с шириной сварного шва d3=5(мм)min.

Вышеописанный способ изготовления сварного сосуда высокого давления осуществляется следующим образом.

Первое торцевое основание 2 (фиг. 1) изготавливают из трубной заготовоки обжимом и механической обработкой.

Производят нормализацию и окончательную механическую обработку подузла первое торцевое основание с формированием сварочной кромки (фиг. 5 «а»).

Затем изготавливают тонкостенную оболочку из трубной заготовки 10 толщиной t0 (мм) ротационной вытяжкой (фиг. 2) за два перехода. Первый переход (фиг 2 «а») выполняют деформирующими роликами 4, 5, 6 на оправке 7 с получением заготовки 11 с толщиной стенки t1 (мм) и внутренним диаметром D (мм). Выполняют рекристаллизационный отжиг.

После этого выполняют второй переход (фиг. 2 «б») с получением заготовки оболочки толщиной t (мм) с двумя концевыми утолщениями длиной L (мм), толщиной t1 (мм) и внутренним диаметром D (мм).

В процессе ротационной вытяжки используют (фиг. 3) деформирующие ролики 4, 5, 6 с передними углами α4=(0,4÷0,6)α5,6. Ролики установлены с зазорами Δ4=(1,2÷1,5)Δ5,6.

Затем выполняют механическую обработку концевого утолщения тонкостенной оболочки 1 с образованием сварочной кромки (фиг. 5 «б»), где D (мм) внутренний диаметр оболочки.

Производят сборку замкового соединения подузла первое торцевое основание 2 с оболочкой 1.

Выполняют автоматическую сварку собранного стыка (фиг. 4) и высокотемпературный индукционный отпуск стыкового шва.

Затем изготавливают второе торцевое основание 3 вытяжкой из кружка прессовой обработкой, после этого на его торце формируют сварочную кромку (фиг. 7 «а»).

Осуществляют запрессовку приспособлением 9 второго торцевого основания 3 в оболочку 1 с индукционным нагревом ТВЧ индуктором 8 с обеспечением натяга 0,02÷4% от внутреннего диаметра оболочки и автоматическую сварку второго торцевого основания 3 с оболочкой 1 (фиг. 6, фиг. 7 «б»).

После чего производят нормализацию сварного корпуса на установке индукционного нагрева на участке А (фиг. 1) на тонкостенной части оболочки при температуре 780÷800°С и на утолщениях при температуре 880÷900°С.

Выполняют окончательную механическую обработку и пневмоиспытания на герметичность сварного корпуса.

Пример.

Первое торцевое основание 2 (фиг. 1) изготавливают из трубной заготовки соответственно ∅410×30 мм из стали 30, которую обжимают по наружному диаметру на механическом кривошипно-шатунном прессе и подвергают токарной обработке с формированием сварочной кромки (фиг. 5 «а»).

Далее производят нормализацию первого торцевого основания в камерной электропечи при температуре 860÷880°С в течении 90 минут по достижению заданной температуры металла.

Тонкостенную оболочку (фиг. 1) изготавливают из трубной заготовки ∅412×12 мм стали 30 методом ротационной вытяжки на давильно-раскатном станке за два перехода (фиг. 2). Первый переход ротационной вытяжки (фиг. 2 «а») выполняют деформирующими роликами 4. 5, 6 на оправке 7 со степенью деформации

Выполняют рекристаллизационный отжиг при температуре 635÷650°С в шахтной электропечи в течении 110÷120 мин.

Второй переход ротационной вытяжки (фиг. 2 «б») выполняют со степенью деформации

Степень деформации последующего второго перехода ротационной вытяжки ε2=50% превышает степень деформации первого перехода ε1=33,3% в 1,5 раза.

Ротационную вытяжку выполняют деформирующими роликами (фиг. 3) 4, 5, 6 с передними углами α4=15°, α5=α6=30°. Ролики установлены с зазорами Δ4=5,4 мм, Δ5=Δ6=4 мм.

Получают заготовку тонкостенной оболочки 1 с концевыми утолщениями толщиной t1=8 мм и длиной  =60 мм и тонкостенной частью толщиной t=4 мм и внутренним диаметром

=60 мм и тонкостенной частью толщиной t=4 мм и внутренним диаметром

D=412-2×12=388 мм,

где 412 мм - наружный диаметр заготовки, 12 мм - толщина заготовки.

Затем выполняют токарную обработку концевого утолщения оболочки 1 с образованием сварочной кромки (фиг. 5 «б»).

Производят сборку замкового соединения подузла первое торцевое основание 2 с оболочкой 1 и автоматическую сварку собранного стыка в среде защитных газов в три прохода без перерыва до полного заполнения разделки (фиг. 5 «в») с получением сварного шва шириной d2=8 (мм) min.

После этого производят высокотемпературный индукционный отпуск сварного шва двух-кольцевым индуктором при температуре 650÷690°С, обеспечивающим ширину зоны отпуска не менее 30 мм. Равномерность прогрева обеспечивается вращением заготовки.

Второе торцевое основание 3 (фиг. 1) изготавливают вытяжкой из кружка с получением наружного диаметра 390 мм и толщиной, равной толщине оболочки 1 на концевом утолщенном участке t1=8 мм.

Производят сборку замкового соединения запрессовкой второго торцевого основания 3 в оболочку 1 приспособлением 9 с индукционным нагревом ТВЧ (фиг. 6) в индукторе 8 в зоне контакта на длине  =80 мм с натягом 390-388=2 мм, что составляет 0,52% от внутреннего диаметра оболочки D=388 мм.

=80 мм с натягом 390-388=2 мм, что составляет 0,52% от внутреннего диаметра оболочки D=388 мм.

Затем выполняют автоматическую сварку в среде защитных газов второго торцевого основания 3 с тонкостенной оболочкой 1 на установке сварки с программным управлением (фиг. 1). Сварку ведут в два прохода до полного заполнения разделки без поперечных колебаний электрода. В результате получают сварное соединение со сварным швом (фиг. 7 «б») шириной d3=5 (мм) min.

После чего выполняют нормализацию вращающегося в шпинделе станка сварного корпуса непрерывно-последовательным способом (фиг. 1, участок А) на установке индукционного нагрева кольцевым индуктором при температуре 780÷800°С на тонкостенной части оболочки 1 и 880÷920°С на утолщениях.

Выполняют окончательную механическую - токарную обработку сварного корпуса и проводят испытания на герметичность сварных швов внутренним пневматическим давлением методом погружения в ванну с жидкостью.

Выполнение способа изготовления осесимметричного сварного корпуса сосуда высокого давления, в соответствии с изобретением обеспечивает размерную точность, качество обработанной поверхности, технологичность изготовления, конструктивную прочность сварных соединений и надежность.

Изобретение может быть использовано при производстве сварных сосудов высокого давления.

В настоящее время разработана техническая документация, проведены испытания и намечено серийное производство продукции по предложенному способу.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления осесимметричного стального корпуса сварного сосуда высокого давления | 2018 |

|

RU2686431C1 |

| Способ изготовления стальной осесимметричной сварной конструкции | 2016 |

|

RU2626116C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ОСЕСИММЕТРИЧНЫХ КОРПУСОВ СОСУДОВ, РАБОТАЮЩИХ ПОД ВЫСОКИМ ДАВЛЕНИЕМ | 2015 |

|

RU2584622C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНОЙ СЛОЖНОКОМБИНИРОВАННОЙ ОСЕСИММЕТРИЧНОЙ СВАРНОЙ КОНСТРУКЦИИ, РАБОТАЮЩЕЙ ПОД ДАВЛЕНИЕМ | 2010 |

|

RU2449870C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ КОРПУСОВ СОСУДОВ ВЫСОКОГО ДАВЛЕНИЯ ИЗ ВЫСОКОПРОЧНЫХ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2015 |

|

RU2605877C1 |

| Способ изготовления тонкостенных сварных корпусов с концевыми утолщениями из разнородных алюминиевых сплавов | 2016 |

|

RU2620539C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ОСЕСИММЕТРИЧНЫХ СВАРНЫХ ОБОЛОЧЕК С КОНЦЕВЫМИ УТОЛЩЕННЫМИ КОЛЬЦАМИ | 2014 |

|

RU2567421C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ СОСУДОВ ВЫСОКОГО ДАВЛЕНИЯ | 2012 |

|

RU2510784C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКИ ИЗ КОНСТРУКЦИОННОЙ КОМПЛЕКСНОЛЕГИРОВАННОЙ ХОЛОДНОДЕФОРМИРУЕМОЙ СТАЛИ | 2014 |

|

RU2566109C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЛОК-МОДУЛЯ | 2023 |

|

RU2805726C1 |

Изобретение относится к области обработки металлов давлением, а именно к изготовлению различных сварных сосудов высокого давления. Тонкостенную оболочку изготавливают из трубной заготовки ротационной вытяжкой за несколько переходов с образованием концевых утолщений и с разделением деформации между переходами и между деформирующими роликами. Выполняют механическую обработку концевого утолщения с образованием сварочной кромки, затем изготавливают первое торцевое основание. Производят сборку замкового соединения подузла из первого торцевого основания с тонкостенной оболочкой, автоматическую сварку собранного стыка и высокотемпературный индукционный отпуск сварного шва. Изготавливают второе торцевое основание и производят его запрессовку в оболочку со стороны свободного торца с индукционным нагревом ТВЧ, автоматическую сварку в приспособлении. Выполняют нормализацию сваренного корпуса, окончательную механическую обработку и пневмоиспытания на герметичность. Техническим результатом заявленного изобретения является уменьшение трудоемкости, повышение жесткости конструкции, снижение уровня остаточных напряжений. 5 з.п. ф-лы, 7 ил., 1 пр.

1. Способ изготовления осесимметричного сварного корпуса сосуда высокого давления, содержащего тонкостенную оболочку и торцевые основания с комплектующими деталями, включающий изготовление деталей корпуса и формирование на них сварочных кромок под замковое соединение, сборку-сварку деталей в подсборки, сборку и автоматическую сварку подсборок с тонкостенной оболочкой, окончательную механическую обработку и пневмоиспытания внутренним давлением, отличающийся тем, что тонкостенную оболочку изготавливают из трубной заготовки ротационной вытяжкой за несколько переходов с образованием концевых утолщений и с разделением деформации между переходами и между деформирующими роликами, выполняют механическую обработку концевого утолщения с образованием сварочной кромки, затем изготавливают первое торцевое основание, производят сборку замкового соединения подузла из первого торцевого основания с тонкостенной оболочкой, автоматическую сварку собранного стыка и высокотемпературный индукционный отпуск сварного шва, после этого изготавливают второе торцевое основание и производят его запрессовку в оболочку со стороны свободного торца с индукционным нагревом ТВЧ, автоматическую сварку, после чего выполняют нормализацию сваренного корпуса, окончательную механическую обработку и пневмоиспытания на герметичность.

2. Способ по п. 1, отличающийся тем, что формирование кромок замковых соединений выполняют с криволинейным скосом кромок под углом 8÷12° и 23÷27° соответственно первого и второго торцевого основания и с радиусом при вершине 2÷4 мм, а автоматическую сварку ведут в три/четыре прохода плавящимся электродом в смеси защитных газов с поперечными колебаниями электрода, при этом первый корневой проход выполняют без колебаний электрода.

3. Способ по п. 1, отличающийся тем, что разделение деформации между переходами задают степенью деформации, возрастающей от первого перехода к каждому последующему в 1,4÷1,6 раза.

4. Способ по п. 1, отличающийся тем, что разделение деформации между деформирующими роликами осуществляют выполнением профиля первого в направлении осевого перемещения ролика с передним углом, равным 0,4÷0,6 переднего угла последующих роликов, и установкой первого ролика с зазором между вершиной профиля и оправкой, равным 1,2÷1,5 зазора последующих роликов.

5. Способ по п. 1, отличающийся тем, что индукционный нагрев при запрессовке второго торцевого основания в оболочку выполняют по наружной поверхности оболочки в зоне контакта соединяемых подузлов при температуре 300÷350°С с обеспечением натяга 0,02÷4% от внутреннего диаметра оболочки.

6. Способ по п. 1, отличающийся тем, что нормализацию корпуса выполняют на прямолинейном участке на установке индукционного нагрева индуктором ТВЧ при температуре 780÷800°С на тонкостенной части оболочки и 880÷920°С на утолщениях.

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСЕСИММЕТРИЧНЫХ КОРПУСОВ | 2005 |

|

RU2295416C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНОЙ СЛОЖНОКОМБИНИРОВАННОЙ ОСЕСИММЕТРИЧНОЙ СВАРНОЙ КОНСТРУКЦИИ, РАБОТАЮЩЕЙ ПОД ДАВЛЕНИЕМ | 2010 |

|

RU2449870C1 |

| СПОСОБ РОТАЦИОННОЙ ВЫТЯЖКИ ТОНКОСТЕННЫХ ОБОЛОЧЕК С УТОЛЩЕНИЯМИ | 2013 |

|

RU2538792C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧЕК ИЗ КОНСТРУКЦИОННЫХ СТАЛЕЙ, РАБОТАЮЩИХ ПОД ВНУТРЕННИМ ДАВЛЕНИЕМ | 1991 |

|

RU2009215C1 |

| US 3619302 A1, 09.11.1971 | |||

| US 9272237 B2, 01.03.2016 | |||

| EP 3141306 A1, 15.03.2017. | |||

Авторы

Даты

2019-09-13—Публикация

2019-01-15—Подача