ПЕРЕКРЕСТНЫЕ ССЫЛКИ НА РОДСТВЕННЫЕ ЗАЯВКИ

Данная заявка испрашивает приоритет и преимущество на дату подачи над предварительной патентной заявкой США № 62/336079 от 13 мая 2016 года, полное содержание которой включено в настоящий документ посредством ссылки.

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится в целом к системам и способам химической обработки и, в частности, к системам и способам уменьшения образования отложений из-за образующих отложения загрязнителей в системе окисления влажным воздухом (WAO).

УРОВЕНЬ ТЕХНИКИ

Окисление влажным воздухом (WAO) является хорошо известной технологией обработки технологических потоков и широко используется, например, для разрушения загрязняющих веществ в сточных водах. Способ включает окисление в водной фазе нежелательных компонентов с помощью окислителя, обычно молекулярного кислорода из кислородсодержащего газа, при повышенных температурах и давлениях. В дополнение к этому, способ может превращать органические загрязнители в диоксид углерода, воду и биоразлагаемые короткоцепочечные органические кислоты, такие как уксусная кислота. Неорганические компоненты, включая сульфиды, меркаптиды и цианиды, также могут быть окислены. WAO может использоваться в самых различных областях применения, чтобы очищать технологические потоки для последующего сброса, повторного использования в процессе или как стадия предварительной обработки для традиционной установки биологической очистки сточных вод.

Системы, использующие активированный уголь, такие как системы обработки порошкообразным активированным углем (PACT) и гранулированным активированным углем (GAC), используют различный активированный уголь для удаления загрязнителей из различных потоков текучих сред. В какой-то момент способность активированного угля дальше удалять загрязнители понижается. В связи с этим, используются системы окисления влажным воздухом (WAO) для регенерации отработанного угля. Когда также присутствуют биологические твердые вещества, система WAO может также одновременно окислять биологические твердые вещества, сопровождающие отработанный уголь.

Одной из распространенных проблем в известных системах WAO является накопление твердых веществ внутри компонентов системы, таких как каналы для текучей среды, теплообменники и тому подобное. Это «накопление» называется «образованием отложений». Одним из таких образующих отложения загрязнителей является сульфат кальция. Для предотвращения накопления сульфата кальция или аналогичных веществ в компонентах системы WAO образующий отложения загрязнитель должен периодически удаляться из системы. Разработан ряд методов для удаления образующих отложения загрязнителей для предотвращения нарушения или снижения эффективности системы WAO. Однако эти известные решения имеют заметные недостатки. Например, в одном из предлагаемых решений используется промывка азотной кислотой соответствующих компонентов. Однако этот способ занимает много времени и может быть опасным, поскольку операторам нужно работать с концентрированной и/или горячей азотной кислотой. Способ кислотной промывки также требует отключения системы WAO, что обычно приводит к тому, что более крупная система устанавливается, чтобы обеспечивать время простоя связанной системы.

Кроме того, системы WAO в настоящее время оснащаются двухтрубными теплообменниками для вмещения материала, поступающего в реактор системы WAO, а также материала, направляющегося из реактора. Такие теплообменники дают возможность выходящему потоку из системы WAO, который обычно очень горячий, обеспечивать тепло для материала, который должен вводиться в систему WAO. В таком случае, когда образующий отложения загрязнитель, такой как сульфат кальция, присутствует в материале, вводимом в систему WAO, сульфат кальция может накапливаться в нежелательных местах, например, в трубном пространстве части теплообменника из-за инверсной растворимости сульфата кальция. Данная проблема образования отложений является очень серьезной и может, фактически, привести к полной остановке системы.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Изобретение поясняется в следующем ниже описании с учетом чертежей, на которых показано:

На фиг.1 представлена схема системы окисления влажным воздухом (WAO) согласно одному из аспектов настоящего изобретения.

На фиг.2 представлен график, иллюстрирующий снижение эффективности теплообмена из-за эффектов образования отложений (второй пучок) и устойчивую эффективность теплообмена (первый пучок) за счет поддержания низкой температуры WAO согласно одному из аспектов настоящего изобретения.

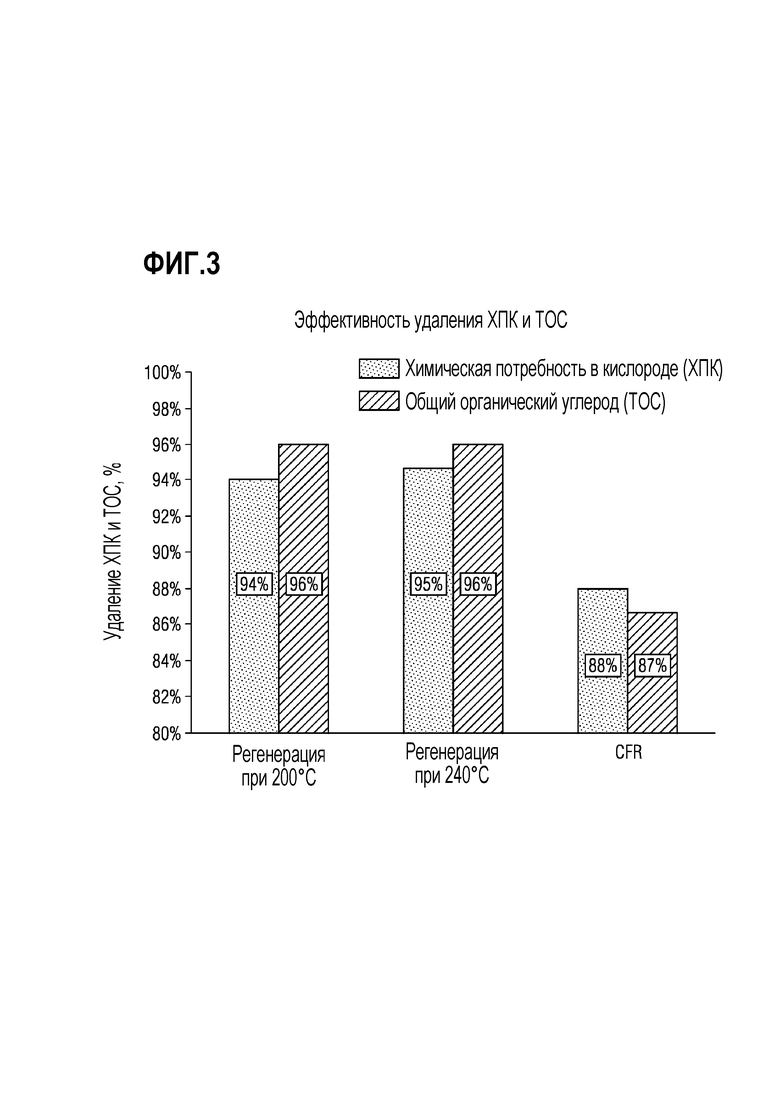

На фиг.3 представлен график, иллюстрирующий эквивалентную эффективность регенерации угля при 240°С и при 200°С (с некоторыми другими модификациями параметров) согласно одному из аспектов настоящего изобретения.

ПОДРОБНОЕ ОПИСАНИЕ

Авторы настоящего изобретения разработали системы и способы, которые по существу предотвращают образование отложений, в частности при обработке материала отходов в системе окисления влажным воздухом (WAO). Аспекты настоящего изобретения основаны на неожиданном обнаружении того, что снижение температуры регенерации не оказывает неблагоприятного воздействия на регенерацию угля, если время пребывания WAO увеличивается и обеспечивается повышенная концентрация кислорода. В результате более низких температур регенерации обработанный материал (выходящий из реактора WAO), используемый для нагревания поступающего сырья в реактор WAO, может иметь температуру, которая является достаточно низкой для уменьшения или исключения образования отложений (когда входящее сырье содержит образующий отложения загрязнитель), при этом по-прежнему обеспечивая желаемое нагревание входящего сырья. В частности, это связано с тем, что образующий отложения загрязнитель может становиться все более нерастворимым в среде по мере того, как температура среды, содержащей образующий отложения загрязнитель, увеличивается. Таким образом, путем регулирования температуры, чтобы способствовать сохранению в растворе образующего отложения загрязнителя, когда содержащий загрязнитель материал направляется в реактор WAO, аспекты настоящего изобретения могут по существу устранить или уменьшить проблемы образования отложений.

Согласно одному из аспектов настоящего изобретения предлагается способ обработки, включающий:

направление сырьевого потока, содержащего отработанный уголь и некоторое количество образующего отложения загрязнителя, через теплообменник и в установку окисления влажным воздухом для регенерации там отработанного угля;

добавление окислителя в сырьевой поток;

осуществление процесса окисления влажным воздухом по меньшей мере части сырьевого потока в установке окисления влажным воздухом с получением обработанного материала, содержащего регенерированный угольный материал, и отходящего газа, содержащего остаточный кислород в концентрации по меньшей мере 10 об.%; и

направление обработанного материала из установки окисления влажным воздухом через теплообменник, при этом тепло обработанного материала используется для нагревания сырьевого потока в теплообменнике;

при этом процесс окисления влажным воздухом осуществляется при температуре примерно 200°C или менее, при времени пребывания по меньшей мере примерно 3 ч.

Используемый в настоящем документе термин «примерно» относится к значению, которое может быть в диапазоне±5% от указанного значения.

Обратимся теперь к чертежам для целей объяснения, где показана система 10 WAO для регенерации материала отходов, такого как отработанный угольный материал, содержащий или не содержащий биологические твердые вещества, согласно одному из аспектов настоящего изобретения. Система 10 WAO может включать в себя источник 12 отходов для обеспечения подачи 14 отходов, реактор (например, установку 16 WAO или реактор 16 WAO), и теплообменник 18 для нагревания подачи 14 отходов, вводимой в установку 16 WAO. В процессе работы обработанный материал 20 выходит из установки 16 WAO и направляется в теплообменник 18, например, двухтрубный теплообменник, где тепло обработанного материала 20 может использоваться для нагревания входящей подачи 14 отходов на пути в установку 16 WAO.

В одном аспекте подача 14 отходов, подаваемая в установку 16 WAO, содержит компонент, который вызывает образование отложений (в дальнейшем называется «образующий отложения загрязнитель»). Из-за высоких температур процесса окисления влажным воздухом в установке 16 WAO, обработанный материал 20, выходящий из установки 16 WAO, в известных способах обычно является очень горячим из-за высоких температур процесса WAO, например, >240°C. При таких температурах подача 14 отходов может, соответственно, нагреваться до температуры, которая вызывает осаждение образующих отложения загрязнителей (если они присутствуют), что приводит к значительному нежелательному образованию отложений в компонентах системы 10 WAO, таких как клапаны, пути потока, а также внутри теплообменника 18. Это связано с тем, что образующий отложения загрязнитель может быть загрязнителем с инверсной растворимостью, что означает, что растворимость загрязнителя в среде фактически уменьшается по мере увеличения температуры среды при данной концентрации загрязнителя. Как упоминалось ранее, образование отложений является серьезной проблемой и может даже приводить к полному отключению связанной системы.

Авторы настоящего изобретения предложили снизить вероятность образования отложений за счет понижения температуры, при которой осуществляется окисление влажным воздухом. При этом авторы настоящего изобретения неожиданно обнаружили, что эквивалентная регенерация может быть достигнута при более низких температурах, если время пребывания материала, подлежащего обработке в реакторе 16 WAO, увеличивается, и обеспечивается повышенная концентрация кислорода. Более низкая температура, по существу, предотвращает или устраняет вероятность образования отложений в теплообменнике 18 и других компонентах системы WAO, когда продукт регенерации WAO используется для нагревания поступающего в систему WAO сырья.

Источник 12 отходов может включать в себя любую подходящую систему или устройство, которое образует сырьевой поток 14 (также называемый здесь «подача отходов»), содержащий по меньшей мере один образующий отложения загрязнитель. В качестве примера, образующий отложения загрязнитель может включать компонент, выбранный из группы, состоящей из алюминия, кальция, карбоната, железа, магния, фосфора, сульфата, и их сочетаний. В частном варианте осуществления образующий отложения загрязнитель может быть в виде сульфата кальция. В любом случае, из-за присутствия образующего отложения загрязнителя, подача 14 отходов может быть такой, которая может потенциально вызывать образование отложений внутри теплообменника 18, клапанов, путей потока и любых других компонентов, находящихся в сообщении по текучей среде с установкой 16 WAO, если температура подачи 14 отходов не регулируется должным образом или оказывается слишком высокой во время их транспортировки в установку 16 WAO.

В варианте осуществления источник 12 отходов может включать в себя систему, выполненную с возможностью очистки текучей среды с помощью угольного материала, с удалением из нее целевых компонентов и образованием «отработанного угольного материала». Таким образом, в варианте осуществления подача 14 отходов может содержать отработанный угольный материал. Под термином «отработанный» подразумевается, что способность угольного материала далее удалять целевые компоненты в целевом материале, по меньшей мере, понизилась. Кроме того, под выражением «примерно» подразумевается диапазон±5% от указанной величины. В дополнение к отработанному углю, подача 14 отходов содержит некоторое количество по меньшей мере одного образующего отложения загрязнителя, как уже упоминалось.

В частном варианте осуществления источник 12 отходов может содержать систему обработки порошкообразным активированным углем (PACT), известную в области техники, содержащую эффективное количество порошкообразного активированного угольного материала для улавливания по меньшей мере части органических загрязнителей в текучей среде, вводимой в систему PACT. В качестве альтернативы, источник 12 отходов может дополнительно или вместо этого содержать систему обработки гранулированным активированным углем (GAC). Соответственно, подача 14 отходов может содержать порошкообразный активированный уголь и/или гранулированный активированный уголь. Гранулированный активированный уголь обычно имеет частицы более крупного размера, чем порошкообразный активированный уголь. В некоторых вариантах осуществления микроорганизмы могут быть добавлены в связанную систему для облегчения разрушения органических соединений, адсорбированных или иным образом связанных на активированном угле. Таким образом, в некоторых вариантах осуществления подача 14 отходов также может включать биологический материал, а также побочные продукты реакций распада. Приводимые в качестве примера системы с активированным углем описаны в патенте США № 9090487 и в публикации заявки на патент США № 2014/0061134, включенных в полном объеме в настоящее описание посредством ссылки.

Когда источник 12 отходов содержит систему активированного угля, которая очищает текучую среду, текучая среда, подлежащая очистке, может содержать любой поток, содержащий органические соединения, такой как поток сточных вод процесса нефтепереработки. Приводимые в качестве примера материалы, подлежащие удалению или разрушению с помощью источника 12 отходов, могут включать пестициды, гербициды, фенолы, фталаты и углеводороды, например, ароматические углеводороды, алифатические углеводороды и тому подобное.

В некоторый момент после начала работы источника 12 отходов по удалению компонентов из текучей среды с использованием активированного угля, способность угольного материала в дальнейшем удалять целевые компоненты может уменьшаться или истощаться («отрабатываться» в любом случае). В этом случае, некоторое количество подачи 14 отходов, которая может содержать отработанный угольный материал, биологический материал (если присутствует), образующий отложения загрязнитель (загрязнители), и любые другие компоненты, может быть направлено из источника 12 отходов в теплообменник 18 для образования нагретой подачи 30 отходов. Нагретая подача 30 отходов затем направляется в установку 16 WAO. Когда нагретая подача 30 отходов содержит по меньшей мере отработанный угольный и биологический материал, и отработанный уголь регенерируется, органические и/или неорганические вещества разрушаются, и биологический материал окисляется в установке 16 WAO, этот процесс может называться регенерацией влажным воздухом (WAR). Таким образом, в варианте осуществления процесс WAR осуществляется в установке 16 WAO.

В варианте осуществления, подача 14, 30 отходов может быть в виде суспензии или шлама, имеющих содержание воды в диапазоне от примерно 90% масс. до примерно 97% масс. (содержание твердых веществ примерно 3-10% масс.). В некоторых вариантах осуществления, подача 14 отходов может быть кондиционирована в гравитационном сгустителе (например, отстойнике) для обеспечения подачи 14, 30 отходов в виде густого шламового материала.

Как было указано, система 10 WAO может содержать один или более специальных сосудов реактора (например, установку 16 WAO), где может происходить окисление и/или регенерация подачи 30 отходов. В варианте осуществления поступающая подача (14 или 30) отходов может смешиваться с окислителем, например, сжатым кислородсодержащим газом, который может подаваться с помощью компрессора. Окислитель может быть добавлен в подачу отходов перед и/или после прохождения через теплообменник 18. Как показано на фиг.1, окислитель 22 вводится в подачу 14 отходов перед теплообменником 18, хотя следует иметь ввиду, что настоящее изобретение этим не ограничивается. В установке 16 WAO входящий материал (нагретая подача 30 отходов) нагревается в течение подходящего времени и в условиях, подходящих для эффективного окисления нежелательных компонентов в материале, и образует обработанный материал 20, такой как регенерированный угольный продукт. В варианте осуществления обработанный материал 20 включает в себя шлам (твердо-жидкую часть), который может включать регенерированный уголь (если присутствует активированный уголь), и газообразную часть (отходящий газ 24), имеющую некоторое содержание кислорода.

Согласно одному из аспектов настоящего изобретения, процесс WAO в установке 16 WAO может осуществляться при температуре примерно 200°C или менее, и в частном варианте осуществления от примерно 150°C до примерно 200°C. Процесс WAO также может происходить при любом подходящем давлении. В варианте осуществления давление может составлять от примерно 10 до примерно 22 бар изб. (от примерно 150 до примерно 3200 фунт/кв. дюйм изб., 1-22 МПа изб.), и в другом варианте осуществления от примерно 10 до 62 бар изб. (от 150 до примерно 900 фунт/кв. дюйм изб., 1-6,2 МПа изб.), и в частном варианте осуществления от примерно 10 до примерно 35 бар изб. (примерно 150-500 фунт/кв. дюйм изб., 1-3,5 МПа изб.). В дополнение к этому, время пребывания увеличивается из-за пониженной температуры в соответствии с одним из аспектов настоящего изобретения. В варианте осуществления время пребывания составляет по меньшей мере примерно 1 ч, и в частном варианте осуществления от примерно 3 ч до 8 ч, и в еще других вариантах осуществления от примерно 4 ч до примерно 6 ч.

Для достижения требуемой регенерации при описанных здесь более низких температурах, в одном аспекте регенерацию проводят в условиях повышенного содержания кислорода. Как показано на фиг.1, поток 22 окислителя (из подходящего источника) вводится в сырьевой поток 14, 30 с подходящей скоростью поступления перед или после теплообменника 18. В некоторых вариантах осуществления поток 22 окислителя также может вводиться непосредственно в установку 16 WAO. Без ограничения, поток 22 окислителя может содержать по меньшей мере примерно 20% по объему (об.%) кислорода после добавления в сырьевой поток 14, 30.

На выходе из установки 16 WAO и после окисления влажным воздухом образуется газообразная часть, например, отходящий газ 24, имеющий содержание кислорода, которое оказывается меньше, чем содержание кислорода в потоке 22 окислителя. Отходящий газ 24 имеет пониженное содержание кислорода по сравнению с содержанием кислорода в потоке 22 окислителя в результате потребления кислорода в установке 16 WAO. В варианте осуществления обработанная часть 20 содержит отходящий газ 24. В некоторых вариантах осуществления отходящий газ 24 может быть отделен от обработанной части с помощью подходящего сепаратора, например, сепаратора 25, или в качестве альтернативы, с помощью любого подходящего устройства или способа.

В варианте осуществления отходящий газ 24 имеет концентрацию кислорода по меньшей мере примерно 3 об.%, и в некоторых вариантах осуществления от 5 об.% до примерно 15 об.%, и в других вариантах осуществления от примерно 10 об.% до примерно 12 об.%. Предполагается, что содержание кислорода отходящего газа 24 может быть измерено в любой момент после выхода из установки 16 WAO. В варианте осуществления содержание кислорода отходящего газа 24 может быть измерено с помощью подходящего измерительного устройства/датчика кислорода после прохождения обработанного потока через сепаратор 25, как изложено ниже.

После окончания процесса WAO обработанный материал 20 выходит из установки 16 WAO. Выйдя из установки 16 WAO, обработанный материал 20 может использоваться в теплообменнике 18 для нагревания подачи 14 отходов, направляемой в установку 16 WAO на обработку/регенерацию. В варианте осуществления обработанный материал 20 может содержать регенерированный материал, такой как регенерированный угольный материал, а также обедненную кислородом газовую смесь (отходящий газ 24), которая включает часть трансформированных загрязнителей. В данном случае, обработанный материал 20, содержащий отходящий газ 24, может быть пропущен через теплообменник 18 для нагревания подачи 14 отходов, а также образования охлажденного обработанного материала 26.

Охлажденный обработанный материал 26 может подаваться на хранение или непосредственно использоваться для дальнейшей обработки и очистки. Когда охлажденный обработанный материал 26 содержит регенерированный уголь, следует иметь в виду, что регенерированный уголь может быть непосредственно возвращен в источник 12 отходов, например, в систему PACT, для повторного использования угля.

В варианте осуществления, охлажденный обработанный материал 26 может быть сначала направлен в сепаратор 25, как показано на фиг.1, который отделяет отходящий газ 24 от твердо-жидкой части охлажденного обработанного материала 26. Как отмечалось выше, отходящий газ 24 может иметь концентрацию кислорода по меньшей мере примерно 3 об.%, в некоторых вариантах осуществления от примерно 5 об.% до примерно 15 об.%, и в частных вариантах осуществления от примерно 10 об.% до примерно 12 об.%. В некоторых вариантах осуществления отходящий газ 24 может быть собран для дальнейшей обработки и/или транспортировки.

Необходимо снова подчеркнуть, что если обработанный материал 20, непосредственно выходящий из установки 16 WAO, будет нагревать материал отходов, подаваемый в установку 16 WAO при слишком высокой температуре, теплота обработанного материала 20, вероятно, приведет к осаждению образующих отложения загрязнителей в подаче 14 отходов, что приведет к значительному нежелательному образованию отложений внутри компонентов системы, включая теплообменник (теплообменники), пути потока (трубопровод, трубы и т.д.), клапаны и тому подобное. Авторы настоящего изобретения обнаружили, что желаемые цели регенерации WAO могут быть по-прежнему достигнуты при получении обработанного потока, который сводит к минимуму или не вызывает образования отложений, когда он используется для теплообмена посредством способов и систем, описанных в данном документе. В дополнение к теплообменнику 18, предполагается, что сниженная вероятность образования отложений может иметь место в любом местоположении между теплообменником 18 и внутренней полостью установки 16 WAO, где происходит окисление и/или регенерация.

В варианте осуществления, описанные здесь способы могут быть эффективными для понижения температуры обработанного материала 20 до температуры, которая находится ниже температурного предела растворимости образующего отложения загрязнителя в подаче 14 отходов при данной концентрации образующего отложения загрязнителя. Температурный предел растворимости может рассматриваться как температура при конкретной концентрации образующего отложения загрязнителя, выше которой любое увеличение температуры будет приводить к тому, что образующий отложения загрязнитель все в большей степени будет выпадать из раствора и покрывать (осаждаться) на поверхности, такой как поверхность теплообмена. В связи с этим, повышение температуры среды, содержащей загрязнитель, выше температурного предела растворимости, может значительно увеличить количество отложений, образуемых этим загрязнителем. Однако следует понимать, что ниже этого температурного предела растворимости может образовываться небольшое количество отложений или отложения могут не формироваться.

Исключительно для примера, образующий отложения загрязнитель в подаваемых отходах может содержать сульфат кальция. Сульфат кальция имеет растворимость примерно 100 мг/л при 130°C. Соответственно, при температурах выше 130°С, растворимость сульфата кальция при такой концентрации может снижаться в среде, в которой он растворен. Авторы настоящего изобретения обнаружили, что если обработанный поток 20 имеет температуру примерно 200°C или менее, вероятность нежелательного образования отложений в теплообменнике 18 и расположенных после него компонентах может быть существенно снижена или устранена. Таким образом, более низкие температуры, обеспечиваемые обработанным материалом 20 по сравнению с известными способами, могут существенно снизить или предотвратить появление нежелательных отложений в системе 10.

Теплообменник 18 может включать любой подходящий теплообменник. Кроме того, выбор теплообменника и любых параметров (например, времени пребывания, скорости потока, объемов, давления и т.д.) может изменяться по мере необходимости для достижения желаемого результата. В варианте осуществления теплообменник 18 может включать двухтрубный теплообменник, известный в области техники. Двухтрубный теплообменник легко обеспечивает нагревание подачи 14 отходов, например, во внутренней трубе теплообменника 18, тогда как внешняя труба теплообменника 18 позволяет обработанному материалу 20 охлаждаться по мере того, как он нагревает подачу 14 отходов.

Из выхода теплообменника 18 нагретая подача 30 отходов может затем подаваться ко входу установки 16 WAO для окисления материала. В некоторых вариантах осуществления, поскольку нагретая подача 30 отходов может не быть настолько горячей, как материалы известного уровня техники, входящие в установку 16 WAO, при необходимости, установка 16 WAO может дополнительно содержать один или более дополнительных источников тепла для введения добавочного тепла 28 в установку 16 WAO, если это необходимо для осуществления процесса WAO, даже при описанных здесь более низких температурах. В варианте осуществления, показанном на фиг.1, источник тепла может содержать источник водяного пара, который подает пар при заданном давлении в установку 16 WAO в качестве вспомогательного источника тепла.

В описанных здесь вариантах осуществления, следует понимать, что одно или более впускных отверстий, каналов, выпускных отверстий, насосов, клапанов, охладителей, источников энергии, датчиков потока или контроллеров (содержащих микропроцессор и память), или тому подобное, могут быть включены в любую из описанных здесь систем для облегчения введения, выведения, регулировки времени, объема, выбора и направления потоков любых компонентов (например, регенерированного угля, отработанного угля, водяного пара, охлаждающих текучих сред). Еще один пример системы WAO и ее компонентов изложен в патенте США № 8501011, который включен в данное описание посредством ссылки.

Назначение и преимущества этих и других вариантов осуществления настоящего изобретения будут лучше понятны из следующих ниже примеров. Эти примеры носят иллюстративный характер и не считаются ограничивающими объем изобретения.

ПРИМЕРЫ

Пример 1

Авторы настоящего изобретения обнаружили, что полный коэффициент теплопередачи не уменьшается, если температура материала, входящего в теплообменник (например, теплообменник 18) остается ниже предела растворимости сульфата кальция. Как показано на фиг.2, верхняя линия на фигуре иллюстрирует показатель U теплообменника, температуру которого регулируют на уровне до примерно 180°C, что соответствует примерно 30 мг/л кальция. Нижняя линия показывает уменьшение показателя U теплообменника при более высокой температуре теплообменника, в котором происходит отложение сульфата кальция.

Для получения результатов, показанных на фиг.2, была обеспечена схема установки WAR, работающей при высокой температуре и высоком давлении. Двухтрубный теплообменник для этой установки был очень большим и должен был быть разделен на две равные секции, работающие последовательно. Путь потока был следующим: холодный сырьевой материал поступал во внутреннюю трубу первого пучка, затем материал поступал во внутреннюю трубу второго пучка, затем материал поступал в паровой нагреватель, где добавлялось тепло, после этого материал поступал в реактор WAR, выходящий из реактора WAR поток входил во внешнюю трубу второго пучка, и и, наконец, проходил через внешнюю трубу первого пучка. Устройства для мониторинга температуры и давления были размещены на протяжении всего пучка труб двухтрубного теплообменника для отслеживания его эффективности. Как показано на фиг.2, показатель U (параметр, используемый для отслеживания эффективности теплообменника) для первого пучка (холодная текучая среда внутренней трубы) сохраняется относительно постоянным. Показатель U для второго пучка, который подвергался воздействию более высокой температуры внутри внутренней трубки, показал быстрое снижение эффективности, что вскоре привело к отключению системы из-за отсутствия рекуперации тепла.

Пример 2

Следующий пример иллюстрирует, что эквивалентная регенерация угля достигалась в условиях пониженной температуры, когда по меньшей мере время пребывания и остаточная концентрация кислорода были увеличены. В данном примере давление также было уменьшено; однако, следует отметить, что пониженное давление не является необходимым для успешной регенерации при пониженных температурах. При этом может быть значительная экономия затрат, связанная с эксплуатацией при пониженном давлении, как и при пониженной температуре. Например, работа при пониженном давлении может создавать возможность для непосредственной инжекции водяного пара, поскольку большинство нефтеперерабатывающих установок имеет местный пар с давлением по меньшей мере 500 фунт/кв. дюйм (3,4 МПа изб.). В одном аспекте снижение температуры с 240°С до 200°C не уменьшало эффективности регенерации, когда время пребывания увеличивалось от 1 ч до 4 ч: подача кислорода в установку WAO (приводящая к более высокому остаточному кислороду в отходящем газе) увеличивалась; и давление в установке понижалось. См. таблицу 1 ниже.

Таблица 1: Результаты регенерации угля

Как показано в таблице 1, MRE (относительная эффективность мелассы), служащая показателем регенерации, является одинаковой для двух условий.

Кроме того, проводили долгосрочное тестирование SBR (последовательно-циклического реактора), которое также показало, что эффективность обработки с регенерированным углем для двух условий была эквивалентной. SBR имитирует полномасштабную систему обработки PACT, в которой контактируют уголь и сточные воды. Кроме того, SBR также содержит биологический материал, способствующий очистке сточных вод. Во время долгосрочного испытания SBR, сточные воды смешивали с биологическим материалом и активированным углем в течение определенного времени, чтобы обеспечить очистку сточных вод. По истечении указанного времени часть обработанного материала удаляли, уголь вместе с биологическим материалом концентрировали и регенерировали с использованием WAR. Затем регенерированный уголь возвращали в систему со свежими сточными водами, подлежащими обработке. Это испытание подтвердило регенерацию угля при нескольких циклах регенерации путем параллельного сравнения характеристик выходящего потока SBR для двух условий. См. фиг.3 для иллюстрации результатов. Левая колонка для 200°, 240° и CFR (слева направо) показывает сниженную ХПК (химическую потребность в кислороде), тогда как правая колонка для каждой категории показывает удаленный ТОС (общий органический углерод).

Хотя здесь были показаны и описаны различные варианты осуществления настоящего изобретения, ясно, что эти варианты осуществления приведены лишь в качестве примера. Многочисленные вариации, изменения и замены могут быть сделаны в пределах настоящего изобретения. Соответственно, подразумевается, что изобретение ограничено только сущностью и объемом прилагаемой формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ СЕРОСОДЕРЖАЩИХ ОТХОДОВ ПЕРЕРАБАТЫВАЮЩИХ И ОБОГАТИТЕЛЬНЫХ ПРОИЗВОДСТВ | 2019 |

|

RU2827330C2 |

| СИСТЕМЫ И СПОСОБЫ ОЧИСТКИ ПОТОКОВ ОТХОДОВ, ДЕЛАЮЩИЕ ВОЗМОЖНЫМ НЕПОСРЕДСТВЕННЫЙ КОНТАКТ АКТИВИРОВАННОГО УГЛЯ И МЕМБРАНЫ | 2017 |

|

RU2723120C1 |

| СПОСОБ ОКИСЛЕНИЯ ВЛАЖНЫМ ВОЗДУХОМ ПРИ ИСПОЛЬЗОВАНИИ РЕГЕНЕРИРОВАННОГО КАТАЛИЗАТОРА | 2008 |

|

RU2458865C2 |

| СПОСОБ КОМБИНИРОВАННОГО ГИДРОКРЕКИНГА ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ, ВКЛЮЧАЮЩИЙ ВЫДЕЛЕНИЕ ОТРАБОТАННОЙ ДОБАВКИ ИЗ НЕКОНВЕРТИРОВАННЫХ ОСТАТКОВ ГИДРОКРЕКИНГА И ЕЕ ОСУШКУ | 2023 |

|

RU2805925C1 |

| СПОСОБ КОМБИНИРОВАННОГО ГИДРОКРЕКИНГА ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ, ВКЛЮЧАЮЩИЙ ВЫДЕЛЕНИЕ ОТРАБОТАННОЙ ДОБАВКИ ИЗ НЕКОНВЕРТИРОВАННЫХ ОСТАТКОВ ГИДРОКРЕКИНГА И ЕЕ ОСУШКУ | 2023 |

|

RU2808443C1 |

| КАТАЛИТИЧЕСКИЕ СИСТЕМЫ И СПОСОБЫ ОБРАБОТКИ ТЕХНОЛОГИЧЕСКИХ ПОТОКОВ | 2015 |

|

RU2651576C1 |

| РЕГУЛИРОВАНИЕ КИСЛОГО ГАЗА В ПРОЦЕССЕ ПРОИЗВОДСТВА ЖИДКОГО ТОПЛИВА | 2014 |

|

RU2670761C9 |

| АДСОРБЦИЯ ЗАГРЯЗНИТЕЛЕЙ ИЗ ГАЗОВОГО ПОТОКА | 2015 |

|

RU2660006C1 |

| СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД | 2018 |

|

RU2778318C2 |

| СПОСОБ ОБРАБОТКИ И ИЗВЛЕЧЕНИЯ ЭНЕРГИИ ОТРАБОТАННОГО ГАЗА РЕАКЦИИ ОКИСЛЕНИЯ | 2007 |

|

RU2438763C2 |

Изобретение относится к способу низкотемпературной регенерации в системе окисления влажным воздухом. Способ включает направление сырьевого потока, содержащего отработанный уголь и некоторое количество образующего отложения загрязнителя, через теплообменник в установку окисления влажным воздухом для регенерации отработанного угля, добавление окислителя в сырьевой поток, осуществление процесса окисления влажным воздухом части сырьевого потока в установке окисления влажным воздухом с получением обработанного материала, содержащего регенерированный угольный материал, и отходящего газа, содержащего остаточный кислород в концентрации от примерно 5% до примерно 15% по объему, и направление обработанного материала из установки окисления влажным воздухом через теплообменник. Тепло обработанного материала используется для нагревания сырьевого потока в теплообменнике. Процесс окисления влажным воздухом осуществляется при температуре примерно 200°C или менее при времени пребывания по меньшей мере примерно 1 ч. Изобретение обеспечивает предотвращение образования отложений при обработке материала в системе окисления влажным воздухом. 15 з.п. ф-лы, 3 ил., 1 табл., 2 пр.

1. Способ низкотемпературной регенерации, включающий:

направление сырьевого потока (14), содержащего отработанный уголь и некоторое количество образующего отложения загрязнителя, через теплообменник (18) и в установку (16) окисления влажным воздухом для регенерации там отработанного угля;

добавление окислителя в сырьевой поток (14);

осуществление процесса окисления влажным воздухом на по меньшей мере части сырьевого потока (14) в установке (16) окисления влажным воздухом с получением обработанного материала (20), содержащего регенерированный угольный материал, и отходящего газа (24), содержащего остаточный кислород в концентрации от примерно 5% до примерно 15% по объему; и

направление обработанного материала из установки (16) окисления влажным воздухом через теплообменник (18), при этом тепло обработанного материала (20) используется для нагревания сырьевого потока (14) в теплообменнике (18);

при этом процесс окисления влажным воздухом осуществляется при температуре примерно 200°C или менее при времени пребывания по меньшей мере примерно 1 ч.

2. Способ по п.1, в котором процесс окисления влажным воздухом осуществляется при температуре от примерно 150°C до 200°С.

3. Способ по п.1, в котором процесс окисления влажным воздухом осуществляется при давлении от примерно 150 фунт/кв. дюйм изб. до 900 фунт/кв. дюйм изб. (1-6,2 МПа изб.).

4. Способ по п.1, в котором процесс окисления влажным воздухом осуществляется при давлении от примерно 150 фунт/кв. дюйм изб. до 500 фунт/кв. дюйм изб. (1-3,4 МПа изб.).

5. Способ по п.1, в котором процесс окисления влажным воздухом осуществляется при времени пребывания от примерно 3 ч до примерно 8 ч.

6. Способ по п.1, в котором процесс окисления влажным воздухом образует отходящий газ (24) с концентрацией остаточного кислорода от примерно 10% по объему до примерно 12% по объему.

7. Способ по п.1, в котором обработанный поток (20) имеет температуру меньше температурного предела растворимости образующего отложения загрязнителя при данной концентрации образующего отложения загрязнителя.

8. Способ по п.1, в котором образующий отложения загрязнитель включает компонент, выбранный из группы, состоящей из алюминия, кальция, карбоната, железа, магния, фосфора, сульфата, и их сочетаний.

9. Способ по п.8, в котором образующий отложения загрязнитель содержит кальций.

10. Способ по п.9, в которой образующий отложения загрязнитель содержит сульфат кальция.

11. Способ по п.1, в котором теплообменник (18) включает двухтрубный теплообменник.

12. Способ по п.1, в котором сырьевой поток (14) поступает по меньшей мере из одной из системы обработки порошкообразным активированным углем (PACT) или системы с гранулированным активированным углем (GAC).

13. Способ по п.1, в котором отработанный уголь содержит отработанный порошкообразный активированный уголь.

14. Способ по п.1, дополнительно включающий отделение отходящего газа (24) от регенерированного угольного материала.

15. Способ по п.1, в котором сырьевой поток (14) содержит некоторое количество биологических твердых веществ.

16. Способ по п.1, в котором окислитель (22), добавленный в сырьевой поток (14), имеет концентрацию кислорода по меньшей мере примерно 20% по объему.

| Токарный резец | 1924 |

|

SU2016A1 |

| СПОСОБ ОКИСЛЕНИЯ ВЛАЖНЫМ ВОЗДУХОМ ПРИ ИСПОЛЬЗОВАНИИ РЕГЕНЕРИРОВАННОГО КАТАЛИЗАТОРА | 2008 |

|

RU2458865C2 |

| Способ защиты переносных электрических установок от опасностей, связанных с заземлением одной из фаз | 1924 |

|

SU2014A1 |

| Способ защиты переносных электрических установок от опасностей, связанных с заземлением одной из фаз | 1924 |

|

SU2014A1 |

Авторы

Даты

2019-10-24—Публикация

2017-04-28—Подача