Предлагаемое изобретение относится к области ионно-лучевой вакуумной обработки материалов и может быть использовано в машиностроении для повышения эксплуатационных свойств деталей машин и механизмов.

Известен способ ионно-лучевой обработки изделий (заявка Франции 2476143, МПК С23С 14/48), заключающийся в том, что в камеру, где располагаются изделия, напускают газ. Газ ионизируют и используют для обработки изделий. Ионы газа ускоряются за счет приложения переменной разности потенциала между изделиями и камерой. Технические возможности данного способа по созданию необходимой структуры и элементного состава в приповерхностном слое изделий ограничены тем, что при такой обработке в изделие имплантируют только ионы напускаемого газа. Создаваемые приповерхностные слои имеют сильные ограничения по значениям микротвердости из-за больших возникающих градиентов свойств между упрочненными слоями и матрицей. Следствием является возникновение высоких внутренних напряжений в приповерхностных слоях, приводящее к разрушению материала даже при слабых нагрузках.

В настоящее время подавляющее большинство работ по ионной имплантации в металлы посвящено проблемам повышения износостойкости. Это связано, прежде всего, с тем, что ответственными за износ являются сложные физико-химические процессы, которые протекают в тонком поверхностном слое толщиной 1 мкм. Структурой и составом этого слоя можно управлять с помощью ионной имплантации.

Известен способ ионной имплантации титанового сплава азотом и бором для повышения износостойкости (Vardiman R. G. Wearimprovementin Ti-6A1-4Vbyionimplantation // Mat. Res. Symp. Proc. 1984. - V.27. - P.699-703). Особенно большой эффект наблюдается после старения облученных материалов и связывается с упрочнением поверхности мелкодисперсными выделениями типа нитридов и боридов.

Недостатком данного способа является ограниченное увеличение износостойкости обработанной поверхности деталей. Увеличение дозы имплантирования ионов азотом не приводит к росту износостойкости имплантированной поверхности.

Наиболее близким по технической сущности к заявляемому способу ионной имплантации является способ, при котором поверхность обрабатываемой детали из титана или титанового сплава подвергается воздействию пучка ионов металлов - меди, золота или платины (Белый А.В., Кукареко В.А., Лободаева О.В., Таран И.И., Ших С.К. Ионно-лучевая обработка металлов, сплавов и керамических материалов. - Минск: Изд-во ФТИ НАИБ, 1998. - 220 с.). Отмечается повышение износостойкости деталей из титановых сплавов в 1,3-1,5 раза.

Существенным недостатком прототипа является повышение коэффициента трения скольжения при введении ионов меди в поверхностный слой титана. Наблюдается также частое схватывание имплантированных поверхностей.

Заявляемый способ ионной имплантации поверхностей деталей из титана обеспечивает повышение износостойкости деталей в условиях трения с приложением внешней нагрузки к трущимся деталям и устранение явления схватывания.

Технический результат, на достижение которого направлен заявляемый способ, обеспечивается тем, что имплантацию осуществляют при использовании в качестве материала катода сплава меди с 40-60% кобальта, причем дозу имплантации задают в пределах (2,5-7,5)·1017 ион/см2.

Подробнее сущность заявляемого способа поясняется чертежами:

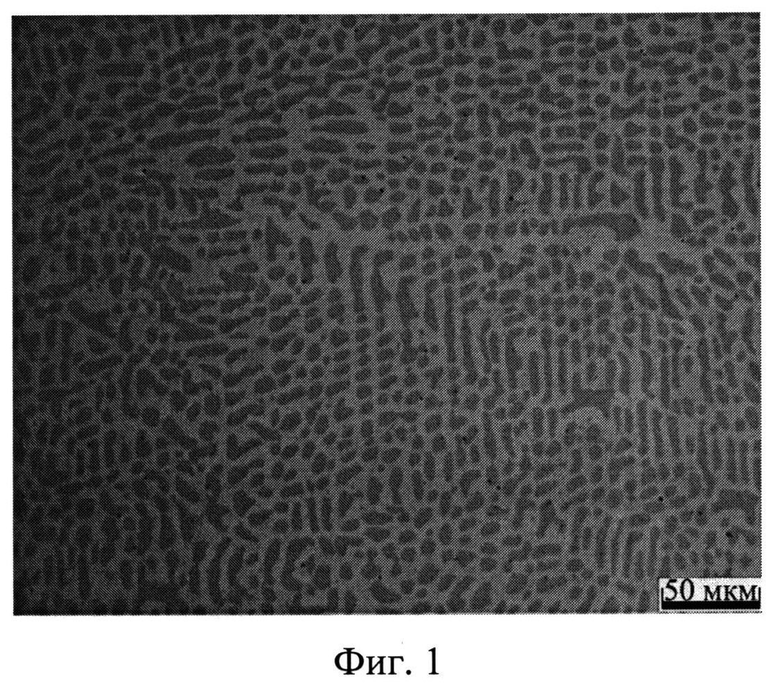

- на фиг.1 - показана микроструктура сплава 50%Cu-50%Co(×100);

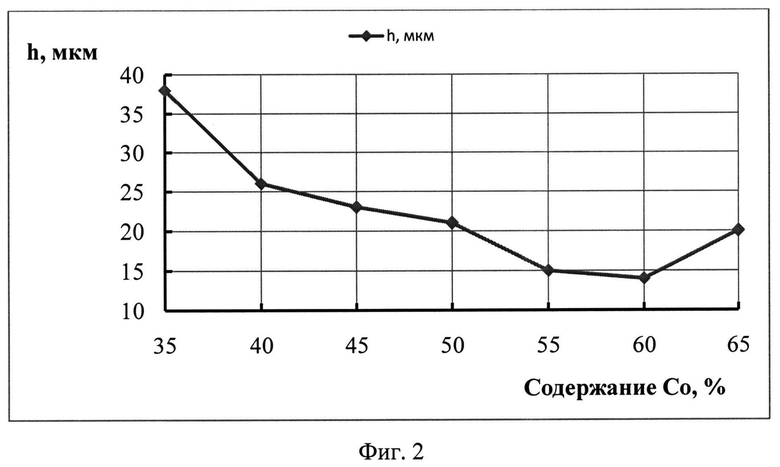

- на фиг.2 - представлена зависимость линейного износа имплантированного титанового сплава ВТ6 от содержания кобальта в материале катода имплантера (по глубине канавки при 16 кцикл).

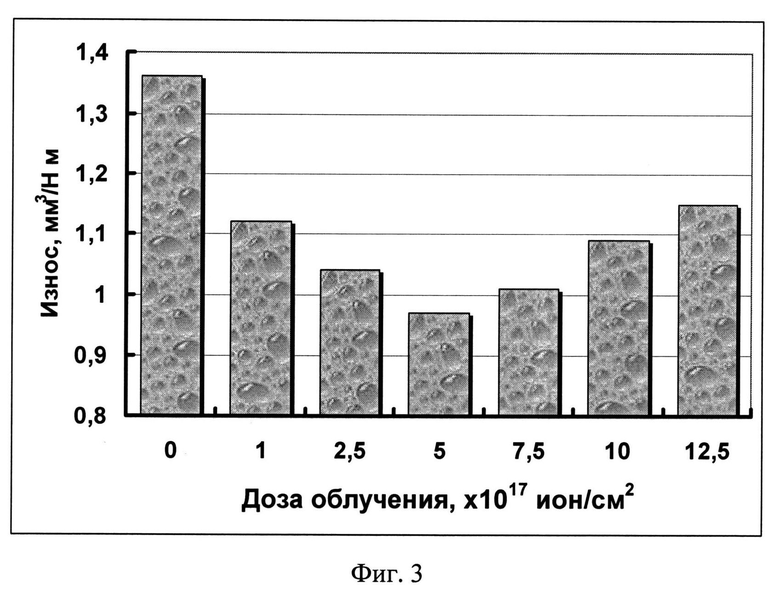

- на фиг.3 - представлено влияние дозы имплантации (флюенса) на износостойкость титанового сплава ВТ6 при использовании в качестве материала катода сплава 50%Cu-50%Co.

Упрочнение металлических поверхностей ионной имплантацией может являться также следствием изменения структуры поверхности - как правило, уменьшение размеров зерен и тем самым увеличение протяженности межзеренных границ, ориентации зерен и аморфизации поверхности металла. В большинстве случаев при ионной имплантации одновременно наблюдается ряд механизмов упрочнения, поскольку имплантация и образование выделений вторых фаз сопровождаются изменениями параметров кристаллической решетки и, следовательно, возникновением упругих напряжений и дислокации вокруг этих выделений.

При низкотемпературной ионной имплантации возможно образование метастабильных твердых растворов и химических соединений. В самом конце пробега энергия иона становится соизмеримой с энергией межатомного взаимодействия и окончательное положение легирующего атома в решетке твердого тела можно определить из стандартных термодинамических представлений. Окончательное положение имплантированных атомов зависит от соотношения их радиусов и масс, электроотрицательностей ионов и атомов мишени, динамики развития каскада, наличия и подвижности дефектов строения и атомов примеси, эффективности образования комплексов и температуры мишени.

Упрочнение поверхности титановых сплавов при облучении ионами меди достигается за счет формирования метастабильных твердых растворов.

При высоких концентрациях имплантированной примеси характерным становится образование новых кристаллических и некристаллических фаз. Возможны следующие виды выделения новых фаз: гомогенное образование выделений, гетерогенное образование выделений на дислокациях, границах зерен, свободных поверхностях и т.п., гетерогенное образование выделений, обусловленное генерацией большого количества радиационных дефектов. Такой механизм упрочнения поверхностного слоя деталей из титановых сплавов реализуется при облучении мишени ионами кобальта, который практически не растворим в титане в твердом состоянии.

Таким образом, использование для ионной имплантации в качестве материала катода имплантера сплава меди с 40-60% кобальта позволяет одновременно реализовать два механизма упрочнения поверхности титановых сплавов.

На фиг.1 показана микроструктура материала катода имплантера на основе сплава 50%Cu-50%Co. Структура материала катода равномерна и при перемещении по ее поверхности активного пятна плазменной дуги имплантера будет поддерживаться стабильный сортовой и зарядовый состав ионного пучка.

Из полученных сплавов были изготовлены катоды имплантера, которые были использованы для имплантирования образцов из титанового сплава ВТ6.

Проведение имплантации поверхностей деталей из титанового сплава ВТ6 сплавом меди и кобальта, содержащим в своем составе менее 40% кобальта, не приводит к увеличению износостойкости по сравнению с необлученными деталями.

При использовании в качестве материала катода имплантера сплава меди с кобальтом, содержащим более 60% кобальта, наблюдается снижение износостойкости имплантированных деталей по сравнению с меньшими его концентрациями.

Поэтому оптимальным следует признать содержание кобальта в сплаве меди с кобальтом в диапазоне 40-60%.

При дозе имплантации менее 2,5·1017 ион/см2 не отмечается существенного увеличения износостойкости имплантированного сплава ВТ6. Дислокационная картина имеет хаотический характер со слабо выраженным формированием дислокационных жгутов.

Увеличение дозы имплантирования свыше 7,5·1017 ион/см2 существенно сказывается на снижении износостойкости имплантированного титанового сплава ВТ6.

Использование имплантирования ионами сплава меди с кобальтом, содержащим 40-60% кобальта, при дозе имплантирования (2,5-7,5)·1017 ион/см2 позволяет обеспечить устойчивое повышение износостойкости поверхностного слоя титанового сплава ВТ6.

Предлагаемый способ осуществляют следующим образом. Вакуумную камеру, в которой расположен источник ионов, откачивают до давления 10-3 Па. Производят ионную очистку изделия с помощью ионного источника. При этом энергия ионов не превышает 10-15 кэВ. Затем повышают энергию ионов до 40 кэВ, одновременно имплантируют ионы меди и кобальта с дозой (2,5-7,5)·1017 ион/см2, осуществляя формирование поверхностного слоя.

Трибологические испытания проводились на автоматизированной машине трения по схеме «шарик - пластина» (модуль возвратно-поступательного движения). Для испытаний использовались образцы сплава ВТ6 размером 50×50 мм и толщиной 2 мм. Испытания проводились на воздухе. Эти испытания соответствуют международным стандартам ASTM G99-959, DIN50324 и ISO 20808.

Для определения скорости износа материала и контртела соответственно проводят измерения профиля вертикального сечения канавки износа и диаметра площадки износа на контртеле.

Режим испытаний следующий: длина хода при линейном перемещении 40 мм; частота 8 Гц; скорость перемещения 0,9 Гц.

На фиг.2 показано изменение глубины канавки для испытаний образцов сплава ВТ6, имплантированных сплавом Cu-Co с различным содержанием кобальта.

Анализ полученных результатов показывает, что имплантация сплавом Cu-Co при исследованных концентрациях кобальта (40-60%) способствует повышению износостойкости сплава ВТ6 (снижению глубины канавки).

Наибольшее повышение износостойкости для имплантированных образцов сплава ВТ6 по сравнению с контрольными (не имплантированными) образцами наблюдается при использовании для имплантации сплава 40%Cu-60%Co и составляет 3,0…3,6 раза. Применение для имплантации сплавов 60%Cu-40%Co и 50%Cu-50%Co позволяет повысить износостойкость только в 1,3-1,7 раза.

Влияние дозы имплантации (флюенса) на износостойкость титанового сплава ВТ6 при использовании в качестве материала катода сплава 50%Cu-50%Co представлено на фиг.3.

Из полученных данных следует, что наиболее эффективным диапазоном значений флюенса сплава ВТ6 при имплантации сплавом 50%Cu-50%Co является диапазон (2,5…7,5)·1017 ион/см2. Применение больших значений флюенса неоправданно с точки зрения увеличения, как продолжительности обработки, так и величины износа облученного сплава ВТ6.

Хотя необходимо отметить, что облученные образцы при всех значениях флюенса имели меньший износ по сравнению с исходным сплавом.

Полученные результаты испытаний суммарно представлены в табл.1.

Таким образом, проведенные трибологические испытания подтвердили, что имплантация сплава ВТ6 ионами сплава меди с кобальтом, содержащий 40-60% кобальта, при дозе имплантирования (2,5-7,5)·1017 ион/см2 повышает износостойкость титанового сплава ВТ6.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ формирования серебросодержащего биосовместимого покрытия на имплантатах из титановых сплавов | 2021 |

|

RU2760453C1 |

| СПОСОБ ИОННОЙ ИМПЛАНТАЦИИ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННОЙ СТАЛИ | 2011 |

|

RU2465373C1 |

| СПОСОБ ИОННОЙ ИМПЛАНТАЦИИ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННОЙ СТАЛИ | 2013 |

|

RU2529337C1 |

| СПОСОБ ИОННОЙ ИМПЛАНТАЦИИ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2011 |

|

RU2470091C1 |

| СПОСОБ ИОННОЙ ИМПЛАНТАЦИИ ПОВЕРХНОСТЕЙ ДЕТАЛИ ИЗ КОНСТРУКЦИОННОЙ СТАЛИ | 2016 |

|

RU2637189C1 |

| СПОСОБ ИОННОЙ ИМПЛАНТАЦИИ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННОЙ СТАЛИ | 2014 |

|

RU2581536C1 |

| СПОСОБ ИМПЛАНТАЦИИ КОНСТРУКЦИОННОЙ СТАЛИ ИОНАМИ МЕДИ И СВИНЦА | 2011 |

|

RU2458182C1 |

| Способ внедрения в поверхностный слой углеродистых конструкционных сталей карбидов и оксидов тугоплавких металлов комбинированным пластическим деформированием | 2018 |

|

RU2704345C1 |

| СПОСОБ НАНЕСЕНИЯ НАНОАЛМАЗНОГО МАТЕРИАЛА КОМБИНИРОВАННОЙ ЭЛЕКТРОМЕХАНИЧЕСКОЙ ОБРАБОТКОЙ | 2013 |

|

RU2530432C2 |

| СПОСОБ ИМПЛАНТАЦИИ ИОНАМИ ГАЗОВ МЕТАЛЛОВ И СПЛАВОВ | 2012 |

|

RU2509174C1 |

Изобретение относится к области ионно-лучевой вакуумной обработки материалов и может быть использовано в машиностроении для повышения эксплуатационных свойств деталей машин и механизмов. Способ включает имплантацию ионов меди и кобальта в поверхность изделий из титановых сплавов, при этом имплантацию осуществляют с использованием катода из сплава меди, содержащего 40-60% кобальта, и с дозой (2,5-7,5)·1017 ион/см2. Способ обеспечивает повышение износостойкости деталей из титановых сплавов в условиях трения с приложением внешней нагрузки к трущимся деталям и устранение явления схватывания. 1 табл., 3 ил.

Способ ионной имплантации поверхностей детали из титановых сплавов, при котором обрабатываемые поверхности детали подвергают бомбардировке потоком ионов меди и кобальта, отличающийся тем, что в качестве катода имплантера используют сплав меди с кобальтом, содержащий 40-60% кобальта, а имплантацию осуществляют с дозой (2,5-7,5)·1017 ион/см2.

| СПОСОБ ИОННОЙ ИМПЛАНТАЦИИ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2011 |

|

RU2470091C1 |

| TW 200523377 A, 16.07.2005 | |||

| US 20060204919 A1, 14.09.2006 | |||

| US 7122810 B2, 17.10.2006 | |||

| АНАЛИТИЧЕСКИЙ ИНСТРУМЕНТ С ТЕСТОВОЙ ЛЕНТОЙ, СОДЕРЖАЩИЙ ДВИГАТЕЛЬ ПОСТОЯННОГО ТОКА И РЕДУКТОР | 2009 |

|

RU2476143C2 |

Авторы

Даты

2014-12-27—Публикация

2013-09-05—Подача