Изобретение относится к области утилизации негорючих токсичных отходов с высокой зольностью и может быть использовано, например, для утилизации летучей золы мусоросжигательных заводов (МСЗ), шламов и осадков из категории накопленного экологического ущерба с получением химически стойкого инертного материала.

Сжигание продуктов жизнедеятельности человека неизбежно приводит к образованию вторичных отходов: подовой и летучей золы. Летучая зола является токсичным отходом, относится к 3 классу опасности (Код ФККО 7 47 110 00 00 0), требует специального обращения и захоронения. Также в настоящее время в России остаются не решенными многие проблемы накопленного экологического ущерба, например, токсичные шламы остановленных химических и целлюлозно-бумажных производств. Сохраняется потребность в экологически безопасных, эффективных и экономически рентабельных решениях проблемы токсичных отходов с высокой зольностью.

Из уровня техники известны следующие решения, используемые для утилизации или переработки летучей золы и других токсичных отходов с высокой зольностью.

Известна система переработки летучей золы тепловых электростанций (патент РФ RU142957), которая относится к технологии разделения твердых материалов при утилизации техногенных отходов комбинированными способами, более конкретно, к системе переработки летучей золы тепловых электростанций и может найти применение при комплексной переработке золы-уноса угольных ТЭС с получением из нее алюмосиликатной, углеродной и магнитной фракции, в том числе в виде железосодержащих микросфер. Техническим результатом известной полезной модели является обеспечение комплексной переработки золы-уноса угольных ТЭС с получением на выходе системы алюмосиликатной, углеродной и магнитной фракции в виде железосодержащих магнитных микросфер контролируемого размерного ряда. Известное изобретение относится к группе методов переработки летучей золы, направленных на извлечение полезных материалов и их повторное использование, включает многоступенчатое разделение золы (электродинамическая сепарация, оттирка остаточной фракции, гидравлическая классификация магнитной фракции, фильтрация магнитной фракции, сушка, сухая классификация, флотационное разделение и др.). Такой подход к решению проблемы не всегда экономически целесообразен, требует гарантии рынка сбыта и сложен в реализации. Требуется контроль себестоимости получения конечных вторичных продуктов, так как их цена может оказаться выше, чем покупка на первичном рынке.

Также известна установка для комплексной переработки золы отвалов тепловых электростанций (патент РФ RU 2614003), которая включает разделение пульпы золы на крупную и мелкую фракцию, флотацию и магнитную сепарацию с получением целевых продуктов, обладающая недостатками, указанными для предыдущего известного технического решения.

Известно устройство для обработки донной и летучей золы сжигательной установки (патент РФ RU 2595747). Известное изобретение относится к группе термических методов обработки летучей золы, направленных на получение остеклованных материалов, надежно инкапсулирующих такие загрязняющие вещества, как тяжелые металлы. В известном устройстве в качестве основного источника теплоты рассматриваются плазмотроны, для которых необходима сложная система электропитания, требующие своевременной замены изнашивающихся деталей (катода и анода). Также получение тепловой энергии из электрической в плазмотроне приводит к потерям и, как следствие, росту операционных затрат. В известном устройстве не приведены меры по снижению расхода тепловой энергии с помощью рекуперации теплоты на подогрев воздуха, подаваемого в объем реактора стеклования.

Известен плавильный аппарат погружного горения (патент РФ RU 2699114) и горелка для плавильного аппарата погружного горения (патент РФ RU 2715786). Известный плавильный аппарат можно использовать для превращения сырьевых материалов, в частности, стеклованием, например, золы, в частности, из мусоросжигательных установок. Сырьевые материалы могут включать, в частности, производственные отходы, золу и их комбинации. Плавильный аппарат погружного горения известного изобретения содержит печь, содержащую плавильную камеру, оборудованную по меньшей мере одной горелкой, которая содержит расплав и находится в связи с верхней камерой и трубой для отвода дымовых газов. Эти горячие газы можно использовать для подогрева сырьевого материала, и/или топливного газа, и/или окислителя, используемого в горелках. Дымовые газы, выходящие из ванны, можно поддерживать под высоким давлением, и они могут проходить через свежий сырьевой материал для ускорения теплообмена и подогрева указанного сырьевого материала. Дымовые газы обычно отфильтровывают перед высвобождением в окружающую среду, необязательно после разбавления свежим воздухом для снижения их температуры. Известный плавильный аппарат обладает следующими недостатками. Отсутствие предварительной подготовки мелкодисперсных отходов, таких как летучая зола, может привести к большому пылеуносу из плавильного аппарата в систему дальнейшей газоочистки, принятых мер в виде перегородок в верхней части плавильного аппарата, блокирующих выброс расплава вверх, может оказаться недостаточно, особенно, если дымовые газы, покидающие плавильный аппарат, будут находиться под высоким давлением, как указано в известном изобретении. Известный плавильный аппарат использует в качестве источника нагрева горелки погружного горения, что схоже с процессом барботирования в металлургической промышленности. Такой подход позволяет эффективно перемешивать компоненты, но может приводить к преждевременному износу материалов в месте входа горелочных газов в плавильный аппарат, необходимо контролировать износ материалов (стальных или огнеупорных в зависимости от исполнения плавильного аппарата). Ввод продуктов горения через слой расплава сложнее, чем нагрев горелочными устройствами над расплавом, более эффективен для отходов с высоким содержанием органики. В заявленном изобретении отходы с высокой зольностью предлагается перерабатывать с использованием более простого устройства.

Известно устройство для остеклования илового осадка сточных вод методом высокотемпературного окисления на поверхности шлакового расплава (патент РФ RU 2704398), содержащее плавитель, в котором выполнено отверстие для отбора и подачи горячих отработанных технологических газов в котел-утилизатор, устройство для сушки отходов, механизм дозированной загрузки сухих отходов в плавитель, соединенный с ним через загрузочное отверстие, в торцевой стенке плавителя расположено выпускное отверстие для слива шлака. При этом загрузочные окна выполнены в своде плавителя, количество загрузочных окон определяют из расчета на 1 м2 расплава 50-250 кг/ч осадка, в боковых и торцевых стенках плавителя выполнены дополнительные отверстия, расположенные в несколько рядов таким образом, что нижний ряд находится над уровнем расплава и предназначен для подачи воздуха внутрь слоя, образованного поступающими отходами на поверхности шлакового расплава, верхний ряд предназначен для подачи воздуха над указанным слоем, в боковых стенках плавителя между загрузочными окнами и в торцевых стенках между упомянутыми дополнительными отверстиями по высоте на уровне или выше слоя, образованного поступающими отходами на поверхности шлакового расплава, расположены нагревательные устройства, плавитель соединен футерованным газоходом с реактором восстановления.

Описанное изобретение не целесообразно для работы с таким типом отходов, как летучая зола, состав которой характерен для отходов с высокой зольностью. Известное изобретение ориентировано на утилизацию осадка сточных вод после предварительного механического обезвоживания, имеющего исходную влажность около 75-80% и требующего стадию предварительной сушки перед подачей в плавитель, характеризующегося высоким содержанием органической фракции (не менее 40%) и, соответсвенно, высокой калорийностью (16-19 МДж/кг сухого вещества). Поэтому в известном изобретении приняты меры по транспорту окислителя в объем пористой горки, формирующейся под загрузочными окнами. В случае отходов с высокой зольностью калорийность сырья, подаваемого в устройство плавления, низкая, как и содержание органической фракции, требуются меры по снижению энергетических затрат, например, расхода топлива в случае использования горелочных устройств на традиционных видах топлива, но в известном устройстве, не приняты меры по нагреву окислителя, подаваемого в горелочные устройства. Так же в известном устройстве не описаны дополнительные меры по подготовке сырья перед плавлением за исключением сушки. В случае летучей золы сушка не требуется, но меры по снижению пылеуноса необходимы, так как этот отход мелкодисперсный. Подача отходов из загрузочного окна, под которым отсутствует наклонная плоскость, как описано в известном изобретении, приведет к снижению эффективности плавления, так как сформируется горка высотой до загрузочного окна и более, глубокие слои будут менее эффективно плавиться, плавление будет иметь поверхностный характер при максимальной производительности. В заявленном устройстве плавление происходит более эффективно за счет наработки окатышей перед плавлением, для которых не требуется сушка, а также наклонной плоскости под каждым из загрузочных окон. Таким образом происходит плавление относительно тонкого формирующегося на наклонной плоскости слоя, что быстрее плавления массивной горки, и за счет снижения пылеуноса повышается выход расплава. В заявленном изобретении используется также рекуперация тепловой энергии дымовых газов на подогрев воздуха, подаваемого в плавильную камеру или через источник нагрева, что существенно снижает энергетические затраты в сравнении с известным изобретением, так как последнее (подогрев воздуха в устройствах нагрева) не описано в известном изобретении: предлагается только нагрев воздуха, подаваемого на окисление органики, которого в случае отходов с высокой зольностью потребуется мало из-за низкого содержания органики. В связи с этим, если не подогревать воздух, подаваемый в устройства нагрева, то энергетические затраты и, как следствие, операционные, будут высокими, переработка отходов с высокой зольностью с помощью известного изобретения будет нецелесообразна.

Техническая задача, на решение которой направлено заявленное изобретение, заключается в разработке устройства для остеклования токсичных отходов с высокой зольностью методом высокотемпературной обработки, позволяющего повысить эффективность процесса переработки отходов, а именно сократить энергозатраты на получение остеклованного материала.

Технический результат, достигаемый при использовании заявленного изобретения, заключается в снижении энергозатрат на единицу переработанных отходов и в увеличении выхода остеклованного материала.

Дополнительный технический результат заключается в снижении вредного воздействия на окружающую среду, что обеспечивается сокращением пылеуноса из плавильной камеры в систему газоочистки.

Техническая задача решается и технический результат достигается тем, что устройство для остеклования токсичных отходов с высокой зольностью методом высокотемпературной обработки содержит плавильную камеру, в которой выполнено отверстие для отбора и подачи горячих отработанных технологических газов в систему рекуперации тепла, одно или несколько загрузочных окон и отверстие для слива расплава золы, расположенное в дне плавильной камеры, систему рекуперации тепла, механизм дозированной загрузки окатышей отходов в плавильную камеру, соединенный с ней через загрузочное окно, устройства нагрева, дополнительно содержит систему рекуперации, устройство для наработки из отходов окатышей сферической формы, а загрузочные окна выполнены в стенке плавильной камеры, под каждым загрузочным окном расположена наклонная плоскость под углом от 15° до 60° от торцевой стенки под загрузочным окном, изготовленная из огнеупорных материалов, в боковых и торцевых стенках плавильной камеры вдоль расплава выше окна загрузки окатышей отходов расположены отверстия под нагревательные устройства, плавильная камера через отверстие для подачи и отбора горячих отработанных технологических газов соединена с входом системы рекуперации теплоты, первый выход которой, предназначенный для подачи подогретого воздуха, соединен с плавильной камерой, второй выход предназначен для выхода отработанных технологических газов после охлаждения.

Загрузочные окна могут быть выполнены в боковых или торцевых стенках плавильной камеры.

Отверстия для отбора и подачи горячих отработанных технологических газов в систему рекуперации тепла могут быть расположены в своде плавильной камеры и/или в боковой стенке плавильной камеры и/или в торцевой стенке плавильной камеры.

В качестве устройств нагрева используют горелочные устройства или устройство нагрева, выполненное с возможностью использования метода электрической дуги, или устройство нагрева, выполненное с возможность использования метода омического нагрева с помощью электродов, или плазмотрон.

Отверстия для подачи предварительно подогретого воздуха, выполненные в боковых и торцевых стенках плавильной камеры, могут быть расположены ниже устройств нагрева и ниже окна загрузки окатышей отходов, и выше уровня расплава отходов.

Указанные выше признаки изобретения являются существенными и взаимосвязаны с образованием устойчивой совокупности существенных признаков, достаточной для получения требуемого технического результата.

Рекуперация тепловой энергии отходящего газа на подогрев воздуха, подаваемого в плавильную камеру (с температурой 500-1200°С), позволяет существенно сократить унос теплоты с дымовыми газами в атмосферу и расход топлива в основном процессе остеклования, что, соответственно, приводит к сокращению удельных операционных затрат на переработку токсичных отходов с высокой зольностью. Пылеунос из плавильной камеры в систему газоочистки сокращается в результате предварительной подготовки отходов: наработке окатышей из отходов. При попадании окатышей в высокотемпературную зону, они спекаются, делаются прочными, затем расплавляются и переходят в расплав, в результате пылеунос значительно снижается. Эффективность расплавления возрастает за счет того, что под загрузочным окном устанавливается наклонная плоскость из огнеупорного материала, аналогичного материалу, из которого изготовлен бассейн плавильной камеры. Окатыши отходов скатываются по наклонной плоскости в бассейн плавителя, на поверхности которой формируется тонкий слой окатышей, расплавляющийся быстрее, чем горка, которая могла сформироваться под загрузочным окном без наклонной плоскости. Угол наклона плоскости от 15° до 60° от стенки плавильной камеры под загрузочным окном оптимальный для скатывания окатышей в бассейн плавильной камеры, также при таком значении возможно формирование на поверхности плоскости расплавляющегося и стекающего в бассейн слоя расплава. Наклонная плоскость также увеличивает толщину стенки под точкой загрузки, что продлевает срок службы плавильной камеры, так как из практики известно, что наиболее сильному износу подвержено место огнеупорной кладки, где происходит контакт расплава, огнеупора и газообразной фазы, соответственно, наличие наклонной плоскости увеличивает ресурс кладки бассейна в месте загрузки. Вредное воздействие на окружающую среду снижается, во-первых, за счет условий протекания процесса: температура от 1400°С до 1600°С и выше, избыток воздуха в горелочных устройствах 1,05-1,2 по массовому стехиометрическому соотношению к топливу (обеспечивающий наилучшее сгорание топлива), в случае присутствия следов органики в плавильную камеру через отдельные отверстия может быть подан дополнительный расход окислителя. В таких условиях полиароматические загрязнители или другие суперэкотоксиканты (диоксины/фураны, бенз(а)пирен), в случае их присутствия в отходах, полностью и необратимо разрушаются. Тяжелые металлы в основном переходят в расплав и инкапсулируются внутри стойкой инертной матрицы, некоторые (например, мышьяк и ртуть) возгоняются и извлекаются на стадии газоочистки из сточных вод скруббера. Таким образом, конечный продукт снижает класс опасности, может быть безопасно захоронен на полигоне или использован в строительстве, соответственно, в результате работы устройства сокращается вредное воздействие на окружающую среду таких опасных отходов, как летучая зола.

Химическая стойкость материала, получаемого в результате работы методов остеклования, известна из современного уровня техники: химическая устойчивость остеклованного материала была весьма высокой при переработке радиоактивных отходов [IAEA-TCS-27, Технологические и организационные аспекты обращения с радиоактивными отходами, Международное агентство по атомной энергии, Вена, 2005], так нормализованная скорость выщелачивания цезия не превышала по порядку величины 10-5 г/(см2⋅сут), а стронция и α-излучателей - на 1-3 порядка меньше. Аналогичные высокие показатели химической стойкости остеклованных материалов известны из литературы в части низкой выщелачиваемости тяжелых металлов по результатам соответствующих тестов, например результаты теста на выщелачиваемость расплава летучей золы, резко охлажденного водой: Zn - 2,7⋅10-2, Cd - 1,1⋅10-3, Cr - 8,1⋅10-4, Pb - 2,3⋅10-2, As - 6⋅10-2, Hg - <5,0⋅10-4 [Plasma Science and Technology, Vol. 14, No.9, Sep. 2012, https://doi.org/10.1088/1009-0630/14/9/08].

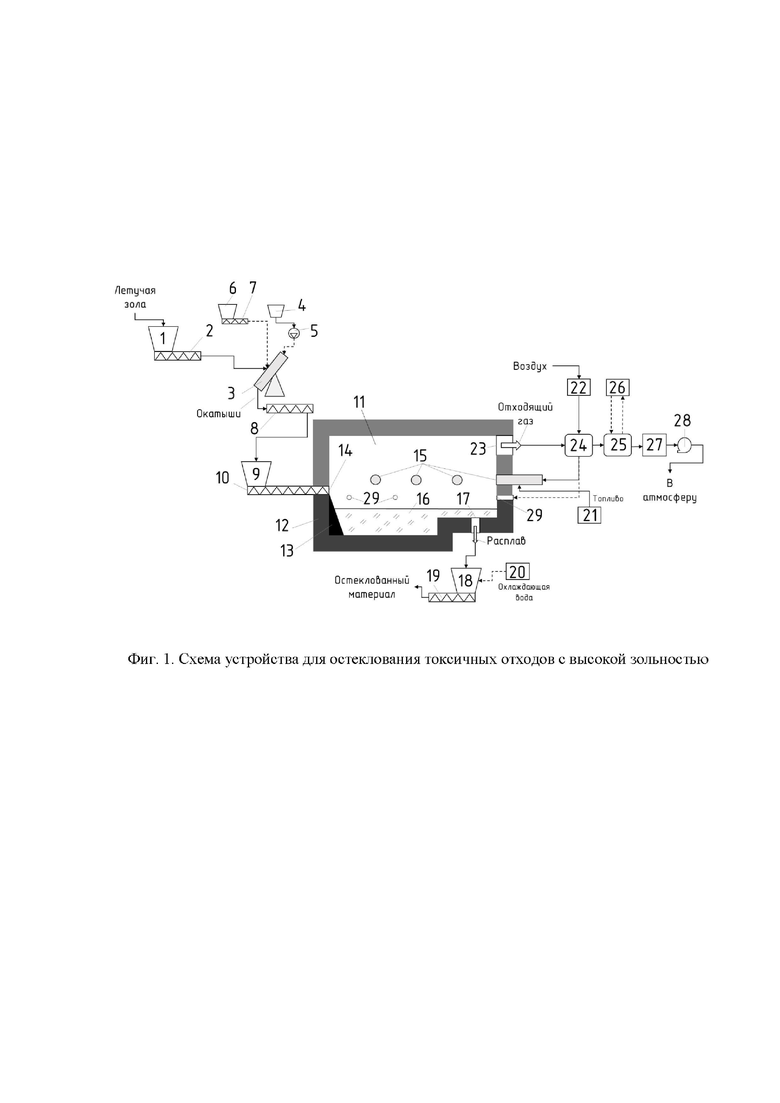

Сущность заявленного устройства поясняется чертежом, на котором представлен один из возможных вариантов реализации заявленного устройства для остеклования токсичных отходов с высокой зольностью.

Устройство содержит исходный бункер отходов 1, загрузчик отходов 2 на стадию наработки окатышей, тарельчатый гранулятор 3, транспортер 8 полученных окатышей, бункер окатышей 9, охлаждаемый загрузчик окатышей 10, плавильную камеру 11, изготовленную из огнеупорных материалов, бассейн плавильной камеры 12, окно загрузки окатышей 14 в торцевой стенке плавильной камеры 11, наклонную плоскость 13 под окном загрузки окатышей с углом от 15° до 60° от стенки бассейна плавильной камеры 12, расположенной под загрузочным окном 14, отверстия нагревательных устройств 15, расположенные в боковых и торцевых стенках плавильной камеры вдоль расплава выше загрузочного окна окатышей 14, расплав отходов 16, сливное отверстие 17, расположенное в дне бассейна плавильной камеры 12, емкость для охлаждения расплава 18, транспортер охлажденного расплава 19 для дальнейшего использования вне заявленного устройства, Отверстие для отбора и подачи горячих отработанных технологических газов 23, контур системы рекуперации тепловой энергии 24, систему подачи воздуха 22 и топлива 21, систему газоочистки отработанных технологических газов известными методами 27, систему поддержания разрежения 28.

Дополнительно устройство может содержать емкость со связующими 4, насос дозирования связующих 5, бункер дополнительных материалов для подшихтовки 6, загрузчик подшихтовки 7, дополнительный контур отбора теплоты отработанных технологических газов 25 на вспомогательные цели или для передачи теплоты потребителю 26, отверстия 29 для подачи подогретого воздуха в объем плавильной камеры не через нагревательные устройства, находящиеся ниже окна загрузки окатышей отходов 14 и выше уровня расплава 16, систему подачи охлаждающей воды 20 для резкого охлаждения расплава отходов.

Отверстие для отбора и подачи горячих отработанных технологических газов 23 в систему рекуперации тепла расположено в торцевой стенке плавильной камеры 11.

В качестве нагревательного устройства 15 могут быть использованы горелочные устройства или устройство нагрева, выполненное с возможностью использования метода электрической дуги, или выполненное с возможность использования метода омического нагрева.

Работа устройства осуществляется следующим образом. Токсичные отходы с высокой зольностью (например, летучая зола) выгружаются в исходный бункер отходов 1, затем загрузчиком отходов 2 передаются на стадию наработки окатышей в тарельчатый гранулятор 3, в который также может быть добавлено связующее (например, вода, водный раствор мелассы или другие известные водные растворы) из емкости со связующими 4 насосом дозирования связующих 5, или осуществлена подшихтовка отходов из бункера дополнительных материалов 6 загрузчиком подшихтовки 7 для получения продукта с заданными свойствами или снижения температуры плавления окатышей отходов, из тарельчатого гранулятора 3 окатыши транспортером 8 направляются в бункер окатышей 9, снабженный герметичным шлюзовым затвором (входящим в состав бункера и не показанном на схеме), откуда охлаждаемым загрузчиком окатышей 10 окатыши отходов загружаются в плавильную камеру 11 через окно загрузки окатышей 14 в торцевой стенке плавильной камеры 11, окатыши отходов скатываются по наклонной плоскости 13, расположенной под окном загрузки окатышей 14, в бассейн плавильной камеры 12 на поверхность расплава отходов 16 и расплавляются, увеличивая уровень расплава в плавильной камере 11, расплав сливается из плавильной камеры 11 через отверстие 17 в дне бассейна плавильной камеры 12 (слив расплава может быть как порционным, так и непрерывным), температурный режим не менее 1400 до 1600°С (и выше в зависимости от температуры плавления окатышей отходов) поддерживается нагревательными устройствами, расположенными в отверстиях нагревательных устройств 15, размещенных в боковых и торцевых стенках плавильной камеры вдоль расплава выше загрузочного окна окатышей 14, расплав 16 после слива из плавильной камеры 11 попадает в емкость расплава 18, где охлаждается (медленно на воздухе или резко с использованием системы подачи охлаждающей воды 20) и затем транспортером охлажденного расплава 19 передается на дальнейшее использования вне заявленного устройства, отработанные технологические газы из объема плавильной камеры 11 направляются в систему рекуперации тепловой энергии через отверстие для отбора и подачи горячих отработанных технологических газов 23, в которой в контуре системы рекуперации тепловой энергии 24 воздух, подаваемый в плавильную камеру 11 с помощью системы подачи воздуха 22, нагревается до температуры 500-1200°С, что существенно снижает расход тепловой энергии в плавильной камере 11 (в качестве теплообменного оборудования может использоваться пластинчатый или кожухотрубный теплообменник из жаропрочных сталей или керамические агрегаты, применяемые в стекольной и металлургической промышленностях), подогретый воздух подается в объем плавильной камеры через устройства нагрева 15 или через отверстия 29, расположенные выше уровня расплава, но ниже уровня нагревательных устройств, отходящий газ после первого контура рекуперации энергии 24 может быть направлен во второй контур рекуперации энергии 25, отобранная теплота может быть передана потребителю 26 или на вспомогательные нужды (например, генерация электрической энергии в блочном турбогенераторе), после охлаждения отработанные технологические газы направляются в систему газоочистки 27, где отходящий газ приводится к соответствию нормативным требованиям известными методами (рукавный или циклонный фильтр, щелочной скруббер, реагенты для извлечения тяжелых металлов из сточных вод скруббера), разрежение поддерживается в плавильной камере 11 и во всей аппаратной цепочке с помощью системы поддержания разрежения 28, после которой отходящий газ, соответствующий нормативным требованиям, направляется в атмосферу.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ остеклования токсичных отходов с высокой зольностью | 2021 |

|

RU2770298C1 |

| Способ остеклования илового осадка или других органических шламов и отходов и устройство для его реализации | 2019 |

|

RU2704398C1 |

| СПОСОБ БЕЗОТХОДНОЙ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ КОММУНАЛЬНЫХ ОТХОДОВ И АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2461776C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЖИДКИХ РАДИОАКТИВНЫХ ОТХОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2486615C1 |

| СПОСОБ ПРОИЗВОДСТВА ЧУГУНА МЕТОДОМ НЕПРЕРЫВНОГО ЖИДКОФАЗНОГО ВОССТАНОВЛЕНИЯ | 2021 |

|

RU2797794C1 |

| СПОСОБ ПЕРЕРАБОТКИ ГОРЮЧИХ УГЛЕРОД- И/ИЛИ УГЛЕВОДОРОДСОДЕРЖАЩИХ ПРОДУКТОВ, РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) И УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ ГОРЮЧИХ УГЛЕРОД- И/ИЛИ УГЛЕВОДОРОДСОДЕРЖАЩИХ ПРОДУКТОВ | 2012 |

|

RU2495076C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ И ЖИДКИХ ОТХОДОВ ПРОИЗВОДСТВА И ПОТРЕБЛЕНИЯ В ТЕРМИЧЕСКОЙ ПЛАЗМЕ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2575719C2 |

| КОМПЛЕКС ЭКОЛОГИЧЕСКИ ЧИСТОЙ БЕЗОТХОДНОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ БЕЗ ПРЕДВАРИТЕЛЬНОЙ СОРТИРОВКИ И СУШКИ | 2018 |

|

RU2700134C1 |

| Способ совместной селективной переработки твердых отходов | 2023 |

|

RU2818769C1 |

| ПЛАЗМЕННАЯ ПЛАВИЛЬНАЯ ПЕЧЬ ДЛЯ ПРЯМОГО ПОЛУЧЕНИЯ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ | 2006 |

|

RU2333251C2 |

Изобретение относится к области утилизации негорючих токсичных отходов с высокой зольностью. Технический результат – повышение эффективности процесса переработки отходов, сокращение энергозатрат на получение остеклованного материала. Устройство для остеклования токсичных отходов с высокой зольностью методом высокотемпературной обработки содержит плавильную камеру, в которой выполнено отверстие для отбора и подачи горячих отработанных технологических газов в систему рекуперации тепла, одно или несколько загрузочных окон и отверстие для слива расплава золы, расположенное в дне плавильной камеры, механизм дозированной загрузки окатышей отходов в плавильную камеру, соединенный с ней через загрузочное окно, устройства нагрева, систему рекуперации тепла. Устройство дополнительно содержит устройство для наработки из отходов окатышей сферической формы. Загрузочные окна выполнены в стенке плавильной камеры, под каждым загрузочным окном расположена наклонная плоскость под углом от 15° до 60° от торцевой стенки, изготовленная из огнеупорных материалов. В боковых и торцевых стенках плавильной камеры вдоль расплава выше окна загрузки окатышей отходов расположены отверстия под нагревательные устройства. Плавильная камера через отверстие для отбора и подачи горячих отработанных технологических газов соединена с первым входом системы рекуперации теплоты, первый выход которой, предназначенный для подачи подогретого воздуха, соединен с плавильной камерой, второй выход предназначен для выхода отработанных технологических газов после охлаждения, второй вход системы рекуперации теплоты предназначен для подачи воздуха в систему. 10 з.п. ф-лы, 1 ил.

1. Устройство для остеклования токсичных отходов с высокой зольностью методом высокотемпературной обработки, содержащее плавильную камеру, в которой выполнено отверстие для отбора и подачи горячих отработанных технологических газов в систему рекуперации тепла, одно или несколько загрузочных окон и отверстие для слива расплава золы, расположенное в дне плавильной камеры, механизм дозированной загрузки окатышей отходов в плавильную камеру, соединенный с ней через загрузочное окно, устройства нагрева, систему рекуперации тепла, отличающееся тем, что дополнительно содержит устройство для наработки из отходов окатышей сферической формы, а загрузочные окна выполнены в стенке плавильной камеры, под каждым загрузочным окном расположена наклонная плоскость под углом от 15° до 60° от торцевой стенки, изготовленная из огнеупорных материалов, в боковых и торцевых стенках плавильной камеры вдоль расплава выше окна загрузки окатышей отходов расположены отверстия под нагревательные устройства, плавильная камера через отверстие для отбора и подачи горячих отработанных технологических газов соединена с первым входом системы рекуперации теплоты, первый выход которой, предназначенный для подачи подогретого воздуха, соединен с плавильной камерой, второй выход предназначен для выхода отработанных технологических газов после охлаждения, второй вход системы рекуперации теплоты предназначен для подачи воздуха в систему.

2. Устройство по п. 1, отличающееся тем, что загрузочные окна выполнены в боковых стенках плавильной камеры.

3. Устройство по п. 1, отличающееся тем, что загрузочные окна выполнены в торцевых стенках плавильной камеры.

4. Устройство по п. 1, отличающееся тем, что отверстие для отбора и подачи горячих отработанных технологических газов в систему рекуперации тепла расположено в своде плавильной камеры.

5. Устройство по п. 1, отличающееся тем, что отверстие для отбора и подачи горячих отработанных технологических газов в систему рекуперации тепла расположено в боковой стенке плавильной камеры.

6. Устройство по п. 1, отличающееся тем, что отверстие для отбора и подачи горячих отработанных технологических газов в систему рекуперации тепла расположено в торцевой стенке плавильной камеры.

7. Устройство по п. 1, отличающееся тем, что в качестве устройств нагрева используют горелочные устройства.

8. Устройство по п. 1, отличающееся тем, что устройства нагрева выполнены с возможностью использования метода электрической дуги.

9. Устройство по п. 1, отличающееся тем, что устройства нагрева выполнены с возможность использования метода омического нагрева.

10. Устройство по п. 1, отличающееся тем, что в качестве устройств нагрева используют плазмотрон.

11. Устройство по п. 1, отличающееся тем, что в боковых и торцевых стенках плавильной камеры выполнены отверстия для подачи предварительно подогретого воздуха, расположенные ниже устройств нагрева и ниже окна загрузки окатышей отходов, и выше уровня расплава отходов.

| Способ остеклования илового осадка или других органических шламов и отходов и устройство для его реализации | 2019 |

|

RU2704398C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ РАСПЛАВА | 1997 |

|

RU2134389C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ, ПРОМЫШЛЕННЫХ И МЕДИЦИНСКИХ ОТХОДОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2265774C1 |

| СПОСОБ И СИСТЕМА ДЛЯ ОБРАБОТКИ ОПАСНЫХ ОТХОДОВ | 2003 |

|

RU2286837C2 |

| СПОСОБ БЕЗОТХОДНОЙ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ КОММУНАЛЬНЫХ ОТХОДОВ И АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2461776C1 |

| ПЛАВИЛЬНЫЙ АППАРАТ ПОГРУЖНОГО ГОРЕНИЯ | 2016 |

|

RU2699114C2 |

| WO 2012142253 A2, 18.10.2012. | |||

Авторы

Даты

2022-03-31—Публикация

2021-05-05—Подача