Изобретение относится к горнодобывающей технике и может быть использовано в ковшовых экскаваторах.

Известен ковш экскаватора (Su а.с. 393953, E02F 3/40), содержащий переднюю, заднюю и боковые стенки, откидное днище с механизмом открывания. В известном ковше днище выполнено из двух створок, одна из которых шарнирно прикреплена к передней стенке, а вторая к задней стенке ковша. Сложный механизм разгрузки содержит взаимно подвижные ползуны, ролики, защелки, что в условиях работы с абразивным материалом не может обеспечить надежную работу ковша. В таких условиях работы неизбежно заклинивание механизма разгрузки и необходимость частых ремонтов и как следствие вынужденные простои, снижение надежности и производительности.

Наиболее близким к предлагаемому и принятым за прототип является ковш экскаватора (SU а.с. 1666647, E02F 3/40, 9/22), содержащий переднюю, заднюю и боковые стенки, откидное днище, шарнирно соединенное с задней стенкой, и механизм открывания откидного днища в виде гидроцилиндров, поршневые полости которых соединены через гидродроссель с гидроаккумулятором.

Во втором известном ковше кинематика механизма разгрузки проще, однако и он не обеспечивает необходимой надежности, безопасности и производительности. Это объясняется тем, что при наборе материала в ковш под действием напорного усилия Fн воздействие материала Fм на откидное днище возможно большее по величине(чем сила тяжести материала открывающая ковш при разгрузке. Поэтому в процессе заполнения ковша днище приоткрывается и часть материала теряется. Во время выхода ковша из взаимодействия с материалом его воздействие Fн на днище уменьшается и оно стремится закрыть ковш, но куски набранного материала препятствуют плотному прилеганию днища к кромкам стенок ковша. В результате, при перемещении ковша к месту разгрузки, часть материала теряется, что снижает производительность, а кроме того(падающий сверху по пути движения ковша материал, не обеспечивает должной безопасности. Следует отметить отсутствие в известном техническом решении элементов компенсации неизбежных потерь рабочей жидкости и это также снижает надежность. При снижении давления в гидроаккумуляторе откидное днище не будет надежно удерживаться гидроцилиндрами и возможно его открывание под действием силы тяжести материала на пути перемещения к месту разгрузки.

Задачей предлагаемого изобретения является повышение производительности, надежности и безопасности при выполнении работ экскаватором. Указанный технический результат достигается тем, что ковш экскаватора, содержащий переднюю, заднюю и боковые стенки, откидное днище, шарнирно соединенное с задней стенкой, и механизм открывания откидного днища в виде гидроцилиндров, поршневые полости которых соединены через гидродроссель с гидроаккумулятором, снабжен управляемым гидроклапаном, редукционным гидроклапаном и обратным гидроклапаном, причем в гидролинию, соединяющую поршневые полости гидроцилиндров с гидроаккумулятором установлен управляемый гидроклапан, имеющий орган управления с грузом, выполненный с возможностью открытия только при горизонтальном положении днища ковша, при этом в гидролинию между управляемым гидроклапаном и гидроаккумулятором установлены параллельно регулируемый гидродроссель и обратный гидроклапан, а к гидроаккумулятору присоединен входом обратный и редукционный гидроклапаны.

Предложенный ковш экскаватора отличается от прототипа совокупностью отличительных признаков, приведенных в отличительной части формулы изобретения. Использование предлагаемого ковша обеспечивает надежное закрытие днища при наборе материала, перемещении ковша к месту разгрузки и открытие его с оптимальной скоростью во время разгрузки. Это предотвращает потери материала и позволяет повысить производительность, надежность и безопасность выполнения работы.

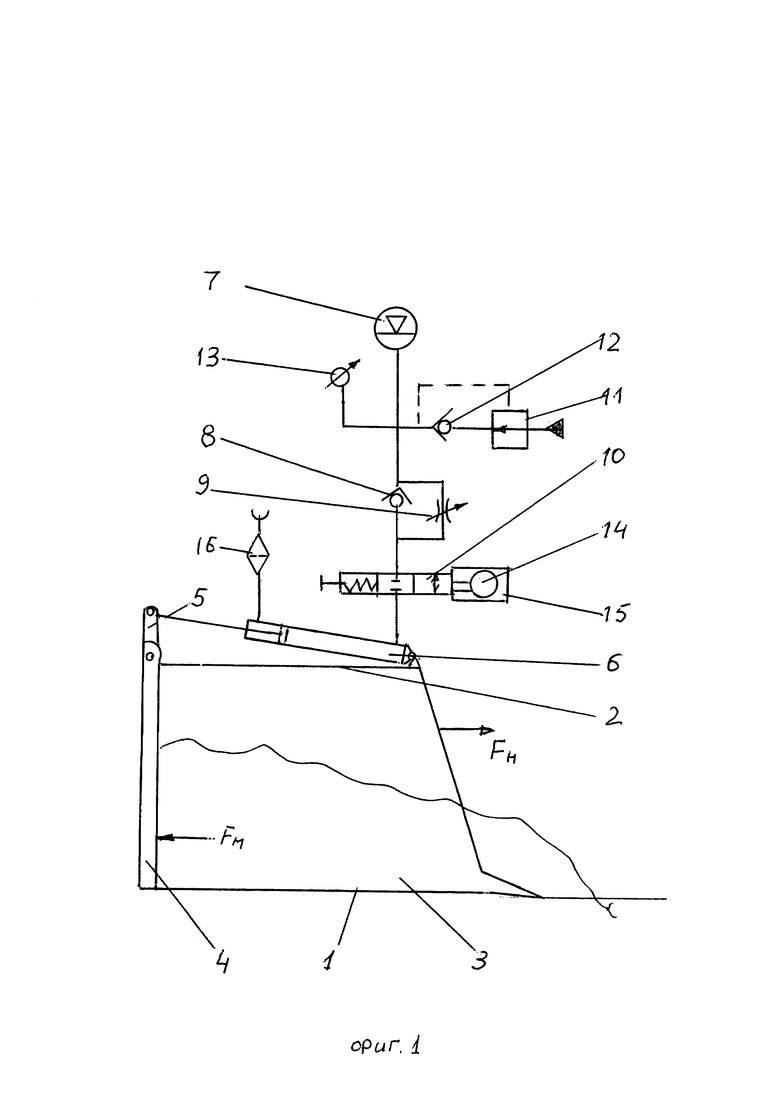

На фиг. 1 изображен ковш экскаватора с гидросистемой управления в период набора материала.

Ковш экскаватора содержит переднюю 1, заднюю 2 и боковые 3 стенки, откидное днище 4 с рычагами 5, которые шарнирно соединены со штоками гидроцилиндров 6. Гидроцилиндры 6 корпусами прикреплены шарнирно к задней стенке 2 ковша, и их поршневые полости сообщены с гидроаккумулятором 7 гидролинией, в которую включены параллельно первый обратный гидроклапан 8 и регулируемый гидродродроссель 9, а также управляемый гидроклапан 10. Гидроаккумулятор 7, кроме того, сообщен с редукционным гидролклапаном 11 через второй обратный гидроклапан 12 и снабжен манометром 13 для контроля зарядки гидроаккумулятора. Управляемый гидроклапан 10 снабжен органом управления, имеющим одностороннюю связь с грузом 14, расположенным в направляющем стакане 15. Штоковые полости гидроцилиндров 8 сообщены с окружающей средой через фильтр 16.

Ковш экскаватора действует следующим образом.

В период наполнения ковша материалом все элементы его находятся в положении, изображенном на фиг. 1. Гидроаккумулятор заряжен на заданную величину давления необходимую для закрытия днища 4 после разгрузки ковша и оно закрыто. Гидроклапан 10 удерживается пружиной в закрытом положении. Под действием напорного усилия Fн ковш перемещается вперед набирая материал, который воздействует на днище 4 усилием Fм … Днище надежно удерживается гидроцилиндрами 6, поскольку поршневые полости заблокированы гидроклапаном 10.

После заполнения ковша он перемещается к месту разгрузки и поворачивается в положение в котором днище 4 занимает горизонтальное положение, а гидроклапан 10 вертикальное. В вертикальном положении гидроклапана 10 груз 14 оказывает давление на орган управления, включает гидроклапан и разблокирует поршневые полости гидроцилиндров 6. Днище ковша, под действием силы тяжести материала, открывается и поршни гидроцилиндров 6 перемещаются, вытесняя рабочую жидкость из поршневых полостей в гидроаккумулятор 7 через регулируемый гидродроссель 9. Регулируемый гидродросседь 9 позволяет устанавливать оптимальную скорость разгрузки, сообразуясь с видом, свойствами материала, конкретными условиями места работы и типом загружаемых транспортных средств. После освобождения ковша от материала днище 4 закрывается гидроцилиндрами 6 под действием давления рабочей жидкости(поступающей из гидроаккумулятора 7 в поршневые полости через обратный гидроклапан 8, гидродроссель 9 и открытый управляемый гидроклапан 10.

При повороте ковша в исходное положение изображенное на фиг.1, груз 14 прекращает давить на орган управления гидроклапана 10 и он закрывается пружиной,блокируя поршневые полости гидроцилиндров и днище ковша в закрытом положении. Ковш готов для повторения всех элементов рабочего цикла. Редукционный гидроклапан 11 и обратный гидроклапан 12 обеспечивают подзарядку гидроаккумулятора 7 до необходимой величины давления под контролем манометра 13. Соединение штоковых полостей гидроцилиндров с фильтром 16 предохраняет их от попадания образивных частиц из окружающей среды.

Таким образом, использование предлагаемого ковша экскаватора, обеспечивает увеличение производительности за счет уменьшения потерь материала во время набора и перемещения к месту разгрузки. Одновременно повышается надежность и безопасность применения ковша в реальных эксплуатационных условиях, путем безусловной блокировки закрытого днища.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОВШ СКРЕПЕРА | 2019 |

|

RU2709577C1 |

| Гидропривод стрелы погрузчика | 2021 |

|

RU2769209C1 |

| Скрепер | 2022 |

|

RU2798444C1 |

| ВЫЕМОЧНО-ПОГРУЗОЧНАЯ МАШИНА | 2019 |

|

RU2729766C1 |

| МАШИНА ДЛЯ РАЗРАБОТКИ ГОРНЫХ ПОРОД | 2019 |

|

RU2729656C1 |

| Гидропривод стрелового рабочего оборудования землеройной машины | 2022 |

|

RU2806779C2 |

| Рабочий орган экскаватора-драглайна | 2022 |

|

RU2798186C1 |

| Грейфер гидравлический | 2023 |

|

RU2834376C2 |

| Система управления догружающего устройства скрепера | 2021 |

|

RU2761274C1 |

| ЭКСКАВАТОР ДЛЯ ВСКРЫТИЯ ТРУБОПРОВОДОВ | 2019 |

|

RU2729632C1 |

Изобретение относится к горнодобывающей технике и может быть использовано в экскаваторах. Ковш экскаватора, содержащий переднюю, заднюю и боковые стенки, откидное днище, шарнирно соединенное с задней стенкой, и механизм открывания откидного днища в виде гидроцилиндров, поршневые полости которых сообщены через гидродроссель с гидроаккумулятором, включающий управляемый гидроклапан, редукционный гидроклапан и обратный гидроклапан, причем в гидролинию, соединяющую поршневые полости гидроцилиндров с гидроаккумулятором, установлен управляемый гидроклапан, имеющий орган управления с грузом и выполненный с возможностью открытия только при горизонтальном положении днища ковша, при этом в гидролинию между управляемым гидроклапаном и гидроаккумулятором установлены параллельно регулируемый гидродроссель и обратный гидроклапан, а к гидроаккумулятору присоединен входом обратный гидроклапан и редукционный гидроклапан. Технический результат заключается в повышении производительности, надежности и безопасности при выполнении работ экскаватором. 1 з.п. ф-лы, 1 ил.

1. Ковш экскаватора, содержащий переднюю, заднюю и боковые стенки, откидное днище, шарнирно соединенное с задней стенкой, и механизм открывания откидного днища в виде гидроцилиндров, поршневые полости которых сообщены через гидродроссель с гидроаккумулятором, отличающийся тем, что он снабжен управляемым гидроклапаном, редукционным гидроклапаном и обратным гидроклапаном, причем в гидролинию, соединяющую поршневые полости гидроцилиндров с гидроаккумулятором, установлен управляемый гидроклапан, имеющий орган управления с грузом и выполненный с возможностью открытия только при горизонтальном положении днища ковша, при этом в гидролинию между управляемым гидроклапаном и гидроаккумулятором установлены параллельно регулируемый гидродроссель и обратный гидроклапан, а к гидроаккумулятору присоединен входом обратный гидроклапан и редукционный гидроклапан.

2. Ковш экскаватора по п. 1, отличающийся тем, что штоковые полости гидроцилиндров сообщены с окружающей средой через фильтр.

| Ковш экскаватора | 1989 |

|

SU1666647A1 |

| КОВШ ЭКСКАВАТОРА | 1991 |

|

RU2018572C1 |

| Гидравлический экскаватор для образования траншей под защитой тиксотропного раствора | 1987 |

|

SU1461841A1 |

| Гидропривод рабочего оборудования фронтального погрузчика | 1987 |

|

SU1726674A1 |

| Гидропривод управления рабочим оборудованием гидравлического экскаватора | 1988 |

|

SU1546574A1 |

| US 20140165432 A1, 19.06.2014. | |||

Авторы

Даты

2019-11-05—Публикация

2019-03-28—Подача