УРОВЕНЬ ТЕХНИКИ

Ультразвуковые каверномеры для непрерывного каротажа во время бурения часто встраиваются в колонны бурильных труб для определения формы и диаметров стволов скважин, в которых они размещаются. Эти каверномеры в большинстве случаев используют ультразвуковые измерительные преобразователи, которые излучают ультразвуковые волны в направлении стенки ствола скважины, а отраженные волны принимаются тем же самым преобразователем, выполненными в эхо-импульсной конфигурации, или, в соответствии с другим вариантом, другими ультразвуковыми преобразователями или датчиками, выполненными в раздельно-совмещенной конфигурации. Собранные данные в дальнейшем используются для различных целей, например, для получения изображений стенки ствола скважины. Ультразвуковые каверномеры могут быть размещены для этих и других целей в самых разных условиях проведения бурильных работ и эксплуатации кабеля для работы с внутрискважинным инструментом.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

В соответствии с этим в графических материалах и в последующем описании раскрыты системы и технические способы для определения параметров ствола скважины с использованием ультразвуковых и микрорезистивных каверномеров.

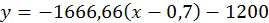

На фиг. 1 проиллюстрировано схематическое изображение условий проведения непрерывного каротажа во время бурения (КВБ).

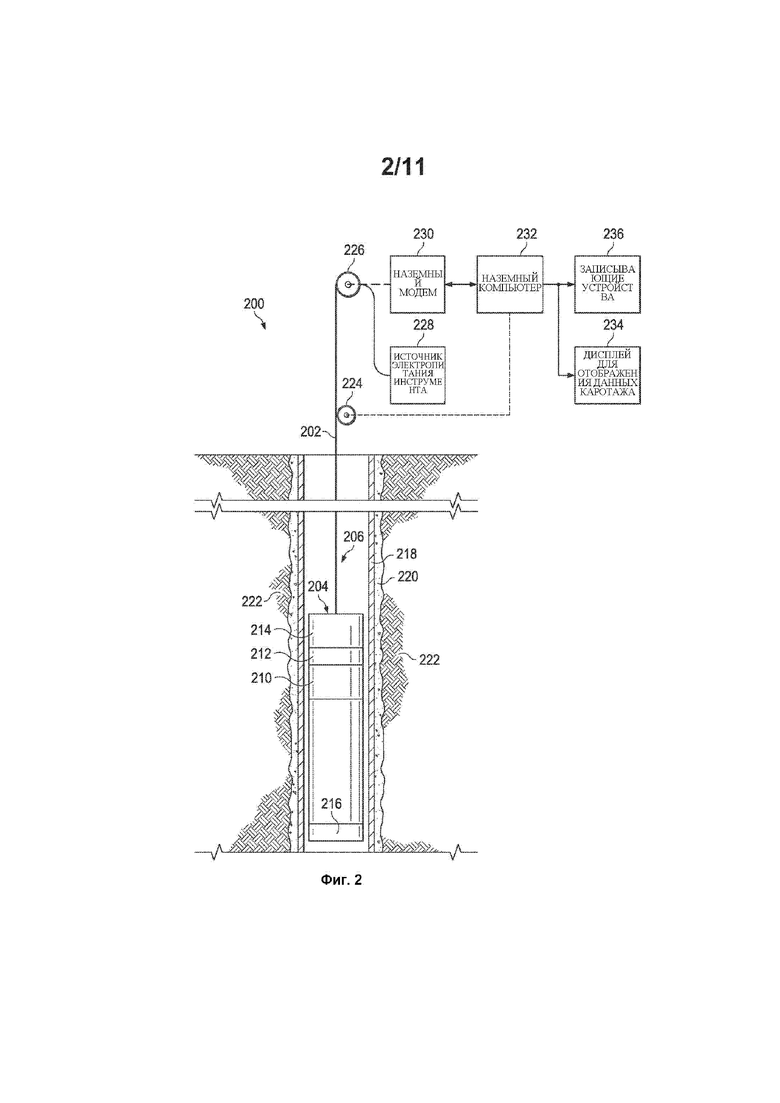

На фиг. 2 проиллюстрировано схематическое изображение условий эксплуатации кабеля для работы с внутрискважинным инструментом.

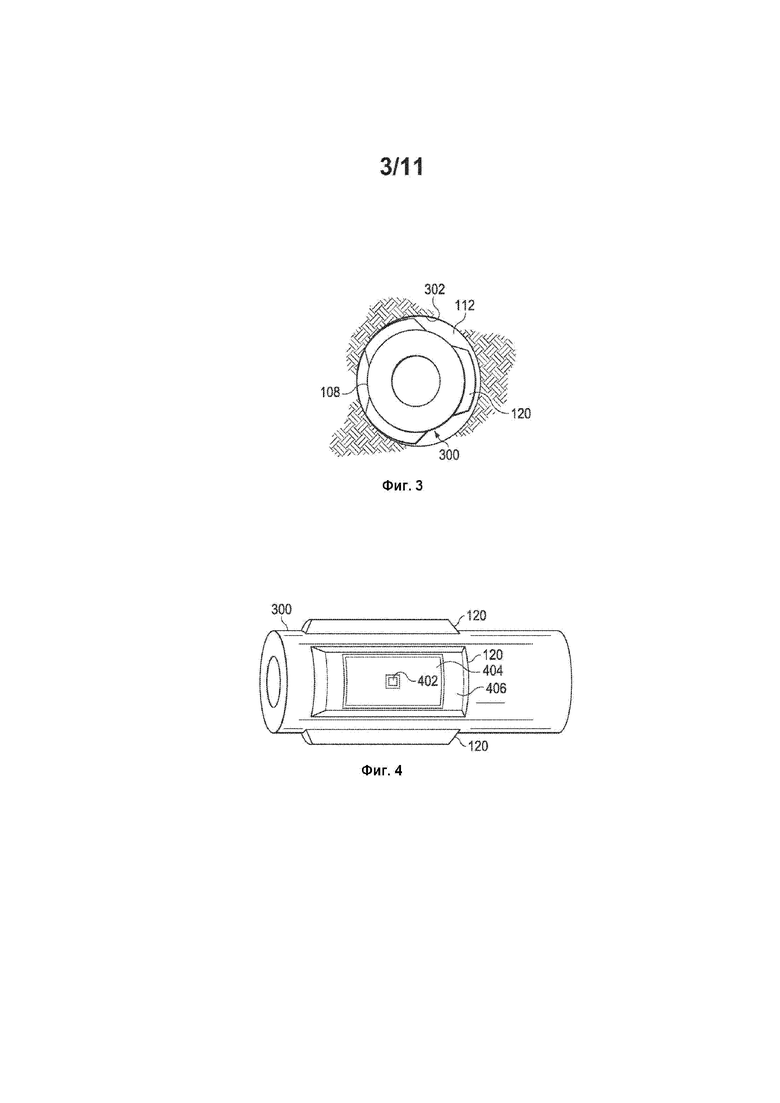

На фиг. 3 проиллюстрирован вид в поперечном разрезе микрорезистивного каверномера внутри ствола скважины.

На фиг. 4 проиллюстрирован вид в перспективе микрорезистивного каверномера.

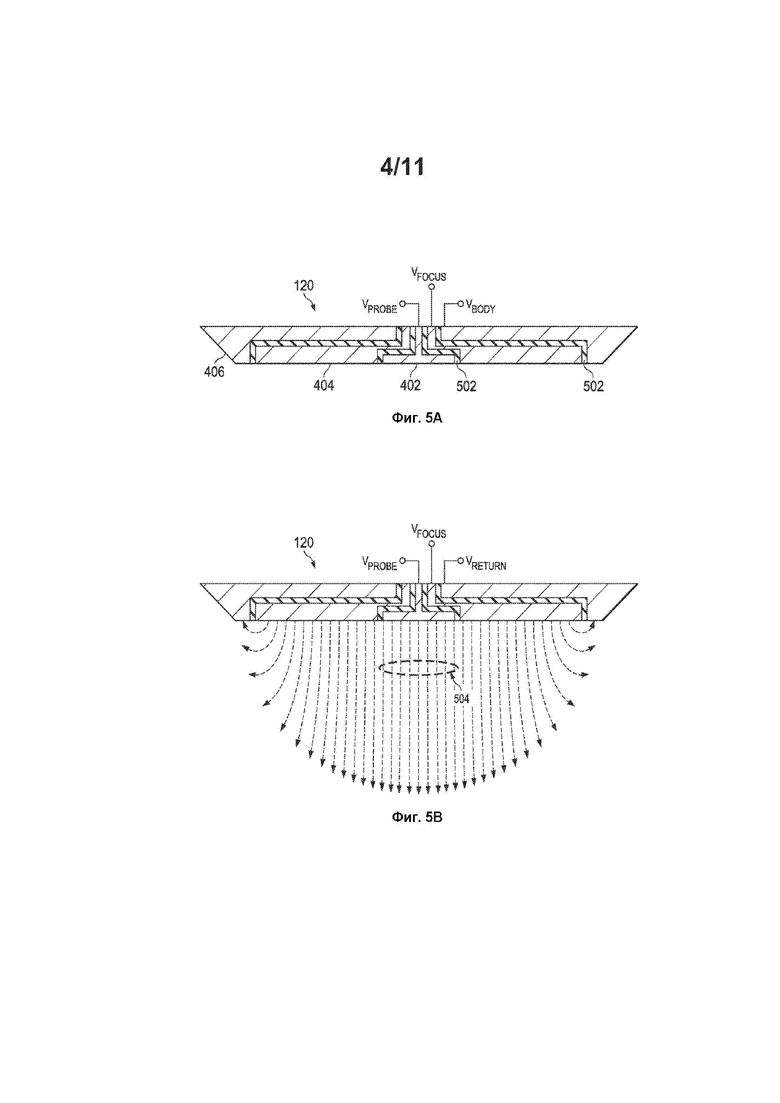

На фиг. 5А проиллюстрирован вид в поперечном разрезе стабилизатора.

На фиг. 5B проиллюстрирован вид в поперечном разрезе поля совокупности линий электрического потока.

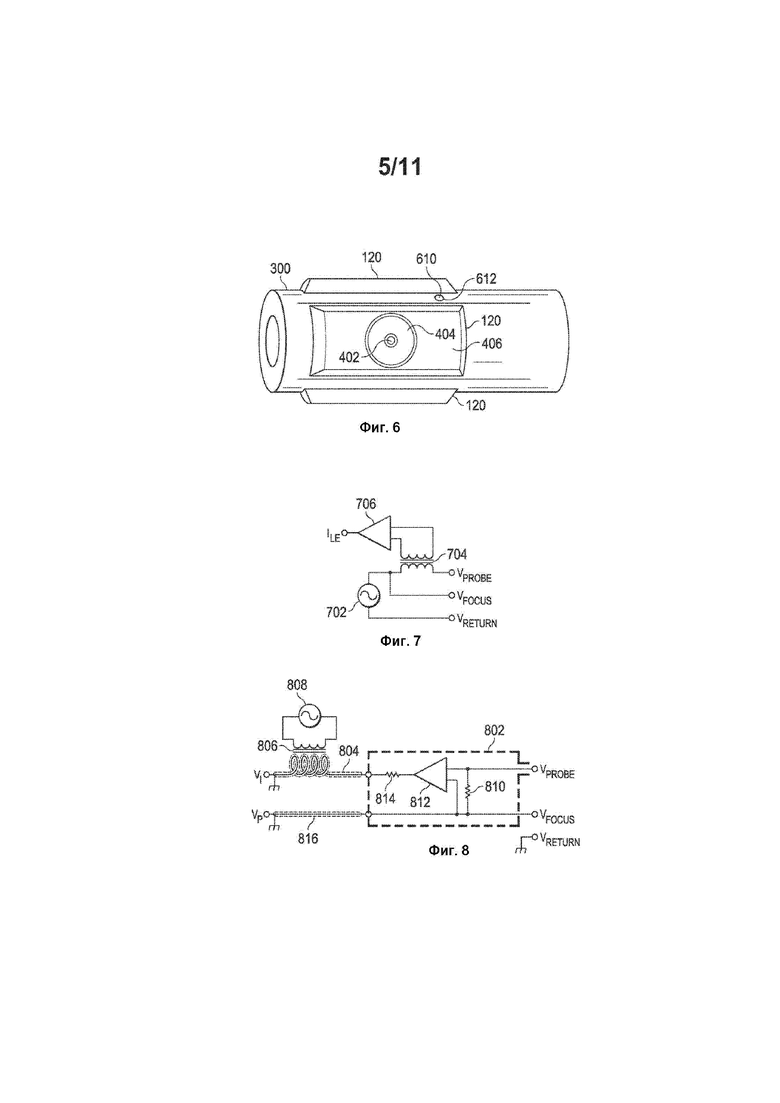

На фиг. 6 проиллюстрирован вид в перспективе микрорезистивного каверномера.

На фиг. 7 проиллюстрировано графическое изображение управляющей схемы.

На фиг. 8 проиллюстрирована принципиальная схема блока измерения кажущегося электрического удельного сопротивления пласта.

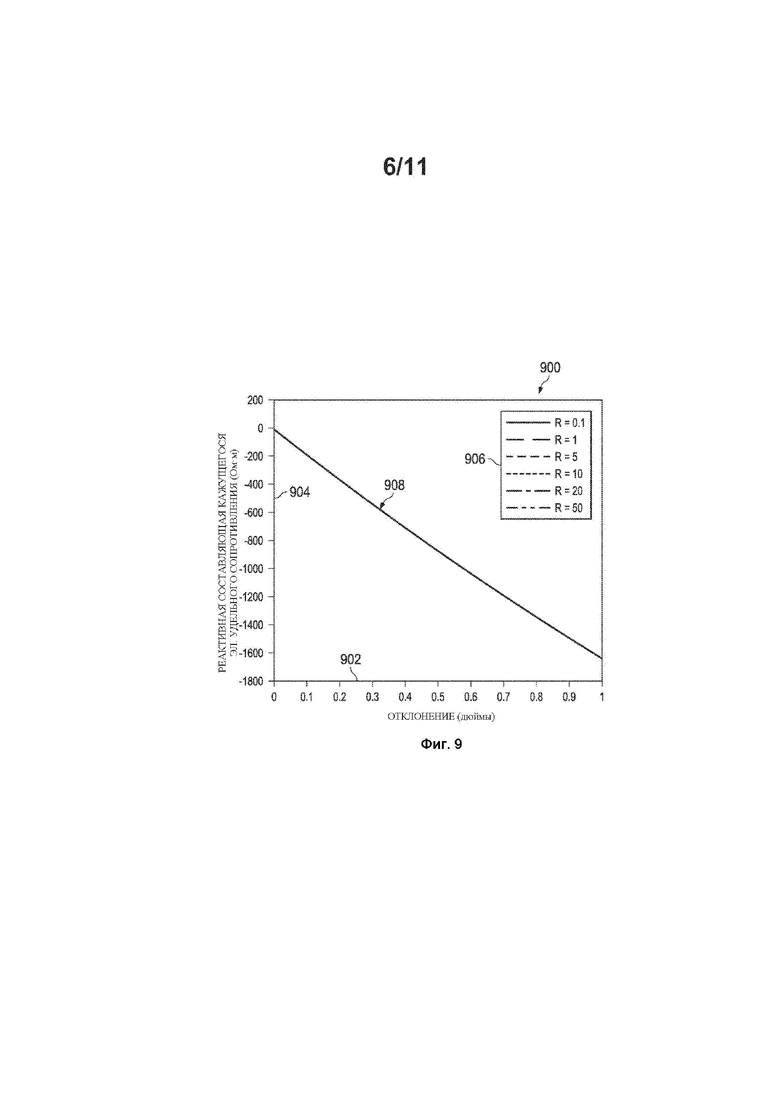

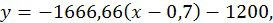

На фиг. 9 проиллюстрирован график, представляющий собой модель для числовых расчётов, применяемую для определения величин отклонений от стенки ствола скважины.

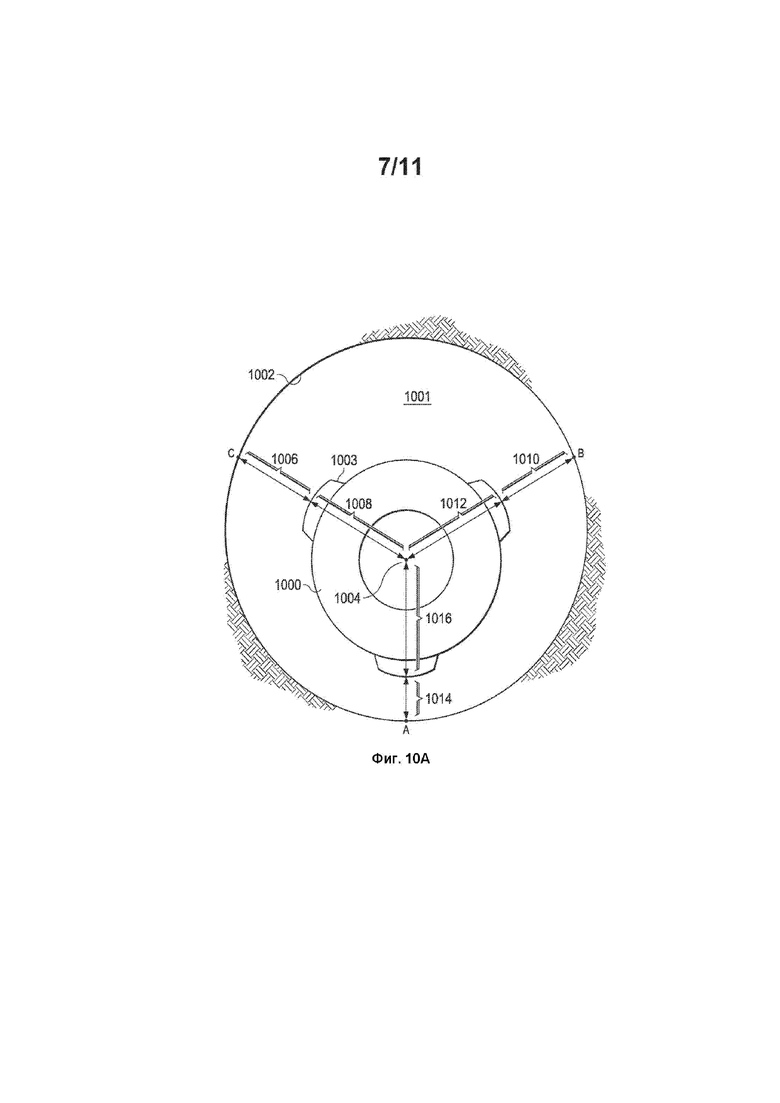

На фиг. 10A проиллюстрирован один из видов в поперечном разрезе микрорезистивного каверномера, расположенного внутри ствола скважины.

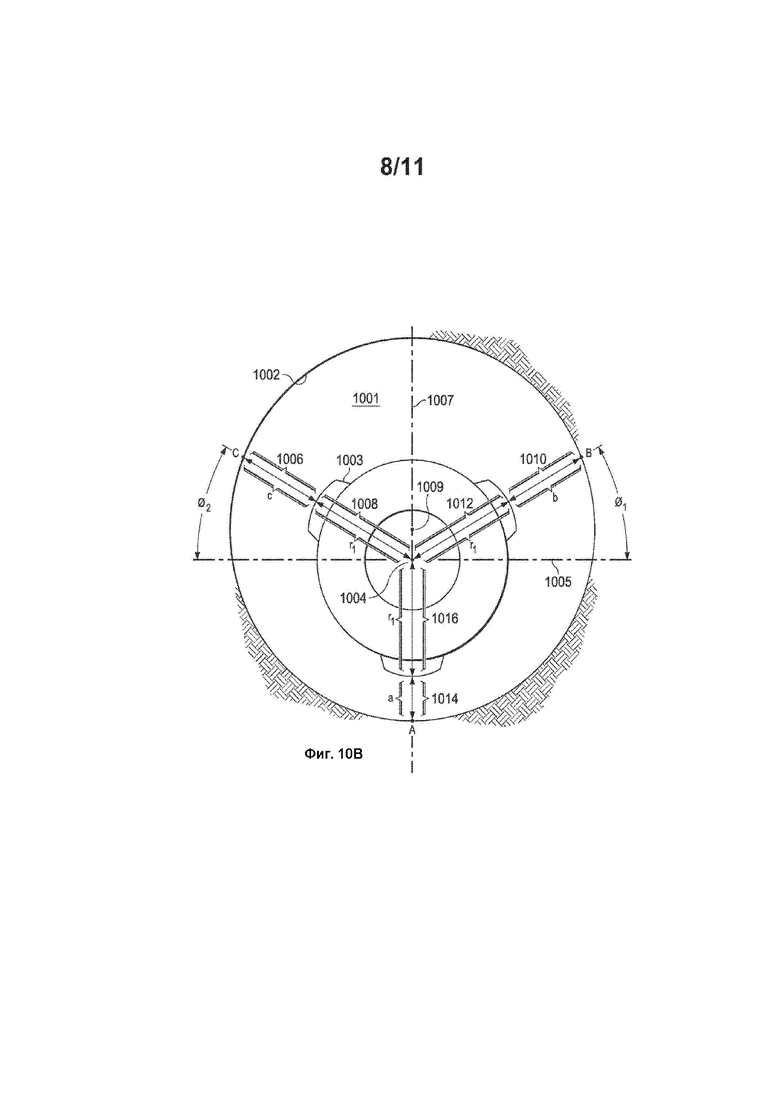

На фиг. 10B проиллюстрирован один из видов в поперечном разрезе микрорезистивного каверномера, расположенного внутри ствола скважины.

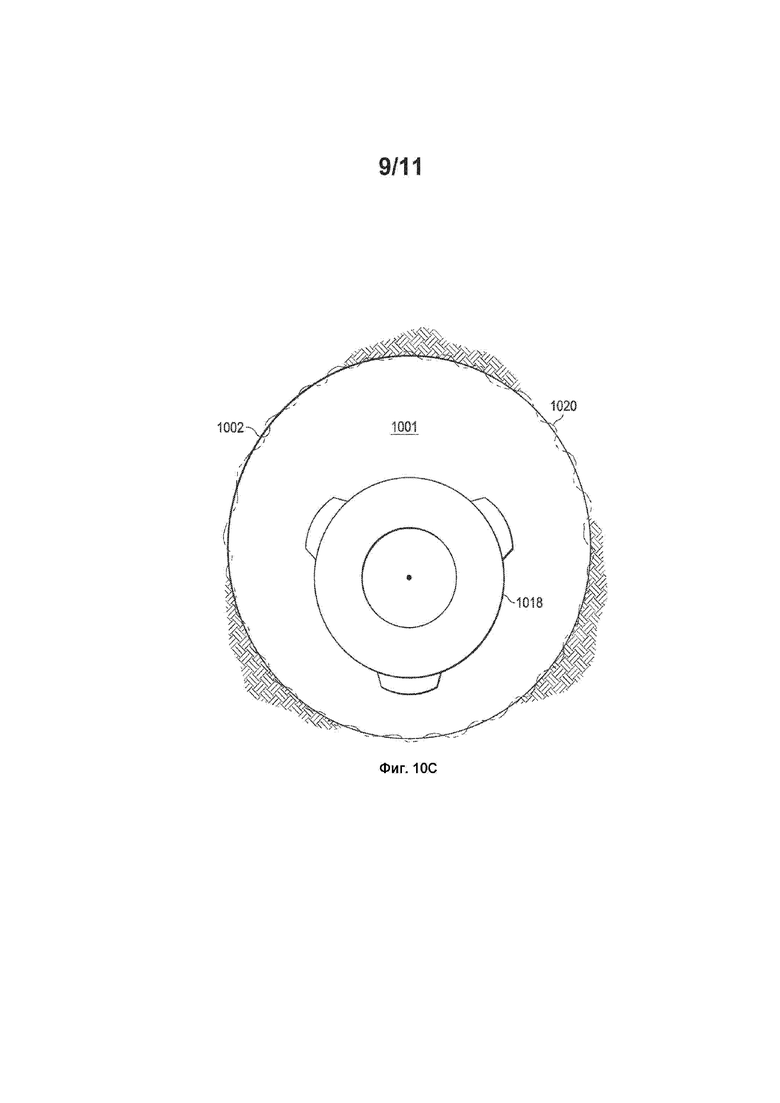

На фиг. 10C проиллюстрирован вид в поперечном разрезе стенки ствола скважины с соответствующим шероховатым профилем.

На фиг. 11 проиллюстрирован вид в поперечном разрезе ультразвукового каверномера внутри ствола скважины.

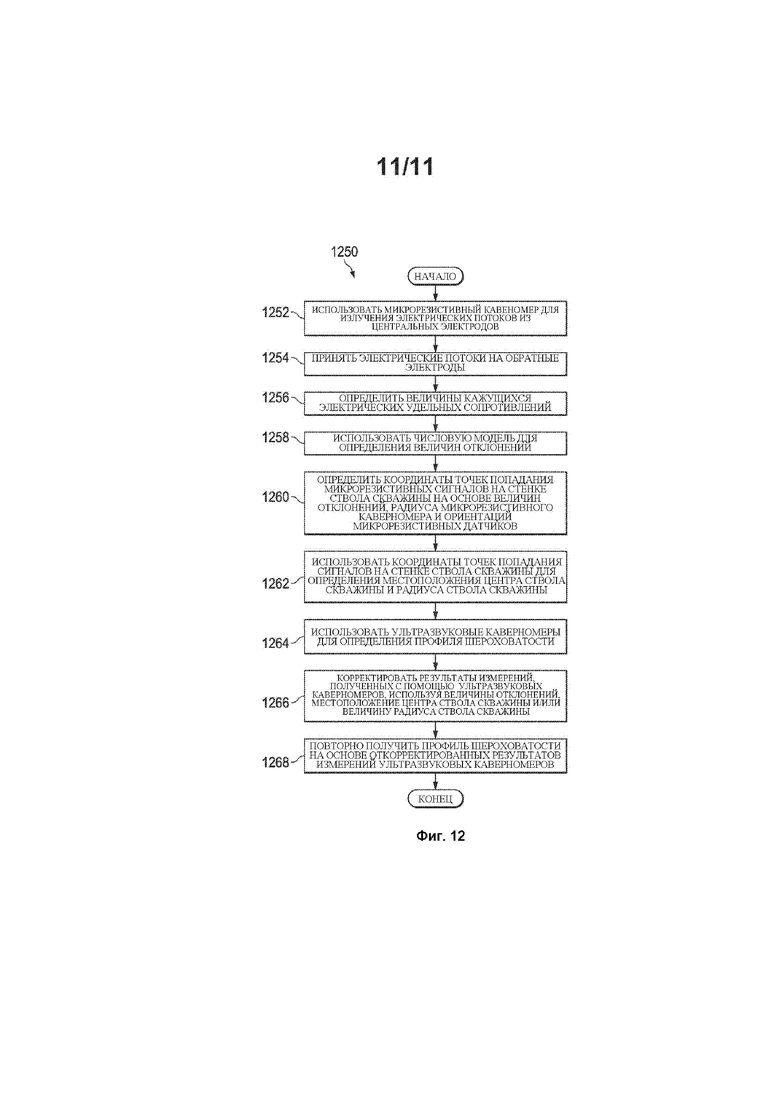

На фиг. 12 проиллюстрирована блок-схема последовательности операций способа определения параметров ствола скважины с использованием ультразвуковых и микрорезистивных каверномеров.

Следует понимать, однако, что конкретные варианты осуществления настоящего изобретения, приведенные в графических материалах, и их подробное описание не ограничивают собой рамки раскрытия изобретения. Наоборот, они предоставляют специалисту со средним уровнем знаний в данной области основу для определения других возможных форм, эквивалентов и модификаций, которые входят вместе с одним или большим количеством приведенных вариантов осуществления настоящего изобретения в объем патентной охраны изобретения, определяемый прилагаемой формулой изобретения.

ПОДРОБНОЕ ОПИСАНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Микрорезистивные каверномеры, даже больше чем ультразвуковые каверномеры, особенно хорошо подходят для применения в стволах скважин, в которых используются тяжелые буровые растворы на нефтяной основе в связи с тем, что такие буровые растворы существенно не ослабляют токи смещения, вызванные микрорезистивным каверномером. В соответствии с этим в данном документе раскрыты варианты осуществления микрорезистивного каверномера для определения расстояний ("величин отклонений") между микрорезистивным каверномером и стенкой ствола скважины. Раскрытые варианты осуществления настоящего изобретения используют величины отклонений наряду с величиной радиуса каверномера (включающего в себя ширину стабилизаторов, на которых могут быть установлены датчики микросопротивления) и ориентациями датчиков микросопротивления для определения координат точек на стенке ствола скважины, по отношению к центру микрорезистивного каверномера, по которым попадали вызванные каверномером микрорезистивные сигналы. Координаты этих точек в дальнейшем используются для математического определения центра ствола скважины и радиуса ствола скважины. В то время как радиус ствола скважины и местоположение центра ствола скважины по отношению к центру каверномера сами по себе являются полезными величинами, местоположение центра каверномера по отношению к центру ствола скважины эффективным образом указывает на местоположение каверномера внутри ствола скважины. В связи с этим величина радиуса ствола скважины, местоположение каверномера в стволе скважины и/или величины отклонений могут быть использованы для корректировки ультразвукового отображения контуров стенки ствола скважины (то есть профиля шероховатости) в тех случаях, когда бурильная колонна или зонд, на котором установлены микрорезистивные и ультразвуковые каверномеры, не расположены по центру в стволе скважины на глубине, где проводятся измерения с использованием ультразвукового каверномера. Эти и связанные с ними технические способы более подробно описаны ниже.

На фиг. 1 проиллюстрировано схематическое изображение условий 100 проведения непрерывного каротажа во время бурения (КВБ). Условия 100 проведения бурения представляют собой буровую платформу 102, на которой установлена буровая вышка 104, содержащая талевый блок 106 для подъема и опускания колонны 108 бурильных труб. Верхний привод 110 поддерживает и вращает бурильную колонну 108 по мере ее опускания в ствол скважины 112. Вращение бурильной колонны самой по себе или в сочетании с работой забойного двигателя вращает буровое долото 114 для удлинения ствола скважины 112. Буровое долото 114 является одним из компонентов компоновки низа бурильной колонны (КНБК) 116, которое может дополнительно включать в себя вращающуюся систему управляемого роторного бурения УРБ (RSS) 118 и стабилизатор 120 (или какую-нибудь другую форму узла управления) вместе с утяжелёнными бурильными трубами и каротажной аппаратурой. Стабилизатор 120 может быть удобным местом для установки определенных типов измерительного оборудования — в частности, датчиков микрорезистивного каверномера, описанного в данном документе. Насос 122 обеспечивает циркуляцию буровой жидкости (например, не проводящего электрический ток бурового раствора на нефтяной основе) через питающую трубу к верхнему силовому приводу 110, далее вниз через внутреннее пространство бурильной колонны 108 и через проходные отверстия в буровом долоте 114, а затем обратно на земную поверхность по затрубному пространству вокруг бурильной колонны 108 в сточную емкость 124. Буровой раствор переносит образцы пород, например, обломки выбуренной породы, из ствола скважины 112 внутрь сточной емкости 124 и способствует сохранению целостности ствола скважины. Образцы пород могут быть извлечены из бурового раствора в любое подходящее время и в любом подходящем месте, например, из сточной емкости 124. После этого образцы пород могут быть проанализированы в соответствующей лаборатории на земной поверхности или на другом объекте (намеренно не показаны). В процессе бурения верхняя часть ствола скважины 112 может быть стабилизирована колонной 113 обсадных труб, в то время как нижняя часть ствола скважины 112 остается открытой (необсаженной).

Утяжеленные бурильные трубы в КНБК 116 в большинстве случаев представляют собой секции толстостенных труб, которые обеспечивают массу и жесткость для процесса бурения. Толстые стенки труб также являются удобными местами для установки каротажной аппаратуры, которая измеряет характеристики условий в стволе скважины, различные параметры бурения и характеристики пластов, пройденных стволом скважины. КНБК 116 в большинстве случаев дополнительно содержит устройство для навигации, имеющее инструменты для измерения ориентации устройства (например, многокомпонентные магнитометры и акселерометры), и управляющий элемент буровой колонны с телеметрическим передатчиком и телеметрическим приемником. Управляющий элемент буровой колонны содержит один или большее количество процессоров, которые координируют работу различной каротажной аппаратуры, механизмов управления и буровых двигателей в соответствии с командами, получаемыми с земной поверхности, и по мере необходимости он обеспечивает поток телеметрических данных на земную поверхность для передачи соответствующих результатов измерений и информации о текущем состоянии. Соответствующие телеметрический передатчик и телеметрический приемник расположены на буровой платформе 102 или около нее для создания завершенной линии передачи-приёма телеметрических данных. Один из типов телеметрической связи основан на регулировании потока буровой жидкости для создания импульсов давления, которые распространяются вдоль бурильной колонны («телеизмерения пульсации бурового раствора» или MPT), тем не менее подходящими являются и другие известные методы телеметрии. Значительная часть данных, полученных управляющим элементом, может храниться в запоминающем устройстве для последующего извлечения, например, когда КНБК 116 физически возвращается на земную поверхность.

Микрорезистивный каверномер или ультразвуковой каверномер для КВБ могут быть интегрированы в КНБК 116 или установлены на стабилизатор(ы) 120. В предпочтительных вариантах осуществления настоящего изобретения в микрорезистивном каверномере используются датчики, которые устанавливаются заподлицо с обращенными к стенкам поверхностями стабилизаторов 120, как более подробно рассмотрено ниже. В некоторых таких вариантах осуществления настоящего изобретения преобразователи (включая датчики) ультразвукового каверномера располагаются внутри самой бурильной колонны (в отличие от стабилизаторов 120), как это в свою очередь описано ниже. По меньшей мере в некоторых вариантах осуществления настоящего изобретения датчики ультразвукового каверномера и датчики микрорезистивного каверномера ориентированы аналогичным образом, например, они совпадают по азимуту друг с другом. В то время как буровая колонка 114 при прохождении через пласты удлиняет ствол скважины, каверномер(ы) вращается и собирает данные микрорезистивных и/или ультразвуковых измерений. Процессор или группа процессоров, которые могут быть размещены в управляющем элементе в бурильной колонне внутри одного или большего количества каверномеров, в других местах бурильной колонны, на земной поверхности или распределены между упомянутыми выше положениями и/или другими положениями, связывает данные измерений каверномеров с данными измерений положения и ориентации инструмента и обрабатывает измерения, как это описано ниже. Результаты измерений могут храниться во встроенном запоминающем устройстве и/или передаваться на земную поверхность. Все описанные в данном документе процессоры работают в соответствии с выполняемыми командами, которые хранятся на машиночитаемом носителе, который доступен для одного или большего количества процессоров (например, в модуле памяти). Машиночитаемый носитель может храниться в том же самом месте, что и процессор(ы), имеющий доступ к носителю (например, внутри каверномера). В соответствии с другим вариантом этот носитель может использовать такую распределенную структуру, при которой разные части носителя располагаются отдельно. В некоторых вариантах осуществления настоящего изобретения носитель может быть расположен отдельно от одного или большего количества процессоров, имеющих доступ к носителю, например, процессор может быть расположен внутри зонда и может иметь доступ посредством проводной линии к носителю, хранящему выполняемую программу на земной поверхности. Один или большее количество процессоров, которые называются «связанными с» устройством, например, с каверномером, могут быть частично или полностью размещены внутри этого устройства. Кроме того, термин «связанный с» не обязательно означает прямую, физическую связь; два устройства, которые «соединены» друг с другом, могут быть связаны косвенно через одно или большее количество промежуточных устройств.

Интерфейс 126 на земной поверхности служит в качестве центра для установления связи через линию передачи-приёма телеметрических данных и для установления связи с различными датчиками и механизмами управления на платформе 102. Блок обработки данных (показанный на фиг. 1 как планшетный компьютер 128) связывается с интерфейсом 126 на земной поверхности через проводную или беспроводную линию связи 130, собирая и обрабатывая данные измерений для получения геологических разрезов скважины и других визуальных представлений полученных данных для облегчения их анализа пользователем. Блок обработки данных может принимать много пригодных для этой цели форм, включая указанные одно или большее количество из: встроенного процессора, настольного компьютера, портативного компьютера, центрального процессора и виртуального компьютера в облачной среде. В каждом случае программное обеспечение на непереходном носителе информации может настроить блок обработки данных для выполнения требуемой обработки и формирования изображения на экране дисплея. Блок обработки данных может также содержать запоминающее устройство для хранения, например, данных, полученных от инструментов в КНБК 116 посредством телеизмерений пульсации бурового раствора или любого другого подходящего способа связи. Объем настоящего раскрытия изобретения не ограничивается этими частными примерами блоков обработки данных.

Несмотря на то, что различные варианты осуществления настоящего изобретения описаны ниже в контексте применения для бурения, описанные способы также могут применяться в практике проводной связи. На фиг. 2 проиллюстрировано схематическое изображение условий эксплуатации 200 кабеля для работы с внутрискважинным инструментом. На каротажном кабеле 202 подвешен зонд 204 в стволе скважины 206. Ствол скважины 206 бурится при помощи бурового долота на бурильной колонне и в дальнейшем крепится обсадными трубами 218 и затрубным пространством 220, которое содержит, например, цемент. Скважина 206 может иметь любую глубину, а длина каротажного кабеля 202 является достаточной для глубины ствола 206 скважины. Ствол скважины 206 может содержать жидкость, такую как буровой раствор на нефтяной основе. Зонд 204, как правило, содержит защитную оболочку или корпус, который является непроницаемым для жидкостей и устойчивым к давлению, и который позволяет крепить и защищать оборудование внутри зонда во время его спуска. Зонд 204 содержит в себе один или большее количество каротажных инструментов, которые генерируют данные, полезные при анализе ствола скважины 206 или при определении различных свойств материалов бурового раствора и пласта 222, в котором расположен ствол 206 скважины, таких как микрорезистивный или ультразвуковой каверномер 216. Зонд 204 может также содержать несколько передатчиков и приемников (например, акустических и/или электромагнитных) и их антенны. Выходные потоки данных из каротажных инструментов могут быть переданы в мультиплексор 212, смонтированный внутри зонда 204. Зонд 204 может содержать блок 214 передачи данных, имеющий устройство связи по восходящей линии связи из ствола скважины на земную поверхность, устройство связи по нисходящей линии связи от земной поверхности в ствол скважины, передатчик данных и приемник данных.

Система 200 каротажа содержит в своём составе каротажный ролик 224, который используется для направления каротажного кабеля 202 в ствол скважины 206. Кабель 202 намотан на кабельную катушку 226 или на кабельный барабан для хранения. Кабель 202 соединяется с зондом 204 и сматывается или наматывается для спуска или подъема зонда 204 в стволе скважины 206. Жилы кабеля 202 соединяются с расположенным на поверхности земли оборудованием, которое может включать в себя источник питания 228 постоянного тока для подачи энергии на устройство электропитания 210 инструмента, наземный блок передачи данных 230, имеющий устройство связи по восходящей линии связи, устройство связи по нисходящей линии связи, передатчик данных, а также приемник данных, наземный компьютер 232, дисплей 234 для отображения данных каротажа и одно или большее количество записывающих устройств 236. Каротажный ролик 224 может быть подсоединен с помощью подходящего средства к вводу наземного компьютера 232 для обеспечения информацией об измерении глубины нахождения зонда. Наземный компьютер 232 содержит один или большее количество процессоров и имеет доступ к программному обеспечению (к примеру, хранящемуся на любом подходящем машиночитаемом носителе, размещенном внутри компьютера 232 или соединенном с ним) и/или к входным интерфейсам, которые дают возможность компьютеру 232 осуществлять с помощью чего-либо или самостоятельно один или большее количество способов и технических приемов, описанных в данном документе. Компьютер 232 может предусматривать выход для дисплея 234 для визуального отображения данных каротажа и выход для записывающего устройства 236. В некоторых вариантах осуществления настоящего изобретения один или большее количество процессоров, с помощью которых осуществляют описанные в настоящем документе способы, расположены внутри зонда или на поверхности, а в некоторых вариантах осуществления настоящего изобретения один или большее количество процессоров, которые осуществляют эти способы, распределены между зондом, земной поверхностью и/или другим местами. Система 200 каротажа, контролируемого с поверхности, может собирать данные в зависимости от глубины. Записывающее устройство 236 встроено в систему для регистрации собранных данных как функции от глубины в стволе скважины 206.

Как кратко указано выше, в некоторых вариантах осуществления настоящего изобретения один или большее количество процессоров и запоминающее устройство (к примеру, любой подходящий машиночитаемый носитель) могут быть расположены в скважине внутри зонда 204 и могут использоваться либо вместо наземного компьютера 232, либо в дополнение к компьютеру 232. В таких вариантах осуществления настоящего изобретения запоминающее устройство, размещенное внутри зонда 204, хранит данные (такие как данные, полученные из описанных в данном документе каротажных работ), которые могут быть загружены и обработаны с использованием расположенного на поверхности земли компьютера 232, как только зонд 204 поднят на поверхность (например, при использовании системы транспортирования скважинных инструментов «Slickline»). В некоторых вариантах осуществления настоящего изобретения один или большее количество процессоров, расположенных внутри зонда 204, могут обрабатывать, как описано в данном документе, по меньшей мере некоторые из данных, хранящихся на запоминающем устройстве внутри зонда 204, прежде чем зонд 204 поднимается на поверхность земли. В связи с тем, что многие из вариантов осуществления настоящего изобретения, описанные в данном документе, включают в себя использование как микрорезистивных, так и ультразвуковых каверномеров для выполнения измерений характеристик бурового раствора и/или стенки скважины на одной и той же глубине, бурильная колонна и/или зонд по мере необходимости могут перемещаться вверх или вниз для облегчения таких измерений на тех же самых глубинах.

На фиг. 3 проиллюстрирован вид в поперечном разрезе микрорезистивного каверномера (или “инструмента”) 300 для КВБ, установленного на бурильной колонне 108 в стволе скважины 112. Три стабилизатора 120 удерживают бурильную колонну и каверномер вблизи центра ствола скважины и таким образом сводят к минимуму величины отклонений между обращенными к стенке ствола скважины поверхностями стабилизаторов 120 и стенкой 302 ствола скважины. (Используемый в настоящем документе термин «каверномер» относится к инструменту, используемому для выполнения описанных в данном документе микрорезистивных и ультразвуковых измерений, включая преобразователи с сопутствующими датчиками, электродами, схемами, соединениями и тому подобное. Каверномеры устанавливаются на или в КНБК и стабилизаторах, расположенных в непосредственной близости от КНБК. В данном раскрытии настоящего изобретения каверномеры в большинстве случаев описываются в контексте бурильных колонн, но специалист в данной области техники поймет, как с таким же успехом реализовать на практике каверномеры в зондах на кабеле). По меньшей мере в некоторых вариантах осуществления настоящего изобретения стабилизаторы 120 расположены с равными интервалами по окружности бурильной колонны (например, разнесены на 120 градусов друг от друга в случае трех стабилизаторов). Стабилизаторы 120 не обязательно удерживают бурильную колонну точно в центре ствола скважины в течение всего времени. По мере того, как бурильная колонна вращается и продвигается вглубь скважины со скоростью бурения, каждая контактирующая поверхность будет прослеживать спиральную траекторию на всем протяжении стенки ствола скважины. Датчики ориентации внутри бурильной колонны могут использоваться для сопоставления результатов измерений (например, результатов измерений кажущегося электрического удельного сопротивления) с положениями датчиков на всем протяжении стенки ствола скважины. Один или большее количество процессоров собирают результаты измерений параметров внешней скважинной среды (например, измерения кажущегося электрического удельного сопротивления), результаты измерений ориентации (азимута) и результаты измерений положения бурильной колонны и обрабатывают собранные результаты измерений, как описано ниже.

На фиг. 4 проиллюстрирован вид в перспективе микрорезистивного каверномера 300. Каверномер 300 содержит утяжеленную бурильную трубу бурильной колонны (например, толстостенный стальной трубчатый элемент), имеющий два или большее количество равноудаленных стабилизаторов 120, которые служат для уравнивания величин отклонений между контактирующей поверхностью (поверхностями) каверномера и стенкой ствола скважины. Как проиллюстрировано на фиг. 4, контактирующая поверхность содержит центральный электрод 402, окруженный фокусирующим электродом 404, который, в свою очередь, окружен обратным электродом 406. Как проиллюстрировано, контактирующая поверхность расположена на обращенной к стенке ствола скважины поверхности стабилизатора 120. В иллюстративном варианте осуществления настоящего изобретения центральный электрод 402 представляет собой квадрат размером приблизительно один дюйм (2,54 см) в ширину. Ширина изоляционных зазоров на поверхности датчика составляет не более чем 0,2 дюйма (0,51 см). Фокусирующий электрод 404 имеет прямоугольную форму с шириной приблизительно 6 дюймов (15 см) и высотой приблизительно 12 дюймов (30,5 см). Потенциал фокусирующего электрода 404 поддерживается в основном на том же самом уровне, что и потенциал центрального электрода 402 для того, чтобы направлять измерительные электрические потоки глубже в пласт. Основной корпус каверномера 300 служит в качестве обратного электрода 406, но в то же время обратный электрод не должен быть сколько-нибудь больше (в том, что касается площади поверхности), чем фокусирующий электрод 404. Из сказанного следует что, к примеру, кольцевой электрод в форме прямоугольника, имеющий размеры около 10 × 16 дюймов (25 × 40 см), подойдет для проиллюстрированного каверномера. Каверномер не является ограниченным наличием квадратных или прямоугольных электродов. Также могут применяться кольцевые или эллиптические электроды. Кроме того, размеры могут быть также отрегулированы для того, чтобы обеспечить оптимальное соотношение разрешающей способности измерительного прибора с допуском на более значительные величины отклонений.

На фиг. 4 проиллюстрирован обратный электрод 406, полностью окружающий фокусирующий электрод 404. Тем не менее, можно достичь такого же качества измерений с зазорами в обратном электроде 406 при условии, что обратный электрод 406 в основном окружает фокусирующий электрод 404. В этом контексте термин «в основном» означает, что каждый зазор занимает менее чем 30 градусов дуги, если измерять от центра центрального электрода 402. Точно так же фокусирующий электрод 404 должен практически окружать центральный электрод 402.

На фиг. 5А проиллюстрирован вид в поперечном разрезе стабилизатора 120, показывающий слои изоляционного материала 502, отделяющие центральный электрод 402 от фокусирующего электрода 404, и отделяющие фокусирующий электрод 404 от обратного электрода 406. В некоторых вариантах осуществления настоящего изобретения электроды изготовлены из стали, хотя могут использоваться другие проводящие материалы при условии, что они являются достаточно износоустойчивыми, чтобы выдерживать суровые условия проведения бурильных работ. В иллюстративных вариантах осуществления настоящего изобретения для образования изоляционных слоев используется материал полиэфирэфиркетон (ПЭЭК), но также могут использоваться и другие изоляционные материалы. В связи с тем, что потенциал фокусирующего электрода поддерживается в основном на том же самом уровне, что и потенциал центрального электрода, толщина изоляционных слоев может быть сведена к минимуму без чрезмерной заботы о емкостной связи между центральным электродом и обратным электродом. В стенке утяжелённой бурильной трубы под стабилизатором 120 может быть расположено гнездо для закрепления компоновки схемы датчика (которая описана ниже применительно к фиг. 7 и 8).

На фиг. 5B проиллюстрирован вид в поперечном разрезе поля совокупности линий переменного электрического потока, который демонстрирует назначение фокусирующего электрода 404. Фокусирующий электрод 404 изолирует центральный электрод от неоднородностей в электрическом поле, заставляя электрические силовые линии 504, выходящие из центрального электрода, проходить через зазор, заполненный буровым раствором, и поступать в пласт под прямым углом к поверхности центрального электрода. Иначе говоря, рассеивание электрического потока, вызванное зазором, заполненным буровым раствором, сильно ограничено в области вблизи центрального электрода, тем самым предотвращая потерю разрешающей способности. В связи с тем, что поток переменного электрического тока от центрального электрода 402 наиболее сильно концентрируется в непосредственной близости от центрального электрода, кажущееся электрическое удельное сопротивление пласта в этой области доминирует в измерении. Форма области измерения дополнительно контролируется путем размещения обратного электрода 406, непосредственно примыкающего к фокусирующему электроду 404.

На фиг. 6 проиллюстрирован вид в перспективе еще одного микрорезистивного каверномера, в котором центральный электрод 402 имеет круглую форму диаметром приблизительно один дюйм (2,54 см), а фокусирующий электрод 404 имеет круглую форму с наружным диаметром около трех дюймов (7,6 см). Проиллюстрированный вариант осуществления настоящего изобретения дополнительно содержит в себе датчик бурового раствора, который содержит компактный дисковый электрод 610, окруженный тонким кольцевым электродом 612. Датчик бурового раствора предназначен для измерения электрического удельного сопротивления и емкостного сопротивления бурового раствора, и в связи с этим он установлен заподлицо или расположен между стабилизаторами 120 для того, чтобы предотвращать тесный контакт со стенкой ствола скважины. В иллюстративном варианте осуществления настоящего изобретения толщина компактного дискового электрода 610 ориентировочно составляет около 1/8 дюйма (0,3 см), а толщина кольцевого электрода 612 составляет приблизительно 0,01 дюйма (0,025 см).

Как контактирующая поверхность продуктивного пласта, так и датчик бурового раствора могут управляться с помощью аналогичной схемы. На фиг. 7 проиллюстрировано графическое изображение иллюстративной схемы для управления контактирующей поверхностью. Источник 702 питания подает напряжение высокой частоты между обратным электродом и другими электродами. В некоторых вариантах осуществления настоящего изобретения предполагаемые частоты сигналов располагаются в диапазоне от 1 МГц до 100 МГц. Величина управляющего сигнала на исполнительное устройство зависит от чувствительности усилителя считывания, но в настоящее время предполагаемые значения напряжения варьируются от 20 В до 200 В. Соединение между источником 702 питания и центральным электродом (VPROBE) снабжено схемой считывания тока, которая содержит трансформатор 704 и усилитель считывания 706. Трансформатор 704 преобразует поток тока от центрального электрода в сигнал напряжения, который подается на высоко-импедансные входы усилителя считывания 706. Напряжение на выходе усилителя считывания отбирается и оцифровывается микроконтроллером для измерения электрического тока. После этого кажущееся удельное электрическое сопротивление продуктивного пласта RA может быть определено в соответствии с законом Ома:

RA = kV/I (1)

где k - калибровочная константа, V - величина напряжения источника 72 питания, I - синфазная величина электрического тока от центрального электрода. Полное сопротивление схемы считывания, образованной трансформатором 704 и усилителем 706, поддерживается низким для того, чтобы поддерживать соотношения напряжений VPROBE = VFOCUS-VRETURN как можно более точным.

На фиг. 8 проиллюстрирована принципиальная схема блока измерения кажущегося электрического удельного сопротивления пласта. В частности, она демонстрирует иллюстративную реализацию схемы для контактирующей поверхности и датчика бурового раствора, предназначенной для минимизации перекрестных помех между электрическими схемами источника и приемника. Фокусирующий электрод в предпочтительном варианте осуществления настоящего изобретения является передней поверхностью проводящей коробки 802, который почти полностью охватывает компоновку схемы измерения, которая содержит сопротивление (или импеданс) 810, усилитель с низким уровнем собственных шумов (МШУ) 812 и резистор 814 согласования полных сопротивлений. Проводящая коробка 802 обрамляет (но не заключает в себе) электрод измерения (обозначенный как VPROBE на фиг. 8). Единственное другое нарушение целостности внешней стороны коробки 802 состоит в том, чтобы обеспечить возможность управляющим или силовым и сигнальным проводам, заключенным в защитный экран 804, входить в коробку 802 и выходить из нее. Защитный экран 804 предназначен для ослабления высокочастотных помех от источника 808 передачи.

Источник 808 передачи передает типичный сигнал с параметрами 2 МГц, 20 вольт в проводящую коробку 802. В связи с тем, что фокусирующий электрод 404 является частью проводящей коробки, потенциал этого сигнала появляется на фокусирующем электроде. Проводящая коробка 802 может управляться прямым электрическим соединением от источника 808 или, как проиллюстрировано на фиг. 8, через трансформатор 806, который соединяет сигнал с защитным экраном 804, который, в свою очередь, электрически соединен с коробкой 802. Провода внутри защитного экрана 804 не испытывают помех от управляющего сигнала, поступающего на наружную поверхность защитного экрана.

Измерительный электрод 402 соединен с фокусирующим электродом 404 через малый импеданс 810 (как например, имеющий сопротивление 50 Ом). МШУ 812 воспринимает падение напряжения, возникающее в результате протекания тока через импеданс 810, и подает усиленное напряжение через резистор 814 согласования полных сопротивлений на сигнальную линию, проходящую через защитный экран 804. Таким образом, напряжение на узле VI представляет собой меру тока, протекающего от центрального электрода 402. Вторая сигнальная линия, проходящая через заземленный защитный экран 816, соединена с проводящей коробкой 802 для того, чтобы обеспечить измерение величины напряжения фокусирующего электрода VP (которое будет почти точно равно величине напряжения измерительного электрода). Эти измерения могут быть демодулированы и связаны с аналого-цифровым преобразователем, который захватывает активные и реактивные составляющие для обеспечения измерения величины электрического удельного сопротивления.

Как будет объяснено далее, измерения величины кажущегося электрического удельного сопротивления, описанные выше, в конечном счете используются для определения величин отклонений между микрорезистивным каверномером 300 (более конкретно поверхностями стабилизаторов 120) и стенкой ствола скважины. Эти величины отклонений в свою очередь используются для геометрического определения различных параметров, связанных со скважиной, например, диаметра ствола скважины и местоположения центра скважины (и таким образом положения бурильной колонны и каверномеров относительно центра ствола скважины). В соответствии с этим в предпочтительных вариантах осуществления настоящего изобретения датчики описанных выше типов размещены на нескольких стабилизаторах 120, и в таких вариантах осуществления стабилизаторы расположены с равными интервалами по окружности инструмента, на котором они установлены. Например, если три датчика установлены на трех стабилизаторах, то эти стабилизаторы могут быть разделены углами величиной по 120 градусов. Кроме того, чтобы облегчить точные измерения по меньшей мере в некоторых вариантах осуществления настоящего изобретения, датчики выполняют свои измерения одновременно и либо в то время, когда каверномер не вращается, либо в то время, когда каверномер вращается, но еще не повернулся больше, чем на заранее определенную величину (например, на два азимутальных градуса). К этому можно добавить, что хотя большая часть данного раскрытия изобретения описывает датчики для микрорезистивных каверномеров, устанавливаемых на стабилизаторах бурильной колонны, объем раскрытия изобретения в связи с этим не ограничивается. В некоторых вариантах осуществления настоящего изобретения датчики для микрорезистивных каверномеров могут быть установлены на бурильных колоннах другим способом, и они с таким же успехом могут использоваться в зондах с применением каротажного кабеля.

Измерения величины кажущегося электрического удельного сопротивления, полученные описанным выше способом, включают как активные, так и реактивные составляющие. Когда используются токи высокой частоты (2 МГц), активная часть измерения доминирует в сигнале, а при использовании токов с более низкой частотой (200 кГц) доминирует реактивная часть измерения. На фиг. 9 проиллюстрирован график 900, представляющий собой модель для числовых расчётов, изображающий функциональную зависимость между реактивной составляющей измерений величин кажущегося электрического удельного сопротивления и величинами отклонений. График 900 отображает величины отклонений на горизонтальной оси 902, и он отображает величину реактивной составляющей кажущегося электрического удельного сопротивления на вертикальной оси 904. Как показывают перечень условных обозначений 906 и численная величина 908, проиллюстрированное на графике 900 соотношение справедливо практически для любой величины электрического удельного сопротивления пласта, в том числе тех, которые находятся в диапазоне от 0,1 кОм до 50 кОм включительно. Модель для числовых расчётов, представленная на графике 900, может быть использована для определения величины отклонения на основе величины реактивной составляющей данного измерения кажущегося электрического удельного сопротивления. Модель для числовых расчётов может быть доступна для любого процессора или процессоров, описанных в данном документе, и может использоваться для определения величин отклонений на основе измерений величины кажущегося электрического удельного сопротивления. В общем случае линию, проиллюстрированную на графике 900, описывает следующее уравнение:

(2)

(2)

где y - величина реактивной составляющей измеренного кажущегося электрического удельного сопротивления в Ом·м и x – величина отклонения в дюймах.

На фиг. 10A проиллюстрирован вид в поперечном разрезе микрорезистивного каверномера 1000, расположенного внутри ствола скважины 1001, имеющего стенку 1002, который используется для демонстрации способа, с помощью которого определяется местоположение микрорезистивного каверномера внутри ствола скважины. Если говорить конкретнее, и как описано подробно выше, каверномер 1000 имеет датчики (установленные на стабилизаторах 1003), которые используются для выполнения измерений величины кажущегося электрического удельного сопротивления, которые в дальнейшем используются вместе с моделью для числовых расчетов (например, модель, проиллюстрированная на графике 900 на фиг. 9) для определения величин отклонений 1006, 1010, 1014. Каверномер 1000 имеет центр 1004 и радиальные вылеты 1008, 1012 и 1016 (которые включают ширину стабилизаторов 1003). Величины отклонений, изображенные на фиг. 10А-10В, преувеличены для облегчения описания графических материалов; в типичных случаях применения величины отклонения могут быть значительно меньше, чем показано. Несмотря на то, что на фиг. 10А показаны три стабилизатора (и, следовательно, три датчика и три отклонения), объем раскрытия изобретения не ограничивается каким-либо конкретным количеством стабилизаторов (или датчиков и соответствующих отклонений). В стволах скважин, предположительно имеющих преимущественно круглую форму поперечного сечения, предпочтительно использовать три датчика, а в скважинах, предположительно имеющих преимущественно эллиптическую форму поперечного сечения, предпочтительно использовать пять датчиков.

Отклонения 1006, 1010, 1014 могут совмещаться с радиусом каверномера 1000 (например, радиальными вылетами 1008, 1012, 1016) для того, чтобы определить местоположения точек на стенке ствола скважины, на которые попадают сигналы микрорезистивного каверномера. Эти местоположения точек на стенке ствола скважины в дальнейшем могут быть использованы для математического определения местоположения центра ствола скважины и для определения величины радиуса или диаметра ствола скважины, как это более подробно описано ниже. В связи с этим, например, на фиг. 10А величины отклонений 1006, 1010 и 1014 и величина радиуса каверномера 1000 (включающего ширину стабилизаторов, например, радиус 1008) могут быть использованы для определения местоположений точек “A,” “B” и “C” относительно центра 1004 каверномера 1000. Как только будут определены местоположения этих трех точек, то могут быть математически определены местоположение центра ствола скважины относительно центра 1004 каверномера 1000 и величина радиуса ствола скважины. Для получения величины диаметра ствола скважины величина радиуса ствола скважины может быть удвоена.

Величина радиуса (или диаметра) ствола скважины является измерением, которое может быть полезным в самых различных областях применения. Знание местоположения центра ствола скважины относительно центра 1004 каверномера 1000 в то же время предоставляет дополнительное удобство, потому что оно эффективным образом указывает местоположение каверномера внутри ствола скважины. Если каверномер смещен по отношению к центру на определенной глубине, то вполне вероятно, что другие каверномеры, например ультразвуковой каверномер, установленный на той же бурильной колонне или на том же зонде, также смещены по отношению к центру на этой глубине. Таким образом, величины отклонений и местоположение микрорезистивного каверномера внутри ствола скважины являются полезными для корректировки данных, которые были получены с использованием ультразвукового каверномера. Например, ультразвуковые каверномеры часто используются для получения профилей шероховатости, которые представляют собой текстуры или изображения точных контуров стенки ствола скважины. Эти профили шероховатости могут быть по меньшей мере до некоторой степени неточными из-за смещенного по отношению к центру местоположения ультразвукового каверномера в стволе скважины. В связи с этим местоположение микрорезистивного каверномера внутри ствола скважины на данной глубине проливает свет на вероятное положение ультразвукового каверномера в стволе скважины на той же самой глубине. В соответствии с этим величины отклонений, величина диаметра ствола скважины и/или положение микрорезистивного каверномера внутри ствола скважины могут быть использованы для коррекции профиля шероховатости, полученного с помощью ультразвукового каверномера, как описано ниже.

Фиг. 10B идентична фиг. 10А, за исключением того, что она содержит горизонтальную ось 1005 и вертикальную ось 1007 для образования системы координат, которая имеет в качестве своего начала центр 1004 микрорезистивного каверномера 1000. Кроме того, на фиг. 10В показан центр 1009 ствола скважины 1001. В соответствии с этим координаты центра 1004 микрорезистивного каверномера 1000 составляют (0, 0), а координаты центра 1009 ствола скважины 1001 составляют (x2, y2). Радиус микрорезистивного каверномера 1000 (включающий ширину стабилизаторов) обозначен цифрами 1008, 1012 и 1016 и в общем случае обозначается для целей последующего обсуждения как “r1”. Радиус ствола скважины 1001 (от центра 1009 до стенки ствола скважины) в общем случае обозначается в последующем обсуждении как “r2” (намеренно не показаны на рис. 10A). Кроме того, отклонение 1014 обозначается в данном документе как «a», отклонение 1010 обозначается в данном документе как «b», а отклонение 1006 обозначается как «c». В довершение ко всему на фиг. 10B угол φ1 в полярной системе координат между положительным направлением оси 1005 и линией между центром 1004 и точкой B составляет 30 градусов. Аналогичным образом угол φ2 в полярной системе координат между отрицательным направлением оси 1005 и линией между центром 1004 и точкой C составляет 30 градусов. Фактические значения углов φ1 и φ2 могут меняться в зависимости от конкретной конфигурации датчиков на микрорезистивном каверномере, а в некоторых вариантах осуществления настоящего изобретения могут использоваться дополнительные углы в зависимости от количества размещенных датчиков.

Принимая во внимание эти допущения, координаты точки “A” составляют (0, -(r1+a)). Координаты точки “B” составляют ((r1+b)cos(φ1), a+(r1+b)sin(φ1)), а координаты точки “C” составляют (-(r1+c)cos(φ2), a+(r1+c)sin(φ2)). Значения r1, φ1 и φ2 являются известными, в то время как значения a, b и c измеряются с использованием микрорезистивного каверномера 1000. Используя эти известные и измеряемые значения, могут быть определены координаты точек A (то есть (Ax, Ay)), B (то есть (Bx, By)) и C (то есть Cx, Cy)). Как только координаты точек A, B и C будут определены, они могут быть использованы в трех уравнениях для решения относительно неизвестных значений: x2 и y2, которые являются координатами центра 1009 ствола скважины 1001, и r2, который является радиусом ствола скважины 1001. Основное уравнение, используемое для решения относительно этих трех значений, представляет собой выражение: (x-x2)2 – (y-y2)2 = r2. В связи с этим в примере фиг. 10B уравнения, используемые для решения относительно (x2, y2) и r2, представляют собой систему уравнений:

(Ax-x2)2 – (Ay-y2)2 = r2

(Bx-x2)2 – (By-y2)2 = r2

(Cx-x2)2 – (Cy-y2)2 = r2

В связи с тем, что значения (Ax, Ay), (Bx, By) и (Cx, Cy) являются известными, имеется только три неизвестных значения (x2, y2, r2), которые могут быть определены с использованием приведённых выше трех уравнений. Таким образом, координаты центра 1009 ствола скважины 1001 и величина радиуса ствола скважины 1001 определяются с использованием микрорезистивных измерений.

На фиг. 10С проиллюстрирован вид в поперечном разрезе микрорезистивного каверномера 1018, расположенного внутри ствола скважины 1001 и имеющего стенку 1002, который показывает иллюстративный профиль шероховатости 1020, наложенный на базовую форму ствола скважины. Если говорить конкретнее, то датчики с высоким разрешением, такие как ультразвуковые датчики внутри ультразвукового каверномера 1018, используются в соответствии с хорошо известными способами определения профиля шероховатости стенки ствола скважины. Профиль шероховатости формируется с использованием обширного набора измерений радиуса или диаметра ствола скважины с достаточным количеством точек данных в серии измерений для того, чтобы можно было распознавать мельчайшие контуры стенки ствола скважины. Точное количество измерений, необходимых для получения профиля шероховатости является переменным и зависит от множества факторов, включая желаемую степень разрешения. Как показано на фиг. 10С, ультразвуковой каверномер может быть использован для получения профиля шероховатости 1020, который показывает подробные контуры стенки ствола скважины. Профиль шероховатости 1020 наложен на предполагаемую круговую базовую форму ствола скважины, как показано на фиг. 10С. В то же время, как объяснено ранее, измерения, выполненные с помощью ультразвукового каверномера, который не расположен по центру внутри ствола скважины, могут давать искаженный профиль шероховатости на основе результатов неточных ультразвуковых измерений. Кроме того, такой эксцентриситет может увеличивать некоторые величины отклонений между ультразвуковым каверномером и стенкой ствола скважины, что, в свою очередь, может искажать результаты ультразвуковых измерений. В соответствии с этим один или большее количество параметров, полученных выше с использованием микрорезистивных измерений, а именно, величины отклонений, величина диаметра ствола скважины и/или местоположение центра ствола скважины, могут быть использованы для корректировки профиля шероховатости, так как степень эксцентричности расположения микрорезистивного каверномера на определенной глубине, вероятно, будет такой же, как и степень эксцентричности расположения ультразвукового каверномера на той же самой глубине. Теперь описываются способы, с помощью которых корректируется исходный профиль шероховатости для получения скорректированного профиля.

Амплитуды ультразвуковых сигналов, отраженных от стенки ствола скважины, например, те, которые используются для получения профиля шероховатости, могут подвергаться воздействию эксцентричного расположения ультразвукового каверномера внутри ствола скважины по меньшей мере тремя различными способами. Во-первых, по мере увеличения отклонения, совпадающего с траекторией измерения ультразвукового датчика, величина амплитуды ультразвука уменьшается экспоненциально в связи с затуханием в буровом растворе. Это воздействие может быть скорректировано путем умножения измеренной величины амплитуды на e2αd, где α - коэффициент затухания ультразвукового сигнала в буровом растворе, а d представляет собой величину отклонения, совпадающую с траекторией измерения конкретного ультразвукового датчика (при условии, что микрорезистивный датчик и ультразвуковой датчик ориентированы по азимуту внутри ствола скважины аналогичным образом). Коэффициент затухания можно измерить или оценить, используя известную эмпирическую зависимость между затуханием, типом бурового раствора и массой бурового раствора, полученную путем лабораторных исследований. Величина отклонения может быть определена с использованием микрорезистивного каверномера, как описано выше.

Во-вторых, сигнальные лучи, излучаемые ультразвуковым каверномером, распространяются в соответствии с диаграммой направленности излучения. Диаграмма направленности излучения в большинстве случаев имеет в основном треугольную форму в связи с расширением сигнала, которое увеличивается с расстоянием. Ультразвуковой луч, как правило, имеет центр или ось, в которых амплитуда имеет самые большое значение, и к которой с обеих сторон примыкают меньшие амплитуды. Ультразвуковой луч расширяется по мере увеличения величины отклонения. Это расширение уменьшает ультразвуковую энергию, отраженную обратно к ультразвуковому датчику в каверномере по мере того, как увеличивается величина отклонения. Точные параметры этой диаграммы направленности излучения могут быть легко определены в лаборатории в зависимости от величины отклонения и могут быть использованы для корректировки результатов измерений ультразвуковых датчиков. Например, и в частности, если конкретный ультразвуковой датчик теряет гипотетические пять процентов от общего количества излучаемой энергии на каждый сантиметр отклонения, то измеренная величина отклонения в конкретной операции бурения (опять таки, принимая одинаковым образом ориентированные микрорезистивные и ультразвуковые датчики) может быть умножена на пять процентов для определения потерь энергии между датчиком и стенкой ствола скважины, и это количество может быть удвоено для учета потерь энергии между стенкой ствола скважины и датчиком. При наличии вычисленной полной потери энергии, обусловленной диаграммой направленности излучения, измерения, полученные с помощью ультразвукового каверномера, могут быть соответствующим образом откорректированы.

В-третьих, отклонение от нормального падения волны в результате эксцентриситета положения каверномера вызывает неточные результаты ультразвуковых измерений. Фиг. 11 иллюстрирует это явление. На фиг. 11 проиллюстрирован ультразвуковой каверномер 1018 в стволе скважины со стенкой 1002. Ультразвуковой каверномер 1018 содержит по меньшей мере один ультразвуковой преобразователь 1201 (например, содержащий излучатель сигнала и приемник сигнала), который излучает акустический сигнал 1202 по направлению к стенке 1002. Принимая во внимание ориентацию ультразвукового преобразователя 1201 относительно части поверхности стенки 1002, на которую попадает сигнал 1202, сигнал 1202 не попадает в стенку 1002 под нормальным углом и, как следствие, сигнал 1202 отражается под углом 1206 в качестве сигнала 1204. (Если бы сигнал 1202 попадал на стенку 1002 под нормальным углом, то сигнал 1204 возвращался бы непосредственно к преобразователю 1201). Угол 1206 представляет собой комбинацию угла падения и угла отражения, хотя и другие углы могут быть использованы для других способов расчета. Несмотря на то, что преобразователь 1201 принимает по меньшей мере часть отраженного сигнала 1204 за счет диаграммы направленности излучения сигнала 1204, он не принимает наибольшую долю или «осевую линию» сигнала 1204. Из этого следует, что полная отраженная энергия, которую получает преобразователь 1201, является относительно низкой. Чтобы исправить этот эффект, угол 1206 определяется в зависимости как от местоположения каверномера 1018 относительно центра ствола скважины, которое может быть определено с использованием описанных выше способов, так и от ориентации преобразователя 1201, которая известна. К примеру, в некоторых вариантах осуществления настоящего изобретения программное обеспечение для моделирования может быть использовано для воссоздания геометрических условий в стволе скважины, включая величину диаметра ствола скважины, величину диаметра каверномера, местоположение каверномера внутри ствола скважины, величины отклонений и ориентацию датчика для того, чтобы определить угол 1206. В других вариантах осуществления настоящего изобретения угол 1206 может быть определен геометрически. В любом случае диаграмма направленности излучения сигнала, характеристики которой могут быть легко определены в лаборатории, как это объяснено выше, используется вместе с углом 1206 и величиной отклонения для оценки величины потерянной энергии исходя из величины угла 1206 (опять таки, принимая одинаковым образом ориентированные микрорезистивные и ультразвуковые датчики). После этого измерения величины сигнала, полученные с помощью ультразвукового каверномера, могут быть скорректированы с использованием величины потерянной энергии для получения более точных измерений величины сигнала. Измерения величины ультразвукового сигнала, скорректированные с использованием вышеупомянутых трех методов (и любых других подходящих методов), могут быть затем использованы для создания исправленного профиля шероховатости.

На фиг. 12 проиллюстрирована блок-схема последовательности операций способа 1250 для получения исправленного изображения стенки ствола скважины. Способ 1250 включает в себя использование микрорезистивного каверномера для излучения электрических потоков из центральных электродов (этап 1252) и приема электрических потоков на обратные электроды (этап 1254). К примеру, центральный и обратный электроды могут быть расположены как изображено на фиг. 4-6, хотя и другие конфигурации предусмотрены и включены в объем настоящего раскрытия изобретения. Следующим шагом способ 1250 включает в себя определение величин кажущихся электрических удельных сопротивлений с использованием принятых сигналов (этап 1256) и использование модели для числовых расчетов, такой, которая показана на фиг. 9 и описана выше для определения величин отклонений на основе величин кажущихся электрических удельных сопротивлений (этап 1258). После этого на стенке ствола скважины определяются координаты точек попадания микрорезистивных сигналов (этап 1260). Иллюстративные места стенок ствола скважины этого типа включают точки A, B и C на фиг. 10A-10B. Местоположения этих точек определяются на основе величин отклонений, величины радиуса микрорезистивного каверномера и ориентаций микрорезистивных датчиков как было описано ранее. В дальнейшем способ 1250 включает использование координат этих идентифицированных точек для геометрического определения местоположения центра ствола скважины и величины радиуса ствола скважины (этап 1262). Этот этап может выполняться человеком или с использованием любого подходящего программного обеспечения для компьютерного моделирования. Ультразвуковые каверномеры используются для определения профиля шероховатости (или «изображения») стенки ствола скважины на той же самой глубине, на которой выполнялись вышеуказанные микрорезистивные измерения (этап 1264). При этом не обязательно, чтобы измерения с помощью ультразвуковых каверномеров выполнялись до или после измерений с помощью микрорезистивных каверномеров; эти измерения могут быть выполнены в любом желаемом порядке. Далее способ 1250 включает в себя корректировку результатов измерений, полученных с помощью ультразвукового каверномера с использованием одной или большего количества величин отклонений, местоположения центра ствола скважины и/или радиуса ствола скважины, все три из которых могут быть определены с использованием микрорезистивных измерений, как было объяснено выше (этап 1266). И наконец, способ 1250 включает в себя повторное получение профиля шероховатости на основе откорректированных измерений с помощью ультразвукового каверномера (этап 1268). Способ 1250 может быть произвольно модифицирован, к примеру, путем добавления, удаления или перестановки этапов.

По меньшей мере некоторые из вариантов осуществления настоящего изобретения направлены на микрорезистивный каверномер, содержащий: цилиндрический корпус; несколько центральных электродов, расположенных по окружности вокруг цилиндрического корпуса для излучения электрического потока в ствол скважины и в направлении стенки ствола скважины; несколько фокусирующих электродов для ограничения дисперсии электрического потока, излучаемого центральными электродами, причем каждый из фокусирующих электродов окружает свой центральный электрод; несколько обратных электродов для приема электрического потока, излучаемого центральными электродами, причем каждый из обратных электродов окружает свой фокусирующий электрод; и один или большее количество процессоров, соединенных с обратными электродами для определения одной или большего количества величин отклонений между микрорезистивным каверномером и стенкой ствола скважины на основе значений электрических потоков, полученных от нескольких обратных электродов. Эти варианты осуществления настоящего изобретения могут быть дополнены с использованием одной или большего количества из следующих концепций в любом порядке и в любой комбинации: концепция, отличающаяся тем, что один или большее количество о процессоров используют величины отклонений, величину радиуса микрорезистивного каверномера и ориентацию одного или большего количества из нескольких обратных электродов для определения координат одной или большего количества точек попадания указанного выше электрического потока на стенке ствола скважины; концепция, отличающаяся тем, что один или большее количество процессоров используют координаты указанной выше одной или большего количества точек на стенке ствола скважины для определения местоположения центра ствола скважины; концепция, отличающаяся тем, что один или большее количество процессоров используют координаты указанной выше одной или большего количества точек на стенке ствола скважины для определения величины радиуса ствола скважины; концепция, отличающаяся тем, что один или большее количество процессоров корректируют профиль шероховатости стенки ствола скважины с использованием информации, выбранной из группы, состоящей из: местоположения центра ствола скважины, величины радиуса ствола скважины и по меньшей мере одного из указанных выше одной или большего количества величин отклонений; концепция, отличающаяся тем, что профиль шероховатости представляет собой профиль шероховатости, получаемый с помощью ультразвукового каверномера; концепция, отличающаяся тем, что один или большее количество процессоров корректируют профиль шероховатости стенки ствола скважины в зависимости от степени затухания ультразвукового сигнала, вызванного буровым раствором, при этом указанное выше затухание сигнала является функцией величины отклонения; концепция, отличающаяся тем, что один или большее количество процессоров корректируют профиль шероховатости стенки ствола скважины в зависимости от степени затухания ультразвукового сигнала, обусловленного диаграммой направленности излучения указанного выше электрического потока, при этом указанное затухание сигнала является функцией величины отклонения; концепция, отличающаяся тем, что один или большее количество процессоров корректируют профиль шероховатости стенки ствола скважины в зависимости от угла между направлением указанного выше электрического потока, излучаемого в направлении стенки ствола скважины, и направлением указанного выше электрического потока после отражения от стенки ствола скважины; концепция, отличающаяся тем, что центральный, фокусирующий и обратный электроды расположены на стабилизаторе бурильной колонны.

По меньшей мере некоторые из вариантов осуществления настоящего изобретения направлены на бурильную колонну в стволе скважины, содержащую: микрорезистивный каверномер для определения величины одного или большего количества радиусов ствола скважины, местоположения центра ствола скважины и величин отклонений между бурильной колонной и стенкой ствола скважины; ультразвуковой каверномер для определения профиля шероховатости стенки ствола скважины; и один или большее количество процессоров, соединенных с микрорезистивным и ультразвуковым каверномерами для корректировки профиля шероховатости с использованием величины одного или большего количества радиусов ствола скважины, местоположения центра ствола скважины и указанных выше величин отклонений. Эти варианты осуществления настоящего изобретения могут быть дополнены с использованием одной или большего количества из следующих концепций в любом порядке и в любой комбинации: концепция, отличающаяся тем, что с помощью микрорезистивного каверномера определяют величины кажущегося электрического удельного сопротивления пласта, окружающего скважину, и бурового раствора внутри указанного выше ствола скважины, при этом определяют указанные выше величины кажущегося электрического удельного сопротивления, имеющие активные и реактивные составляющие; концепция, отличающаяся тем, что в микрорезистивном каверномере используется модель для числовых расчетов с целью определения величин отклонений с использованием реактивных составляющих, при этом указанная выше модель для числовых расчетов выражает функциональную зависимость между многочисленными потенциальными отклонениями и многочисленными потенциальными реактивными составляющими; концепция, отличающаяся тем, что указанная выше функциональная зависимость выражается уравнением

в котором y представляет собой величину реактивной части кажущегося электрического удельного сопротивления в Ом·м, измеренную с помощью микрорезистивного каверномера, и в котором x представляет собой величину отклонения в дюймах; концепция, отличающаяся тем, что микрорезистивный каверномер содержит датчики, установленные на одном или большем количестве стабилизаторов бурильной колонны.

в котором y представляет собой величину реактивной части кажущегося электрического удельного сопротивления в Ом·м, измеренную с помощью микрорезистивного каверномера, и в котором x представляет собой величину отклонения в дюймах; концепция, отличающаяся тем, что микрорезистивный каверномер содержит датчики, установленные на одном или большем количестве стабилизаторов бурильной колонны.

По меньшей мере некоторые из вариантов осуществления настоящего изобретения направлены на способ определения одного или большего количества скважинных параметров, включающий: излучение электрических потоков от нескольких центральных электродов в направлении пласта, при этом несколько центральных электродов расположены по окружности вокруг микрорезистивного каверномера в стволе скважины; прием указанных выше электрических потоков от пласта на несколько обратных электродов, при этом каждый из нескольких обратных электродов окружает свой центральный электрод; анализ принимаемых электрических потоков для определения величин кажущихся электрических удельных сопротивлений пласта и бурового раствора внутри ствола скважины и использование величин кажущихся электрических удельных сопротивлений для определения одной или большего количества величин отклонений на основе модели для числовых расчетов. Эти варианты осуществления настоящего изобретения могут быть дополнены с использованием одной или большего количества из следующих концепций в любом порядке и в любой комбинации: концепция, дополнительно включающая использование одной или большего количества величин отклонений, величину радиуса микрорезистивного каверномера и ориентацию одного или большего количества датчиков, соединенных с микрорезистивным каверномером для определения местоположения центра ствола скважины и величины радиуса ствола скважины; концепция, дополнительно включающая корректировку профиля шероховатости стенки ствола скважины с использованием местоположения центра ствола скважины, величины радиуса ствола скважины, указанного выше одной или большего количества величин отклонений или комбинацию вышеуказанного.

Изобретение относится к определению параметров ствола скважины с использованием ультразвуковых и микрорезистивных каверномеров. Бурильная колонна в стволе скважины, содержащая: микрорезистивный каверномер для определения величин отклонений между бурильной колонной и стенкой ствола скважины, при этом микрорезистивный каверномер содержит: цилиндрический корпус; несколько центральных электродов, расположенных по окружности вокруг цилиндрического корпуса, для излучения электрического потока в скважину и в направлении стенки ствола скважины; несколько фокусирующих электродов для ограничения дисперсии электрического потока, излучаемого центральными электродами, причем каждый из фокусирующих электродов окружает свой центральный электрод; и несколько обратных электродов для приема электрического потока, излучаемого центральными электродами, причем каждый из обратных электродов окружает свой фокусирующий электрод, ультразвуковой каверномер для определения профиля шероховатости стенки ствола скважины; и один или большее количество процессоров, соединенных с микрорезистивным и ультразвуковым каверномерами для корректировки профиля шероховатости с использованием величины одного или большего количества радиусов ствола скважины, местоположения центра ствола скважины и указанных выше величин отклонений, при этом обеспечена возможность определения местоположения центра ствола скважины или величины радиуса ствола скважины посредством одного или большего количества процессоров, используя величины отклонений, величину радиуса микрорезистивного каверномера и ориентацию одного или большего количества из нескольких обратных электродов, для определения координат одной или большего количества точек попадания указанного электрического потока на стенке ствола скважины. 2 н. и 7 з.п. ф-лы, 12 ил.

1. Бурильная колонна (108) в стволе скважины (112), содержащая: микрорезистивный каверномер (300) для определения величин отклонений между бурильной колонной и стенкой ствола скважины, при этом микрорезистивный каверномер (300) содержит:

цилиндрический корпус; несколько центральных электродов (402), расположенных по окружности вокруг цилиндрического корпуса, для излучения электрического потока в скважину и в направлении стенки ствола скважины; несколько фокусирующих электродов (404) для ограничения дисперсии электрического потока, излучаемого центральными электродами (402), причем каждый из фокусирующих электродов (404) окружает свой центральный электрод; и несколько обратных электродов (406) для приема электрического потока, излучаемого центральными электродами (402), причем каждый из обратных электродов (406) окружает свой фокусирующий электрод (404),

ультразвуковой каверномер (216) для определения профиля шероховатости стенки (302, 1002) ствола скважины; и один или большее количество процессоров, соединенных с микрорезистивным и ультразвуковым каверномерами (300, 216) для корректировки профиля шероховатости с использованием величины одного или большего количества радиусов ствола (212) скважины, местоположения центра ствола (212) скважины и указанных выше величин отклонений, при этом обеспечена возможность определения местоположения центра ствола (212) скважины или величины радиуса ствола (212) скважины посредством одного или большего количества процессоров, используя величины отклонений, величину радиуса микрорезистивного каверномера (300) и ориентацию одного или большего количества из нескольких обратных электродов (406), для определения координат одной или большего количества точек попадания указанного электрического потока на стенке ствола скважины.

2. Бурильная колонна по п. 1, отличающаяся тем, что микрорезистивный каверномер (300) определяет величины кажущегося электрического удельного сопротивления пласта, окружающего скважину, и бурового раствора внутри указанного выше ствола (212) скважины, при этом указанные выше величины кажущегося электрического удельного сопротивления имеют активные и реактивные составляющие.

3. Бурильная колонна по п. 2, отличающаяся тем, что микрорезистивный каверномер (300) использует модель для числовых расчетов с целью определения величин отклонений с использованием реактивных составляющих, при этом указанная выше модель для числовых расчетов выражает функциональную зависимость между многочисленными потенциальными отклонениями и многочисленными потенциальными реактивными составляющими.

4. Бурильная колонна по п. 3, отличающаяся тем, что указанная выше функциональная зависимость выражается уравнением  в котором y представляет собой величину реактивной части кажущегося электрического удельного сопротивления в Ом⋅м, измеренного с помощью микрорезистивного каверномера, и в котором x представляет собой величину отклонения в дюймах.

в котором y представляет собой величину реактивной части кажущегося электрического удельного сопротивления в Ом⋅м, измеренного с помощью микрорезистивного каверномера, и в котором x представляет собой величину отклонения в дюймах.

5. Бурильная колонна по п. 1, отличающаяся тем, что микрорезистивный каверномер (300) содержит датчики, установленные на одном или большем количестве стабилизаторов (120) бурильной колонны.

6. Бурильная колонна по п. 1, отличающаяся тем, что один или большее количество процессоров выполнены с возможностью корректировать профиль шероховатости стенки ствола скважины на основе степени затухания ультразвукового сигнала, которое обусловлено буровым раствором, причем, опционально, указанное затухание сигнала является функцией величины отклонения.

7. Бурильная колонна по п. 1, отличающаяся тем, что один или большее количество процессоров выполнены с возможностью корректировать профиль шероховатости стенки (302, 1002) ствола скважины, определенный ультразвуковым каверномером, на основе степени затухания ультразвукового сигнала, которое обусловлено диаграммой направленности излучения указанного ультразвукового сигнала, причем указанное затухание сигнала является функцией величины отклонения.

8. Бурильная колонна по п. 1, отличающаяся тем, что один или большее количество процессоров выполнены с возможностью корректировать профиль шероховатости стенки (302,1002) ствола скважины, определенный ультразвуковым каверномером, на основании величины угла между направлением ультразвукового сигнала, излучаемого в направлении стенки (302, 1002) ствола скважины, и направлением указанного ультразвукового сигнала после отражения от стенки (302, 1002) ствола скважины.

9. Способ определения одного или большего количества параметров ствола скважины, включающий: излучение электрических потоков от нескольких центральных электродов (402) в направлении пласта, при этом несколько центральных электродов (402) расположены по окружности вокруг микрорезистивного каверномера (300) в стволе скважины (212); прием указанных выше электрических потоков из пласта на несколько обратных электродов (406), при этом каждый из нескольких обратных электродов (406) окружает свой центральный электрод (402); анализ принятых электрических потоков для определения величин кажущегося электрического удельного сопротивления пласта и бурового раствора внутри ствола (212) скважины;

использование величин кажущегося электрического удельного сопротивления для определения одной или большего количества величин отклонений на основе модели для числовых расчётов; использование одной или большего количества величин отклонений, величины радиуса микрорезистивного каверномера (300) и ориентацию одного или большего количества датчиков, соединенных с микрорезистивным каверномером (300), для определения местоположения центра ствола (212) скважины и величины радиуса ствола (212) скважины; и дополнительно включающий корректировку профиля шероховатости стенки (302, 1002) ствола скважины, определенного ультразвуковым каверномером, с использованием местоположения центра ствола скважины, величины радиуса ствола скважины, указанных выше одной или большего количества величин отклонений или комбинации вышеуказанного.

| US 20110204897 A1, 25.08.2011 | |||

| US 20110199090 A1, 18.08.2011 | |||

| Ручная сажалка | 1929 |

|

SU14303A1 |

| US 20020166699 A1, 14.11.2002 | |||

| US 20150012217 A1, 08.01.2015 | |||

| СПОСОБ ГЕНЕРИРОВАНИЯ ЧИСЛЕННЫХ ПСЕВДОКЕРНОВ С ИСПОЛЬЗОВАНИЕМ ИЗОБРАЖЕНИЙ СКВАЖИНЫ, ЦИФРОВЫХ ОБРАЗОВ ПОРОДЫ И МНОГОТОЧЕЧНОЙ СТАТИСТИКИ | 2009 |

|

RU2444031C2 |

Авторы

Даты

2019-11-11—Публикация

2015-11-09—Подача